Research on hydraulic control system for shield type temporary support robot driving under pressure

-

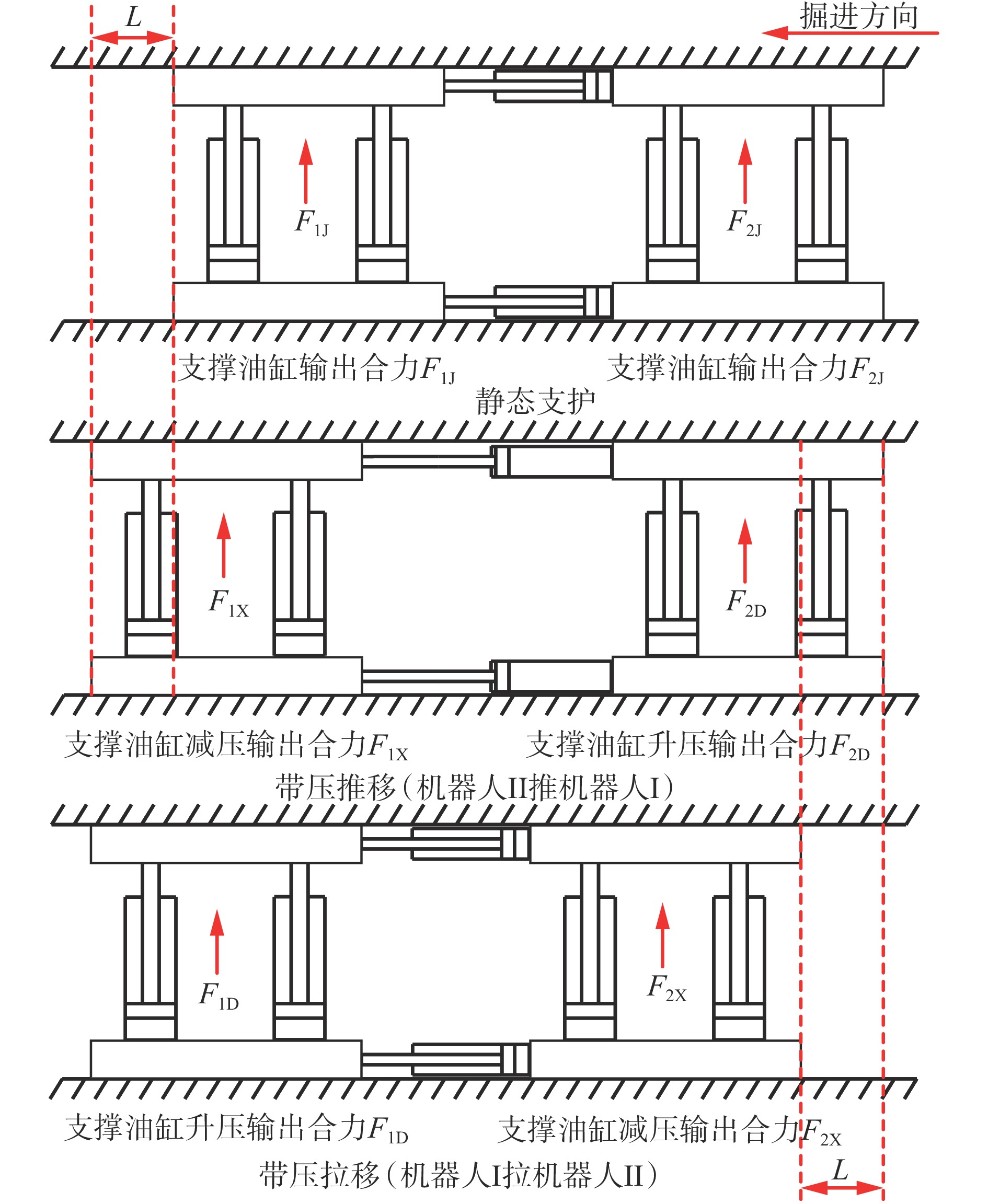

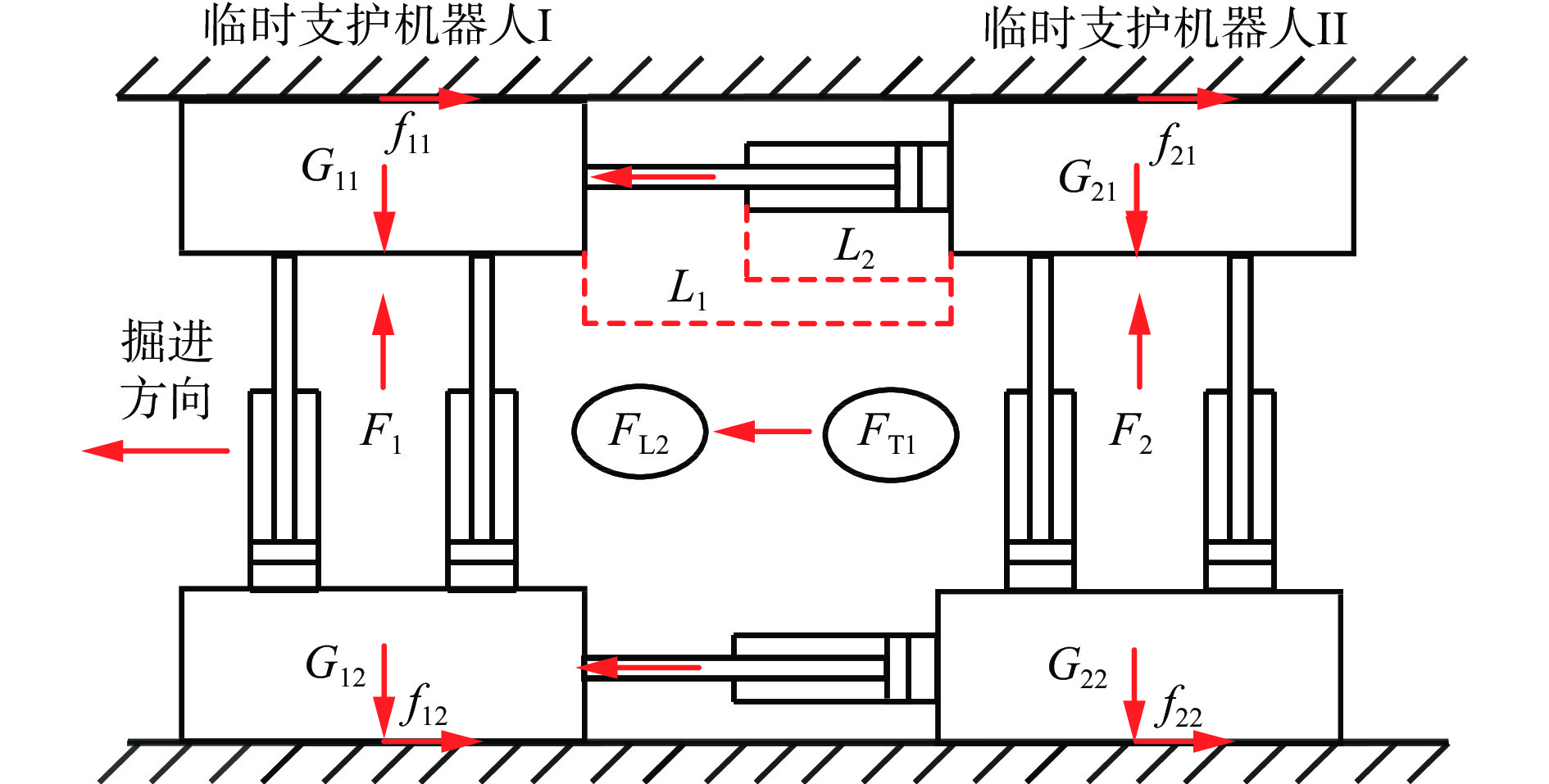

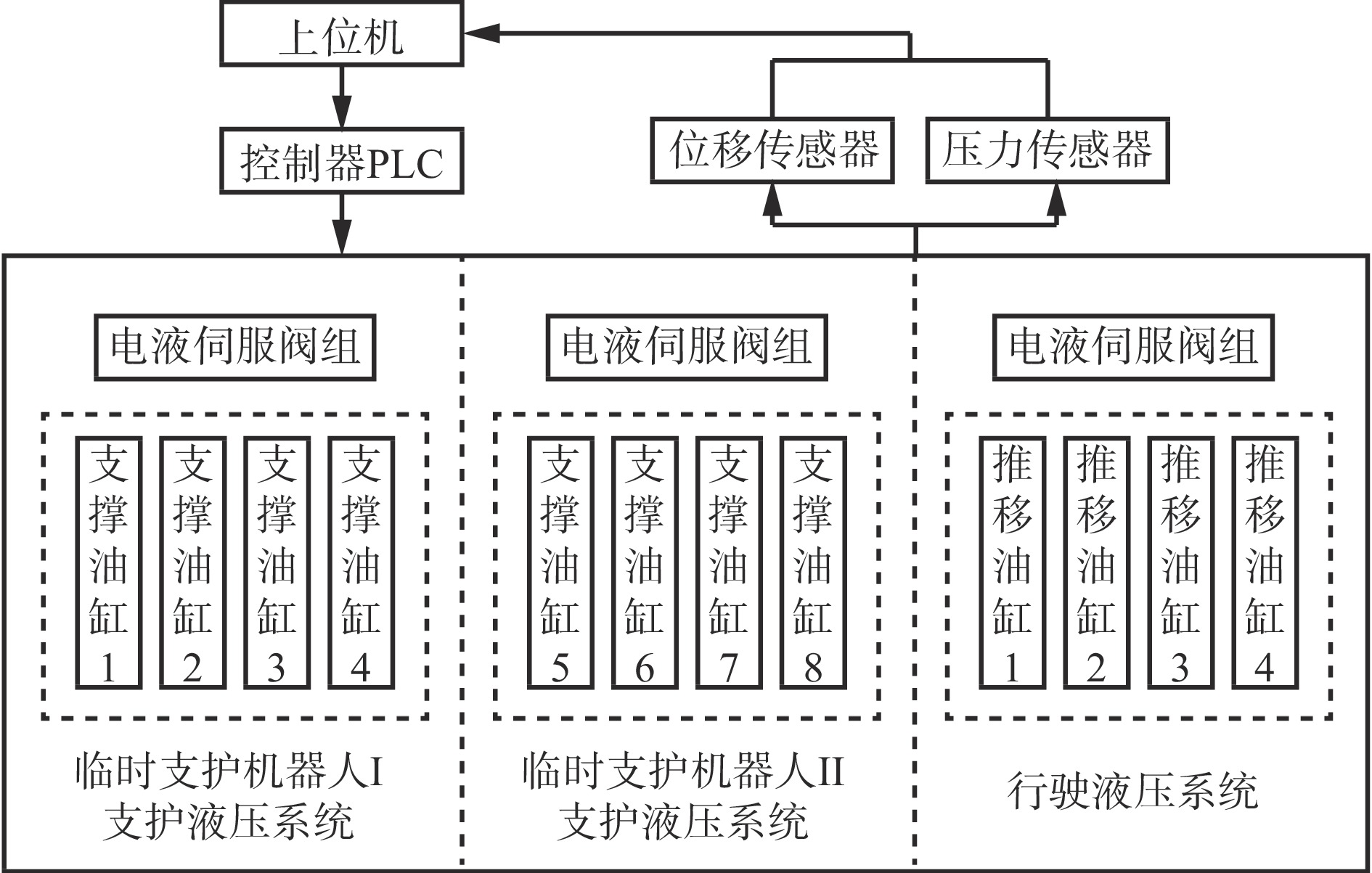

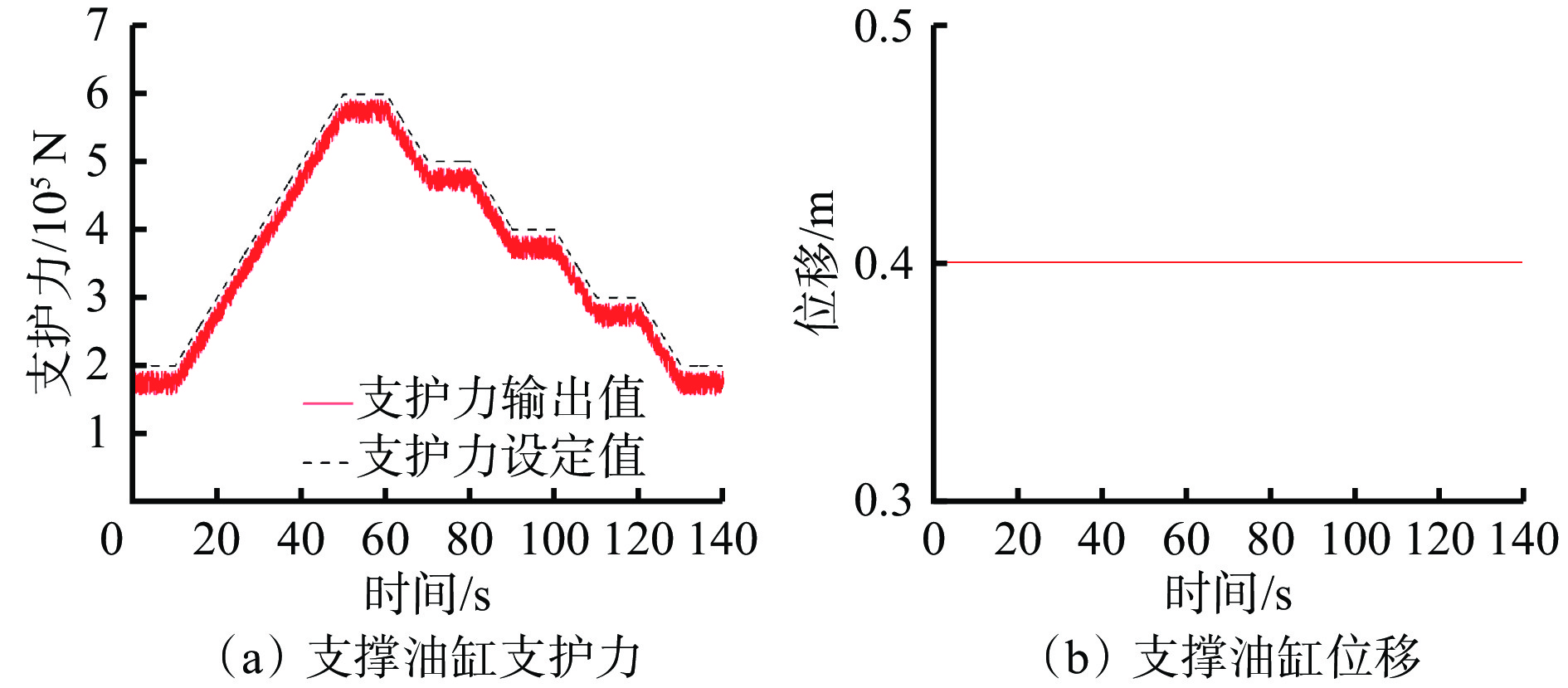

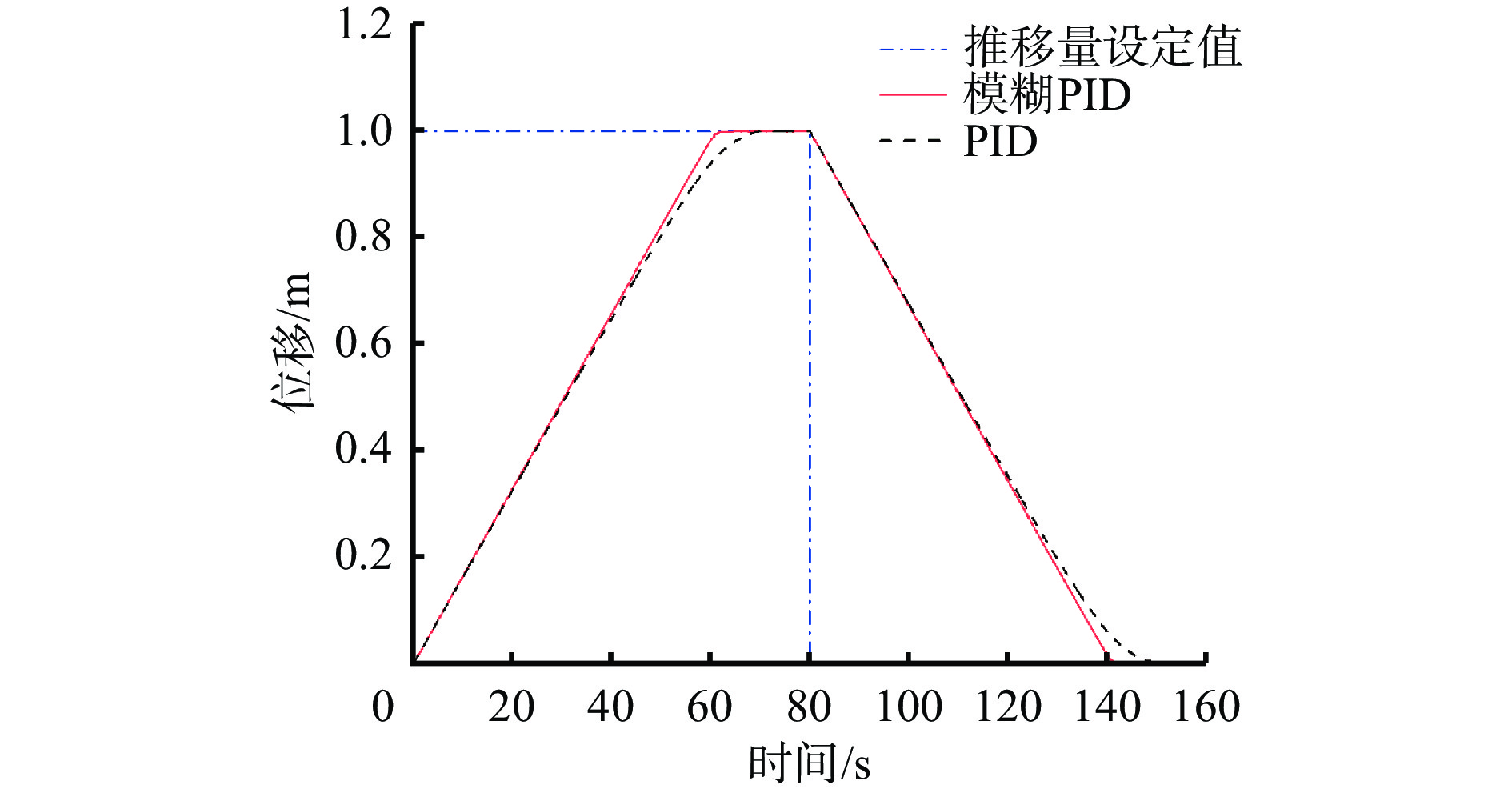

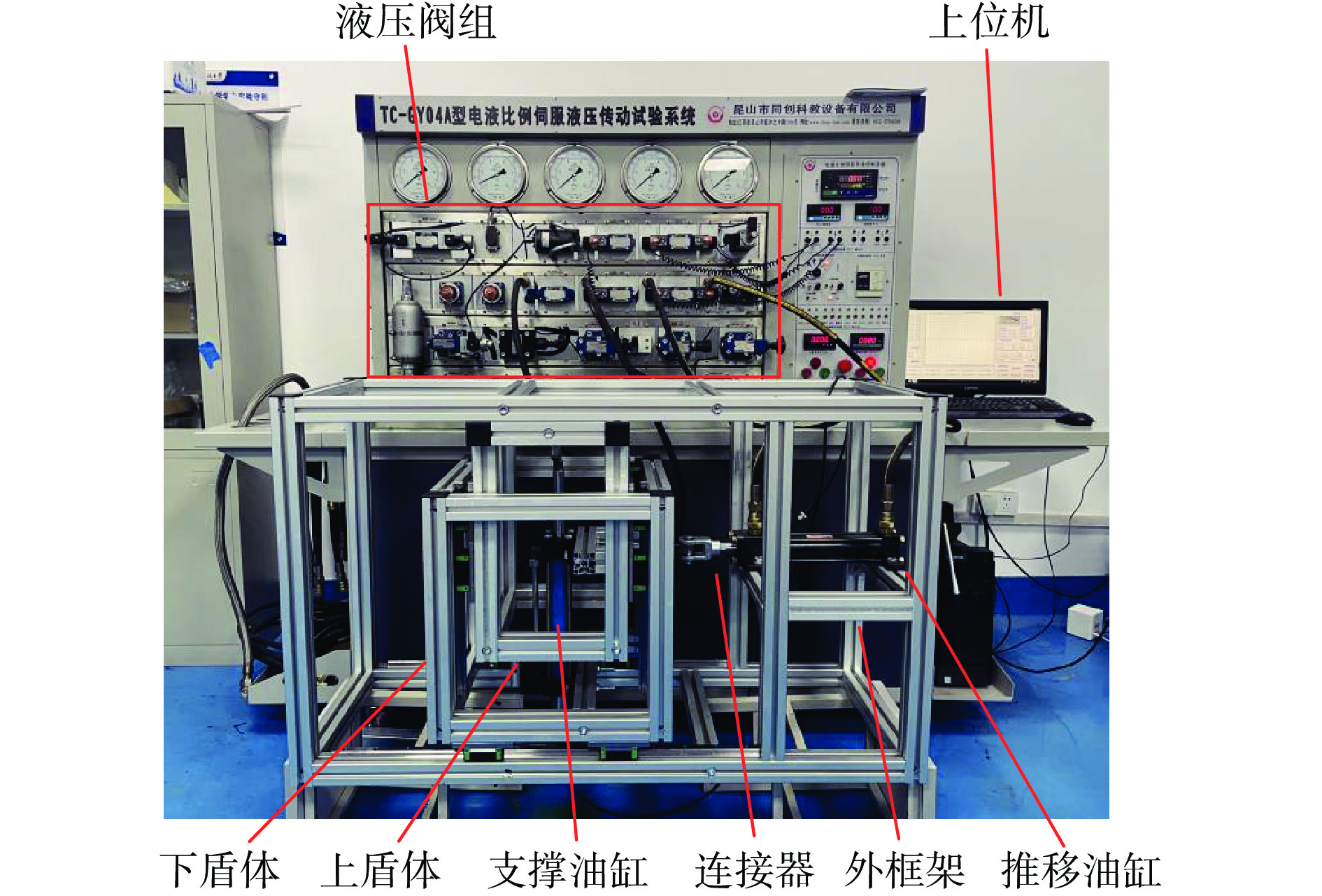

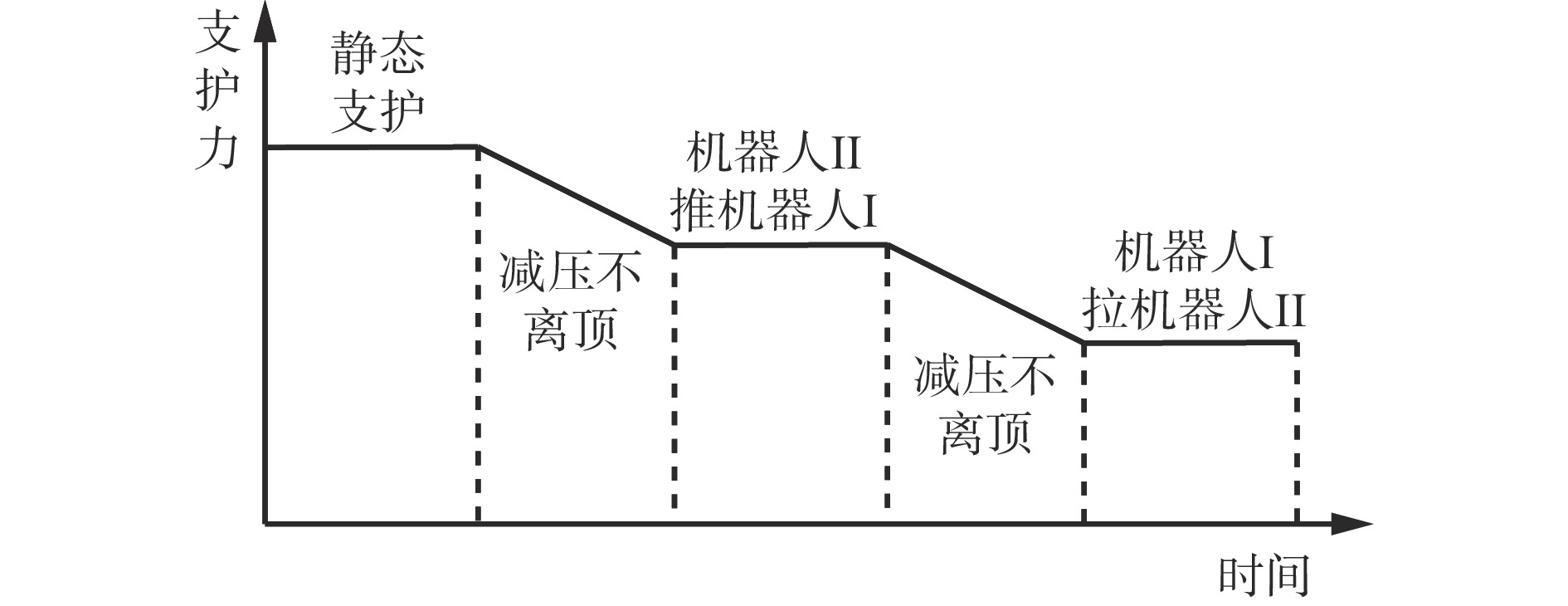

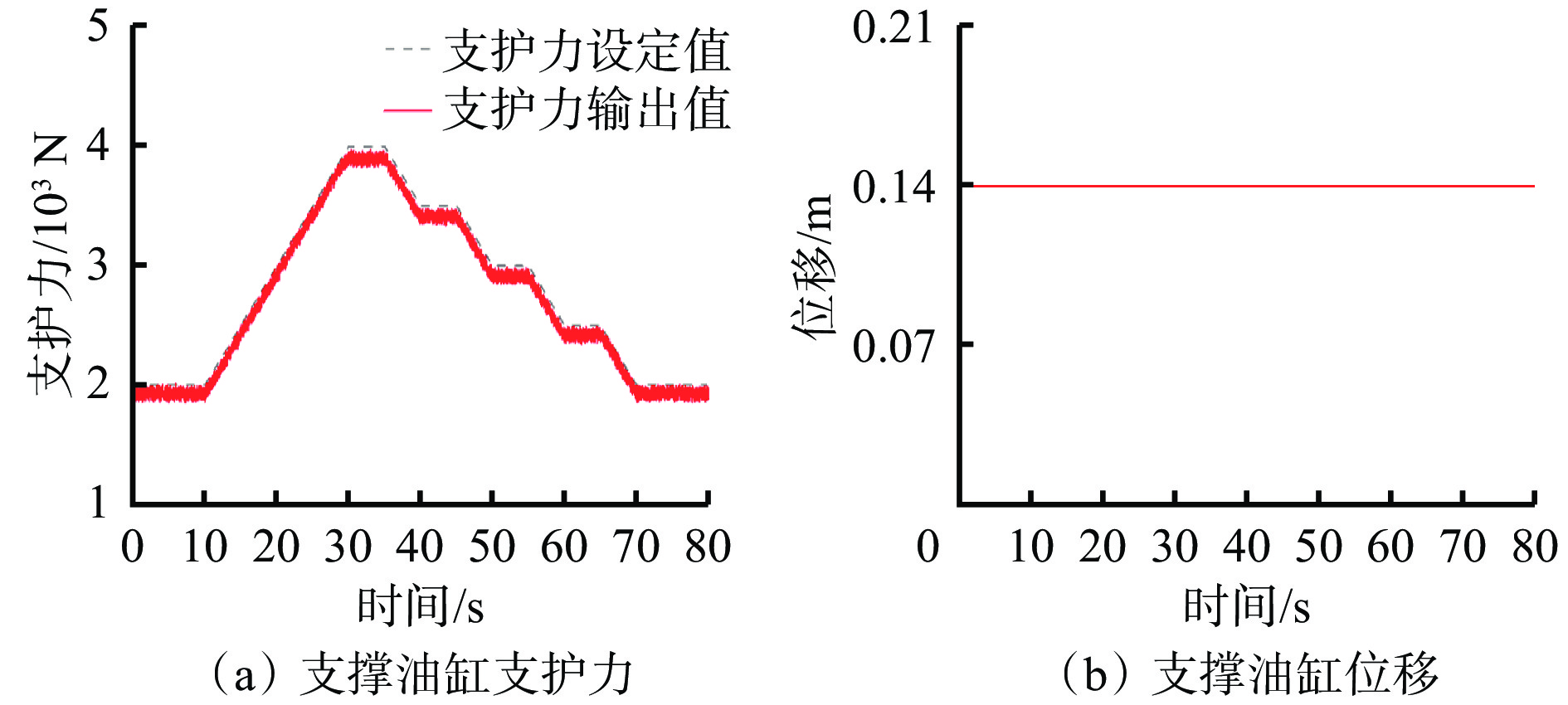

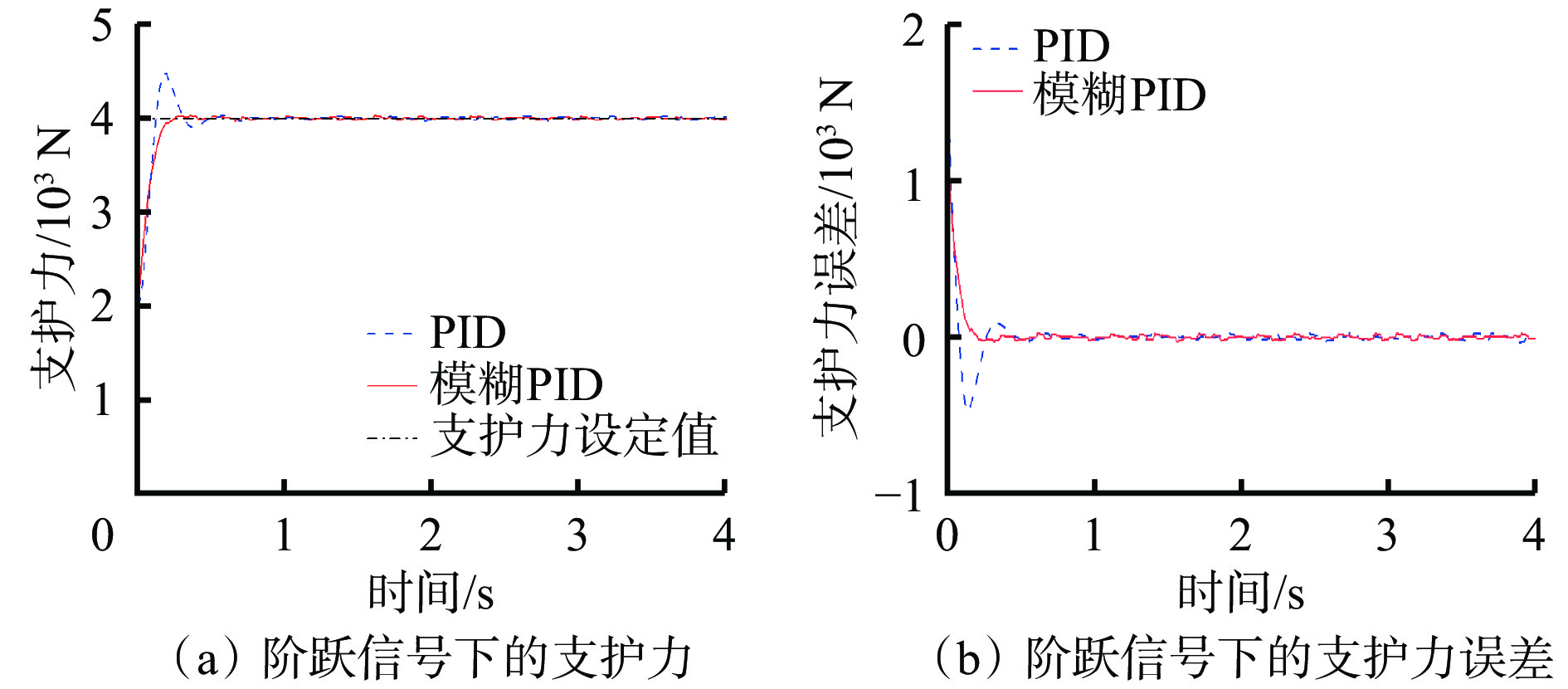

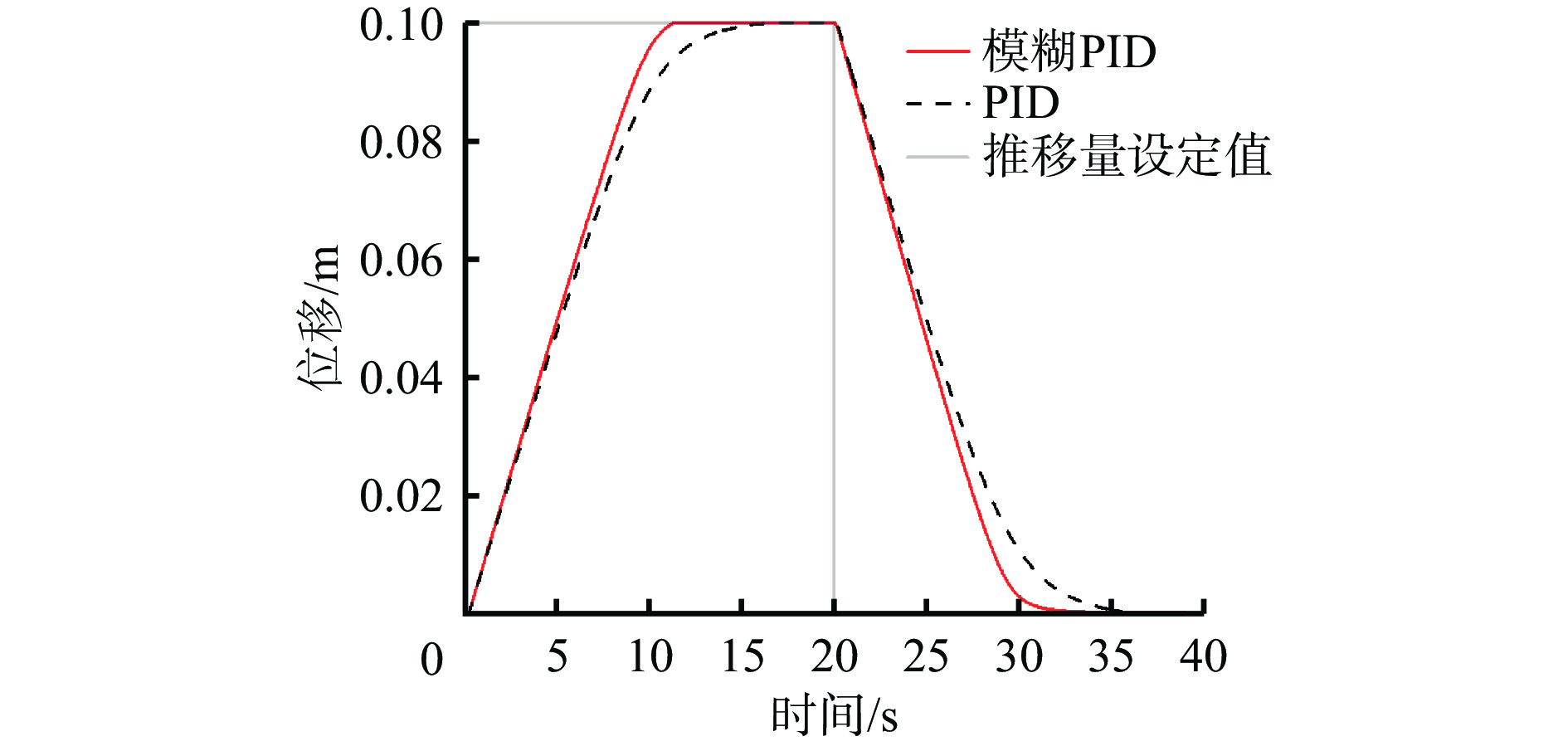

摘要: 护盾式临时支护机器人是适应夹矸与片帮共存的大断面巷道智能掘进机器人系统的重要组成部分,其主要功能是为实现“掘支并行”作业提供安全可靠的工作空间。为加强护盾式临时支护机器人推移行驶过程中对围岩的安全稳定支护,根据护盾式临时支护机器人结构、工作环境与作业需求,建立其带压行驶的推移量与支护力数学模型及带压行驶动力学模型,设计了护盾式临时支护机器人带压行驶液压控制系统。该系统主要由支护液压系统、行驶液压系统组成:静态支护时,支护液压系统需时刻输出大于上盾体自身重力的支护力,行驶液压系统处于待机状态;带压行驶时,支护液压系统和行驶液压系统同时工作,在保证临时支护机器人“减压不离顶”的同时,与顶板时刻带压并稳步前移。提出了基于模糊PID的护盾式临时支护机器人带压行驶精准控制方法:通过集成在推移油缸上的位移传感器与液压回路中的压力传感器实时采集临时支护机器人的压力与位移信号,用于反映临时支护机器人带压行驶途中支护力和行驶位移的变化情况,并根据支护力和推移量的误差和误差率,利用模糊PID算法对支护力和推移量的控制参数进行修正,实现基于模糊PID算法的带压行驶可靠控制。仿真与实验结果均表明,模糊PID控制的效果优于传统PID控制,在模糊PID控制下,护盾式临时支护机器人推移行驶过程中的支护力相对误差小于1%,行驶位移误差小于2 mm,且支护力和推移量控制响应速度快,保证了推移行驶过程中对围岩的安全稳定支护。Abstract: The shield type temporary support robot is an important component of the intelligent excavation robot system for large section roadways that adapts to the coexistence of dirt and debris. Its main function is to provide a safe and reliable workspace for achieving "parallel excavation and support" operations. In order to enhance the safe and stable support of the shield type temporary support robot for surrounding rock during its pushing and driving process, based on the structure, working environment, and operational requirements of the shield type temporary support robot, a mathematical model of its pushing amount and support force during pressurized driving, as well as a dynamic model of pressurized driving, are established. A hydraulic control system for the shield type temporary support robot driving under pressure is designed. The system mainly consists of a support hydraulic system and a driving hydraulic system. During static support, the support hydraulic system needs to constantly output a support force greater than the weight of the upper shield body itself, and the driving hydraulic system is in standby mode. When driving under pressure, the support hydraulic system and the driving hydraulic system work simultaneously, ensuring that the temporary support robot "reducing stress without leaving the roof" while steadily moving forward with the roof under pressure at all times. A precise control method for shield type temporary support robot driving under pressure based on fuzzy PID is proposed. The pressure and displacement signals of the temporary support robot are collected in real time by displacement sensors integrated on the displacement cylinder and pressure sensors in the hydraulic circuit. The signals are used to reflect the changes in support force and driving displacement during the temporary support robot's driving under pressure. Based on the error and error rate of the support force and displacement, the fuzzy PID algorithm is used to modify the control parameters of the support force and displacement, achieving reliable control of driving under pressure based on the fuzzy PID algorithm. Both simulation and experimental results show that the effect of fuzzy PID control is superior to traditional PID control. Under fuzzy PID control, the relative error of support force during the pushing and driving process of the shield type temporary support robot is less than 1%, and the driving displacement error is less than 2 mm. Moreover, the response speed of support force and pushing amount control is fast, ensuring the safe and stable support of the surrounding rock during the pushing and driving process.

-

0. 引言

煤矿充电硐室与换电硐室是防爆锂电池的主要储存场所,若对防爆锂电池健康状态不清晰,在潮湿、多尘、易燃易爆的井下环境中使用,易导致电池短路,从而引发电池热失控[1-2]。在煤矿受限空间环境中,热量和气体易积聚,且通风条件受限,易达到爆炸极限浓度。锂电池发生热失控时,其爆炸速度快,事故后果严重,威胁大量工作人员安全[3-4]。因此,对锂电池健康状态进行预测研究,对于保障煤矿作业安全具有重要价值[5]。

随着计算技术的发展,机器学习方法被应用到锂电池健康状态评估领域[6-7]。在大量数据处理能力和复杂算法模型的支持下,机器学习展现出传统方法难以企及的预测精度和工况适应能力[8]。刘斌等[9]提出一种基于自适应噪声完全集合经验模态分解和双向长短期记忆网络(Bidirectional Long Short-Term Memory,BiLSTM)−Transformer的锂离子电池剩余寿命(Remaining Useful Life,RUL)预测方法,有效提升了RUL预测精度,但其在处理复杂电池退化模式时,分解与建模的精度可能受到噪声影响,且对数据量和质量有较高要求。林晶等[10]提出一种基于Attention−GRU的锂离子电池RUL预测方法,通过提取关键健康因子并利用注意力机制优化特征权重,实现锂电池健康状态预测,但对电池容量变化的非线性复杂特征捕捉不够全面,且模型在不同电池类型间的泛化能力有限。郭喜峰等[11]提出一种基于改进BiLSTM的锂电池RUL预测方法,通过北方苍鹰优化算法(Northern Goshawk Optimization,NGO)优化分解参数,结合多层BiLSTM实现锂电池健康状态精准预测。廖列法等[12]提出了一种基于Involution−Vision−Transformer的锂电池健康状态估计方法,可从电压时间曲线中自动提取表征电池退化的信息特征,但在面对数据缺失或噪声较大的环境时,模型的稳定性和适应性仍需进一步验证。Ni Yiwei等[13]提出了一种基于改进麻雀算法优化核极限学习机的锂电池健康状态估计方法,通过多特征因子选择增强稳定性,但其优化过程需要的计算成本较高,此外,特征提取和建模之间的参数依赖性也会影响模型的鲁棒性。

针对煤矿井下锂电池健康状态评估精度不足等问题,本文提出一种基于多模态深度学习的充电硐室锂电池健康状态预测方法,构建了多模态深度学习网络模型TCN−BiLSTM−Transformer。该模型整合了时间卷积网络(Temporal Convolutional Network,TCN)的多尺度特征提取能力、BiLSTM的时序关联建模优势及Transformer的全局注意力机制,解决了传统方法对长周期退化序列建模不足的问题,可自适应地学习井下充电/换电硐室中振动、温变等多因素耦合作用下的非线性退化规律,实现了锂电池健康状态的准确预测。

1. 多模态深度学习网络模型

在井下多尘、潮湿且易爆的环境中,锂电池的退化过程往往呈现非线性、多阶段的特点,传统的单一模型难以全面捕捉其动态变化。本文提出一种多模态深度学习网络模型TCN−BiLSTM−Transformer,由N个TCN模块和BiLSTM−Transformer模块构成,如图1所示。其中,Q,K,V分别为查询矩阵、键矩阵和值矩阵。

模型采用层级递进的深度神经网络架构,通过多阶段特征学习实现锂电池退化过程的精确建模。在时序特征提取阶段,TCN模块采用具有几何级数扩张规律的卷积结构,网络层间以倍增方式扩展感知范围,使得浅层网络聚焦局部特征,深层网络捕获全局趋势。每个卷积单元包含标准化处理和非线性激活环节,通过标准化操作约束特征分布稳定性,配合整流线性单元,保障特征表达的非线性转换能力。网络内部构建跨层直连通路,形成残差学习框架,既维持了原始信息完整性,又促进了梯度的高效回传。

时序特征增强阶段采用双向门控循环架构,通过前向传播链式记忆历史状态演变规律,结合反向传播逆向推理未来影响,构建时序上下文的全方位表征。

预测输出阶段采用时序末端特征选择策略,截取最具代表性的状态向量作为退化判据,通过多层感知机实现特征空间到健康状态值的非线性映射,最终形成具有强泛化能力的健康状态预测模型。

1.1 TCN

TCN网络结构包括卷积层、ReLU激活函数、Dropout层和1×1卷积层(图1)。通过跳跃连接提高模型的特征提取能力,防止过拟合。

TCN作为时间序列建模的专用架构,在锂电池健康状态预测中能够更有效地进行多特征提取和融合。同时,TCN能够有效提取空间特征,对于处理多维电池传感器数据和电池性能序列非常重要,较适用于井下充电硐室中锂电池健康状态预测。结合注意力机制,TCN可动态强化锂电池充放电循环中容量骤降等关键退化节点的特征权重;可敏感捕捉非线性退化模式,在井下多变负荷、频繁启停等复杂工况下仍能保持预测鲁棒性,为防爆锂电池的安全使用提供精确的健康状态预警[14-15]。

设锂电池参数输入序列为{xi}(i=0,1$,\cdots , $t,t为输入数据总数),预测输出为{yi}。基于TCN的预测模型可表示为

$$ ({y_0},{y_1}, \cdots ,{y_t}) = {f_{{\text{TCN}}}}({x_0},{x_1}, \cdots ,{x_t}) $$ (1) 式中fTCN为卷积神经网络(Convolutional Neural Networks, CNN)与前馈神经网络的有序连接。

1.2 BiLSTM

井下电池传感器所采集到的电池相关数据存在强时序特性,利用BiLSTM同时考虑时间上的正向和反向信息流动的优势,全面获取序列数据中的上下文关系,提高故障诊断的准确性和鲁棒性。

BiLSTM利用前向传播获取前向隐藏状态序列,同时通过反向传播得到后向隐藏状态序列。通过融合2个方向的隐藏状态序列,同步提取和分析双向特征信息,有效提升对故障演化过程中动态特性的捕获能力[16-17]。

在BiLSTM中,前向和反向的隐藏状态通过级联操作进行融合,从而形成最终的输出特征:

$$ {H_t} = [H_t^{({\mathrm{f}})};H_t^{({\mathrm{b}})}] $$ (2) 式中:Ht(f)为正向长短期记忆网络(Long Short-Term Memory,LSTM)的隐藏状态;Ht(b)为反向隐藏状态。

1.3 Transformer

针对锂电池在复杂工况下表现出的强非线性退化特性,采用基于多头自注意力机制的Transformer架构进行跨时间步的全局特征建模[18-19]。该机制通过并行计算多组注意力权重,实现了对电池退化过程中长依赖关系的动态捕捉[20]。

注意力权重动态分配公式为

$$ {{A}}\left( {{\boldsymbol{Q}},{\boldsymbol{K}},{\boldsymbol{V}}} \right) = {\text{soft}}\max \left( {\frac{{{\boldsymbol{Q}}{{\boldsymbol{K}}^{\mathrm{T}}}}}{{\sqrt {{{{D}}}} }}} \right){\boldsymbol{V}} $$ (3) 式中:A为注意力机制;D为每个头的特征维度。

多头特征融合公式为

$$ M=C(a_1,a_2,\cdots,a_j)\boldsymbol{W}_0 $$ (4) $$ a_j=A(\boldsymbol{Q}\boldsymbol{W}_{Qj},\boldsymbol{Q}\boldsymbol{W}_{Kj},\boldsymbol{Q}\boldsymbol{W}_{Vj})$$ (5) 式中:M为多头注意力机制;C(·)为注意力之间的连接机制;aj为第j个注意力机制;W0为线性变换权重矩阵;WQj,WKj,WVj为可训练参数矩阵。

2. 实验分析

2.1 数据集

使用美国航空航天局(NASA)所提供的2 Ah容量的18650锂电池退化数据集进行验证。数据集涵盖B0005,B0006,B0007,B0018四个子集,分别记录了不同电池在恒流充放电和阻抗测试条件下的性能退化数据。实验条件如下:环境温度恒定为24 ℃,充电过程中,恒流阶段电流1.5 A充电至电压为4.2 V,恒压阶段维持4.2 V至充满。放电过程中,采用恒定电流放电至截止电压。其中,B0007电池的有效工作区间为1.5~2 Ah,其余电池的有效工作区间为1.4~2 Ah,所有电池额定容量均为2 Ah,失效阈值设定为额定容量的70%[21]。B0005,B0006,B0007包含168个数据点,B0018包含132个数据点。电池容量变化曲线如图2所示,直观反映了电池的老化过程。

2.2 基于多源传感数据的健康指标体系

电池容量虽能直观反映老化程度,但在实际应用中难以直接测量,本文基于可在线监测的运行参数构建间接健康指标。共提取10类特征指标:① 每个放电循环所持续的时间;② 每个放电循环的最高温度;③ 每个放电循环的最低温度;④ 每个放电循环的温度差;⑤ 每个放电循环的平均温度;⑥ 每个放电循环的电压最大值;⑦ 每个放电循环的电压最小值;⑧ 每个放电循环的电压差;⑨ 每个放电循环的平均电压;⑩ 每个放电循环的平均电流。

通过Pearson相关性分析评估健康指标与电池容量的关联性,相关系数r∈[−1,1],其中r=1表示完全正相关,r=−1表示完全负相关,|r|>0.8为强相关,0.5≤|r|<0.8为中等相关,|r|<0.5为弱相关。健康因子与电池容量相关系数见表1。

表 1 健康因子与电池容量相关系数Table 1. Correlation coefficient between health factors and battery capacity数据集 r 指标① 指标② 指标③ 指标④ 指标⑤ 指标⑥ 指标⑦ 指标⑧ 指标⑨ 指标⑩ B0005 0.9755 − 0.9353 0.0364 − 0.9791 − 0.8097 −0.222 − 0.4871 0.4868 0.9824 − 0.9333 B0006 0.9931 − 0.8504 0.1208 −0.92 − 0.8229 0.0532 − 0.4897 0.4986 0.9652 − 0.9891 B0007 0.9820 − 0.7595 − 0.0020 − 0.8652 − 0.5880 0.0299 − 0.3147 0.3194 0.9611 − 0.8092 B0018 0.9926 − 0.6952 0.4230 − 0.9312 − 0.2001 0.6059 0.1176 − 0.0945 0.9856 − 0.9660 从表1可看出,每个放电循环所持续时间及每个放电循环的平均电压与电池容量呈正相关,每个放电循环的最高温度、每个放电循环的温度差及每个放电循环的平均电流与电池容量成负相关。其中,每个放电循环所持续时间、每个放电循环的平均电压、每个放电循环的最高温度、每个放电循环的温度差及每个放电循环的平均电流与电池容量的相关性较高,电池退化信息较为丰富。故本文选用每个放电循环所持续时间(HI1)、每个放电循环的平均电压(HI2)、每个放电循环的最高温度(HI3)、每个放电循环的温度差(HI4)及每个放电循环的平均电流(HI5)5个间接健康因子作为预测模型的输入。间接健康因子变化规律如图3所示。

2.3 平行实验参数选取

通过平行实验探究网络层数N、膨胀因子d及多头注意力机制头数Nm对模型整体性能的影响。TCN−BiLSTM−Transformer超参数设定:隐藏层数为100;最大迭代轮数为30;初始学习率为0.01;dropout=0.1;优化器为Adam;运行环境为Python3.8和Pytorch2.1.1+cuda11.8,CPU为Intel i5−1135G7,GPU为NVIDIA GeForce MX450。

实验1:设定d=2,Nm=4,探究网络层数对模型整体性能的影响。

实验2:设定N=4,Nm=4,探究膨胀因子对模型整体性能的影响。

实验3:设定N=4,d=2,探究多头注意力机制头数对模型整体性能的影响。

平行实验共分为3组,为了控制模型复杂度及参数计算量,故设定为实验1中N=1~4,实验2中d=1~4,实验3中Nm=1~4。以B0005电池为例进行分析,以数据集中前30%数据作为训练集进行训练。采用均方误差eMSE、均方根误差eRMSE、平均绝对误差eMAE、平均绝对百分比误差eMAPE、相关度R²作为评价指标。

实验结果如图4所示,具体指标见表2。由图4和表2可知,当网络层数N=4、膨胀因子d=2、多头注意力机制头数Nm=4时,模型性能最优。

表 2 评价指标比较Table 2. Comparison of evaluation indicators实验 参数 eMSE/10−4 eRMSE/10−2 eMAE/10−2 eMAPE/% R²/% 1 N=1 8.2 3.3 2.6 1.72 96.97 N=2 2.3 3.4 2.8 1.85 96.72 N=3 4.9 5.4 4.5 2.84 91.78 N=4 9.6 1.5 1.1 0.80 98.70 2 d=1 10.7 2.8 2.3 1.58 97.69 d=2 11.7 1.5 1.1 0.80 98.70 d=3 29.2 2.2 1.7 1.18 98.60 d=4 2.30 3.1 2.3 1.46 97.28 3 Nm=1 12.1 3.4 2.9 1.93 96.62 Nm=2 8.6 2.9 2.4 1.56 97.58 Nm=3 17.9 4.2 3.2 2.06 94.97 Nm=4 2.3 1.5 1.1 0.80 98.70 2.4 模型精度对比分析

2.4.1 消融实验验证

为了验证TCN−BiLSTM−Transformer(法①)方法的有效性,将其与TCN−Transformer(法②)、BiLSTM−Transformer(法③)、Transformer(法④)方法进行对比分析。采用最优参数,即设置网络层数N=4,膨胀因子d=2,多头注意力机制头数Nm=4。分别将B0005,B0006,B0007及B0018数据集中的前30%数据作为训练集,实验预测结果如图5所示。

从图5可看出,使用法③和法④方法的总体预测效果不佳,如图中A—D处均出现了不同程度的失真。使用法①和法②方法总体预测效果表现较为良好。本文提出的TCN−BiLSTM−Transformer在4个数据集上具有较好的拟合效果,没有出现明显过拟合现象。

不同方法在B0005,B0006,B0007及B0018上的预测结果见表3。通过对比可知,法①的误差在所有的电池数据集中最低,其通过融合TCN、BiLSTM和Transformer模块,实现了对不同时间尺度特征的协同捕捉,其中TCN利用空洞卷积和残差结构高效提取电池退化过程中的局部趋势特征,BiLSTM通过双向记忆单元建模容量衰减的长期依赖关系,而Transformer则通过自注意力机制聚焦关键退化阶段。相比之下,法②因缺失BiLSTM模块而难以捕捉长期时序依赖,导致对电池循环衰减趋势的预测误差高于法①;法③因缺乏TCN的局部特征提取能力,电池的容量突降点预测中出现明显滞后。此外,法④由于仅依赖注意力机制,在数据量较小的电池上出现过拟合,而法①通过多模块联合正则化使测试集R²稳定保持在98.3%以上。

表 3 不同方法的预测结果Table 3. Prediction results of different methods数据集 方法 eMSE/10−4 eRMSE/10−2 eMAE/10−2 eMAPE/% R²/% B0005 法① 2.3 1.5 1.12 0.80 98.70 法② 5.0 1.9 1.72 1.05 95.43 法③ 4.9 2.2 1.7 1.20 94.20 法④ 14.9 3.8 3.2 2.18 91.57 B0006 法① 8.9 2.9 2.2 1.76 98.45 法② 9.3 3.06 2.4 1.69 95.24 法③ 9.7 3.1 2.3 1.77 95.03 法④ 33.6 5.7 5.1 3.69 82.94 B0007 法① 1.6 1.2 1.1 0.69 98.47 法② 2.5 1.5 1.3 0.87 97.70 法③ 4.9 2.2 1.9 1.22 95.47 法④ 27.6 5.2 4.5 2.91 74.62 B0018 法① 2.8 1.6 1.2 0.85 98.32 法② 3.0 1.7 1.3 0.90 96.18 法③ 6.9 2.6 2.0 1.38 93.51 法④ 11.6 3.4 2.5 1.71 89.23 2.4.2 不同预测模型对比分析

为了进一步验证本文模型的优势,选取典型主流的时序预测模型进行对比实验,分别为CNN−LSTM(法Ⅰ)、TCN−GRU(法Ⅱ)、Informer(法Ⅲ)。

法Ⅰ是一种经典的时空特征融合模型,采用CNN提取局部时序模式,再通过LSTM建立长期依赖关系,广泛应用于时序预测任务。该模型中,设置卷积层层数为4,卷积核大小为3,隐藏层数为100,dropout=0.1。法Ⅱ是一种改进的时序预测架构,利用TCN捕捉局部趋势,再通过双向门控循环单元(Gated Recurrent Unit,GRU)建立序列依赖。其中,TCN参数设置与本文相同,GRU中,设置隐藏层数为100,dropout=0.1,不采用双向结构。法Ⅲ是基于Transformer改进的长序列预测模型,通过Prob稀疏注意力机制降低计算复杂度,并引入自注意力蒸馏策略提升长时序建模能力。其中,设置多头注意力机制头数为4,Prob系数因子为5,编码器与解码器层数为4,dropout=0.1。

将数据集中的前30%数据作为训练集,实验结果见表4。对比各方法的误差指标可知,本文方法误差指标均较低,且本文方法在4组数据的相关度R²始终保持在98%以上,与对比方法相比,R2增加了4%~9%,这是因为本文模型有效捕捉了电池退化过程中的长时序依赖关系和非线性特征,从而实现了精度与鲁棒性的提升。

表 4 模型指标比较Table 4. Comparison of model indicators数据集 方法 eMSE/10−4 eRMSE/10−2 eMAE/10−2 eMAPE/% R²/% B0005 法Ⅰ 11.4 3.4 9.51 1.76 92.41 法Ⅱ 7.5 2.6 9.42 1.43 93.73 法Ⅲ 12.1 1.8 3.60 1.62 92.84 法① 2.3 1.5 1.12 0.80 98.70 B0006 法Ⅰ 10.1 2.8 8.38 1.31 93.52 法Ⅱ 13.2 3.5 6.35 1.24 94.12 法Ⅲ 15.7 7.1 5.24 1.38 91.74 法① 8.9 2.9 2.2 1.76 98.45 B0007 法Ⅰ 9.2 1.6 2.05 1.01 94.45 法Ⅱ 9.7 2.3 3.24 1.53 93.62 法Ⅲ 17.6 4.7 4.81 2.54 89.43 法① 1.6 1.2 1.1 0.69 98.47 B0018 法Ⅰ 13.5 3.7 2.85 1.95 89.74 法Ⅱ 10.7 3.1 4.72 2.17 90.17 法Ⅲ 12.8 2.2 3.46 1.82 90.91 法① 2.8 1.6 1.2 0.85 98.32 3. 模拟工况应用分析

3.1 模拟工况系统搭建

实验设备包括井下电动防爆胶轮车、充电硐室、数据采集装置,如图6所示。

锂电池运行参数(包括温度、电流、电压等)通过内置传感器实时采集,经监测系统处理后上传至计算机终端。具体测试条件:充电阶段设定恒定电流22 A充电,放电阶段以恒流放电至截止电压,锂电池的额定容量为230 Ah,失效阈值为锂电池容量的80%,即184 Ah。

容量随循环次数变化曲线如图7所示。可看出电池容量保持在225~230 Ah时,电化学体系保持高度稳定性。循环到500~1 750次时,容量呈现相对平稳的下降趋势,逐渐衰减到210 Ah左右。循环到1 750~2 000次时,出现拐点G后,衰减速率骤增,能量密度降低至设计值的92%左右。循环到2 000次左右时,电池容量衰减到失效阈值,电池内阻较初始值增长,能量密度降低至设计值的92%左右,不再满足使用需求。

3.2 模拟工况下应用结果

测得每个放电循环的平均电压、每个放电循环的平均电流、每个放电循环的最高温度、每个放电循环的温度差、每个放电循环的电压差,将5类间接健康因子与电池容量进行相关性分析,结果分别为

0.9203 ,−0.8677 ,−0.8720 ,−0.4822 ,0.5403 。根据计算结果可知,前三者相关性较强,因此选取前三者作为预测的间接健康因子,各间接健康因子与循环次数的关系如图8所示。利用图8所示的间接健康因子数据对电池容量进行预测。随机选取30%的数据作为训练集,实验结果如图9所示,指标数据见表5。从图9可看出,相较于其他方法,TCN−BiLSTM−Transformer预测出的曲线与原始数据的吻合度更高,特别是在下降速度较快的阶段依然能够保持较高的准确性。从表5可看出,TCN−BiLSTM−Transformer的R²为99.47%,显著高于其他方法,在各项性能指标上均表现卓越,证明了其在处理时间序列数据时的有效性。虽然法②、法③和法④在早期阶段表现尚可,但随着循环次数的增加,预测结果逐渐偏离原始值,法④在后期表现最差,预示着其在复杂动态变化情境中的局限性。

表 5 实验指标比较Table 5. Comparison of experimental indicators方法 eMSE eRMSE eMAE eMAPE/% R²/% 法① 2.0389 1.4279 1.1671 0.5667 99.47 法② 11.2094 10.5732 2.3569 1.1752 93.47 法③ 10.1531 3.2458 2.3872 1.2619 94.18 法④ 30.9356 6.3243 4.4823 2.2043 91.25 4. 结论

1) 提出了一种基于多模态深度学习的锂电池健康状态预测方法,构建了多模态深度学习网络模型TCN−BiLSTM−Transformer。通过相关性分析确定5个间接健康因子并作为模型输入,对防爆锂电池健康状态进行预测,解决了防爆锂电池健康状态预测存在的非线性特征捕捉不足和计算效率低的问题,提高了预测精度。

2) 对比实验结果表明,TCN-BiLSTM-Transforme方法的R2均在98%以上,且均方误差、均方根误差、平均绝对误差、平均绝对百分比误差均较小,性能优于CNN−LSTM,TCN−GRU,Informer。

3) 在煤矿防爆锂电池模拟工况应用验证中,TCN-BiLSTM-Transforme方法的R²达到了99.47%,与传统方法的预测结果相比,波动幅度更小,精度更高。

-

表 1 护盾式临时支护机器人主要参数

Table 1 Main parameters of shield-type temporary support robot

参数 值 机器人Ⅰ上盾体重力G11/N 5.7×104 机器人Ⅱ上盾体重力G21/N 6.5×104 机器人Ⅰ下盾体重力G12/N 5.1×104 机器人Ⅱ下盾体重力G22/N 2.5×104 机器人Ⅰ上盾体接顶面积S1/m2 27.08 机器人Ⅱ上盾体接顶面积S2/m2 20.31 钻锚平台重力G3/N 5.5×104 电液控平台重力G4/N 4×105 运输系统重力G5/N 1.05×106 表 2 模糊控制规则

Table 2 Fuzzy control rule

Δe(Δe') e(e') NB NM NS ZO PS PM PB NB PB/NS/PS PB/NB/NS PM/NM/NB PM/NM/NB PS/NS/NB ZO/ZO/NM ZO/ZO/PS NM PB/NB/PS PB/NB/NS PM/NM/NB PS/NS/NM PS/NS/NM ZO/ZO/NS NS/ZO/ZO NS PM/NB/ZO PM/NM/NS PM/NS/NM PS/NS/NM ZO/ZO/NS NS/PS/NS NS/PS/ZO ZO PM/NM/ZO PM/NM/NS PS/NS/NS ZO/ZO/NS NS/PS/NS NM/PM/NS NM/PM/ZO PS PS/NM/ZO PS/NS/ZO ZO/ZO/ZO NS/PS/ZO NS/PS/ZO NM/PM/ZO NM/PB/ZO PM PS/ZO/PB ZO/ZO/NS NS/PS/PS NM/PS/PS NM/PM/PS NM/PB/PS NB/PB/PB PB ZO/ZO/PB ZO/ZO/PM NM/PS/PM NM/PM/PM NM/PM/PS NB/PB/PS NB/PB/PB 表 3 液压系统主要参数

Table 3 Main parameters of hydraulic system

参数 值 参数 值 液压泵排量/(mL·r−1) 15.75 推移油缸外径/m 0.18 电动机转速/(r·min−1) 1 480 推移油缸内径/m 0.11 支撑油缸外径/m 0.25 推移油缸行程/m 1.2 支撑油缸内径/m 0.125 溢流阀开启压力/MPa 23 支撑油缸行程/m 0.7 油液弹性模量/MPa 700 表 4 支护力自适应控制仿真和实验结果对比

Table 4 Comparison of simulation and experimental results of adaptive control of support force

% 给定

信号仿真相对误差 实验相对误差 PID 模糊PID PID 模糊PID 阶跃 6.72 0.53 12.51 0.56 斜坡 1.50 0.81 2.11 0.95 表 5 推拉位移仿真和实验结果对比

Table 5 Comparison of simulation and experimental results of push-pull displacement

s 运动

过程仿真耗时 实验耗时 PID 模糊PID PID 模糊PID 伸出 69.81 60.51 15.56 11.47 缩回 68.79 61.23 15..84 11.85 -

[1] 田劼,李阳,张磊,等. 基于PSO−BP神经网络的临时支架支撑力自适应控制[J]. 工矿自动化,2023,49(7):67-74. TIAN Jie,LI Yang,ZHANG Lei,et al. Adaptive control of temporary support force based on PSO-BP neural network[J]. Journal of Mine Automation,2023,49(7):67-74.

[2] 秦海忠,付玉凯,王涛. 深部复合顶板巷道变形破坏特征及支护技术[J]. 工矿自动化,2020,46(10):80-86. QIN Haizhong,FU Yukai,WANG Tao. Deformation and failure characteristics and support technology of deep roadway with composite roof[J]. Industry and Mine Automation,2020,46(10):80-86.

[3] 朱俊福. 深部层状岩体巷道围岩松动圈形成机理及其工程应用研究[D]. 徐州:中国矿业大学,2021. ZHU Junfu. Study on the formation mechanism andits engineering application of broken rockzone in deep bedded rock mass[D]. Xuzhou:China University of Mining and Technology,2021.

[4] 张铁军,李伟涛,尹松阳. 深部开采巷道掘进工作面受力特征及合理空顶距分析[J]. 煤炭科技,2022,43(5):50-53,57. ZHANG Tiejun,LI Weitao,YIN Songyang. Analysis of the stress characteristics and reasonable space between roadway and roof in deep mining[J]. Coal Science & Technology Magazine,2022,43(5):50-53,57.

[5] 郭文孝. 交叉迈步式快速掘进临时支护支架组的研究[J]. 煤矿机械,2014,35(12):187-189. GUO Wenxiao. Research on rapid excavation and temporary support of moving cross-type supportgroup[J]. Coal Mine Machinery,2014,35(12):187-189.

[6] 王建霖. 临时支护装置在煤矿掘进工作面的应用[J]. 矿业装备,2023(12):19-21. DOI: 10.3969/j.issn.2095-1418.2023.12.006 WANG Jianlin. Application of temporary support device in coal mine excavation face[J]. Mining Equipment,2023(12):19-21. DOI: 10.3969/j.issn.2095-1418.2023.12.006

[7] 曹连民,戴清云,张丹,等. 大倾角工作面液压支架横向稳定性研究[J]. 煤矿安全,2017,48(2):65-68. CAO Lianmin,DAI Qingyun,ZHANG Dan,et al. Study on lateral stability of hydraulic support at large inclined angle working face[J]. Safety in Coal Mines,2017,48(2):65-68.

[8] 曹连民,张亚珠,郭徽,等. 大采高液压支架带压移架技术[J]. 煤矿安全,2018,49(3):83-86. CAO Lianmin,ZHANG Yazhu,GUO Hui,et al. Advancing support with pressure technology for hydraulic support with large mining height[J]. Safety in Coal Mines,2018,49(3):83-86.

[9] 韩宝珠,安叶青. 基于PLC的液压支架带压移架控制技术[J]. 煤炭技术,2022,41(7):185-187. HAN Baozhu,AN Yeqing. Control technology of hydraulic support moving under pressure based on PLC[J]. Coal Technology,2022,41(7):185-187.

[10] 杨科,池小楼,刘帅. 大倾角煤层综采工作面液压支架失稳机理与控制[J]. 煤炭学报,2018,43(7):1821-1828. YANG Ke,CHI Xiaolou,LIU Shuai. Instability mechanism and control of hydraulic support in fully mechanized longwall mining with large dip[J]. Journal of China Coal Society,2018,43(7):1821-1828.

[11] 王国法,庞义辉,李明忠,等. 超大采高工作面液压支架与围岩耦合作用关系[J]. 煤炭学报,2017,42(2):518-526. WANG Guofa,PANG Yihui,LI Mingzhong,et al. Hydraulic support and coal wall coupling relationship in ultra large height mining face[J]. Journal of China Coal Society,2017,42(2):518-526.

[12] 马宏伟,赵英杰,薛旭升,等. 智能采煤机器人关键技术[J]. 煤炭学报,2024,49(2):1174-1182. MA Hongwei,ZHAO Yingjie,XUE Xusheng,et al. Key technologies of intelligent mining robot[J]. Journal of China Coal Society,2024,49(2):1174-1182.

[13] 李延民,刘锡山,王振,等. 基于AMESim−Simulink的自适应模糊PID电液比例位置控制研究[J]. 机电工程,2020,37(12):1453-1458. LI Yanmin,LIU Xishan,WANG Zhen,et al. Adaptive fuzzy PID electro-hydraulic proportional position control based on AMESim-Simulink[J]. Journal of Mechanical & Electrical Engineering,2020,37(12):1453-1458.

[14] 张增宝,李世振,刘延俊,等. 基于模糊PID控制策略的液压缸试验台设计[J]. 液压与气动,2020(5):27-32. ZHANG Zengbao,LI Shizhen,LIU Yanjun,et al. Design of hydraulic cylinder test bench based on fuzzy PID control strategy[J]. Chinese Hydraulics & Pneumatics,2020(5):27-32.

[15] 薛光辉,管健,柴敬轩,等. 基于神经网络PID综掘巷道超前支架支撑力自适应控制[J]. 煤炭学报,2019,44(11):3596-3603. XUE Guanghui,GUAN Jian,CHAI Jingxuan,et al. Adaptive control of advance bracket support force in fully mechanized roadway based on neural network PID[J]. Journal of China Coal Society,2019,44(11):3596-3603.

[16] 栾丽君,赵慧萌,谢苗,等. 超前支架速度、压力稳定切换控制策略研究[J]. 机械强度,2017,39(4):747-753. LUAN Lijun,ZHAO Huimeng,XIE Miao,et al. Research on speed and pressure control strategy of stable switch about forepoling equipment[J]. Journal of Mechanical Strength,2017,39(4):747-753.

[17] 卢进南,谢苗,毛君,等. 迈步式超前支护装置降架过程控制方法[J]. 辽宁工程技术大学学报(自然科学版),2017,36(7):745-749. LU Jinnan,XIE Miao,MAO Jun,et al. Control method for frame down process of stepping-type advanced supporting equipment[J]. Journal of Liaoning Technical University (Natural Science),2017,36(7):745-749.

[18] CHEN Qiping,SHAO Hao,LIU Yu,et al. Hydraulic-pressure-following control of an electronic hydraulic brake system based on a fuzzy proportional and integral controller[J]. Engineering Applications of Computational Fluid Mechanics,2020,14(1):1228-1236. DOI: 10.1080/19942060.2020.1816495

[19] ZHONG Qi,ZHANG Bin,BAO Huiming,et al. Analysis of pressure and flow compound control characteristics of an independent metering hydraulic system based on a two-level fuzzy controller[J]. Journal of Zhejiang University:Science A,2019,20(3):184-200. DOI: 10.1631/jzus.A1800504

[20] JIN Xin,CHEN Kaikang,ZHAO Yang,et al. Simulation of hydraulic transplanting robot control system based on fuzzy PID controller[J]. Measurement,2020,164. DOI: 10.1016/j.measurement.2020.108023.

[21] 马宏伟,王鹏,张旭辉,等. 煤矿巷道智能掘进机器人系统关键技术研究[J]. 西安科技大学学报,2020,40(5):751-759. MA Hongwei,WANG Peng,ZHANG Xuhui,et al. Research on key technology of intelligent tunneling robotic system in coal mine[J]. Journal of Xi'an University of Science and Technology,2020,40(5):751-759.

-

期刊类型引用(3)

1. 张金燕. 超声相控阵技术在液压支架无损检测中的应用. 自动化应用. 2024(01): 153-154+158 .  百度学术

百度学术

2. 陈泽坤. 煤矿综采液压支架常见故障和对策. 内蒙古煤炭经济. 2024(10): 171-173 .  百度学术

百度学术

3. 薄园. 大采高液压支架整机性能分析. 自动化应用. 2023(21): 122-123+126 .  百度学术

百度学术

其他类型引用(1)

下载:

下载: