Research on visual recognition technology for appearance defects of steel wire rope in mine hoist

-

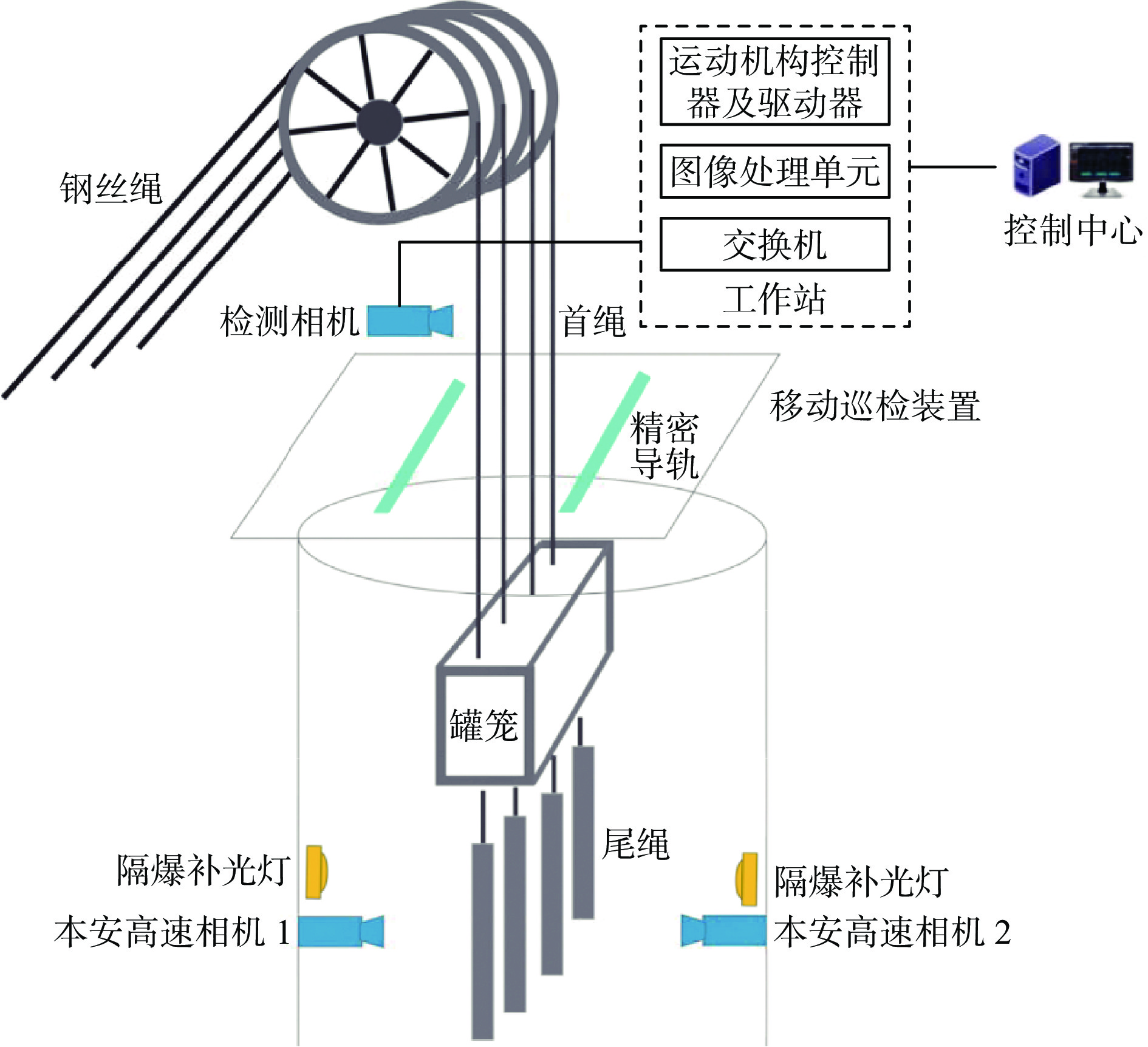

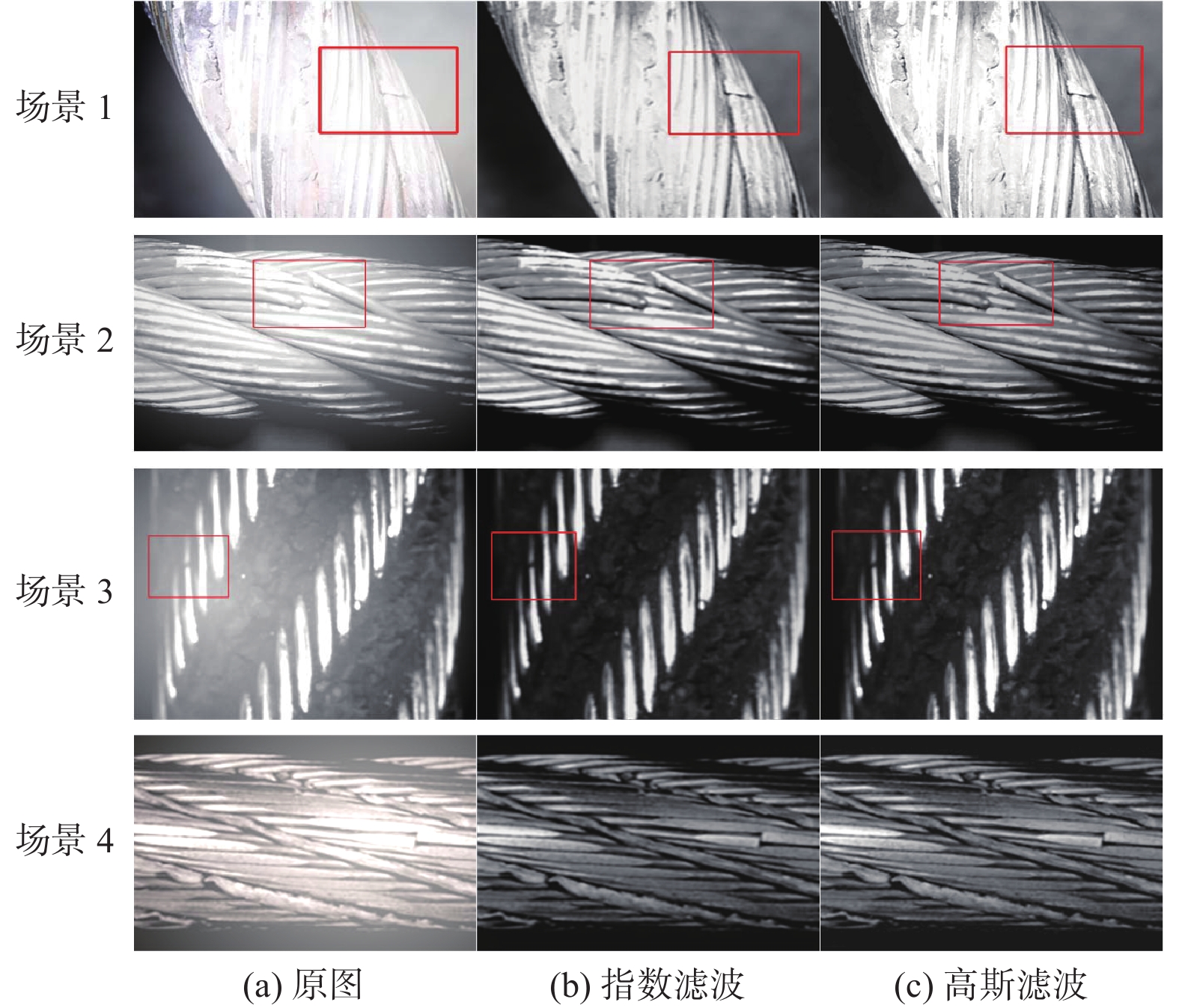

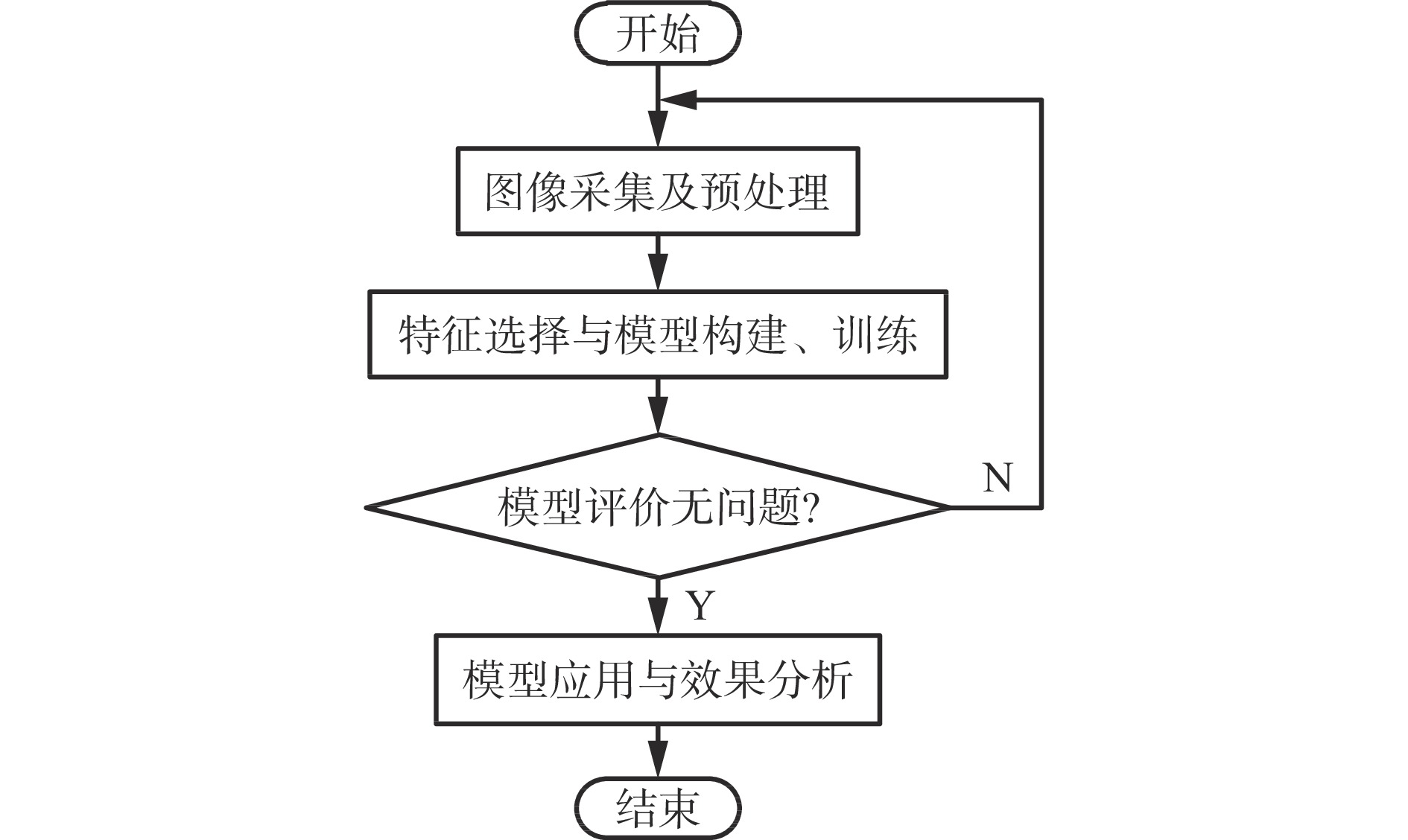

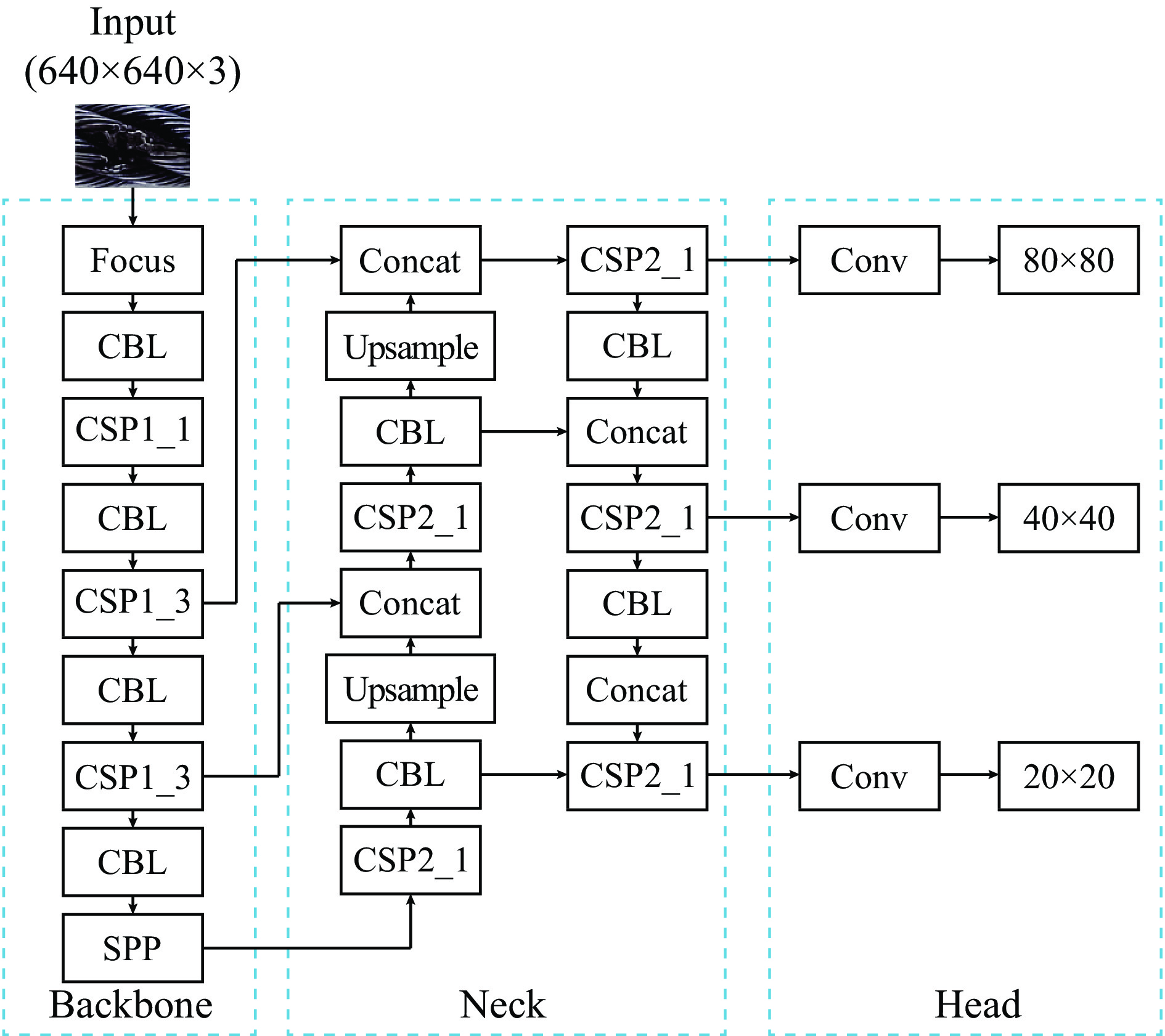

摘要: 针对多根钢丝绳检测部署困难、钢丝绳图像采集质量较低、视觉检测法适应性差、准确性不高等问题,提出了一种基于计算机视觉和深度学习的矿井提升机钢丝绳外观缺陷视觉识别方法。首先构建矿井提升机钢丝绳在线监测系统;其次由地面移动巡检平台和井下本安高速相机采集钢丝绳图像,建立钢丝绳图像数据集;然后考虑井下粉尘影响、相机镜头易受污染、光照不均、钢丝绳高光反射等问题,采用基于Retinex算法的图像去噪方法和基于同态滤波的图像去噪方法对钢丝绳图像进行去噪处理,处理结果表明,基于色彩增益加权的多尺度Retinex(AutoMSRCR)算法为较优方案;最后缺陷检测过程以卷积神经网络为基础,构建基于YOLOv5s的缺陷检测模型,为降低人为因素影响、调参工作量,在YOLOv5s中加入Focus结构对其进行优化,并将改进的YOLOv5s模型作为钢丝绳缺陷检测的预训练模型,以进一步降低模型内存占用率,提高模型加载和检测速度。实验结果表明,所提方法对钢丝绳2处断丝的检测误差分别为1.61%,1.35%,对钢丝绳4处磨损的检测误差分别为2.43%,3.44%,2.11%,3.39%。针对淮河能源控股集团顾北煤矿主井提升机原有钢丝绳安全监测系统的检测精度无法满足现场需求的问题,采用所提方法对原系统进行改进,现场应用效果表明,钢丝绳断丝检测准确率由80%提升至96%,损伤定位误差由500 mm降低至300 mm范围内,损伤定位准确率由75%提升至98%,损伤实时检出率由76%提升至90%,尾绳畸变检出率由70%提升至85%。Abstract: A visual recognition method for appearance defects of mine hoist steel wire ropes based on computer vision and deep learning is proposed to address the problems of difficult deployment for detecting multiple steel wire ropes, low image acquisition quality of steel wire ropes, poor adaptability and accuracy of visual detection methods. Firstly, an online monitoring system for the steel wire rope of the mine hoist is constructed. Secondly, the steel wire rope images are collected by the ground mobile inspection platform and the underground intrinsic safety high-speed camera, and a steel wire rope image dataset is established. Considering the effects of underground dust, susceptibility of camera lenses to contamination, uneven lighting, and high light reflection of steel wire ropes, image denoising methods based on Retinex algorithm and homomorphic filtering are used to denoise the steel wire rope images. The processing results show that the automated multi-scale Retinex with color restoration (AutoMSRCR) algorithm based on color gain weighting is the optimal solution. The defect detection process is based on convolutional neural networks, and a defect detection model based on YOLOv5s is constructed. In order to reduce the influence of human factors and the workload of parameter tuning, a Focus structure is added to YOLOv5s for optimization. The improved YOLOv5s model is used as a pre training model for steel wire rope defect detection to further reduce the memory usage of the model and improve the loading and detection speed of the model. The experimental results show that the proposed method has detection errors of 1.61% and 1.35% for wire breakage at 2 positions of the steel wire rope, and detection errors of 2.43%, 3.44%, 2.11%, and 3.39% for wear at 4 positions of the steel wire rope. In response to the problem that the detection precision of the original steel wire rope safety monitoring system for the main shaft hoist of Gubei Coal Mine, Huaihe Energy Holding Group, cannot meet the on-site requirements, the proposed method is adopted to improve the original system. The on-site application results show that the accuracy of wire rope breakage detection is increased from 80% to 96%, the damage positioning error is reduced from 500 mm to within 300 mm. The damage positioning accuracy is increased from 75% to 98%, the real-time detection rate of damage is increased from 76% to 90%, and the tail rope distortion detection rate is increased from 70% to 85%.

-

0. 引言

小煤柱沿空掘巷[1-2]是实现煤炭地下精细开采的关键技术之一,在我国大部分生产工作面已得到广泛推广和应用。然而,由于煤炭开采地下空间应力环境的复杂性、地质条件的多变性及围岩结构的差异性[3],沿空掘巷保护煤柱的确定及巷道围岩稳定控制仍存在诸多技术难题。此外,厚硬顶板完整性好、强度高、难以及时垮落[4-5],上工作面回采结束后,其侧向悬顶长度较大,在其下方布置的煤柱及回采巷道大变形问题更为严重[6]。

在煤柱合理宽度研究方面:柏建彪等[7]建立弧形三角块力学模型,对窄煤柱受力特征进行分析,推导得出窄煤柱合理宽度的理论解析解。孙利辉等[8]基于内外应力场理论建立内应力场宽度力学模型,提出了小煤柱宽度确定的理论依据。霍丙杰等[9]考虑煤柱渗透率的影响,基于理论分析与数值模拟的综合研究手段,确定多层坚硬顶板下综放工作面护巷煤柱宽度为6 m。张金贵等[10]建立数值计算模型,分析了不同煤柱宽度下煤柱应力、塑性区分布特征,对区段煤柱设计提供了可靠的数据支撑。周礼杰等[11]基于突出厚煤层工作面采动卸压范围,确定沿空掘巷合理煤柱宽度为7~9 m,有效降低了消突工程量。

在沿空掘巷围岩控制方面:侯朝炯等[12]基于弧形三角块理论,揭示了沿空掘巷围岩大小结构稳定原理,提出了高预紧力、高强度锚杆支护技术。Bai Jianbiao等[13]建立数值计算模型,研究了迎采对掘巷道的煤柱合理宽度、停采复掘时机,并提出了分区控制技术。陆银龙等[14]针对特厚煤层开采背景下小煤柱沿空掘巷围岩大变形控制难题,揭示了“双力源”结构对沿空掘巷围岩稳定影响机制,提出了“远弱−近强”协同控制技术。赵高明等[15]建立ANSYS/LS−DYNA数值计算模型,分析了沿空巷道侧向悬臂顶板切顶角度、深度对煤柱垂直应力的影响规律,确定了切顶卸压关键技术参数。许磊等[16]采用数值模拟与理论分析的研究手段,分析了切顶前后沿空掘巷围岩结构特征,提出了近位关键层爆破切顶卸压控制技术。张百胜等[17]建立UDEC(Universal Discrete Element Code)数值计算模型,分析了基本顶结构对应力传递路径、顶板结构、煤柱塑性区分布的影响规律,提出了“切顶卸压+加强支护”耦合调控技术。

以上研究为厚硬顶板下沿空掘巷煤柱宽度确定及围岩稳定控制研究提供了可靠的理论依据及技术借鉴。一般而言,上个工作面回采后,侧向基本顶破断形成关键块B,小煤柱及沿空掘巷巷道处于关键块B的下方。然而,现有研究对于沿空掘巷煤柱宽度的确定大多基于极限平衡理论,煤柱稳定性影响因素未能充分探讨,尤其忽略了关键块B回转变形压力的传递效应。另外,对于具体地质背景下的沿空掘巷坚硬顶板切顶参数还需展开针对性研究。

本文以内蒙古利民煤焦有限责任公司利民煤矿90302运输巷沿空掘巷为背景,基于上覆岩层载荷传递机制,建立沿空掘巷围岩结构模型,推导得出煤柱稳定临界判据并对其影响因素展开敏感性分析。在此基础上,进一步建立UDEC数值计算模型,分析关键块B长度对煤柱及沿空掘巷围岩稳定影响规律。基于理论计算及数值模拟结果,综合研究确定煤柱宽度为7 m,提出了水压致裂切顶应力调控技术,并在研究现场展开工程实践。

1. 工程背景

1.1 工作面条件

利民煤矿位于内蒙古自治区鄂尔多斯市鄂托克旗境内,矿井建设规模为150万t/a。目前主要开采9号煤层,煤层厚度2.8~3.9 m,平均厚度3.5 m,煤层倾角3~6°,平均倾角4°。90302工作面为03盘区的第2个工作面,平均埋深480 m,90302运输巷为窄煤柱沿空掘巷。90302工作面上部为下一工作面实体煤,下部为90301工作面采空区,工作面布置如图1所示。9号煤层直接顶及直接底为砂质泥岩,基本顶为厚14 m的细砂岩,煤岩层综合柱状图如图2所示。

1.2 巷道支护方案

90302运输巷净断面为5 200 mm×3 500 mm(宽×高),掘进断面采用锚网索联合支护,如图3所示。顶板锚杆采用$ \text{ϕ}$22 mm×2 400 mm螺纹钢锚杆,间距为900 mm×900 mm,锚索采用$ \text{ϕ} $21.8 mm×7 300 mm预应力钢绞线,间距为1 600/2 000 mm×1 800 mm,3−2−3布置。两帮锚杆采用$ \text{ϕ} $22 mm×2 200 mm螺纹钢锚杆,间排距与顶板锚杆一致,帮角及顶角锚杆与所在水平面、巷道中线夹角皆为15°。

2. 煤柱合理宽度理论分析

2.1 煤柱宽度力学模型

根据关键层理论,相邻长壁工作面回采后,基本顶呈现“O−X”型周期破断[7]。基本顶破断后,在长壁工作面两端,各自形成一个弧形三角关键块B,关键块B、关键块A与关键块C形成侧向铰接结构,如图4所示。

为改善沿空掘巷围岩应力环境,通常采用小煤柱护巷,沿空掘巷通常布置在关键块B的下方[12]。小煤柱及沿空巷道的稳定性受关键块B的回转下沉影响较大。因此,建立以直接顶为传力介质的煤柱宽度力学模型,如图5所示。其中rc为煤柱宽度,sb,θb为基本顶关键块B回转下沉量及回转角度,si,θi为直接顶下沉量及回转角度,σi为基本顶对直接顶的压应力,σc为下方支护体对直接顶的支护阻力,l为基本顶关键块B长度,lb为直接顶作用范围,lc为基本顶关键块B在采空区的长度。

为便于力学分析,对煤柱宽度力学模型做如下假设:当基本顶发生周期断裂时,关键块B呈现不规则的三角形。为便于力学模型分析,将关键块B假设为单位宽度的梁结构;假定顶板支护稳定(无垮落、离层),直接顶作为关键块B变形压力传递的中间介质,可以向上提供支撑力,调节关键块B的稳定性,向下影响巷道顶板和煤柱的应力状态;根据极限平衡理论,实体煤对关键块B的支撑作用远小于矸石和直接顶。因此,忽略实体煤对直接顶的支撑作用。

直接顶受压时的应力−应变关系可表示为

$$ {\sigma _{\mathrm{i}}} = {k_{\mathrm{i}}}\varepsilon _{\mathrm{i}}^n $$ (1) 式中:ki为直接顶压缩模量;εi为直接顶压缩应变;n为直接顶稳定系数。

以基本顶断裂位置为坐标原点o,直接顶压缩产生的应变εi为

$$ {\varepsilon _{\mathrm{i}}} = \frac{{x{\text{sin}}\left( {{\theta _{\mathrm{b}}} - {\theta _{\mathrm{i}}}} \right)}}{{{h_{\mathrm{i}}}}} $$ (2) 式中:x为直接顶任意截面处的水平方向坐标;hi为直接顶厚度。

基本顶及直接顶的回转角度为

$$ \left\{ \begin{gathered} {\theta _{\mathrm{b}}} = {\text{arcsin}}\,\,\frac{{{s_{\mathrm{b}}}}}{l} \\ {\theta _{\mathrm{i}}} = {\text{arcsin}}\,\,\frac{{{s_{\text{i}}}}}{{{l_{\mathrm{b}}}}} \\ \end{gathered} \right. $$ (3) 将式(2)代入式(1)可得

$$ {\sigma _{\mathrm{i}}} = \frac{{{k_{\mathrm{i}}}{x^n}{{ {{\text{sin}^n}\left( {{\theta _{\mathrm{b}}} - {\theta _{\mathrm{i}}}} \right)} }}}}{{h_{\mathrm{i}}^n}} $$ (4) 在lb−rc≤x≤ lb范围内,对式(4)进行积分,可得关键块B传递至煤柱的压力:

$$ {F_{\mathrm{i}}} = \frac{{{k_{\mathrm{i}}}{{ {{\text{sin}}^n\left( {{\theta _{\mathrm{b}}} - {\theta _{\mathrm{i}}}} \right)}}}}}{{\left( {n + 1} \right)h_{\mathrm{i}}^n}}\left[ {l_{\mathrm{b}}^{n + 1} - {{\left( {{l_{\mathrm{b}}} - {r_{\mathrm{c}}}} \right)}^{n + 1}}} \right] $$ (5) 考虑直接顶自重,作用于煤柱上的合力:

$$ {F_{\mathrm{c}}} = {r_{\mathrm{c}}}{\gamma _{\mathrm{i}}}{h_{\mathrm{i}}}{\text{ + }}\frac{{{k_{\mathrm{i}}}{{{{\text{sin}^n}\left( {{\theta _{\mathrm{b}}} - {\theta _{\mathrm{i}}}} \right)} }}}}{{\left( {n + 1} \right)h_{\mathrm{i}}^n}}\left[ {l_{\mathrm{b}}^{n + 1} - {{\left( {{l_{\mathrm{b}}} - {r_{\mathrm{c}}}} \right)}^{n + 1}}} \right] $$ (6) 式中γi为直接顶容重。

煤柱两侧采用锚杆支护,其破坏满足摩尔−库伦破坏准则。因此,煤柱极限强度为

$$ {R_{\text{t}}} = \frac{{1 + \sin \varphi }}{{1 - \sin \varphi }}p + \frac{{2d}}{{1 - \sin \varphi }} $$ (7) 式中:φ为煤层内摩擦角;p为锚杆支护强度;d为煤层黏聚力。

2.2 煤柱稳定临界判据

作为顶板传递载荷的主要承载体,煤柱的稳定承载是确保沿空掘巷围岩结构稳定的重要前提。考虑煤柱整体稳定性,为便于力学分析,定义煤柱稳定系数η为煤柱极限承载力与上覆岩层合力Fc之比。

$$ \eta = \dfrac{{{r_{\mathrm{c}}}\left( {\dfrac{{1 + \sin \varphi }}{{1 - \sin \varphi }}p + \dfrac{{2d}}{{1 - \sin \varphi }}} \right)}}{{{r_{\mathrm{c}}}{\gamma _{\mathrm{i}}}{h_{\mathrm{i}}}{\text{ + }}\dfrac{{{k_{\mathrm{i}}}{{ {{\text{sin}^n}\left( {{\theta _{\mathrm{b}}} - {\theta _{\mathrm{i}}}} \right)} }}}}{{\left( {n + 1} \right)h_{\mathrm{i}}^n}}\left[ {l_{\mathrm{b}}^{n + 1} - {{\left( {{l_{\mathrm{b}}} - {r_{\mathrm{c}}}} \right)}^{n + 1}}} \right]}} $$ (8) 由式(8)可知:当η≥ 1时,煤柱的极限承载力大于上覆岩层传递荷载,煤柱能够保持稳定,当η<1时,在给定载荷条件下,煤柱将失稳,最终导致巷道围岩大变形。

实验室测定的90302运输巷围岩部分物理力学及其他相关参数见表1。将相关参数代入式(8),得煤柱保持稳定的临界宽度rc为6.93 m(η = 1)。考虑工程地质条件及施工因素,设计90302运输巷沿空掘巷煤柱宽度为7 m。

表 1 煤岩体物理力学参数及几何特征Table 1. Physical and mechanical parameters and geometric characteristics of coal and rock masses参数 值 参数 值 直接顶厚度/m 3.0 煤层黏聚力/MPa 1.54 直接顶容重/(kN·m−3) 24.6 煤层内摩擦角/(°) 26.0 直接顶压缩模量/MPa 900.0 关键块B长度/m 20.0 沿空掘巷宽度/m 5.2 关键块B回转角度/(°) 6.7 直接顶回转角度/(°) 4.5 锚杆支护强度/MPa 0.1 直接顶稳定系数 2.4 2.3 煤柱稳定影响因素

利用单一控制变量法,分析关键块B长度l,直接顶稳定系数n、厚度hi、回转角度θi等对煤柱稳定系数η的影响规律,结果如图6所示。

由图6(a)可看出,在一定范围内,随着l增大,η急剧减小。这是由于关键块B达到稳定状态时,关键块B回转下沉量sb的减小量大于直接顶作用范围lb的减小量,关键块B回转角度θb急剧减小,降低了关键块B回转变形压力。因此,可以对煤柱采空区侧切顶卸压,以减小煤柱承受载荷。

由图6(b)和图6(d)可看出,η随着n和θi的增大而逐渐增大。这是由于n越大,直接顶抗变形能力越大,传递至煤柱的关键块B回转变形压力越小。同样,直接顶为传力介质,θi越大,直接顶压缩程度越小,传递给煤柱的载荷越低,进一步降低了煤柱的稳定性。

由图6(c)可看出,随着hi增大,η逐渐增大。这是由于hi越大,采空区充填程度越高。sb逐渐减小,直接顶受压程度降低。另外,关键块B的回转变形压力大部分被直接顶吸收,减小了煤柱承受载荷,提高了煤柱的稳定性。

由图6(e)和图6(f)可看出,当锚杆支护强度p一定时,η随内摩擦角d和煤层黏聚力φ的增大而增大,说明提高d及φ,有利于沿空掘巷变形控制。

3. 厚硬顶板切顶卸压控制机理

由理论计算及敏感性分析结果可知,关键块B长度对于煤柱稳定性具有显著的影响作用。通过建立UDEC数值计算模型,进一步揭示关键块B长度对7 m煤柱稳定性、90303运输巷围岩变形破坏及裂隙损伤演化的影响规律,为基本顶切顶卸压参数确定提供数据支撑。

3.1 数值计算模型

根据90302工作面生产地质条件,建立尺寸为140 m×75 m(长×高)的UDEC数值计算模型,如图7所示。模型顶部施加11 MPa均布荷载,用于模拟上覆岩层自重,模型左右及底部采用固定位移边界。为提高模型计算精度及效率,90302运输巷四周岩体及7 m煤柱采用平均边长为0.2 m的三角块体进行划分,用于表征煤岩体的微观破坏力学行为[18]。

为消除模型边界效应,模型左侧留设40 m边界煤柱。模型中块体采用弹性材料模拟,所有节理的力学行为符合摩尔−库伦破坏准则。数值计算模型中块体及节理参数见表2。

表 2 模型中块体及节理参数Table 2. Block and joint parameters in model岩性 块体参数 节理参数 密度/(kg·m−3) 弹性模量/GPa 泊松比 法向刚度/(GPa·m−1) 切向刚度/(GPa·m−1) 黏聚力/MPa 内摩擦角/(°) 抗拉强度/MPa 砂质泥岩 2560 3.75 0.24 24.80 14.20 2.85 27 2.80 泥岩 2440 3.95 0.25 24.10 18.60 2.90 25 2.42 细砂岩 2520 5.72 0.24 34.71 19.67 4.64 30 3.73 9号煤层 1340 0.35 0.24 19.20 10.40 2.01 24 1.65 砂质页岩 2380 3.45 0.26 25.20 14.20 2.84 27 2.04 数值模拟步骤:建模、赋值→计算平衡→开挖工作面→改变关键块B长度→开挖巷道→结果输出与分析。

3.2 煤柱损伤破坏规律

不同关键块B长度条件下,7 m煤柱损伤破裂特征如图8所示。

由图8可看出,当关键块B长度为10,13 m(关键块B与关键块C铰接点位于煤柱上方),在关键块B回转下沉过程中,铰接点附近顶板经反复挤压,煤柱损伤程度持续增加,煤柱中部无完整区域。且随着关键块C在煤柱上方的长度增加,在其回转下沉过程中,与底板岩层共同压缩煤柱,煤柱呈现坍塌失稳特征。当关键块B长度为16,20 m时(关键块B与关键块C铰接点位于采空区),煤柱仅在两侧浅部发生破坏,煤柱深部存在宽度较大的完整区域,具有较高的承载能力,关键块B的回转下沉角度减小。当关键块B长度为28 m时,由于关键块B在采空区悬顶长度加大,煤柱承载荷载升高且远大于其极限强度,煤柱坍塌失稳特征显著,且呈现向两侧自由空间涌出的趋势。当关键块B长度为34 m时,关键块B持续回转,导致煤柱屈服破坏后,内部裂隙存在闭合现象。

对7 m煤柱进行分区,单个分区宽度为1 m,通过编制Fish语言对煤柱宽度方向上的裂隙损伤程度进行监测,如图9所示。

由图9可看出,拉伸裂隙主要分布在煤柱浅部,煤柱深部产生以剪切裂隙为主的损伤破坏,煤柱两侧裂隙程度较高,由两侧至深部逐渐降低,近似呈“√”型分布。

根据相关研究成果,以损失临界值D1=35%[18],破坏临界值D2=60%[19]作为煤柱临界损伤及完全破坏的判据。关键块B长度为16,20 m时,在距巷道侧6~7 m范围内,煤柱损伤程度超过其损伤临界值(35%),其他区域均处于相对稳定状态。当关键块B长度大于20 m或小于13 m时,在煤柱宽度范围内,其裂隙损伤程度均超过破坏临界值(60%),对上覆关键块B及其软弱载荷层丧失承载能力。

3.3 巷道变形破坏特征

不同关键块B长度条件下,90302运输巷围岩变形破坏特征、围岩结构特征如图10、图11所示。

由图10和图11可看出,关键块B长度为10 m时,煤柱绝大部分在关键块C下方,关键块C回转下沉压缩煤柱失稳后,关键块B失去煤柱的支撑,仅靠关键块C与关键块B之间的水平推力及摩擦力难以保持顶板结构的稳定。关键块B回转压缩巷道直接顶,关键块B与关键块A铰接点附近的岩体破碎程度增加,90302运输巷顶板向采空区侧回转,垮落特征显著。关键块B长度在13~20 m范围内,随着关键块B长度的增加,90302运输巷直接顶的完整性显著提高。关键块B长度为16 m时,90302运输巷两帮及顶板近似呈现对称变形,两帮无明显裂隙产生,围岩稳定程度高。随着关键块B长度进一步增加(>20 m),采空区侧悬顶导致煤柱承担荷载增大,煤柱失稳导致关键块B进一步回转下沉,90302运输巷顶板破碎、底鼓、围岩大变形失稳特征显著。

综上,减小关键块B采空区侧长度,能够显著降低煤柱承担载荷,降低其损伤破裂程度,提高煤柱承载能力,进一步改善巷道围岩大结构的稳定性。然而,关键块B长度较小时(关键块B与关键块C铰接点位于煤柱上),关键块回转下沉对铰接点附近的顶板及煤柱的破坏程度加剧。因此,采取切顶卸压控制措施时,需要确定合适的位置,促使关键块B破断,避免断裂岩块回转稳定过程中对煤柱持续扰动,加剧煤柱损伤风险[20-21]。

4. 现场应用

4.1 水压致裂切顶方案

由综合理论计算及数值模拟分析结果确定90302运输巷沿空掘巷煤柱宽度为7 m,对关键块B采空区侧悬顶采取水压致裂切顶卸压控制技术,确保90302运输巷围岩稳定及安全使用。90302运输巷沿空掘巷关键块B侧向悬顶切顶卸压控制方案如图12所示。

根据敏感性分析结果可知(图6(a)),关键块B长度小于18 m时,7 m煤柱的稳定性系数η> 1。数值模拟研究表明,关键块B长度小于16 m时(关键块B与关键块C铰接点位于煤柱上方),受铰接点挤压作用,7 m煤柱破碎、裂隙发育程度高。因此,为提高90302运输巷围岩的整体稳定性,并考虑水力压裂裂缝有效扩展范围(0~3 m),确定切顶卸压钻孔压裂点位置与煤柱采空区的水平距离不小于3 m(避免在煤柱上方断裂)。根据工程地质条件,直接顶厚度为3 m,基本顶细砂岩厚度为14.5 m,确定水压致裂钻孔长度为22.5 m,皆垂直于煤柱帮施工,直径为65 mm,仰角为45°,间距为10 m。每个钻孔压裂2次,压裂点间隔6 m。

4.2 切顶卸压效果

采用钻孔成像设备对压裂后的钻孔内部完整程度进行窥视,如图13所示。可看出压裂点附近沿钻孔轴线产生了贯通裂隙,显著降低了关键块B的完整性,在上覆岩层荷载的作用下,能够快速垮落至采空区,降低煤柱承载荷载,优化沿空巷道围岩应力环境。

在90302运输巷内每隔30 m建立一个监测站。巷道掘进及工作面回采期间,巷道围岩收敛特征如图14所示。

由图14可看出,90302运输巷掘进后围岩应力重新调整,围岩变形量快速增加。在掘进完成后0~5 d内,两帮收敛速率较大,最大值为16.55 mm/d,顶底板移近速率最大值为7.23 mm/d,在掘进完成20 d后,围岩变形速率逐渐降低至0。巷道围岩变形在掘进完成28 d后趋于稳定,顶底板和两帮移近量最大值分别为55,82 mm,巷道表面位移较小;回采期间顶底板移近量最大值为148 mm,两帮收敛量最大值为196 mm,能够确保工作面安全高效回采。

5. 结论

1) 建立沿空掘巷围岩结构力学模型,推导出煤柱稳定临界判别方程,理论计算得出90302运输巷沿空掘巷煤柱保持稳定的宽度为6.93 m,分析了关键块B长度、直接顶厚度、煤层黏聚力和内摩擦角等参数对煤柱稳定性的影响规律。

2) 根据实际生产地质条件,建立UDEC数值计算模型,分析了关键块B不同长度下,煤柱裂隙损伤破坏规律、90302运输巷围岩破裂特征,明析了沿空掘巷围岩变形破坏机制。

3) 基于减小悬顶长度、降低煤柱荷载的控制原则,确定煤柱宽度为7 m,提出了水压致裂切顶应力调控技术及其关键参数。工程实践表明,在工作面回采期间,90302运输巷顶底板和两帮最大移近量分别为148,196 mm,巷道断面能够满足安全高效生产的要求。

-

表 1 不同方法的峰值信噪比

Table 1 Peak signal-to-noise ratio of different methods

去噪方法 AutoMSRCR MSR 高斯滤波 指数滤波 PSNR 13.25 12.63 11.79 11.18 表 2 断丝检测定位结果

Table 2 Breakage detection and positioning results of steel wire rope

表 3 磨损检测定位结果

Table 3 Surface wear detection and positioning results of steel wire rope

表 4 效果对比

Table 4 Effect comparison

比较项目 改进前 改进后 断丝检测准确率/% ≥80 ≥96 损伤定位误差/mm ≤500 ≤300 损伤定位准确率/% ≥75 ≥98 损伤实时检出率/% ≥76 ≥90 尾绳畸变检出率/% ≥70 ≥85 -

[1] 朱真才,李翔,沈刚,等. 双绳缠绕式煤矿深井提升系统钢丝绳张力主动控制方法[J]. 煤炭学报,2020,45(1):464-473. ZHU Zhencai,LI Xiang,SHEN Gang,et al. Wire rope tension active control of double-rope winding deep well hoisting systems[J]. Journal of China Coal Society,2020,45(1):464-473.

[2] 李腾宇,寇子明,吴娟,等. 超千米深井提升机可视化监测系统应用[J]. 煤炭学报,2020,45(增刊2):1069-1078. LI Tengyu,KOU Ziming,WU Juan,et al. Monitoring system of the hoist in the over kilometer deep shaft[J]. Journal of China Coal Society,2020,45(S2):1069-1078.

[3] 王红尧,田劼,张艳林,等. 矿用钢丝绳在线监测教学实验装置关键技术[J]. 煤矿安全,2021,52(6):177-182. WANG Hongyao,TIAN Jie,ZHANG Yanlin,et al. Key technologies of teaching experimental device for on line inspection of mining wire rope[J]. Safety in Coal Mines,2021,52(6):177-182.

[4] ZHANG Guoyang,TANG Zhaohui,FAN Ying,et al. Steel wire rope surface defect detection based on segmentation template and spatiotemporal gray sample set[J]. Sensors,2021,21(16). DOI: 10.3390/s21165401.

[5] ZHOU Ping,ZHOU Gongbo,HE Zhenzhi,et al. A novel texture-based damage detection method for wire ropes[J]. Measurement,2019,148(12). DOI: 10.1016/j.measurement.2019.106954.

[6] 刘钰,康爱国,李良辉,等. 基于TMR传感器的矿用钢丝绳断丝缺陷检测系统[J]. 煤矿安全,2019,50(5):122-125. LIU Yu,KANG Aiguo,LI Lianghui,et al. Broken wire defect detection system in mine wire rope based on TMR sensor[J]. Safety in Coal Mines,2019,50(5):122-125.

[7] 田劼,田壮,郭红飞,等. 矿用钢丝绳损伤检测磁通回路优化设计[J]. 工矿自动化,2022,48(3):118-122. TIAN Jie,TIAN Zhuang,GUO Hongfei,et al. Optimization design of magnetic flux circuit for mine wire rope damage detection[J]. Journal of Mine Automation,2022,48(3):118-122.

[8] 叶辉,乔铁柱. 矿用钢丝绳在线检测系统[J]. 煤矿安全,2018,49(8):131-134. YE Hui,QIAO Tiezhu. Research on on-line detection system of mine wire rope[J]. Safety in Coal Mines,2018,49(8):131-134.

[9] 李金华,夏黎明. 图像识别技术在矿用钢丝绳检测中的应用[J]. 山西焦煤科技,2022,46(4):16-18,21. DOI: 10.3969/j.issn.1672-0652.2022.04.005 LI Jinhua,XIA Liming. Application of image recognition technology in mining wire rope detection[J]. Shanxi Coking Coal Science & Technology,2022,46(4):16-18,21. DOI: 10.3969/j.issn.1672-0652.2022.04.005

[10] 姜泓宇,董增寿,贺之靖. 基于机器视觉的钢丝绳表面缺陷检测[J]. 太原科技大学学报,2023,44(5):434-439,446. JIANG Hongyu,DONG Zengshou,HE Zhijing. Surface defect detection of wire rope based on feature fusion and IWOA-SVM[J]. Journal of Taiyuan University of Science and Technology,2023,44(5):434-439,446.

[11] 刘晓磊,吴国群,阚哲. 基于深度学习的煤矿钢丝绳缺损检测方法研究[J]. 煤炭工程,2023,55(11):148-153. LIU Xiaolei,WU Guoqun,KAN Zhe. Research on defect detection method of coal mine wire rope based on deep learning[J]. Coal Engineering,2023,55(11):148-153.

[12] 吴东,张宝金,刘伟新,等. 强噪声背景下钢丝绳损伤信号降噪方法[J]. 工矿自动化,2022,48(1):58-63. WU Dong,ZHANG Baojin,LIU Weixin,et al. Noise reduction method for wire rope damage signal under strong noise background[J]. Industry and Mine Automation,2022,48(1):58-63.

[13] 阮顺领,刘丹洋,白宝军,等. 基于自适应MSRCP算法的煤矿井下图像增强方法[J]. 矿业研究与开发,2021,41(11):186-192. RUAN Shunling,LIU Danyang,BAI Baojun,et al. Image enhancement method for underground coal mine based on the adaptive MSRCP algorithm[J]. Mining Research and Development,2021,41(11):186-192.

[14] 朱海平. 矿井提升钢丝绳表面损伤在线视觉检测系统研究[D]. 徐州:中国矿业大学,2023. ZHU Haiping. Research on online visual detection system for surface damage of mine hoisting wire rope[D]. Xuzhou:China University of Mining and Technology,2023.

[15] 郭永坤,朱彦陈,刘莉萍,等. 空频域图像增强方法研究综述[J]. 计算机工程与应用,2022,58(11):23-32. GUO Yongkun,ZHU Yanchen,LIU Liping,et al. Research review of space-frequency domain image enhancement methods[J]. Computer Engineering and Applications,2022,58(11):23-32.

[16] BHATT P M,MALHAN R K,RAJENDRAN P,et al. Image-based surface defect detection using deep learning[J]. Journal of Computing and Information Science in Engineering,2021,21(4):1-23.

[17] HUANG Xinyuan,LIU Zhiliang,ZHANG Xiuyu,et al. Surface damage detection for steel wire ropes using deep learning and computer vision techniques[J]. Measurement,2020,161(12). DOI: 10.1016/j.measurement.2020.107843.

[18] 李鑫. 基于机器视觉的钢丝绳直径在线检测方法研究[D] . 西安:西安石油大学,2023. LI Xin. Research on online inspection method of wire rope diameter based on machine vision[D]. Xi'an:Xi'an Shiyou University,2023.

[19] LIU Shiwei,SUN Yanhua,KANG Yihua. A novel e-exponential stochastic resonance model and weak signal detection method for steel wire rope[J]. IEEE Transactions on Industrial Electronics,2022,69(7):7428-7440. DOI: 10.1109/TIE.2021.3095802

[20] 赵文,薛涛,凡成华,等. 矿井提升机钢丝绳损伤在线检测方法研究[J]. 矿山机械,2022,50(6):22-26. DOI: 10.3969/j.issn.1001-3954.2022.06.006 ZHAO Wen,XUE Tao,FAN Chenghua,et al. Research on online detection method for damage of wire rope of mine hoist[J]. Mining & Processing Equipment,2022,50(6):22-26. DOI: 10.3969/j.issn.1001-3954.2022.06.006

[21] LIU Shiwei,CHEN Muchao. Wire rope defect recognition method based on MFL signal analysis and 1D-CNNs[J]. Sensors,2023,23(7). DOI: 10.3390/s23073366.

[22] CHANG X D,PENG Y X,ZHU Z C,et al. Tribological behavior and mechanical properties of transmission wire rope bending over sheaves under different sliding conditions[J]. Wear,2023(514/515). DOI: 10.1016/j.wear.2022.204582.

下载:

下载: