Design of mine opposed wind speed and direction sensor

-

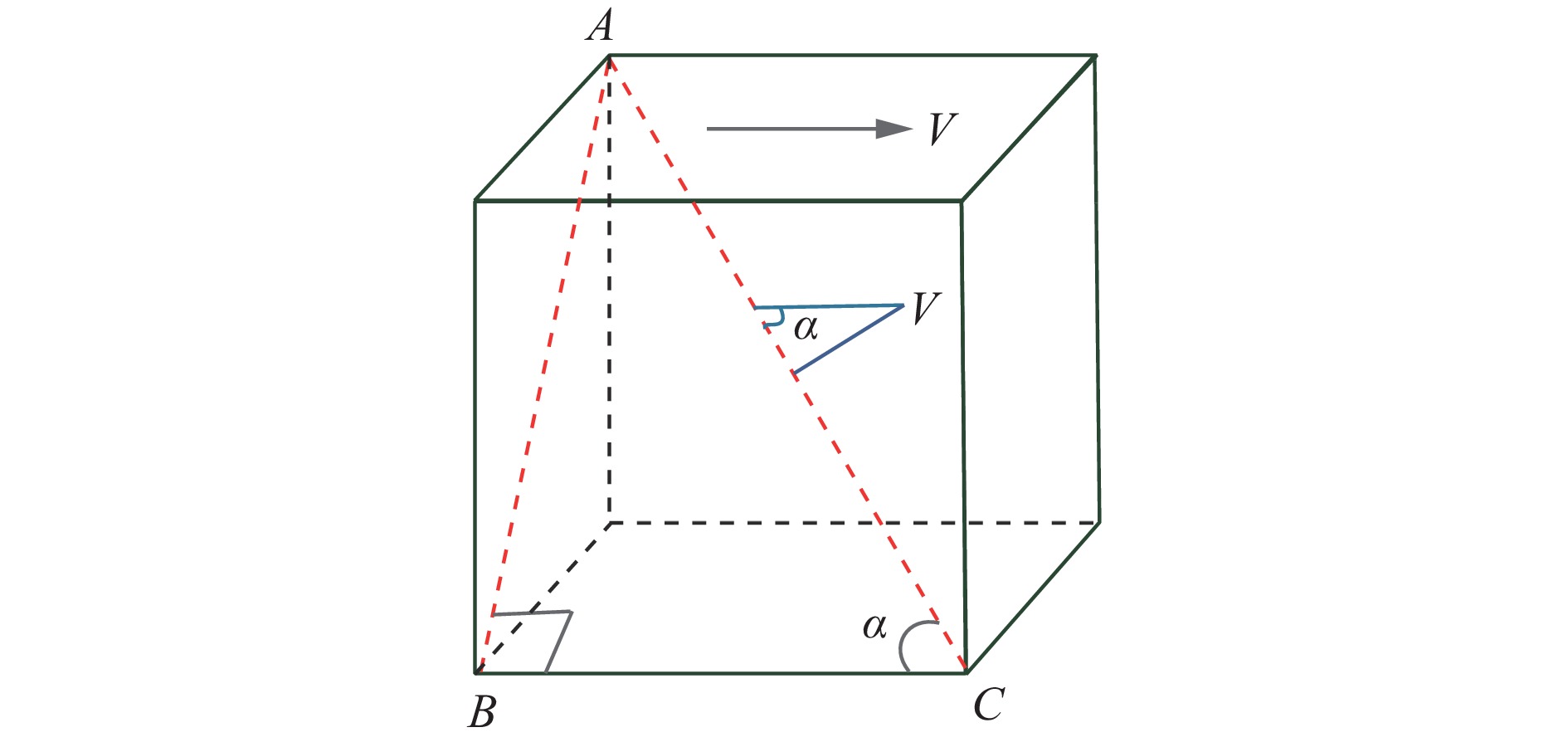

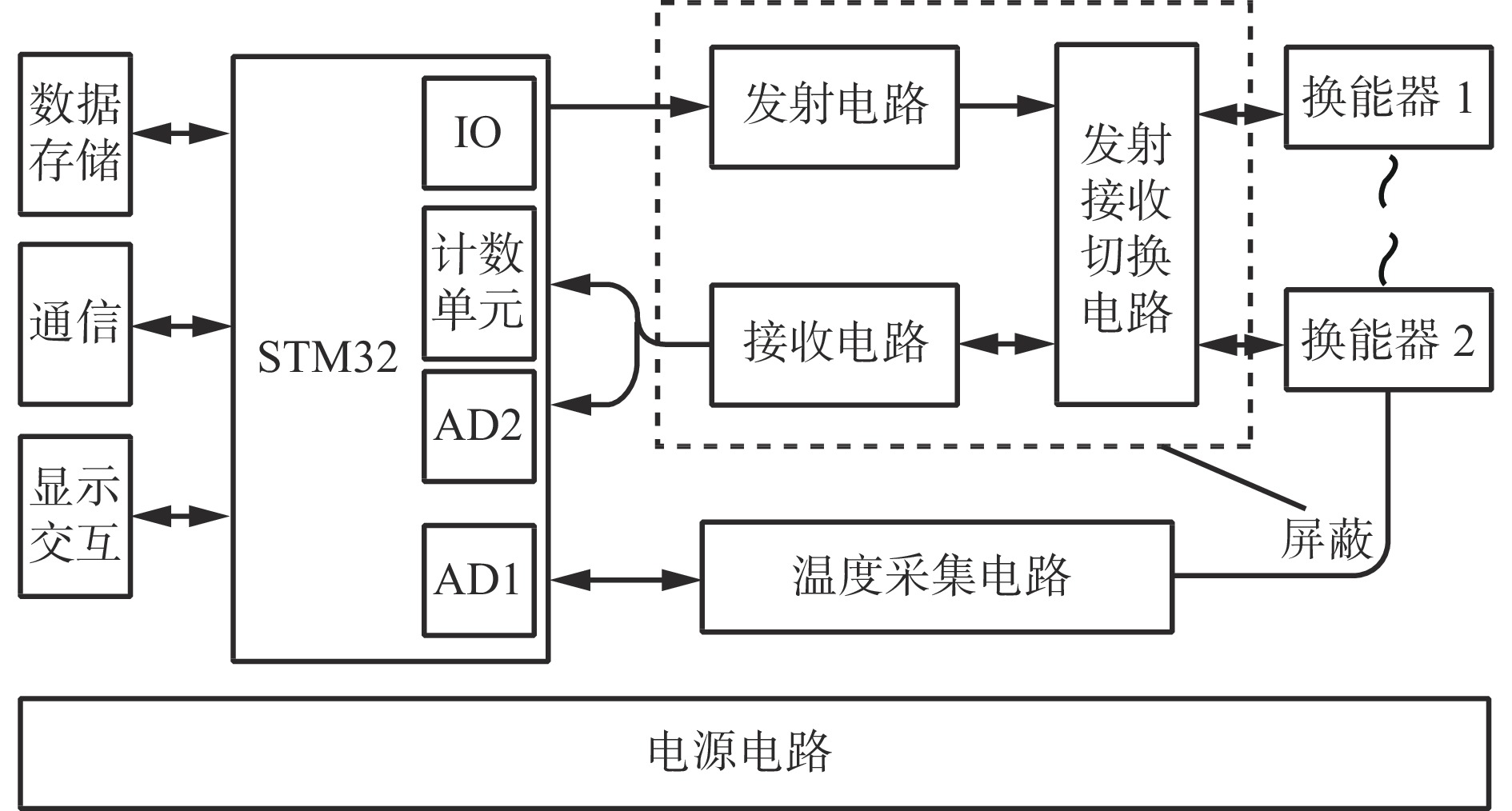

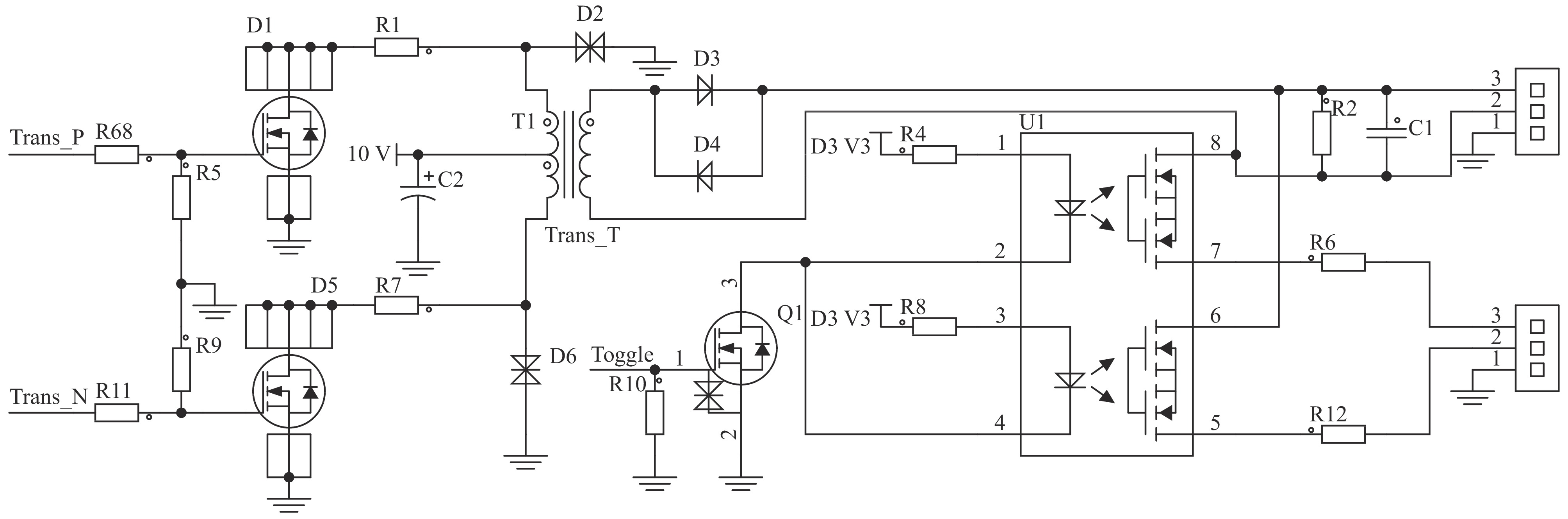

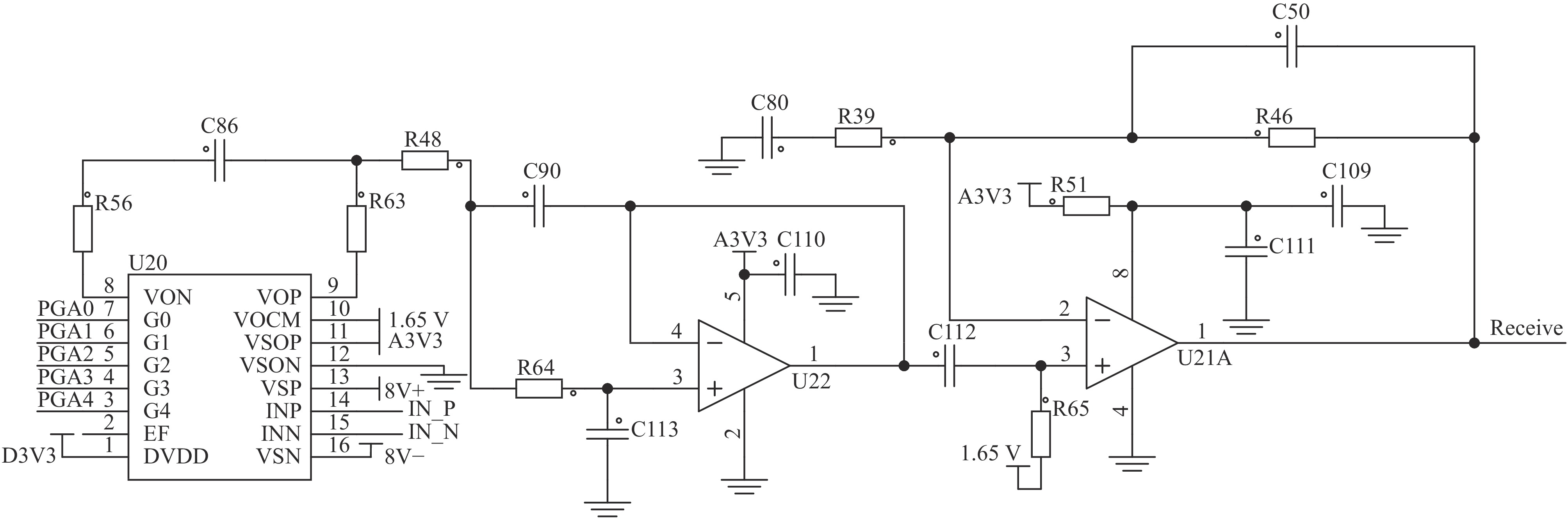

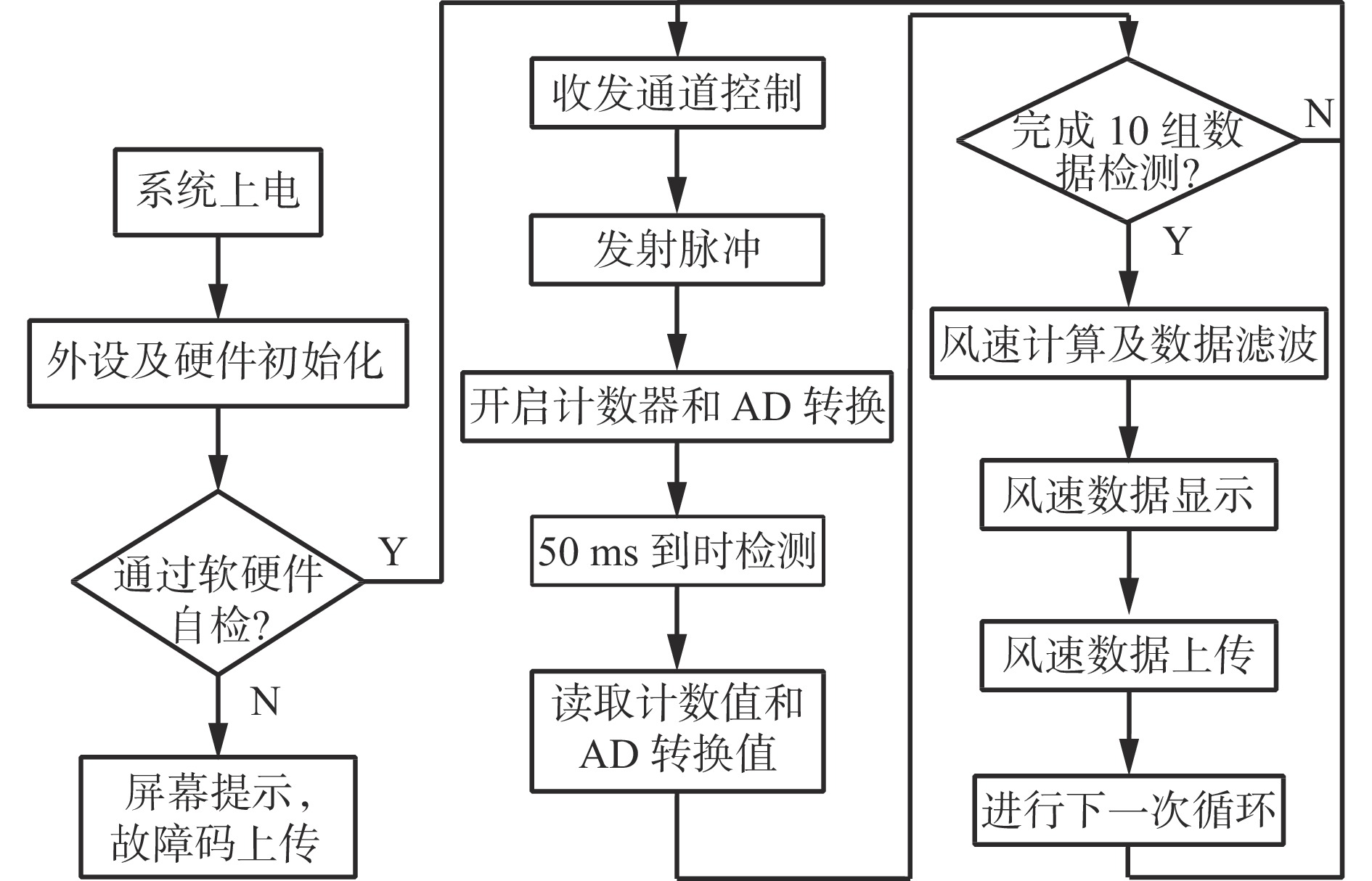

摘要: 针对目前风速传感器启动风速高、设计方案复杂、无法准确测量巷道整个断面平均风速的问题,基于超声波对射式测风原理,设计了以STM32为核心的矿用对射式风速风向传感器,介绍了传感器总体结构、收发电路设计、滤波算法及软件流程。该传感器改变了以点带面的测风方式,通过大距离(5~12 m)超声测风技术测量巷道中线风速,以该风速代表整个巷道的平均风速,提高了巷道风速测量的准确性和实时性。依据设计方案研发了测试样机,在环形风洞中的测试结果表明,该传感器测量值与风速标准值在0.1~15 m/s内具有较好的一致性,测量误差小于0.1 m/s,能够满足智能化矿井对巷道风速测量精度的要求。Abstract: In response to the current problems of high startup wind speed, complex design schemes, and inability to accurately measure the average wind speed of the entire section of the roadway using wind speed sensors, based on the principle of ultrasonic opposed wind measurement, a mine opposed wind speed and direction sensor with STM32 as the core is designed. The overall structure of the sensor, the design of the transmitting and receiving circuit, the filtering algorithm, and the software process are introduced. This sensor has changed the wind measurement method from point to surface, using a single ARM core and measuring the wind speed at the centerline of the roadway through long-distance (5-12 m) ultrasonic wind measurement technology. This wind speed represents the average wind speed of the entire roadway. It greatly improves the accuracy and real-time performance of roadway wind speed measurement. A test prototype is developed based on the design scheme, and the test results in a circular wind tunnel show that the measured values of the sensor has good consistency with the standard wind speed values in the range of 0.1-15 m/s, with a measurement error of less than 0.1 m/s. It can meet the precision requirements of intelligent mines for roadway wind speed measurement.

-

0. 引言

综合机械化放顶煤开采技术(简称“综放开采”)作为我国厚及特厚煤层高效开采的核心技术之一,因其显著的经济效益和开采效率优势在煤炭开采领域得到广泛应用[1-2]。在我国煤炭行业实现智能化开采的进程中,综放开采在实际应用中仍存在若干亟待解决的技术难题,如工作面人力资源配置密度较高,导致工人劳动强度大,且整体自动化和智能化水平有待提升。作为回采过程中的关键环节,两巷超前支护的少人化/无人化是实现综放工作面全面智能化开采的重要技术突破点[3-4]。

在综放工作面两巷超前支护领域,我国普遍采用超前液压支架作为主要支护形式[5-8]。然而,该支护体系存在显著的技术局限性:① 单体液压支柱支护模式存在支护效能低下、支护强度不足等缺陷,其作业过程不仅导致人工劳动强度增加,且难以满足综采工作面高应力环境下的支护需求;② 传统超前液压支架因整体顶梁结构尺寸过大,与巷道内预置的锚杆(索)主动支护系统产生空间干涉,在循环移架过程中易引发顶板锚固结构剪切破坏,同时反复支撑作用导致围岩损伤累积,容易诱发围岩失稳风险[9-12]。超前液压支架与锚杆(索)主动式超前支护结构的兼容性缺陷亟需通过超前支护技术和方法创新予以解决。

针对综放工作面两巷超前支护少人化/无人化的技术挑战与工程需求,学者们提出了多维度解决方案。姚强岭等[13]提出厚煤层沿空巷道注浆锚索主动式超前支护技术,基于单侧采空区巷道支护模型校核了锚杆(索)及围岩支护强度。钟阳等[14]提出采用大断面回采巷道主动超前支护代替单体液压支柱,并通过工业性试验验证了方案的可行性。陈延学等[15]提出用分阶段主动式超前支护技术代替被动支护,在保证巷道稳定性的同时显著降低劳动强度。谢龙等[16]研究了注浆锚索支护中注浆参数对浆液扩散的影响,并优化了注浆设计。范东林等[17]基于主动式超前支护理论构建了大采高主运巷支护力学模型,定量揭示了8.8 m采高条件下超前支承压力分布规律,并系统校核了锚杆(索)与围岩的协同支护强度。杨俊彩等[18]通过理论计算与实测数据对比分析,证实了锚索主动式超前支护体系的科学合理性,并借助实体煤巷道力学模型对支护参数进行验证。王宜清等[19]针对被动支护存在的效率瓶颈,提出分区域主动式超前支护策略,实现了支护模式的结构性优化。曹庆华等[20]通过超前锚索补强支护技术优化了支护布置参数,有效控制了回采巷道变形失稳。刘琦等[21]针对超前支架反复支撑引发的顶板劣化问题,研发“锚索+锚索梁”复合支护体系,有效控制了顶板下沉量。然而,现有超前支护体系在特殊地质条件和回采条件下的适应性仍需进一步探索和完善[22-23]。

本文以内蒙古智能煤炭有限责任公司麻地梁煤矿507下降辅助运输巷为研究对象,提出大采高综放工作面采用补强锚索支护代替超前液压支架的主动式超前支护技术,并进行现场应用。利用煤岩体原位钻孔窥视装备,掌握了507综放工作面回采巷道围岩裂隙发育特征并进行围岩稳定性评价;结合目标巷道地质条件设计锚杆(索)主动式超前支护技术参数;根据实体煤巷道支护模型理论计算了巷道围岩支承力,并进行补强锚索主动式超前支护强度验算,校核了补强锚索主动式超前支护方案的安全性;通过数值模拟和工业性试验验证了该方案的安全与稳定。

1. 工程地质特征

1.1 巷道赋存地质特征

麻地梁煤矿507综放工作面开采5号煤层,煤层厚度为9.50 ~12.40 m,煤层倾角为3~7°,煤层结构复杂。5号煤层直接顶为灰黑色泥岩,平均厚度为0.94 m。5号煤层基本顶为灰白色粗砂岩,平均厚度为8.4 m。507工作面煤岩综合柱状图如图1所示。

507下降辅助运输巷位于麻地梁煤矿东翼,标高为+1 015~+1 040 m,北临509辅助运输巷道,东部为507综放工作面采空区,南部为507辅助运输巷道,西临副斜井等3条大巷;上覆、下伏煤层均未开采,周围无老空区。507下降辅助运输巷设计长度为410 m,其特点在于部分顶板稳定性差,具有明显分区特征,巷道布置具体表现:滞后507回撤联巷35 m范围内煤层厚度变化较大;滞后507回撤联巷35~274 m范围内煤层较稳定,顶煤厚度为5.0~8.7 m,利于布置锚杆(索)开展主动式超前支护技术研究。507工作面采掘巷道布置如图2所示。

1.2 巷道裂隙发育特征

为研究507综放工作面回采巷道围岩裂隙演化规律,采用TS−C1201型矿用钻孔成像仪(图3)对煤岩体内部裂隙进行观测,为超前支护设计提供数据支撑。TS−C1201型矿用钻孔成像系统由控制单元、探测单元和深度测量单元组成。探测单元通过推进装置匀速进入钻孔,同步采集孔壁图像与空间数据;深度测量单元记录探测路径;控制单元整合处理数据,生成孔壁全景图像与钻孔可视化记录,并标注孔壁深度与结构损伤信息。

根据507综放工作面地质条件和顶板实际支护情况,以间隔距离渐进增加的方式,在滞后回撤联巷12,28,50 m处各设置1个测站,如图4所示。每个测站布置2个顶板探测孔,孔位距巷道两帮1 m,钻孔深度10 m,孔径≥32 mm。钻孔窥视结果如图5和图6所示。

基于顶板结构与裂隙特征,将顶板划分为裂隙发育带、离层区、破碎区和完整带。TS−C1201观测数据显示,507综放工作面回采巷道顶板浅部存在少量纵向裂隙,其余区域裂隙不发育,表明顶板整体完整性良好。各测站顶板裂隙特征见表1。

1.3 主动式超前支护方案

507下降辅助运输巷为矩形断面(宽×高=5 300 mm×3 800 mm),原采用3架超前液压支架支护。钻孔窥视结果表明,巷道顶板围岩完整性良好,具备实施主动式超前支护的条件。据此,设计在滞后回撤联巷74.7 m至回撤联巷段采用锚杆(索)联合支护方案。

表 1 507综放工作面回采巷道原支护下围岩裂隙特征Table 1. Characteristics of fissures in the surrounding rock with the original support system in the return roadway of the 507 fully mechanized top-coal caving face编号 测站布置 裂隙特征 稳定性评估 测站I 滞后507回撤联巷50 m 顶板岩层在0~0.09 ,0.28~0.60 ,2.10~

2.30 m出现纵向裂隙,其他区域比较完整,

无破碎区和离层区507综放工作面回采巷道原支护条件下仅在顶板浅部围岩

存在少量纵向裂隙,其余区域均未见明显裂隙发育,

顶板围岩整体完整性较好测站II 滞后507回撤联巷28 m 顶板岩层在0~0.29 ,0.32~0.58 ,1.04~

1.30 m出现纵向裂隙,无破碎区和离层区,

其他区域完整,顶板完整性较好测站III 滞后507回撤联巷12 m 顶板岩层在0.89~1.02 ,1.67~0.59 ,2.19~2.60 m出现纵向裂隙,无破碎区和

离层区,范围内孔壁仅有少量纵向裂隙发育,顶板完整性较好顶板采用“锚杆+锚索+钢带”联合支护,布置7根ϕ22 mm×2 500 mm左旋无纵筋螺纹钢锚杆(间排距850 mm×1 000 mm)和3根ϕ17.8 mm×6 300 mm锚索(间排距1 400 mm×2 400 mm),配合5 300 mm×178 mm×3 mm M3型钢带;左帮布置4根ϕ20 mm×2 000 mm全螺纹锚杆(间排距1 000 mm×1 000 mm);右帮采用4根ϕ20 mm×2 000 mm玻璃钢锚杆(间排距1 000 mm×1 200 mm)。支护断面与锚杆(索)布置如图7和图8所示。

2. 回采巷道主动式超前支护技术理论计算与强度校核

2.1 巷道围岩支承力和锚杆(索)支护强度计算

为验证507综放工作面两巷超前段主动支护系统的强度适应性,基于文献[24]建立的实体煤巷道超前支护力学模型,计算围岩支承力。507下降辅助运输巷为两侧实体煤巷道,其简化力学模型如图9所示,其中R1,R2,R3分别为工作面侧、非工作面侧围岩及人工支护的支承力,a为巷道宽度,t为力学模型顶板厚度,θ为岩层回转角,s为工作面侧围岩承载宽度,z为非工作面侧围岩承载宽度,b为巷道高度。

巷道顶板在锚杆(索)约束下可简化为单层结构。假设巷道围岩受力关于中心线对称分布,忽略两帮超前支承应力非均匀性对围岩变形的影响。

$$ s = {\textit{z}} = r - b/2 $$ (1) 式中r为巷道应力影响半径(取4倍巷道半径,巷道半径为矩形巷道宽度的一半,即r=10.6 m)。

由式(1)可知s=8.7 m。

实体煤巷道围岩变形计算模型如图10所示,其中Sa为工作面侧实体煤帮的顶板变形量,Sb为巷道顶板变形量,Sc为非工作面侧实体煤帮的顶板变形量,Sd为工作面侧实体煤帮的工作面侧变形量,Se为巷道的变形量,Sf为非工作面侧实体煤帮的工作面侧变形量,d1为工作面侧实体煤帮顶板下沉量,d2为巷道顶板下沉量,d3为非工作面侧实体煤帮顶板下沉量。

假设巷道围岩变形主要由煤层与直接顶厚度变化及扩容引起,则

$$ \left\{ \begin{gathered} S_{\text{d}} = {k_1}S_{\text{a}} = {k_1}S_{\text{c}} = S_{\text{f}} \\ S_{\text{e}} = {k_1}S_{\text{b}} \\ \end{gathered} \right. $$ (2) 式中k1为扩容系数,k1=1.3。

$$ \left\{ {\begin{array}{*{20}{l}} {\dfrac{{{s^2}{k_1}\tan \theta }}{{2b}} \leqslant k_{\mathrm{g}}s} \\ {\dfrac{{(4s + a){k_1}\tan \theta }}{4} \leqslant k_{\mathrm{s}}t} \end{array}} \right. $$ (3) 式中:θ为岩层回转角;kg为螺纹钢锚杆最大延伸率,kg=15%;ks为锚索最大延伸率,ks=4%。

基于应力重分布理论,在采动应力影响范围的边界处(x=x0)满足边界条件,则

$$ \begin{cases} \sigma_y|_{x=x_0}=\sigma_{\mathrm{H}} \\ \varDelta _x|_{x=x_0}=0 \end{cases}$$ (4) 式中:$\sigma_y|_{x=x_0} $为x=x0处垂直应力;σH为原岩应力;$\varDelta _x|_{x=x_0} $为x=x0处水平位移。

由于基本顶与直接顶刚度显著高于煤体,可对实体帮力学模型进行简化,实体帮采用锚杆支护,作用于实体帮的支护阻力为P3。实体帮力学模型如图11所示。

将该模型简化为平面应变问题,用位移分量表示形变势能U:

$$ \begin{split} U =& \frac{E}{{2\left( {1 + \mu } \right)}}\iint \bigg[ \frac{\mu }{{1 - 2\mu }}{{\left( {\frac{{\partial u}}{{\partial x}} + \frac{{\partial v}}{{\partial y}}} \right)}^2} + {{\left( {\frac{{\partial u}}{{\partial x}}} \right)}^2} +\\ &{{\left( {\frac{{\partial v}}{{\partial y}}} \right)}^2} + \frac{1}{2}{{\left( {\frac{{\partial v}}{{\partial x}} + \frac{{\partial u}}{{\partial y}}} \right)}^2} \bigg]{\mathrm{d}}x{\mathrm{d}}y \end{split} $$ (5) 式中:E为煤体弹性模量;μ为煤体泊松比;u为x方向位移分量;v为y方向位移分量。

根据弹性力学,煤柱上任一点的垂直应力分布为

$$ \begin{split} \sigma _y =& \frac{E}{{1 + \mu }}\bigg[ \frac{\mu }{{1 - 2\mu }}\left( {\frac{{A_1}}{{sb}}y - \frac{{\tan \theta }}{b}x + \frac{{B_1}}{{sb}}x - \frac{{2B_1}}{{s{b^2}}}xy} \right) -\\ &\frac{{\tan \theta }}{b}x + \frac{{B_1}}{{sb}}x - \frac{{2B_1}}{{s{b^2}}}xy \bigg] \end{split} $$ (6) 式中A1,B1为巷道支护参数。

结合式(4)得到巷道两侧实体煤支承力R1,R2为

$$ R_2 = R_1 = s(\sigma _y|_{x = 0,y = b} + {\sigma _y}|_{x = s,y = b})/2 $$ (7) 由式(7)可得R2=R1=2.8×103 kN/m。

锚杆(索)支护强度为

$$ {Q_{\mathrm{m}}} = F \frac{n}{{cb}} a $$ (8) 式中:F为锚杆(索)拉断载荷,顶板锚杆拉断载荷为119.4 kN,顶板锚索拉断载荷为353 kN,左帮锚杆拉断载荷为144.5 kN,右帮锚杆拉断载荷为180 kN;c为锚杆(索)排距;n为每排锚杆(索)数量。

根据主动式超前支护初步方案,计算出顶板锚杆支护强度Qm1为1.09×103 kN/m,顶板锚索支护强度Qm2为0.66×103 kN/m,右帮锚杆支护强度Qm3为0.67×103 kN/m,左帮锚杆支护强度Qm4为0.45×103 kN/m。因此,主动式超前支护强度Q1=Qm1+Qm2+Qm3+Qm4=2.87×103 kN/m。

2.2 补强锚索主动式超前支护方案与支护强度验算

507综放工作面进入煤层稳定区后,因工作面接续需求,将滞后回撤联巷150 m处的超前液压支架移至509工作面(图12),导致507下降辅助运输巷超前液压支架控顶距缩减至13 m,影响顶板稳定性。同时,原主动式超前支护方案设计中取消了超前液压支架,实际巷道中仍保留2架超前液压支架,按原方案实施可能导致支护强度冗余。为此,优化方案增加补强锚索:顶板每排增设3根ϕ21.6 mm×7 300 mm、结构为1×7股的预应力钢绞线锚索(间排距2 000 mm×2 400 mm),位于原锚索排间,配套300 mm×300 mm×16 mm鼓形托盘,补强锚索拉断载荷为530 kN。优化后支护方案如图13和图14所示。

在507下降辅助运输巷超前工作面50 m处开始施工。当工作面推进至超前液压支架进入锚杆(索)支护区域时,降低支架支撑高度,使其与顶板保持适当间距,以验证补强锚索主动支护效果。

假设507下降辅助运输巷所受载荷均来自顶板(顶煤与泥岩)自重,载荷为0.41 MPa,则

$$ q = {k_2}gH \frac{{\rho _1H_1 + \rho _2H_2}}{{H_1 + H_2}} $$ (9) 式中:q为巷道所受均布载荷;k2为采动影响系数,k2=8;g为重力加速度,g=9.8 N/kg;H为巷道高度,H=3.8 m;ρ1为煤层容重,ρ1=1 300 kN/m3;H1为煤层平均厚度,H1=10 m;ρ2为泥岩容重,ρ2=2 000 kN/m3;H2为泥岩厚度,H2=1 m。

考虑工作面采动影响,修正后的巷道超前支护阻力Qr为

$$ {Q_{\mathrm{r}}} = 1.1q\left( {s + a + {\textit{z}}} \right) - \left( {R_1 + R_2} \right) $$ (10) 修正后,巷道超前支护阻力Qr为3.707×103 kN/m。根据原主动式超前支护方案,其支护强度Q1为2.87×103 kN/m,可见,原方案并不满足507下降辅助运输巷超前段回采支护要求。

采用补强锚索主动式超前支护方案后,根据式(8)计算得补强锚索支护强度Q2为1.0×103 kN/m,总超前支护强度为Q1+Q2,Q1+Q2−Qr=0.163×103 kN/m≥0。理论计算表明,补强支护后的巷道满足507下降辅助运输巷超前段回采支护要求。

3. 补强锚索主动式超前支护参数可行性数值模拟分析

3.1 数值计算模型建立

为验证补强锚索主动式超前支护方案对507下降辅助运输巷围岩稳定性的控制效果,基于其矩形断面特征(5 300 mm×3 800 mm(宽×高)),建立200 m×60 m×60 m(长×宽×高)数值模型。模型两侧设置35 m边界区域以消除边界效应,其中工作面倾向为长度方向,走向为宽度方向。采用摩尔−库伦本构模型,岩层及锚杆(索)力学参数见表2和表3。

表 2 岩层物理力学参数Table 2. Physicol-mechanical parameters of rock formation岩性 密度/

(kg·m−3)体积模

量/GPa切变模

量/GPa黏聚力/

MPa内摩擦

角/(°)抗拉强

度/MPa泥岩 1 900 2.15 4.12 1.11 28 1.31 粗砂岩 2 300 5.23 9.56 2.1 35 1.50 泥岩 2 000 2.85 5.63 1.20 29 1.00 5号煤层 1 300 1.89 3.47 1.10 28 0.80 泥岩 2 000 2.85 5.63 1.20 29 1.00 粗砂岩 2 300 5.23 9.56 2.1 35 1.50 泥岩 1 900 2.15 4.12 1.11 28 1.31 表 3 锚杆(索)物理力学参数Table 3. Physico-mechanical parameters of bolts and cables锚杆/锚索 弹性模量/Pa 横截面积/m2 屈服强度/Pa 长度/m 预紧力/N 右旋全螺纹

锚杆2.05×1011 3.1×10−4 7.00×108 2.0 2.33×104 玻璃钢锚杆 7.00×1010 3.1×10−4 2.78×108 2.0 2.33×104 左旋无纵筋

螺纹锚杆2.05×1011 3.8×10−4 7.00×108 2.5 2.33×104 锚索 2.05×1011 2.5×10−4 7.00×108 6.3 2.33×104 补强锚索 2.05×1011 3.7×10−4 7.00×108 7.3 2.33×104 模型上边界施加垂直应力(2.5 MPa/100 m),岩层平均容重为25 kN/m³。根据地质资料,水平应力较小,侧压系数为0.8。模型下边界约束纵横向位移与速度,四周施加水平约束。初始平衡后进行巷道开挖与支护。数值模型如图15所示。

3.2 数值计算结果分析

超前工作面10,30 m范围巷道垂直应力分布特征如图16和图17所示。可看出采用原主动式超前支护方案时,507综放工作面回采期间,超前工作面10 m范围出现明显的应力集中,垂直方向最大应力为4.5 MPa。超前工作面30 m范围,垂直方向最大应力约为5.5 MPa。增加锚索补强支护后,巷道垂直应力小幅度下降,巷道垂直应力场分布得到优化。可见,采用补强锚索主动式超前支护代替超前液压支架可以满足超前支护要求。

超前工作面10,30 m范围巷道垂直位移分布特征如图18和图19所示,可看出采用原主动式超前支护方案时,507综放工作面回采期间,在超前工作面10 m范围顶板最大下沉量约为35 mm。增加锚索补强支护后,在超前工作面10~30 m范围顶板最大下沉量无明显变化。可见,取消液压支架,采用补强锚索主动式超前支护可以有效控制围岩变形。

4. 工业性试验

4.1 矿压监测方案

为验证507下降辅助运输巷补强锚索主动支护效果,开展矿压监测以评估其替代液压支架的可行性。基于巷道地质条件与支护现状,在回撤联巷滞后12 ,50 m及超前10 m处布置3个测站,如图20所示,监测内容包括补强锚索受力、围岩变形及顶板离层。

4.2 507下降辅助运输巷道矿压显现规律

4.2.1 补强锚索受力变化规律

锚杆(索)受力监测是评估巷道稳定性的关键指标,通过分析支护体受力分布,可判断锚杆(索)工作状态,并为支护设计优化提供依据。在每个测站最近一排补强锚索端部安装机械式锚索受力计,共布置3个应力传感器。补强锚索受力监测结果如图21所示。

由图21可看出,随着507综放工作面的推进,测站I锚索轴向载荷读数无明显变化且稳定在78 kN,测站II锚索轴向载荷读数变化小,测站III锚索轴向载荷读数无明显变化且稳定在81 kN。说明该段巷道采用补强锚索主动式超前支护方案后,巷道围岩矿压显现不强烈,补强锚索的工作状况良好。

4.2.2 巷道围岩变形规律

采用“十字交叉法”监测巷道表面位移,根据生产安排与变形速率记录数据,直至变形稳定。围岩表面位移监测结果如图22所示。

由图22可看出,测站I巷道围岩顶底板最大相对位移为32 mm,两帮最大相对位移为30 mm;测站II巷道围岩顶底板最大相对位移为41 mm,两帮最大相对位移为37 mm;测站III巷道围岩顶底板最大相对位移为8 mm,两帮最大相对位移为10 mm。可见各测站巷道围岩未见明显变形,顶板和两帮煤岩体较为平整。说明该段巷道在回采期间总体矿压显现不明显,补强锚索主动式超前支护效果良好。

4.2.3 巷道顶板离层规律

采用顶板离层仪监测围岩内部位移变化,为锚杆(索)支护设计提供信息反馈。各测站顶板中间布置1组离层仪,深基点为6.0 m,浅基点为3.0 m。观测数据整理后得到各测站顶板离层变化曲线,如图23所示。

由图23可看出,3个测站在深浅基点处变化均较小,最大相对位移为1 mm,影响范围在10 m以内。说明该段巷道顶板几乎未发生离层,与补强锚索受力情况基本吻合。

工业性试验表明,麻地梁煤矿大采高综放工作面采用补强锚索主动式超前支护替代液压支架,有效控制了507下降辅助运输巷超前区域围岩,满足安全高效回采要求。建议取消液压支架,采用补强锚索主动式超前支护技术,以简化支护工序,降低工人劳动强度。该技术的推广应用将加速麻地梁煤矿综放工作面超前支护少人化/无人化及开采智能化进程。

5. 结论

1) 507综放工作面回采巷道顶板完整性良好,无破碎区与离层区,具备实施主动支护的地质条件。基于507下降辅助运输巷工程实践,采用补强锚索主动式超前支护代替超前液压支架。理论计算表明,补强锚索支护显著提升了支护系统强度,满足巷道超前段支护需求。

2) 数值模拟表明,507综放工作面回采期间,采用原主动式超前支护方案,超前工作面10 m范围内出现应力集中,垂直方向最大应力约为4.5 MPa,顶板最大下沉量约为35 mm。采用锚杆(索)补强支护后,巷道垂直应力小幅度下降,巷道垂直应力场分布得到优化;在超前工作面10~30 m范围顶板最大下沉量无明显变化。

3) 现场监测显示,补强锚索受力稳定,约为81 kN;巷道顶底板及两帮最大位移分别为41,37 mm;顶板无离层现象。

-

表 1 传感器测试结果

Table 1 Sensor test results

m/s 风速

标准值风速

测量值误差 风速

标准值风速

测量值误差 0 0.01 −0.01 5.96 5.99 −0.03 0.16 0.15 0.01 7.05 7.01 0.04 0.24 0.23 0.01 7.97 8.04 −0.07 0.44 0.42 0.02 9.07 9.14 −0.07 0.72 0.71 0.01 10.25 10.28 −0.03 0.96 0.94 0.02 12.09 12.11 −0.02 1.96 1.89 0.07 15.13 15.14 −0.01 2.98 2.98 0 20.11 20.12 −0.01 3.94 3.96 −0.02 25.10 25.96 −0.86 4.95 5.07 −0.12 -

[1] 周福宝,辛海会,魏连江,等. 矿井智能通风理论与技术研究进展[J]. 煤炭科学技术,2023,51(1):313-328. ZHOU Fubao,XIN Haihui,WEI Lianjiang,et al. Research progress of mine intelligent ventilation theory and technology[J]. Coal Science and Technology,2023,51(1):313-328.

[2] 张庆华. 我国煤矿通风技术与装备发展现状及展望[J]. 煤炭科学技术,2016,44(6):146-151. ZHANG Qinghua. Development and prospect of mine ventilation technology and equipment[J]. Coal Science and Technology,2016,44(6):146-151.

[3] 张富凯,孙一冉,孙君顶,等. 矿井智能通风系统关键技术研究[J]. 煤矿安全,2023,54(2):46-53. ZHANG Fukai,SUN Yiran,SUN Junding,et al. Research on key technologies of mine intelligent ventilation system[J]. Safety in Coal Mines,2023,54(2):46-53.

[4] 程晓之,王凯,郝海清,等. 矿井局部通风智能调控系统及关键技术研究[J]. 工矿自动化,2021,47(9):18-24. CHENG Xiaozhi,WANG Kai,HAO Haiqing,et al. Research on intelligent regulation and control system and key technology of mine local ventilation[J]. Industry and Mine Automation,2021,47(9):18-24.

[5] 刘剑. 矿井智能通风关键科学技术问题综述[J]. 煤矿安全,2020,51(10):108-111,117. LIU Jian. Overview on key scientific and technical issues of mine intelligent ventilation[J]. Safety in Coal Mines,2020,51(10):108-111,117.

[6] 邵良杉,于保才,陈晓永. 矿井智能通风关键技术[J]. 煤矿安全,2020,51(11):121-124. SHAO Liangshan,YU Baocai,CHEN Xiaoyong. Key technology of mine intelligent ventilation[J]. Safety in Coal Mines,2020,51(11):121-124.

[7] 徐新坤. 煤矿用机械叶片式风速表测量准确度的影响因素[J]. 煤炭与化工,2016,39(5):136-137,140. XU Xinkun. Influencing factor of the accuracy of mine mechanic blade type anemometer[J]. Coal and Chemical Industry,2016,39(5):136-137,140.

[8] 蒋泽,郝叶军,刘炎. 一种矿用皮托管式风速传感器设计[J]. 工矿自动化,2012,38(11):61-63. JIANG Ze,HAO Yejun,LIU Yan. Design of a mine-used air speed sensor based on pitot tube[J]. Industry and Mine Automation,2012,38(11):61-63.

[9] 宋涛,王建文,吴奉亮,等. 基于超声波全断面测风的矿井风网实时解算方法[J]. 工矿自动化,2022,48(4):114-120,141. SONG Tao,WANG Jianwen,WU Fengliang,et al. Real-time calculation method of mine ventilation network based on ultrasonic full-section wind measurement[J]. Journal of Mine Automation,2022,48(4):114-120,141.

[10] 卢新明,尹红. 矿井通风智能化理论与技术[J]. 煤炭学报,2020,45(6):2236-2247. LU Xinming,YIN Hong. The intelligent theory and technology of mine ventilation[J]. Journal of China Coal Society,2020,45(6):2236-2247.

[11] 游青山. 一种矿用超声波风速传感器的设计[J]. 煤矿安全,2017,48(1):88-91. YOU Qingshan. Design for an mine-used ultrasonic air velocity sensor[J]. Safety in Coal Mines,2017,48(1):88-91.

[12] 黄吉葵. 高精度超声波风速风向仪测量系统设计与实现[D]. 成都:电子科技大学,2019. HUANG Jikui. Design and implementation of high precision ultrasonic anemometer measuring system[D]. Chengdu:University of Electronic Science and Technology of China,2019.

[13] 刘华欣. 基于超声波传感器的风速风向测量研究[J]. 仪表技术与传感器,2018(12):101-104,110. LIU Huaxin. Research on wind speed and direction measurement based on ultrasonic sensor[J]. Instrument Technique and Sensor,2018(12):101-104,110.

[14] 褚卫华,顾正华. 风洞超声波风速风向三维测量装置设计与实现[J]. 自动化与仪器仪表,2023(1):36-41,47. CHU Weihua,GU Zhenghua. Development of ultrasonic three-dimensional wind speed and direction measuring device for wind tunnel[J]. Automation & Instrumentation,2023(1):36-41,47.

[15] 楚航,赵佳佳. 基于STM32F4的超声波测风速风向仪的设计[J]. 自动化技术与应用,2017,36(7):133-136. CHU Hang,ZHAO Jiajia. Design of ultrasonic measuring wind speed and direction instrument based on STM32F4[J]. Techniques of Automation and Applications,2017,36(7):133-136.

[16] 罗永豪. 巷道断面风速分布与煤矿通风系统实时诊断理论研究[D]. 太原:太原理工大学,2015. LUO Yonghao. Theoretical study on wind velocity distribution in the section of roadway and real time diagnostics on mine ventilation systems[D]. Taiyuan:Taiyuan University of Technology,2015.

[17] 冉霞,游青山. 基于时差法的矿用超声波风速传感器[J]. 煤矿安全,2015,46(7):116-119. RAN Xia,YOU Qingshan. Mine-used ultrasonic air velocity sensor based on time difference method[J]. Safety in Coal Mines,2015,46(7):116-119.

[18] 李秉芮,刘娜,井上雅弘. 高精度矿用超声波风速测量仪设计[J]. 工矿自动化,2022,48(2):119-124. LI Bingrui,LIU Na,MASAHIRO Inoue. Design of high precision mine ultrasonic anemometer[J]. Industry and Mine Automation,2022,48(2):119-124.

[19] 丁向辉,李平. 基于FPGA和DSP的超声波风向风速测量系统[J]. 应用声学,2011,30(1):46-52. DING Xianghui,LI Ping. An ultrasonic anemometer based on DSP and FPGA[J]. Applied Acoustics,2011,30(1):46-52.

[20] SHAN Zebiao,XIE Xiaoran,LIU Xiaosong. Wind speed and direction measurement based on three mutually transmitting ultrasonic sensors[J]. IEEE Geoscience and Remote Sensing Letters,2023,20:1-5.

[21] ZHAO Chen,CHEN Zezong,LI Jian,et al. Wind direction estimation using small-aperture HF radar based on a circular array[J]. IEEE Transactions on Geoscience and Remote Sensing,2020,58(4):2745-2754. DOI: 10.1109/TGRS.2019.2955077

下载:

下载: