Research on key technologies of coal mine intelligent excavation

-

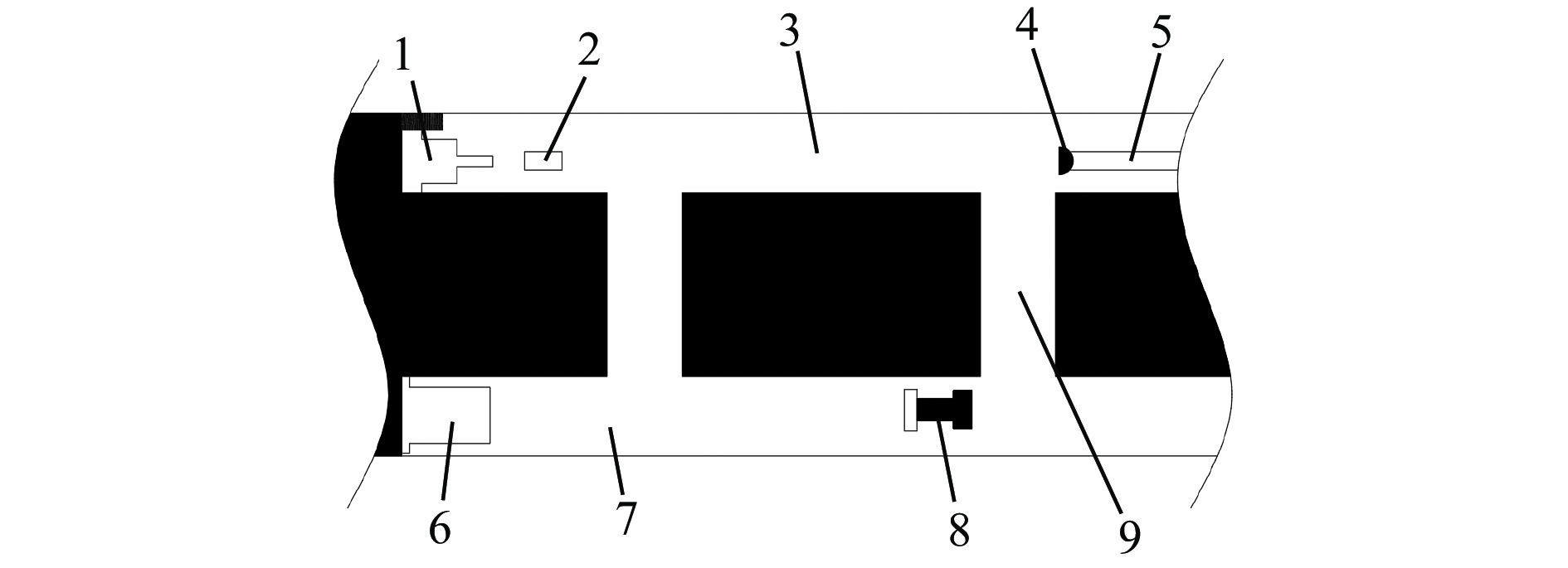

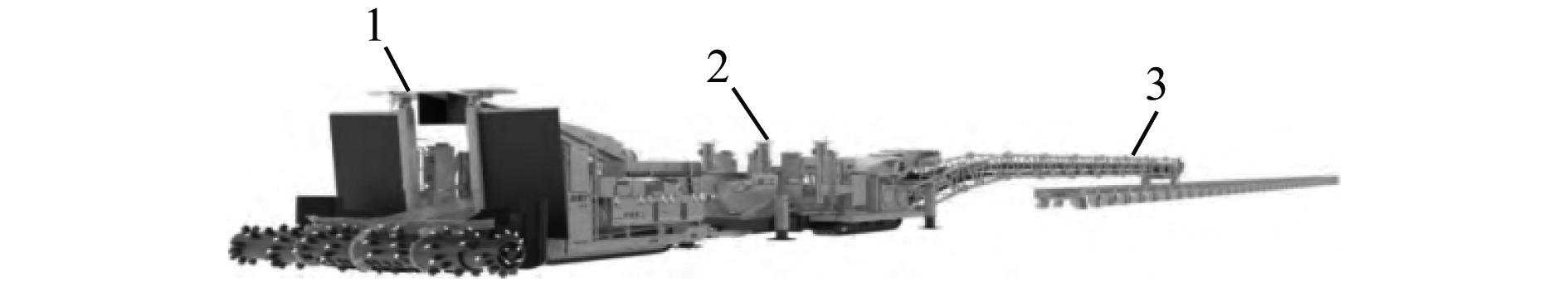

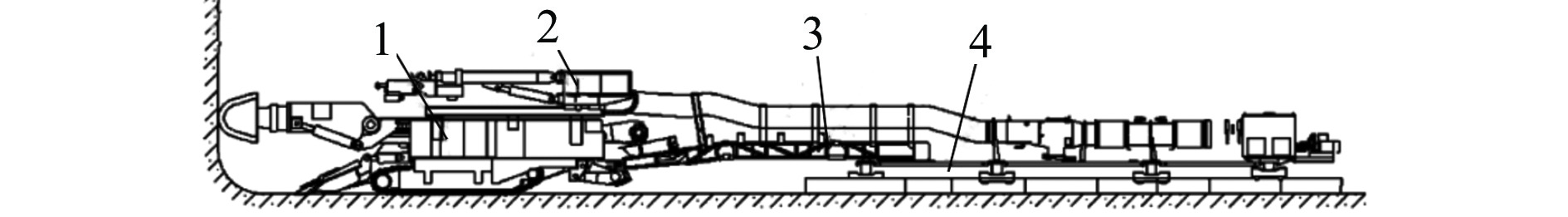

摘要: 介绍了近年来煤矿巷道掘进主要技术(悬臂式掘进机综掘技术、连续采煤机掘进技术及掘锚一体化掘进技术)的研究成果,分析了这3种主要巷道掘进技术在我国的适用性及推广价值,指出:① 悬臂式掘进机综掘技术仅能“前掘后锚”,掘进与支护的过程不能同时进行,限制了掘进效率。② 连续采煤机掘进技术仅可在近水平煤层条件下进行,且对顶板的稳定程度有一定要求,适用性不强。③ 掘锚一体化掘进技术仅适用于巷道断面大的单巷快速掘进,所用到的掘锚一体机机身大且价格昂贵,并对所掘进巷道的底板稳定性有一定的要求。相比连续采煤机掘进技术,掘锚一体化掘进技术在我国有较好的应用前景。将原有掘进机的掘进功能拓展为掘进兼支护的功能,这对掘锚一体化掘进技术的研究与普及可起到推动作用。分析了近年来煤矿巷道机器人化智能掘进技术中智能截割、远程智能监控、智能协同控制3个方面的研究成果,得出:① 智能截割技术主要集中在对煤岩自适应识别方面的研究。② 远程智能监控技术已从远程实时监测向远程可视化监控方向发展,虚拟仿真技术的发展将井下掘进巷道的情况可视化地展现在地面,并将控制信号反馈到掘进工作面来对掘进工作面掘进机组进行远程同步控制,成为当前巷道掘进远程监控智能化的重要标志。③ 目前针对智能协同控制技术的研究较少。探讨了煤矿巷道掘进智能化的发展方向:加强掘进设备集成协同化、设备模块化组合、5G矿用无线网络设备、掘进远程智能监控系统及难掘慢掘巷道掘进工程等方面的研究。Abstract: This paper introduces the research results of the main coal mine roadway excavation technologies in recent years. The technologies include cantilever roadheader comprehensive excavation technology, continuous shearer tunneling technology, and integrated excavation technology. The applicability and promotion value of these three main roadway excavation technologies in China is analyzed. The following points are pointed out. ① The comprehensive excavation technology of the cantilever roadheader can only "excavate before anchoring". The excavation and support processes cannot be carried out simultaneously, which limits the excavation efficiency. ② The continuous shearer tunneling technology can only be carried out in near horizontal coal seam conditions. It has certain requirements for the stability of the roof. The applicability is weak. ③ The integrated excavation technology is only suitable for rapid excavation of single roadways with large cross-sections. The integrated excavation and anchoring machine used is large and expensive. The machine has certain requirements for the stability of the bottom plate of the excavated roadways. Compared to the continuous mining machine excavation technology, the integrated excavation technology has a good application prospect in China. Expanding the excavation function of the original roadheader to the function of excavation and support can promote the research and application of integrated excavation and anchoring technology. The study analyzes the research achievements of intelligent cutting, remote intelligent monitoring, and intelligent collaborative control in the robotized intelligent excavation technology of coal mine roadways in recent years. The following points are concluded. ① Intelligent cutting technology mainly focuses on the research of adaptive recognition of coal and rock. ② Remote intelligent monitoring technology has evolved from remote real-time monitoring to remote visual monitoring. The development of virtual simulation technology visualizes the situation of underground excavation roadways on the ground. And it feeds back control signals to the excavation working face to remotely synchronize and control the excavation working face roadheader unit. This becomes an important symbol of the current intelligent remote monitoring of roadway excavation. ③ There is currently limited research on intelligent collaborative control technology. This study explores the development directions of intelligent coal mine roadway excavation. The directions include strengthening the integration and collaboration of excavation equipment, modular combination of equipment, 5G mining wireless network equipment, remote intelligent monitoring system for excavation, and research on difficult and slow excavation roadway excavation engineering.

-

-

-

[1] 王虹. 我国综合机械化掘进技术发展40 a[J]. 煤炭学报,2010,35(11):1815-1820. DOI: 10.13225/j.cnki.jccs.2010.11.009 WANG Hong. The 40 years developmental review of the fully mechanized mine roadway heading technology in China[J]. Journal of China Coal Society,2010,35(11):1815-1820. DOI: 10.13225/j.cnki.jccs.2010.11.009

[2] 王国法,刘峰,孟祥军,等. 煤矿智能化(初级阶段)研究与实践[J]. 煤炭科学技术,2019,47(8):1-36. WANG Guofa,LIU Feng,MENG Xiangjun,et al. Research and practice on intelligent coal mine construction(primary stage)[J]. Coal Science and Technology,2019,47(8):1-36.

[3] 王虹. 我国煤矿巷道掘进技术和装备的现状与发展[J]. 煤炭科学技术,2010,38(1):57-62. WANG Hong. Present status and development of mine roadway heading technology and equipment in China coal mine[J]. Coal Science and Technology,2010,38(1):57-62.

[4] 张科学. 综掘工作面智能化开采技术研究[J]. 煤炭科学技术,2017,45(7):106-111. DOI: 10.13199/j.cnki.cst.2017.07.019 ZHANG Kexue. Study on intelligent mining technology of fully-mechanized heading face[J]. Coal Science and Technology,2017,45(7):106-111. DOI: 10.13199/j.cnki.cst.2017.07.019

[5] 惠兴田,田国宾,康高鹏,等. 煤巷掘进装备技术现状及关键技术探讨[J]. 煤炭科学技术,2019,47(6):11-16. HUI Xingtian,TIAN Guobin,KANG Gaopeng,et al. Discussion on equipment technology status and key technology of roadway driving[J]. Coal Science and Technology,2019,47(6):11-16.

[6] 张东宝. 煤巷智能快速掘进技术发展现状与关键技术[J]. 煤炭工程,2018,50(5):56-59. ZHANG Dongbao. Development status and key technology of intelligent rapid driving technology in coal seam roadway[J]. Coal Engineering,2018,50(5):56-59.

[7] 杨健健,张强,吴淼,等. 巷道智能化掘进的自主感知及调控技术研究进展[J]. 煤炭学报,2020,45(6):2045-2055. YANG Jianjian,ZHANG Qiang,WU Miao,et al. Research progress of autonomous perception and control technology for intelligent heading[J]. Journal of China Coal Society,2020,45(6):2045-2055.

[8] 吕志,朱建明,胡宇,等. 综掘巷道超前支护装置及其应用研究[J]. 金属矿山,2015(2):45-48. LYU Zhi,ZHU Jianming,HU Yu,et al. Forepoling device for fully mechanized roadway heading and its Aapplication[J]. Metal Mine,2015(2):45-48.

[9] 史德强,陆刚,秦帅韬,等. 综掘工作面掘进机截割速度的分析与研究[J]. 煤炭工程,2016,48(5):106-108. DOI: 10.11799/ce201605033 SHI Deqiang,LU Gang,QIN Shuaitao,et al. Analysis and research on cutting speed and fault tree of heading machine in fully mechanized heading face[J]. Coal Engineering,2016,48(5):106-108. DOI: 10.11799/ce201605033

[10] 王晨升,苏芳. 掘锚交叉综掘工艺工业性试验研究[J]. 工矿自动化,2016,42(9):43-47. WANG Chensheng,SU Fang. Study on industrial test of fully mechanized fast excavation technology of alternating with advancing or bolting[J]. Industry and Mine Automation,2016,42(9):43-47.

[11] 吴淼,李瑞,王鹏江,等. 基于数字孪生的综掘巷道并行工艺技术初步研究[J]. 煤炭学报,2020,45(增刊1):506-513. DOI: 10.13225/j.cnki.jccs.2019.1453 WU Miao,LI Rui,WANG Pengjiang,et al. Preliminary study on the parallel technology of fully mechanized roadway based on digital twin[J]. Journal of China Coal Society,2020,45(S1):506-513. DOI: 10.13225/j.cnki.jccs.2019.1453

[12] 李慧平. 连采机掘进工艺在综掘机掘进巷道中的应用[J]. 煤炭技术,2015,34(8):218-220. DOI: 10.13301/j.cnki.ct.2015.08.085 LI Huiping. Continuous mining machine driving technology application in excavation roadway digging machine in ensemble[J]. Coal Technology,2015,34(8):218-220. DOI: 10.13301/j.cnki.ct.2015.08.085

[13] 易香保,倪礼强. 大断面软岩巷道综掘快速施工技术[J]. 煤炭工程,2018,50(6):75-77. YI Xiangbao,NI Liqiang. Rapid construction technology of large section soft rock roadway[J]. Coal Engineering,2018,50(6):75-77.

[14] 李瑞,蒋威,王鹏江,等. 自移式临时支架的异步耦合调平控制方法[J]. 煤炭学报,2020,45(10):3625-3635. DOI: 10.13225/j.cnki.jccs.2019.1131 LI Rui,JIANG Wei,WANG Pengjiang,et al. Asynchronous coupling approach for leveling control of self-shifting temporary support[J]. Journal of China Coal Society,2020,45(10):3625-3635. DOI: 10.13225/j.cnki.jccs.2019.1131

[15] 符世琛,李一鸣,杨健健,等. 基于超宽带技术的掘进机自主定位定向方法研究[J]. 煤炭学报,2015,40(11):2603-2610. DOI: 10.13225/j.cnki.jccs.2015.7064 FU Shichen,LI Yiming,YANG Jianjian,et al. Research on autonomous positioning and orientation method of roadheader based on ultra wide-band technology[J]. Journal of China Coal Society,2015,40(11):2603-2610. DOI: 10.13225/j.cnki.jccs.2015.7064

[16] 刘延生. 唐口煤矿综掘机智能远程控制技术[J]. 工矿自动化,2020,46(9):27-32. DOI: 10.13272/j.issn.1671-251x.17537 LIU Yansheng. Intelligent remote control technology for fully-mechanized roadheader of Tangkou Coal Mine[J]. Industry and Mine Automation,2020,46(9):27-32. DOI: 10.13272/j.issn.1671-251x.17537

[17] 高云峰,马进功. 国产化连续采煤机在国内的应用发展现状[J]. 煤炭工程,2017,49(8):145-148. DOI: 10.11799/ce201708041 GAO Yunfeng,MA Jingong. Current application and development status of domestic continuous miner[J]. Coal Engineering,2017,49(8):145-148. DOI: 10.11799/ce201708041

[18] 张振,梁大海. 国产连续采煤机在神东矿区快速掘进中的应用[J]. 煤矿机械,2010,31(5):184-186. DOI: 10.3969/j.issn.1003-0794.2010.05.077 ZHANG Zhen,LIANG Dahai. Application in Shendong ore district of domestic dontinuous miner for fast tunneling[J]. Coal Mine Machinery,2010,31(5):184-186. DOI: 10.3969/j.issn.1003-0794.2010.05.077

[19] 翟慧兵,孔宏伟,陈军. 大采高工作面多巷连采机掘进技术研究[J]. 煤炭工程,2011,43(2):28-30. DOI: 10.3969/j.issn.1671-0959.2011.02.012 ZHAI Huibing,KONG Hongwei,CHEN Jun. Study on the tunneling technology of multi-lane continuous mining machine in large mining and high working face[J]. Coal Engineering,2011,43(2):28-30. DOI: 10.3969/j.issn.1671-0959.2011.02.012

[20] 贺安民. 连采机掘进半煤岩巷效率及工艺优化研究[J]. 煤炭工程,2013,45(增刊1):29-30,34. HE Anmin. Study on driving efficiency and technique optimization of continuous miner in semi coal and rock gateway[J]. Coal Engineering,2013,45(S1):29-30,34.

[21] 范晓东,闫红红,张宏,等. 连采机截齿安装角对截割性能的影响研究[J]. 煤矿机械,2019,40(12):32-35. FAN Xiaodong,YAN Honghong,ZHANG Hong,et al. Study on influence of cutting angle on cutting performance of continuous mining machine[J]. Coal Mine Machinery,2019,40(12):32-35.

[22] 梁大海,魏帅,闫飞. 连续采煤机台阶法掘进技术研究[J]. 煤炭技术,2022,41(5):58-61. DOI: 10.13301/j.cnki.ct.2022.05.015 LIANG Dahai,WEI Shuai,YAN Fei. Study on bench method driving technology of continuous miner[J]. Coal Technology,2022,41(5):58-61. DOI: 10.13301/j.cnki.ct.2022.05.015

[23] 王虹,王建利,张小峰. 掘锚一体化高效掘进理论与技术[J]. 煤炭学报,2020,45(6):2021-2030. WANG Hong,WANG Jianli,ZHANG Xiaofeng. Theory and technology of efficient roadway advance with driving and bolting integration[J]. Journal of China Coal Society,2020,45(6):2021-2030.

[24] 崔旭芳. 常村煤矿掘锚机快速成巷技术研究[J]. 金属矿山,2014(12):57-60. CUI Xufang. Research on technology of driving anchor machine quick tunneling in Changcun Coal Mine[J]. Metal Mine,2014(12):57-60.

[25] 吴建星,吴拥政. 基于掘锚一体机的煤巷锚杆支护参数及施工工艺优化研究[J]. 煤矿开采,2014,19(6):64-67. DOI: 10.13532/j.cnki.cn11-3677/td.2014.06.017 WU Jianxing,WU Yongzheng. Optimization of supporting parameters and construction technique of coal roadway based on driving and anchor machine[J]. Coal Mining Technology,2014,19(6):64-67. DOI: 10.13532/j.cnki.cn11-3677/td.2014.06.017

[26] 任水泉. 掘锚一体化技术在万利一矿的应用[J]. 煤炭工程,2015,47(2):47-49. DOI: 10.11799/ce201502015 REN Shuiquan. Application of driving-bolting integration technology in Wanli No.1 Coal Mine[J]. Coal Engineering,2015,47(2):47-49. DOI: 10.11799/ce201502015

[27] 陈大广. 掘锚一体化巷道支护参数分析与工序优化[J]. 煤矿安全,2017,48(10):224-227,231. DOI: 10.13347/j.cnki.mkaq.2017.10.059 CHEN Daguang. Roadway supporting parameters analysis and process optimization for excavation and bolting integration[J]. Safety in Coal Mines,2017,48(10):224-227,231. DOI: 10.13347/j.cnki.mkaq.2017.10.059

[28] 董庆,蔡志炯,赵洪. 掘锚一体机在特厚煤层大断面回采巷道支护中的应用[J]. 煤炭工程,2018,50(12):35-40. DONG Qing,CAI Zhijiong,ZHAO Hong. Application study on support technology for gateway of large section in extremely thick coal seam using intellectualized driving and anchor machine[J]. Coal Engineering,2018,50(12):35-40.

[29] 李旺年. 掘锚一体机机载锚杆钻机的研制[J]. 煤矿安全,2021,52(7):138-141. DOI: 10.13347/j.cnki.mkaq.2021.07.026 LI Wangnian. Development of bolting machine on anchor excavator machine[J]. Safety in Coal Mines,2021,52(7):138-141. DOI: 10.13347/j.cnki.mkaq.2021.07.026

[30] 范要辉. 六臂掘锚机的设计研究[J]. 煤炭技术,2021,40(8):205-207. FAN Yaohui. Design and research of six-arm bolter-miner[J]. Coal Technology,2021,40(8):205-207.

[31] 杨健健,张强,王超,等. 煤矿掘进机的机器人化研究现状与发展[J]. 煤炭学报,2020,45(8):2995-3005. YANG Jianjian,ZHANG Qiang,WANG Chao,et al. Status and development of robotization research on roadheader for coal mines[J]. Journal of China Coal Society,2020,45(8):2995-3005.

[32] 田劼. 悬臂掘进机掘进自动截割成形控制系统研究[D]. 北京: 中国矿业大学(北京), 2010. TIAN Jie. Research on boom-type roadheader auto cutting and profiling control system[D]. Beijing: China University of Mining & Technology-Beijing, 2010.

[33] 王苏彧. 悬臂式掘进机记忆截割及自动截割控制方法研究[D]. 北京: 中国矿业大学(北京), 2014. WANG Suyu. Study on memory cutting and automatic cutting control method of boom-type roadheader[D]. Beijing: China University of Mining & Technology-Beijing, 2014.

[34] 伍普照. 悬臂式掘进机智能截割控制系统研究与设计[J]. 中国煤炭,2017,43(8):100-104. DOI: 10.3969/j.issn.1006-530X.2017.08.025 WU Puzhao. Research and design of intelligent cutting control system for boom-type roadheader[J]. China Coal,2017,43(8):100-104. DOI: 10.3969/j.issn.1006-530X.2017.08.025

[35] 谢苗,李晓婧,刘治翔. 基于PID的掘进机横摆速度智能控制[J]. 机械设计与研究,2019,35(1):125-127,132. XIE Miao,LI Xiaojing,LIU Zhixiang. The intelligent control of roadheaders yaw velocity is established based on neural network PID control method[J]. Machine Design & Research,2019,35(1):125-127,132.

[36] 张德义,刘送永,贾新庆,等. 基于红外热像的夹矸巷道断面记忆截割试验研究[J]. 煤炭学报,2021,46(10):3377-3385. ZHANG Deyi,LIU Songyong,JIA Xinqing,et al. Experimental study on memory cutting of roadway cross-section containing gangue based on infrared thermography[J]. Journal of China Coal Society,2021,46(10):3377-3385.

[37] 王鹏江,杨阳,王东杰,等. 悬臂式掘进机煤矸智能截割控制系统与方法[J]. 煤炭学报,2021,46(增刊2):1124-1134. WANG Pengjiang,YANG Yang,WANG Dongjie,et al. Intelligent cutting control system and method of coal and gangue in robotic roadheader[J]. Journal of China Coal Society,2021,46(S2):1124-1134.

[38] 伍小杰,孙新贺,刘贺,等. 悬臂式掘进机远程监控系统设计[J]. 煤炭科学技术,2011,39(3):87-90. WU Xiaojie,SUN Xinhe,LIU He,et al. Design on remote monitoring and control system of boom type mine roadheader[J]. Coal Science and Technology,2011,39(3):87-90.

[39] 张敏骏,臧富雨,吉晓冬,等. 掘进机远程监控系统设计与位姿检测精度验证[J]. 煤炭科学技术,2018,46(12):48-53. ZHANG Minjun,ZANG Fuyu,JI Xiaodong,et al. Design of remote monitoring system for roadheader and accuracy verification of position and posture detection[J]. Coal Science and Technology,2018,46(12):48-53.

[40] 张旭辉,陈利,马宏伟,等. 煤矿掘进机器人虚拟仿真与远程控制系统[J]. 工矿自动化,2016,42(12):78-83. ZHANG Xuhui,CHEN Li,MA Hongwei,et al. Virtual simulation and remote control system for coal mine roadheader robot[J]. Industry and Mine Automation,2016,42(12):78-83.

[41] 张旭辉,谢亚洲. 基于DSP的悬臂式掘进机控制系统设计[J]. 煤炭工程,2019,51(12):172-176. ZHANG Xuhui,XIE Yazhou. Design of roadheader control system based on DSP[J]. Coal Engineering,2019,51(12):172-176.

[42] 张旭辉,张超,王妙云,等. 数字孪生驱动的悬臂式掘进机虚拟操控技术[J]. 计算机集成制造系统,2021,27(6):1617-1628. DOI: 10.13196/j.cims.2021.06.008 ZHANG Xuhui,ZHANG Chao,WANG Miaoyun,et al. Digital twin-driven virtual control technology of cantilever roadheader[J]. Computer Integrated Manufacturing Systems,2021,27(6):1617-1628. DOI: 10.13196/j.cims.2021.06.008

[43] 郝俊信. 综掘机远程可视化智能掘进技术的研究[J]. 煤炭科学技术,2021,49(增刊2):274-279. HAO Junxin. Research on long-distance visual intelligent tunneling technology of full-mechanized driving machine[J]. Coal Science and Technology,2021,49(S2):274-279.

[44] 呼守信. 高效快速掘进系统的协同控制[J]. 工矿自动化,2017,43(4):86-88. HU Shouxin. Cooperative control of high-efficient and rapid excavation system[J]. Industry and Mine Automation,2017,43(4):86-88.

[45] 程凤霞. 综掘成套装备协同联动控制系统设计[J]. 自动化仪表,2020,41(6):96-99. CHENG Fengxia. Design of coordinated linkage control system of comprehensive excavation equipment[J]. Process Automation Instrumentation,2020,41(6):96-99.

[46] 马宏伟,王鹏,王世斌,等. 煤矿掘进机器人系统智能并行协同控制方法[J]. 煤炭学报,2021,46(7):2057-2067. MA Hongwei,WANG Peng,WANG Shibin,et al. Intelligent parallel cooperative control method of coal mine excavation robot system[J]. Journal of China Coal Society,2021,46(7):2057-2067.

-

期刊类型引用(6)

1. 杜京义,党梦珂,乔磊,魏美婷,郝乐. 基于改进时空图卷积神经网络的钻杆计数方法. 工矿自动化. 2023(01): 90-98 .  本站查看

本站查看

2. 张艳花,白尚旺. 煤矿井下承人装置违规检测研究. 计算机与数字工程. 2023(03): 700-705 .  百度学术

百度学术

3. 张栋,姜媛媛. 基于改进MobileNetV2的钻杆计数方法. 工矿自动化. 2022(10): 69-75 .  本站查看

本站查看

4. 张栋,姜媛媛. 融合注意力机制与逆残差结构的轻量级钻机目标检测方法. 电子测量与仪器学报. 2022(11): 201-210 .  百度学术

百度学术

5. 魏力,云霄,程小舟,孙彦景. 井下复杂环境人员重识别研究. 工矿自动化. 2021(06): 63-70 .  本站查看

本站查看

6. 荣耀,安晓宇. 智能化开采中视频信息的应用现状及展望. 煤炭科学技术. 2021(S1): 119-123 .  百度学术

百度学术

其他类型引用(4)

下载:

下载: