Hydraulic support digital twin joint modeling method

-

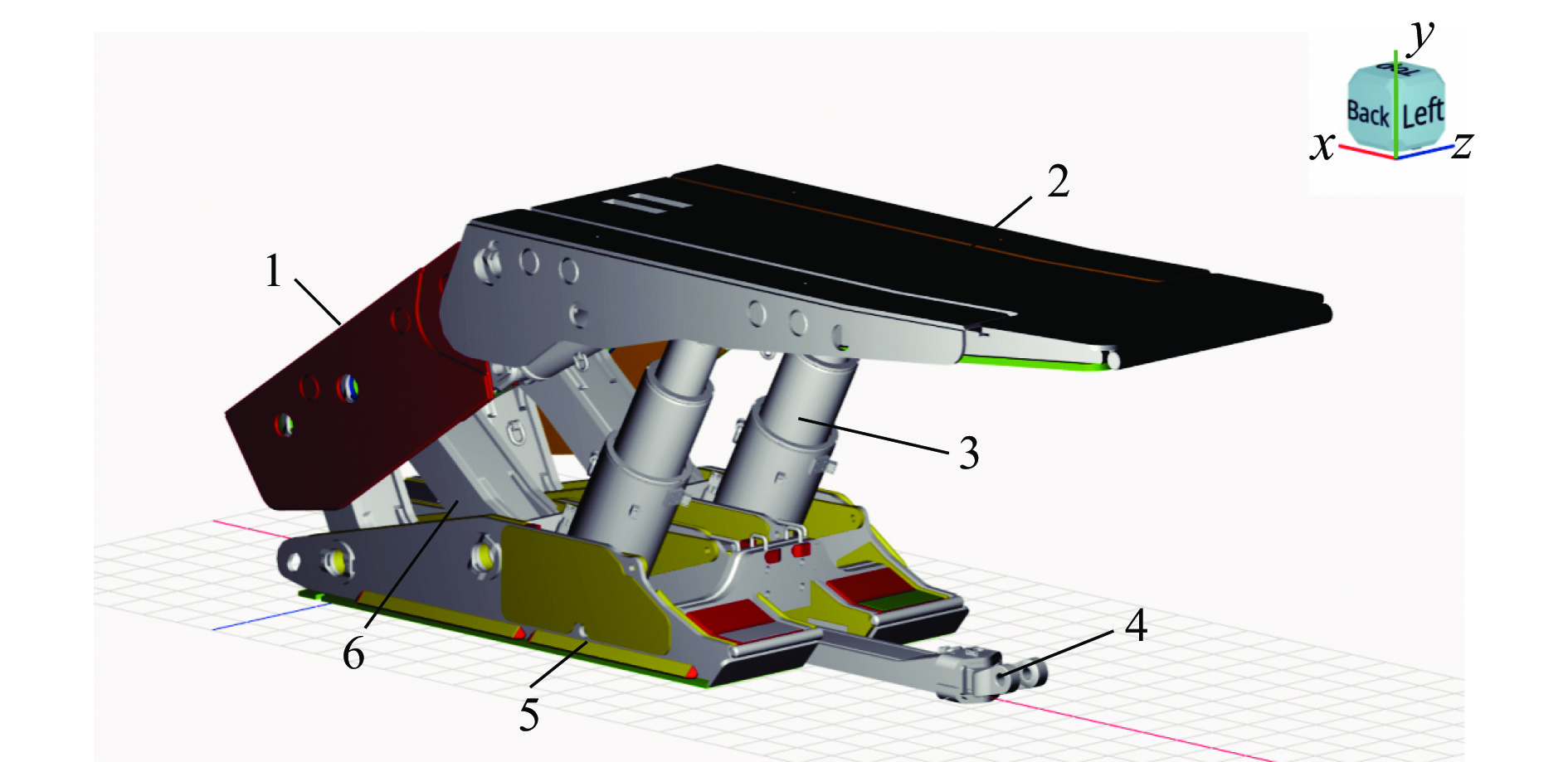

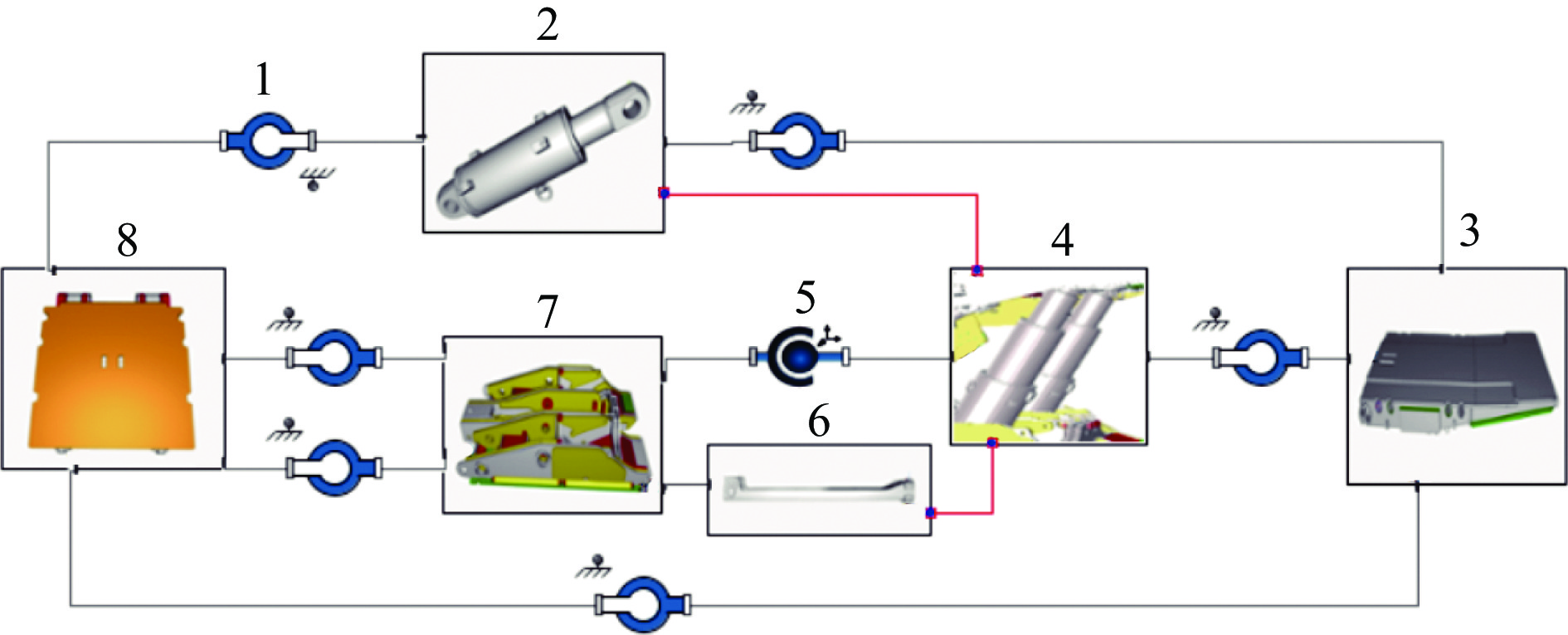

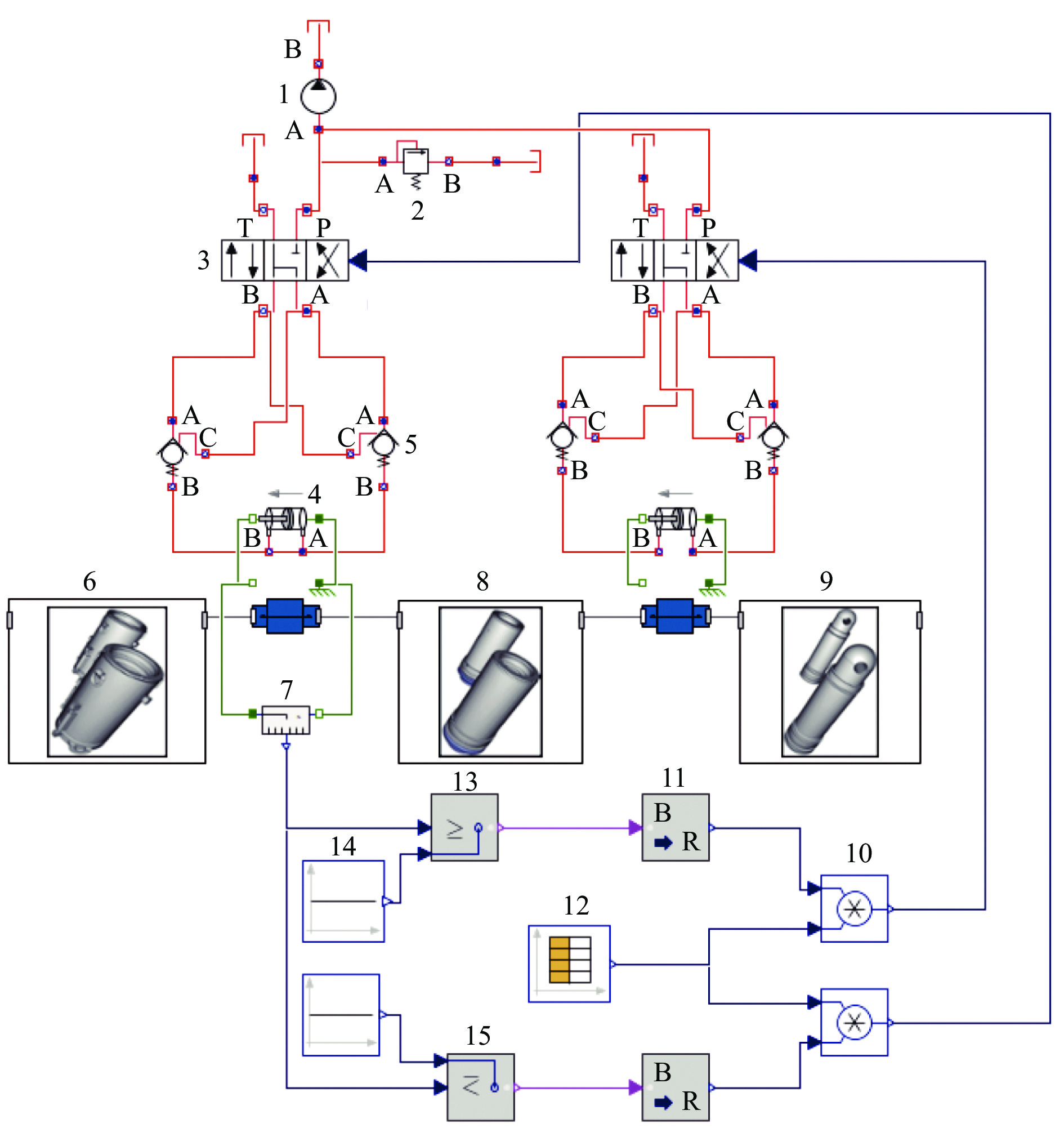

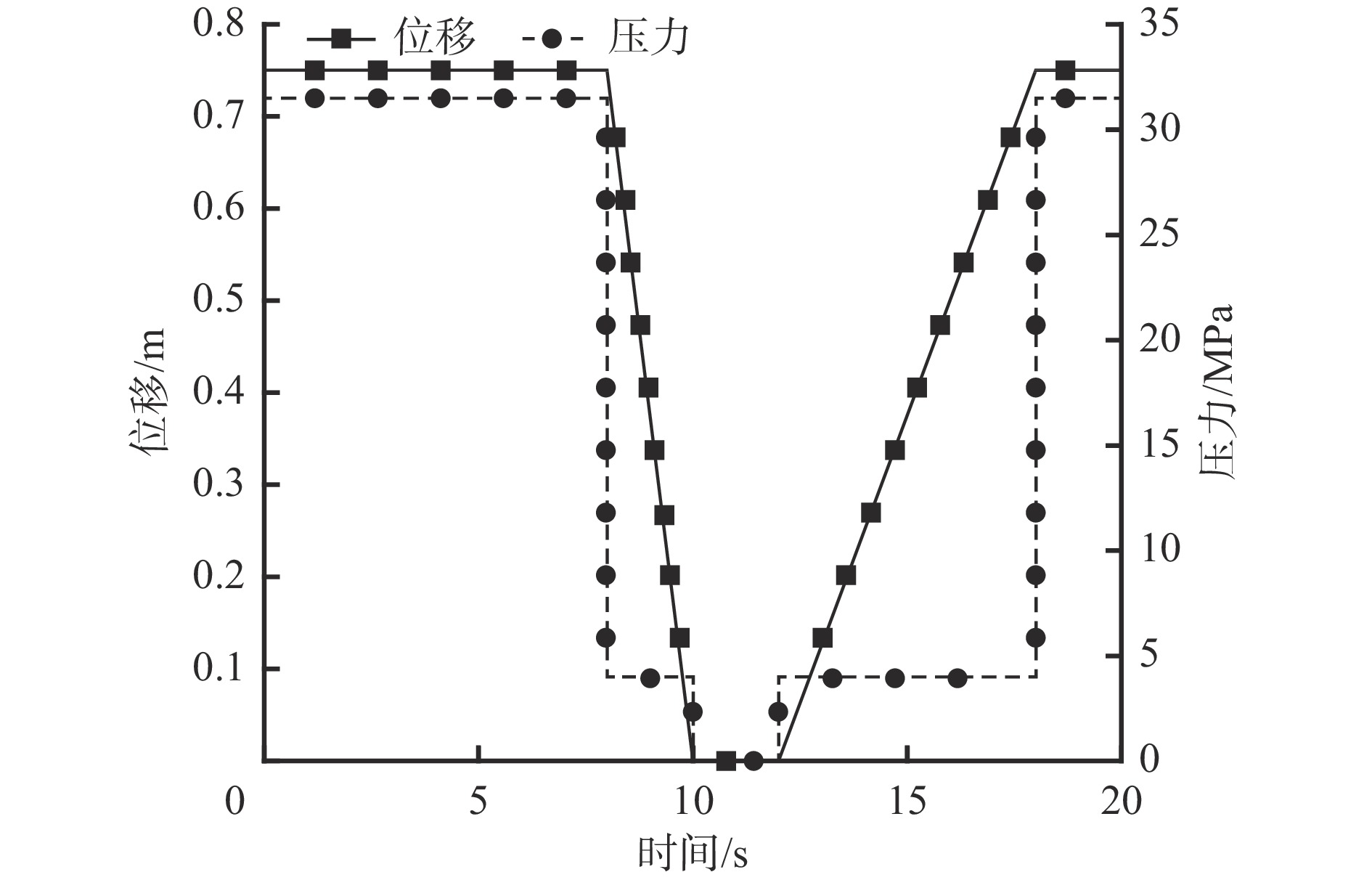

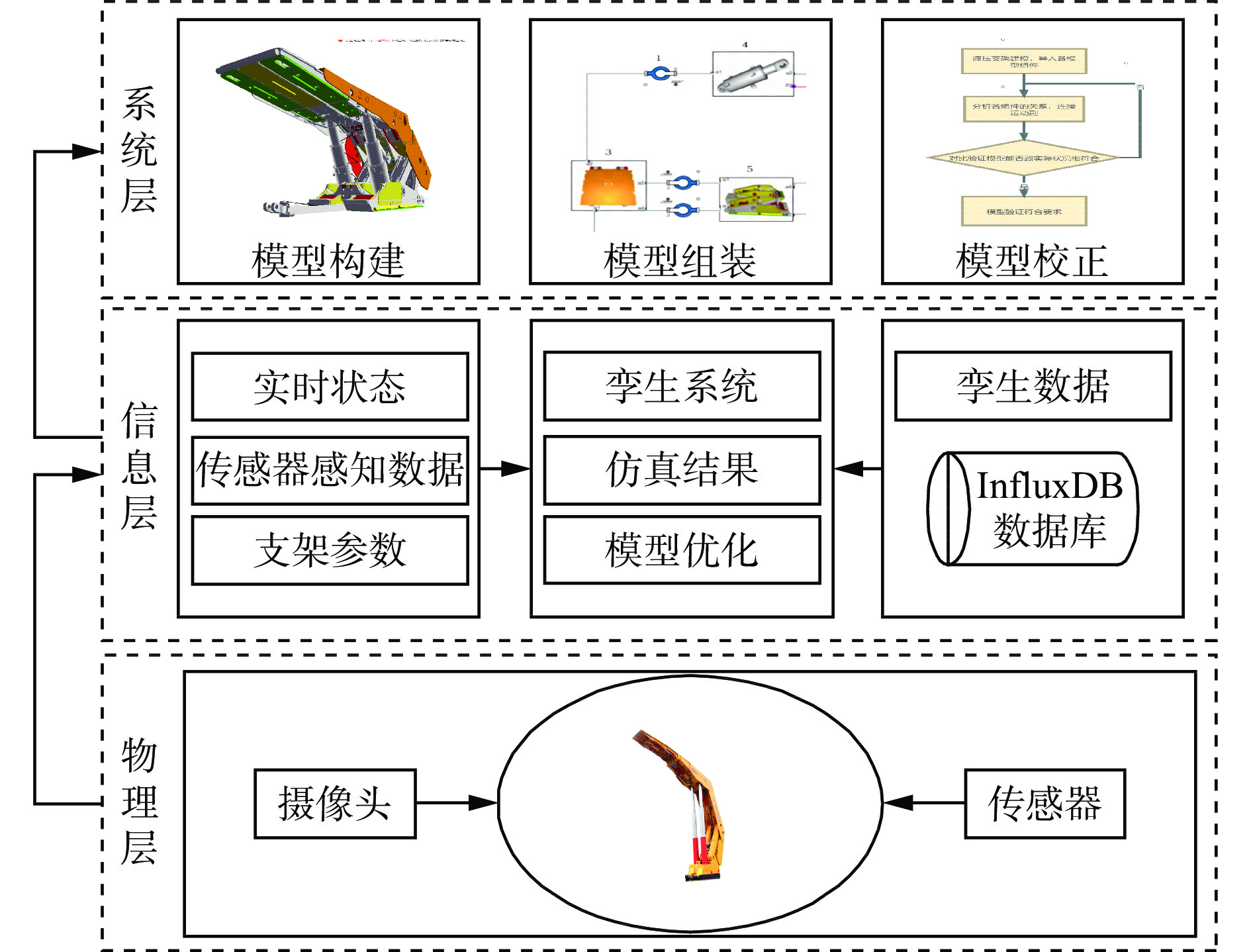

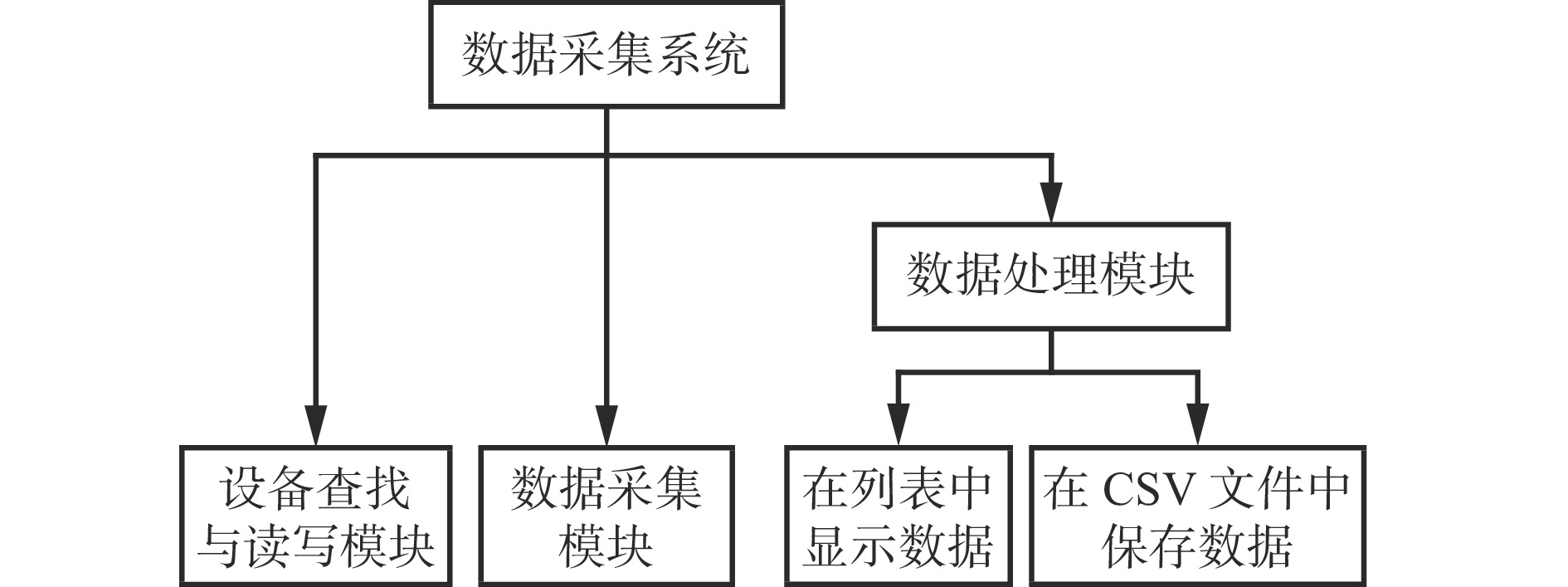

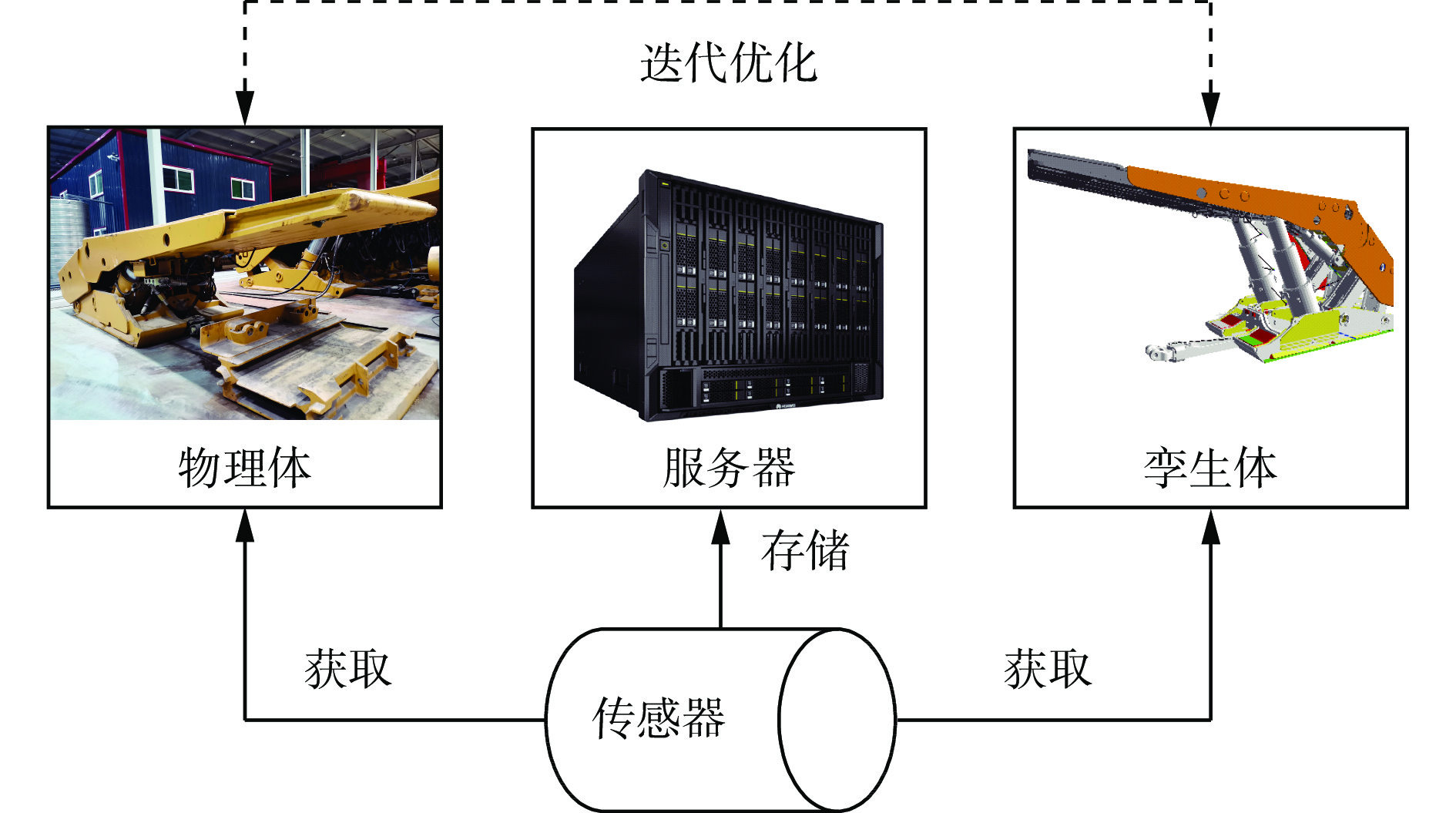

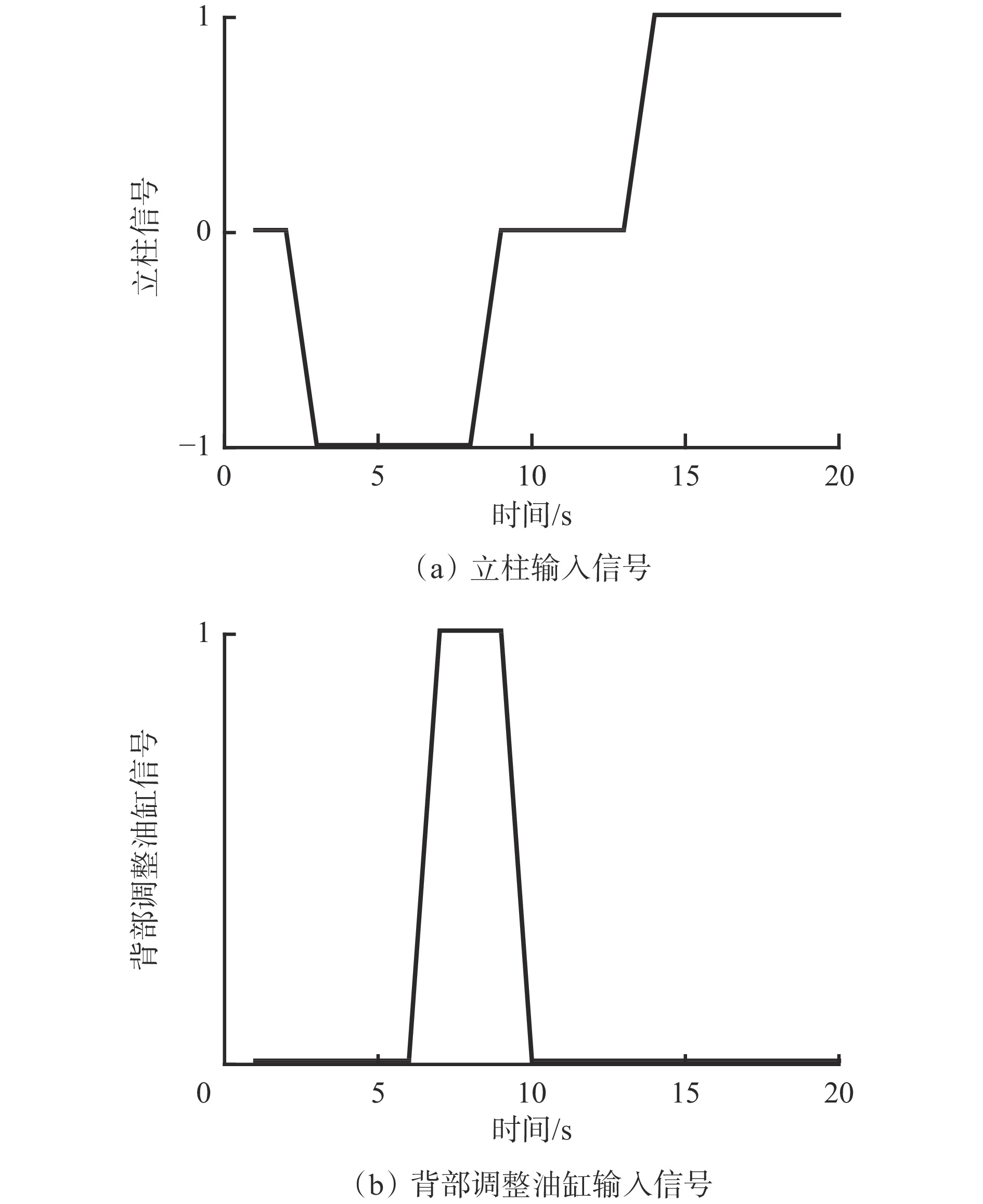

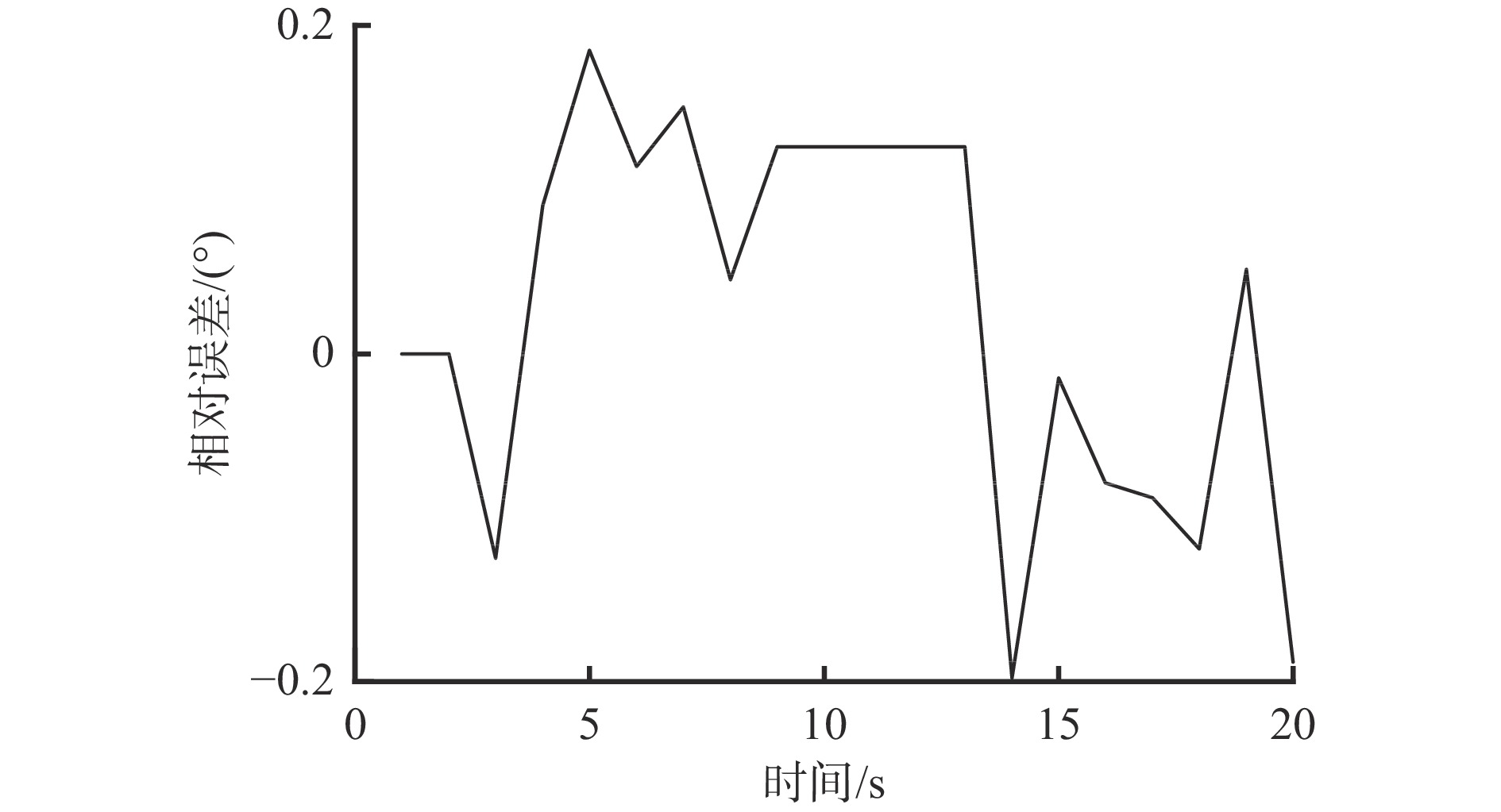

摘要: 目前液压支架建模方法存在建模方式单一、缺乏模型内部动作表达等问题,难以实现数字孪生模型的深度知识挖掘,且液压支架的建模只单独研究机械或者液压部分,很难掌握其整体动态特性。针对上述问题,以掩护式液压支架ZY6800/08/18D作为研究对象,提出了一种液压支架数字孪生体联合建模方法。利用SolidWorks软件建立液压支架机械系统和液压系统的三维实体模型,将三维实体模型生成.sldasm格式文件导入MapleSim软件中,使用运动副连接机械部分,液压元件连接液压部分,建立液压支架机械系统孪生模型和液压系统孪生模型,二者联合,与物理体通过数据库进行数据交互与模型优化。为了使模型1∶1映射物理体,建立了液压支架数字孪生体,包括系统层、信息层、物理层。对构建好的液压支架数字孪生体进行虚实一致性实验,在物理体与孪生体立柱输入相同信号的条件下分析二者连杆的角度变化是否一致,验证模型的合理性与准确性。结果表明:物理体与孪生体连杆角度拟合度为0.986,接近1,拟合程度较好,表明真实数据驱动下的孪生模型位姿信息与物理体运行结果基本一致;连杆角度的整体误差为−0.198~ +0.185°,在倾角传感器精度范围内,满足精度要求。数字孪生模型运动规律符合液压支架实际运动状态,实现了物理体与其孪生体的相互映射和交互融合。Abstract: The existing hydraulic support modeling method has the problems of single modeling mode and lack expression of internal actions of the model. It is difficult to realize deep knowledge mining of the digital twin model. The modeling of hydraulic support only studies the mechanical or hydraulic parts separately. It is difficult to master its overall dynamic characteristics. In order to solve the above problems, taking the shield hydraulic support ZY6800/08/18D as the research object, a hydraulic support digital twin joint modeling method is proposed. The three-dimensional solid models of the mechanical system and the hydraulic system of the hydraulic support are established by using the SolidWorks software. The three-dimensional solid model is imported into the MapleSim software by .sldasm file format. The kinematic pair is used for connecting the mechanical part, and the hydraulic element is used for connecting the hydraulic part. The twin models of the mechanical system and the hydraulic system of the hydraulic support are established. The twin models are combined to carry out data interaction and model optimization with the physical entity through a database. In order to make the model one to one mapping physical entity, the hydraulic support digital twin is established, including system layer, information layer and physical layer. The consistency experiment of virtual and real is carried out on the digital twin of the hydraulic support. Under the condition of inputting the same signal into the physical entity and the twin, the consistency of the angle change of the connecting rod between the physical entity and the twin is analyzed. The rationality and accuracy of the model are verified. The results show that the fitting degree of the angle of the connecting rod between the physical entity and the twin is 0.986, which is close to 1. The fitting degree is good, which indicates that the position and attitude information of the twin model driven by real data is basically consistent with the running result of the physical entity. The overall angle error of the connecting rod is from −0.198° to +0.185°, which meets the precision requirements within the precision range of the tilt sensor. The motion law of the digital twin model conforms to the actual motion state of the hydraulic support. The mutual mapping and mutual fusion between the physical entity and the digital twin are realized.

-

Keywords:

- hydraulic support /

- digital twin /

- mechanical system /

- hydraulic system /

- joint modeling /

- physical entity /

- twin /

- virtual reality consistency

-

0. 引言

在提升机、采煤机和通风机等常用煤矿机械设备中,滚动轴承作为基本且重要的机械元件得到广泛应用[1]。由于煤矿机械设备工作环境恶劣,容易造成滚动轴承故障[2],不仅影响煤矿机械设备的稳定运行,甚至造成严重的经济损失和人身安全事故。因此,对煤矿机械设备滚动轴承进行故障诊断十分必要。

传统的故障诊断方法有基于模型的方法和基于信号处理与分析的方法[3]。基于模型的方法需要通过对设备的机理结构进行分析,建立设备的数学模型。然而,实际中设备结构往往比较复杂,同时存在非线性和强耦合的特点,建立精确的数学模型比较困难,难以达到满意的故障诊断结果。基于信号处理与分析的方法通过分析信号中包含故障信息的特征进行故障诊断,主要分为时域法、频域法和时频域法等[4],但需要有信号处理与分析相关经验和知识的人来提取故障特征,同时由于滚动轴承振动信号成分复杂,具有非平稳和耦合等特性,故障特征提取往往较困难。

近年来,随着人工智能的发展,人工神经网络、支持向量机和聚类分析等机器学习方法开始应用于故障诊断[5],这些方法一定程度上提高了故障诊断准确率,但浅层的模型结构对复杂数据的特征学习能力有限。深度学习模型通过构建深层次网络结构,形成强大的特征学习能力,实现数据深层次特征提取和优化,从而克服了浅层机器学习方法的不足[6]。卷积神经网络作为一种深度学习算法,具有特征提取能力强的特点,被引入滚动轴承故障诊断中。张伟[7]利用数据增强技术对滚动轴承数据进行重叠采样得到数据样本,使用卷积神经网络对轴承进行故障诊断。陈晓雷等[8]使用卷积神经网络对滚动轴承原始振动数据进行特征提取,并结合双向长短期记忆和注意力机制,实现滚动轴承故障诊断。赵小强等[9]对卷积神经网络进行改进,设计了多尺度特征提取模块,实现变工况和噪声环境下的滚动轴承故障诊断。宫文峰等[10]将传统卷积神经网络的全连接部分用全局池化代替,解决了传统卷积神经网络参数多的问题,并且结合了数据增强和Dropout等技术实现滚动轴承故障诊断。

常规的卷积神经网络可通过增加网络深度来提高模型学习能力,但随着网络深度加深,会出现梯度弥散或消失,导致模型难以训练[11]。密集连接卷积网络(Densely Connected Convolutional Networks,DenseNet)通过密集连接机制,使网络中层与层之间建立联系,加强了特征信息的传递,确保特征信息得到充分利用,从而可有效缓解梯度消失问题[12]。然而,直接将滚动轴承振动信号转换成一维或二维图像作为DenseNet的输入,往往不能保留信号间的时间相关性,导致信号信息丢失[13]。鉴于此,本文将马尔可夫变迁场(Markov Transition Field,MTF)和DenseNet相结合进行滚动轴承故障诊断。通过MTF对滚动轴承振动数据进行编码,将一维时间序列信号转换为二维图像,使特征信息得到充分保留;将二维图像作为DenseNet的输入进行特征提取,可增强特征信息传播,使特征信息得到充分利用,从而实现滚动轴承故障精确诊断。

1. MTF

假设时间序列

$X = \{ {x_1},{x_2}, \cdots ,{x_n}\} $ ,xi为第i(i=1,2,…,n,n为采样点数)个采样信号。首先,根据时间序列取值定义$Q$ 个区域qj(j=1,2,…,Q),使每个${x_i}$ 都能映射到一个${q_j}$ 。然后,计算各${q_j}$ 之间的转移概率,得到一个维度为$Q \times Q$ 的马尔可夫转移矩阵[14]:$$ \begin{split} & {\boldsymbol{W}} = \left[ {\begin{array}{*{20}{c}} {{w_{11}}} & {{w_{12}}} & \cdots & {{w_{1Q}}} \\ {{w_{21}}} & {{w_{22}}} & \cdots & {{w_{2Q}}} \\ \vdots & \vdots & {} & \vdots \\ {{w_{Q1}}} & {{w_{Q2}}} & \cdots & {{w_{QQ}}} \end{array}} \right] = \\ & \left[ {\begin{array}{*{20}{c}} {P ( {{x_i} \in {q_1}\left| {{x_{i - 1}} \in {q_1}} \right.} ) } & {P ( {{x_i} \in {q_1}\left| {{x_{i - 1}} \in {q_2}} \right.} ) } & \cdots & {P ( {{x_i} \in {q_1}\left| {{x_{i - 1}} \in {q_Q}} \right.} ) } \\ {P ( {{x_i} \in {q_2}\left| {{x_{i - 1}} \in {q_1}} \right.} ) } & {P ( {{x_i} \in {q_2}\left| {{x_{i - 1}} \in {q_2}} \right.} ) } & \cdots & {P ( {{x_i} \in {q_2}\left| {{x_{i - 1}} \in {q_Q}} \right.} ) } \\ \vdots & \vdots & {} & \vdots \\ {P ( {{x_i} \in {q_Q}\left| {{x_{i - 1}} \in {q_1}} \right.} ) } & {P ( {{x_i} \in {q_Q}\left| {{x_{i - 1}} \in {q_2}} \right.} ) } & \cdots & {P ( {{x_i} \in {q_Q}\left| {{x_{i - 1}} \in {q_Q}} \right.} ) } \end{array}} \right]\\{} \end{split} $$ (1) 式中:wjk(k=1,2,…,Q)为区域

${q_k}$ 中的一个采样信号后面跟随区域${q_j}$ 中的一个采样信号的概率,${w_{jk}} = P\left( {{x_i} \in {q_j}\left| {{x_{i - 1}} \in {q_k}} \right.} \right)$ 。最后,通过将每个概率按时间顺序排列来扩展马尔可夫转移矩阵,从而生成

$n \times n$ 的MTF矩阵M。$$\begin{split} & {\boldsymbol{ M}} = \left[ {\begin{array}{*{20}{c}} {{M_{11}}} & {{M_{12}}} & \cdots & {{M_{1n}}} \\ {{M_{21}}} & {{M_{22}}} & \cdots & {{M_{2n}}} \\ \vdots & \vdots & {} & \vdots \\ {{M_{n1}}} & {{M_{n2}}} & \cdots & {{M_{nn}}} \end{array}} \right] = \\ & \left[ {\begin{array}{*{20}{c}} {P( {{x_1} \in {q_j} \to {x_1} \in {q_k}} ) } & {P( {{x_1} \in {q_j} \to {x_2} \in {q_k}} ) } & \cdots & {P( {{x_1} \in {q_j} \to {x_n} \in {q_k}} ) } \\ {P( {{x_2} \in {q_j} \to {x_1} \in {q_k}} ) } & {P( {{x_2} \in {q_j} \to {x_2} \in {q_k}} ) } & \cdots & {P( {{x_2} \in {q_j} \to {x_n} \in {q_k}} ) } \\ \vdots & \vdots & {} & \vdots \\ {P( {{x_n} \in {q_j} \to {x_1} \in {q_k}} ) } & {P( {{x_n} \in {q_j} \to {x_2} \in {q_k}} ) } & \cdots & {P( {{x_n} \in {q_j} \to {x_n} \in {q_k}} ) } \end{array}} \right]\\{} \end{split} $$ (2) 式中:Mhm(h,m=1,2,…,n)为从

$ {x}_{h} $ 映射的区域${q_j}$ 到$ {x}_{m} $ 映射的区域${q_k}$ 的转移概率,${M_{hm}} = P( {x_h} \in {q_j} \to {x_m} \in {q_k} )$ 。MTF矩阵M中元素取值范围为[0,1],通过下式可将矩阵中每个元素的值缩放到0~255,使其与图像中像素值对应,从而得到二维图像。

$$ I(h,m) = {{\rm{int}}} ( 255{M_{hm}} ) $$ (3) 式中:

$ I(h,m) $ 为图像第h行、第m列的像素值;int(·)为取整函数。2. DenseNet

DenseNet主要由密集连接块和过渡层组成[15],如图1所示。在密集连接块中任意2个密集连接层之间建立连接,实现特征信息复用,且参数少、计算高效[16]。

(1) 密集连接块。在密集连接块中,每一层都会接收该层前面所有层的输出作为输入。假设密集连接块有L层,则包含

${L(L+1)} /2$ 个连接,第$ l $ ($ l = 1,2, \cdots , L $ )层输出为$$ {y}_{l}={H}_{l}([{y}_{0}, \, {y}_{1}, \,\cdots , \,{y}_{l-1}]) $$ (4) 式中:

${H}_{l}(\cdot)$ 为非线性转换函数,通常包含批量标准化、激活及卷积等运算;$[{y}_{0}, {y}_{1}, \cdots , {y}_{l {-}1}]$ 为将$ l $ 层前所有层的输出进行拼接。(2) 过渡层。过渡层是连接2个密集连接块之间的层,通过对前一个密集连接块输出的特征图进行批量标准化、激活、卷积及池化等操作,使下一个密集连接块输入的特征图数量与尺寸减小。

3. 滚动轴承故障诊断模型

基于MTF和DenseNet的滚动轴承故障诊断模型结构如图2所示。

滚动轴承振动信号经过反正切函数处理,实现数据标准化:

$$ {{\textit{z}}_i} = \frac{2}{{\text{π}} } \arctan (\theta {x_i}) $$ (5) 式中:

$ {{\textit{z}}_i} $ 为标准化的数据;$ \theta $ 为调节参数。标准化的数据经过MTF编码后生成192×192的二维矩阵,进而得到二维图像。将二维图像输入DenseNet网络,先经过7×7卷积层和3×3最大池化层,再经过4个密集连接块(分别为6层、12层、24层和16层)和3个过渡层(包括批量标准化、激活、1×1卷积和2×2池化),实现对二维图像特征信息的提取。最后一个密集连接块输出的特征图再分别经过池化层和全连接层,使维度降到一维。为避免模型出现过拟合现象,通过Dropout层使模型在训练过程中以某种概率忽略某些神经元,本文模型中Dropout层的舍弃概率设置为0.5。最终一维特征图通过Softmax层进行分类,实现滚动轴承故障诊断。

4. 故障诊断试验与分析

4.1 试验数据

试验数据取自凯斯西储大学的轴承数据集,选取驱动端轴承正常和故障情况下,电动机载荷为0.746,1.491,2.237 kW,采样频率为48 kHz时驱动端加速度计采集的数据。驱动端轴承故障分为内圈、滚动体和外圈3类故障,每类故障的损伤尺寸分别为0.18,0.36,0.54 mm。因此,每种载荷条件下均包括1种正常状态和9种故障状态。针对每种状态采集连续的1 920个数据点作为1个样本,通过反正切函数对采集的数据进行标准化处理,标准化的数据再经过MTF转换成192×192的图像。每种状态对应生成500张图像,按照比例4∶1划分训练集与测试集,试验数据集见表1。

表 1 试验数据集Table 1. Experimental dataset故障尺寸/mm 故障

位置故障标签 数据集A

(载荷0.746 kW)数据集B

(载荷1.491 kW)数据集C

(载荷2.237 kW)训练样本数 测试样本数 训练样本数 测试样本数 训练样本数 测试样本数 0 无 1 400 100 400 100 400 100 0.18 内圈 2 400 100 400 100 400 100 滚动体 3 400 100 400 100 400 100 外圈 4 400 100 400 100 400 100 0.36 内圈 5 400 100 400 100 400 100 滚动体 6 400 100 400 100 400 100 外圈 7 400 100 400 100 400 100 0.54 内圈 8 400 100 400 100 400 100 滚动体 9 400 100 400 100 400 100 外圈 10 400 100 400 100 400 100 4.2 试验结果与分析

选取电动机载荷为1.491 kW时的数据集,MTF中区域数量Q设置为16,数据标准化调节参数θ设置为2。基于MTF和DenseNet的滚动轴承故障诊断模型经过20次迭代,在训练集和测试集上的准确率如图3所示。可看出随着迭代次数增加,模型趋于收敛,准确率逐渐稳定;经过8次迭代后,在训练集上的准确率达100%;经过12次迭代后,在测试集上的准确率稳定在99.5%。

将测试集输入训练好的模型进行滚动轴承故障分类,结果如图4所示。可看出标签为2的故障中有2个测试样本被错分为其他故障(故障标签7和故障标签8各1个),标签为7的故障中有2个测试样本被错分为故障标签2,标签为8的故障中有1个测试样本被错分为故障标签2,其他类型故障分类准确率为100%;总体来看,1 000个测试样本中有995个测试样本分类正确,准确率达99.5%。

在实际中,电动机载荷往往随生产过程的变化而变化,为验证本文模型在电动机载荷发生变化情况下的滚动轴承故障诊断能力,选用电动机不同载荷下的数据作为训练集和测试集。同时为验证本文方法的优越性,选取灰度图、包络谱图、倒频谱图和MTF生成图4种网络输入图像分别与Inception和ResNet 2种网络相结合的方法进行对比。其中,灰度图按文献[17]的方法生成,包络谱图通过包络解调方法生成,倒频谱图通过倒频谱方法生成。不同方法的滚动轴承故障诊断结果见表2(A→B表示以数据集A(电动机载荷0.746 kW)的数据为训练集、数据集B(电动机载荷1.491 kW)的数据为测试集,其他情况以此类推)。可看出不同方法的故障诊断准确率在电动机载荷不变的情况下均达90%以上,其中本文方法在电动机载荷为0.746 kW和2.237 kW时准确率最高,为99.6%;不同方法的故障诊断准确率均在电动机载荷不变时高于电动机载荷变化时;本文方法在选取电动机载荷0.746 kW的数据为训练集、电动机载荷2.237 kW的数据为测试集时,准确率最低,为84.9%,但从整体来看,本文方法准确率高于其他方法,在电动机载荷发生变化的情况下仍具有较好的故障诊断能力,模型泛化性能较好。

表 2 不同方法故障诊断结果对比Table 2. Comparison of fault diagnosis results of different methods网络 输入图像 准确率/% A→A A→B A→C B→A B→B B→C C→A C→B C→C 平均 Inception 灰度图 91.7 71.3 67.3 73.6 91.4 77.1 67.5 78.4 90.6 78.77 包络谱图 94.9 78.6 73.5 78.6 93.3 85.4 76.1 86.2 92.6 84.36 倒频谱图 90.3 71.7 70.2 73.7 90.0 85.8 72.3 84.4 92.3 81.19 MTF生成图 98.3 85.1 77.5 82.9 97.3 85.7 83.5 83.2 97.1 87.84 ResNet 灰度图 94.4 76.5 74.1 78.5 93.5 86.1 74.3 82.2 93.3 83.66 包络谱图 94.5 78.0 74.1 81.5 94.8 86.2 72.3 84.6 94.4 84.49 倒频谱图 97.0 84.0 82.9 81.8 94.1 89.4 79.2 92.9 97.0 88.70 MTF生成图 98.8 85.8 80.7 84.7 98.4 90.6 85.3 85.1 98.2 89.73 DenseNet 灰度图 96.8 76.5 74.1 79.5 95.7 82.5 84.0 82.0 96.4 85.28 包络谱图 97.3 83.7 76.3 86.4 98.1 81.3 73.2 87.2 97.6 86.79 倒频谱图 98.8 86.9 85.6 87.0 98.4 96.1 83.0 94.8 97.6 92.02 MTF生成图 99.6 92.6 84.9 92.3 99.5 96.9 92.1 93.3 99.6 94.53 5. 结语

提出了一种基于MTF和DenseNet的滚动轴承故障诊断方法。采用MTF将滚动轴承一维时间序列振动信号转换成二维图像,保留了信号的时序信息和状态迁移信息;通过DenseNet对二维图像进行特征信息提取,实现故障分类识别。实验结果表明,该方法在不同电动机载荷情况下的故障诊断准确率平均值为94.53%。

-

表 1 液压支架机械结构添加约束

Table 1 Adding constraints to the mechanical structure of hydraulic support

第1构件 第2构件 约束类型 底座 连杆 转动副 掩护梁 连杆 转动副 顶梁 掩护梁 转动副 立柱一级缸 底座 球铰运动副 活塞杆 顶梁 球铰运动副 立柱一级缸 立柱二级缸 移动副 立柱二级缸 活塞杆 移动副 -

[1] 于涛,刘秀杰,张玉娇,等. 基于Pro/E的液压支架三维建模和运动仿真[J]. 工矿自动化,2016,42(4):81-82. YU Tao,LIU Xiujie,ZHANG Yujiao,et al. Three-dimension modeling and motion simulation of hydraulic support based on Pro/E[J]. Industry and Mine Automation,2016,42(4):81-82.

[2] 刘晓莲,李坤,赵雄鹏. 液压支架上升回路的AMESim建模和仿真[J]. 机械工程师,2020(12):153-155. LIU Xiaolian,LI Kun,ZHAO Xiongpeng. AMESim modeling and simulation of hydraulic support lifting circuit[J]. Mechanical Engineer,2020(12):153-155.

[3] 刘晓莲,李坤,赵雄鹏. 基于AMESim的液压支架降柱动态特性建模仿真[J]. 机电信息,2020(33):110-111. DOI: 10.3969/j.issn.1671-0797.2020.33.059 LIU Xiaolian,LI Kun,ZHAO Xiongpeng. Modeling and simulation of dynamic characteristics of falling column of hydraulic support based on AMESim[J]. Mechanical and Electrical Information,2020(33):110-111. DOI: 10.3969/j.issn.1671-0797.2020.33.059

[4] 蔡文书,程志红,沈春丰. 基于SolidWorks的液压支架三维建模和运动仿真[J]. 煤矿机械,2008,29(11):165-167. DOI: 10.3969/j.issn.1003-0794.2008.11.074 CAI Wenshu,CHENG Zhihong,SHEN Chunfeng. 3D modeling and dynamic simulation of hydraulic support with SolidWorks[J]. Coal Mine Machinery,2008,29(11):165-167. DOI: 10.3969/j.issn.1003-0794.2008.11.074

[5] 葛世荣,王世博,管增伦,等. 数字孪生−应对智能化综采工作面技术挑战[J]. 工矿自动化,2022,48(7):1-12. GE Shirong,WANG Shibo,GUAN Zenglun,et al. Digital twin: meeting the technical challenges of intelligent fully mechanized working face[J]. Journal of Mine Automation,2022,48(7):1-12.

[6] 孙继平. 煤矿智能化与矿用5G和网络硬切片技术[J]. 工矿自动化,2021,47(8):1-6. SUN Jiping. Coal mine intelligence,mine 5G and network hard slicing technology[J]. Industry and Mine Automation,2021,47(8):1-6.

[7] 谢嘉成. VR环境下综采工作面“三机”监测与动态规划方法研究[D]. 太原: 太原理工大学, 2018. XIE Jiacheng. Method of on monitoring and dynamic planning for three machines in a fully mechanized coal-mining face under VR environment[D]. Taiyuan: Taiyuan University of Technology, 2018.

[8] 葛世荣, 张帆, 王世博, 等. 数字孪生智采工作面技术架构研究[J]. 煤炭学报, 2020, 45(6): 1925-1936. GE Shirong, ZHANG Fan, WANG Shibo, et al. Digital twin for smart coal mining workface: technological frame and construction[J]. Journal of China Coal Society, 2020, 45(6): 1925-1936.

[9] 洪飞. 基于数字孪生和数据驱动的新型煤矿智能支护监控系统设计[J]. 煤矿现代化,2021,30(5):116-118,122. DOI: 10.3969/j.issn.1009-0797.2021.05.038 HONG Fei. Design of a novel mine intelligent support monitoring system based on digital twin and data drive[J]. Coal Mine Modernization,2021,30(5):116-118,122. DOI: 10.3969/j.issn.1009-0797.2021.05.038

[10] 黄伟福,李伟. 液控单向阀对液压支架立柱动态特性影响研究[J]. 煤矿机械,2021,42(9):41-45. HUANG Weifu,LI Wei. Study on influence of hydraulic control check valve on dynamic characteristics of hydraulic support prop[J]. Coal Mine Machinery,2021,42(9):41-45.

[11] 王亮,李勇庆,江守波,等. 大采高液压支架带压移架系统AMESim分析[J]. 机械设计与制造,2021(8):121-125. DOI: 10.3969/j.issn.1001-3997.2021.08.029 WANG Liang,LI Yongqing,JIANG Shoubo,et al. AMESim analysis of the movement with pressure for large mining height hydraulic support[J]. Machinery Design & Manufacture,2021(8):121-125. DOI: 10.3969/j.issn.1001-3997.2021.08.029

[12] 陶飞,张贺,戚庆林,等. 数字孪生模型构建理论及应用[J]. 计算机集成制造系统,2021,27(1):1-15. TAO Fei,ZHANG He,QI Qinglin,et al. Theory of digital twin model and its application[J]. Computer Integrated Manufacturing Systems,2021,27(1):1-15.

[13] 陶飞,刘蔚然,刘检华,等. 数字孪生及其应用探索[J]. 计算机集成制造系统,2018,24(1):1-18. DOI: 10.13196/j.cims.2018.01.001 TAO Fei,LIU Weiran,LIU Jianhua,et al. Digital twin and its potential application exploration[J]. Computer Integrated Manufacturing Systems,2018,24(1):1-18. DOI: 10.13196/j.cims.2018.01.001

[14] 张世贤,张少春,谢晓东. 基于InfluxDB的监控设备通用运维管理平台[J]. 计算机系统应用,2021,30(12):123-127. ZHANG Shixian,ZHANG Shaochun,XIE Xiaodong. General operation and maintenance management platform for monitoring equipment based on InfluxDB[J]. Computer Systems & Applications,2021,30(12):123-127.

[15] 刘宁宁. 基于VR虚拟现实的半实物综采实操平台[J]. 煤矿安全,2019,50(6):114-117. LIU Ningning. Semi-physical fully-mechanized mining practical operation platform based on VR[J]. Safety in Coal Mines,2019,50(6):114-117.

[16] 苗丙,葛世荣,郭一楠,等. 煤矿数字孪生智采工作面系统构建[J]. 矿业科学学报,2022,7(2):143-153. DOI: 10.19606/j.cnki.jmst.2022.02.001 MIAO Bing,GE Shirong,GUO Yinan,et al. Construction of digital twin system for intelligent mining in coal mines[J]. Journal of Mining Science and Technology,2022,7(2):143-153. DOI: 10.19606/j.cnki.jmst.2022.02.001

[17] 刘小雄,王海军. 薄煤层智能开采工作面煤层透明化地质勘查技术[J]. 煤炭科学技术,2022,50(7):67-74. DOI: 10.13199/j.cnki.cst.2021-1491 LIU Xiaoxiong,WANG Haijun. Transparent geological exploration technology of coal seam on the working surface of intelligent mining of thin coal seam[J]. Coal Science and Technology,2022,50(7):67-74. DOI: 10.13199/j.cnki.cst.2021-1491

-

期刊类型引用(9)

1. 米彦军,张侯,徐红亮,杨振华,胡伟. 基于CNN-LSTM的煤矿设备故障特征识别模型优化. 粘接. 2025(06): 135-138 .  百度学术

百度学术

2. 窦桂东,白艺硕,王均利,黄博昊,阳康. 基于深度学习的矿井滚动轴承故障诊断方法. 工矿自动化. 2024(01): 96-103+154 .  本站查看

本站查看

3. 赖荣燊,闫高强. 基于卷积神经网络的滚动轴承故障诊断研究综述. 机电工程. 2024(02): 194-204 .  百度学术

百度学术

4. 孙昊,郑建明. 基于MTF-DFT的小型残差网络轴承故障诊断. 机电工程技术. 2024(04): 316-320 .  百度学术

百度学术

5. 吴景红. 煤矿机械故障诊断研究现状及发展趋势. 煤炭工程. 2023(06): 187-192 .  百度学术

百度学术

6. 陈泽理,卢箫扬,林培杰,赖云锋,程树英,陈志聪,吴丽君. 基于伪标签-1D DenseNet-KNN的光伏阵列开集复合故障诊断方法. 福州大学学报(自然科学版). 2023(04): 490-497 .  百度学术

百度学术

7. 李喆,吐松江·卡日,范想,范志鹏,万容齐,白新悦,吴俣潼. 基于双图转换和融合CRNN网络的轴承故障诊断. 振动与冲击. 2023(19): 240-248 .  百度学术

百度学术

8. 成跃宇,成国锋. 基于混合神经网络的配电网用户窃电检测方法. 浙江电力. 2023(11): 96-103 .  百度学术

百度学术

9. 陶迎雪,杜艳平,窦水海,王兆华,白慧娟,孙兆永. 基于频率通道注意力机制和DenseNet45模型的齿轮故障诊断方法. 印刷与数字媒体技术研究. 2023(06): 38-48 .  百度学术

百度学术

其他类型引用(11)

下载:

下载: