Analysis of weak magnetic nondestructive testing for cracks in the top beam of hydraulic support

-

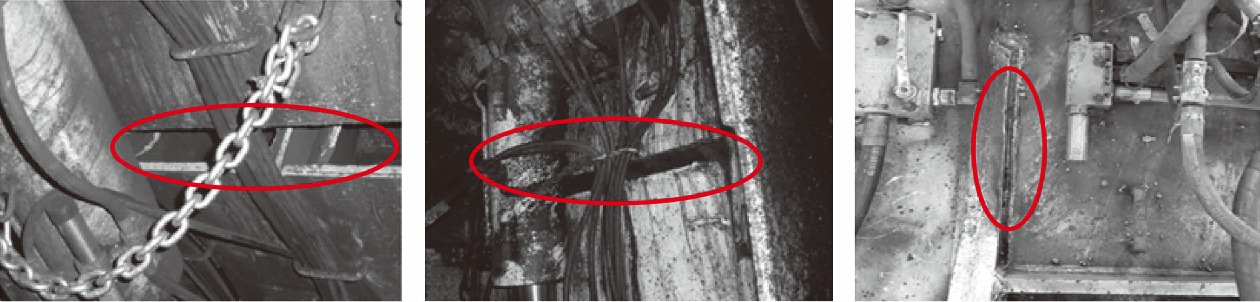

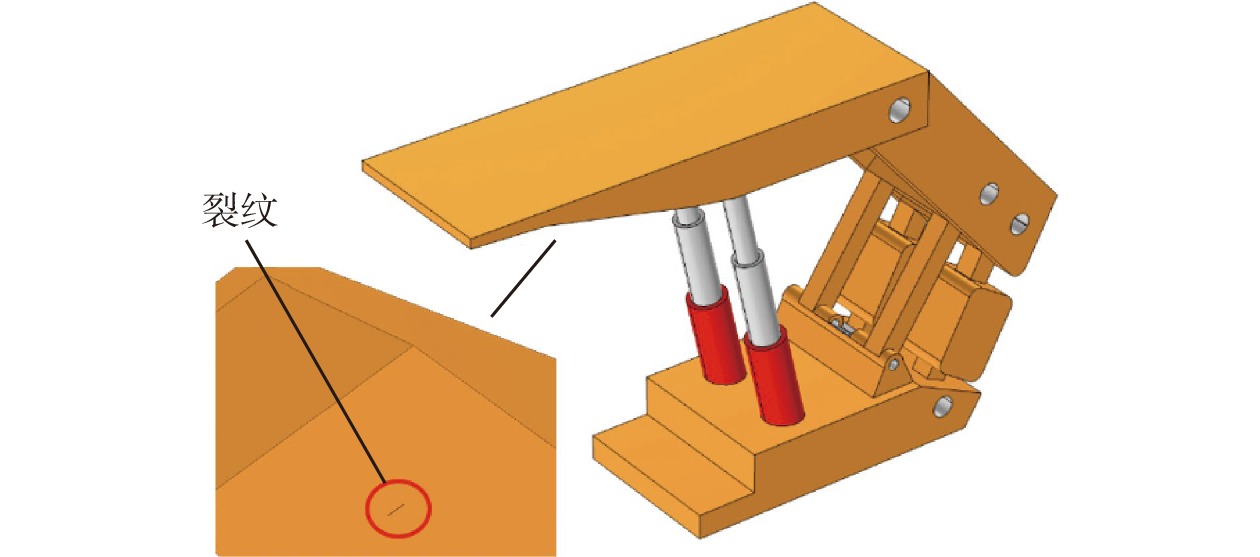

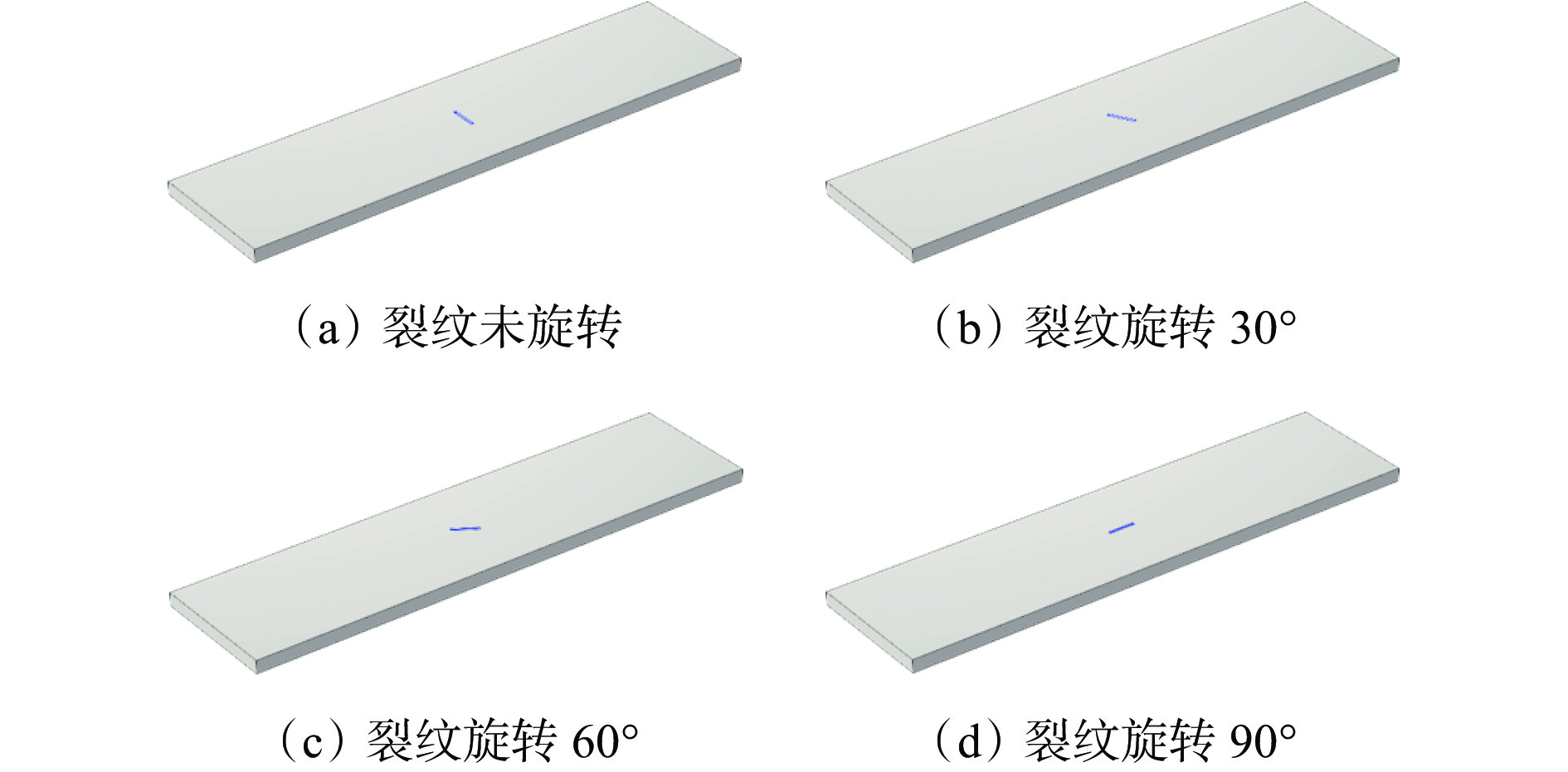

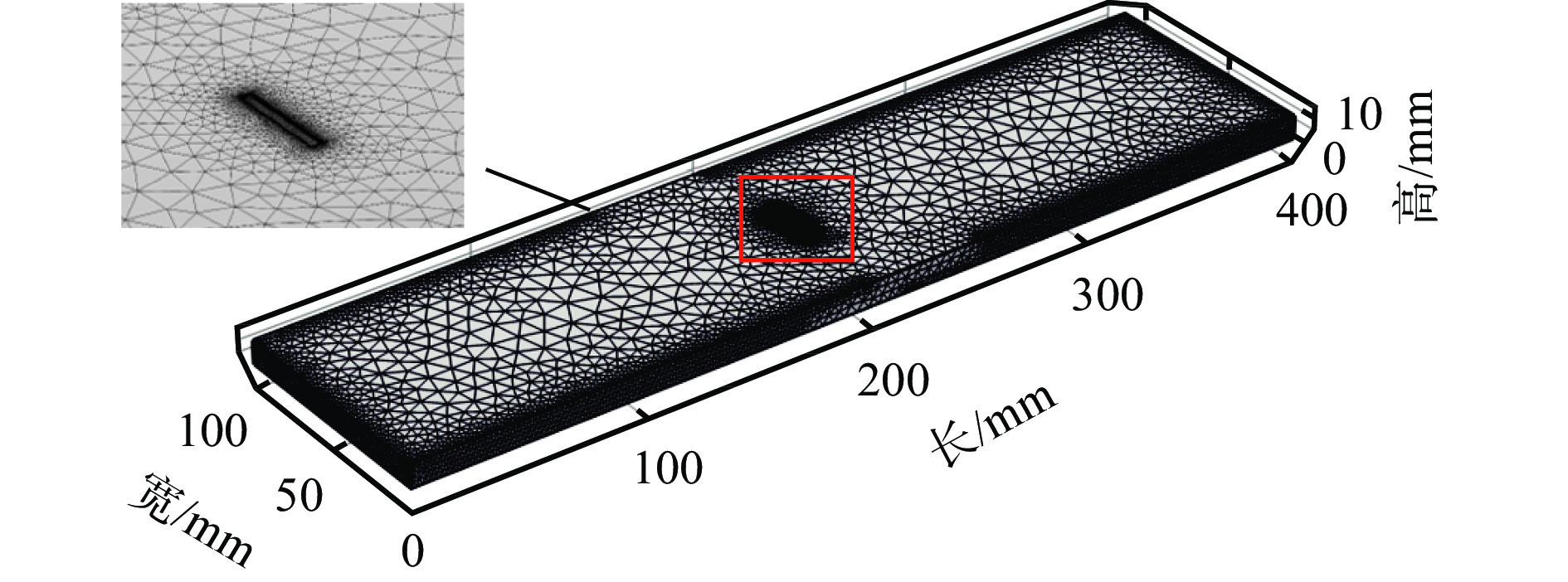

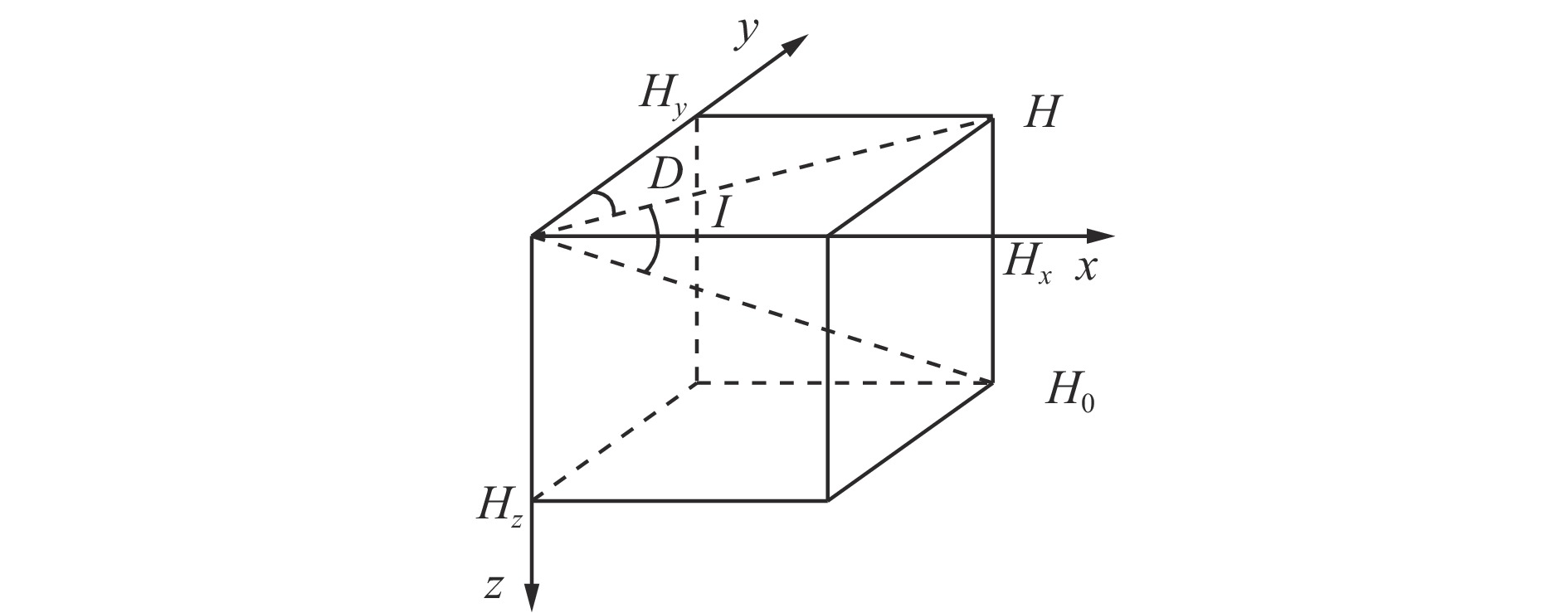

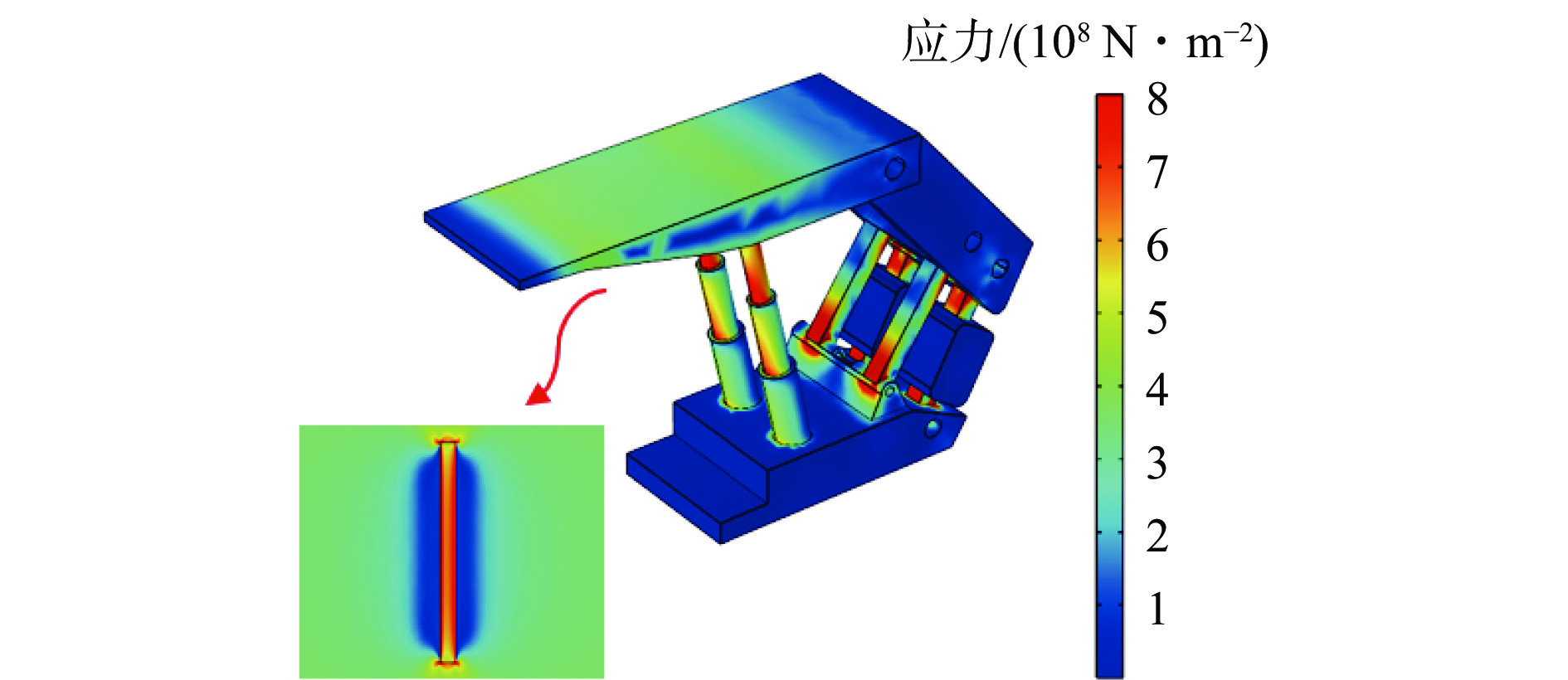

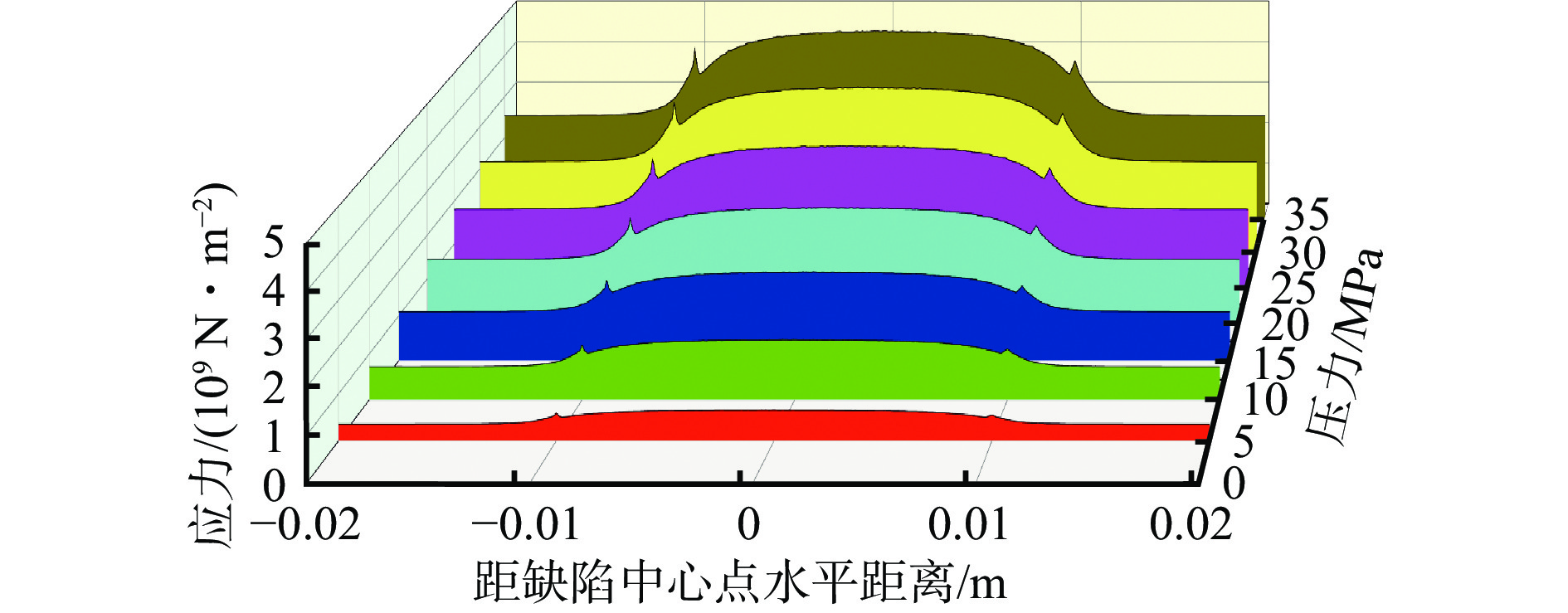

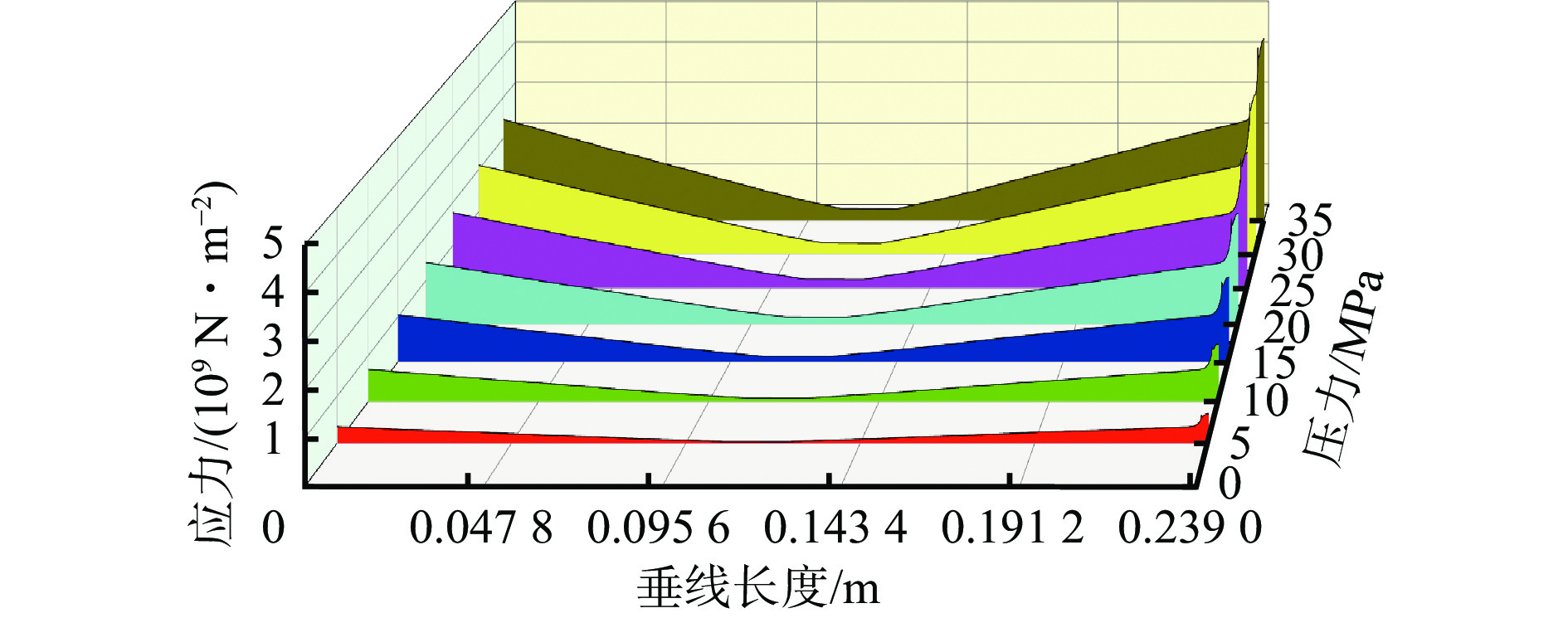

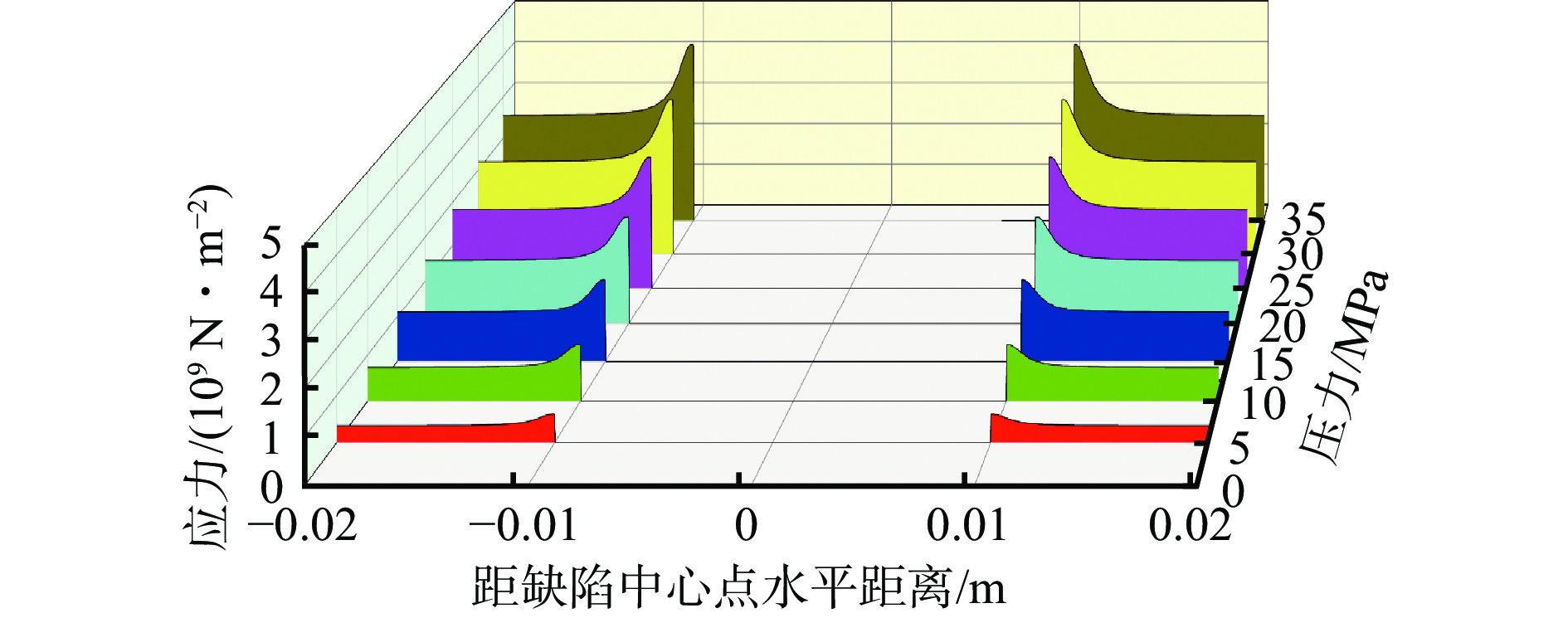

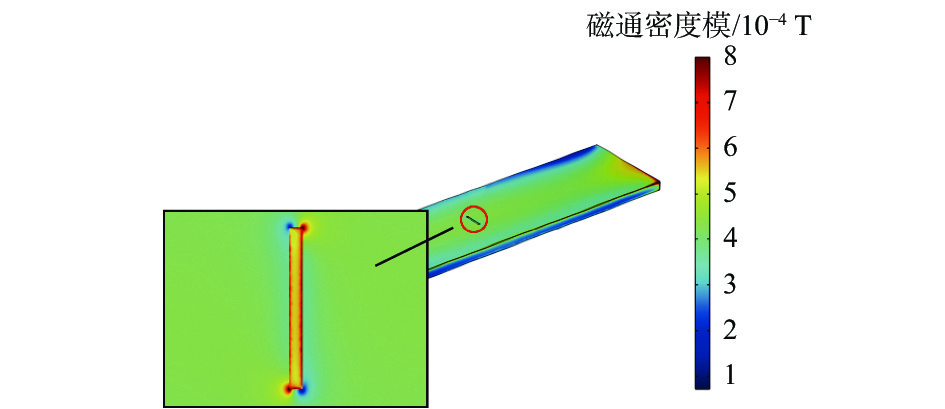

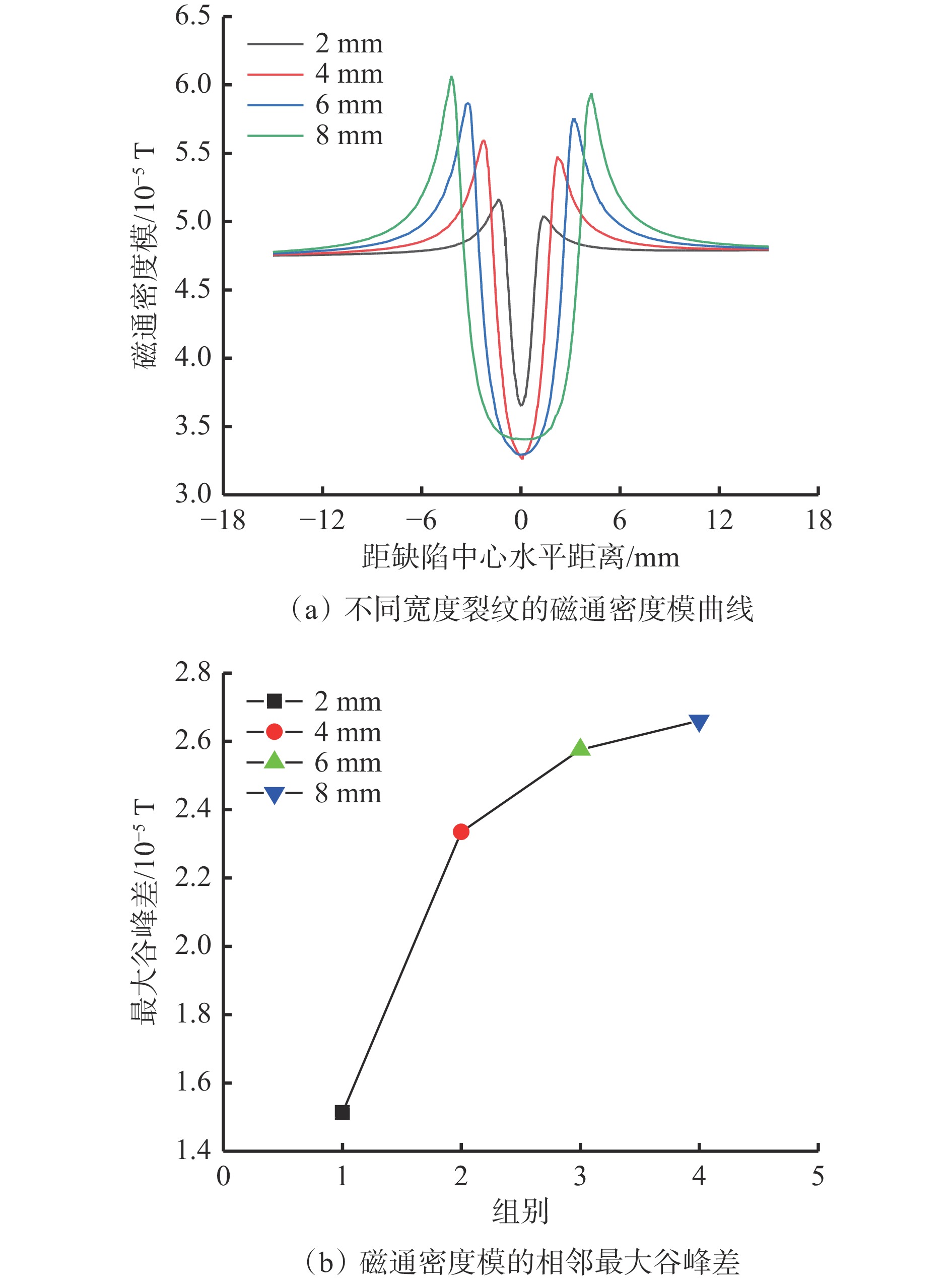

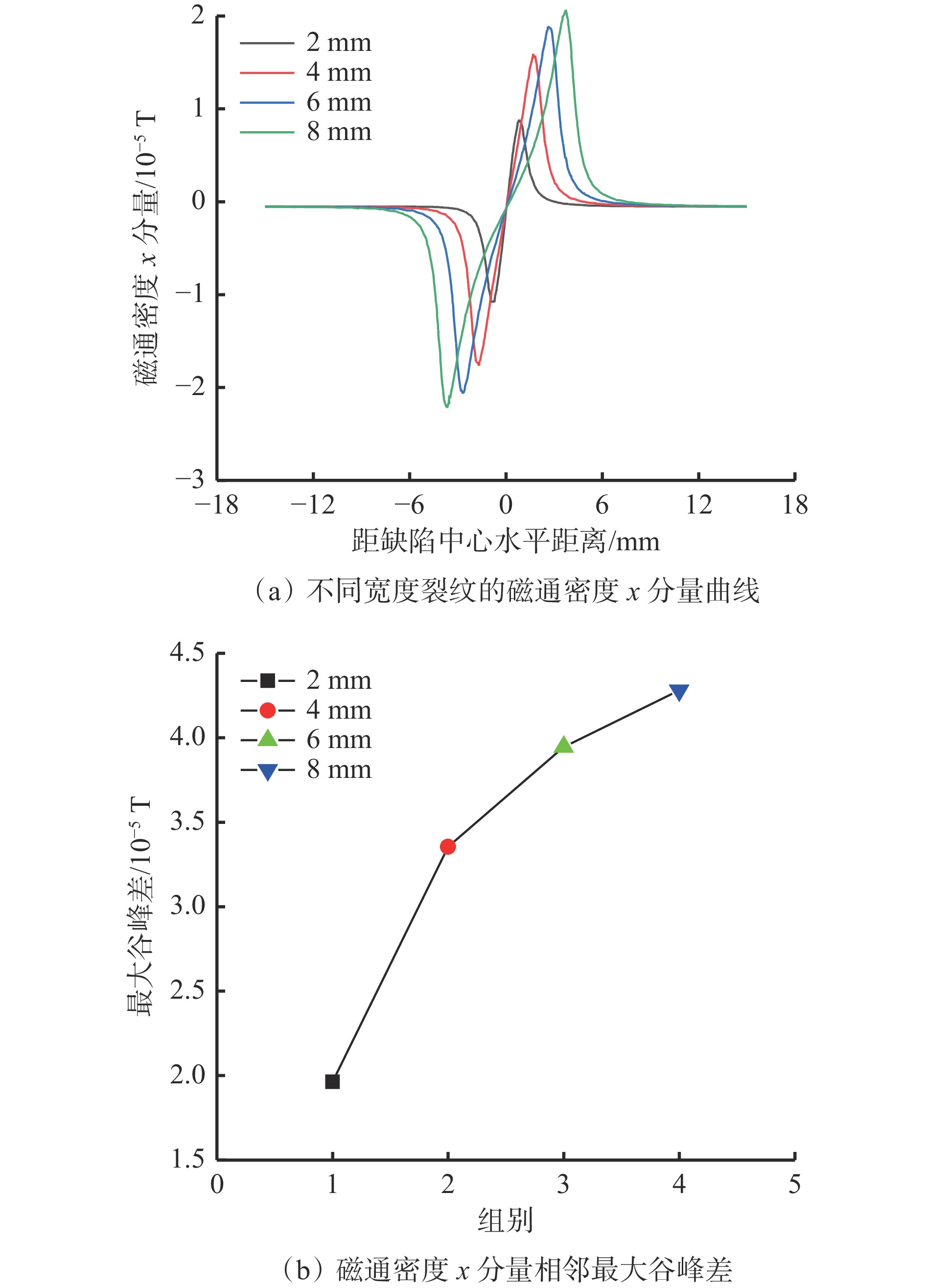

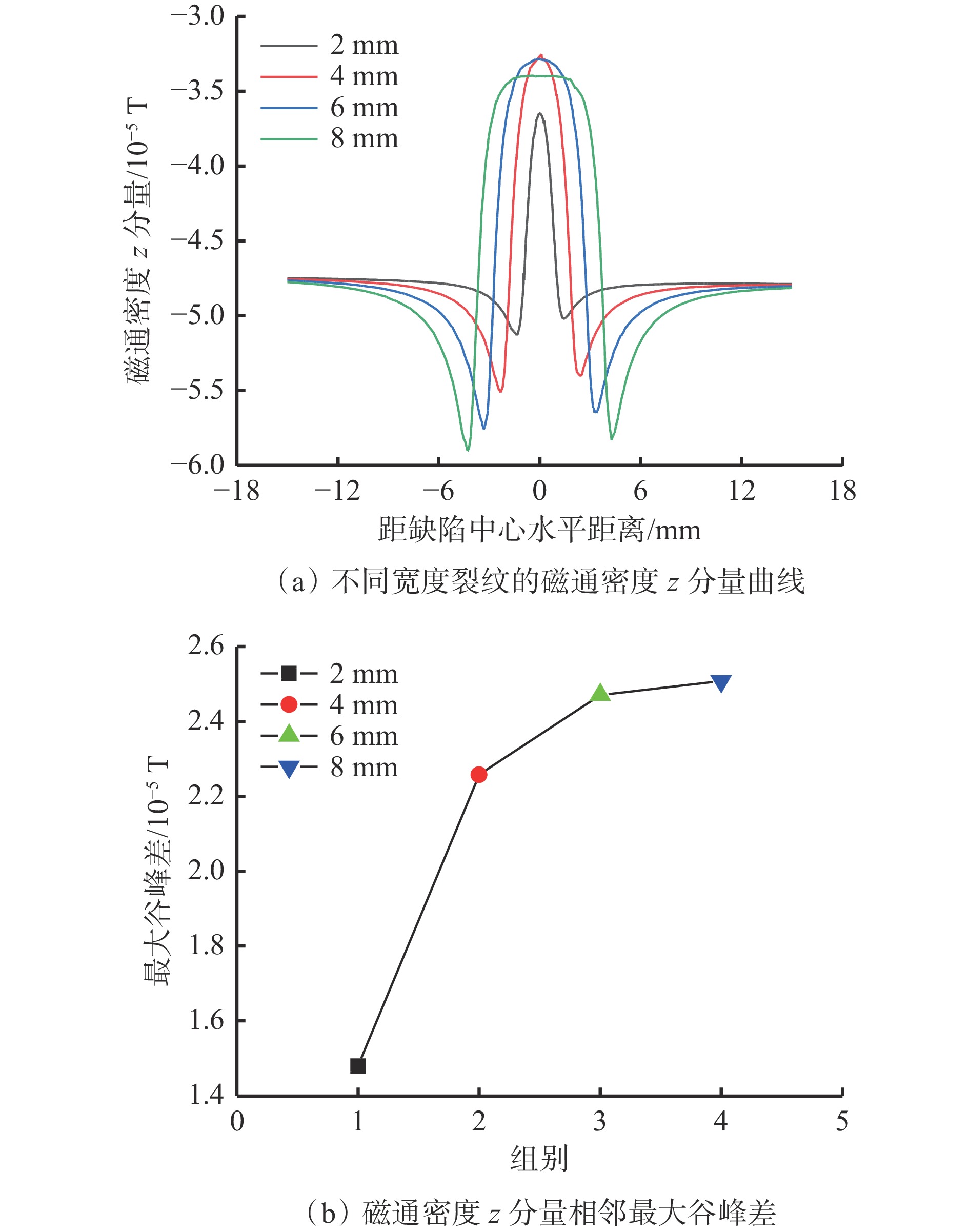

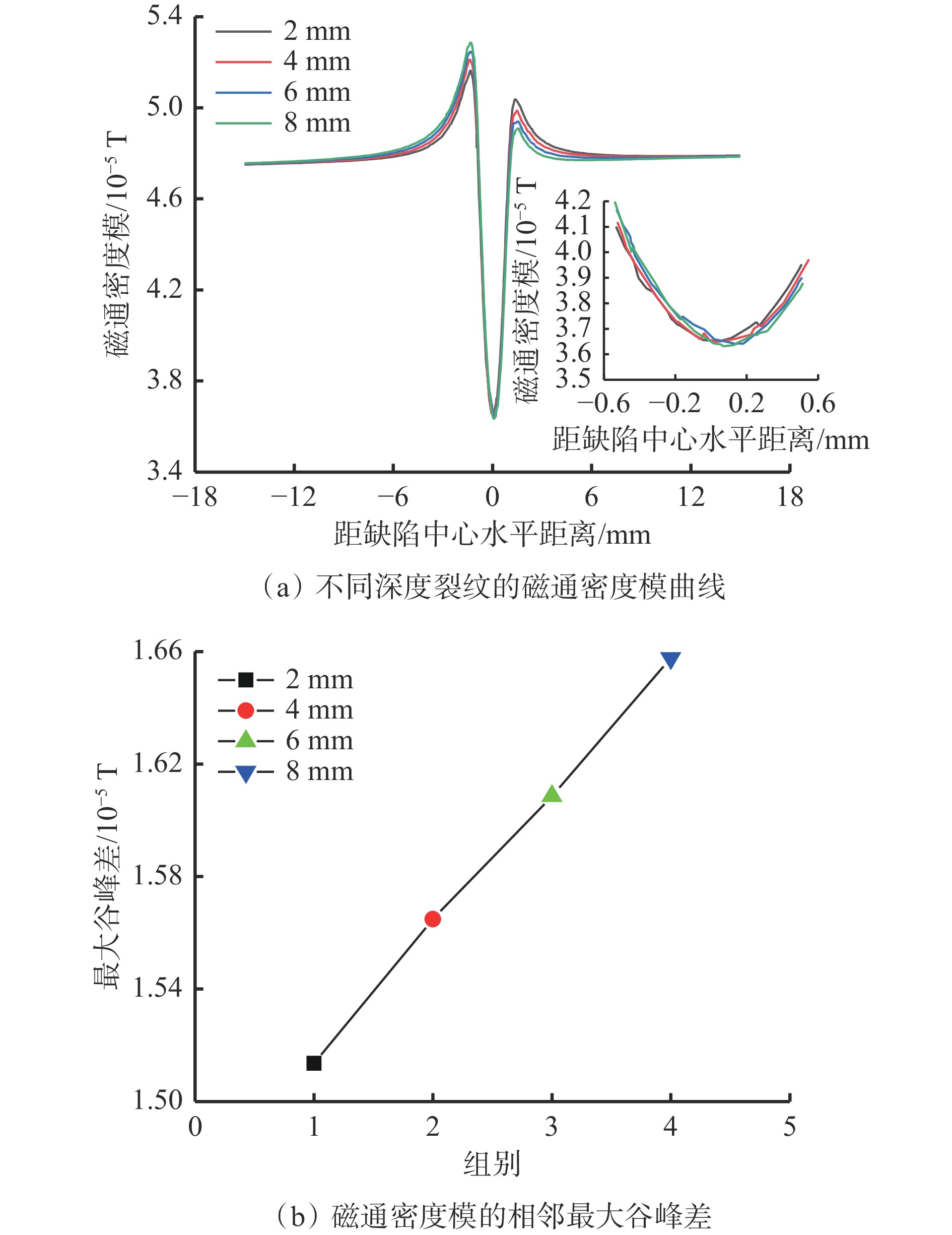

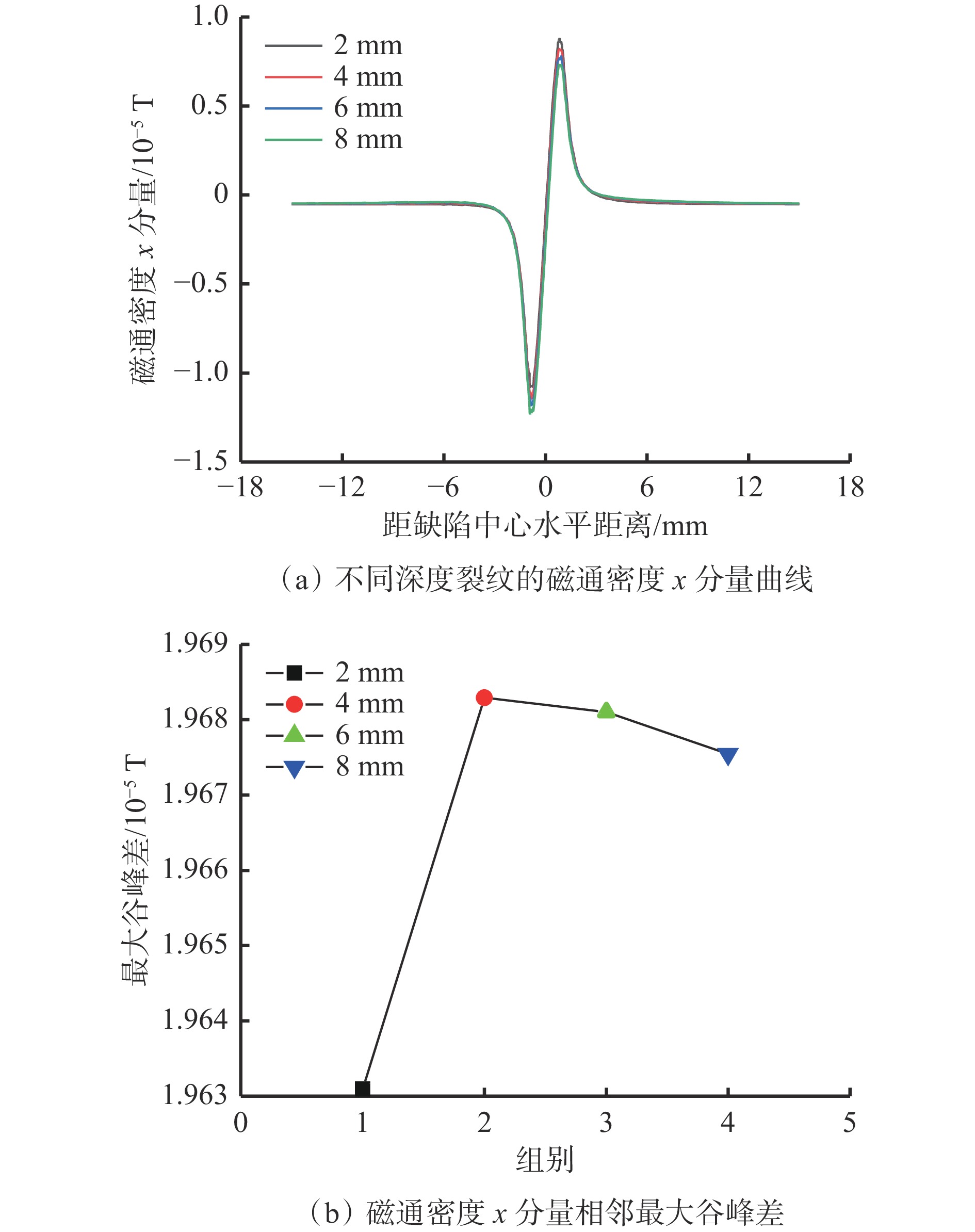

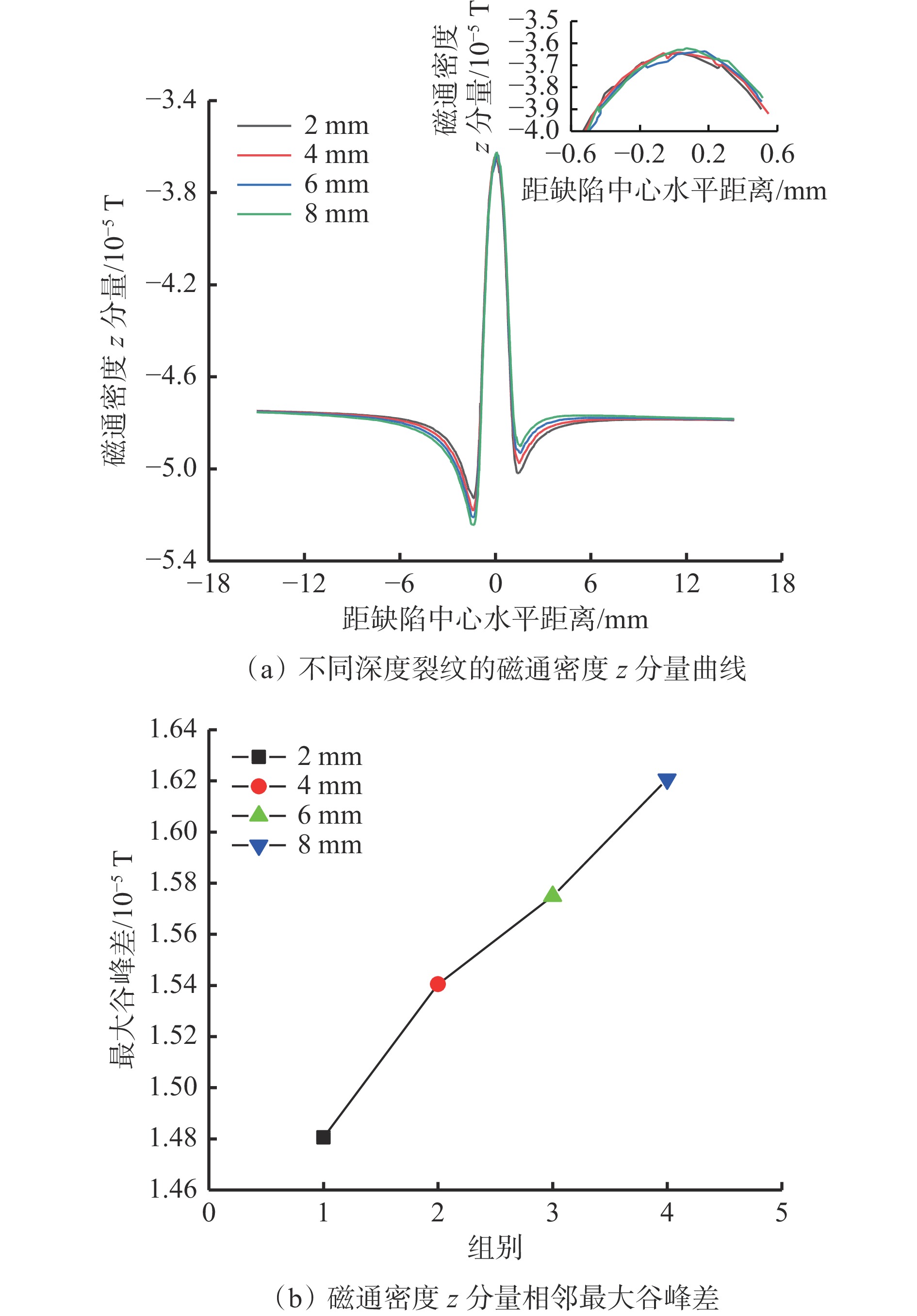

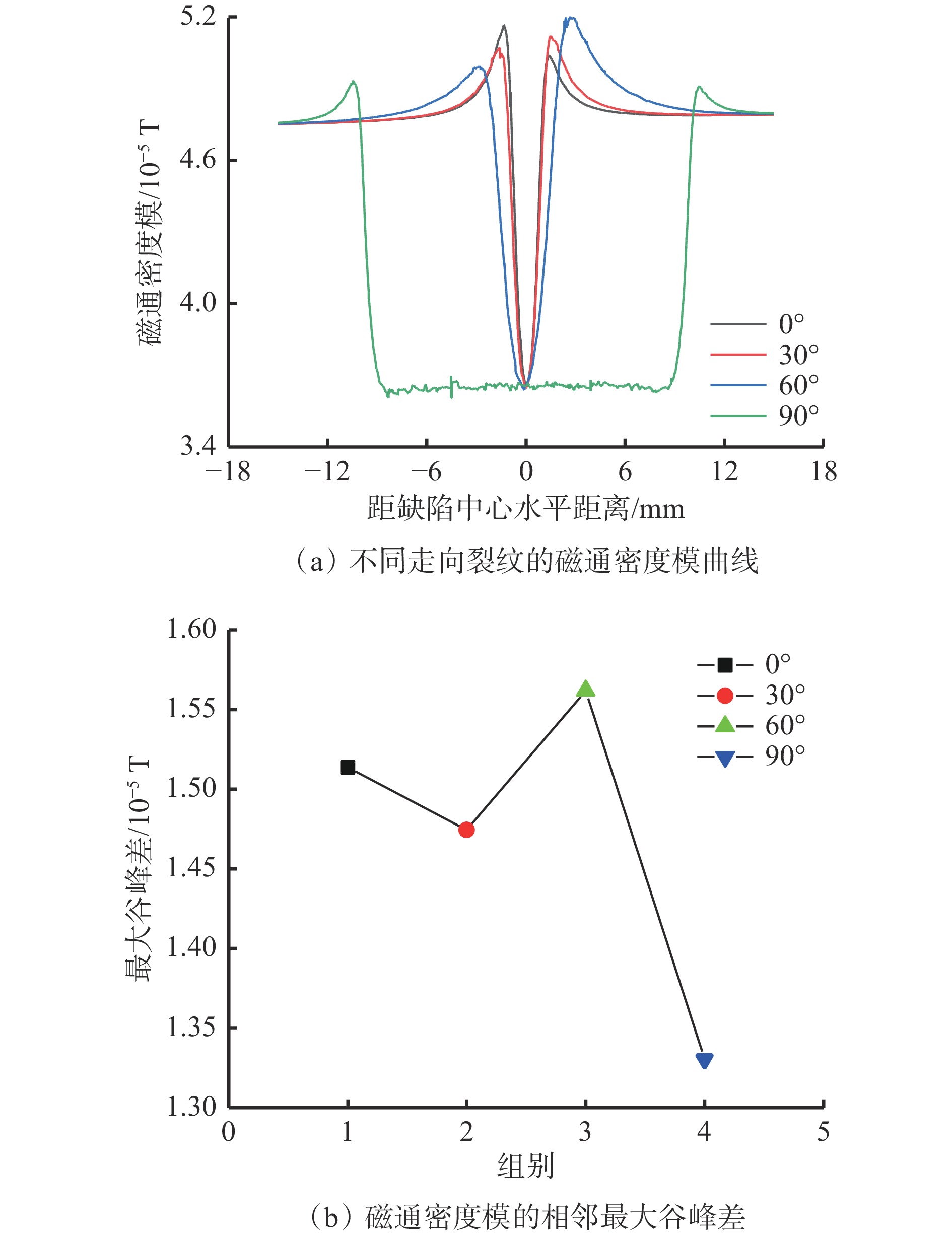

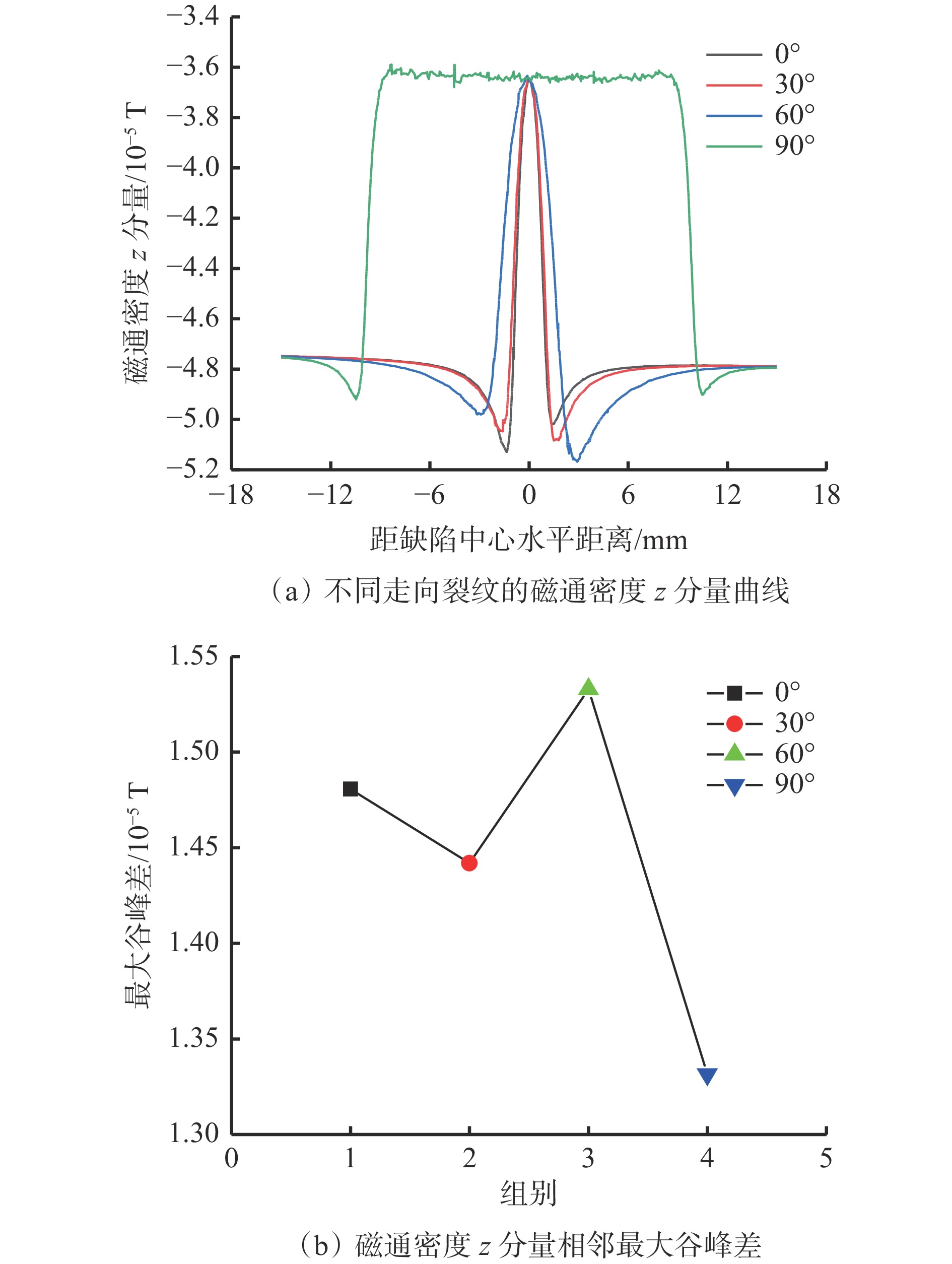

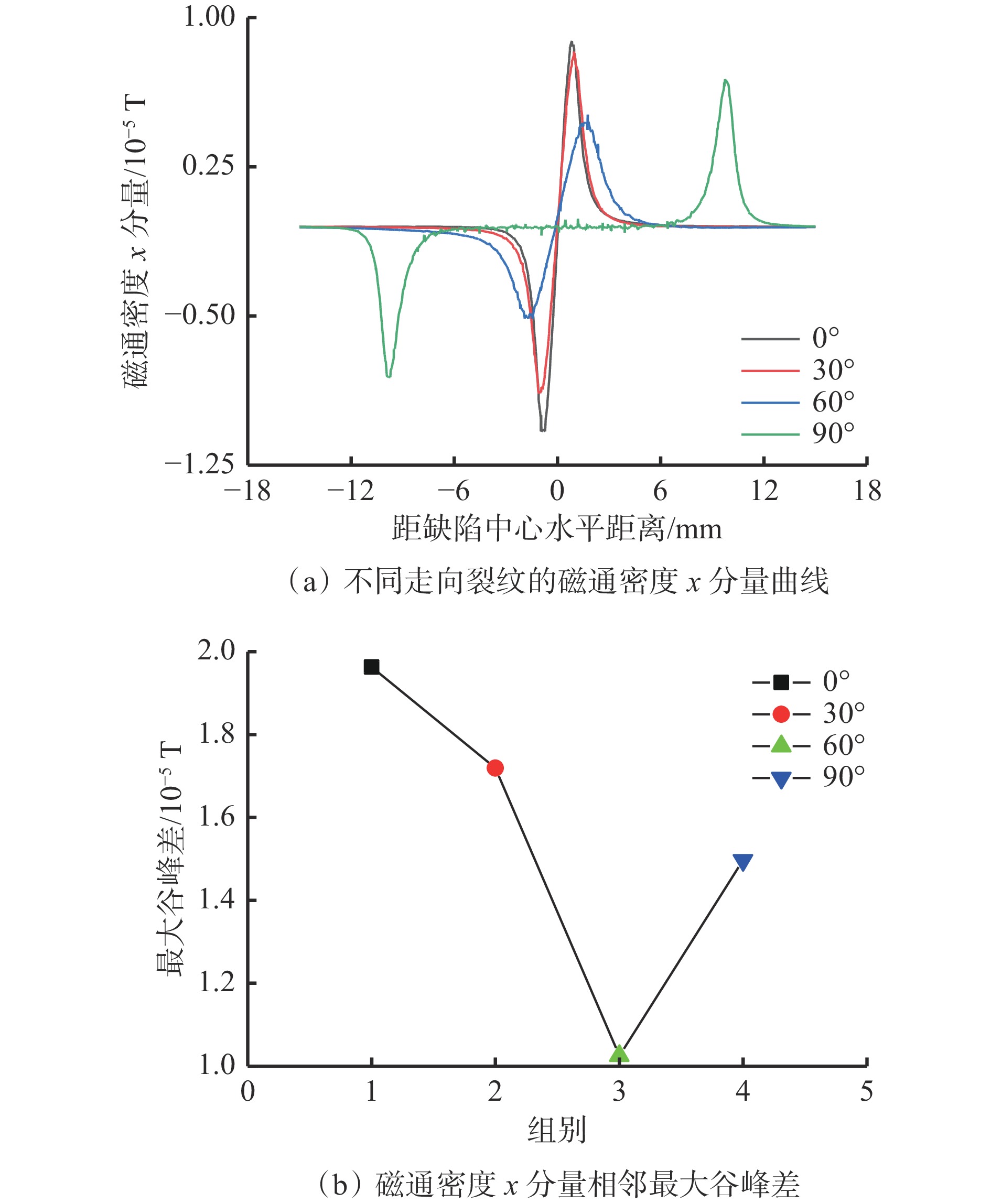

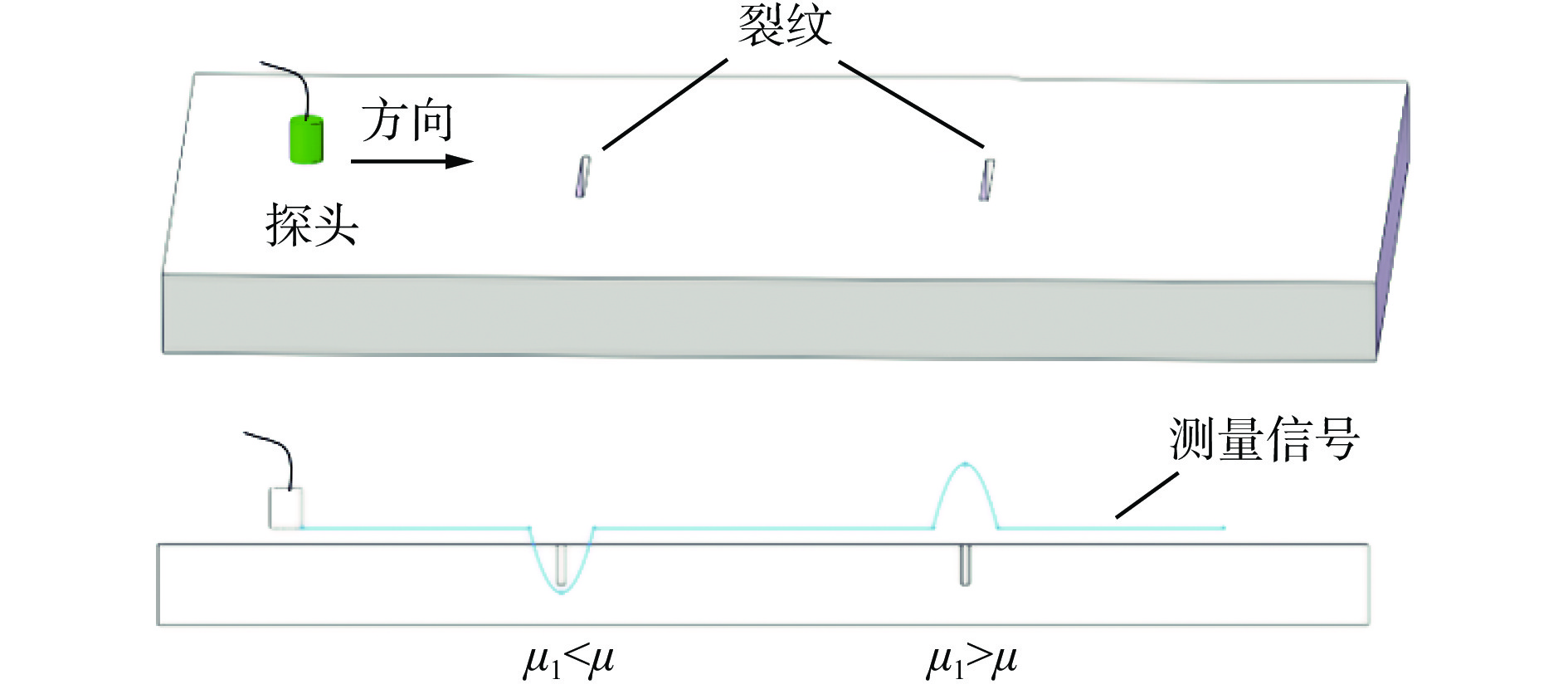

摘要: 针对目前液压支架裂纹检测方法操作繁琐的问题,提出了一种基于地磁场激励的液压支架顶梁裂纹弱磁无损检测方法。首先运用COMSOL Multiphysics 仿真软件对液压支架顶梁裂纹处的应力场进行分析,然后基于弱磁无损检测原理,在仿真空间内加载地磁场,得到顶梁含裂纹缺陷材料磁化后与地磁场形成的叠加场,对该叠加场进行分析。结果表明:① 在液压支架顶梁缺陷处有应力集中现象,且越靠下应力越大,裂纹由表及里向两侧拓展,及时发现表面裂纹可有效减小顶梁失效风险。② 当裂纹缺陷的长度与深度固定时,不同宽度裂纹的磁通密度模曲线的波谷与波峰的水平间距和波峰值随宽度的增加而增大,波谷值随宽度的增加而先减小后增大。磁通密度模变化的幅值随裂纹宽度的增加而增大,磁通密度模相邻最大谷峰差的变化率随宽度的增加而减小。磁通密度的变化幅值与裂纹宽度的变化呈正相关。③ 当裂纹缺陷的长度与宽度固定时,不同深度裂纹的磁通密度模曲线的波谷值差异较小,左侧波峰值随宽度的增加而增大,右侧波峰值随宽度的增加而减小。随着裂纹深度的增加,磁通密度模的变化幅值增大,磁通密度模相邻最大谷峰差的变化率几乎不变。磁通密度的变化幅值与裂纹深度的变化呈正相关。相较于裂纹的深度变化,磁通密度对裂纹的宽度变化更为敏感。④ 当裂纹缺陷的长度、宽度与深度固定时,改变裂纹的走向并不影响对裂纹缺陷处的判断。Abstract: In view of the complicated operation of the current crack detection method of hydraulic support, a weak magnetic nondestructive detection method for cracks in the top beam of hydraulic support based on geomagnetic field excitation is proposed. Firstly, the stress field of the crack in the top beam of hydraulic support is analyzed by using COMSOL Multiphysics simulation software. Secondly, based on the principle of weak magnetic nondestructive testing, the geomagnetic field is loaded in the simulation space. The superimposed field formed by the magnetized material with crack defects and the geomagnetic field is obtained and analyzed. The results show the following points. ① There is stress concentration phenomenon in the top beam defect of hydraulic support. The lower the stress is, the greater the stress is. The crack expands from the outside to the inside to both sides. The failure risk of the top beam can be effectively reduced by finding the surface crack in time. ② When the length and depth of the crack defect are fixed, the horizontal distance between the valley and the peak and the peak value of the magnetic flux density mode curve of different width cracks increase with the increase of the width. The valley value decreases first and then increases with the increase of the width. The amplitude of the flux density mode increases with the crack width. The variation rate of the difference between the adjacent maximum valley and peak of the flux density mode decreases with the crack width. The change amplitude of magnetic flux density is positively correlated with the change of crack width. ③ When the length and width of the crack defect are fixed, the valley value of the magnetic flux density mode curve of different depth cracks has little difference. The left peak value increases with the increase of the width. The right peak value decreases with the increase of the width. With the increase of the crack depth, the change amplitude of the flux density mode increases. The change rate of the difference between the adjacent maximum valley and peak of the flux density mode is almost constant. The change amplitude of magnetic flux density is positively correlated with the change of crack depth. The magnetic flux density is more sensitive to the change of crack width than to the change of crack depth. ④ When the length, width and depth of the crack defect are fixed, the change in the direction of the crack does not affect the judgment of crack defects.

-

-

表 1 不同宽度裂纹钢板试件尺寸

Table 1 Dimensions of crack steel plate specimens at different width

材料 编号 长/mm 宽/mm 高/mm Q550钢 1 20 2 2 2 20 4 2 3 20 6 2 4 20 8 2 表 2 不同深度裂纹钢板试件尺寸

Table 2 Dimensions of crack steel plate specimens at different depths

材料 编号 长/mm 宽/mm 高/mm Q550钢 5 20 2 2 6 20 2 4 7 20 2 6 8 20 2 8 -

[1] 王国法. 工作面支护与液压支架技术理论体系[J]. 煤炭学报,2014,39(8):1593-1601. DOI: 10.13225/j.cnki.jccs.2014.9021 WANG Guofa. Theoretical system of working face support and hydraulic support technology[J]. Journal of Coal,2014,39(8):1593-1601. DOI: 10.13225/j.cnki.jccs.2014.9021

[2] 王国法. 综采自动化智能化无人化成套技术与装备发展方向[J]. 煤炭科学技术,2014,42(9):30-34,39. WANG Guofa. Development direction of automation intelligent unmanned set technology and equipment for header mining[J]. Coal Science and Technology,2014,42(9):30-34,39.

[3] 李建民,耿清友,周志坡. 我国煤矿综采技术应用现状与发展[J]. 煤炭科学技术,2012,40(10):55-60. LI Jianmin,GENG Qingyou,ZHOU Zhipo. Current situation and development of coal mine comprehensive mining technology application in China[J]. Coal Science and Technology,2012,40(10):55-60.

[4] 洪岸柳. 液压支架的结构强度与疲劳寿命分析[D]. 沈阳: 东北大学, 2012. HONG Anliu. Structural strength and fatigue life analysis of hydraulic support[D]. Shenyang: Northeastern University, 2012.

[5] MENG Zhaosheng,ZENG Qingliang,GAO Kuidong,et al. Failure analysis of super-large mining height powered support[J]. Engineering Failure Analysis,2018,92:378-391. DOI: 10.1016/j.engfailanal.2018.04.011

[6] 李世科. 基于LM−BP神经网络的液压支架顶梁疲劳寿命预测及应用[J]. 中国矿业,2019,28(5):92-96. DOI: 10.12075/j.issn.1004-4051.2019.05.026 LI Shike. Fatigue life prediction of hydraulic support roof beam based on LM-BP neural network and its application[J]. China Mining,2019,28(5):92-96. DOI: 10.12075/j.issn.1004-4051.2019.05.026

[7] 徐鹏博. 两柱掩护式液压支架虚拟疲劳寿命分析研究[J]. 煤矿机械,2019,40(3):34-36. XU Pengbo. Study on analysis of virtual fatigue life of two-pillar mask hydraulic support[J]. Coal Mining Machinery,2019,40(3):34-36.

[8] 殷帅峰,何富连. 综放支架超声相控阵无损探伤原理与检测技术[J]. 采矿与安全工程学报,2012,29(3):328-333. YIN Shuaifeng,HE Fulian. Nondestructive testing principle and technology of hydraulic supports by ultrasonic phased array in top coal caving face[J]. Journal of Mining & Safety Engineering,2012,29(3):328-333.

[9] 陈渊. 煤矿液压支架缸体环焊缝缺陷超声检测与评价研究[D]. 西安: 西安科技大学, 2010. CHEN Yuan. Study on ultrasonic testing and evaluation of girth weld flaws for cylinders of hydraulic support used in coal mine[D]. Xi'an: Xi'an University of Science and Technology, 2010.

[10] 赵枰. 相控延时超声无损检测技术应用实践[J]. 机械管理开发,2019,34(1):110-111. DOI: 10.16525/j.cnki.cn14-1134/th.2019.01.046 ZHAO Ping. Application of phase-controlled delay ultrasonic nondestructive testing technology[J]. Machinery Management and Development,2019,34(1):110-111. DOI: 10.16525/j.cnki.cn14-1134/th.2019.01.046

[11] 刘鸿玉. 浅谈液压支架结构件焊缝渗透显影检测技术的应用[J]. 能源与节能,2021(6):206-207. DOI: 10.3969/j.issn.2095-0802.2021.06.090 LIU Hongyu. Discussion on application of penetration development detection technology for welding lines of hydraulic support structural parts[J]. Energy and Energy Conservation,2021(6):206-207. DOI: 10.3969/j.issn.2095-0802.2021.06.090

[12] 贺敏. 基于交流电磁场和涡流激励热成像的复合检测技术研究[D]. 北京: 中国石油大学(北京), 2017. HE Min. Research on a combined testing technique based on ACFM and eddy current thermography[D]. Beijing: China University of Petroleum (Beijing), 2017.

[13] DUBOV A A. A study of metal properties using the method of magnetic memory[J]. Metal science and heat treatment,1997,39(9):401-405. DOI: 10.1007/BF02469065

[14] 熊乐超,姜禹桐,孙鹏宇,等. 航空发动机涡轮叶片缺陷弱磁检测方法研究[J]. 失效分析与预防,2021,16(3):161-165. DOI: 10.3969/j.issn.1673-6214.2021.03.002 XIONG Lechao,JIANG Yutong,SUN Pengyu,et al. Weak magnetic methods on detecting defects in aviation engine turbine blade[J]. Failure Analysis and Prevention,2021,16(3):161-165. DOI: 10.3969/j.issn.1673-6214.2021.03.002

[15] 彭贤虎,于润桥,郭萌梦. 基于弱磁技术的飞机导管裂纹缺陷检测[J]. 南昌航空大学学报(自然科学版),2020,34(4):44-50. PENG Xianhu,YU Runqiao,GUO Mengmeng. Aircraft tube crack defect detection based on weak-magnetic technology[J]. Journal of Nanchang Hangkong University (Natural Science),2020,34(4):44-50.

[16] 胡博,于润桥,徐伟津. 人工槽模拟GH4169涡轮盘表面裂纹缺陷的微磁检测[J]. 航空学报,2015,36(10):3450-3456. HU Bo,YU Runqiao,XU Weijin. Micro-magnetic NDT for surface crack defect in a GH4169 turbine disc simulated by artificial groove[J]. Acta Aeronautica et Astronautica Sinica,2015,36(10):3450-3456.

[17] 肖坤宇,徐彤,苏成明,等. 液压支架关键部件失效分析与寿命评估研究进展[J]. 中国表面工程,2022,35(1):97-106. XIAO Kunyu,XU Tong,SU Chengming,et al. Research progress on failure analysis and life assessment of key components of hydraulic supports[J]. China Surface Engineering,2022,35(1):97-106.

[18] 张伟. 煤矿用液压支架常见失效形式及其对策分析[J]. 煤矿开采,2017,22(6):22-25. ZHANG Wei. Analysis of failure mode and counter measure of hydraulic support in coal mine[J]. Coal Mining Technology,2017,22(6):22-25.

[19] 李博. 液压支架动载特性及疲劳寿命分析[D]. 太原: 太原理工大学, 2013. LI Bo. The analysis of dynamic load property and fatigue lifetime of hydraulic support[D]. Taiyuan: Taiyuan University of Technology, 2013.

[20] 全国各地区地磁场强度表[DB/OL]. [2022-07-21]. https://eduai.baidu.com/view/c2dbc2c10166f5335a8102d276a20029bd6463a0. Table of geomagnetic field strength in various regions of China [DB/OL]. [2022-07-21]. https://eduai.baidu.com/view/c2dbc2c10166f5335a8102d276a20029bd6463a0.

[21] 我国各地的磁偏角[DB/OL]. [2022-07-21]. https://eduai.baidu.com/view/7dabde0367ec102de3bd892b. Magnetic declination angles in various parts of China [DB/OL]. [2022-07-21]. https://eduai.baidu.com/view/7dabde0367ec102de3bd892b.

-

期刊类型引用(52)

1. 崔娜,杨新乐. 巷道掘进机回转液压系统电液伺服控制器设计. 机械设计与研究. 2025(01): 43-48+68 .  百度学术

百度学术

2. 袁国栋. 矿井综掘智能化作业系统及关键技术. 内蒙古煤炭经济. 2025(04): 58-60 .  百度学术

百度学术

3. 张立洋. 掘进机故障信号特征提取算法研究. 煤矿机械. 2024(05): 158-161 .  百度学术

百度学术

4. 陈克锋. 矿用掘锚一体机探放水钻机的设计. 机械制造. 2024(04): 1-3+8 .  百度学术

百度学术

5. 陈利. 基于BIM技术深度策划的隧道掘进智能控制技术研究. 铁道勘察. 2024(03): 180-187 .  百度学术

百度学术

6. 王朋朋,李瑞,刘鑫,李响,付常亮. 光学靶标遮挡条件下掘进机定位解算方法. 工矿自动化. 2024(05): 118-124 .  本站查看

本站查看

7. 赵元伟. 尔林兔煤矿智能化掘进系统规划设计. 中国高新科技. 2024(16): 45-46 .  百度学术

百度学术

8. 李之奇,纪英俊,陈香敏,徐静,左震宇. 基于约束总体最小二乘法的超宽带掘进机定位算法研究. 电子设计工程. 2024(20): 144-148 .  百度学术

百度学术

9. 郑瑞东,韩燮,高波. 悬臂式掘进机位姿测量方法研究. 中北大学学报(自然科学版). 2024(06): 823-831 .  百度学术

百度学术

10. 许钊. EBZ-200A型掘进机智能化改造研究与实践. 江西煤炭科技. 2023(01): 222-224 .  百度学术

百度学术

11. 刘少杰,郭俊生,刘治翔,王振福,李玉岐,谢苗,王帅. 煤矿井下迈步自移式超前支护装备转弯特性分析. 煤炭工程. 2023(01): 168-174 .  百度学术

百度学术

12. 岳龙. 复杂地质条件巷道快速掘进技术研究. 能源与节能. 2023(03): 125-127+176 .  百度学术

百度学术

13. 张建国,孙海良,张国川,姜德义,李宗泽. 煤矿智能掘进关键技术探讨及工程实践研究. 地下空间与工程学报. 2023(02): 609-621 .  百度学术

百度学术

14. 宋毓. 复杂地质条件巷道快速掘进技术研究. 当代化工研究. 2023(07): 122-124 .  百度学术

百度学术

15. 周开平. 矿用EBZ220型掘进机行驶控制系统设计研究. 煤炭工程. 2023(05): 183-187 .  百度学术

百度学术

16. 李东祥. 浅析智能化掘进技术的应用与发展. 能源与节能. 2023(06): 192-194 .  百度学术

百度学术

17. 张庆军,焦雷,宗志栓,吴康,邱泽刚,董振乐. 竖井掘进机纠偏过程撑靴液压系统控制策略研究. 机床与液压. 2023(16): 45-50 .  百度学术

百度学术

18. 韩森远. 综掘机智能化系统的设计. 煤矿机械. 2023(10): 28-30 .  百度学术

百度学术

19. 巩永春,孙晓虎,李伟东,汪义龙,刘杰,谢苗,刘治翔,邹康. 超前支护装备与掘进机协同作业干涉性分析. 煤炭工程. 2023(10): 118-124 .  百度学术

百度学术

20. 郭连安,董广乐,蒋帅旗. 智能煤巷掘进工作面建设关键技术探讨. 能源与节能. 2023(11): 126-130 .  百度学术

百度学术

21. 李锋,刘洋. 悬臂式掘进机导航定位技术. 工矿自动化. 2023(S2): 7-9 .  本站查看

本站查看

22. 朱荣彬. 煤矿掘进作业智能化监测预警系统设计研究. 能源技术与管理. 2022(02): 180-182 .  百度学术

百度学术

23. 张兴国. 智能化技术在煤矿巷道掘进机中的应用及发展趋势. 能源与节能. 2022(04): 197-199+202 .  百度学术

百度学术

24. 谢晓东,郭刚,杨鹏里. 煤矿采区智能掘进监控系统的应用. 煤矿机电. 2022(01): 46-51 .  百度学术

百度学术

25. 张磊,周开平,张宁波,孙红杰,王利欣. 悬臂式掘进机自动截割控制系统研究. 金属矿山. 2022(06): 144-149 .  百度学术

百度学术

26. 宋亚新,谷树伟,于明生,王永峰,刘治翔. 掘锚一体机机载式探放水钻机设计. 机电产品开发与创新. 2022(04): 39-42 .  百度学术

百度学术

27. 杨健,高强. 煤矿智能化掘进系统建设经验研究. 煤炭科学技术. 2022(S1): 303-309 .  百度学术

百度学术

28. 杨运琦,郝喜庆,薛建军,张鹏. 煤矿综合机械化快速掘进技术研究. 内蒙古煤炭经济. 2022(14): 57-59 .  百度学术

百度学术

29. 张夫净,王宏伟,王浩然,李正龙,王宇衡. 煤矿巷道支护钢带锚孔智能识别与定位. 工矿自动化. 2022(10): 76-81 .  本站查看

本站查看

30. 张伟峰. 李雅庄矿掘进机智能化控制研究. 煤矿现代化. 2022(06): 78-83 .  百度学术

百度学术

31. 牛三只,项晨云. 掘进机视频截割监测控制系统的应用研究. 机械管理开发. 2022(12): 153-154 .  百度学术

百度学术

32. 赵东,胡彬彬,齐晓菲. 智能化综掘工作面建设与应用. 煤矿机电. 2022(05): 44-47 .  百度学术

百度学术

33. 刘文明,程建远,刘再斌,张泽宇. 掘进工作面前方煤层底板高程动态预测的试验研究. 煤田地质与勘探. 2021(01): 257-262 .  百度学术

百度学术

34. 李超. 大型煤矿企业绿色智能化生产管理的研究与应用. 能源与环保. 2021(03): 169-172 .  百度学术

百度学术

35. 李瑶瑶. 巷道掘进机定向掘进技术研究. 机械管理开发. 2021(07): 210-211+283 .  百度学术

百度学术

36. 王飞,谢进,罗伟,王立强. 煤矿掘进工作面智能化改造方案探讨. 陕西煤炭. 2021(04): 182-185 .  百度学术

百度学术

37. 李国华. 矿井巷道智能掘进装备的关键技术问题探讨. 矿业装备. 2021(04): 216-217 .  百度学术

百度学术

38. 王鸿儒,周旺平,宋晓莉. 掘进机截割减速器阻尼缓冲的方法与研究. 煤炭技术. 2021(09): 159-161 .  百度学术

百度学术

39. 谢进,王飞. 煤矿智能掘进机器人关键技术探讨. 工矿自动化. 2021(S2): 39-42 .  本站查看

本站查看

40. 陆跃先. 智能化掘进机在煤矿掘进中的应用. 内蒙古煤炭经济. 2021(11): 140-141 .  百度学术

百度学术

41. 张德义,刘送永,贾新庆,崔玉明,姚健. 基于红外热像的夹矸巷道断面记忆截割试验研究. 煤炭学报. 2021(10): 3377-3385 .  百度学术

百度学术

42. 赵建勋,杨文娟,张旭辉,杜昱阳,张超. 悬臂式掘进机井下精确定位方法及其视觉测量技术. 煤炭科学技术. 2021(12): 192-201 .  百度学术

百度学术

43. 牛砚龙. 巷道掘进机智能化技术研究现状及展望. 内蒙古煤炭经济. 2021(19): 129-130 .  百度学术

百度学术

44. 郝俊信. 综掘机远程可视化智能掘进技术的研究. 煤炭科学技术. 2021(S2): 274-279 .  百度学术

百度学术

45. 马小平,杨雪苗,胡延军,缪燕子. 人工智能技术在矿山智能化建设中的应用初探. 工矿自动化. 2020(05): 8-14 .  本站查看

本站查看

46. 杨健健,张强,吴淼,王超,常博深,王晓林,葛世荣. 巷道智能化掘进的自主感知及调控技术研究进展. 煤炭学报. 2020(06): 2045-2055 .  百度学术

百度学术

47. 刘顺强. 具有自适应截割功能的掘进机控制系统研究. 中小企业管理与科技(上旬刊). 2020(07): 178-179 .  百度学术

百度学术

48. 胡青松,张赫男,李世银,孙彦景. 基于大数据与AI驱动的智能煤矿目标位置服务技术. 煤炭科学技术. 2020(08): 121-130 .  百度学术

百度学术

49. 张旭辉,周创,张超,谢楠,张楷鑫,刘博兴. 基于视觉测量的快速掘进机器人纠偏控制研究. 工矿自动化. 2020(09): 21-26 .  本站查看

本站查看

50. 丁振华,吴家梁,姜德义,史成建,刘兴利,苏云辉,杜俊生. 煤矿巷道智能掘进装备的关键技术问题探讨. 中国煤炭. 2020(11): 58-62 .  百度学术

百度学术

51. 贺亚发. 掘进机自动化功能的升级设计与应用. 机械管理开发. 2020(12): 212-213+221 .  百度学术

百度学术

52. 吴淼,李瑞,王鹏江,沈阳,郑伟雄,王东杰. 基于数字孪生的综掘巷道并行工艺技术初步研究. 煤炭学报. 2020(S1): 506-513 .  百度学术

百度学术

其他类型引用(12)

下载:

下载: