Research and verification of 5G coverage performance in key areas of underground coal mines

-

摘要:

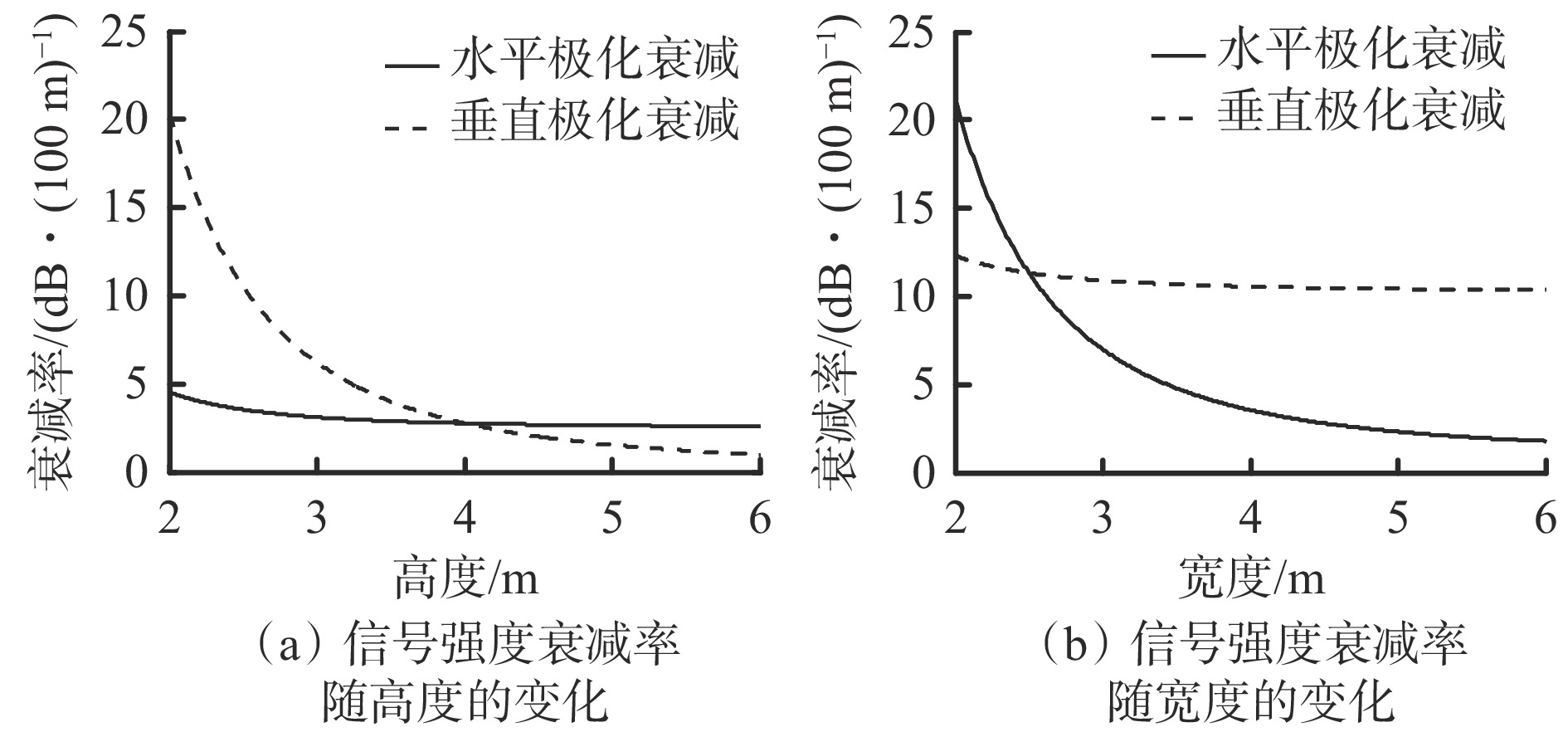

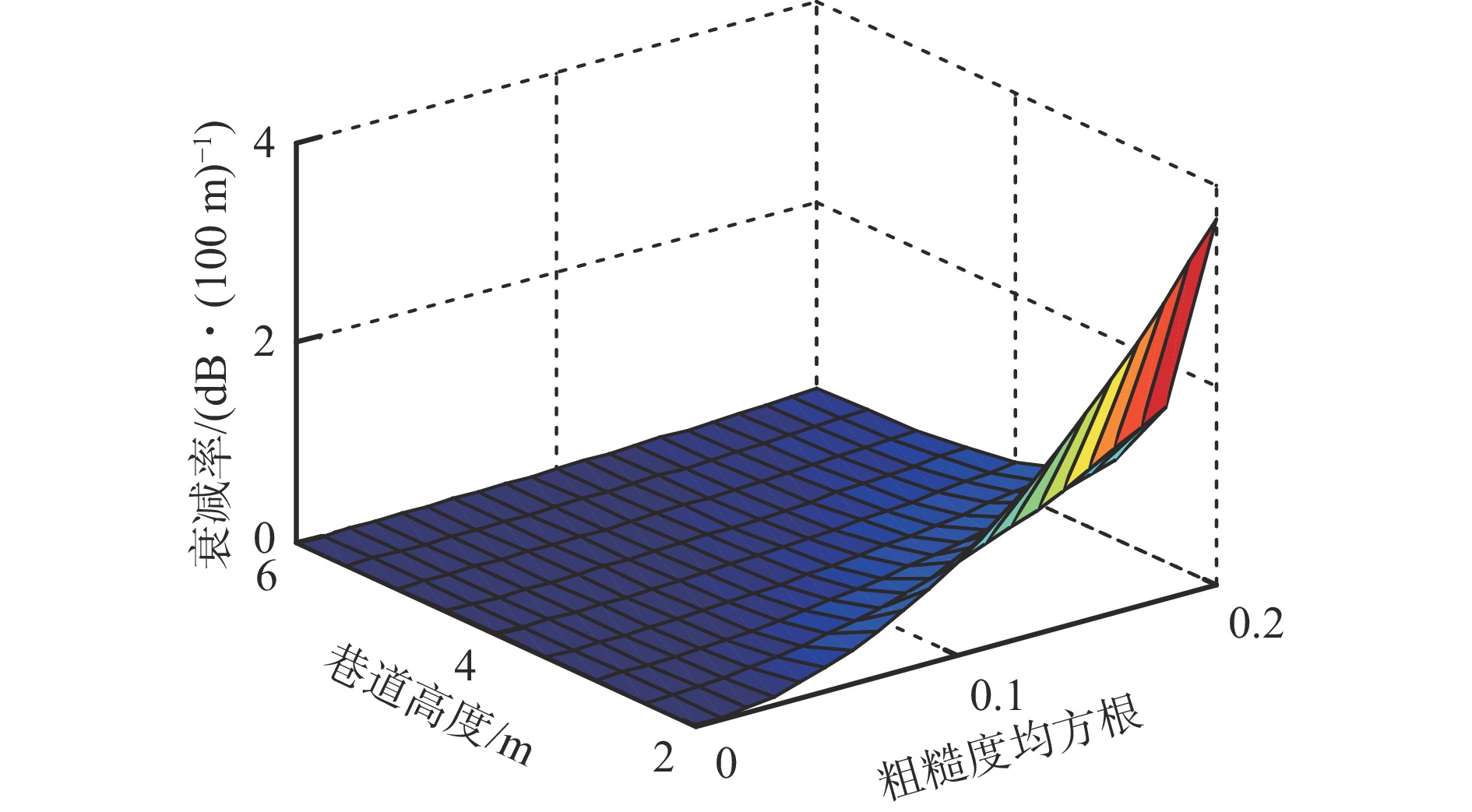

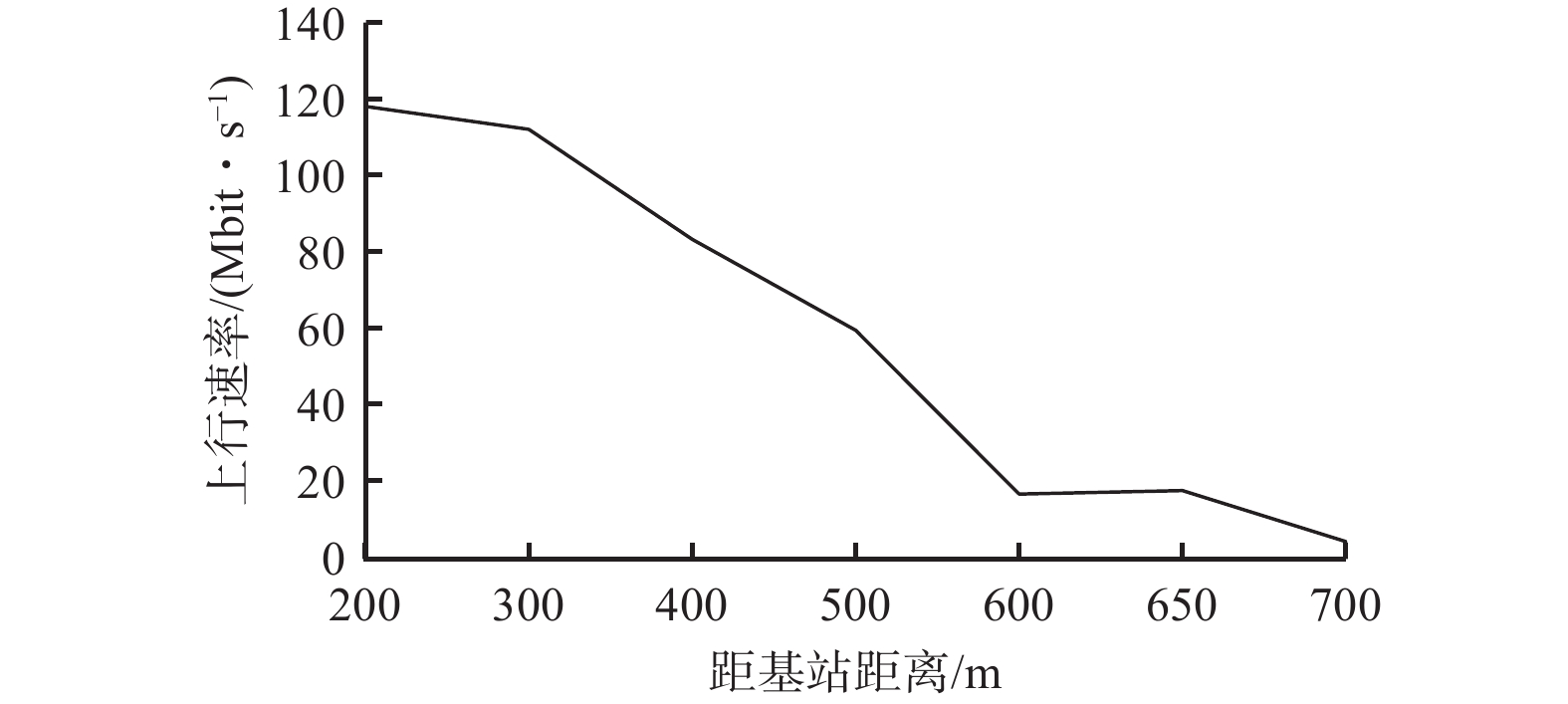

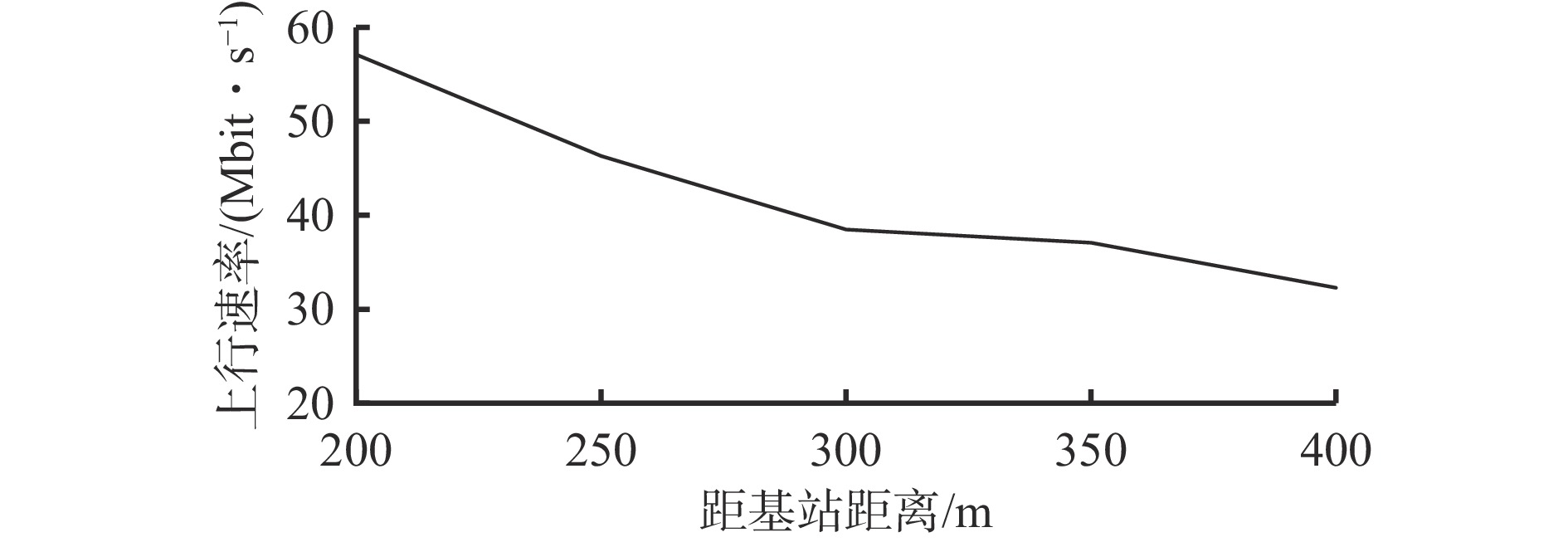

当前矿用5G专网相关研究主要面向系统架构和上层应用,结合井下实际环境对矿用5G底层技术特性的研究成果较少。为进一步推动矿用5G技术的高适配性发展和高可靠性应用,从矿用5G覆盖性能影响因素、煤矿重点场所矿用5G传输性能及现场测试3个方面展开研究。理论分析了5G工作频段、工作面或巷道截面面积、巷道壁粗糙度等与矿用5G覆盖性能的关系,结果表明:工作频段越低、工作面或巷道截面面积越大、巷道壁粗糙度越小、遮挡因素越少,则矿用5G覆盖性能越好。梳理了煤矿井下主运巷道、辅运巷道、综采工作面和掘进工作面的工作条件和环境因素等,得出结论:辅运巷道截面较大、粗糙度较低、遮挡相对少,5G覆盖性能最优;为改进上述场所中5G覆盖性能,宜采用低频段信号进行5G传输与覆盖。在4个煤矿的不同工作场所,采用900 MHz频段测试矿用5G传输性能,结果表明:辅运巷道极限覆盖距离超过700 m,主运巷道极限覆盖距离达450 m,综采工作面部署2个基站可实现稳定覆盖且上行传输速率保持在90 Mbit/s以上,掘进工作面距5G基站150 m处上行传输速率达68.2 Mbit/s。测试结果与理论分析一致,验证了矿用5G可有效满足不同工作场所的应用需求。

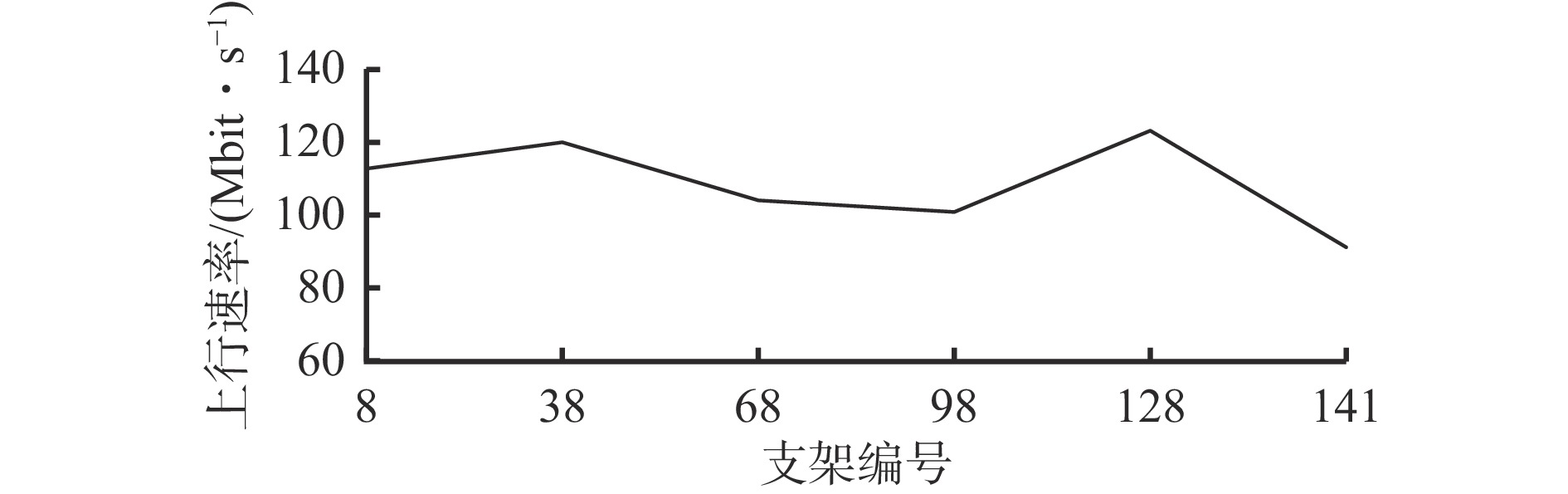

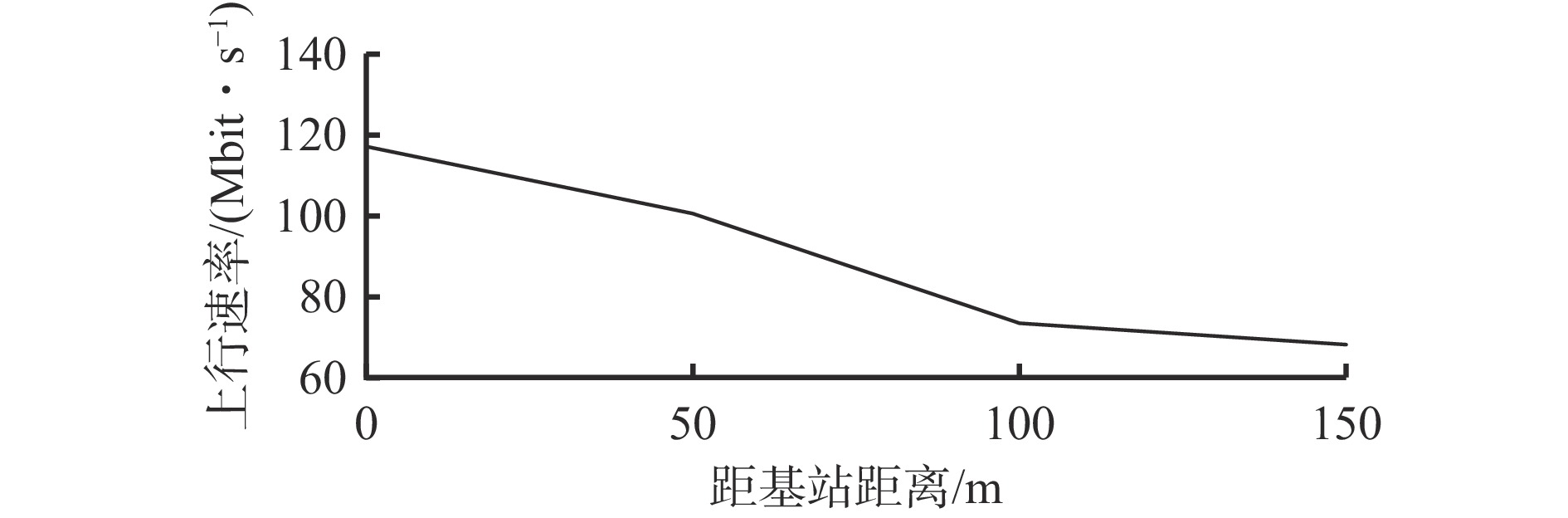

Abstract:Current research on mining 5G networks mainly focuses on system architecture and upper-layer applications, while studies on the underlying technical characteristics of mining 5G in underground environments remain limited. To further advance the development of highly adaptable and reliable mining 5G technology, this study investigated three aspects: factors influencing mining 5G coverage performance, transmission performance in key coal mine areas, and field testing. Theoretical analysis was conducted to explore the relationships between mining 5G coverage performance and factors such as the 5G operating frequency band, the cross-sectional area of working faces or roadways, and the roughness of roadway walls. The results showed that lower operating frequency bands, larger cross-sectional areas of the working faces or roadways, smaller roughness of roadway walls, and fewer obstructions all contributed to improved mining 5G coverage performance. The working conditions and environmental factors of key areas in underground coal mines, including main transport roadways, auxiliary transport roadways, fully mechanized mining faces, and excavation faces, were analyzed. It was concluded that auxiliary transport roadways, with larger cross-sectional areas, lower roughness, and relatively fewer obstructions, exhibited the optimal 5G coverage performance. To improve 5G coverage performance in these areas, the use of low-frequency signals was recommended for 5G transmission and coverage. In the working areas of four coal mines, the transmission performance of mining 5G was tested at the 900 MHz frequency band. The results showed that the maximum coverage distance exceeded 700 meters in auxiliary transport roadways and reached 450 meters in main transport roadways. In the fully mechanized mining face, two base stations achieved stable coverage, and the uplink transmission rate consistently exceeded 90 Mbit/s. In the excavation working face, the uplink transmission rate reached 68.2 Mbit/s at a distance of 150 meters from the 5G base station. The test results align with the theoretical analysis, verifying that mining 5G can effectively meet the application needs of different working areas.

-

0. 引言

煤矿井下运输机器人通常用于矸石、煤炭、设备和材料的运输。然而,运输机器人需要频繁穿梭于狭窄且障碍物繁多的巷道和综采工作面中,多数运输机器人不具备智能自主避障功能,躲避障碍物需依赖人工操作[1],增加了工作人员劳动强度,若操作不当会导致翻车事故,存在一定的安全隐患。因此,研究具有自主避障功能的井下运输机器人对提高煤矿生产运输效率具有重要意义。

近年来,众多学者对机器人避障技术进行了研究。曹现刚等[2]采用人工势场法改进快速随机扩展树算法,在此基础上提出了一种煤矸分拣机器人避障轨迹规划方法,设计了一种环境敏感型目标偏置策略来提升机器人路径局部特性。金将等[3]针对蚁群算法应用于路径规划时存在的盲目搜索、路径平滑性差等缺点,提出了一种改进的蚁群算法,以提高搜索效果。张彪等[4]提出了一种改进的动态寻优蚁群算法,实时评估和调整机器人路径,实现即时动态避障功能。王欣等[5]建立机器人动力学模型,提出了一种判断转弯方向和转弯角度的策略,使得救灾机器人能够在井下实现自主避障。机器学习和人工智能的飞速发展,加速了其在煤矿机器人中的应用[6]。巩固等[7]提出了基于运动视频的光流场目标视觉识别方法,可识别煤矿井下环境目标。李芳威等[8]通过时间弹性带(Time Elastic Band,TEB)算法进行局部路径规划。张立亚等[9]基于红外摄像仪与激光雷达多源传感融合技术,提出了一种基于子图像分割映射点云空间的机器人避障算法,具有较高的避障效率。宋秦中等[10]提出了一种基于卷积神经网络(Convolutional Neural Network,CNN)的井下无人驾驶无轨胶轮车运动避障控制算法。郭爱军等[11]提出了动态环境下的避障方法,实现了井下矿车的动态自主避障和安全行驶。张可琨等[12]利用障碍物评价子函数改进动态窗口(Dynamic Window Approach,DWA)算法,有效提升了搬运机器人动态避障能力。Yang Hongxia等[13]提出了一种改进A*算法与增强型DWA算法相结合的机器人避障方案,对搜索点选择策略和代价函数进行优化,提升了机器人避障效率。Xu Zhenyang等[14]提出了一种基于改进A*算法与DWA算法的移动机器人自主导航算法,采用DWA算法将移动机器人的驱动直接限制在速度空间内,同时与环境动态交互以实时调整机器人运动轨迹,实现了基于全局最优的未知障碍物规避。彭继国等[15]提出了一种基于模糊控制的井下机器人智能视觉避障方法,通过模糊控制算法计算机器人的转向角度和加速度,实现井下机器人智能避障。王利民等[16]提出了一种融合改进A*算法与DWA算法的煤矿机器人路径规划方法,将改进A*算法规划出的路径节点依次作为局部路径规划DWA的局部目标点,从而缩短路径长度,并通过调整DWA代价函数中的权值比例来提升避障性能。鲁志等[17]提出了一种基于改进A*算法与改进DWA算法的机器人动态避障方法,该方法在A*算法中引入全局障碍物占比,在DWA算法中加入目标点代价子函数,从而实现移动机器人的动态避障。

现有的机器人避障方法多依赖于预设规则或外部奖励信号,难以适应井下复杂多变的动态环境。本文提出一种基于内在动机强化学习(Intrinsic Motivation Reinforcement Learning,IM−RL)算法的煤矿井下运输机器人自主避障方法。煤矿井下运输机器人通过视觉传感器感知外界环境信息,利用基于好奇心[18-19]的内在动机取向函数[20]计算其判断外界环境物体属性的内部奖赏值,利用外部动机奖励函数计算其动作属性的外部奖赏值,结合内在动机取向函数的奖励权重和外部动机奖励函数的奖励权重计算其综合奖赏值,将此奖赏值作为强化学习算法[21]奖励机制,通过深度置信网络对运输机器人状态进行训练和学习,激励运输机器人主动探索未知环境,使其向自身的记忆机制中存储知识和经验,通过不断学习和训练实现井下运输机器人自主避障。

1. IM−RL算法

IM−RL算法利用一个七元组模型〈A,S,V(i),H,R(si,ai),Q(si,ai),p(si,ai)〉进行序列化描述,其中各元素具体含义如下。

1) A:运输机器人动作集合。A={ai|i=1,2,···,ma},其中ai为运输机器人第i个动作,以当前机器人碰到或避开障碍物的动作、接近或远离目标点的动作等来描述,ma为运输机器人所有动作的数量。

2) S:运输机器人状态集合。S={si|i=1,2,···,ms},其中si为运输机器人第i个动作对应的第i个状态,以当前机器人与障碍物的距离、当前机器人与目标点的距离等来描述,ms为运输机器人所有状态的数量。

3) V(i):评价函数。

$$ V\left( i \right) = \max {U^*}\left( {{s_i},{a_i}} \right) $$ (1) 式中U*(si,ai)为运输机器人在状态si时执行动作ai后对动作的评价。

4) H:内在动机取向函数。取向函数用于引导运输机器人在环境中的学习方向,运输机器人根据环境中前后位置的取向函数变化对不稳定空间中的内部奖赏值进行更新。一般情况下,当运输机器人靠近障碍物时,内部奖赏值较低;当运输机器人靠近目标点时,内部奖赏值较高。

$$ H = \dfrac{{1 - {\exp\left({ - \lambda V\left( i \right)}\right)}}}{{1 + {\exp\left({ - \lambda V\left( i \right)}\right)}}} $$ (2) 式中λ为内在动机取向函数的修饰参数,0<λ≤1。

5) R(si,ai):综合奖赏值,即运输机器人在状态si时执行动作ai转移到下一状态si+1后所得到的综合奖赏值。

$$ R\left(s_i,a_i\right)=\xi H+\eta r_{\mathrm{ex}}=\xi\frac{1-\exp\left(-\lambda V\left(i\right)\right)}{1+\exp\left(-\lambda V\left(i\right)\right)}+\eta r_{\mathrm{ex}} $$ (3) 式中:ξ为内在动机取向函数的奖励权重;η为外部动机奖励函数的奖励权重,ξ+η=1;rex为外部动机奖励函数。

6) Q(si,ai):值函数。

将外部动机奖励函数rex分为2个部分:

$$ r_{\mathrm{ex}}=r_{\mathrm{ex}{\text-}\mathrm{obs}}+r_{\mathrm{ex}{\text-}\mathrm{goal}} $$ (4) 式中:rex-obs为运输机器人相对障碍物的运动方向、距离和位置所产生的奖励(rex-obs=−0.5,接近障碍物;rex-obs=+0.5,远离障碍物;rex-obs=0,其他运动);rex-goal为运输机器人相对目标点的运动方向、距离和位置所产生的奖励(rex-goal=−0.5,远离目标点;rex-goal=+0.5,接近目标点;rex-goal=0,其他运动)。

则IM−RL算法的值函数迭代公式为

$$ \begin{split} Q\left( {{s_{i + 1}},{a_{i + 1}}} \right) = & Q\left( {{s_i},{a_i}} \right) + \kappa \Bigg[ {\left( {\xi \frac{{1 - {\exp\left({ - \lambda V\left( i \right)}\right)}}}{{1 + {\exp\left({ - \lambda V\left( i \right)}\right)}}} + \eta {r_{{\mathrm{ex}}}}} \right) + } \\ & {\gamma Q\left( {{s_{i + 1}},{a_{i + 1}}} \right) - Q\left( {{s_i},{a_i}} \right)} \Bigg] \\[-5pt] \end{split} $$ (5) 式中:κ为学习因子;γ为折扣因子。

7) p(si,ai):运输机器人在状态si时执行动作ai后的适应率。

2. 基于IM−RL算法的煤矿井下运输机器人自主避障流程

基于IM−RL算法的煤矿井下运输机器人自主避障流程如图1所示,具体步骤如下。

Step 1:初始化当前运输机器人状态,随机选取学习因子κ和折扣因子γ,同时根据运输机器人工作环境选择恰当的内在动机取向函数的奖励权重ξ和外部动机奖励函数的奖励权重η。

Step 2:运输机器人通过视觉传感器感知外界环境信息,随机获取运输机器人当前状态信息。

Step 3:根据强化学习马尔可夫决策过程(Markov Decision Process,MDP)迭代公式计算当前可能执行的动作的奖赏值,运输机器人根据当前奖赏值选择合适的动作ai。

Step 4:执行动作ai后,运输机器人得到全新状态si+1,并随着下一状态的学习,通过内在动机取向函数计算其判断外界环境物体属性的内部奖赏值,利用外部动机奖励函数计算其动作属性的外部奖赏值。若机器人在训练过程中发生碰撞,则返回一定范围的初始状态重新开始训练。

Step 5:根据不同的奖励权重、内部奖赏值和外部奖赏值计算综合奖赏值,形成强化学习算法奖励机制,通过外界环境反馈到深度置信网络进行下一步训练。

Step 6:重复Step 2至Step 5,直到完成自主学习。

3. 机器人自主避障仿真实验

3.1 静态环境下机器人自主避障仿真实验

3.1.1 实验环境和评价指标

创建尺寸为36 m×36 m的仿真实验环境地图,如图2所示,图中黑色区域表示实验环境中不可触及的障碍物区域,白色方格区域表示煤矿运输机器人可自由行走的无障碍区域。实验硬件配置为13th Gen Intel(R) Core(TM) i9−13900K 3.00 GHz处理器、12 GiB的NVIDIA RTX A2000 GPU、Windows10操作系统,开发环境为Matlab。实验采用运输机器人避障路径距离和到达目标点的搜索时间对IM−RL算法进行性能评估。

3.1.2 不同奖励权重下机器人静态避障仿真实验

为获得IM−RL算法的内在动机取向函数的奖励权重ξ和外部动机奖励函数的奖励权重η,进行机器人静态避障仿真实验,避障路径如图3所示,数据见表1。可看出,当ξ=0.95,η=0.05时,外部奖励权重较低,机器人识别外部环境障碍物和目标点的能力相对较弱,在搜寻目标位置时出现识别准确度低的情况;当ξ=0.85,η=0.15时,外部奖励权重较高,机器人识别外部环境障碍物和目标点的能力相对较强,导致机器人远距离躲避障碍物,进而出现冗余路径。当ξ=0.9,η=0.1时,机器人避障路径最优。

表 1 不同奖励权重下机器人静态避障仿真数据Table 1. Simulation data of robot static obstacle avoidance under different reward weights奖励权重 路径距离/m 搜索时间/s ξ=0.95,η=0.05 76.59 — ξ=0.85,η=0.15 73.53 6.56 ξ=0.90,η=0.10 56.70 5.68 3.1.3 不同算法下机器人静态避障仿真实验

IM−RL算法、CNN算法、混合A*算法和改进A*−DWA算法下机器人静态避障仿真结果见表2。可看出在静态环境中,与CNN算法、混合A*算法和改进A*−DWA算法相比,IM−RL算法的避障路径距离分别缩短了4.26%,3.16%和1.73%,搜索时间分别缩短了80.70%,63.33%和46.57%,IM−RL算法的效率更高。

表 2 不同算法下机器人静态避障仿真实验数据Table 2. Simulation experiment data of robot static obstacle avoidance under different algorithms算法 路径距离/m 搜索时间/s CNN 59.22 29.42 混合A* 58.55 15.49 改进A*−DWA 57.70 10.63 IM−RL 56.70 5.68 3.2 动态环境下机器人自主避障仿真实验

3.2.1 不同奖励权重下机器人动态避障仿真实验

在静态障碍物仿真环境的基础上增加0.4 m×0.4 m的正方形作为动态未知障碍物,其他参数不变。IM−RL算法的内在动机取向函数的奖励权重ξ和外部动机奖励函数的奖励权重η取值不同时,机器人动态避障路径如图4所示,数据见表3。可看出,当ξ=0.95,η=0.05时,外部奖励权重较低,机器人识别外部环境障碍物和目标点的能力相对较弱,在搜寻目标位置时出现识别准确度低的情况;当ξ=0.85,η=0.15时,外部奖励权重较高,机器人识别外部环境障碍物和目标点的能力相对较强,导致机器人远距离躲避障碍物,进而出现冗余路径。当ξ=0.9,η=0.1时,机器人避障路径最优。

表 3 不同奖励权重下机器人动态避障仿真实验数据Table 3. Simulation experiment data of robot dynamic obstacle avoidance under different reward weights奖励权重 路径距离/m 搜索时间/s ξ=0.95,η=0.05 76.44 13.43 ξ=0.85,η=0.15 82.21 12.39 ξ=0.90,η=0.10 58.28 9.12 3.2.2 不同算法下机器人动态避障仿真实验

IM−RL算法、CNN算法、混合A*算法和改进A*−DWA算法下机器人动态避障路径如图5所示,数据见表4。可看出在存在未知障碍物的动态环境中,与CNN算法、混合A*算法和改进A*−DWA算法相比,IM−RL算法的避障路径距离分别缩短了23.32%,18.99%和12.98%,搜索时间分别缩短了75.06%,72.51%和70.83%;IM−RL算法下机器人能实时、有效避开动态障碍物,表明IM−RL算法具有较高的鲁棒性。

表 4 不同算法下机器人动态避障仿真实验数据Table 4. Simulation experiment data of robot dynamic obstacle avoidance under different algorithms算法 路径距离/m 搜索时间/s CNN 76.00 36.57 混合A* 71.94 33.18 改进A*−DWA 66.97 31.26 IM−RL 58.28 9.12 4. 煤矿井下环境中机器人自主避障实验

由于煤矿井下环境黑暗,在机器人前端安装2个LED补光灯进行照明。在煤矿井下环境中,IM−RL算法、CNN算法、混合A*算法和改进A*−DWA算法下机器人避障路径如图6所示,数据见表5。可看出在煤矿井下环境中出现未知障碍物时,IM−RL算法和改进A*−DWA算法能够实现实时避障;而CNN算法和混合A*算法会出现与障碍物碰撞的情况;改进A*−DWA算法虽然能够实时避开障碍物顺利达到目标点,但其路径较长,影响运输效率;与CNN算法、混合A*算法和改进A*−DWA算法相比,IM−RL算法的避障路径距离分别缩短了9.41%,8.17%和14.49%,搜索时间分别缩短了79.65%,78.58%和76.43%;IM−RL算法下机器人能实时、有效避开未知障碍物,表明IM−RL算法泛化性能好。

表 5 煤矿井下环境中不同算法下机器人避障实验数据Table 5. Experimental data of robot obstacle avoidance under different algorithms in coal mine underground environment算法 路径距离/m 搜索时间/s CNN 63.24 57.36 混合A* 62.39 54.47 改进A*−DWA 67.00 49.52 IM−RL 57.29 11.67 5. 结论

1) 运输机器人利用视觉传感器感知外界环境信息,利用基于好奇心的内在动机取向函数计算运输机器人判断外界环境物体属性的内部奖赏值,结合运输机器人动作属性的外部奖赏值和奖励权重,计算运输机器人的综合奖赏值,激励运输机器人主动探索未知环境,使其向自身的记忆机制中存储知识和经验,通过不断的学习训练实现井下运输机器人自主避障。

2) 静态环境和动态环境下运输机器人自主避障仿真实验结果表明,当IM−RL算法的内在动机取向函数的奖励权重ξ=0.90、外部动机奖励函数的奖励权重η=0.10时,运输机器人避障路径和搜索时间均达到最优。

3) 在静态环境、存在未知障碍物动态环境和煤矿井下环境中,IM−RL算法具有较高的鲁棒性、泛化性和实时性,自主避障效果优于CNN算法、混合A*算法和改进A*−DWA算法。

-

表 1 煤矿重点场所矿用5G覆盖性能影响因素对比

Table 1 Comparison of factors influencing 5G coverage performance in key coal mine areas

场所 典型大小 设备类型 巷道粗糙度 其他因素 主运巷道 宽度和高度一般

为2.5 m带式输送机、

水泵等平整度一般 — 辅运巷道 宽度和高度一般

为5 m,长度最大

可达数十千米不同类型

的车辆较为平整 — 综采工作面 长度一般在

150~300 m采煤机、支护

设备等较为粗糙 粉尘、水汽 掘进工作面 高度和宽度一

般在5 m之内掘进机、支护

设备等较为粗糙 粉尘、水汽 -

[1] 孙继平. 煤矿智能化与矿用5G[J]. 工矿自动化,2020,46(8):1-7. SUN Jiping. Coal mine intelligence and mine-used 5G[J]. Industry and Mine Automation,2020,46(8):1-7.

[2] 王国法. 煤矿智能化最新技术进展与问题探讨[J]. 煤炭科学技术,2022,50(1):1-27. WANG Guofa. New technological progress of coal mine intelligence and its problems[J]. Coal Science and Technology,2022,50(1):1-27.

[3] 何勇,徐元涛. 5G通信技术在智能化煤矿的应用与研究[J]. 能源与节能,2023(3):167-169,173. DOI: 10.3969/j.issn.2095-0802.2023.03.047 HE Yong,XU Yuantao. Application and research of 5G communication technology in intelligent coal mines[J]. Energy and Energy Conservation,2023(3):167-169,173. DOI: 10.3969/j.issn.2095-0802.2023.03.047

[4] 王国法,赵国瑞,胡亚辉. 5G技术在煤矿智能化中的应用展望[J]. 煤炭学报,2020,45(1):16-23. WANG Guofa,ZHAO Guorui,HU Yahui. Application prospect of 5G technology in coal mine intelligence[J]. Journal of China Coal Society,2020,45(1):16-23.

[5] NB/T 11546—2024 煤矿用5G通信系统通用技术条件[S]. NB/T 11546-2024 General specification of 5G communication system for coal mines[S].

[6] 中国通信标准化协会. 2023B142—面向矿山行业的5G专网通信标准体系研究[R/OL]. [2024-11-01]. https://www.ccsa.org.cn/webadmin/#/td-standardproject/projectplan/public. CCSA. Research on 5G mining industry network communication standard system[R/OL]. [2024-11-01]. https://www.ccsa.org.cn/webadmin/#/td-standardproject/projectplan/public.

[7] 王国法,庞义辉,任怀伟,等. 智慧矿山系统工程及关键技术研究与实践[J]. 煤炭学报,2024,49(1):181-202. WANG Guofa,PANG Yihui,REN Huaiwei,et al. System engineering and key technologies research and practice of smart mine[J]. Journal of China Coal Society,2024,49(1):181-202.

[8] 郝俊信. 综掘机远程可视化智能掘进技术的研究[J]. 煤炭科学技术,2021,49(增刊2):274-279. HAO Junxin. Research on long-distance visual intelligent tunneling technology of full-mechanized driving machine[J]. Coal Science and Technology,2021,49(S2):274-279.

[9] 孙继平. 智能矿山信息综合承载网与网络切片路由器[J]. 智能矿山,2023,4(1):14-17. SUN Jiping. Intelligent mine information integrated bearer network and network slicing router[J]. Journal of Intelligent Mine,2023,4(1):14-17.

[10] 李晨鑫. 煤矿用5G关键技术研究现状与发展方向[J]. 工矿自动化,2024,50(7):79-88. LI Chenxin. Research status and development direction of 5G key technologies for coal mines[J]. Journal of Mine Automation,2024,50(7):79-88.

[11] 李晨鑫,张立亚,刘斌,等. 基于5G直连通信的矿井应急通信技术[J]. 煤矿安全,2023,54(2):212-216. LI Chenxin,ZHANG Liya,LIU Bin,et al. Mine emergency communication technologies based on 5G sidelink communication[J]. Safety in Coal Mines,2023,54(2):212-216.

[12] 侯刚,王国法,薛忠新,等. 煤矿辅助运输自动驾驶关键技术与装备[J]. 采矿与岩层控制工程学报,2022,4(3):5-17. HOU Gang,WANG Guofa,XUE Zhongxin,et al. Key technologies and equipment for automatic driving of coal mine auxiliary transportation[J]. Journal of Mining and Strata Control Engineering,2022,4(3):5-17.

[13] 康守信. 基于无线Mesh网络的矿用应急通信基站的研究[J]. 矿山机械,2023,51(1):52-56. DOI: 10.3969/j.issn.1001-3954.2023.01.012 KANG Shouxin. Research on mining emergency communication base station based on wireless Mesh network[J]. Mining & Processing Equipment,2023,51(1):52-56. DOI: 10.3969/j.issn.1001-3954.2023.01.012

[14] 柴尚东. 矿用自适应带式输送机机道巡检系统设计与实现[J]. 矿业装备,2024(6):150-152. CHAI Shangdong. Design and implementation of track inspection system for mine adaptive belt conveyor[J]. Mining Equipment,2024(6):150-152.

[15] 樊昌信,曹丽娜. 通信原理[M]. 北京:国防工业出版社,2013. FAN Changxin,CAO Lina. Principles of communications[M]. Beijing:National Defense Industry Press,2013.

[16] 范京道,闫振国,李川. 基于5G技术的煤矿智能化开采关键技术探索[J]. 煤炭科学技术,2020,48(7):92-97. FAN Jingdao,YAN Zhenguo,LI Chuan. Exploration of intelligent coal mining key technology based on 5G technology[J]. Coal Science and Technology,2020,48(7):92-97.

[17] EMSLIE A G,LAGACE R L,STRONG P F. Theory of the propagation of UHF radio waves in coal mine tunnels[J]. IEEE Transactions on Antennas and Propagation,1975,23(2):192-205. DOI: 10.1109/TAP.1975.1141041

[18] 姚善化,吴先良,张量. 矿井巷道壁粗糙度对电磁波传播损耗的影响[J]. 合肥工业大学学报(自然科学版),2010,33(11):1725-1727,1732. YAO Shanhua,WU Xianliang,ZHANG Liang. Influence of rough wall on electromagnetic waves propagation attenuation in mine tunnels[J]. Journal of Hefei University of Technology(Natural Science),2010,33(11):1725-1727,1732.

[19] 3GPP. Study on channel model for frequencies from 0.5 to 100 GHz[R/OL]. [2024-11-01]. https://www.3gpp.org/ftp/Specs/ archive/38_series/38.901/38901-i00.zip.

[20] 霍振龙,肖松,孟玮,等. 矿井5G无线通信系统关键技术及装备研发与示范应用[J]. 智能矿山,2022,3(4):55-60. HUO Zhenlong,XIAO Song,MENG Wei,et,al. Research and development and demonstration application of key technologies and equipment of mine 5G wireless communication system[J]. Journal of Intelligent Mine,2022,3(4):55-60.

[21] 冯伟. 煤矿综采工作面智能化开采[J]. 能源与节能,2023(5):138-140. FENG Wei. Intelligent mining of fully mechanized coal mining face in coal mines[J]. Energy and Energy Conservation,2023(5):138-140.

下载:

下载: