Research on a digital twin driven virtual debugging method for roadway automatic forming cutting

-

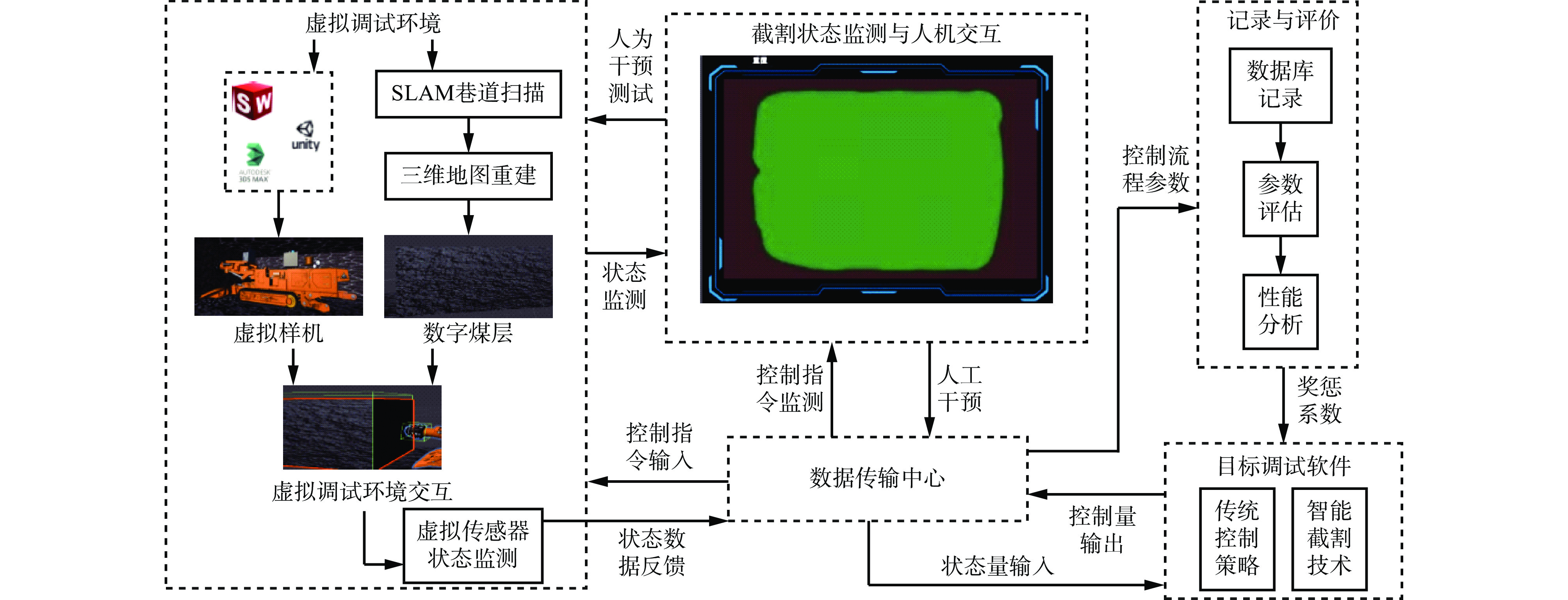

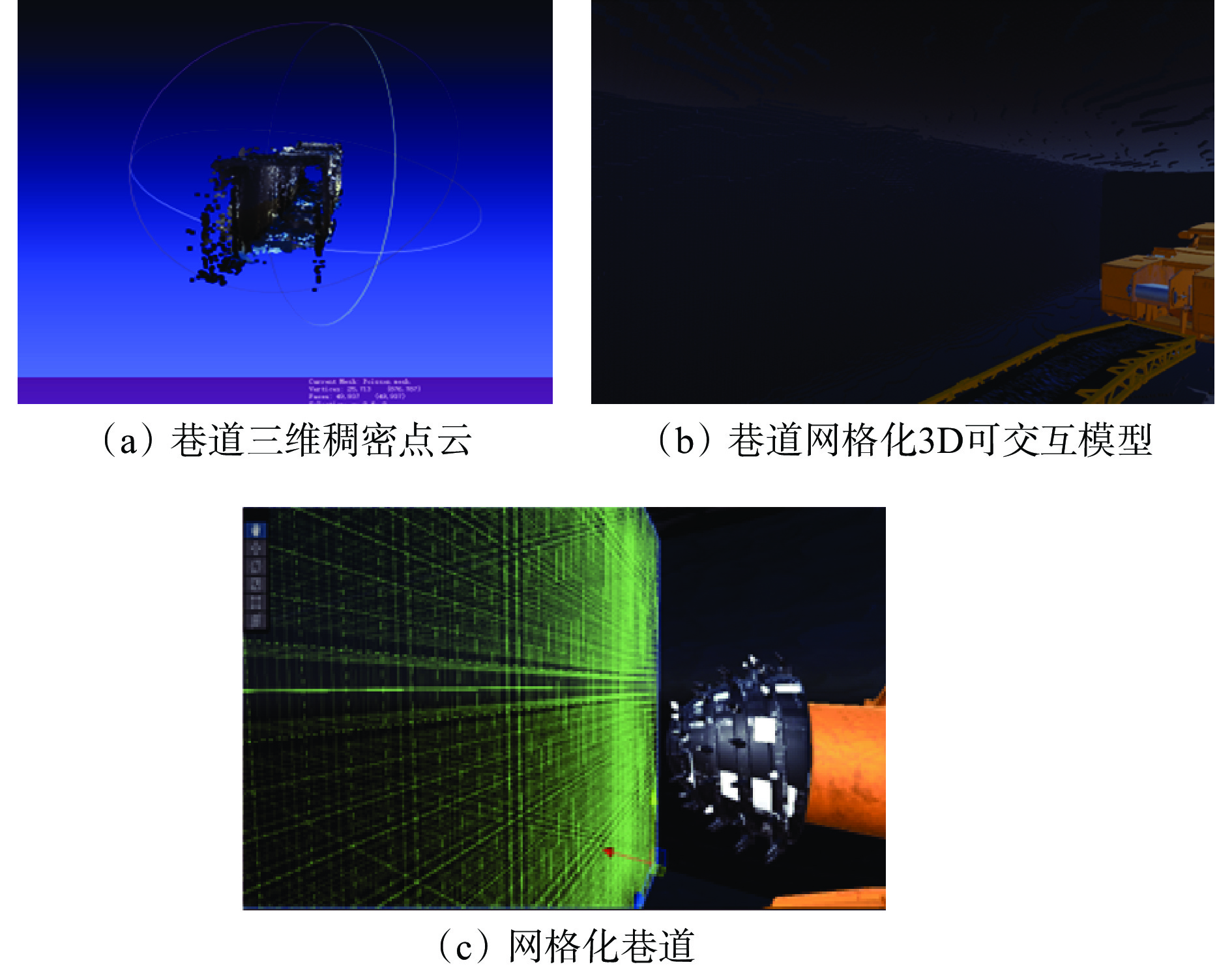

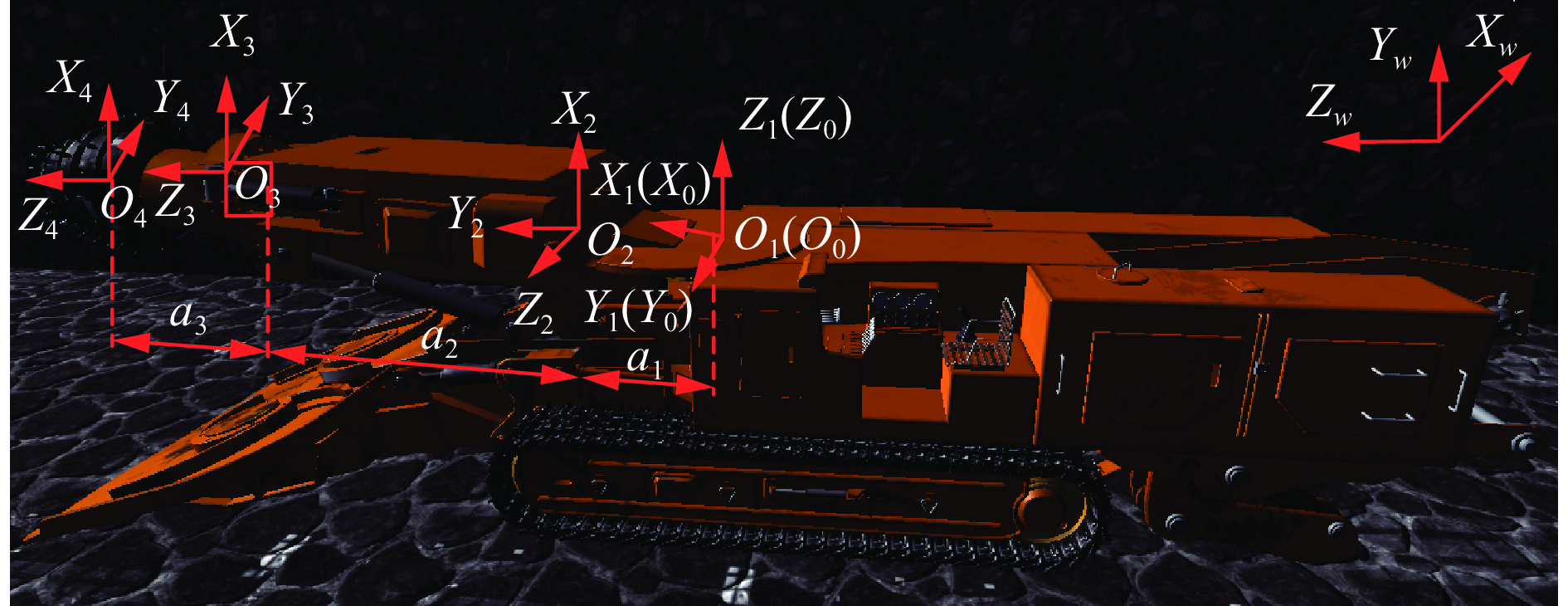

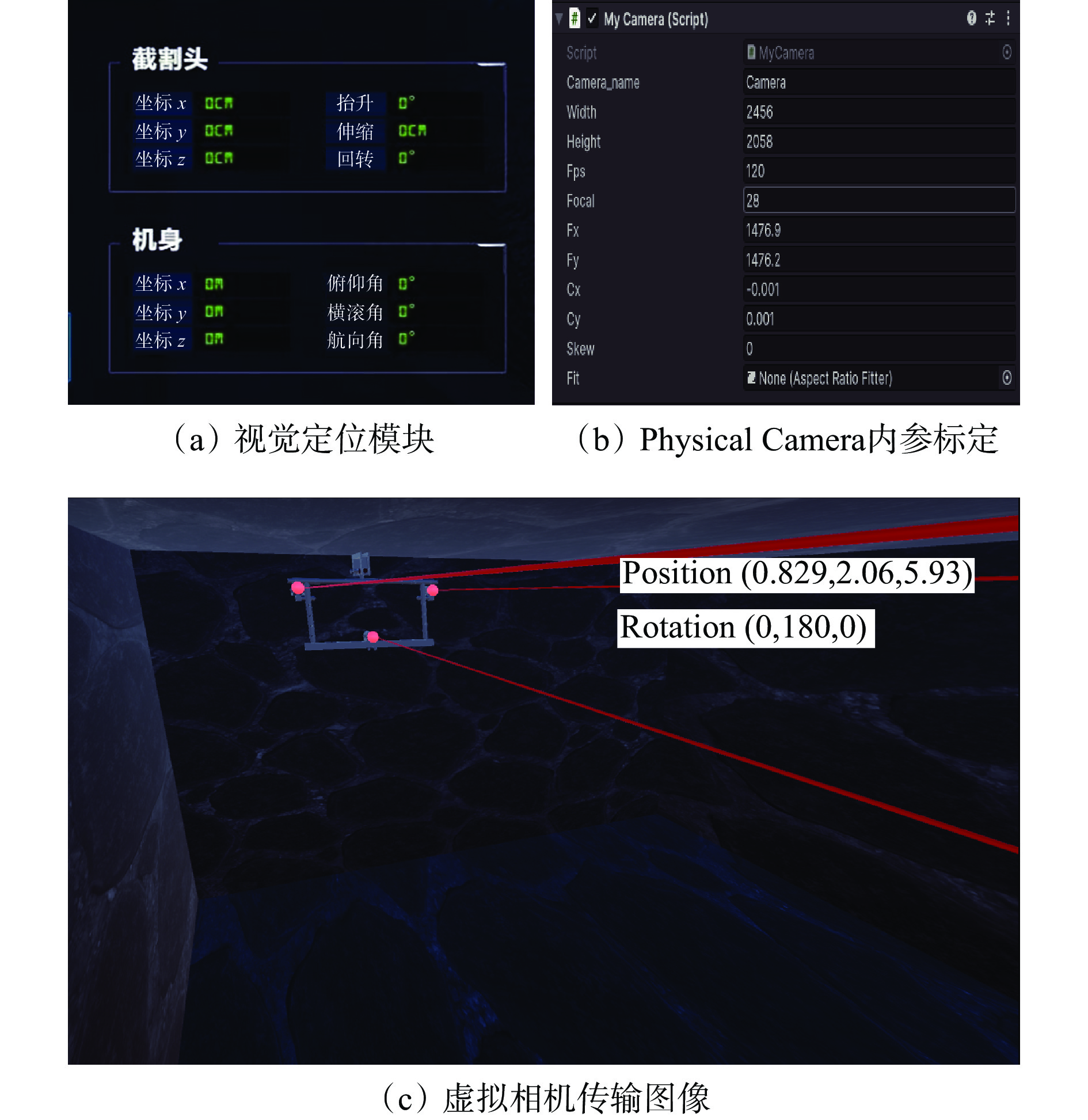

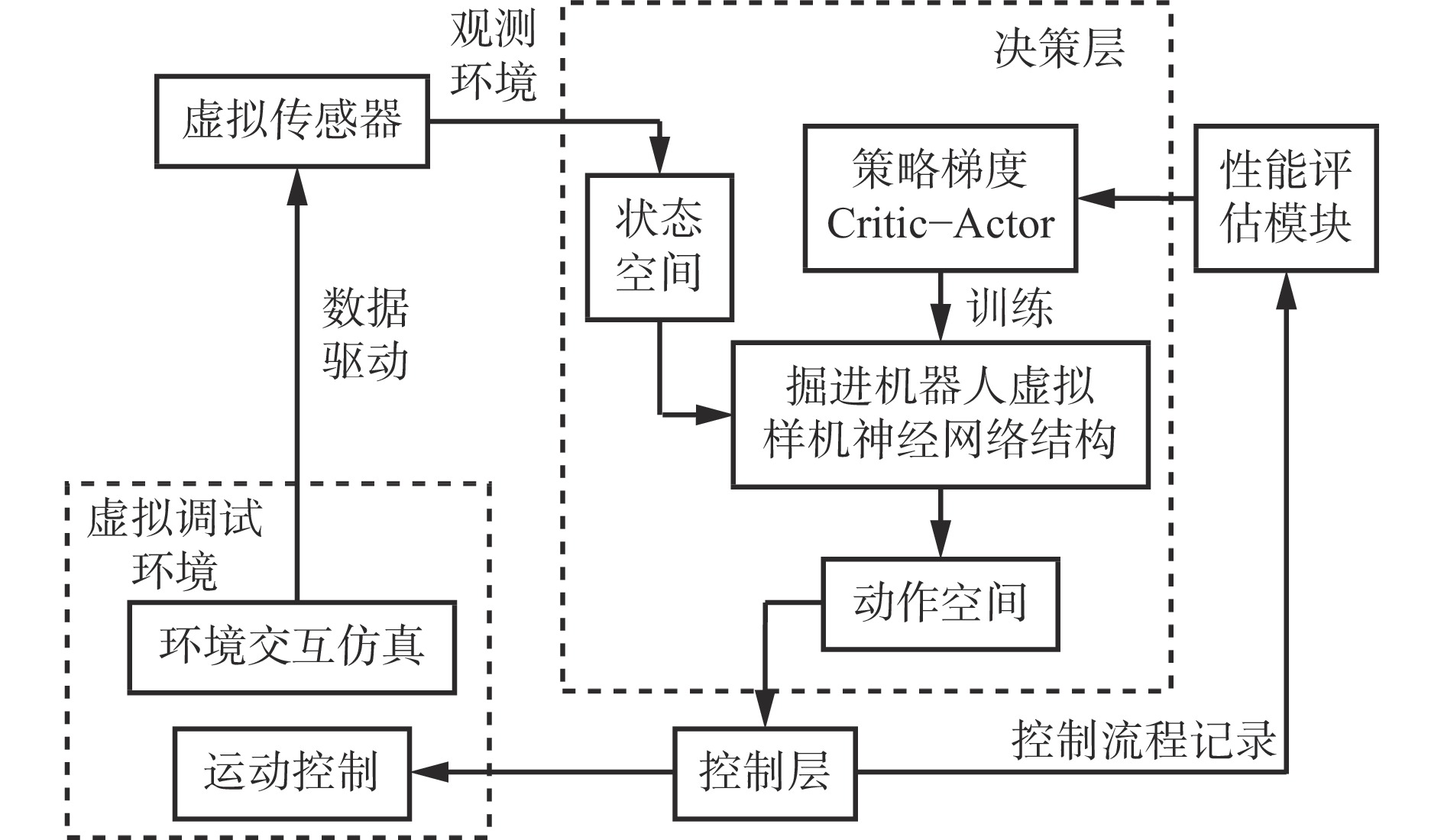

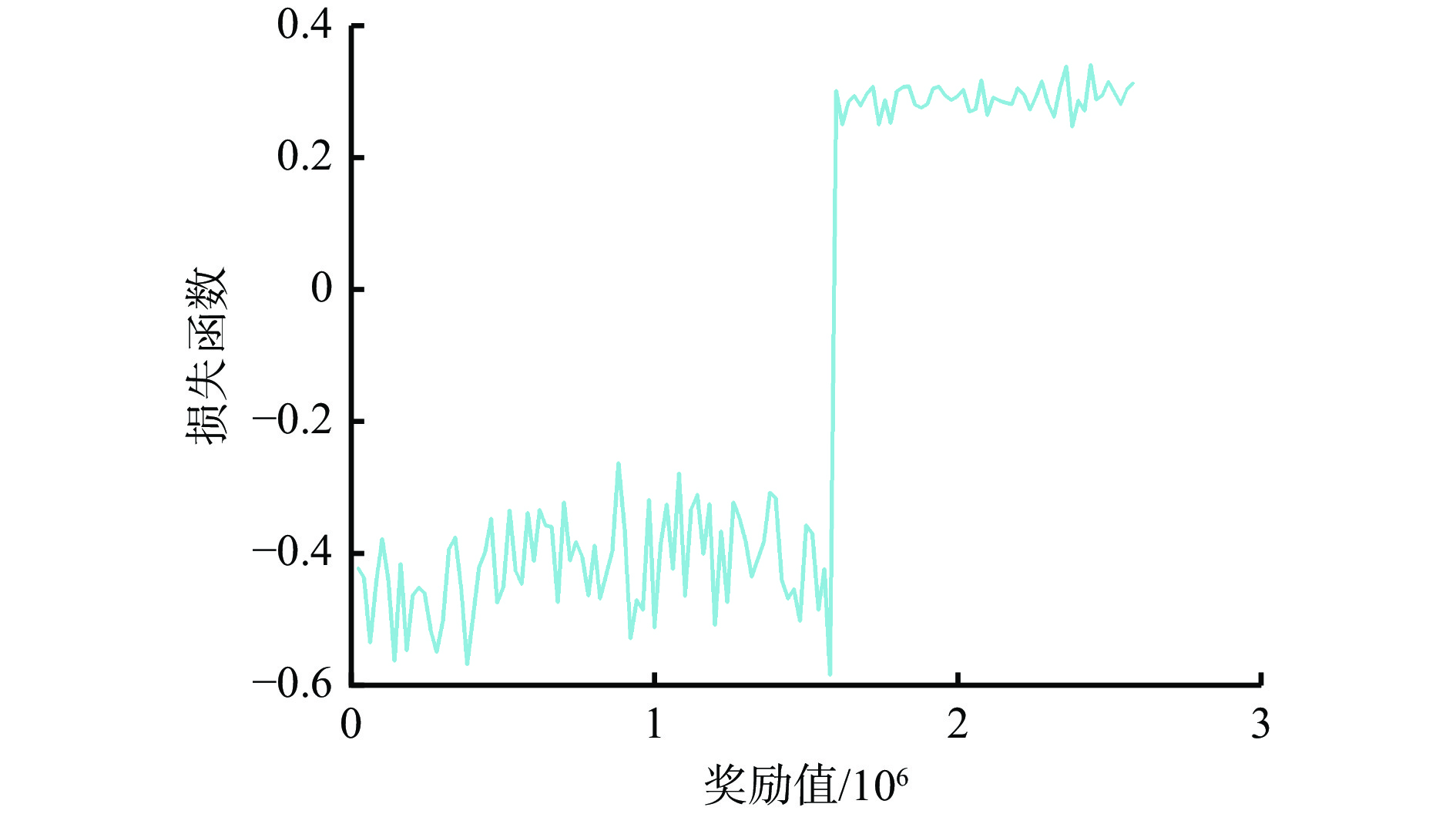

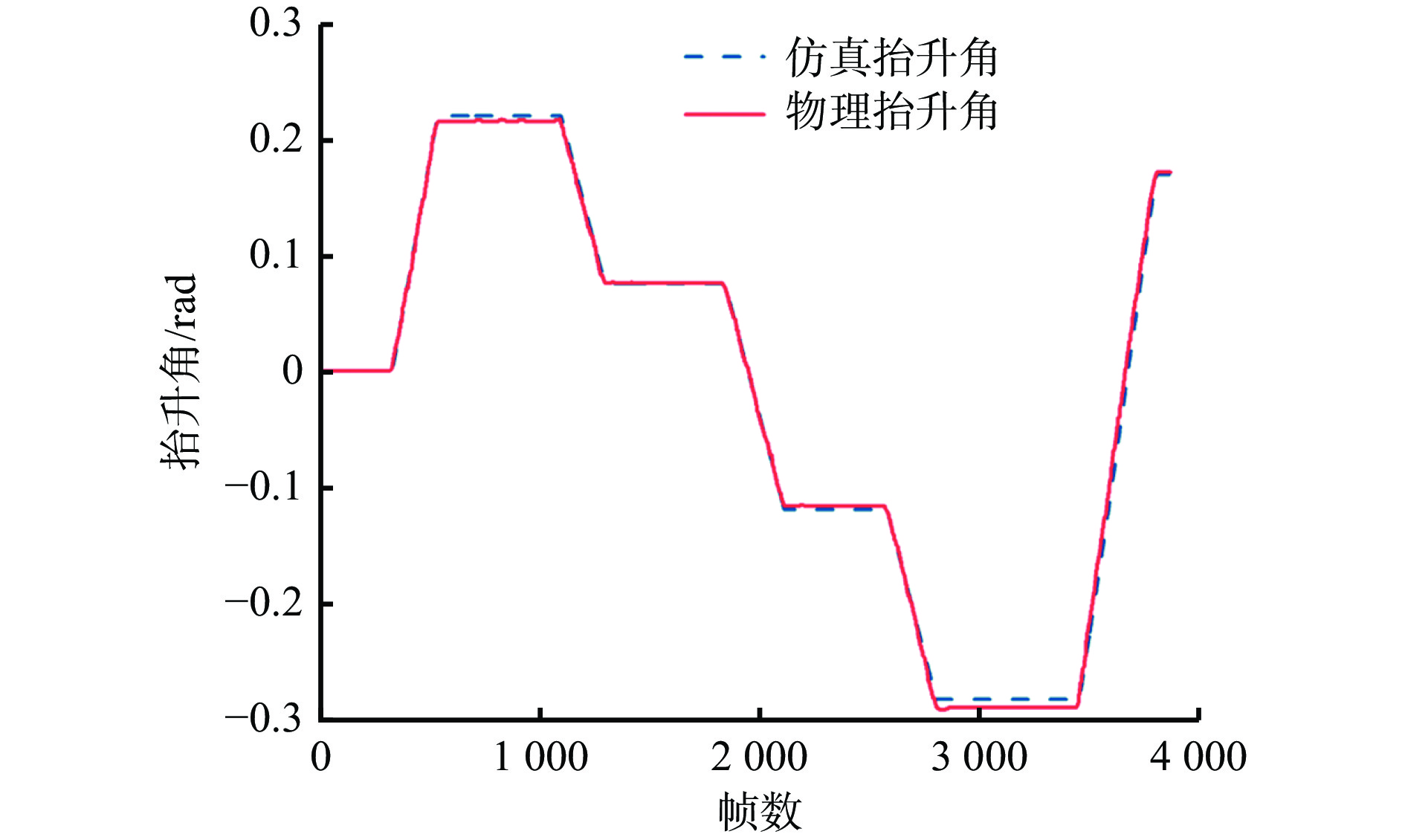

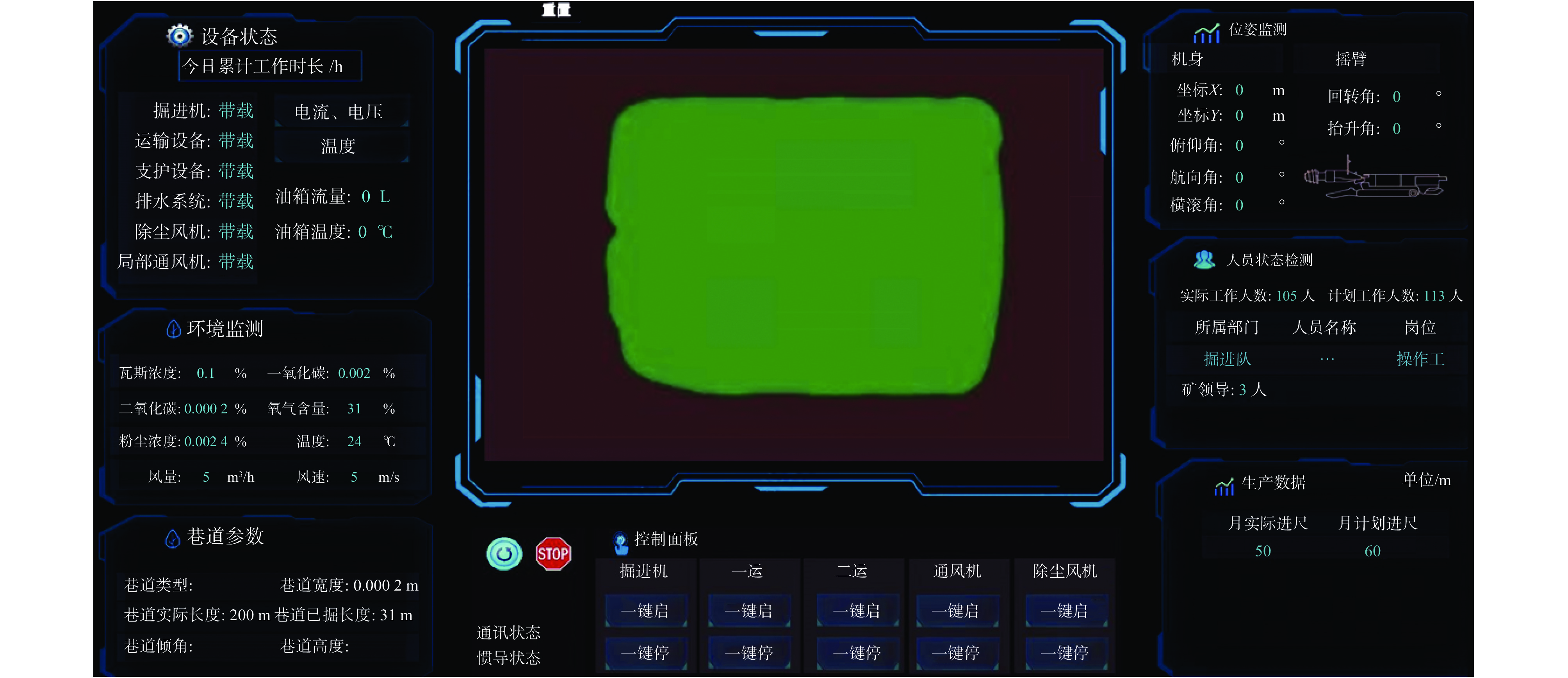

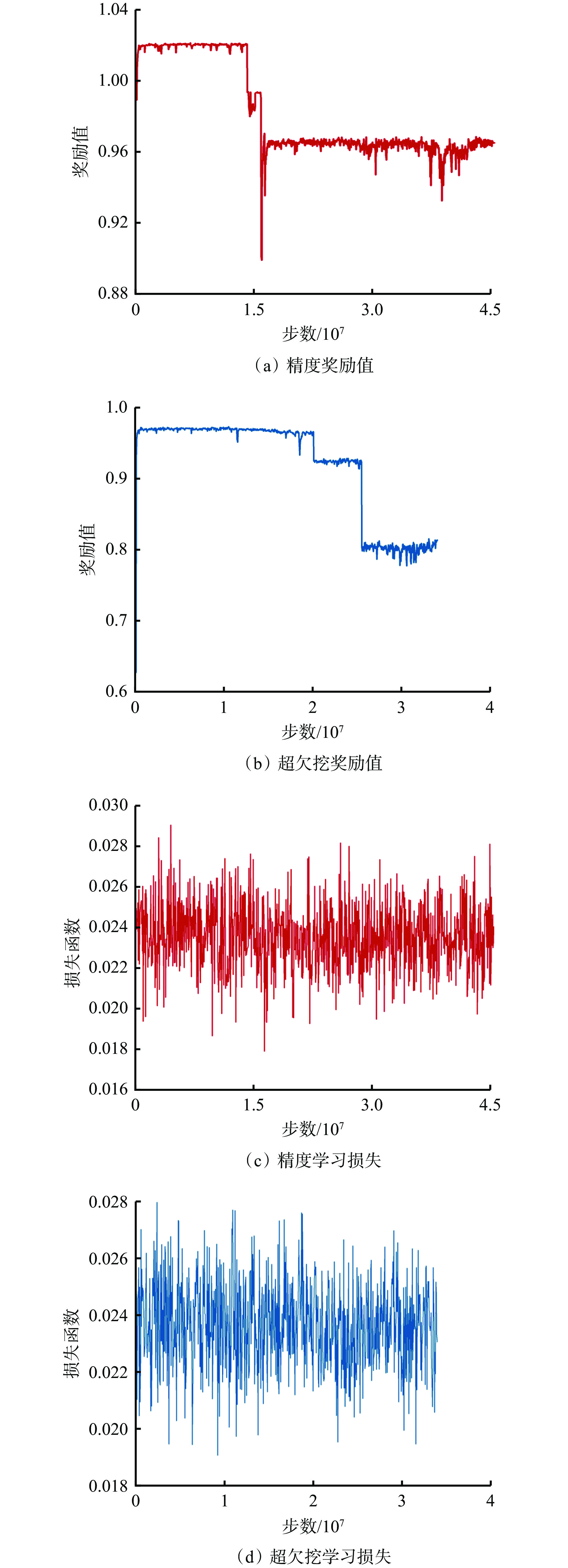

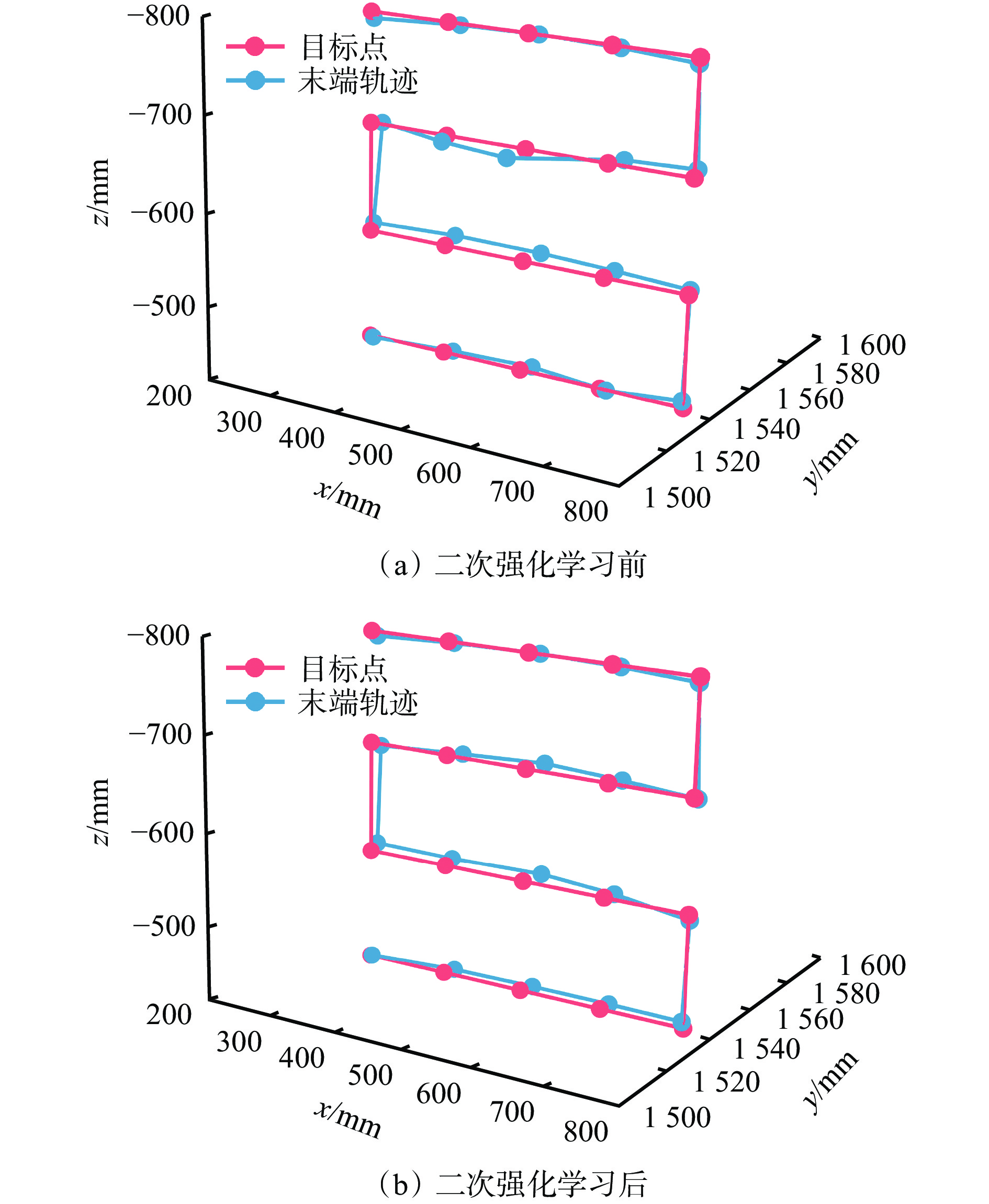

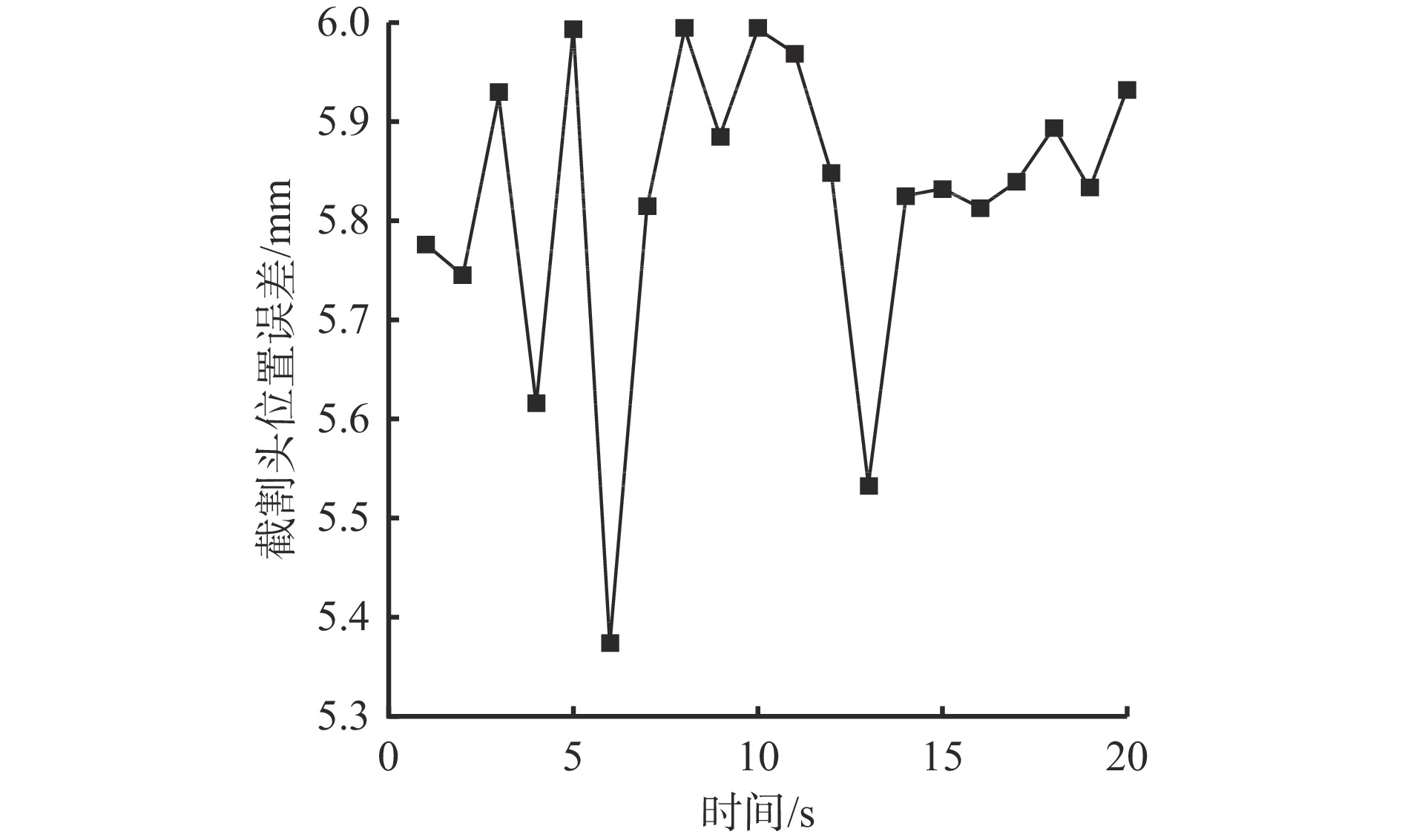

摘要: 针对目前巷道自动成形截割控制调试周期长、调试成本大、安全风险大、成形质量难以评价等问题,提出了一种数字孪生驱动的巷道自动成形截割虚拟调试方法。采用基于即时外观建图(RTAP−MAP)技术重建巷道三维环境,构建掘进机控制系统模型,形成虚拟调试环境,并利用虚拟传感器技术实现物理空间到虚拟环境状态的精准映射。针对难以量化评估断面成形质量的问题,确立了巷道自动成形截割性能评价方法,以断面成形截割控制过程在数据传输中心的记录为基础,主要对断面成形精度、截割效率与油缸开关次数、硬岩切割调整、超挖欠挖4个评价指标进行计算,从而为深度学习算法的迭代优化提供精准反馈信号,并提出了一种融合强化学习的自动截割控制策略,以提高自动化作业的适应性和精确度。为验证该虚拟调试方法的有效性和准确性,搭建了掘进机自动控制实验平台,并将虚拟调试系统应用于掘进巷道成形截割自动控制程序中。虚拟仿真结果表明:① 被调试软件在控制关键点位处的X,Y,Z轴定位误差的最大值分别为74.8,72.93,123.67 mm,说明虚拟调试方法的定位精度达到性能要求。② 虚拟样机与物理样机轨迹基本一致,说明该调试方法实现了对物理空间的映射。应用结果表明:① 强化学习控制器在虚拟掘进测试中适应了复杂环境,将虚拟传感器输入有效转换为精准控制指令,验证了模拟−现实迁移训练的可行性。通过处理掘进精度和避免超欠挖的实时反馈,控制器学习并优化了策略。② 优化后的断面成形截割控制性能得到了提升,根据数据库中控制量时间戳的记录,用时126 s,较优化前耗时减少了8 s。③ 优化后截割部末端轨迹跟踪最大误差为6.0 mm,较优化前降低了0.3 mm,避免了截割轨迹抖动导致的欠挖,同时使得轨迹和断面更加平滑。Abstract: In response to the problems of long debugging cycle, high debugging cost, high safety risk, and difficult quality evaluation in the current automatic forming and cutting control of roadways, a digital twin driven virtual debugging method for roadway automatic forming and cutting is proposed. Firstly, by using real-time appearance mapping (RTAP-MAP) technology to reconstruct the three-dimensional environment of the roadway, a control system model of the roadheader is constructed to form a virtual debugging environment. The virtual sensor technology is used to achieve precise mapping from physical space to virtual environment state. A performance evaluation method for roadway automatic forming cutting has been established to address the problem of difficulty in quantitatively evaluating the quality of section forming. Based on the recording of the section forming cutting control process in the data transmission center, the evaluation indicators of section forming precision, cutting efficiency and the number of oil cylinder switches, hard rock cutting adjustment, and over excavation and under excavation are mainly calculated. This provides precise feedback signals for the iterative optimization of deep learning algorithms. An automatic cutting control strategy that integrates reinforcement learning is proposed to improve the adaptability and precision of automated operations. To verify the effectiveness and accuracy of the virtual debugging method, an automatic control experimental platform for roadheader is built. The virtual debugging system is applied to the automatic control program for forming cutting of excavation roadway. The virtual simulation results show the following points. ① The maximum positioning errors of the X, Y, and Z axes of the debugged software at the control key points are 74.8, 72.93, 123.67 mm, respectively. It indicates that the positioning precision of the virtual debugging method meets the performance requirements. ② The trajectory of the virtual prototype is basically consistent with that of the physical prototype, indicating that this debugging method has achieved mapping to the physical space. The application result shows the following points. ① The reinforcement learning controller adapts to complex environments in virtual excavation testing, effectively converts virtual sensor inputs into precise control instructions, and verifies the feasibility of simulation reality transfer training. By processing real-time feedback on excavation precision and avoiding over excavation and under excavation, the controller learns and optimizes the strategy. ② The improved section forming cutting control performance has been improved. According to the control quantity timestamp records in the database, it takes 126 seconds, which is 8 seconds less than before the improvement. ③ After improvement, the maximum error in tracking the end trajectory of the cutting section is 6.0 mm, which is 0.3 mm lower than before. This avoids the under excavation caused by the shaking of the cutting trajectory and makes the trajectory and section smoother.

-

0. 引言

煤矿在运输环节常使用矿用输送带,其安全稳定是煤炭运输的重点内容[1-3]。运输中时常夹杂矸石、铁器等异物,易导致输送带撕裂,影响生产安全[4]。及时检测并处理输送带异物对降低安全风险、预防生产停滞、提升经济价值具有重要意义[5]。

采用传统方式[6-8]进行异物检测时,检测精度低且检测速度慢,因此,许多研究人员借助计算机视觉提升目标检测效果。王闰泽等[9]扩大VGG16网络感受野并引入残差结构,以提升网络性能,减少异物漏检,但网络参数调整难度大,模型也不够高效灵活。王超等[10]使用八度卷积代替传统卷积,增强细节特征提取效果,提高了检测精度,但增加了计算量,影响检测速度。吴守鹏等[11]以Faster−RCNN为基础,用双向特征金字塔网络(Double-sided Feature Pyramid Networks,DSFPN)对特征金字塔(Feature Pyramid Networks,FPN)结构进行改进,解决了输送带异物存在多尺度情况影响检测精度的问题,提升了对小块矸石的检测能力和大尺寸异物的识别精度,但DSFPN增加了模型训练的复杂性,降低了模型的收敛速度。雷世威等[12]改进YOLOv3模型,加深网络结构以提升对异物的辨识度,但增大了模型计算量。徐志强等[13]基于模型剪枝技术对相似度高的卷积核进行裁剪,减少了模型冗余,但容易破坏原有结构的完整性,剪枝后的模型对异物特征提取能力不足,检测效果仍有进一步提升的空间。郭永存等[14]采用迁移学习的方式优化煤矸识别模型,改善了尺寸大小及色彩明暗影响异物识别率的问题,但改进后的模型在实验训练过程收敛速度变慢。任志玲等[15]提出了基于改进CenterNet的异物识别方法,降低了煤矸石及铁器误检漏检率,但增加了计算成本和模型参数,且对图像边缘特征提取能力不足。来文豪等[16]选取不同光段构建异物数据集,调整优化YOLOv4网络,将检测时间大幅缩短,但只调整特定波段,难以适应异物检测的复杂环境。李永上等[17]通过添加卷积块注意力机制(Convolutional Block Attention Module,CBAM)改进YOLOv5模型,提升了检测速度,但模型泛化能力减弱。沈科等[18]针对煤块与异物尺寸相对整张图像过小的问题,通过锚框缩放提升检测精度,但对多尺度的特征感知能力减弱,易出现检测框定位不准及尺度失真的情况。郝帅等[19]采用深度可分离卷积改进YOLOv5网络,降低图像模糊对检测的影响,并增强样本数,均衡样本类别降低过拟合风险,减少了模型的参数量,但模型对小目标和粘连异物目标检测效果不佳。

针对异物图像背景复杂、特征提取能力弱、尺度失真、检测框定位不准等问题,本文在YOLOv5n的基础上进行改进,提出了一种YOLOv5n−CND模型,并应用于煤矿输送带异物检测。采用C2f替换C3模块,提高模型特征提取能力,获得更丰富的梯度流信息;采用归一化高斯瓦萨斯坦距离(Normalized Wasserstein Distance,NWD)损失函数改善预测框回归计算效果差的问题,提高小目标异物的检测精度,减少漏检、误检情况;在头部借助Dy Head,提高对异物轮廓特征的提取能力,避免尺度失真,提升模型检测性能。

1. YOLOv5n−CND模型

YOLOv5n−CND模型结构如图1所示。

1.1 C2f模块

煤矿井下光照弱、噪声多,图像往往缺失大量的纹理信息,造成YOLOv5n的C3模块提取异物关键特征难,对目标检测效果造成影响。为提高模型对异物检测目标关键特征信息的提取能力,采用C2f模块替换YOLOv5n主干网络中的C3模块。

C2f包括C2f1和C2f3,如图2所示,其中,C为特征图的大小。C2f1是主干网络中的第8层,主要用于特征图的降维,达到减少计算量的目的。C2f1通过使用1×1卷积核将输入特征图通道减少到1 024,并将特征图尺寸缩小为原来的1/2。C2f3引入残差结构,增强网络的表达能力,使网络更好地学习细节及内部特征。

1.2 NWD损失函数

边框损失函数在目标检测任务中主要用来计算观测值与真实值之间的差距。由于YOLOv5n回归损失函数CIoU纵横比描述是一个相对的值,存在一定的模糊,不能精准预测粘连小目标的检测情况。且没有考虑到难易样本平衡的问题,导致难样本无法得到充分学习。针对上述问题,本文引入NWD来替代CIoU,以改善对不同尺度异物不敏感的情况,精准预测粘连小目标的检测情况。

NWD是一种用于微小目标检测的距离测量方法,能够有效衡量2个对象之间的相似性。NWD将边界框建模为二维高斯分布,通过计算二维高斯分布$ {\mu _1} $和$ {\mu _2} $之间的Wasserstein距离${W}_{2}^{2}\left({\mu }_{1},{\mu }_{2}\right) $,解决检测框重叠问题。

$$ \begin{array}{c}{W}_{2}^{2}\left({\mu }_{1},{\mu }_{2}\right)={\left|\left|{{\boldsymbol{m}}}_{1}-{{\boldsymbol{m}}}_{2}\right|\right|}_{2}^{2}+{\left|\left|{{\boldsymbol{H}}}_{1}^{\tfrac{1}{2}}-{{\boldsymbol{H}}}_{2}^{\tfrac{1}{2}}\right|\right|}_{{\mathrm{F}}}^{2}\end{array} $$ (1) 式中:${{\boldsymbol{m}}_1}$,${{\boldsymbol{m}}_2}$为均值向量;${{\boldsymbol{H}}} _1 $和${{\boldsymbol{H}}} _2 $为协方差矩阵;$|| \cdot |{|_{\mathrm{F}}}$为Frobenius范数。

已知边界框1−$ A=({x}_{{\mathrm{a}}},{y}_{{\mathrm{a}}},{w}_{{\mathrm{a}}},{h}_{{\mathrm{a}}}) $服从高斯分布Na,且边界框2−$ B=({x}_{{\mathrm{b}}},{y}_{{\mathrm{b}}},{w}_{{\mathrm{b}}},{h}_{{\mathrm{b}}}) $服从高斯分布Nb,则

$$ {W}_{2}^{2}\left({N}_{{\mathrm{a}}},{N}_{{\mathrm{b}}}\right)={\left|\left|{\left[{x}_{{\mathrm{a}}},{y}_{{\mathrm{a}}},\dfrac{{w}_{{\mathrm{a}}}}{2},\dfrac{{h}_{{\mathrm{a}}}}{2}\right]}^{T},{\left[{x}_{{\mathrm{b}}},{y}_{{\mathrm{b}}},\dfrac{{w}_{{\mathrm{b}}}}{2},\dfrac{{h}_{{\mathrm{b}}}}{2}\right]}^{T}\right|\right|}_{2}^{2} $$ (2) 式中:$ {x}_{{\mathrm{a}}},{y}_{{\mathrm{a}}} $分别为边界框1的横坐标、纵坐标;$ {w}_{{\mathrm{a}}},{h}_{{\mathrm{a}}} $分别为边界框1的宽和高;$ {x}_{{\mathrm{b}}},{y}_{{\mathrm{b}}} $分别为边界框2的横坐标、纵坐标;$ {w}_{{\mathrm{b}}},{h}_{{\mathrm{b}}} $分别为边界框2的宽和高。

$ {W}_{2}^{2}({N}_{{\mathrm{a}}},{N}_{{\mathrm{b}}}) $仅能表示2个边界框的距离,不能直接表示边界框之间的相似度。因此,将它的指数形式作为Wasserstein 距离的新度量,用来衡量边界框之间的相似度。

$$ \begin{array}{c}D\left(N_{\rm{a}},N_{\rm{b}}\right)=\mathrm{exp}\left(-\dfrac{\sqrt{W_2^2\left(N_{\rm{a}},N_{\rm{b}}\right)}}{i}\right)\end{array} $$ (3) 式中:D(Na,Nb)为边界框之间的NWD;i为与数据集密切相关的常数。

1.3 Dy Head检测头

由于YOLOv5n采用了较多卷积层和池化层,算法的计算量大,检测速度慢,单一的检测头又很难适应输送带异物检测任务中不同尺度的目标框和类别信息。采用Dy Head的3种不同注意力对检测头进行改进,实现不同维度协同,获得更大的全局感受野,增强对多尺度目标的适应能力。Dy Head结构如图3所示。

$$ \begin{array}{c}M\left(E\right)=Q_{\rm{C}}\left\{Q_{\rm{S}}\left[Q_{\rm{L}}\left(E\right)\cdot E\right]\cdot E\right\}\cdot E\end{array} $$ (4) 式中:M(E)为特征张量E的注意力函数;$ Q_{\rm{C}} $为任务感知注意力;$ Q_{\rm{S}} $为空间位置感知注意力;$ Q_{\rm{L}} $为尺度感知注意力。

尺度感知注意力模块通过学习不同语义层级的相对重要性,基于目标的尺度增强适当层级的特征,从而提升目标检测性能。尺度感知注意力模块关注不同尺度的特征图,通过全局池化和卷积操作来生成权重,从而检测头对于不同尺度的目标识别变得更加敏感。

$$ \begin{array}{c}\pi_{\rm{L}}\left(E\right)\cdot E=\sigma\left(f\left(\dfrac{1}{SG}\eta_{S,G}E\right)\right)\cdot E\end{array} $$ (5) 式中:σ(·)为激活函数;f(·)为线性函数;S为空间位置信息;G为通道数;$ \displaystyle\eta_{_{S,G}} $为统计空间位置和通道数中的特征层数。

空间位置感知注意力模块使特征图变得更为稀疏,最终能够使目标检测网络更好地聚焦于不同位置上的前景目标,从而有效抑制背景噪声,更加突出异物检测主体。由于不同的目标特征位于不同层级,增强特征张量E对于层级位置的表达能力,能够提高检测网络中的空间位置感知能力。通常空间位置信息S的维度很高,需先对其进行解耦,再借助可变形卷积稀疏化学习,最后聚合空间位置信息S在不同层级上的跨尺度特征。

$$ Q_{\rm{S}}\left(E\right)E=\frac{1}{L}\sum_{l=1}^L\sum_{k=1}^Kw_{l,k}E\left(l;p_k+\Delta p_k;G\right)\Delta m_k $$ (6) 式中: L为特征图的层次结构;K为稀疏采样的位置数量;wl,k为特定层l与特定采样点k下的权重;$ {p}_{k} $为网络采样位置;$ \Delta {p}_{k}\mathrm{为}\mathrm{位}\mathrm{置}{p}_{k} $的偏移量;$ \Delta {m}_{k} $为在位置$ {p}_{k} $上重要度量因子,主要度量自学习的程度。

任务感知注意力模块用于促进联合学习及空间表达的泛化能力。被检测目标由于不同特征需要选择不同通道相互配合,特征张量E根据任务控制选择不同通道来增强检测的多样性。可以通过动态地控制开关特征通道来选择不同的任务。

$$ {Q_{\rm{C}}\left(E\right) \cdot E = \mathrm{max}(\alpha^1 \left(E\right) \cdot E_G + \beta^1\left(E\right),\alpha^2 \left(E\right) \cdot E_G + \beta^2\left(E\right))} $$ (7) 式中:$ \left(\alpha^{1\ }\beta^1\ \alpha^2\ \beta^2\right)^{\mathrm{T}} $为超函数,用来控制激活阈值;EG为第G个通道的特征切片。

2. 数据集及评价指标

2.1 数据集制作及预处理

本文的数据集主要来自煤矿井下输送带及实验室拍摄的图像,少数在实验室内通过仿真实验取得,共获取含有矸石、锚杆、铁器等异物的原始图像2 500张。为提高异物检测模型的鲁棒性与泛化性,采取平移、增噪、旋转、翻折等方式进行数据增强,扩充原始数据集,得到6 279张样本,通过标注工具Labelimg对样本进行标注,将标注好的样本分为训练集和验证集,划分比例为8∶2。数据集划分见表1。

表 1 数据集划分Table 1. Dataset division数据集 输送带异物数/个 矸石 锚杆 铁器 训练集 2 893 2 764 2 903 验证集 665 563 886 总数 3 558 3 327 3 789 2.2 性能评价指标

本文选用准确率P、召回率R、平均准确率均值mAP@0.5(IoU阈值取50%时的mAP)、mAP@0.5∶0.95(在不同的IoU阈值,从0.5到0.95,步长为0.05上的平均mAP)、每秒传输帧数FPS作为评价指标。

3. 实验结果及分析

3.1 实验环境及参数配置

本文网络模型选用GPU运算服务器作为训练平台,实验系统采用Window10系统;CPU具体型号为Intel(R) Core(TM)i7−7700K CPU@4.20 GHz;GPU型号为NVIDIA GeForce GTX 2080 Ti,显存容量为24 GiB;系统内存为32 GiB;CUDA版本为12.0;PyTorch框架采用1.11.0版本。

本文使用的训练参数:不添加预训练权重,输入图像大小为640×640;设置epoch为301,batch-size为16,初始学习率为0.01。

3.2 消融实验

为了验证YOLOv5n−CND的有效性,在相同的训练策略下,对C2f,Dy Head和NWD 3种改进方法进行消融实验,具体结果见表2。改进模型1为YOLOv5n+C2f,改进模型2为YOLOv5n+NWD,改进模型3为YOLOv5n+Dy Head,改进模型4为YOLOv5n+C2f+NWD+Dy Head。

表 2 消融实验结果Table 2. Ablation experiment results模型 C2f NWD Dy

HeadP/% mAP@

0.5/%mAP@

0.5∶0.95/%参数

量/106个FPS/

(帧·s−1)YOLOv5n × × × 86.1 85.3 52.5 3.90 105.5 改进模型1 √ × × 88.5 86.7 54.9 4.47 95.8 改进模型2 × √ × 87.8 86.0 53.0 3.91 104.0 改进模型3 × × √ 87.1 86.0 52.8 4.18 87.5 改进模型4 √ √ √ 91.4 87.9 55.9 4.49 85.5 由表2可看出,改进模型1的准确率P,mAP@0.5,mAP@0.5∶0.95较YOLOv5n分别提升了2.4%,1.4%,2.4%,这是由于C2f模块使模型获取了更为丰富的梯度流信息,提高了模型检测准确性。改进模型2的准确率P,mAP@0.5,mAP@0.5∶0.95较YOLOv5n分别提升了1.7%,0.7%,0.5%,且对参数量和检测速度影响较小。改进模型3的准确率P,mAP@0.5,mAP@0.5∶0.95较YOLOv5n分别提升了1.0%,0.7%,0.3%,参数量仅增加了0.28×106个,检测速度也仅下降了18帧/s。改进模型4的准确率P,mAP@0.5,mAP@0.5∶0.95较YOLOv5n分别提升了5.3%,2.6%,3.4%,检测准确率达91.4%,mAP@0.5达87.9%,且满足输送带异物实时检测要求。

3.3 对比实验

为客观评价YOLOv5n−CND对输送带异物检测的效果,与YOLOv5n,YOLOv5s[20],YOLOv7-tiny[21],YOLOv5s−Ghost,YOLOv5s−ShuffleNetv2,采用高效通道注意力机制(Efficient Channel Attention,ECA)改进YOLOv5s(YOLOv5s−ECA),采用双层路由注意力机制(Bi-Routing Attention, Biformer)改进YOLOv5s(YOLOv5s−Biformer),YOLOv5s−CBAM进行对比,结果见表3。

表 3 对比实验结果Table 3. Comparative experimental results模型 mAP@0.5/% mAP@0.5∶

0.95/%参数量/

106个FPS/

(帧·s−1)YOLOv5n 85.3 52.5 3.90 105.5 YOLOv5s 86.5 52.8 12.53 94.6 YOLOv5s−Ghost 85.7 52.5 6.54 101.0 YOLOv5s−ShuffleNetV2 85.4 52.3 4.73 103.6 YOLOv5s−ECA 85.8 51.7 7.07 82.2 YOLOv5s−CBAM 86.2 52.1 8.13 71.3 YOLOv5s−Biformer 85.9 52.3 7.56 75.6 YOLOv7-tiny 84.7 51.4 6.03 83.7 YOLOv5n−CND 87.9 55.9 4.49 85.5 由表3可看出,YOLOv5n−CND的mAP@0.5,mAP@0.5∶0.95,参数量及检测速度分别为87.9%,55.9%,4.49×106个,85.5帧/s。YOLOv5n−CND的mAP@0.5和mAP@0.5∶0.95较YOLOv5n分别增长了2.6%和3.4%,较YOLOv5s−CBAM分别提高了1.7%和3.8%;模型参数量在YOLOv5n模型的基础上略有提升,但较其他模型参数量均有所降低。YOLOv5n−CND模型在满足实时检测要求的前提下,不仅增强了检测精度,而且降低了模型参数量。

为充分验证YOLOv5n−CND的优势,采用基于YOLOv5n−CND的矿用输送带异物检测模型对井下采集的数据进行检测,并与基于YOLOv5s−ECA,YOLOv5s−Biformer,YOLOv5s−CBAM的矿用输送带异物检测模型进行对比。选取异物与背景相近的细长检测物、光照比较低的锚杆检测物、大量煤矸石混杂的检测物、含有多个异物4种场景进行测试,对比结果如图4所示。

由图4可看出:① 在较暗的矿井环境下,环境干扰使得待检测目标与背景的灰度值较为接近,给检测造成了干扰,所有模型均检测出异物,但本文模型的置信度最高,较其他3种模型的检测框定位更准确,检测框大小最贴合异物大小,没有出现尺度失真的情况。② 在检测低照度下的不同异物时,YOLOv5s−ECA,YOLOv5s−CBAM,YOLOv5s−Biformer模型及本文模型均存在一定程度的漏检,其中YOLOv5s−CBAM及YOLOv5s−Biformer模型的漏检情况最严重,由于矿工手中的铁钎纹理与背景相似,本文模型对于细长异物的检测需要进一步增强。③ 矸石目标与煤块形状、纹理相似度极高,YOLOv5s−ECA,YOLOv5s−Biformer及YOLOv5s−CBAM模型都出现了不同程度的漏检,YOLOv5s−Biformer模型出现了重复检测和尺度失真的问题,本文模型未出现漏检情况,且置信度相对更高。④ 存在多个异物时,相近目标会造成一定程度的干扰,经常会造成漏检、误检、检测框不够贴合、置信度不高的问题。YOLOv5s−ECA,YOLOv5s−CBAM模型将2个异物识别成1个目标,出现漏检情况,YOLOv5s−Biformer模型出现误检情况,本文模型没有出现漏检、误检情况,且本文模型的检测框对粘连目标的涵盖效果更好,置信度也较高。

4. 结论

1) YOLOv5n−CND采用C2f模块优化YOLOv5n的特征金字塔结构;采用NWD损失函数改善检测框大小适配问题,降低损失;引入动态检测头,加强对异物轮廓的提取能力。

2) 在矿用输送带异物数据集上,对YOLOv5n−CND模型进行消融实验,准确率和mAP@0.5,mAP@0.5∶0.95较YOLOv5n分别提升了5.3%,2.6%,3.4%,分别达到了91.4%,87.9%,55.9%,检测速度为85.5帧/s,可满足井下输送带异物实时检测需求。

3) 选取4种特定场景开展对比实验,结果表明基于YOLOv5n−CND的矿用输送带异物检测模型未出现误检及重复检测的情况,较少漏检,检测框的置信度相对较高,检测框定位准确,对粘连目标的处理效果更好,能够实现输送带异物的准确检测。

-

表 1 截割部连杆参数

Table 1 Connecting rod parameters of cutting unit

连杆 ${d_i}$/mm ${a_{i - 1}}$/mm ${\alpha _{i - 1}}$/(°) ${\theta _i}$/(°) 01 0 0 0 θ1(0±45) 12 0 c1 −90 θ2(−90±45) 23 c2 55 −90 0 34 c3 0 0 0 表 2 基于虚拟传感器的机身定位结果

Table 2 Body positioning results based on virtual sensor

(mm,mm,mm) 序号 虚拟传感器定位坐标 虚拟空间坐标 误差 1 (840.41, 2132.92 ,5806.32 )(809.08, 2060 ,5930 )(31.35, 72.93, −123.67) 2 (981.51, 2032.57 ,6125.83 )( 1058.33 ,2060 ,6112 )(−76.76, −27.31, 13.78) 3 (926.91, 2005.23 ,6432.2 )(933.58, 2060 ,6423 )(−6.68, −54.73, 9.17) 4 ( 1723.83 ,1629.84 ,7449.22 )( 1798.61 ,1660 ,7498.1 )(−74.8, −30.18, −48.84) 5 ( 1908.67 ,1471.14 ,7980.21 )( 1915.45 ,1510 ,7930 )(−6.75, −38.87, 50.2) -

[1] 王国法,赵国瑞,任怀伟. 智慧煤矿与智能化开采关键核心技术分析[J]. 煤炭学报,2019,44(1):34-41. WANG Guofa,ZHAO Guorui,REN Huaiwei. Analysis on key technologies of intelligent coal mine and intelligent mining[J]. Journal of China Coal Society,2019,44(1):34-41.

[2] 王虹,王步康,张小峰,等. 煤矿智能快掘关键技术与工程实践[J]. 煤炭学报,2021,46(7):2068-2083. WANG Hong,WANG Bukang,ZHANG Xiaofeng,et al. Key technology and engineering practice of intelligent rapid heading in coal mine[J]. Journal of China Coal Society,2021,46(7):2068-2083.

[3] 王国法,张建中,薛国华,等. 煤矿回采工作面智能地质保障技术进展与思考[J]. 煤田地质与勘探,2023,51(2):12-26. WANG Guofa,ZHANG Jianzhong,XUE Guohua,et al. Progress and reflection of intelligent geological guarantee technology in coal mining face[J]. Coal Geology & Exploration,2023,51(2):12-26.

[4] 王妙云,张旭辉,马宏伟,等. 远程控制综采设备碰撞检测与预警方法[J]. 煤炭科学技术,2021,49(9):110-116. WANG Miaoyun,ZHANG Xuhui,MA Hongwei,et al. Collision detection and pre-warning method for remotely controlled fully-mechanized mining equipment[J]. Coal Science and Technology,2021,49(9):110-116.

[5] 李娟莉,沈宏达,谢嘉成,等. 基于数字孪生的综采工作面工业虚拟服务系统[J]. 计算机集成制造系统,2021,27(2):445-455. LI Juanli,SHEN Hongda,XIE Jiacheng,et al. Development of industrial virtual service system for fully mechanized mining face based on digital twin[J]. Computer Integrated Manufacturing Systems,2021,27(2):445-455.

[6] 张旭辉,吕欣媛,王甜,等. 数字孪生驱动的掘进机器人决策控制系统研究[J]. 煤炭科学技术,2022,50(7):36-49. ZHANG Xuhui,LYU Xinyuan,WANG Tian,et al. Research on decision control system of tunneling robot driven by digital twin[J]. Coal Science and Technology,2022,50(7):36-49.

[7] 毛清华,陈磊,闫昱州,等. 煤矿悬臂式掘进机截割头位置精确控制方法[J]. 煤炭学报,2017,42(增刊2):562-567. MAO Qinghua,CHEN Lei,YAN Yuzhou,et al. Precise control method of cutting head position of coal mine cantilever roadheader[J]. Journal of China Coal Society,2017,42(S2):562-567.

[8] BAE H,KIM G,KIM J,et al. Multi-robot path planning method using reinforcement learning[J]. Applied Sciences,2019,9(15). DOI: 10.3390/app9153057.

[9] NIEMANN J. Development of a reconfigurable assembly system with enhanced control capabilities and virtual commissioning[D]. Bloemfontein:Central University of Technology,Free State,2013.

[10] 谢苗,李晓婧,刘治翔. 基于PID的掘进机横摆速度智能控制[J]. 机械设计与研究,2019,35(1):125-127,132. XIE Miao,LI Xiaojing,LIU Zhixiang. The intelligent control of roadheaders yaw velocity is established based on neural network PID control method[J]. Machine Design & Research,2019,35(1):125-127,132.

[11] 胡兴涛,朱涛,苏继敏,等. 煤矿巷道智能化掘进感知关键技术[J]. 煤炭学报,2021,46(7):2123-2135. HU Xingtao,ZHU Tao,SU Jimin,et al. Key technology of intelligent drivage perception in coal mine roadway[J]. Journal of China Coal Society,2021,46(7):2123-2135.

[12] 陆新时,马嵩华,胡天亮. 基于数字孪生的力能控制式压力机虚拟调试[J]. 小型微型计算机系统,2022,43(7):1356-1361. LU Xinshi,MA Songhua,HU Tianliang. Virtual commissioning of force-power controlled press machine based on digital twin[J]. Journal of Chinese Computer Systems,2022,43(7):1356-1361.

[13] 马飞,代锟,孙巍伟. 基于数字孪生的物流拣选虚拟调试系统设计[J]. 机床与液压,2023,51(16):95-100. MA Fei,DAI Kun,SUN Weiwei. Design of virtual debugging system for logistics picking based on digital twin[J]. Machine Tool & Hydraulics,2023,51(16):95-100.

[14] 杨春雨,张鑫. 煤矿机器人环境感知与路径规划关键技术[J]. 煤炭学报,2022,47(7):2844-2872. YANG Chunyu,ZHANG Xin. Key technologies of coal mine robots for environment perception and path planning[J]. Journal of China Coal Society,2022,47(7):2844-2872.

[15] 张旭辉,赵建勋,张超,等. 悬臂式掘进机视觉伺服截割控制系统研究[J]. 煤炭科学技术,2022,50(2):263-270. ZHANG Xuhui,ZHAO Jianxun,ZHANG Chao,et al. Study on visual servo control system for cutting of cantilever roadheader[J]. Coal Science and Technology,2022,50(2):263-270.

[16] 高赟,成哲. 虚拟调试技术在某车间输送系统的应用[J]. 工业控制计算机,2023,36(6):28-29. GAO Yun,CHENG Zhe. Application of virtual commissioning technology in conveyor system of a shop[J]. Industrial Control Computer,2023,36(6):28-29.

[17] KLOSOWSKI J T,HELD M,MITCHELL J S B,et al. Efficient collision detection using bounding volume hierarchies of k-DOPs[J]. IEEE Transactions on Visualization and Computer Graphics,1998,4(1):21-36. DOI: 10.1109/2945.675649

[18] 王丹. 纵轴式硬岩掘进机截割机构的力学性能与参数优化[D]. 阜新:辽宁工程技术大学,2009. WANG Dan. The mechanical property and parameter optimization for cutting mechanism of vertical axis hard rock roadheader[D]. Fuxin:Liaoning Technical University,2009.

[19] JAIN A,VERA D A,HARRISON R. Virtual commissioning of modular automation systems[J]. IFAC Proceedings Volumes,2010,43(4):72-77. DOI: 10.3182/20100701-2-PT-4011.00014

[20] 陶飞,张贺,戚庆林,等. 数字孪生模型构建理论及应用[J]. 计算机集成制造系统,2021,27(1):1-15. TAO Fei,ZHANG He,QI Qinglin,et al. Theory of digital twin modeling and its application[J]. Computer Integrated Manufacturing Systems,2021,27(1):1-15.

[21] ENVER A T. I/O virtualization for commissioning:US11435728[P]. 2022-09-06.

[22] 马宏伟,张璞,毛清华,等. 基于捷联惯导和里程计的井下机器人定位方法研究[J]. 工矿自动化,2019,45(4):35-42. MA Hongwei,ZHANG Pu,MAO Qinghua,et al. Research on positioning method of underground robot based on strapdown inertial navigation and odometer[J]. Industry and Mine Automation,2019,45(4):35-42.

下载:

下载: