Intelligent decision-making model of multi-behavior collaborative control in coal mine excavation

-

摘要: 智能决策支持的掘进多行为协同控制是煤矿掘进工作面智能化的核心之一,掘进多行为协同控制的最优时序规划是智能决策的关键。针对煤矿掘进多行为控制模式单一、固化、协同作业能力差等问题,设计了一种煤矿掘进多行为协同控制智能决策模型,实现了掘进多行为在最优时序下的协同作业。首先,提出了掘进多行为协同控制智能决策方法,确定了掘进多行为可行时序规划集和多目标最优时序规划策略;其次,根据掘进现场的规定和工艺要求,确定了掘进动作事件集,通过对事件集中两两动作事件之间时间关系的分析,求出掘进多行为时间关系约束矩阵;然后,根据时间点关系约束矩阵转换方法,将掘进多行为时间关系约束矩阵转换为时间点关系约束矩阵,再求出掘进多行为可行时序规划集;最后,定义不同掘进目标下的求解函数,求得不同掘进目标的最优时序。实验结果表明,在不同掘进目标下,按照模型决策出的掘进动作最优时序规划结果,掘进机器人可无干涉协同作业,且掘进作业1个工作循环的执行时间与决策模型计算的时间基本一致。Abstract: Intelligent decision-making support for multi-behavior collaborative control in coal mine excavation is one of the core functions of the coal mine excavation working face. The optimal time series planning of multi-behavior collaborative control in excavation is the key to intelligent decision-making. In order to solve the problems of single control mode, solidification and poor collaborative operation capability of multi-behavior in coal mine excavation, an intelligent decision-making model of multi-behavior collaborative control in coal mine excavation is designed. It realizes the collaborative operation of multi-behavior in the optimal time series. Firstly, an intelligent decision-making method for excavation multi-behavior collaborative control is proposed. The feasible time series planning set and multi-objective optimal time series planning strategy for excavation multi-behavior are determined. Secondly, based on the regulations and process requirements of the excavation site, a set of excavation action events is determined. By analyzing the time relationship between two action events in the event set, a constraint matrix for the time relationship of excavation multi-behaviors is obtained. Thirdly, based on the transformation method of the time relationship constraint matrix, the multi-behavior time relationship constraint matrix of excavation is transformed into a time relationship constraint matrix. The feasible time series planning set of excavation multi-behavior is obtained. Finally, the solving functions for different excavation objectives are defined and the optimal time series for different excavation objectives is obtained. The experimental results show that the excavation robot can work collaboratively without interference according to the optimal time series planning results of the excavation action determined by the model under different excavation objects. The execution time of one working cycle of the excavation operation is basically consistent with the time calculated by the decision-making model.

-

0. 引言

国家能源局发布的《关于加快推进能源数字化智能化发展的若干意见》指出,以数字化智能化技术带动煤炭安全高效生产[1-3],加快实现掘进工作面掘−支−锚−运−破多工序协同作业、智能化快速掘进及远程控制[4-6]。而目前掘进工作面智能化滞后严重[7],掘进机截割、支护主要依靠人工[8],掘进多行为控制模式单一、固化[9],协同作业能力差;截割支护整体时间长,大大落后于综采工作面的推进速度。因此,提高掘进工作面多行为之间的协同作业能力势在必行。

近年来,国内外专家学者对掘进工作面协同控制进行了大量研究。中国铁建股份有限公司、中国煤炭科工集团太原研究院有限公司、西安科技大学联合西安煤矿机械有限公司等单位研发的煤矿掘进机器人系统成套装备实现了掘进、锚护、运输并行控制作业,有效提高了掘进速度[10]。马宏伟等[11]提出了掘进机器人系统智能并行协同控制方法,截割和钻锚机器人可协同完成截割钻锚任务。史忠植等[12]提出了基于主体的智能协同决策支持系统模型,解决了不同推理机之间的复杂决策支持问题。呼守信[13]对掘进系统协同控制进行研究,实现了运输系统联动控制和掘锚机、破碎机协同作业。R. Cotsakis等[14]提出使用微型无人机协作运输,展示了协作运输的巨大潜力。N. Tahir等[15]提出了一种用于资源受限机器人控制的协作仿真孪生策略,具有很好的实用性。蒋建国等[16]提出了基于强化学习的多任务并行策略,有效解决了多任务并行问题。石鹏[17]确定了掘锚机、锚运破一体机和转载机之间的协同逻辑关系,实现了掘进工作面掘进、锚固、运输工作的协同控制。程韬波等[18]研究了多机器人递归神经网络智能协同控制,使机器人能够精确跟踪,达到预期目标。张兴国等[19]针对单机器人无法胜任复杂任务问题,提出了顺序协同、同步协同和自由协同 3 种多机器人协作形式,实现了多机器人协同控制[20]。武星等[21]提出了一种基于虚拟结构法和 leader-follower策略的多驱动单元协同控制技术,实验结果表明,follower单元的跟随运动误差显著减小,证明了协同控制技术的有效性。朱雪燕[22]研究了多带式输送机控制系统协同控制规则,实现了多带式输送机的协同控制。P. Pierpaoli等[23]提出了多机器人行为排序的强化学习架构。Zhu Minglei等[24]针对协作机器人与环境交互问题,开发了一种基于并行图像的视觉伺服/力控制器,使得机器人可跟踪物体的位置。Huang Zichao等[25]提出了一种新型多车协同控制系统,可对各车辆分别进行运动控制。李波等[26]提出了一种煤矿掘进多设备协同控制方法,实现了对煤矿掘进设备的协同控制。

现有研究极大地促进了掘进工作面的发展,但对于如何实现煤矿掘进工作面多行为之间的协同控制,使掘进机器人以最优时序进行掘进作业,仍然没有有效的解决办法。针对该问题,本文提出一种煤矿掘进多行为协同控制智能决策方法,通过分析掘进多行为之间的时间关系,构建煤矿掘进多行为协同控制智能决策模型,实现煤矿掘进多行为协同控制,使掘进机器人能在不同目标下以最优时序进行掘进作业[27-29],提高掘进效率。

1. 掘进多行为协同控制智能决策方法

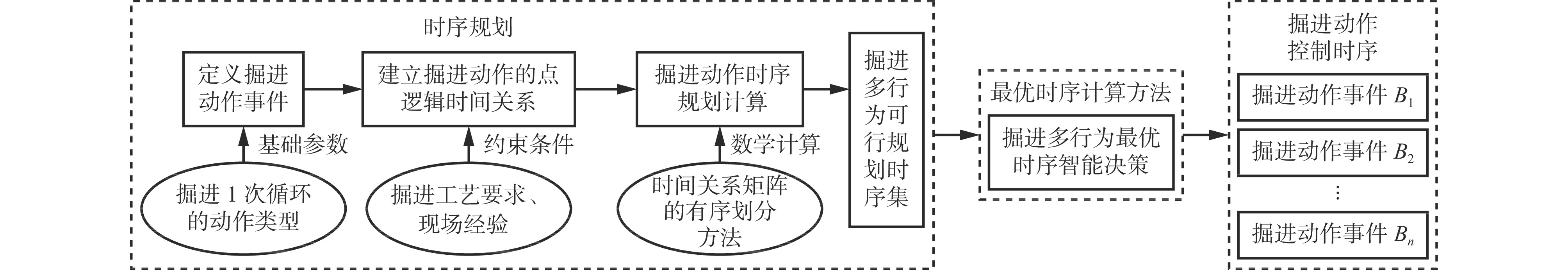

针对煤矿井下的不同工况,以掘进1次循环的动作类型作为基础参数,定义掘进动作事件;以掘进工艺要求为约束条件,建立掘进动作的点逻辑时间关系;以时间关系矩阵的有序划分方法作为数学计算方法,进行掘进动作时序规划计算,求出掘进多行为可行规划时序集。再赋予掘进动作的时间,运用掘进多行为最优时序计算方法,智能决策出最优时序,用于控制器执行机构的参数编程。具体流程如图1所示。

2. 掘进多行为协同控制智能决策模型构建

2.1 掘进动作事件定义

假设掘进机器人配置如下:掘锚一体机,包含1个截割机构、2个顶锚杆钻臂、2个帮锚杆钻臂、2个锚索钻臂、1个铺网装置;锚杆转载机,包含3个顶锚杆钻臂、2个帮锚杆钻臂、1个锚索钻臂;1套刮板输送机。

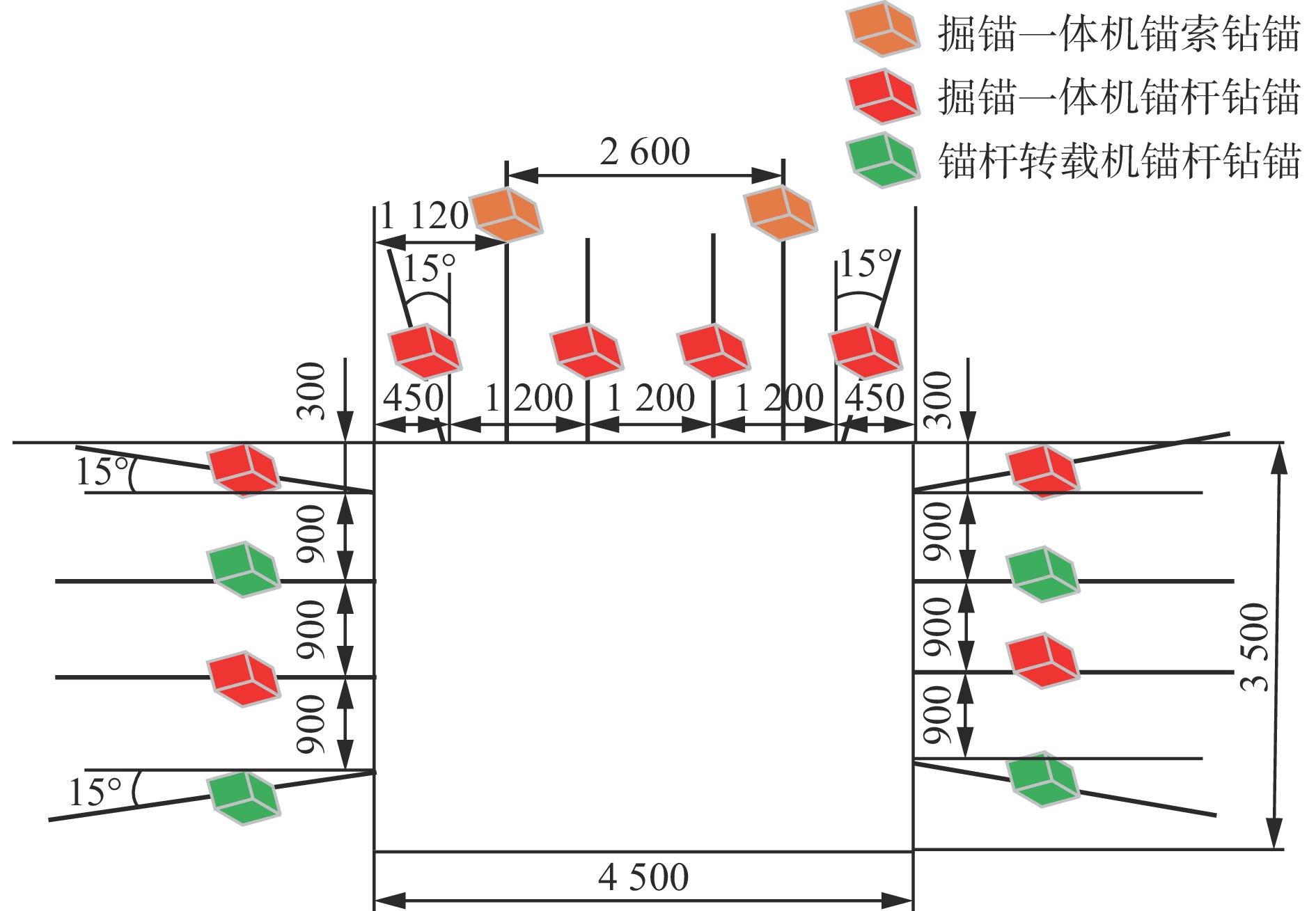

煤矿井下不同工况下的掘进工艺不尽相同,以山西焦煤集团有限责任公司杜儿坪煤矿某回风巷为例,巷道掘进工艺要求每次循环钻打左帮、右帮各4根ϕ20 mm、长1 800 mm的锚杆,左上顶板和右上顶板各2根ϕ20 mm、长1 800 mm的锚杆,顶板2根ϕ21.6 mm、长7 200 mm的锚索,具体支护工艺如图2所示。

掘进工作面截割−支护并行作业本质是在截割煤壁的同时进行铺网、锚杆钻锚、锚索钻锚等支护工序。截割−支护工艺流程:掘锚一体机和锚杆转载机(简称“两机”)行走至掘进工作面→将顶锚网输送至临时支撑上→“两机”放下后支撑,掘锚一体机放下铲板并支起临时支撑,锚杆转载机放下前支撑→截割煤壁,顶锚杆、顶锚索自动支护,同时锚杆转载机进行顶帮锚杆及锚索自动支护→截割煤壁和掘锚一体机左上顶板、右上顶板前2根顶锚杆钻锚完成后,收回临时支护并铺设帮锚网→掘锚一体机进行帮锚杆自动支护→“两机”升起后支撑→掘锚一体机铲板上升,锚杆转载机前支撑上升→1个工作循环完成,开始下一个工作循环→按固定步距行走至工作面。

在1个时间循环内的所有掘进行为认为是全部动作事件。设Bi为事件集中的第i个事件,Bi=[ai,bi],ai为起始时间,bi为结束时间。设定1个工作循环为循环周期,定义掘进动作事件集B,见表1。

表 1 掘进动作事件集Table 1. Excavation action event set事件 动作类型 B1 掘锚一体机截割煤壁 B2 掘锚一体机左顶钻臂左上顶板第1根钻锚 B3 掘锚一体机右顶钻臂右上顶板第1根钻锚 B4 掘锚一体机左顶钻臂左上顶板第2根钻锚 B5 掘锚一体机右顶钻臂右上顶板第2根钻锚 B6 掘锚一体机左帮钻臂左帮第1根钻锚 B7 掘锚一体机右帮钻臂右帮第1根钻锚 B8 掘锚一体机左帮钻臂左帮第2根钻锚 B9 掘锚一体机右帮钻臂右帮第2根钻锚 B10 锚杆转载机左帮钻臂左帮第3根钻锚 B11 锚杆转载机右帮钻臂右帮第3根钻锚 B12 锚杆转载机左帮钻臂左帮第4根钻锚 B13 锚杆转载机右帮钻臂右帮第4根钻锚 B14 掘锚一体机锚索钻臂顶板第1根锚索钻锚 B15 掘锚一体机锚索钻臂顶板第2根锚索钻锚 B16 掘锚一体机铺设锚网到临时支撑上 B17 掘锚一体机铲板/锚杆转载机前支撑上升 B18 掘锚一体机铲板/锚杆转载机前支撑下降 B19 “两机”后支撑上升 B20 “两机”后支撑下降 B21 掘锚一体机临时支撑升起 B22 “两机”向前行走 B23 掘锚一体机铺设帮锚网 B24 掘锚一体机临时支撑收回 2.2 掘进动作事件时间关系矩阵建立

基于时间世界模型中给出的13种时间元关系,表示掘进动作事件集中两两动作事件的时间关系,见表2,aj,bj为第j个事件的起始时间和结束时间。

表 2 13种时间元关系表示Table 2. Representations of 13 time element relationships两两行为之间13种

时间关系表示符号 时间点逻辑法表示 图形表示

(Bi:

Bj:

Before < ai< bi<aj<bj

Meet m ai< bi=aj<bj

Overlap 0 ai< aj < bi <bj

Finished By fi ai< aj < bi =bj

Contains di ai < aj < bj < bi

Start s ai = aj < bi <bj

Equal = ai = aj < bi =bj

Start By si ai = aj < bj < bi

During d aj < ai < bi <bj

Finish f aj < ai < bi =bj

Overlaped By oi aj < ai< bj < bi

Meet By mi aj < bj =ai< bi

After > aj < bj <ai< bi

根据掘进工艺要求和现场经验,事件集B中两两动作事件之间时间关系的设定原则如下:① 为缩短掘进时间,掘锚一体机在截割的同时进行顶锚杆、顶锚索支护,锚杆转载机同时进行顶帮锚杆支护,掘锚一体机铲板和锚杆装载机前支撑同时上升或下降,“两机”后支撑同时下降或上升,左右顶帮锚杆钻锚同时执行。② 为保证截割过程的稳定性,掘锚一体机必须在铲板下降、后支撑下降、临时支撑升起之后进行煤壁截割。③ “两机”行走与其他事件不得并行。④ 顶锚网铺设必须在临时支撑上升之前完成。⑤ 帮锚网铺设必须在帮锚杆钻锚之前完成。⑥ 所有截割、支护动作完成后方可升起掘锚一体机铲板、锚杆转载机前支撑和“两机”后支撑。⑦ 必须在截割煤壁动作和掘锚一体机左右前2根顶锚杆钻锚完成后收回临时支撑。⑧ 行走之前必须抬起掘锚一体机铲板、锚杆转载机前支撑及“两机”后支撑。

依据上述原则,设定24个掘进动作事件之间的时间关系:

\scriptsize {\boldsymbol{E}} =\left[ {\begin{array}{*{20}{l}} \;\;\;= \quad \;\;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;{\sim} \quad \;\;\;\;\;\;{\sim} \quad \;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;{{{\sim}}} \quad \;\;\;\;\;{\sim} \quad \;\;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;\;\;{{{\sim}}} \quad \;\;\;\;{{{\sim}}} \quad \;\;\;{\sim} \quad \;\;\;{\sim} \quad \;\;{{\rm{mi}} > } \quad \;\;{\sim} \quad \;\;\;{{\rm{mi}}, > } \quad {{\rm{mi}}, > } \quad \;\;{\sim} \quad { < ,{\rm{m}}} \quad { < ,{\rm{m}}} \\[5.7pt] \;\;\;{\sim} \quad \;\;\;\;= \quad \;\;\;\;{\sim} \quad \;{ < ,{\rm{m}}} \quad \;\;\;{\sim} \quad \;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;\;{\sim} \quad \;\;\;{\sim} \quad \;\;\;{\sim} \quad \;\;{{\rm{mi}}, > } \quad \;{\sim} \quad \;\;\;{{\rm{mi}}, > } \quad {{\rm{mi}}, > } \quad \;\;{\sim} \quad \;\;\;{\sim} \quad \;\;\;\;\;{\sim} \\[5.7pt] \;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;\; = \quad \;\;{\sim} \quad \;\;\;\;{ < ,{\rm{m}}} \quad {\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;\;{\sim} \quad \;\;\;{\sim} \quad\;\;\; {\sim} \quad \;\;{{\rm{mi}}, > } \quad < \quad \;\;{{\rm{mi}}, > } \quad {{\rm{mi}}, > } \quad \;\;{\sim} \quad \;\;\;{\sim} \quad \;\;\;\;\;{\sim} \\[5.7pt] \;\;\;{\sim} \quad \;\;{{\rm{mi}}, > } \quad \;\,{\sim}\, \quad \;\;= \quad \;\;\;\;\;{\sim} \quad \;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;\;{\sim} \quad\;\;\; {\sim} \quad { < ,{\rm{m}}} \quad \;\;{\sim} \quad \;\;\;{ < ,{\rm{m}}} \quad \;\;\;{\sim} \quad \;\;\;\;\;\;{\sim} \quad \;\;\;\;\;\;{\sim} \quad \;\;\;{\sim} \quad \;\;{ < ,{\rm{m}}} \\[5.7pt] \;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;{{\rm{mi}}, > } \quad {\sim} \quad \;\;\;\;\;= \quad \;\;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;\;\;{{{\sim}}} \quad \;\;\;\;{\sim} \quad \;\;\;{\sim} \quad { < ,{\rm{m}}} \quad \;\;{\sim} \quad \;\;\;{ < ,{\rm{m}}} \quad \;\;\;{\sim} \quad\;\;\;\;\;\; {\sim} \quad \;\;\;\;\;\;{\sim} \quad \;\;\;{\sim} \quad \;\;{ < ,{\rm{m}}} \\[5.7pt] \;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;{\sim} \quad \;\;\;\;\;\;{\sim} \quad \;\; = \quad \;\;\;\;{\sim} \quad \;{ < ,{\rm{m}}} \quad \;\;{\sim} \quad \;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;\;{\sim} \quad \;\;\;{\sim} \quad \;\;\;{\sim} \quad \;\;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;\;\;\;{\sim} \quad \;\;\;\;\;\;{\sim} \quad \;\;\;\;\;\;{\sim} \quad {{\rm{mi}}, > } \quad \;\;{\sim} \\[5.7pt] \;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;{\sim} \quad \;\;\;\;\;\;{{{\sim}}} \quad \;\;\;{\sim} \quad \;\;\;\;= \quad \;\;{\sim} \quad \;\;{ < ,{\rm{m}}} \quad \;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;\;{\sim} \quad \;\;\;{\sim} \quad \;\;\;{\sim} \quad \;\;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;\;\;\;{\sim} \quad \;\;\;\;\;\;{\sim} \quad \;\;\;\;\;\;{\sim} \quad {{\rm{mi}}, > } \quad\;\; {\sim} \\[5.7pt] \;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;{\sim} \quad \;\;\;\;\;\;{\sim} \quad {{\rm{mi}}, > } \quad \;\;{\sim} \quad \;\;= \quad \;\;\;{\sim} \quad \;\;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;\;{\sim} \quad \;\;\;{\sim} \quad { < ,{\rm{m}}} \quad \;\;{\sim} \quad \;\;\;{ < ,{\rm{m}}} \quad \;\;\;{\sim} \quad \;\;\;\;\;\;{\sim} \quad \;\;\;\;\;\;{\sim} \quad \;\;\;{\sim} \quad \;\;\;\;\;{\sim} \\[5.7pt] \;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;{\sim} \quad \;\;\;\;\;\;{\sim} \quad \;\;\;{\sim} \quad \;\;{{\rm{mi}}, > } \quad {\sim} \quad \;\;\;= \quad \;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;\;{\sim} \quad \;\;\;{\sim} \quad { < ,{\rm{m}}} \quad\;\; {\sim} \quad \;\;\;{ < ,{\rm{m}}} \quad \;\;\;{\sim} \quad \;\;\;\;\;\;{\sim} \quad \;\;\;\;\;\;{\sim} \quad \;\;\;{\sim} \quad \;\;\;\;\;{\sim} \\[5.7pt] \;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;{\sim} \quad \;\;\;\;\;\;{\sim} \quad \;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\; = \quad \;\;\;\;\,{\sim}\, \quad { < ,{\rm{m}}} \quad \;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;\;{\sim} \quad \;\;\;{\sim} \quad \;\;\;{\sim} \quad \;\;{{\rm{mi}}, > } \quad \;{\sim} \quad \;\;\;{{\rm{mi}}, > } \quad \;\;\;{\sim} \quad \;\;\;\;\;\;{\sim} \quad \;\;\;{\sim} \quad \;\;\;\;\;{\sim} \\[5.7pt] \;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;{\sim} \quad \;\;\;\;\;\;{\sim} \quad \;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad\;\;\; {\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;{\sim} \quad \;\;\;\;\, =\, \quad \;\;\;{\sim} \quad \;{ < ,{\rm{m}}} \quad \;\;\;{\sim} \quad \;\;\;\;{\sim} \quad \;\;\;{\sim} \quad \;\;\;{\sim} \quad\;\; {{\rm{mi}}, > } \quad \;{\sim} \quad \;\;\;{{\rm{mi}}, > } \quad \;\;\;{\sim} \quad \;\;\;\;\;\;{\sim} \quad \;\;\;{\sim} \quad \;\;\;\;\;{\sim} \\[5.7pt] \;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;{\sim} \quad \;\;\;\;\;\;{\sim} \quad \;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad {{\rm{mi}}, > } \quad \;\;{\sim} \quad \;\;\;= \quad \;\;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;\;{\sim} \quad \;\;\;{\sim} \quad { < ,{\rm{m}}} \quad\;\; {\sim} \quad \;\;\;{ < ,{\rm{m}}} \quad \;\;\;{\sim} \quad \;\;\;\;\;\;{\sim} \quad \;\;\;\;\;\;{\sim} \quad\;\;\; {\sim} \quad \;\;\;\;\;{\sim} \\[5.7pt] \;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;{\sim} \quad \;\;\;\;\;\;{\sim} \quad \;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;{\sim} \quad \;\;\;{{\rm{mi}}, > } \quad {\sim} \quad \;\;\;\; = \quad \;\;\;\;{\sim} \quad \;\;\;\;{\sim} \quad \;\;\;{\sim} \quad { < ,{\rm{m}}} \quad \;\;{\sim} \quad \;\;\;{ < ,{\rm{m}}} \quad \;\;\;{\sim} \quad \;\;\;\;\;\;{\sim} \quad \;\;\;\;\;\;{\sim} \quad \;\;\;{\sim} \quad \;\;\;\;\;{\sim} \\[5.7pt] \;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;{\sim} \quad \;\;\;\;\;\;{\sim} \quad \;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad\;\;\; {\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;{\sim} \quad \;\;\;\;\;\,{\sim} \quad \,\;\;\;\,{\sim} \quad \;\;\;\;\,{\sim} \quad \;\;\;\; = \quad \;\;\;{\sim} \quad \;\;\;{\sim} \quad { < ,{\rm{m}}} \quad {{\rm{mi}}, > } \quad { < ,{\rm{m}}} \quad {{\rm{mi}}, > } \quad \;\;\;{\sim} \quad \;\;\;\;\;\;{\sim} \quad \;\;\;{\sim} \quad \;\;\;\;\;{\sim} \\[5.7pt] \;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;{\sim} \quad \;\;\;\;\;\;{\sim} \quad \;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;{\sim} \quad \;\;\;\;\;\,{\sim} \quad \,\;\;\;\,{\sim} \quad \;\;\;\;\,{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\; = \quad \;\;{\sim} \quad { < ,{\rm{m}}} \quad {{\rm{mi}}, > } \quad { < ,{\rm{m}}} \quad {{\rm{mi}}, > } \quad \;\;\;{\sim} \quad \;\;\;\;\;\;{\sim} \quad \;\;\;{\sim} \quad \;\;\;\;\;{\sim} \\[5.7pt] \;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;{\sim} \quad \;\;\;\;\;\;{\sim} \quad \;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;{\sim} \quad \;\;\;\;\;\,{\sim} \quad \,\;\;\;\,{\sim} \quad \;\;\;\;\,{\sim} \quad \;\;\;\;\;{\sim} \quad\;\;\;\; {\sim} \quad \;\;= \quad \;\;\;{\sim} \quad \;\;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;\;\;\;{\sim} \quad \;\;\;{ < ,{\rm{m}}} \quad {{\rm{mi}}, > } \quad {\sim} \quad \;\;\;\;\;{\sim} \\[5.7pt] \;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad {{\rm{mi}}, > } \quad {{\rm{mi}}, > } \quad {\sim} \quad \;\;\;\;\;{\sim} \quad {{\rm{mi}}, > } \quad {{\rm{mi}}, > } \quad {\sim} \quad \;\;\;\;\;{\sim} \quad {{\rm{mi}}, > } \quad {{\rm{mi}}, > } \quad {{\rm{mi}}, > } \quad {{\rm{mi}}, > } \quad {\sim} \quad \;\;= \quad\;\;\; {\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;\;\;\;{\sim} \quad \;\;\;\;\;\;{\sim} \quad \;\;\;\;\;\;{\sim} \quad \;\;\;{\sim} \quad \;\;\;\;\;{\sim} \\[5.7pt] { < ,{\rm{m}}} \quad { < ,{\rm{m}}} \quad { < ,{\rm{m}}} \quad {\sim} \quad \;\;\;\;\;\;{\sim} \quad \;\;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad { < ,{\rm{m}}} \quad { < ,{\rm{m}}} \quad \;\;{\sim} \quad \;\;\;\;{\sim} \quad \;\;\;{ < ,{\rm{m}}} \quad { < ,{\rm{m}}} \quad \;{\sim} \quad\;\;\; {\sim} \quad \;\;\;= \quad \;\;\;\;{\sim} \quad \;\;\;\;\;\;{\sim} \quad \;\;\;\;\;\;{\sim} \quad \;\;{{\rm{mi}}, > } \quad \;{\sim} \quad \;\;\;\;\;{\sim} \\[5.7pt] \;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad {{\rm{mi}}, > } \quad {{\rm{mi}}, > } \quad {\sim} \quad \;\;\;\;\;{\sim} \quad {{\rm{mi}}, > } \quad {{\rm{mi}}, > } \quad {\sim} \quad \;\;\;\;\;{\sim} \quad {{\rm{mi}}, > } \quad {{\rm{mi}}, > } \quad {{\rm{mi}}, > } \quad {{\rm{mi}}, > } \quad {\sim} \quad\;\;\; {\sim} \quad\;\;\;\; {\sim} \quad \;\;\;\; = \quad \;\;\;\;\;{\sim} \quad \;\;\;\;\;\;{\sim} \quad\;\;\;\;\;\; {\sim} \quad \;\;\;{\sim} \quad \;\;\;\;\;{\sim} \\[5.7pt] { < ,{\rm{m}}} \quad { < ,{\rm{m}}} \quad { < ,{{{\rm{m}}}}} \quad {\sim} \quad \;\;\;\;\;\;{\sim} \quad \;\;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad { < ,{\rm{m}}} \quad { < ,{\rm{m}}} \quad \;\;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;{ < ,{\rm{m}}} \quad { < ,{\rm{m}}} \quad {\sim} \quad \;\;\;{\sim} \quad \;\;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;\;\; = \quad \;\;\;\;\;{\sim} \quad \;\;{{\rm{mi}}, > } \quad \;{\sim} \quad \;\;\;\;\;{\sim} \\[5.7pt] { < ,{\rm{m}}} \quad { < ,{\rm{m}}} \quad { < ,{\rm{m}}} \quad {\sim} \quad \;\;\;\;\;\;{\sim} \quad \;\;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;\;{\sim} \quad {{\rm{mi}}, > } \quad {\sim} \quad \;\;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;\;\;\;{\sim} \quad \;\;\;\;\;= \quad \;{{\rm{mi}}, > } \quad \;{\sim} \quad \;\;\;\;\,{\sim} \\[5.7pt] \;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;\;\,{\sim} \quad \;\;\;{\sim} \quad \;\;\;\;\;\;{\sim} \quad \;\;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;\;{\sim} \quad { < ,{{{\rm{m}}}}} \quad \;{\sim} \quad \;\;{ < ,{\rm{m}}} \quad \;\;\;{\sim} \quad \;\;\;{ < ,{\rm{m}}} \quad { < ,{\rm{m}}} \quad \;\;\;= \quad \;\;{\sim} \quad \;\;\;\;\,{\sim} \\[5.7pt] {{\rm{mi}}, > } \quad \;\,{\sim}\, \quad \;\;\;\;{\sim} \quad \;\;\;{\sim} \quad \;\;\;\;\;\;{\sim} \quad \;{ < ,{\rm{m}}} \quad { < ,{\rm{m}}} \quad \,{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;{\sim} \quad \;\;\;\;\;\,{\sim} \quad \,\;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;\;{\sim} \quad \;\;\;{\sim} \quad \;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;\;\;\;{\sim} \quad \;\;\;\;\;\;{\sim} \quad \;\;\;\;\;\;{\sim} \quad \;\;= \quad \;\;\;\,{\sim} \\[5.7pt] {{\rm{mi}}, > } \quad \;\,{\sim}\, \quad \;\;\;\;{\sim} \quad {{\rm{mi}}, > } \quad {{\rm{mi}}, > } \quad {\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;{\sim} \quad \;\;\;\;\;\,{\sim} \quad \,\;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad \;\;\;\;{\sim} \quad\;\;\; {\sim} \quad \;\;\;{\sim} \quad \;\;\;\;\;{\sim} \quad\;\;\;\;\; {\sim} \quad \;\;\;\;\;\;{\sim} \quad \;\;\;\;\;\;{\sim} \quad \;\;\;\;\;\;{\sim} \quad \;\;\;{\sim} \quad \;\;\;\,= \end{array}} \right] (1) 式中:矩阵中元素{{E}}(i,j)为事件Bi,Bj之间满足的时间关系;~表示2个掘进动作事件之间满足13种时间元关系中的任意一种。

2.3 掘进动作时序规划计算

任意2个掘进动作事件Bi,Bj之间的时间点关系用矩阵 {\boldsymbol{G}}(i,j) 表示:

{\boldsymbol{G}}({{i, j)}} = \left[ {\begin{array}{*{20}{c}} {{A_1}(i,j)}&{{A_2}(i,j)} \\ {{C_1}(i,j)}&{{C_2}(i,j)} \end{array}} \right] (2) 式中:A1(i,j)为ai与aj的关系,值为−1表示ai在aj之前,值为0表示ai与aj重合,值为1表示ai在aj之后;A2(i,j)为ai与bj的关系,取值规律与A1(i,j)相同;C1(i,j)为bi与aj的关系,取值规律与A1(i,j)相同;C2(i,j)为bi与bj的关系,取值规律与A1(i,j)相同。

24个掘进动作事件之间的时间点关系可用矩阵M表示:

{\boldsymbol{M}} = \left[ {\begin{array}{*{20}{c}} {{\boldsymbol{G}}(1,1)}&{{\boldsymbol{G}}(1,2)}& \cdots &{{\boldsymbol{G}}(1,48)} \\ {{\boldsymbol{G}}(2,1)}&{{\boldsymbol{G}}(2,1)}& \cdots &{{\boldsymbol{G}}(2,48)} \\ \vdots & \vdots & & \vdots \\ {{\boldsymbol{G}}(48,1)}&{{\boldsymbol{G}}(48,1)}& \cdots &{{\boldsymbol{G}}(48,48)} \end{array}} \right] (3) 对矩阵M进行简化,计算非正行向量,并寻找相容子集,求出矩阵M的所有基本划分[9],得到满足时间关系约束的掘进多行为时序规划可行集R(Rk为可行集中第k个可行时序规划结果)。赋予每个掘进动作事件的时间,通过数据清洗筛选出合理的可行时序规划结果,并计算这些规划结果的作业时间,依据求解目标对应的数学函数(表3)求解不同目标下的掘进多行为最优时间,根据不同目标下的掘进多行为最优时间,从合理的可行时序规划结果中筛选出满足该时间的掘进动作时间点序列,最终求出不同目标下的掘进多行为最优时序。

表 3 模型求解目标及对应数学函数Table 3. Model solving objectives and corresponding mathematical functions求解目标 数学函数 掘进作业最短时间 tmin=min(f(Rk)),f(Rk)为Rk的执行时间 掘进作业最接近目标时间 t={f(Rk)|min(|f(Rk) − S|)},S为目标时间 掘进作业最长时间 tmax=max(f(Rk)) 3. 模型实例化

掘进多行为最优时序计算流程如图3所示。图3中若关系矩阵M中存在G(i,j)=0,表明事件Bi,Bj同时发生,需将这2个点合并,简化矩阵;对时间点关系约束矩阵进行非正行向量和相容子集搜寻,当简化后的时间点关系约束矩阵为空矩阵时,求得掘进多行为可行时序集。部分掘进多行为可行时序集见表4。表4中,从左向右为掘进动作时间点顺序,[]中为重合的时间点。掘进多行为时序规划结果较好地说明了掘进动作事件之间的时间关系。

表 4 部分掘进多行为可行时序集Table 4. Feasible timing sets of partial excavation multi-behavior序号 掘进动作时序 1 a22 [a16 a20 b22] b20 [b16 a21] a18 [a1 a2 a3 a14 a15 b18 b21] [b2 a4] [b3 a5] [b1 a23] b4 b5 [a10 a11] [b10 a12] [b11 a13] b12 b13 a24 b24 [a6 a7 b23] b14 b15 [b6 a8] [b7 a9] b8 b9 [a17 a19] b17 b19 2 a22 [b22 a16] b16 a18 b18 a20 b20 a10 b10 a11 b11 a12 b12 a13 b13 a14 b14 a15 a21 [b21 a1]b1 a2 b2 a3 b3 b15 a4 b4 a5 b5 a23 [b23 a6] b6 a7 b7 a8 b8 a9 b9 a17 b17 a19 b19 a24 b24 3 a22 [a16 a20 b22] b20 [b16 a21] a18 [a1 a2 a3 a14 a15 b18 b21] [b2 a4] [b3 a5] [b1 a23] b4 b5 [a10 a11] [b10 a12] [b11 a13] b12 b13 a24 b24 [a6 a7 b23] b14 b15 [b6 a8] [b7 a9] [b8 b9 a17 a19] b17 b19 4 a22 [a16 a20 b22] b20 [b16 a21] a18 [a1 a2 a3 a14 a15 b18 b21] [b2 a4] [b3 a5] [b1 a23] b4 b5 [a10 a11] [b10 a12] [b11 a13] b12 b13 a24 b24 [a6 a7 b23] b15 b14 [b6 a8] [b7 a9] b9 b8 [a17 a19] b17 b19 5 a22 [a16 a20 b22] b20 [b16 a21] a18 [a1 a2 a3 a14 a15 b18 b21] [b2 a4] [b3 a5] [b1 a23] b4 b5 [a10 a11] [b10 a12] [b11 a13] b12 b13 a24 b24 [a6 a7 b23] b15 b14 [b7 a9] [b6 a8] b9 [b8 a17 a19] b19 b17 6 a22 b22 a16 b16 a18 b18 a20 b20 a10 b10 a11 b11 a12 b12 a13 b13 a14 b14 a15 b15 a21 b21 a1 b1 a2 b2 a3 b3 a4 b4 a5 b5 a23 b23 a6 b6 a7 b7 a8 b8 a9 b9 a17 b17 a19 b19 a24 b24 7 a22 [a16 a20 b22] b20 [b16 a21] a18 [a1 a2 a3 a10 a11 a14 a15 b18] b21 [b2 a4 b3 a5] [b1 b4 b5] [b10 a12 b11] a13 [b12 b13] [ a23 a24] b24 [a6 a7 b23] [b15 b14] [b6 a8 b7 a9] [b9 b8] [ a17 a19] b17 b19 8 a22 [a16 a20 b22] b20 [b16 a21] a18 [a1 a2 a3 a10 a11 a14 a15 b18] b21 [b2 a4 b3 a5] [b1 b4 b5] [b10 a12 b11 a13] [b12 b13] [a23 a24] b24 [a6 a7 b23] [b15 b14] [b6 a8 b7 a9] [b9 b8 a17 a19] [b17 b19] 根据实验和现场情况,赋予每个掘进动作事件的时间,见表5。定义2个掘进动作事件Bi,Bj之间的间隔为1 s,依据表3计算不同求解目标的最优时序,结果见表6。表6展示了不同目标下掘进多行为最优时序对应的动作时间点序和最优时间,确保了煤矿掘进能够精准进行[30],大大提高了煤矿掘进效率。

表 5 掘进动作事件时间Table 5. Excavation action event time事件 时间/min 事件 时间/min 事件 时间/min B1 7.0 B9 3.0 B17 0.3 B2 3.0 B10 3.0 B18 0.3 B3 3.0 B11 3.0 B19 0.3 B4 3.0 B12 3.0 B20 0.3 B5 3.0 B13 3.0 B21 0.5 B6 3.0 B14 15.0 B22 1.0 B7 3.0 B15 15.0 B23 1.0 B8 3.0 B16 1.0 B24 0.5 4. 实验验证

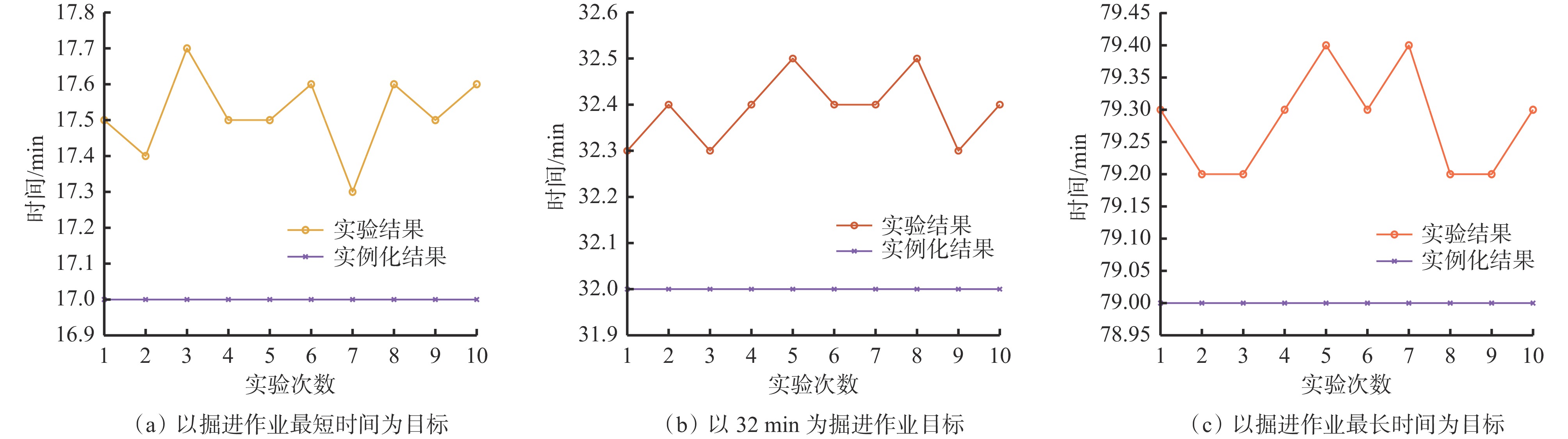

依托大型矿井综合掘进机器人项目,在实验室进行掘进多行为协同控制实验验证。根据表6实例化结果,人工操作掘锚一体机和锚杆装载机执行掘进动作,验证模型计算的实例化结果的可行性及准确性。实验设备及部分掘进动作事件标注如图4所示。

人工操作掘进机器人边缘控制系统,控制掘锚一体机和锚杆装载机进行掘进作业,观察掘进过程中各掘进动作之间是否有干涉、矛盾情况出现,并记录掘进作业完成1个循环的时间,测试内容为表6中3种求解目标下的模型实例化结果。

掘进多行为协同控制实验结果如图5所示。实验结果表明:① 掘进动作能够按照模型实例化结果进行演示,掘进动作之间无任何冲突、矛盾情况发生。② 3种掘进目标下,实验结果与模型实例化结果的最大相对误差分别为4%,1.5%,0.5%,实际掘进时间与模型计算的掘进作业1个循环的时间基本一致。实验过程中的时间误差来源于人工操作中的停顿、延误、反应时间及数据传输延时等。

表 6 掘进多行为最优时序模型实例化结果Table 6. Instantiation results of optimal time series model for multi-behavior in excavation求解目标 掘进动作时间点序 时间/min 掘进作业最短时间 a22 [a20 b22 a16 a18][b20 b18 a14 a15 a10 a11][b16 a21] [b21 a1 a2 a3] [b10 b11 a13 a12] [b2 b3 a4 a5] [b12 b13]

[b4 b5][b1 a23 a24] b24[b23 a6 a7][b6 b7 a8 a9] [b14 b15] [b8 b9 a17 a19] [b19 b17]17 以32 min为掘进作业目标时间 a22 [a20 b22 a16 a18][b20 b18 a10 a11][b16 a21] [b21 a1 a2 a3] [b10 b11 a13 a12] [b2 b3 a4 a5] [b12 b13] [b4 b5]

[b1 a23 a24] b24[b23 a6 a7][b6 b7 a8 a9] [b8 b9 a14 a15][ b14 b15 a17 a19] [b19 b17]32 掘进作业最长时间 a22 b22 a16 b16 a18 b18 a20 b20 a10 b10 a11 b11 a12 b12 a13 b13 a14 b14 a15 b15 a21 b21 a1 b1 a2 b2 a3 b3 a4 b4 a5 b5

a23 b23 a6 b6 a7 b7 a8 b8 a9 b9 a17 b17 a19 b19 a24 b2479 5. 结论

1) 针对掘进多行为控制模式单一、固化,协同作业能力差,截割支护整体时间长等问题,提出了掘进多行为协同控制智能决策方法。

2) 以杜儿坪煤矿某回风巷为例,根据煤矿巷道掘进工艺要求,定义掘进动作事件集;通过对掘动作之间时间关系的分析,得出了掘进多行为时间关系约束矩阵,求出了不同目标下掘进行为的最优时序;成功构建了掘进多行为最优时序的智能决策模型。

3) 实验结果表明,按照模型决策出的掘进多行为不同目标下的最优时序,掘进机器人能够无干涉地协同作业,实验时间与实例化结果的时间基本一致。

-

表 1 掘进动作事件集

Table 1 Excavation action event set

事件 动作类型 B1 掘锚一体机截割煤壁 B2 掘锚一体机左顶钻臂左上顶板第1根钻锚 B3 掘锚一体机右顶钻臂右上顶板第1根钻锚 B4 掘锚一体机左顶钻臂左上顶板第2根钻锚 B5 掘锚一体机右顶钻臂右上顶板第2根钻锚 B6 掘锚一体机左帮钻臂左帮第1根钻锚 B7 掘锚一体机右帮钻臂右帮第1根钻锚 B8 掘锚一体机左帮钻臂左帮第2根钻锚 B9 掘锚一体机右帮钻臂右帮第2根钻锚 B10 锚杆转载机左帮钻臂左帮第3根钻锚 B11 锚杆转载机右帮钻臂右帮第3根钻锚 B12 锚杆转载机左帮钻臂左帮第4根钻锚 B13 锚杆转载机右帮钻臂右帮第4根钻锚 B14 掘锚一体机锚索钻臂顶板第1根锚索钻锚 B15 掘锚一体机锚索钻臂顶板第2根锚索钻锚 B16 掘锚一体机铺设锚网到临时支撑上 B17 掘锚一体机铲板/锚杆转载机前支撑上升 B18 掘锚一体机铲板/锚杆转载机前支撑下降 B19 “两机”后支撑上升 B20 “两机”后支撑下降 B21 掘锚一体机临时支撑升起 B22 “两机”向前行走 B23 掘锚一体机铺设帮锚网 B24 掘锚一体机临时支撑收回 表 2 13种时间元关系表示

Table 2 Representations of 13 time element relationships

两两行为之间13种

时间关系表示符号 时间点逻辑法表示 图形表示

(Bi:

Bj:

Before < ai< bi<aj<bj

Meet m ai< bi=aj<bj

Overlap 0 ai< aj < bi <bj

Finished By fi ai< aj < bi =bj

Contains di ai < aj < bj < bi

Start s ai = aj < bi <bj

Equal = ai = aj < bi =bj

Start By si ai = aj < bj < bi

During d aj < ai < bi <bj

Finish f aj < ai < bi =bj

Overlaped By oi aj < ai< bj < bi

Meet By mi aj < bj =ai< bi

After > aj < bj <ai< bi

表 3 模型求解目标及对应数学函数

Table 3 Model solving objectives and corresponding mathematical functions

求解目标 数学函数 掘进作业最短时间 tmin=min(f(Rk)),f(Rk)为Rk的执行时间 掘进作业最接近目标时间 t={f(Rk)|min(|f(Rk) − S|)},S为目标时间 掘进作业最长时间 tmax=max(f(Rk)) 表 4 部分掘进多行为可行时序集

Table 4 Feasible timing sets of partial excavation multi-behavior

序号 掘进动作时序 1 a22 [a16 a20 b22] b20 [b16 a21] a18 [a1 a2 a3 a14 a15 b18 b21] [b2 a4] [b3 a5] [b1 a23] b4 b5 [a10 a11] [b10 a12] [b11 a13] b12 b13 a24 b24 [a6 a7 b23] b14 b15 [b6 a8] [b7 a9] b8 b9 [a17 a19] b17 b19 2 a22 [b22 a16] b16 a18 b18 a20 b20 a10 b10 a11 b11 a12 b12 a13 b13 a14 b14 a15 a21 [b21 a1]b1 a2 b2 a3 b3 b15 a4 b4 a5 b5 a23 [b23 a6] b6 a7 b7 a8 b8 a9 b9 a17 b17 a19 b19 a24 b24 3 a22 [a16 a20 b22] b20 [b16 a21] a18 [a1 a2 a3 a14 a15 b18 b21] [b2 a4] [b3 a5] [b1 a23] b4 b5 [a10 a11] [b10 a12] [b11 a13] b12 b13 a24 b24 [a6 a7 b23] b14 b15 [b6 a8] [b7 a9] [b8 b9 a17 a19] b17 b19 4 a22 [a16 a20 b22] b20 [b16 a21] a18 [a1 a2 a3 a14 a15 b18 b21] [b2 a4] [b3 a5] [b1 a23] b4 b5 [a10 a11] [b10 a12] [b11 a13] b12 b13 a24 b24 [a6 a7 b23] b15 b14 [b6 a8] [b7 a9] b9 b8 [a17 a19] b17 b19 5 a22 [a16 a20 b22] b20 [b16 a21] a18 [a1 a2 a3 a14 a15 b18 b21] [b2 a4] [b3 a5] [b1 a23] b4 b5 [a10 a11] [b10 a12] [b11 a13] b12 b13 a24 b24 [a6 a7 b23] b15 b14 [b7 a9] [b6 a8] b9 [b8 a17 a19] b19 b17 6 a22 b22 a16 b16 a18 b18 a20 b20 a10 b10 a11 b11 a12 b12 a13 b13 a14 b14 a15 b15 a21 b21 a1 b1 a2 b2 a3 b3 a4 b4 a5 b5 a23 b23 a6 b6 a7 b7 a8 b8 a9 b9 a17 b17 a19 b19 a24 b24 7 a22 [a16 a20 b22] b20 [b16 a21] a18 [a1 a2 a3 a10 a11 a14 a15 b18] b21 [b2 a4 b3 a5] [b1 b4 b5] [b10 a12 b11] a13 [b12 b13] [ a23 a24] b24 [a6 a7 b23] [b15 b14] [b6 a8 b7 a9] [b9 b8] [ a17 a19] b17 b19 8 a22 [a16 a20 b22] b20 [b16 a21] a18 [a1 a2 a3 a10 a11 a14 a15 b18] b21 [b2 a4 b3 a5] [b1 b4 b5] [b10 a12 b11 a13] [b12 b13] [a23 a24] b24 [a6 a7 b23] [b15 b14] [b6 a8 b7 a9] [b9 b8 a17 a19] [b17 b19] 表 5 掘进动作事件时间

Table 5 Excavation action event time

事件 时间/min 事件 时间/min 事件 时间/min B1 7.0 B9 3.0 B17 0.3 B2 3.0 B10 3.0 B18 0.3 B3 3.0 B11 3.0 B19 0.3 B4 3.0 B12 3.0 B20 0.3 B5 3.0 B13 3.0 B21 0.5 B6 3.0 B14 15.0 B22 1.0 B7 3.0 B15 15.0 B23 1.0 B8 3.0 B16 1.0 B24 0.5 表 6 掘进多行为最优时序模型实例化结果

Table 6 Instantiation results of optimal time series model for multi-behavior in excavation

求解目标 掘进动作时间点序 时间/min 掘进作业最短时间 a22 [a20 b22 a16 a18][b20 b18 a14 a15 a10 a11][b16 a21] [b21 a1 a2 a3] [b10 b11 a13 a12] [b2 b3 a4 a5] [b12 b13]

[b4 b5][b1 a23 a24] b24[b23 a6 a7][b6 b7 a8 a9] [b14 b15] [b8 b9 a17 a19] [b19 b17]17 以32 min为掘进作业目标时间 a22 [a20 b22 a16 a18][b20 b18 a10 a11][b16 a21] [b21 a1 a2 a3] [b10 b11 a13 a12] [b2 b3 a4 a5] [b12 b13] [b4 b5]

[b1 a23 a24] b24[b23 a6 a7][b6 b7 a8 a9] [b8 b9 a14 a15][ b14 b15 a17 a19] [b19 b17]32 掘进作业最长时间 a22 b22 a16 b16 a18 b18 a20 b20 a10 b10 a11 b11 a12 b12 a13 b13 a14 b14 a15 b15 a21 b21 a1 b1 a2 b2 a3 b3 a4 b4 a5 b5

a23 b23 a6 b6 a7 b7 a8 b8 a9 b9 a17 b17 a19 b19 a24 b2479 -

[1] 康红普,姜鹏飞,刘畅. 煤巷智能快速掘进技术与装备的发展方向[J]. 采矿与岩层控制工程学报,2023,5(2):5-7. KANG Hongpu,JIANG Pengfei,LIU Chang. Development of intelligent rapid excavation technology and equipment for coal mine roadways[J]. Journal of Mining and Strata Control Engineering,2023,5(2):5-7.

[2] 王国法. 加快煤矿智能化建设 推进煤炭行业高质量发展[J]. 中国煤炭,2021,47(1):2-10. DOI: 10.3969/j.issn.1006-530X.2021.01.002 WANG Guofa. Speeding up intelligent construction of coal mine and promoting high-quality development of coal industry[J]. China Coal,2021,47(1):2-10. DOI: 10.3969/j.issn.1006-530X.2021.01.002

[3] 王步康. 煤矿巷道掘进技术与装备的现状及趋势分析[J]. 煤炭科学技术,2020,48(11):1-11. DOI: 10.13199/j.cnki.cst.2020.11.001 WANG Bukang. Current status and trend analysis of readway driving technology and equipment in coal mine[J]. Coal Science and Technology,2020,48(11):1-11. DOI: 10.13199/j.cnki.cst.2020.11.001

[4] 范京道,魏东,汪青仓,等. 智能化建井理论技术研究与工程实践[J]. 煤炭学报,2023,48(1):470-483. FAN Jingdao,WEI Dong,WANG Qingcang,et al. Theory and practice of intelligent coal mine shaft excavation[J]. Journal of China Coal Society,2023,48(1):470-483.

[5] 郝建生. 煤矿巷道掘进装备关键技术现状和展望[J]. 煤炭科学技术,2014,42(8):69-74. DOI: 10.13199/j.cnki.cst.2014.08.018 HAO Jiansheng. Present status and outlook of key technology for mine roadway heading equipment[J]. Coal Science and Technology,2014,42(8):69-74. DOI: 10.13199/j.cnki.cst.2014.08.018

[6] 杨健健,张强,吴淼,等. 巷道智能化掘进的自主感知及调控技术研究进展[J]. 煤炭学报,2020,45(6):2045-2055. YANG Jianjian,ZHANG Qiang,WU Miao,et al. Research progress of autonomous perception and control technology for intelligent heading[J]. Journal of China Coal Society,2020,45(6):2045-2055.

[7] 马宏伟,王鹏,张旭辉,等. 煤矿巷道智能掘进机器人系统关键技术研究[J]. 西安科技大学学报,2020,40(5):751-759. MA Hongwei,WANG Peng,ZHANG Xuhui,et al. Research on key technology of intelligent tunneling robotic system in coal mine[J]. Journal of Xi'an University of Science and Technology,2020,40(5):751-759.

[8] 吴淼,李瑞,王鹏江,等. 基于数字孪生的综掘巷道并行工艺技术初步研究[J]. 煤炭学报,2020,45(增刊1):506-513. DOI: 10.13225/j.cnki.jccs.2019.1453 WU Miao,LI Rui,WANG Pengjiang,et al. Preliminary study on the parallel technology of fully mechanized roadway based on digital twin[J]. Journal of China Coal Society,2020,45(S1):506-513. DOI: 10.13225/j.cnki.jccs.2019.1453

[9] 付翔,王然风,赵阳升. 液压支架群组跟机推进行为的智能决策模型[J]. 煤炭学报,2020,45(6):2065-2077. DOI: 10.13225/j.cnki.jccs.zn20.0339 FU Xiang,WANG Ranfeng,ZHAO Yangsheng. Intelligent decision-making model on the of hydraulic supports group advancing behavior to follow shearer[J]. Journal of China Coal Society,2020,45(6):2065-2077. DOI: 10.13225/j.cnki.jccs.zn20.0339

[10] 马宏伟,王世斌,毛清华,等. 煤矿巷道智能掘进关键共性技术[J]. 煤炭学报,2021,46(1):310-320. DOI: 10.13225/j.cnki.jccs.yg20.1904 MA Hongwei,WANG Shibin,MAO Qinghua,et al. Key common technology of intelligent heading in coal mine roadway[J]. Journal of China Coal Society,2021,46(1):310-320. DOI: 10.13225/j.cnki.jccs.yg20.1904

[11] 马宏伟,王鹏,王世斌,等. 煤矿掘进机器人系统智能并行协同控制方法[J]. 煤炭学报,2021,46(7):2057-2067. DOI: 10.13225/j.cnki.jccs.JJ21.0820 MA Hongwei,WANG Peng,WANG Shibin,et al. Intelligent parallel cooperative control method of coal mine excavation robot system[J]. Journal of China Coal Society,2021,46(7):2057-2067. DOI: 10.13225/j.cnki.jccs.JJ21.0820

[12] 史忠植,张子云. 基于主体的智能协同决策支持系统[J]. 智能系统学报,2008,3(5):377-383. SHI Zhongzhi,ZHANG Ziyun. Agent-based intelligent collaborative decision support system[J]. CAAI Transactions on Intelligent Systems,2008,3(5):377-383.

[13] 呼守信. 高效快速掘进系统的协同控制[J]. 工矿自动化,2017,43(4):86-88. HU Shouxin. Cooperative control of high-efficient and rapid excavation system[J]. Industry and Mine Automation,2017,43(4):86-88.

[14] COTSAKIS R, ST-ONGE D, BELTRAME G. Decentralized collaborative transport of fabrics using micro-UAVs[C]. International Conference on Robotics and Automation, Montreal, 2018. DOI: 10.1109/ICRA.2019.8793778.

[15] TAHIR N, PARASURAMAN R. Mobile robot control and autonomy through collaborative simulation twin[EB/OL]. [2023-04-10]. https://arxiv.org/abs/2303.06172.

[16] 蒋建国,苏兆品,齐美彬,等. 基于强化学习的多任务联盟并行形成策略[J]. 自动化学报,2008,34(3):349-352. DOI: 10.3724/SP.J.1004.2008.00349 JIANG Jianguo,SU Zhaopin,QI Meibin,et al. Multi-task coalition parallel formation strategy based on reinforcement learning[J]. Acta Automatica Sinica,2008,34(3):349-352. DOI: 10.3724/SP.J.1004.2008.00349

[17] 石鹏. 综掘成套装备协同控制研究[D]. 阜新: 辽宁工程技术大学, 2020. SHI Peng. Research on cooperative control of comprehensive digging equipment[D]. Fuxin: Liaoning Technical University, 2020.

[18] 程韬波,李晓晓,徐智浩,等. 基于递归神经网络的多机器人智能协同控制[J]. 机电工程技术,2020,49(5):1-4. DOI: 10.3969/j.issn.1009-9492.2020.05.001 CHENG Taobo,LI Xiaoxiao,XU Zhihao,et al. Intelligent cooperative control of multiple manipulators based on recurrent neural network[J]. Mechanical & Electrical Engineering Technology,2020,49(5):1-4. DOI: 10.3969/j.issn.1009-9492.2020.05.001

[19] 张兴国,张柏,唐玉芝,等. 多机器人系统协同作业策略研究及仿真实现[J]. 机床与液压,2017,45(17):44-51. DOI: 10.3969/j.issn.1001-3881.2017.17.011 ZHANG Xingguo,ZHANG Bai,TANG Yuzhi,et al. Research of the cooperative work strategy in multi-robot system and simulation implement[J]. Machine Tool & Hydraulics,2017,45(17):44-51. DOI: 10.3969/j.issn.1001-3881.2017.17.011

[20] 王国庆,许红盛,王恺睿. 煤矿机器人研究现状与发展趋势[J]. 煤炭科学技术,2014,42(2):73-77. WANG Guoqing,XU Hongsheng,WANG Kairui. Research status and development trend of coal mining robots[J]. Coal Science and Technology,2014,42(2):73-77.

[21] 武星,赵龙,武靖洋,等. 基于改进leader-follower策略的AGV多驱动单元协同控制[J]. 机械设计与制造工程,2018,47(2):35-39. DOI: 10.3969/j.issn.2095-509X.2018.02.008 WU Xing,ZHAO Long,WU Jingyang,et al. Coordinated control of multiple driving units of an automated guided vehicle based on an improved leader-follower strategy[J]. Machine Design and Manufacturing Engineering,2018,47(2):35-39. DOI: 10.3969/j.issn.2095-509X.2018.02.008

[22] 朱雪燕. 矿用皮带机协同控制系统开发[D]. 芜湖: 安徽工程大学, 2018. ZHU Xueyan. Mine belt conveyor cooperative control system development[D]. Wuhu: Anhui Polytechnic University, 2018.

[23] PIERPAOLI P, DOAN T T, ROMBERG J, et al. A reinforcement learning framework for sequencing multi-robot behaviors[EB/OL]. [2023-04-10]. https://arxiv.org/abs/1909.05731v2.

[24] ZHU Minglei, HUANG Cong, QIU Zhiqiang, et al. Parallel image-based visual servoing/force control of a collaborative delta robot[J]. Frontiers in Neurorobotics, 2022, 16. DOI: 10.3389/fnbot.2022.922704.

[25] HUANG Zichao,CHU Duanfeng,WU Chaozhong,et al. Path planning and cooperative control for automated vehicle platoon using hybrid automata[J]. IEEE Transactions on Intelligent Transportation Systems,2019,20(3):959-974.

[26] 李波,刘宾,高明,等. 考虑任务协作的煤矿掘进配套多设备协同控制方法[J]. 机械与电子,2022,40(10):67-71. LI Bo,LIU Bin,GAO Ming,et al. Coal mine excavation supporting multi-equipment cooperative control method considering task cooperation[J]. Machinery & Electronics,2022,40(10):67-71.

[27] 王虹,王步康,张小峰,等. 煤矿智能快掘关键技术与工程实践[J]. 煤炭学报,2021,46(7):2068-2083. WANG Hong,WANG Bukang,ZHANG Xiaofeng,et al. Key technology and engineering practice of intelligent rapid heading in coal mine[J]. Journal of China Coal Society,2021,46(7):2068-2083.

[28] 毛君,董钰峰,卢进南,等. 巷道掘进截割钻进先进技术研究现状及展望[J]. 煤炭学报,2021,46(7):2084-2099. DOI: 10.13225/j.cnki.jccs.JJ21.0887 MAO Jun,DONG Yufeng,LU Jinnan,et al. Research status and prospect of advanced technology of roadway excavation cutting and drilling equipment[J]. Journal of China Coal Society,2021,46(7):2084-2099. DOI: 10.13225/j.cnki.jccs.JJ21.0887

[29] 王虹,王建利,张小峰. 掘锚一体化高效掘进理论与技术[J]. 煤炭学报,2020,45(6):2021-2030. WANG Hong,WANG Jianli,ZHANG Xiaofeng. Theory and technology of efficient roadway advance with driving and bolting integration[J]. Journal of China Coal Society,2020,45(6):2021-2030.

[30] 杨健健,张强,王超,等. 煤矿掘进机的机器人化研究现状与发展[J]. 煤炭学报,2020,45(8):2995-3005. DOI: 10.13225/j.cnki.jccs.2019.1452 YANG Jianjian,ZHANG Qiang,WANG Chao,et al. Status and development of robotization research on roadheader for coal mines[J]. Journal of China Coal Society,2020,45(8):2995-3005. DOI: 10.13225/j.cnki.jccs.2019.1452

-

期刊类型引用(4)

1. 张楷鑫,刘志明,杨文宇. 连采机自主移机轨迹绝对坐标控制方法研究. 煤矿机械. 2025(01): 63-65 .  百度学术

百度学术

2. 龚晓燕,李相斌,陈龙,裴晓泽,付浩然,王天舒,张红兵,薛河. 快掘面风流动态调控参数与压抽比对粉尘运移的影响及降尘分析. 金属矿山. 2024(01): 124-131 .  百度学术

百度学术

3. 李文杰. 考虑任务协作的煤矿掘进多行为协同控制方法. 内蒙古煤炭经济. 2024(23): 64-66 .  百度学术

百度学术

4. 何志博,蒋伟. 煤矿带式输送机协同控制系统设计. 煤矿机电. 2023(05): 18-22 .  百度学术

百度学术

其他类型引用(1)

下载:

下载: