A fault warning method for scraper conveyor chain transmission system based on LSTM-Adam

-

摘要: 刮板输送机链传动系统由于承受复杂载荷作用导致故障频发,然而传统的故障诊断需要大量的先验知识和主观干预,对技术人员要求高。为实现刮板输送机链传动系统故障预警的自主性、准确性与高效性,利用深度学习强大的数据挖掘能力,提出了基于LSTM−Adam的刮板输送机链传动系统故障预警方法。首先,基于组态技术搭建刮板输送机工况监测系统,采集减速器输出轴转矩及转速、中部槽中板压力、刮板竖直方向振动加速度及刮板链运行方向应变等刮板输送机实时运行数据,并对数据进行清洗和min−max归一化处理,为故障预警提供数据支撑;然后,基于LSTM搭建预测模型,并采用Adam优化算法对其进行训练和优化,得到最优LSTM−Adam预测模型;最后,将刮板输送机实时运行数据导入LSTM−Adam预测模型,得到刮板输送机运行参数预测值,使用滑动加权平均法计算预测值与真实值之间的残差,并将正常运行工况下同类数据的最大残差作为预警阈值,当残差超过预警阈值时进行预警。试验结果表明:LSTM−Adam预测模型能够准确预测出刮板链应变数据的变化趋势,并对卡链与断链故障准确做出预警。Abstract: The scraper conveyor chain transmission system is prone to frequent faults due to its complex load bearing capacity. However, traditional fault diagnosis requires a large amount of prior knowledge and subjective intervention, which requires high technical personnel. In order to achieve the autonomy, accuracy, and efficiency of fault warning for the scraper conveyor chain transmission system, a fault warning method for the scraper conveyor chain transmission system based on LSTM-Adam is proposed using the powerful data mining capability of deep learning. Firstly, a monitoring system for the working conditions of the scraper conveyor is built based on configuration technology. The system collects real-time operating data of the scraper conveyor, such as the torque and speed of the output shaft of the reducer, the pressure of the middle groove plate, the vibration acceleration in the vertical direction of the scraper, and the strain in the running direction of the scraper chain. The data is cleaned and normalized in min-max to provide data support for fault warning. Secondly, a prediction model is built based on LSTM and trained and optimized using the Adam optimization algorithm to obtain the optimal LSTM Adam prediction model. Finally, the real-time operating data of the scraper conveyor is imported into the LSTM-Adam prediction model to obtain the predicted values of the scraper conveyor operating parameters. The sliding weighted average method is used to calculate the residual between the predicted value and the true value. The maximum residual of the same type of data under normal operating conditions is used as the warning threshold. When the residual exceeds the warning threshold, an early warning is given. The experimental results show that the LSTM-Adam prediction model can accurately predict the trend of strain data of the scraper chain and provide accurate warnings for stuck chain and broken chain faults.

-

Keywords:

- scraper conveyor /

- chain transmission system /

- fault warning /

- LSTM /

- Adam /

- sliding weighted average method

-

0. 引言

刮板输送机作为煤矿井下运输的关键设备,其工作的安全性与稳定性对实现煤矿高效绿色开采极其重要。刮板输送机长期处于恶劣工况环境下,导致其各种故障频发,尤其是链传动系统,所受载荷变化频繁,常发生卡链和断链等故障,对煤矿经济效益与煤矿安全造成巨大威胁。因此,在链传动系统发生故障前进行预测性维护与更换,对煤矿高效安全开采具有重大意义。在传统故障诊断领域,众多学者针对刮板输送机故障诊断方法开展了研究。于林[1]采用磁场与霍尔元件相结合的刮板检测传感器监测断链故障。赵驭阳[2]提出了基于有向无环图支持向量机(Directed Acyclic Graph-Support Vector Machine,DAG−SVM)的刮板输送机故障监测方法。崔宏尧等[3]提出了基于混沌差分进化的刮板输送机故障诊断方法。以上方法能够在一定程度上实现对刮板输送机部分结构的故障诊断,然而,传统的故障诊断需要大量的先验知识和主观干预,要求技术人员经验丰富。

深度学习具有强大的自主判断与感知能力,广泛应用于语音识别[4]、图像识别[5]、机械故障预警与诊断[6-9]等领域。王学文等[10]使用神经网络对刮板输送机的运行轨迹进行预测。刘家瑞等[11]提出将深度卷积自编码器用于风电机组状态故障预警中。深度学习方法以数据为驱动,能够提取数据的隐藏特征,对相关数据趋势进行精准预测,最终实现对异常情况的准确预警。常用的深度学习模型主要有长短期记忆神经网络(Long Short-Term Memory,LSTM)[12]、卷积神经网络(Convolutional Neural Network,CNN)[13]、相邻差分神经网络(Adaptive Deep Neural Network,ADNN)[14]等,其中LSTM在数据预测和故障预警方面具有良好效果[15-17]。鉴此,本文提出了基于LSTM−Adam的刮板输送机链传动系统故障预警方法。在LSTM的基础上结合Adam算法建立LSTM−Adam预测模型,对正常运行工况下的刮板链运行数据进行预测,并采用滑动加权平均法对预测数据进行残差分析,得到合理的预警阈值,当残差超过预警阈值时进行预警。

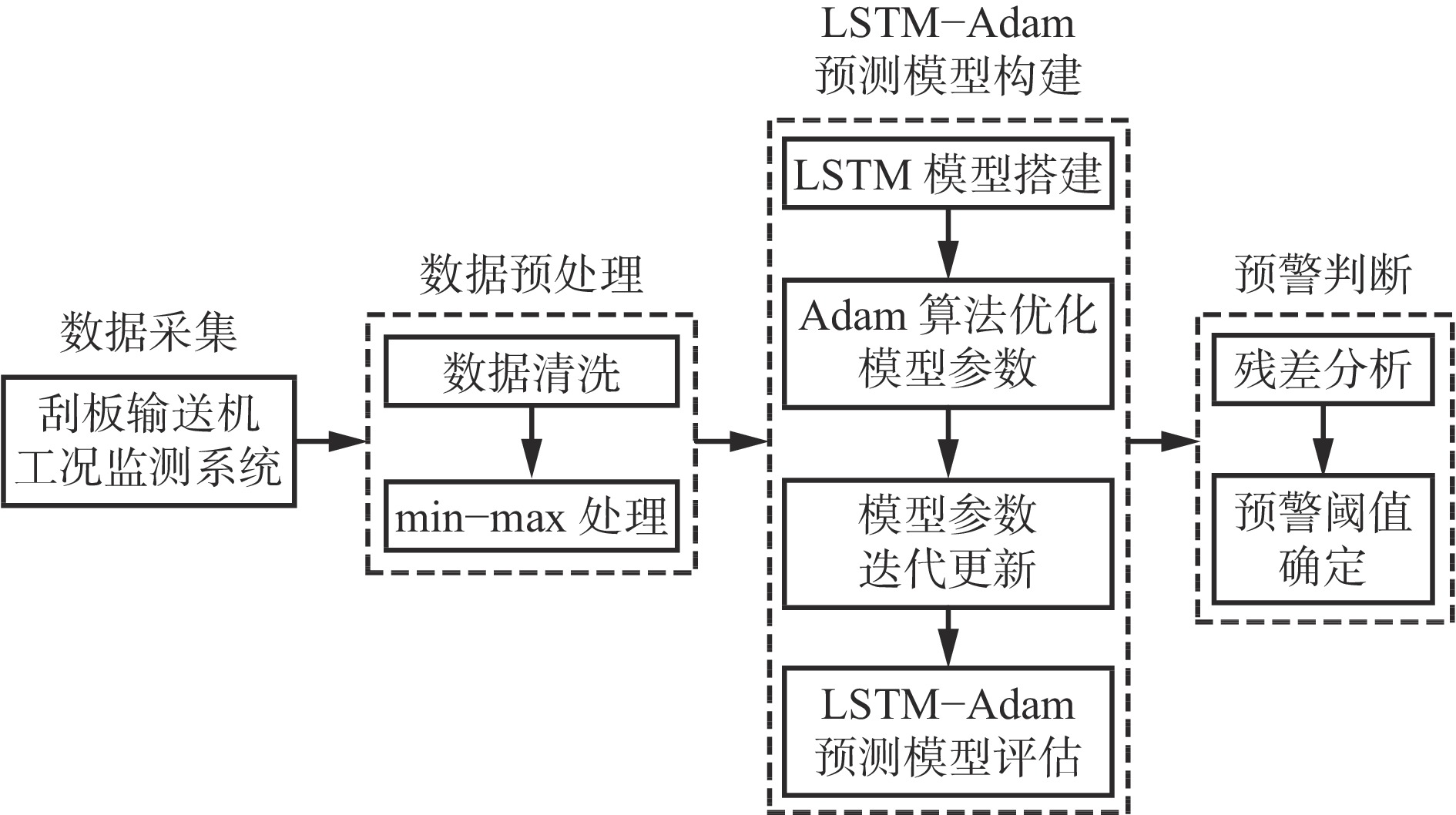

1. 刮板输送机故障预警框架

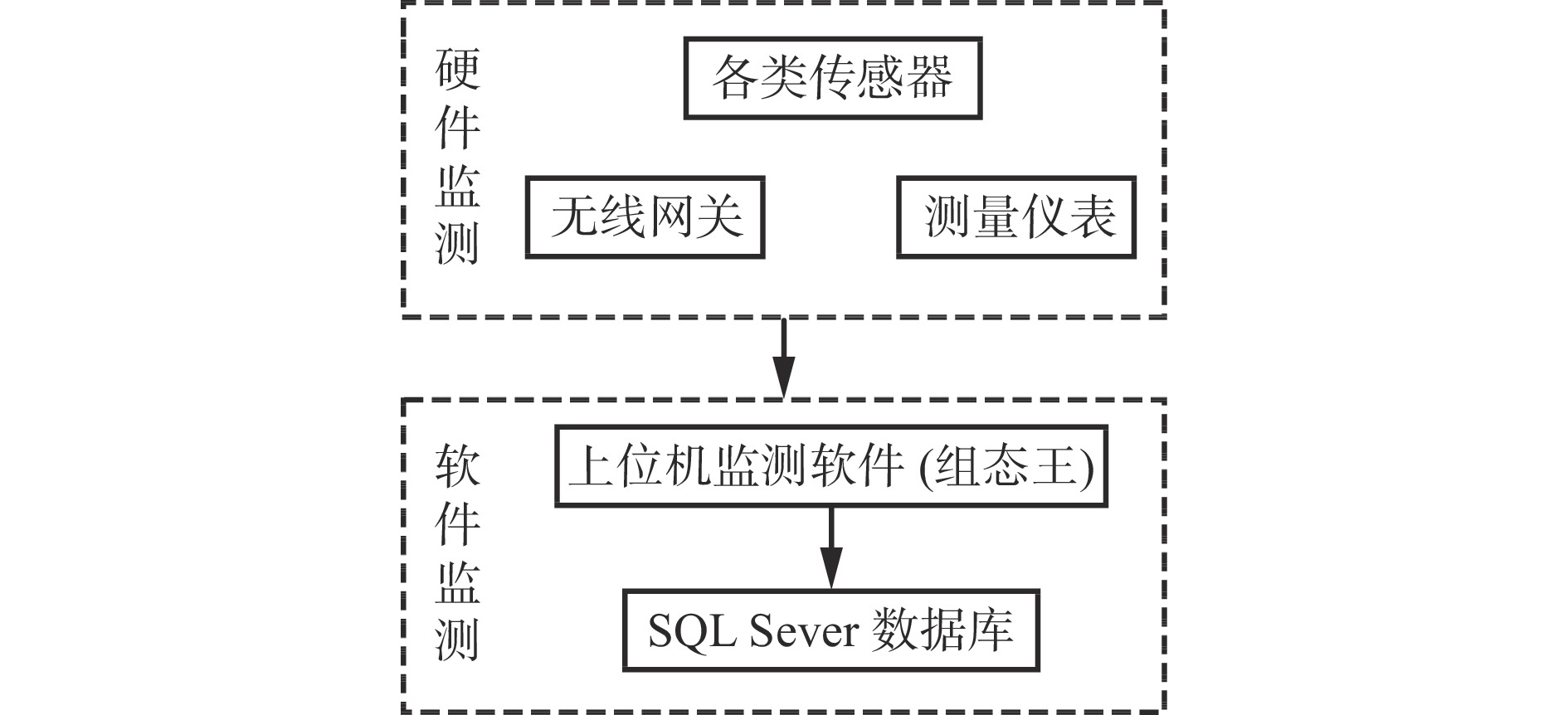

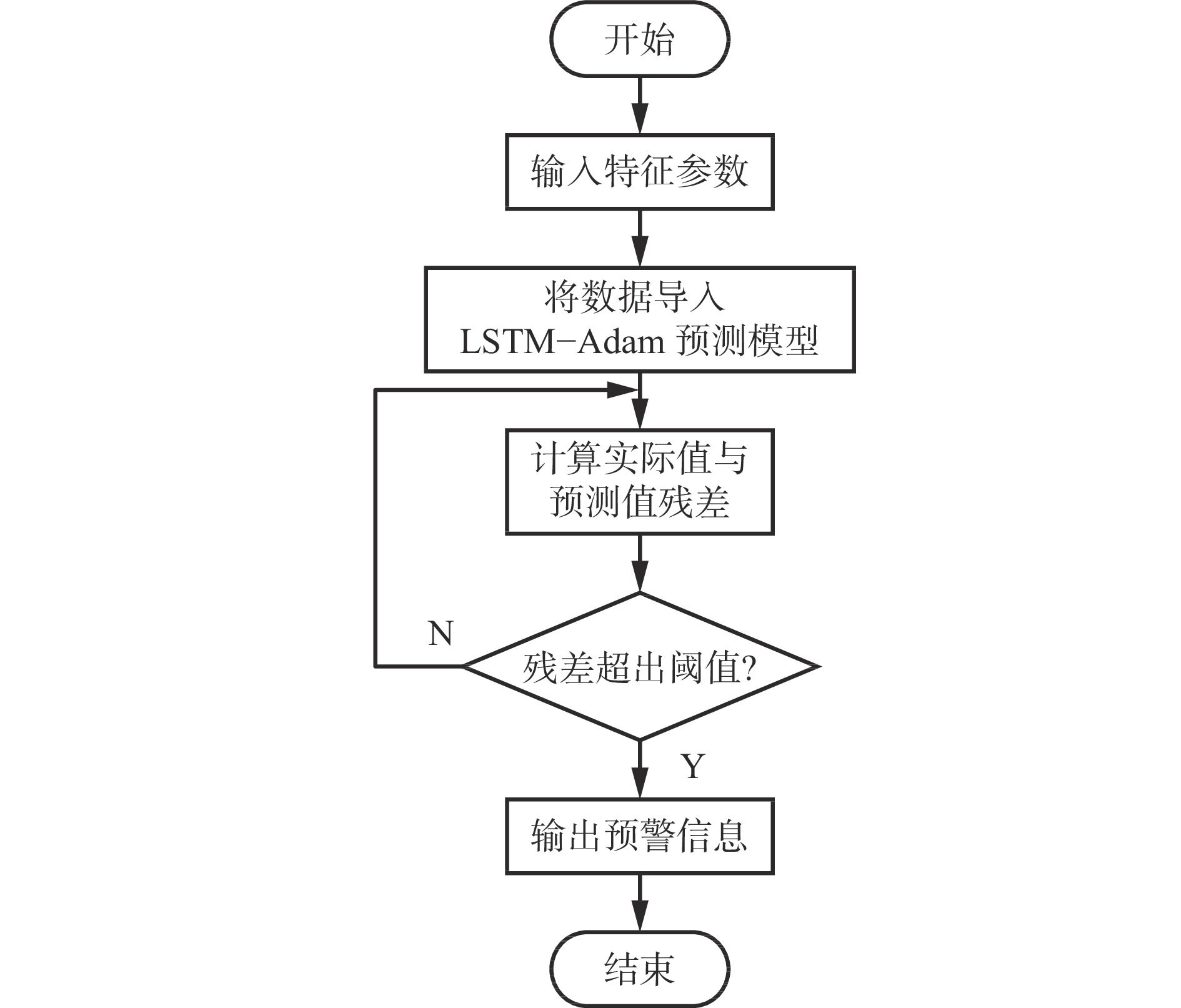

基于LSTM−Adam的刮板输送机故障预警包括数据采集、数据预处理、LSTM−Adam预测模型构建、预警判断4个步骤,如图1所示。

1) 数据采集。试验中使用的数据来源于刮板输送机工况监测系统,将传感器采集的数据导入SQL Server数据库中。

2) 数据预处理。从SQL Server数据库中提取数据,对数据进行清洗和min−max归一化处理。

3) LSTM−Adam预测模型构建。搭建LSTM模型,使用Adam算法对模型进行优化,得到最优预测模型。

4) 预警判断。将数据导入优化后的LSTM−Adam预测模型,利用滑动加权平均法进行残差分析,确定预警阈值。

2. 数据采集与预处理

2.1 数据采集

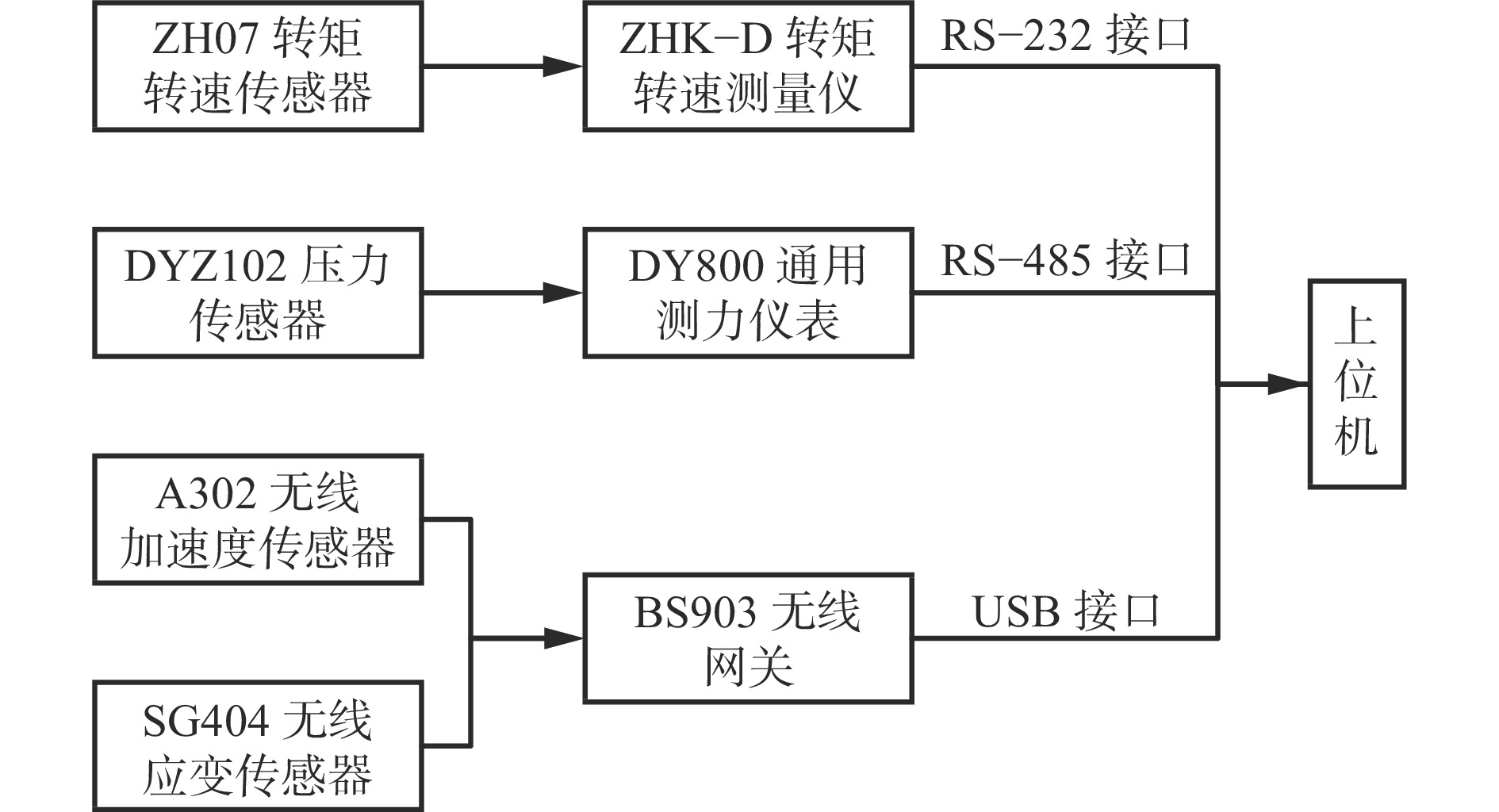

以SGZ1000/2×1200型刮板输送机为原型,依据相似理论,按照1∶3的相似比设计刮板输送机试验台,如图2所示。基于组态技术建立刮板输送机工况监测系统,如图3所示。

系统监测的物理量:减速器输出轴转矩及转速,用以表征刮板输送机运行阻力与运行速度;中部槽中板压力,用以表征刮板输送机运输能力;刮板在竖直方向的振动加速度,用以表征链传动系统中刮板的振动状态;刮板链在运行方向的应变,用以表征链条张力。

采用传感器、测量仪表、无线网关等硬件设备(图4)进行数据采集,将设备与上位机建立通信,保证数据实时传输。

利用组态王等上位机监测软件将设备采集的数据暂存至实时数据库及历史数据库,并将采集的数据实时保存至SQL Server数据库中,为后续故障预警提供数据源。

2.2 数据预处理

刮板输送机运行时,刮板链应变等物理量存在明显的周期性,将采集的数据按周期划分进行分析,可以发现不同周期内数据变化规律相似。因此,选择对不同周期内缺失数据所在位置对应的临近值求算术平均,以填补缺失数据,实现数据清洗。

为了消除各类参数对应量纲的影响,防止数量级较大的参数在训练时占据主导地位,减小数量级的差异以加快迭代收敛速度,需要对样本数据进行归一化处理。采用min−max归一化方法来对样本数据进行处理。

3. LSTM−Adam预测模型构建

3.1 LSTM模型

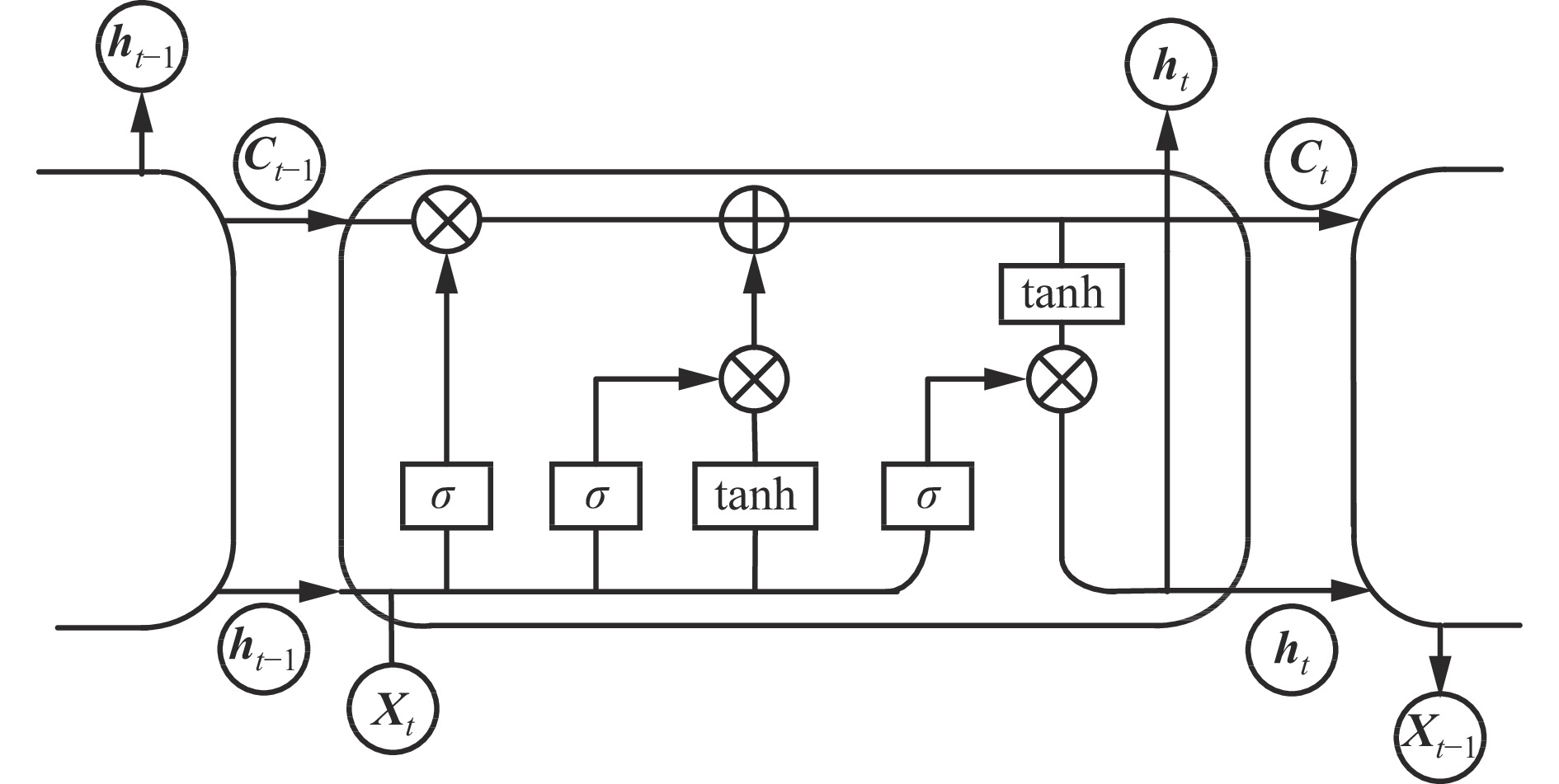

LSTM是在循环神经网络(Recurrent Neural Network,RNN)基础上建立的,可避免RNN在处理长时间序列数据时出现长期依赖的问题,且LSTM增添了门控结构,可利用该结构控制信息的保留与舍弃,完成对信息流的动态控制。

LSTM单元结构如图5所示。

LSTM主要由遗忘门、输入门和输出门来控制细胞状态。其中遗忘门是由上一时刻隐藏层状态ht−1和当前t时刻输入向量Xt共同作用,通过Sigmoid函数得到输出向量ft,上一时刻细胞状态Ct−1再与ft逐点相乘,完成数据遗忘的功能。

$$ {{\boldsymbol{f}}_t} = \sigma ({{\boldsymbol{W}}_t}[{{\boldsymbol{h}}_{t - 1}},{{\boldsymbol{X}}_t}] + {{\boldsymbol{b}}_{\rm{c}}}) $$ (1) 式中:σ(·)为Sigmoid函数;Wt为遗忘门待训练参数矩阵;bc为遗忘门待训练偏置项。

输入门运算表达式为

$$ {\tilde{{\boldsymbol{C}}}}_{t}=\text{tanh}({{\boldsymbol{W}}}_{{\rm{c}}}\text{[}{{\boldsymbol{h}}}_{t-1},{{\boldsymbol{X}}}_{t}\text{]}+{{\boldsymbol{b}}}_{{\rm{c}}}) $$ (2) $$ {{\boldsymbol{i}}_t} = \sigma ({{\boldsymbol{W}}_{\rm{i}}}[{{\boldsymbol{h}}_{t - 1}},{{\boldsymbol{X}}_t}] + {{\boldsymbol{b}}_{\rm{i}}})$$ (3) 式中: ${\tilde {\boldsymbol{C}}_t}$为候选状态;Wc,Wi为不同状态下输入门待训练参数矩阵;it为候选状态权重向量;bi为输入门待训练偏置项。

获取遗忘门输出向量ft、候选状态 ${\tilde {\boldsymbol{C}}_t}$、候选状态权重向量it后,可将上一时刻细胞状态Ct−1转换为当前时刻细胞状态Ct,转换公式为

$$ {{\boldsymbol{C}}_t} = {{\boldsymbol{f}}_t} * {{\boldsymbol{C}}_{t - 1}} + {{\boldsymbol{i}}_t} * {\tilde {\boldsymbol{C}}_t} $$ (4) 式中*为矩阵中每个相同位置的元素相乘运算符。

输出门运算表达式为

$$ {{\boldsymbol{O}}}_{t}=\sigma ({{\boldsymbol{W}}}_{0}[{{\boldsymbol{h}}}_{t-1},{{\boldsymbol{X}}}_{t}]+{{\boldsymbol{b}}}_{0}) $$ (5) $$ {{\boldsymbol{h}}_t} = {{\boldsymbol{O}}_t} * \tanh\; {{\boldsymbol{C}}_t} $$ (6) 式中:Ot为隐藏层状态权重向量;W0为输出门待训练参数矩阵;b0为输出门待训练偏置项;ht为当前时刻隐藏层状态。

ht和Xt共同作用在输入门上,通过Sigmoid函数得到隐藏层状态权重向量Ot,当前时刻细胞状态Ct通过tanh函数归一化,得到一个所有元素值在−1~1之间的向量,将其与隐藏层状态权重向量Ot相乘,有选择地遗忘部分信息,即可得到当前时刻的隐藏层状态ht,完成短期记忆的更新。

3.2 Adam算法

在LSTM模型训练过程中,需要使用优化算法来计算和更新模型的网络参数,使其尽可能地逼近最优值,得到最佳模型,实现对数据变化趋势的准确预测。

Adam算法[18]作为一种自适应学习率优化算法,会独立为每一个模型参数设计自适应学习率,充分利用学习率对模型性能的影响,提高模型训练速度。Adam算法迭代过程:① 对学习率等参数进行初始化。② 计算目标函数梯度和带偏差的一阶、二阶矩估计。③ 对一阶、二阶矩估计进行校正并更新待求解参数。

3.3 LSTM−Adam预测模型建立流程

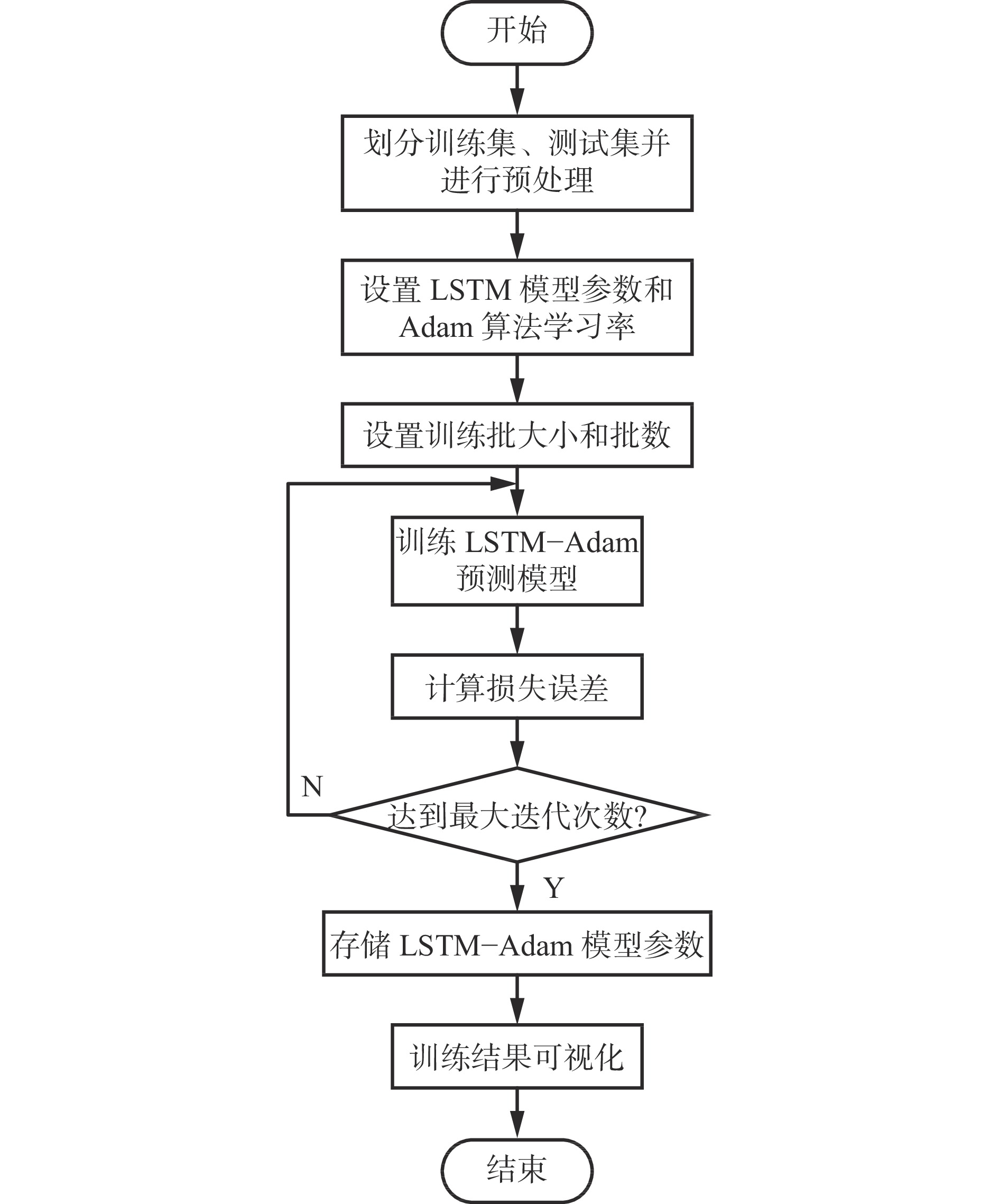

将预处理后的数据以8∶2的比例划分为训练集与测试集。采用Adam算法来计算和更新LSTM模型的网络参数,构建LSTM−Adam预测模型,如图6所示。

3.4 LSTM−Adam预测模型评估

为检验LSTM−Adam预测模型在刮板输送机链传动系统故障预警中的可行性与准确性,从刮板输送机工况监测系统数据库中选取部分刮板链应变历史数据,对LSTM−Adam预测模型进行评估。

3.4.1 模型评估标准

选择均方误差[19]对LSTM−Adam预测模型进行评估。均方误差是指真实值与预测值之差的平方的数学期望,反映真实值与预测值之间的差异程度。均方误差越小,说明预测模型精度越高。

3.4.2 模型训练

将刮板输送机试验台的刮板链应变历史数据导入LSTM−Adam预测模型,经过预处理后,随机将数据集划分为训练集和测试集。

针对刮板链应变的预测,选择不同模型节点数进行多次调试,不同模型节点数下的均方误差见表1。综合考虑节点数对模型训练效果的影响,选择节点数为128。

表 1 不同模型节点数下的均方误差Table 1. Mean square error under different model node numbers模型节点数 32 64 128 均方误差 0.004 8 0.004 6 0.004 2 选取Adam算法学习率分别为0.01,0.001,0.000 1,对模型参数进行优化。结果发现在不同学习率下,测试集的均方误差在第2次迭代时均发生骤降,且学习率为0.001和0.000 1时的下降速度基本一致,学习率为0.01时的下降速度较慢;在后续迭代过程中,使用学习率为0.001的Adam算法得到的测试集均方误差比使用学习率为0.000 1的Adam算法得到的测试集均方误差要小,综合考虑,设置Adam算法学习率为0.001。此外,设置批大小为128。通过Adam算法不断进行迭代,以优化模型参数,得到最优模型。

3.4.3 模型拟合

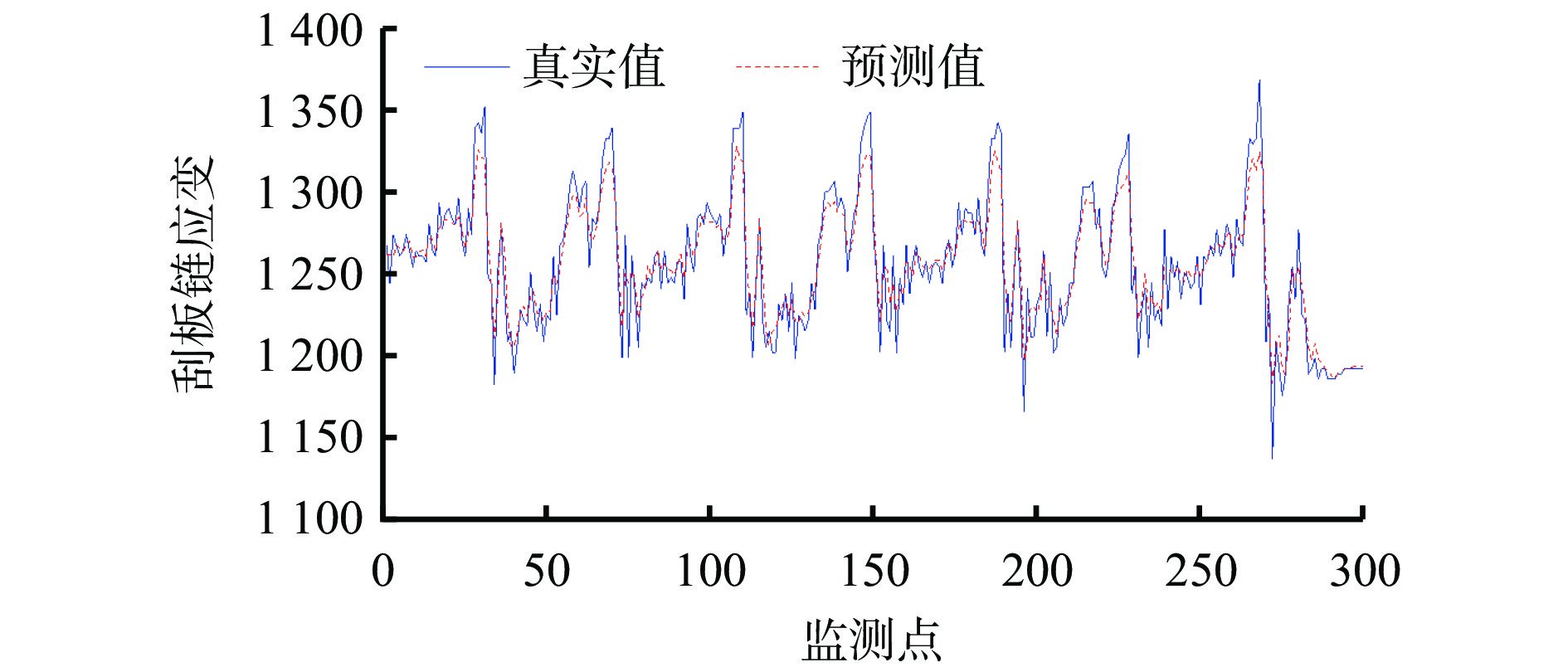

将LSTM−Adam预测模型的预测结果与试验台实际运行数据进行拟合对比,结果如图7所示。可看出在第30,70,110,150个监测点处,预测值与真实值之间的差异较大,这是由于刮板链通过驱动链轮时,链条拉力快速变化引起应变突变,预测模型可能会存在一些误差;但总体来看,预测模型能够对刮板链应变数据的变化趋势进行准确预测。

4. 预警判断

4.1 滑动加权平均法

滑动加权平均法是由滑动平均法和加权平均法发展而来的一种数据处理方法[20-21]。滑动加权平均法使用滑动时间窗口进行数据计算,并考虑了数据的加权平均值,可提高数据的可靠性和精度。

结合试验台采集数据的特性,对数据的周期、周期内采样次数和各点残差变化规律进行分析,在计算点k前后,分别选取20个在时间序列上连续的数据,将它们乘以对应的权重,再计算数学期望,即可得到计算点k的滑动加权平均值:

$$ {{{\bar { x}}}_k} = \frac{{{x_{k - 20}}{p_{k - 20}} + \cdot \cdot \cdot + {x_k}{p_k} + \cdot \cdot \cdot + {x_{k + 20}}{p_{k + 20}}}}{{{p_{k - 20}} + \cdot \cdot \cdot + {p_k} + \cdot \cdot \cdot + {p_{k + 20}}}} $$ (7) 式中:xk为计算点k对应的数值;pk为xk的权重。

在式(7)中还需确定各点权重的大小,考虑到使用滑动加权平均法处理残差的目的是利用滑动加权得到的残差均值来代替该点残差,因此选择给当前点赋予单独的权重 $p_1=4 $,其余各点赋予相同的权重 $p_2=1 $,则计算点k的滑动加权平均值为

$$ {{{\bar { x}}}_{{k}}} = \frac{{{x_{k - 20}}{p_2} + {x_{k - 19}}{p_2} + \cdot \cdot \cdot {x_k}{p_1} + \cdot \cdot \cdot {x_{k + 19}}{p_2} + {x_{k + 20}}{p_2}}}{{{p_1} + 40{p_2}}} $$ (8) 4.2 预警判断流程

基于对刮板输送机大量运行数据的分析,可将正常运行工况下同类数据的最大残差作为预警阈值。预警判断流程如图8所示。

5. 试验验证

5.1 试验条件

本试验以刮板输送机链传动系统故障为例,对基于LSTM−Adam的刮板输送机故障预警方法的可行性进行验证。在刮板输送机试验台上,通过加大刮板运行阻力、增加煤矸石数量和更换即将发生疲劳断裂的链条等方法来模拟链传动系统故障,并将采集到的故障数据存储到数据库中。

为了更加贴合实际情况,试验中刮板输送机均是在满载情况下运行。

5.2 试验过程

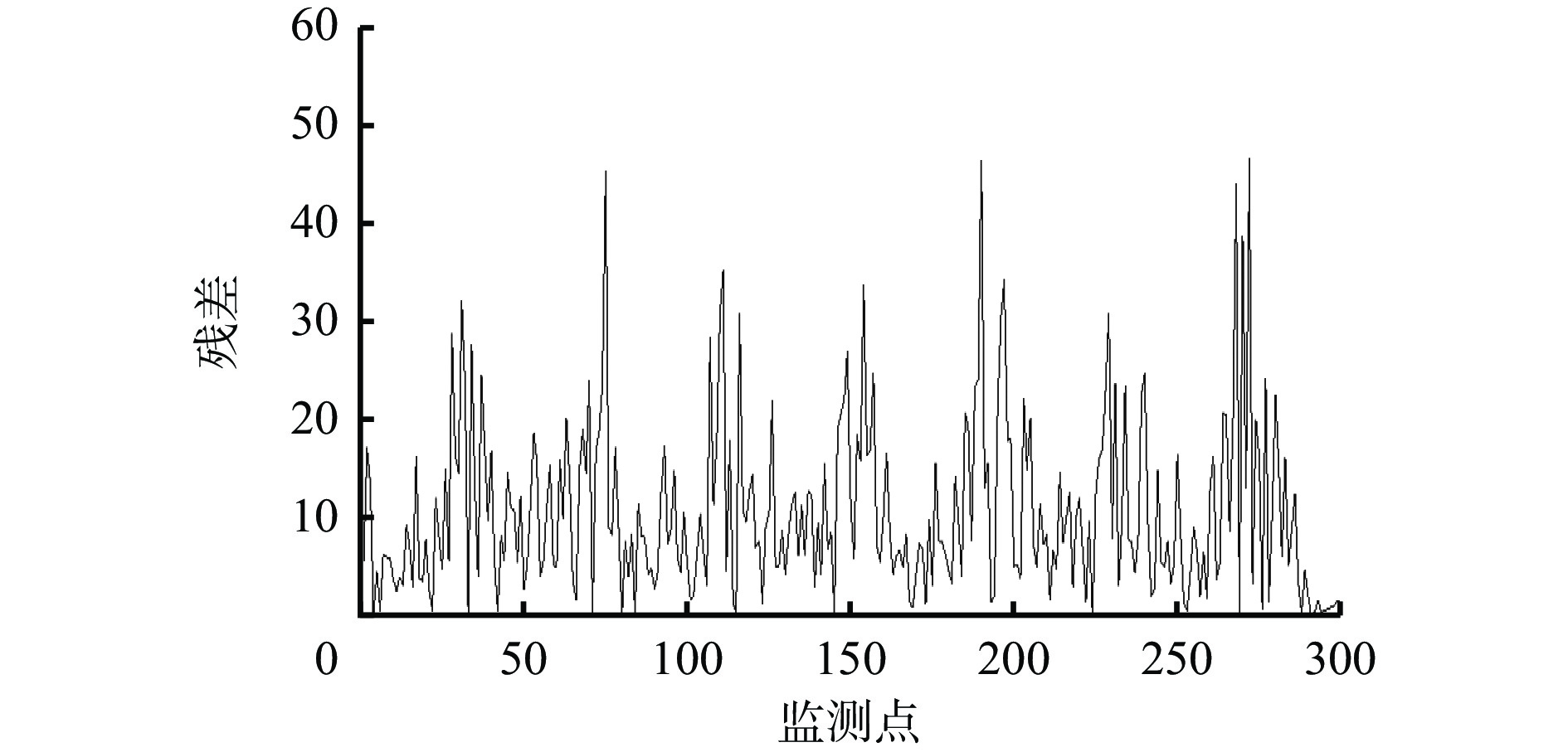

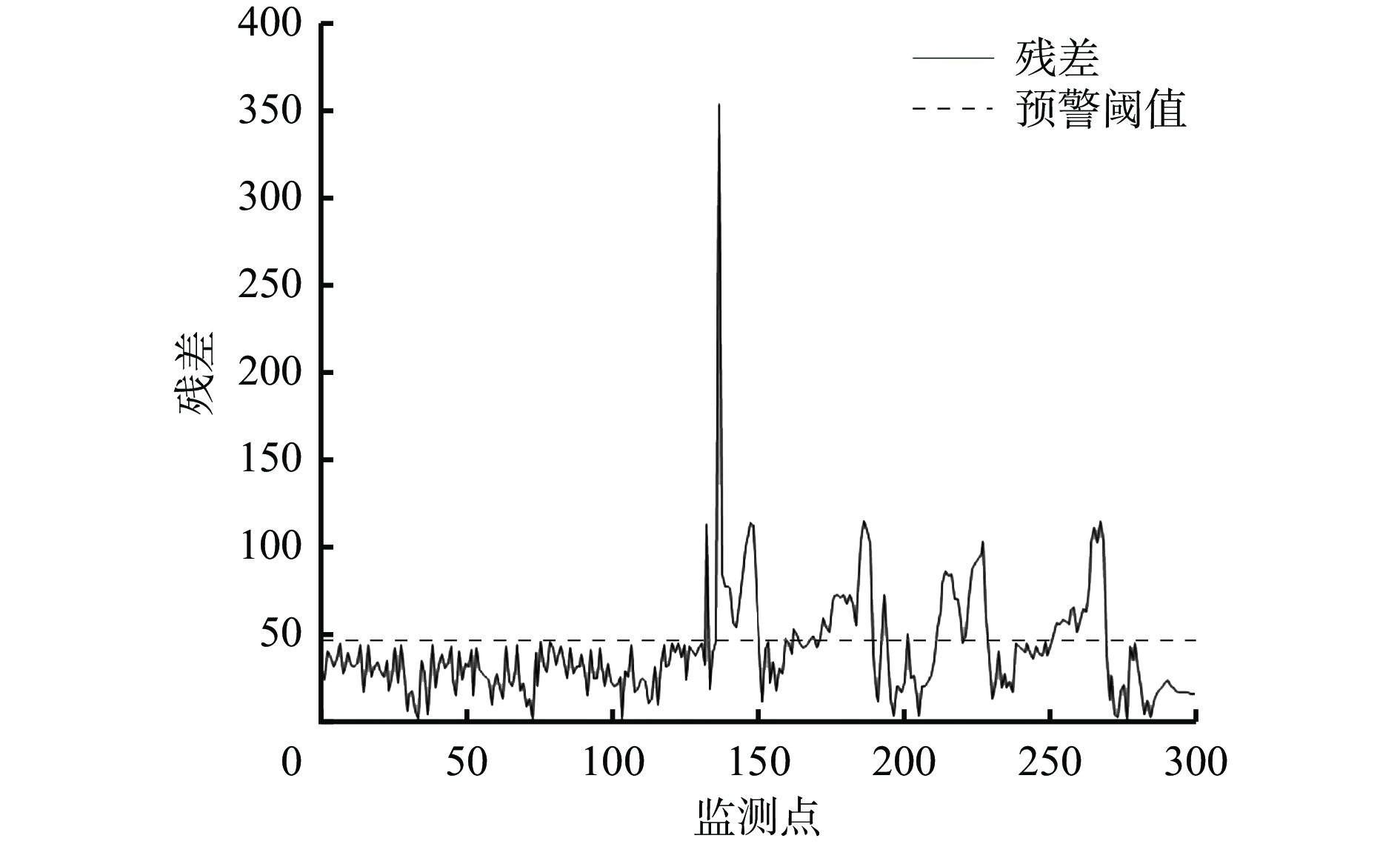

将正常运行工况下刮板链应变数据导入LSTM−Adam预测模型中,并对预测所得数据进行残差分析,结果如图9所示。可看出刮板链应变的最大残差为46.7,因此将刮板链应变的预警阈值设定为46.7。

确定故障预警阈值后,从故障数据库中提取部分数据导入LSTM−Adam模型中进行预测,得到残差,并对残差进行处理,最终得到故障预警结果。

5.3 试验结果

5.3.1 卡链工况

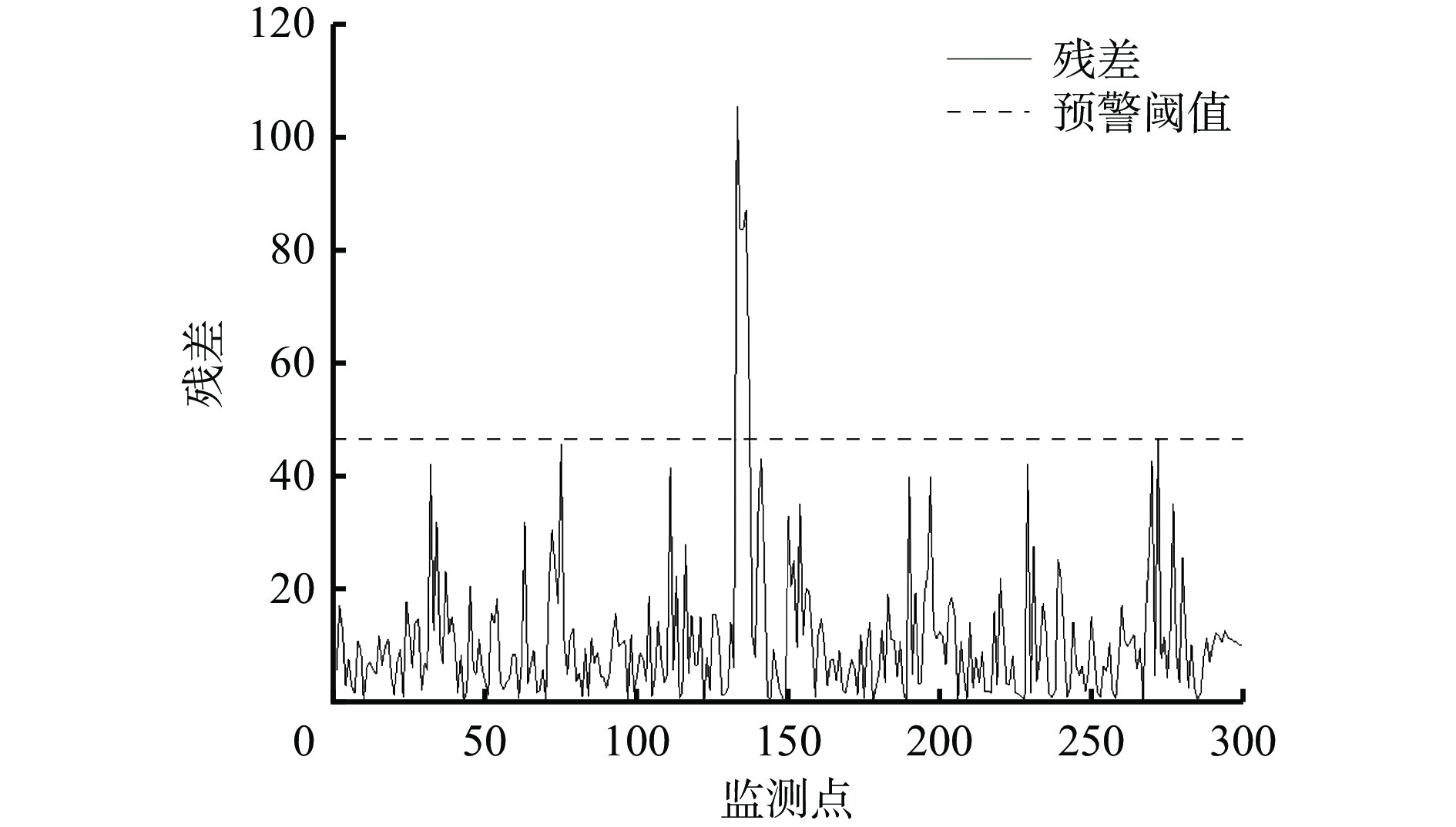

在试验台上模拟卡链故障,并将模拟故障实时运行数据导入LSTM−Adam预测模型中,得到残差结果,如图10所示。可看出残差在第135个监测点处开始出现异常,超出预警阈值,随后残差又恢复到预警阈值以下。

结合对链传动系统常见故障形式的分析可知:当中部槽内出现异物致使刮板输送机发生卡链故障时,刮板链应变急剧增大;当链条发生卡滞时,随着链条拉力不断增大,链条通常会克服异物的阻碍,恢复到正常运行状态。这与卡链故障预警时的残差分析结果相符。

5.3.2 断链工况

在试验台上模拟断链故障,并将模拟故障实时运行数据导入LSTM−Adam预测模型中,得到残差结果,如图11所示。可看出残差在第137个监测点处开始出现异常,超出预警阈值,之后残差虽有下降,但呈周期性波动,峰值仍高于预警阈值。

结合对链传动系统常见故障形式的分析可知:双链刮板输送机在1条链发生断裂时,未断裂链条上的应变会急剧增大,已断裂链条上的应变会急剧减小,且未断裂链条上的应变无法恢复到正常值。由于预测值呈周期性变化,所以残差分析结果呈周期性变化,这与断链故障预警时的残差分析结果相符。

6. 结论

1) 基于组态技术搭建刮板输送机工况监测系统,实时获取刮板输送机运行状况数据,为刮板输送机故障预警提供数据支撑。

2) 利用Adam算法优化LSTM模型,提出了LSTM−Adam预测模型。当学习率为0.001时,预测模型训练效果最优,能够准确预测出刮板链应变数据的变化趋势。

3) 采用滑动加权平均法对正常运行工况下刮板链应变数据进行残差分析,得到其预警阈值。试验结果表明:基于LSTM−Adam的刮板输送机故障预警方法能够对链传动系统异常情况进行准确预测。

-

表 1 不同模型节点数下的均方误差

Table 1 Mean square error under different model node numbers

模型节点数 32 64 128 均方误差 0.004 8 0.004 6 0.004 2 -

[1] 于林. 矿用重型刮板输送机断链故障监测传感器研究[J]. 煤炭学报,2011,36(11):1934-1937. YU Lin. Research on sensor used to detect chain-broken on armoured face conveyor[J]. Journal of China Coal Society,2011,36(11):1934-1937.

[2] 赵驭阳. 基于DAG−SVM的煤矿井下输送装置故障在线检测[J]. 机床与液压,2021,49(10):189-194. DOI: 10.3969/j.issn.1001-3881.2021.10.038 ZHAO Yuyang. On-line fault detection of coal mine underground conveyor device based on DAG-SVM[J]. Machine Tool & Hydraulics,2021,49(10):189-194. DOI: 10.3969/j.issn.1001-3881.2021.10.038

[3] 崔宏尧,刘敏智. 基于混沌差分进化FCM的刮板输送机故障诊断[J]. 煤矿机械,2020,41(10):172-174. CUI Hongyao,LIU Minzhi. Fault diagnosis of scraper conveyor based on chaotic differential evolution FCM[J]. Coal Mine Machinery,2020,41(10):172-174.

[4] LIN Yi,WU Yuankai,GUO Dongyue,et al. A deep learning framework of autonomous pilot agent for air traffic controller training[J]. IEEE Transactions on Human-Machine Systems,2021,51(5):442-450. DOI: 10.1109/THMS.2021.3102827

[5] ZHU Xiaoxun,HANG Xinyu,GAO Xiaoxia,et al. Research on crack detection method of wind turbine blade based on a deep learning method[J]. Applied Energy,2022,328. DOI: 10.1016/j.apenergy.2022.120241.

[6] WU Rui,LIU Chao,HAN Te,et al. A planetary gearbox fault diagnosis method based on time-series imaging feature fusion and a transformer model[J]. Measurement Science and Technology,2023,34(2). DOI: 10.1088/1361-6501/ac9e6c.

[7] 文成林,吕菲亚. 基于深度学习的故障诊断方法综述[J]. 电子与信息学报,2020,42(1):234-248. WEN Chenglin,LYU Feiya. Review on deep learning based fault diagnosis[J]. Journal of Electronics & Information Technology,2020,42(1):234-248.

[8] 任建亭,汤宝平,雍彬,等. 基于深度变分自编码网络融合SCADA数据的风电齿轮箱故障预警[J]. 太阳能学报,2021,42(4):403-408. REN Jianting,TANG Baoping,YONG Bin,et al. Wind turbine gearbox fault warning based on depth variational autoencoders network fusion SCADA data[J]. Acta Energiae Solaris Sinica,2021,42(4):403-408.

[9] 万安平,杨洁,王景霖,等. 基于深度学习的航空发动机齿轮故障诊断[J]. 振动. 测试与诊断,2022,42(6):1062-1067,1239. WAN Anping,YANG Jie,WANG Jinglin,et al. Fault diagnosis of aeroengine gear based on deep learning[J]. Journal of Vibration,Measurement & Diagnosis,2022,42(6):1062-1067,1239.

[10] 王学文,李素华,谢嘉成,等. 机器人运动学与时序预测融合驱动的刮板输送机调直方法[J]. 煤炭学报,2021,46(2):652-666. WANG Xuewen,LI Suhua,XIE Jiacheng,et al. Straightening method of scraper conveyor driven by robot kinematics and time series prediction[J]. Journal of China Coal Society,2021,46(2):652-666.

[11] 刘家瑞,杨国田,杨锡运. 基于深度卷积自编码器的风电机组故障预警方法研究[J]. 太阳能学报,2022,43(11):215-223. LIU Jiarui,YANG Guotian,YANG Xiyun. Research on wind turbine fault warning method based on deep convolution auto-encoder[J]. Acta Energiae Solaris Sinica,2022,43(11):215-223.

[12] MA Yanhua,DU Xian,SUN Ximing. Adaptive modification of turbofan engine nonlinear model based on LSTM neural networks and hybrid optimization method[J]. Chinese Journal of Aeronautics,2022,35(9):314-332. DOI: 10.1016/j.cja.2021.11.005

[13] LI Lei,HASSAN M A,YANG Shurong,et al. Development of image-based wheat spike counter through a faster R-CNN algorithm and application for genetic studies[J]. The Crop Journal,2022,10(5):1303-1311. DOI: 10.1016/j.cj.2022.07.007

[14] WU Yizhi,FAN Yiren. Fast hierarchical inversion for borehole resistivity measurements in high-angle and horizontal wells using ADNN-AMLM[J]. Journal of Petroleum Science and Engineering,2021,203. DOI: 10.1016/j.petrol.2021.108662.

[15] LEE J H,HONG J K. Comparative performance analysis of vibration prediction using RNN techniques[J]. Electronics,2022,11(21). DOI: 10.3390/electronics11213619.

[16] 杨婷婷,高乾,李浩千,等. 基于卷积神经网络−长短时记忆神经网络的磨煤机故障预警[J]. 热力发电,2022,51(10):122-129. YANG Tingting,GAO Qian,LI Haoqian,et al. Coal mill fault early warning technology based on CNN-LSTM network[J]. Thermal Power Generation,2022,51(10):122-129.

[17] 王莹莹,安维峥,乔婷婷,等. 基于LSTM的水下电子模块温度预测及预警方法[J]. 中国海上油气,2022,34(1):161-167. WANG Yingying,AN Weizheng,QIAO Tingting,et al. LSTM-based temperature prediction and early warning method for subsea electronic module[J]. China Offshore Oil and Gas,2022,34(1):161-167.

[18] HAN Fei,DU Wenhua,ZENG Zhiqiang,et al. A novel dense residual network based on Adam-S optimizer for fault diagnosis of bearings under different working conditions[J]. Measurement Science and Technology,2022,33(12). DOI: 10.1088/1361-6501/ac8dad.

[19] BAFAKEEH O T,YASIR M,RAZA A,et al. The minimality of mean square error in chirp approximation using fractional fourier series and fractional fourier transform[J]. Scientific Reports,2022,12. DOI: 10.1038/s41598-022-23560-8.

[20] LI Shichun,MO Bin,WANG Kunming,et al. Nonlinear prediction modeling of surface quality during laser powder bed fusion of mixed powder of diamond and Ni-Cr alloy based on residual analysis[J]. Optics & Laser Technology,2022,151. DOI: 10.1016/j.optlastec.2022.107980.

[21] ZHEN Dong,GUO Junchao,XU Yuandong,et al. A novel fault detection method for rolling bearings based on non-stationary vibration signature analysis[J]. Sensors,2019,19(18). DOI: 10.3390/s19183994.

下载:

下载: