Straightness solution of the fully mechanized working face based on VR and DT technology

-

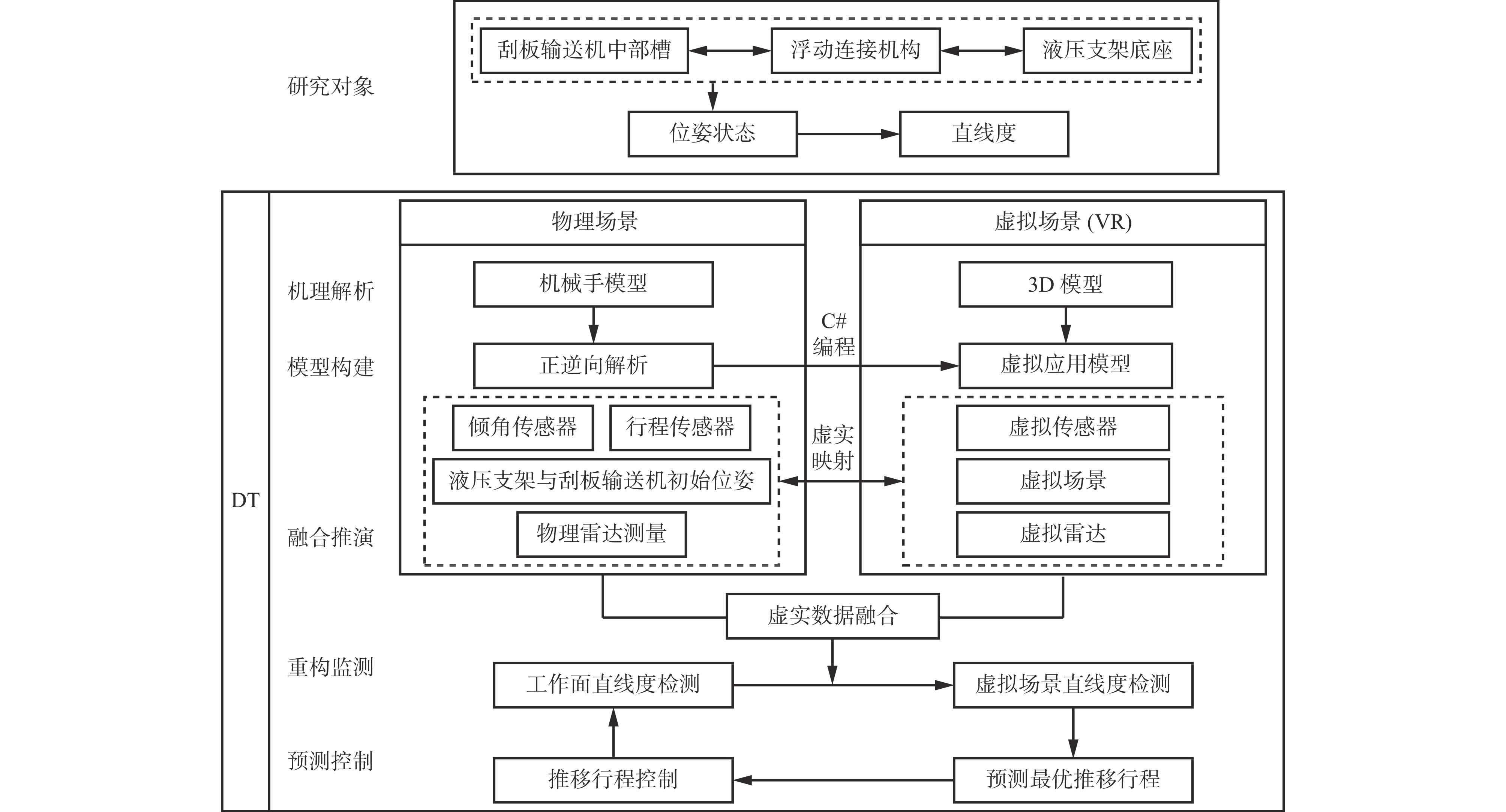

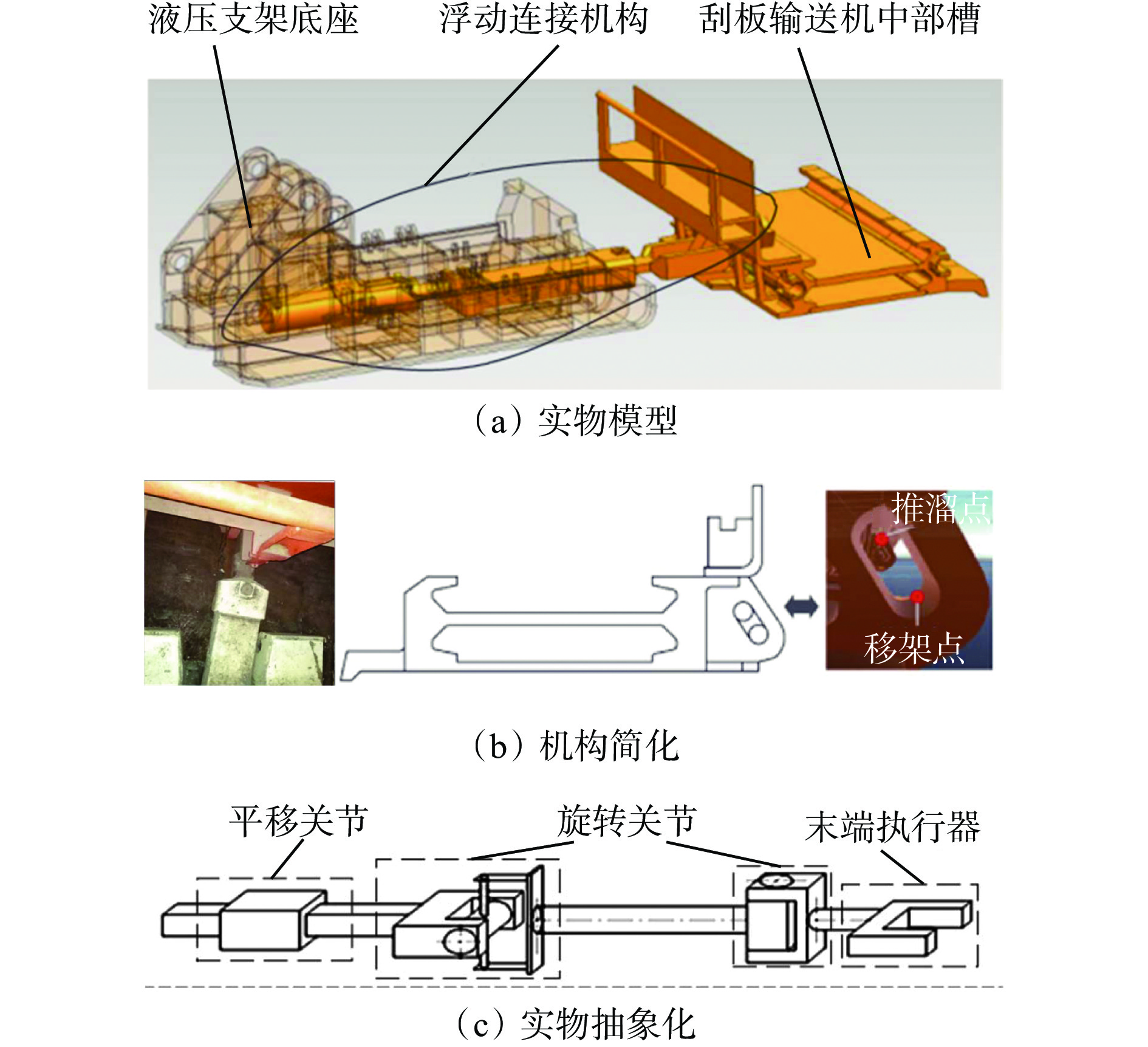

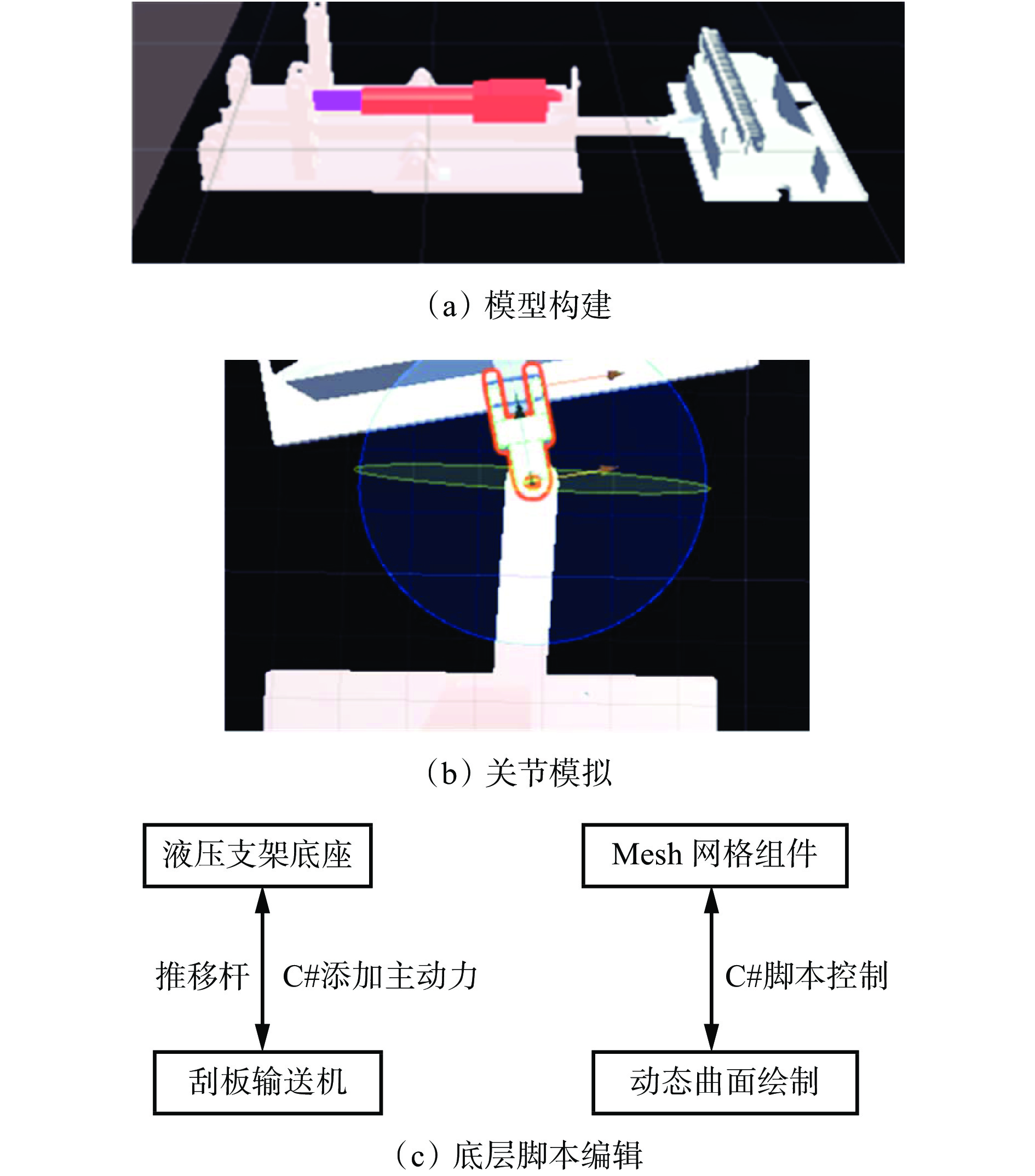

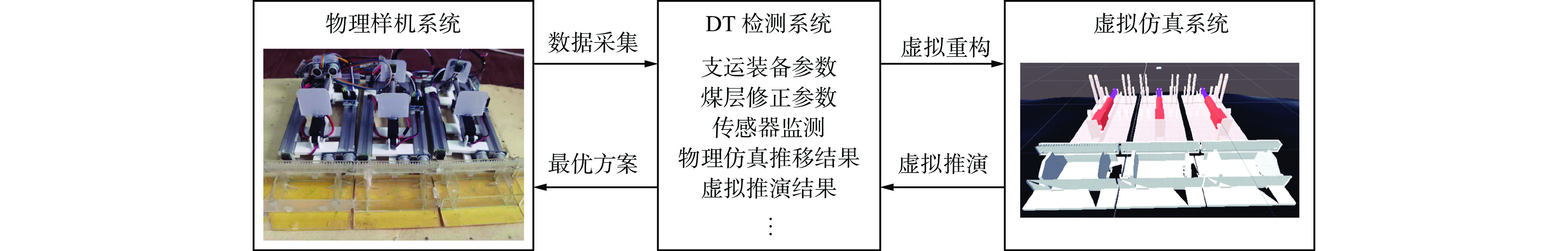

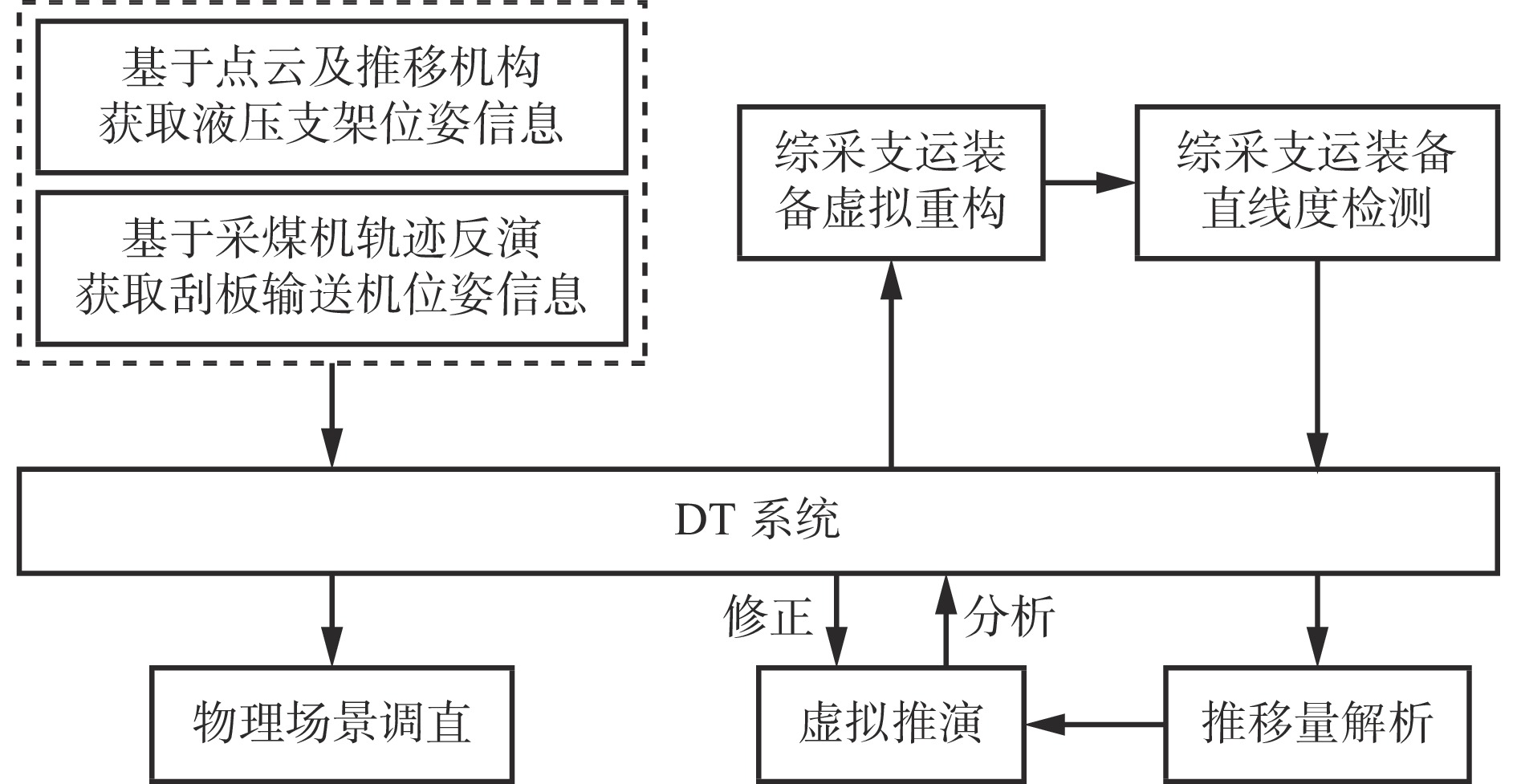

摘要: 直线度问题是综采工作面智能化建设的卡脖子问题之一,解决该问题的关键在于刮板输送机或者液压支架群的位姿获取。目前针对综采工作面直线度的研究大多是对液压支架和刮板输送机的直线度分别进行讨论,存在成本高、实现困难等问题。针对该问题,基于虚拟现实(VR)与数字孪生(DT)技术对综采工作面直线度求解方法进行探索,将液压支架、浮动连接机构、刮板输送机看作一个系统来进行整体考虑,搭建了综采工作面直线度求解框架,主要分为机理解析、模型构建、融合推演、重构监测、预测控制5个步骤。指出综采支运装备相对位置关系分析的关键在于连接液压支架底座与刮板输送机的浮动连接机构,根据浮动连接机构的运动特性将其简化为机器人模型,进行正逆向运动解析;依据真实的煤层环境,在Unity3D中建立基于关节的综采支运装备运动仿真模型,构建VR场景,实现虚实映射;通过非接触式视觉传感器、虚拟传感器、虚实融合等技术,融合传感器及点云信息进行支运装备位姿推演;利用虚实交互技术,联合真实物理场景构建DT系统,实现综采工作面虚拟监测;在虚拟场景中对保证直线度所需的推移行程进行预测,并将其反馈至物理场景中进行直线度控制。Abstract: The straightness problem is one of the neck problems in the intelligent construction of the fully mechanized working face. The key to solve this problem is to obtain the position and posture of the scraper conveyor or hydraulic support group. At present, most of the research on the straightness of fully mechanized working face is to discuss the straightness of hydraulic support and scraper conveyor separately. There are problems such as high cost and difficulty in implementation. In order to solve this problem, based on virtual reality(VR) and digital twin(DT) technology, the method to solve the straightness problem of the fully mechanized working face is explored. The hydraulic support, floating connection mechanism and scraper conveyor are considered as a whole system. The straightness solution framework of the fully mechanized working face is built. There are mainly five steps: mechanism analysis, model construction, fusion deduction, reconstruction monitoring and predictive control. It is pointed out that the key to the analysis of the relative position relationship of the fully mechanized supporting equipment is the floating connection mechanism connecting the hydraulic support base and the scraper conveyor. According to the motion characteristics of the floating connection mechanism, it is simplified into a robot model and solved by forward and reverse motion. According to the real coal seam environment, the motion simulation model of fully mechanized mining support equipment based on joints is established in Unity3D, and the VR scene is constructed to realize virtual and real mapping. Through non-contact visual sensor, virtual sensor, virtual-real fusion and other technologies, the information of sensor and point cloud are fused to perform the position and posture deduction of support equipment. Using the technology of virtual and reality interaction, combined with a real physical scenario, a DT system is constructed to achieve virtual monitoring of the fully mechanized working face. The travel distance required to ensure straightness is predicted in the virtual scene and fed back to the physical scene for straightness control.

-

0. 引言

采掘装备的截割能效问题是采矿行业研究的永恒课题,而截齿是截割机具上直接接触、破碎岩石的关键零件,截齿破岩过程是采掘装备最主要的能耗环节。镐型截齿具有结构简单、自磨刃等特点,成为应用最广泛的截齿类型。影响镐型截齿破岩效率的主要因素包括截齿安装参数(如截割间距、截割冲击角、歪斜角)、截齿形状参数(如齿尖锥角、合金头直径、齿身锥角)、采掘装备工况参数(如截割速度、截割深度、岩石特性、地应力)等[1-6]。其中截割间距决定了多齿耦合截割的干涉状态,是影响截齿截割效率、截割碎屑粒度、截割载荷及截齿磨损的重要因素之一。

为便于表述,本文将单齿截割和不同间距下的截割分别称为自由截割和干涉截割。针对截割间距对破岩过程的影响,学者们进行了大量研究。文献[7]通过实验对比研究了刀型截齿、镐型截齿和刀盘的截割效率,分析了截割比能耗和碎屑粒度与截割间距之间的关系。文献[8]通过单齿截割实验分析了截齿破岩机制及截割间距对破岩效果的影响。文献[9]在截割实验数据的基础上,通过统计学分析研究了截割载荷与截割间距和截割厚度之间的关系。文献[10]采用数值模拟方法研究了截割间距对截割载荷的影响规律,为优化截割间距与截割深度比值提供依据。在截割理论研究方面,学者们基于不同的力学准则提出了自由截割条件下截齿破岩机理和截割力计算模型。基于最大拉应力准则提出的镐型截齿截割力模型[11]及其改进模型[12-14]得到广泛认可。文献[15]基于莫尔−库伦准则提出了刀型截齿的截割模型。文献[16]基于断裂力学分析了截割破碎过程中层理、节理的失稳破裂机理,建立了刀型截齿截割力模型。文献[17]认为截齿截割峰值力出现在裂纹起裂阶段,基于格里菲斯断裂理论建立了镐型截齿截割峰值力模型。而在干涉截割条件下,已有截割沟槽不仅改变了齿尖受力状态,且对岩石起到不同程度的弱化作用,其截割力无法直接采用已有理论模型进行估算。滚筒扭矩是多齿耦合截割载荷的叠加结果,而已有滚筒载荷计算模型主要基于单齿截割力理论模型计算单齿截割力后进行简单叠加[18-19],而没有考虑截割间距对多齿耦合截割过程中截割力的影响。

针对已有截割理论未考虑干涉截割的弱化作用的问题,本文开展了截割间距对截齿载荷影响规律的试验研究,提出一种多齿耦合截割时截割力的计算方法。通过全尺寸岩石线性截割试验对比分析自由截割和干涉截割破岩过程,研究2种截割工况下截割力的统计关系,建立干涉截割条件下截割力的计算方法,基于已有截割力理论模型得到不同截割间距下的单齿截割力,进而得到考虑多齿耦合的滚筒载荷计算方法。

1. 截割试验装置及岩石试样制备

为降低岩石边界对截割过程的影响,采用全尺寸岩石线性截割试验机(图1)开展煤岩截割试验,该试验机由主框架、推移油缸、岩石夹具、测控系统、液压系统等组成。其测控原理如图2所示,主框架的调高机构和移动平台实现截齿截割深度和截割间距的调节,推移油缸实现截割运动,测控系统实现截割力和截割速度的采集。该试验机能够夹装的最大岩石尺寸为1 m×0.7 m×0.7 m,装配有三轴力传感器采集截齿三向力(图3),其中FX为截割力,FY为侧向力,FZ为法向力,三轴量程均为±500 kN,截割速度调节范围为0~0.3 m/s。针对截割间距的试验方案如图4所示,其中,d为截割深度,s为截割间距。首先单截齿截割岩石表面形成沟槽,即先行截齿,而后截齿偏移固定间距后截割岩石,即后行截齿,从而通过单齿截割试验模拟不同截割间距的破岩过程,截割间距调节范围为0~300 mm。

本文截割试验用到的岩石样品有石灰岩、红砂岩和2种模拟岩样,岩石试样尺寸均为1 m×0.5 m×0.5 m,如图5所示。通过岩石单轴压缩试验和巴西劈裂试验测得岩样的单轴抗压强度、抗拉强度、弹性模量和泊松比,测试结果见表1,可看出表明所选岩样的单轴抗压强度为13.3~116.4 MPa。

表 1 岩样物理力学特性Table 1. Properties of rock samples岩石

类型单轴抗压

强度/MPa抗拉强

度/MPa弹性模

量/GPa泊松比 密度/

(kg·m−3)石灰岩 116.4 8.2 46.3 0.32 2650 红砂岩 76.3 6.6 22.4 0.19 2140 模拟岩样 I 13.3 1.12 12.1 0.23 1390 模拟岩样 II 18.0 1.65 15.3 0.24 1660 本文截割试验所用U135−25镐形截齿,试验设置截齿冲击角为50°,截割速度为50 mm/s,截齿齿尖锥角为90°。截割间距s和截割深度d为试验变量,参数设置见表2。

表 2 截割间距及截割深度参数设置Table 2. Parameter setting of cuting distancet and cutting depth岩石类型 d/mm s/d 石灰岩 2, 3, 4, 5 1~10 红砂岩 5, 10 2~6 模拟岩样I 5, 10, 15, 20 1~7 模拟岩样 II 5, 10, 15 1~10 2. 截割力数据处理

受到试验环境噪声、传感器和数据采集卡性能等因素的影响,实验过程中采集到的截割力数据包含较多高频噪声成分,无法直接用于截割力数据分析。降噪前截割三向力曲线如图6所示,可看出噪声波动较明显,覆盖了截割力曲线特征,尤其对Y方向截割力的影响最为显著。因此,在截割力分析之前须对截割数据进行降噪处理。

采用经验模态分解(Empirical Mode Decomposition,EMD)对截割载荷数据进行降噪处理。EMD方法将原始信号按照频率成分分解为多个本征模态函数(Intrinsic Mode Function,IMF),理想状态下每个IMF具有单一频率,能够反映信号在频域中的局部特征[20]。基于EMD分解结果,剔除噪声成分后进行信号重构,达到降噪的目的。EMD分解的具体步骤如下:

1) 获得原始信号z(t)的所有极大值和极小值点,记为x(t),t为时间。

2) 采用插值法得到极值点,形成上包络线emax(t)和下包络线emin(t)。

3) 计算原始信号与上、下包络线均值a(t)的差值h(t),即

$$ a(t) = \frac{{{e_{\min }}(t) + {e_{{\rm{max}}}}(t)}}{2} $$ (1) $$ h(t) = {\textit{z}}(t) - a(t) $$ (2) 4) 如果h(t)的极值点数量和过零点数量相等或相差1,则h(t)为一个IMF分量。否则,将h(t)作为原始信号重复步骤1)—步骤4),当差值分量满足上述条件时得到IMF分量,并标记该分量为y(t)。

5) 将原始信号z(t)与y(t)的差值z1(t)作为下一循环的原始信号进行分解,直到循环次数满足要求,得到残余分量r(t)。

将原始信号分解成N个IMF分量和1个残余分量。截割力FX的分解结果如图7所示,该数据包含13个IMF分量和1个残余分量。可看出IMF1−IMF5为高频噪声成分,在信号重构时去除噪声成分从而实现降噪。从降噪后的截割三向力曲线(图8)能够更清晰地看出截割力曲线的波动特性,其中X方向截割力波动较剧烈,且波谷接近0,这是由于截割过程中随碎屑崩落,截齿在截割方向上瞬间卸载;Y方向截割力为截齿的侧向力,围绕0点波动;Z方向截割力波动特性与X方向相近,但波动幅度较小,这是由于截割过程中齿尖在竖直方向始终与岩石接触。

3. 试验结果与分析

根据截割间距及截割深度参数设置开展了一系列全尺寸截割试验,试验采集了截割力数据并完成降噪处理,同时收集截割碎屑,分析截割间距对截割载荷、截割碎屑粒度、截割能耗、截割沟槽的影响规律。

3.1 截割间距对截割载荷的影响

以模拟岩样II(d=15 mm)为例,不同截割间距条件下截割三向力的均值见表3,截割载荷均值随截割间距的变化如图9所示。可看出截割力FX和法向力FZ的均值随截割间距的增加而增大。由于已有截割沟槽降低了截割沟槽两侧岩石表面的强度,从而降低了截齿截割载荷,但随着截割间距增大,截割沟槽间的干涉效果减弱,截割载荷增大,截割状态逐渐趋近于自由截割。而侧向力FY均为负值且绝对值随截割间距增加而减小。因为在干涉截割条件下,已有截割沟槽降低了齿尖一侧的载荷,且随着截割沟槽干涉效果的减弱,齿尖受力趋于对称,侧向力FY趋于0。

表 3 干涉截割时截割三向力均值Table 3. Mean cutting three-way force in interference cutting testss/mm FX/kN FY/kN FZ/kN 自由 7.61 1.21 9.57 20 3.10 −2.05 5.55 30 3.61 −1.41 6.04 40 4.32 −1.45 6.54 50 5.63 −1.49 7.46 60 5.95 −0.72 7.82 70 6.34 −0.65 8.14 为进一步得到干涉截割条件下截割力的估算方法,分析了干涉截割和自由截割条件下截割载荷均值的比值fr随截割间距与截割深度比值s/d的变化关系,结果如图10所示。可看出X方向和Z方向的fr均与s/d之间存在较好的线性关系,相关系数R2均大于0.95。因此,利用自由截割条件下截割载荷估算干涉截割条件下的截割载荷是可行的。

为进一步建立可靠的干涉截割与自由截割的截割力关系,对不同岩样的截割试验结果进行了统计分析,见表4。fr随s/d的变化趋势如图11所示,可看出两者具有较好的线性关系。

表 4 各岩样不同截割参数下截割力比值frTable 4. Cutting force ratios fr under different cutting conditions石灰岩 红砂岩 模拟岩样I 模拟岩样II d s/d fr d s/d fr d s/d fr d s/d fr 2 1 0.43 5 2 0.60 5 2 0.24 5 2 0.50 3 0.63 3 0.70 3 0.68 4 0.76 5 0.58 4 0.73 4 0.56 6 0.91 7 0.70 5 0.82 6 0.85 8 0.83 10 0.89 6 0.81 7 1.04 10 1.01 3 1 0.43 10 2 0.54 10 1 0.21 10 2 0.46 3 0.55 3 0.78 2 0.38 3 0.60 5 0.62 5 0.75 2.5 0.41 4 0.72 7 0.81 6 1.00 3 0.44 5 0.79 10 0.99 4 0.47 6 0.88 5 0.65 4 1 0.51 15 1 0.39 15 1.33 0.41 3 0.68 2 0.42 2 0.47 5 0.88 3 0.65 2.67 0.57 7 0.92 4 0.86 3.33 0.74 10 1.01 4 0.78 4.67 0.83 5 1 0.53 20 1 0.41 3 0.63 1.5 0.51 5 0.85 2 0.56 7 0.96 2.5 0.57 10 0.96 3 0.75 3.5 0.87 基于上述实验数据,采用线性回归分析建立干涉截割条件下单齿截割力均值估算方程,其相关系数为R2=0.674。通过置信水平为95%的方差分析,得到截割峰值力P为0,说明该线性回归关系具有较高的可信度。已有研究结果表明[21],自由截割工况状态下的截齿截割力均值与峰值力存在线性关系。因此可基于已有截齿截割峰值力理论模型[11-17]得到干涉截割条件下的截割力,进一步得到考虑多齿耦合截割影响的滚筒截割扭矩的理论计算方法。

$$ \left\{ \begin{gathered} {F_1} = g{F_0} \\ g = 0.067\frac{s}{d} + 0.399 \\ \end{gathered} \right. $$ (3) $$ {F_0} = aP $$ (4) $$ M = \sum\limits_i {M(i) = }\sum\limits_i {{F_1}(i)\frac{D}{2} = } \sum\limits_i {g(i)aP(i)\frac{D}{2}} $$ (5) 式中:F1为干涉截割工况状态下的截割力均值,N;g为截割间距影响系数;F0为自由截割工况状态下的截割力均值,N;a为截割力均值与峰值系数,a=0.45[21];M为滚筒扭矩,N·m;i为参与截割的截齿编号;D为滚筒直径,m。

3.2 截割间距对碎屑粒度和比能耗的影响

为进一步分析截割间距对截齿截割性能的影响,本文选用截割比能耗(Specific Energy, SE)和碎屑粒度指数(Coarseness Index, CI)2个定量评价指标分别对截割能耗和碎屑粒度分布进行评价。其中,SE是指破碎单位体积岩石所消耗的能量[5]。CI是碎屑粒度筛分后各等级质量百分比的累计值[7],CI值越大,说明大块碎屑的比例越高,可用于评价截割碎屑粒度分布。

$$ E=\frac{F^{\prime} L \rho }{m } $$ (6) 式中:E为截割比能耗;Fˊ为平均截割力;L为截割距离;m为截割碎屑质量;ρ为岩样密度。

以截割模拟岩样II(d=15 mm)为例,试验过程收集了不同截割间距时的碎屑,对其进行称重和粒度筛分,如图12所示。不同截割工况下计算得到的CI和SE汇总见表5。可看出当截割间距为20 mm时,CI值最小且SE最大,是包括自由截割在内的最差截割参数,说明截割间距过小时更多的能量被用于研磨而产生细小碎屑,导致截割能耗增大。

表 5 截割碎屑粒度分布及CI和SE汇总Table 5. Summary coarseness distribution and CI and SE截割间距/mm 不同截割间距下碎屑粒度占比/% CI 总质量/g SE/(MJ·m−3) >25 mm >15 mm >10 mm >5 mm >3.2 mm >1.43 mm >0 自由 47.4 62 68.7 78.8 83.0 88.0 100 528 940 10.4 20 20.7 44 55.3 68.5 75.5 82.3 100 446 309 13.3 30 38.1 57.1 66.4 76.7 81.9 87.4 100 508 641 7.5 40 53.4 67.5 73.7 82.9 87.2 91.1 100 556 944 6.1 50 53.6 67 75.5 84.1 87.6 91.4 100 559 1 253 6.0 60 52.9 67.6 74.8 84.3 88.3 92 100 560 984 8.0 70 49.7 63.3 70.5 80.6 85.1 89.4 100 539 886 9.5 CI和SE随截割间距的变化曲线如图13所示。可看出随截割间距增大,CI呈先增大后减小的趋势,而SE呈相反的变化规律。说明随着截割间距增大,大块碎屑占比增多,截割能耗降低,且存在最优的截割间距约为50 mm;而随着截割间距进一步增大,截割性能下降并趋于稳定,截割状态趋于自由截割。

3.3 截割间距对截割沟槽的影响

不同截割间距下截割模拟岩样II(d=15 mm)的截割沟槽如图14所示。可看出,随着截割间距增大,截割沟槽截面间干涉减少,而残余的岩脊增多。

截割间距对截割沟槽干涉情况如图15所示。当截割间距较小时,截割沟槽干涉显著,截割沟槽间残余岩脊较小,截割载荷较小,但由于截割沟槽干涉会产生较多细小碎屑,消耗较多能量,所以能耗升高;随着截割间距增大,残余岩脊增大,截割力增大,但由于已有截割沟槽对岩石的弱化作用且截割沟槽间干涉较少,形成的大块碎屑占比增大,所以截割能耗降低;随着截割间距进一步增大,截割沟槽间无干涉,且已有截割沟槽对岩石的弱化作用降低,截割力增大,碎屑粒度减小,截割能耗上升,截割状态逐渐趋近于自由截割。

因此截割沟槽恰不干涉时为最优截割条件,该条件下最优截割间距为

$$ s = 2d\tan \varphi $$ (7) 式中φ为截割崩落角。

在模拟岩样II的干涉截割试验条件下(d=15 mm),截割崩落角约为60°,最优截割间距约为51.9 mm,与试验结果(50 mm)较接近。

4. 结论

通过全尺寸岩石线性截割试验,分析了截割间距对截割载荷、截割碎屑粒度、截割比能耗及截割沟槽的影响规律。

1) 截齿截割力随截割间距增加而增大,并逐渐接近自由截割状态。干涉截割与自由截割条件下的截割载荷均值比值与s/d之间存在较好的线性关系,得到了基于已有峰值截割力模型的干涉截割时截割力的估算方程。

2) 采用CI和SE分别评价截割试验的碎屑粒度分布和截割能耗,随截割间距增大,CI呈先增大后减小的趋势,而SE呈先减小后增大的趋势。

3) 当截割间距较小时,截割沟槽干涉显著,截割沟槽间残余岩脊较小,截割载荷较小,但由于截割沟槽干涉会产生较多细小碎屑,消耗较多能量,所以能耗升高;随着截割间距增大,残余岩脊增大,截割力增大,但由于已有截割沟槽对岩石的弱化作用且截割沟槽间干涉较少,形成的大块碎屑占比增大,所以截割能耗降低;随着截割间距进一步增大,截割沟槽间无干涉,且已有截割沟槽对岩石的弱化作用降低,截割力增大,碎屑粒度减小,截割能耗上升,截割状态逐渐趋近于自由截割。

-

-

[1] 王国法,刘峰,庞义辉,等. 煤矿智能化——煤炭工业高质量发展的核心技术支撑[J]. 煤炭学报,2019,44(2):349-357. WANG Guofa,LIU Feng,PANG Yihui,et al. Coal mine intellectualization:The core technology of high quality development[J]. Journal of China Coal Society,2019,44(2):349-357.

[2] 王国法,任怀伟,庞义辉,等. 煤矿智能化(初级阶段)技术体系研究与工程进展[J]. 煤炭科学技术,2020,48(7):1-27. WANG Guofa,REN Huaiwei,PANG Yihui,et al. Research and engineering progress of intelligent coal mine technical system in early stages[J]. Coal Science and Technology,2020,48(7):1-27.

[3] 刘峰,曹文君,张建明. 持续推进煤矿智能化 促进我国煤炭工业高质量发展[J]. 中国煤炭,2019,45(12):32-36. DOI: 10.3969/j.issn.1006-530X.2019.12.006 LIU Feng,CAO Wenjun,ZHANG Jianming. Continuously promoting the coal mine intellectualization and the high-quality development of China's coal industry[J]. China Coal,2019,45(12):32-36. DOI: 10.3969/j.issn.1006-530X.2019.12.006

[4] PENG S S,DU Feng,CHENG Jingyi,et al. Automation in U. S. longwall coal mining:A state-of-the-art review[J]. International Journal of Mining Science and Technology,2019,29(2):151-159. DOI: 10.1016/j.ijmst.2019.01.005

[5] 中国矿业大学. 煤矿井下综采工作面推进距动态监测仪: 2014100994407[P]. 2014-03-18. China University of Mining and Technology. Dynamic monitor for advance distance of fully mechanized mining face in coal mine: 2014100994407[P]. 2014-03-18.

[6] 方新秋,宁耀圣,李爽,等. 基于光纤光栅的刮板输送机直线度感知关键技术研究[J]. 煤炭科学技术,2019,47(1):152-158. FANG Xinqiu,NING Yaosheng,LI Shuang,et al. Research on key technique of straightness perception of scraper conveyor based on fiber grating[J]. Coal Science and Technology,2019,47(1):152-158.

[7] 张智喆,王世博,张博渊,等. 基于采煤机运动轨迹的刮板输送机布置形态检测研究[J]. 煤炭学报,2015,40(11):2514-2521. ZHANG Zhizhe,WANG Shibo,ZHANG Boyuan,et al. Shape detection of scraper conveyor based on shearer trajectory[J]. Journal of China Coal Society,2015,40(11):2514-2521.

[8] 牛永刚,窦学丽,殷鹏,等. 基于UWB与激光测距的综采工作面定位系统[J]. 工矿自动化,2021,47(7):125-129,134. NIU Yonggang,DOU Xueli,YIN Peng,et al. Positioning system of fully mechanized working face based on UWB and laser ranging[J]. Industry and Mine Automation,2021,47(7):125-129,134.

[9] 李森,王峰,刘帅,等. 综采工作面巡检机器人关键技术研究[J]. 煤炭科学技术,2020,48(7):218-225. LI Sen,WANG Feng,LIU Shuai,et al. Study on key technology of patrol robots for fully-mechanized mining face[J]. Coal Science and Technology,2020,48(7):218-225.

[10] 任怀伟,赵国瑞,周杰,等. 智能开采装备全位姿测量及虚拟仿真控制技术[J]. 煤炭学报,2020,45(3):956-971. REN Huaiwei,ZHAO Guorui,ZHOU Jie,et al. Key technologies of all position and orientation monitoring and virtual simulation and control for smart mining equipment[J]. Journal of China Coal Society,2020,45(3):956-971.

[11] 谢嘉成,王学文,李祥,等. 虚拟现实技术在煤矿领域的研究现状及展望[J]. 煤炭科学技术,2019,47(3):53-59. XIE Jiacheng,WANG Xuewen,LI Xiang,et al. Research status and prospect of virtual reality technology in field of coal mine[J]. Coal Science and Technology,2019,47(3):53-59.

[12] 葛世荣,王世博,管增伦,等. 数字孪生——应对智能化综采工作面技术挑战[J]. 工矿自动化,2022,48(7):1-12. DOI: 10.13272/j.issn.1671-251x.17959 GE Shirong,WANG Shibo,GUAN Zenglun,et al. Digital twin:meeting the technical challenges of intelligent fully mechanized working face[J]. Journal of Mine Automation,2022,48(7):1-12. DOI: 10.13272/j.issn.1671-251x.17959

[13] 谢嘉成,王学文,杨兆建,等. 综采工作面煤层装备联合虚拟仿真技术构想与实践[J]. 煤炭科学技术,2019,47(5):162-168. XIE Jiacheng,WANG Xuewen,YANG Zhaojian,et al. Technical conception and practice of joint virtual simulation for coal seam and equipment in fully-mechanized coal mining face[J]. Coal Science and Technology,2019,47(5):162-168.

[14] 葛世荣,张帆,王世博,等. 数字孪生智采工作面技术架构研究[J]. 煤炭学报,2020,45(6):1925-1936. GE Shirong,ZHNAG Fan,WANG Shibo,et al. Digital twin for smart coal mining workface:Technological frame and construction[J]. Journal of China Coal Society,2020,45(6):1925-1936.

[15] 毛善君,崔建军,令狐建设,等. 透明化矿山管控平台的设计与关键技术[J]. 煤炭学报,2018,43(12):3539-3548. MAO Shanjun,CUI Jianjun,LINGHU Jianshe,et al. System design and key technology of transparent mine management and control platform[J]. Journal of China Coal Society,2018,43(12):3539-3548.

[16] 张旭辉,张超,王妙云,等. 数字孪生驱动的悬臂式掘进机虚拟操控技术[J]. 计算机集成制造系统,2021,27(6):1617-1628. DOI: 10.13196/j.cims.2021.06.008 ZHANG Xuhui,ZHANG Chao,WANG Miaoyun,et al. Digital twin-driven virtual control technology of cantilever roadheader[J]. Computer Integrated Manufacturing Systems,2021,27(6):1617-1628. DOI: 10.13196/j.cims.2021.06.008

[17] GE Xing,XIE Jiacheng,WANG Xuewen,et al. A virtual adjustment method and experimental study of the support attitude of hydraulic support groups in propulsion state[J]. Measurement,2020:158. DOI: 10.1016/j.measurement.2020.107743.

[18] 李娟莉,沈宏达,谢嘉成,等. 基于数字孪生的综采工作面工业虚拟服务系统[J]. 计算机集成制造系统,2021,27(2):445-455. LI Juanli,SHEN Hongda,XIE Jiacheng,et al. Development of industrial virtual service system for fully mechanized mining face based on digital twin[J]. Computer Integrated Manufacturing Systems,2021,27(2):445-455.

[19] 王学文,谢嘉成,郝尚清,等. 智能化综采工作面实时虚拟监测方法与关键技术[J]. 煤炭学报,2020,45(6):1984-1996. DOI: 10.13225/j.cnki.jccs.zn20.0342 WANG Xuewen,XIE Jiacheng,HAO Shangqing,et al. Key technologies of real-time virtual monitoring method for an intelligent fully mechanized coal-mining face[J]. Journal of China Coal Society,2020,45(6):1984-1996. DOI: 10.13225/j.cnki.jccs.zn20.0342

[20] 谢嘉成,杨兆建,王学文,等. 综采工作面三机虚拟协同关键技术研究[J]. 工程设计学报,2018,25(1):85-93. XIE Jiacheng,YANG Zhaojian,WANG Xuewen,et al. Research on key technologies of virtual collaboration of three machines in fully mechanized coal mining face[J]. Chinese Journal of Engineering Design,2018,25(1):85-93.

[21] XIE Jiacheng,GE Fuxiang,CUI Tao,et al. A virtual test and evaluation method for fully mechanized mining production system with different smart levels[J]. International Journal of Coal Science & Technology,2022:9. DOI: 10.1007/s40789-022-00510-3.

[22] JIAO Xiubo,XIE Jiacheng,WANG Xuewen,et al. Intelligent decision method for the position and attitude self-adjustment of hydraulic support groups driven by a digital twin system[J]. Measurement,2022:202. DOI: 10.1016/j.measurement.2022.111722.

[23] 王学文,李素华,谢嘉成,等. 机器人运动学与时序预测融合驱动的刮板输送机调直方法[J]. 煤炭学报,2021,46(2):652-666. DOI: 10.13225/j.cnki.jccs.XR20.1897 WANG Xuewen,LI Suhua,XIE Jiacheng,et al. Straightening method of scraper conveyor driven by robot kinematics and time series prediction[J]. Journal of China Coal Society,2021,46(2):652-666. DOI: 10.13225/j.cnki.jccs.XR20.1897

[24] 王学文,葛星,谢嘉成,等. 基于真实煤层环境的液压支架运动虚拟仿真方法[J]. 煤炭科学技术,2020,48(2):158-163. DOI: 10.13199/j.cnki.cst.2020.02.020 WANG Xuewen,GE Xing,XIE Jiacheng,et al. Virtual simulation method of hydraulic support movement based on real coal seam environment[J]. Coal Science and Technology,2020,48(2):158-163. DOI: 10.13199/j.cnki.cst.2020.02.020

-

期刊类型引用(3)

1. 刘大兵,何银东. 截齿截割角度对截割性能的影响研究. 黄金科学技术. 2024(01): 91-99 .  百度学术

百度学术

2. 闻民臣. 灰岩地层悬臂掘进机镐形截齿破岩机理研究. 建筑技术. 2024(09): 1112-1117 .  百度学术

百度学术

3. 逯振国,施学林,冯建博,周俊. 截齿旋转破碎板状岩体性能研究. 煤炭技术. 2024(06): 204-207 .  百度学术

百度学术

其他类型引用(1)

下载:

下载: