Current situation and development trend of rock bolting construction equipment in coal roadway

-

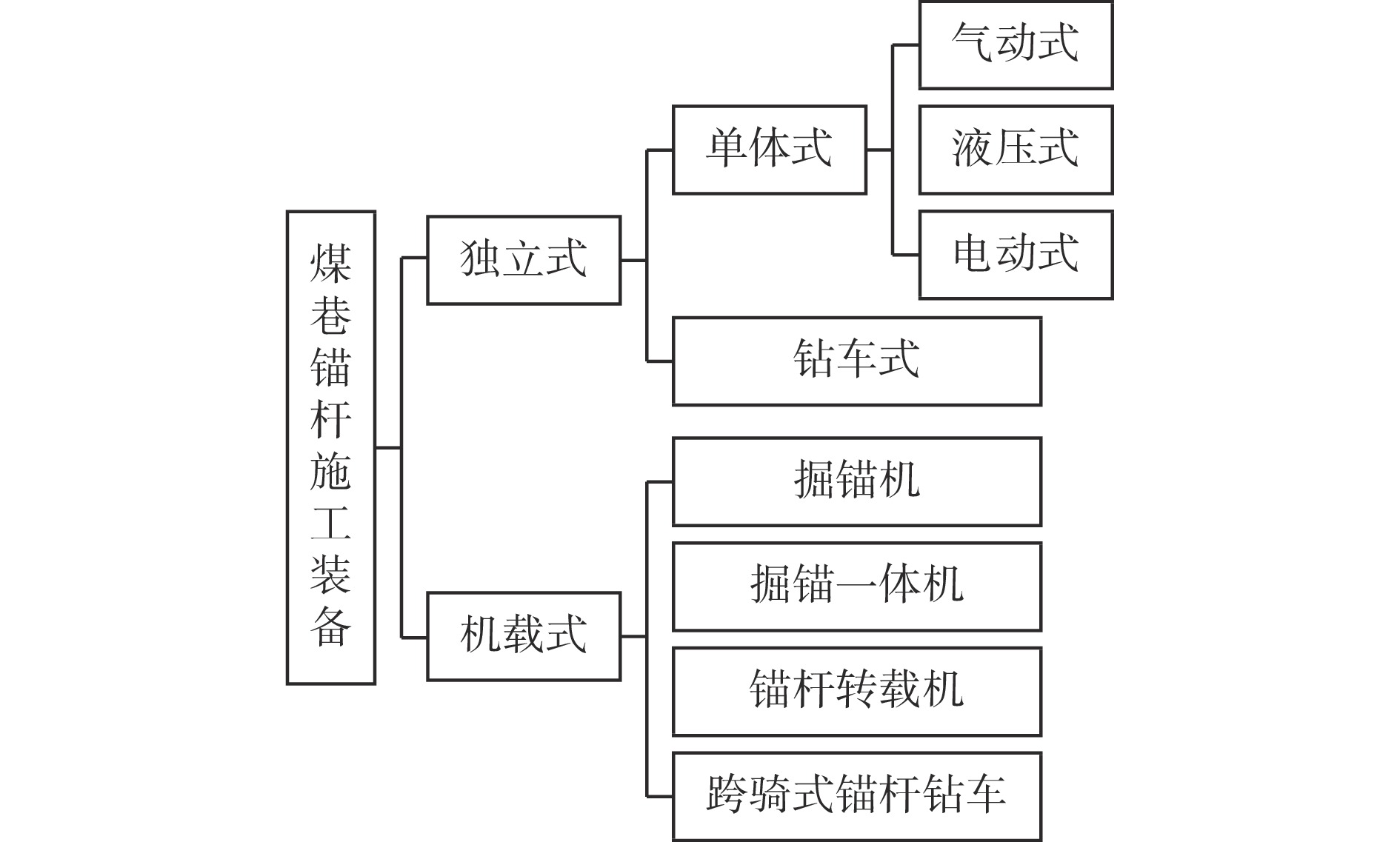

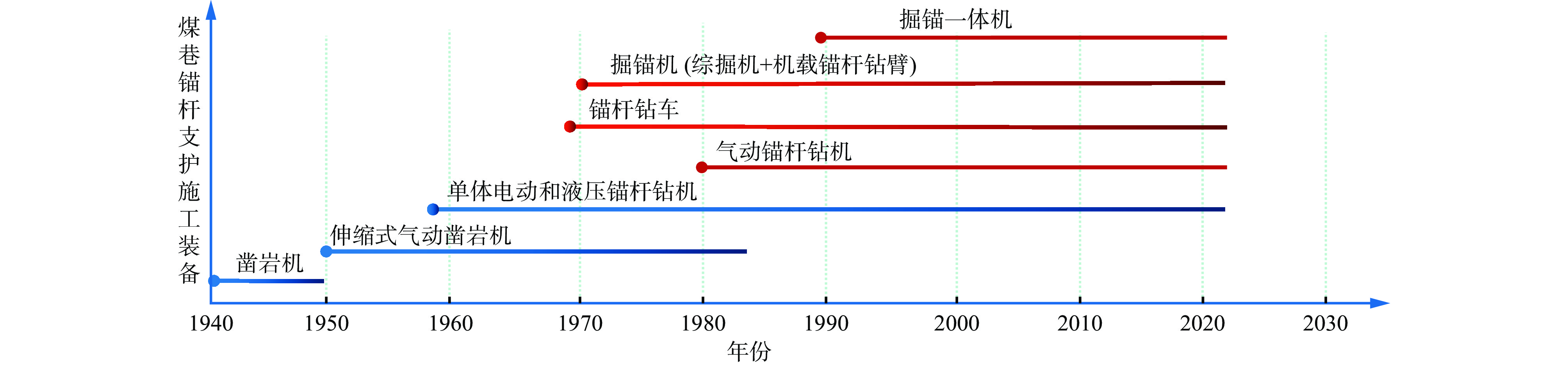

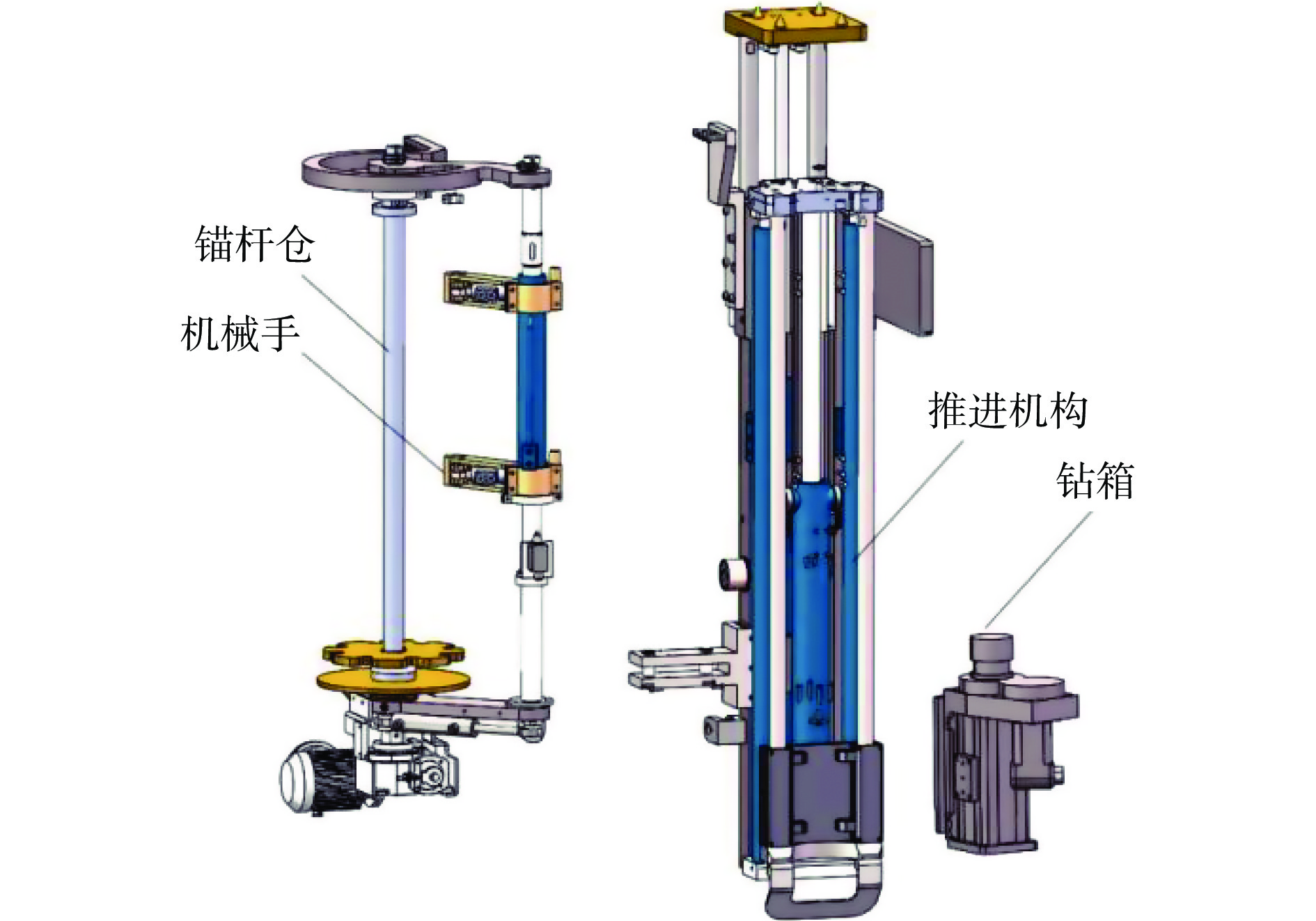

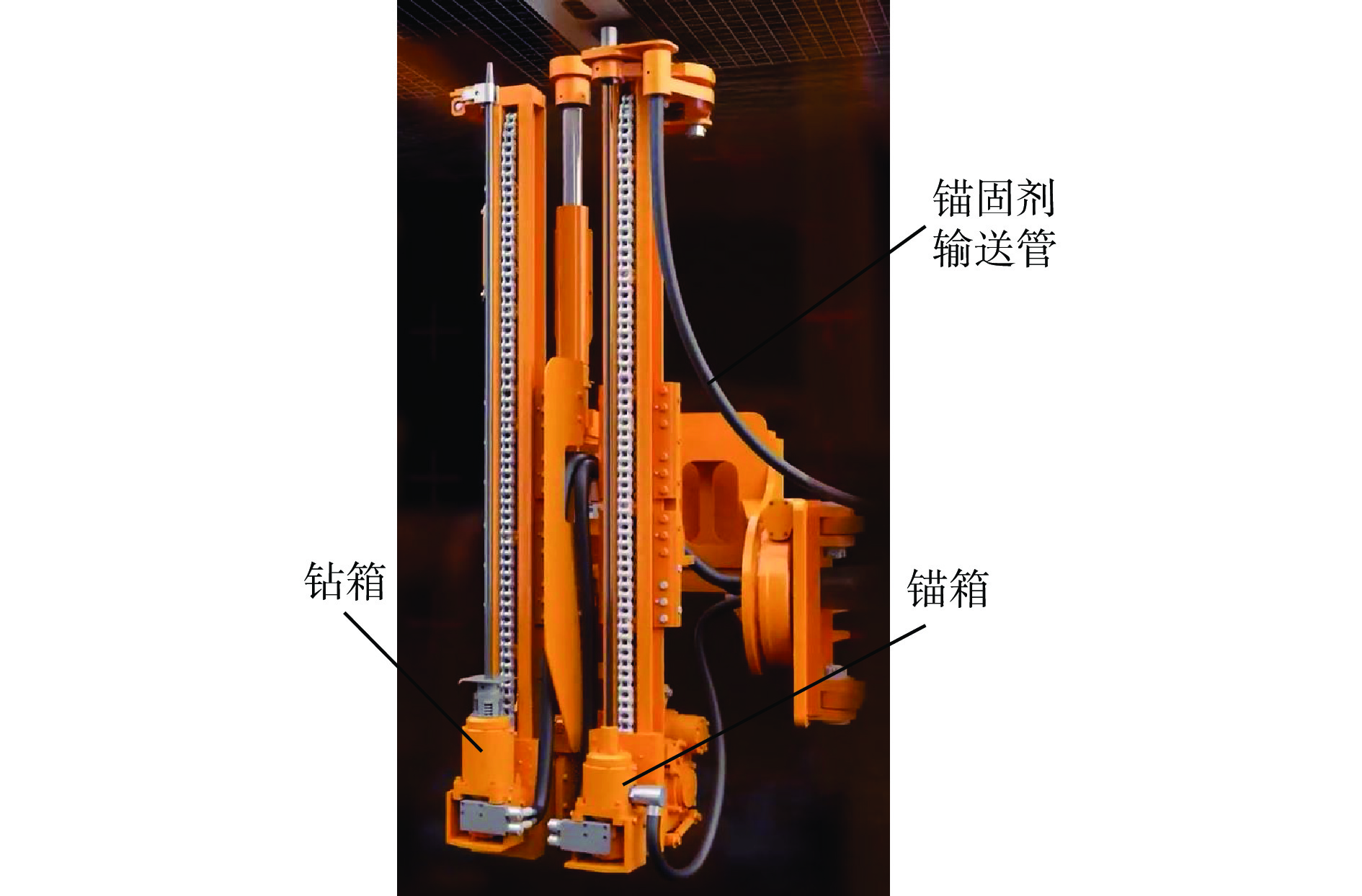

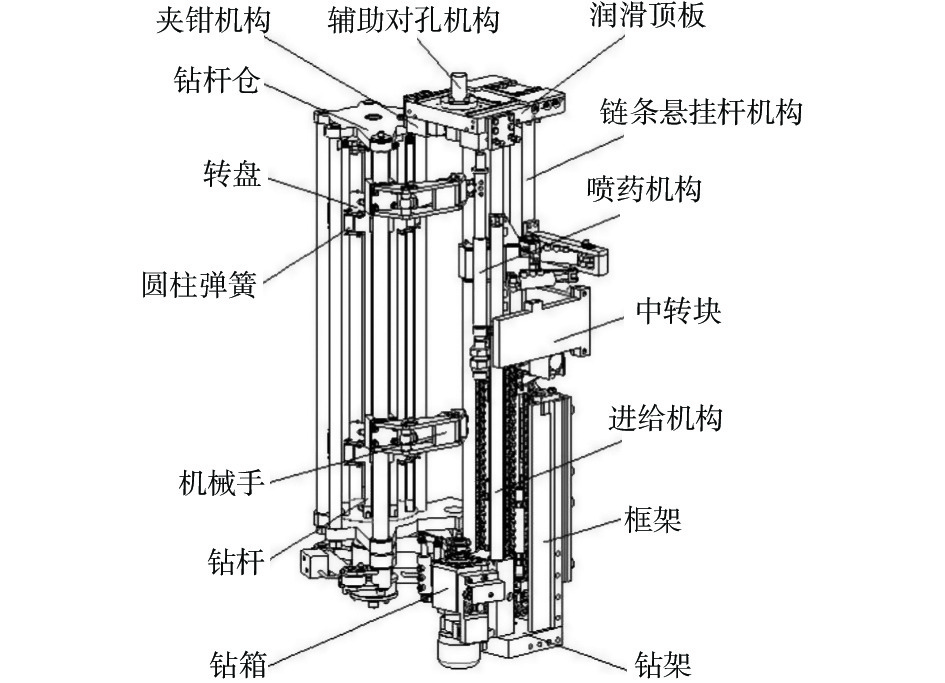

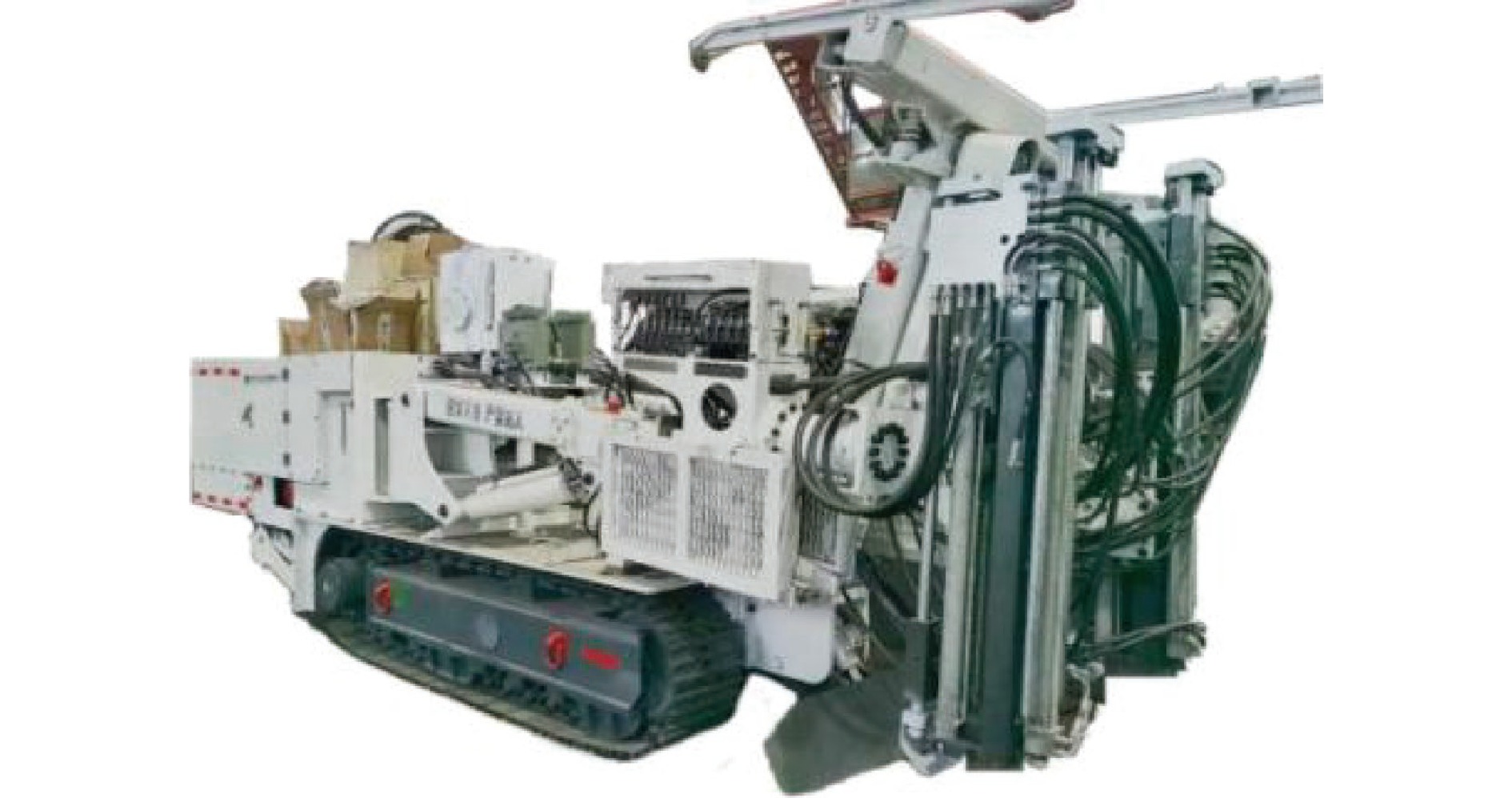

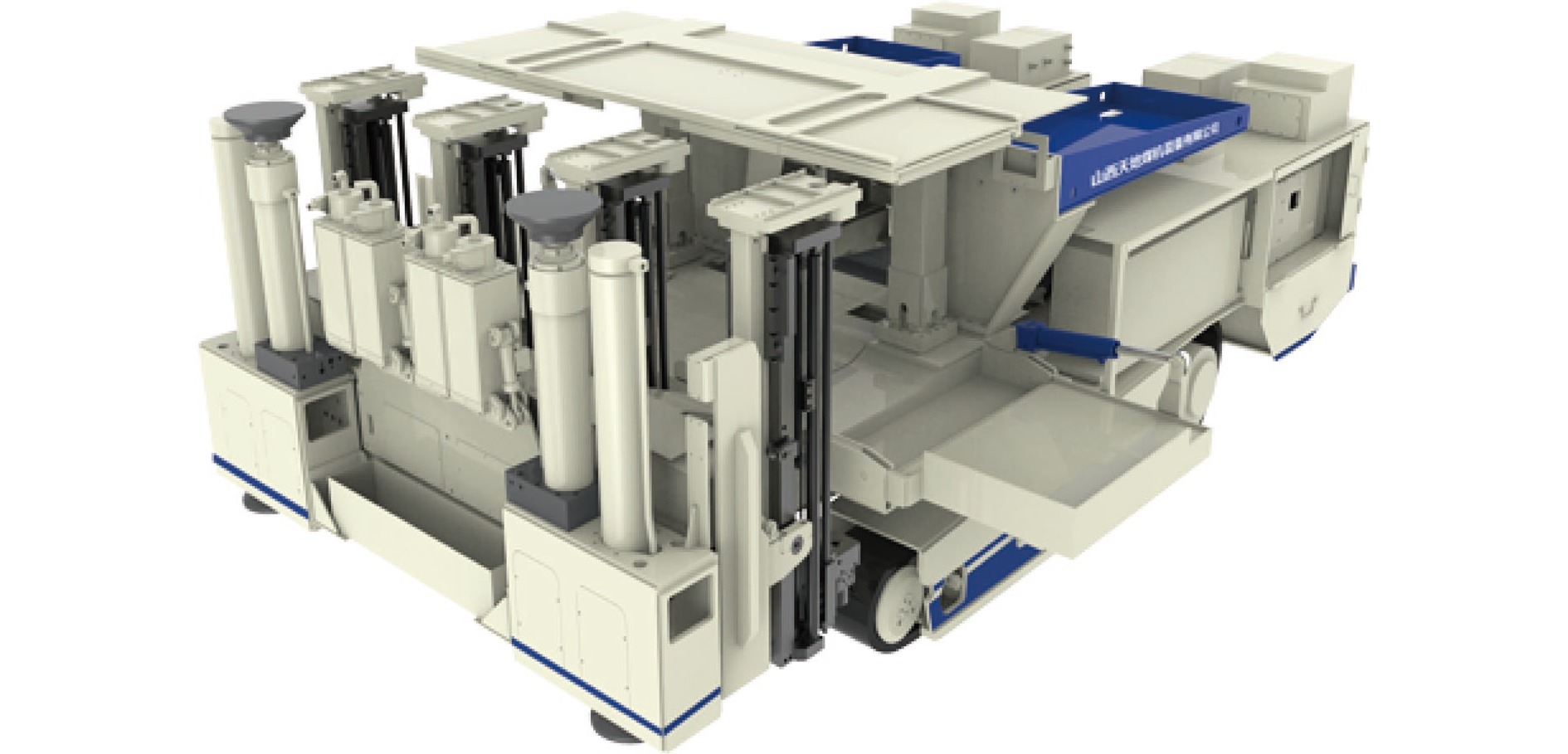

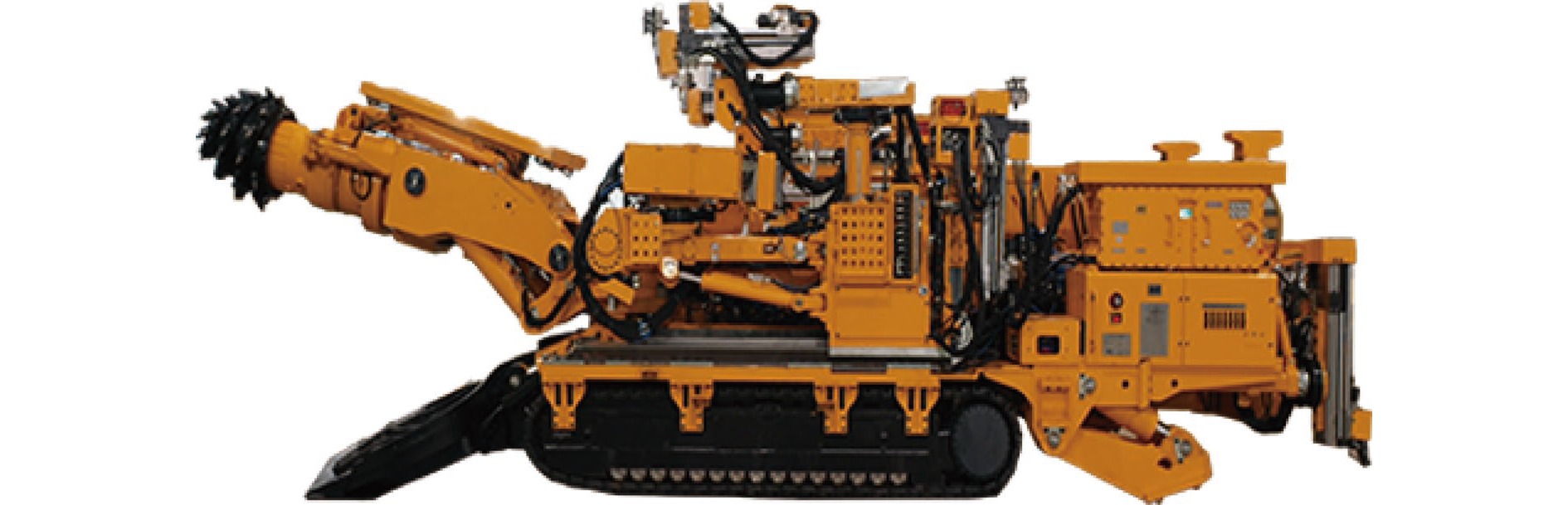

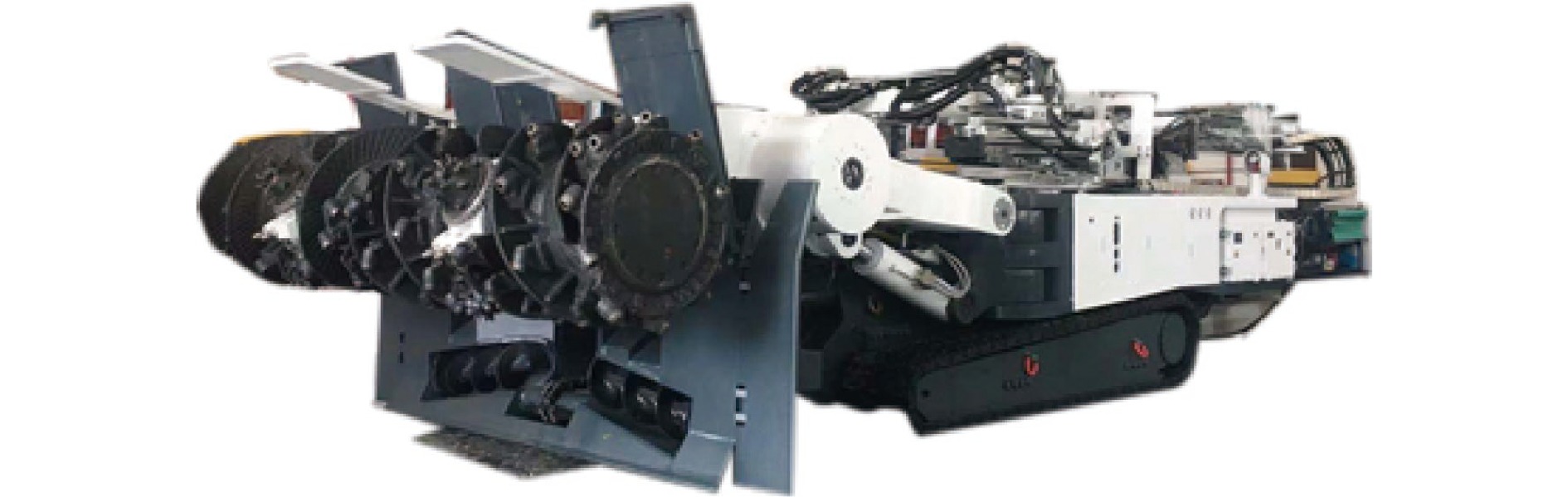

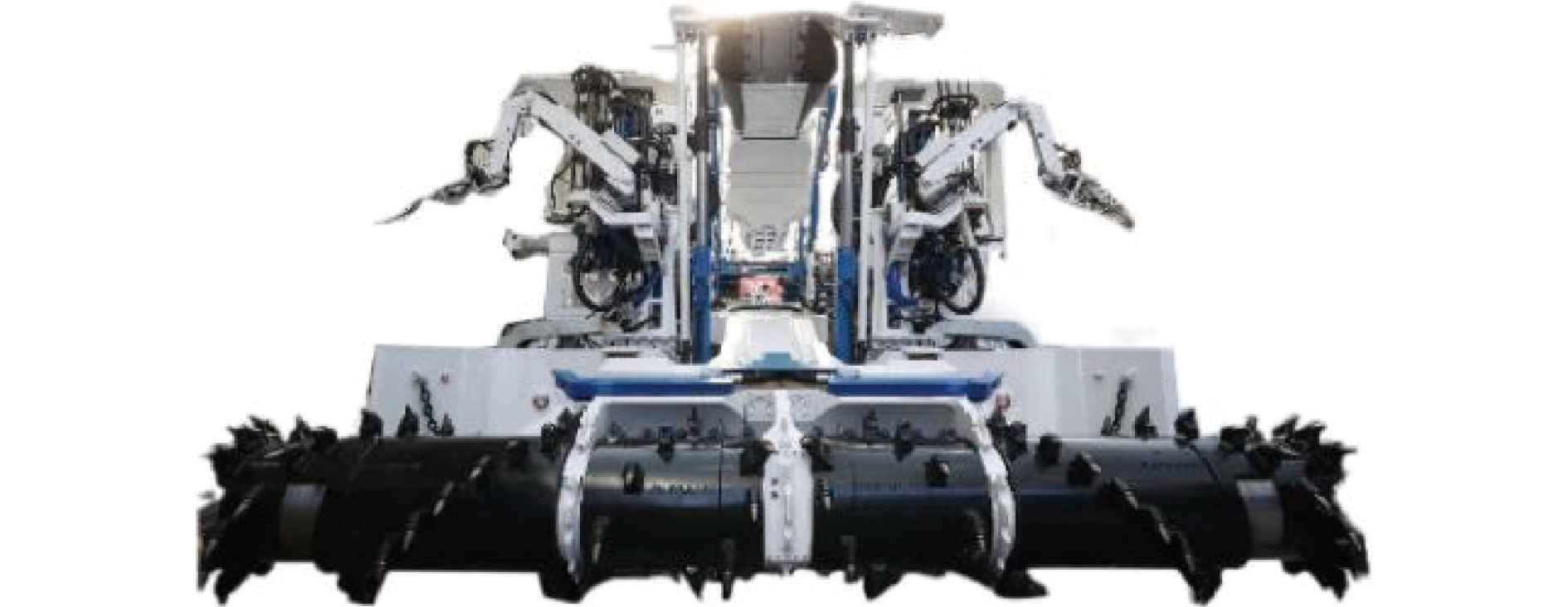

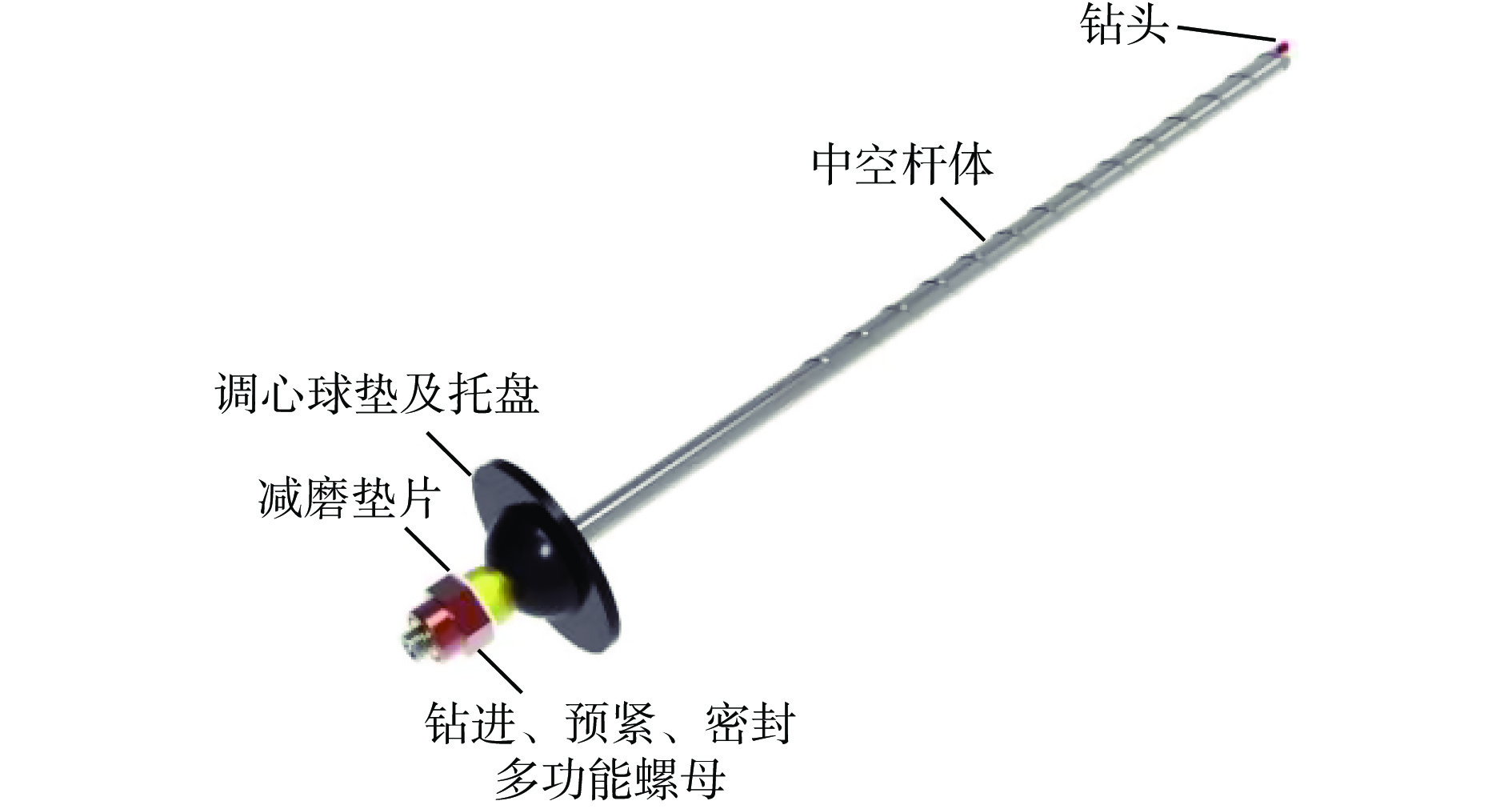

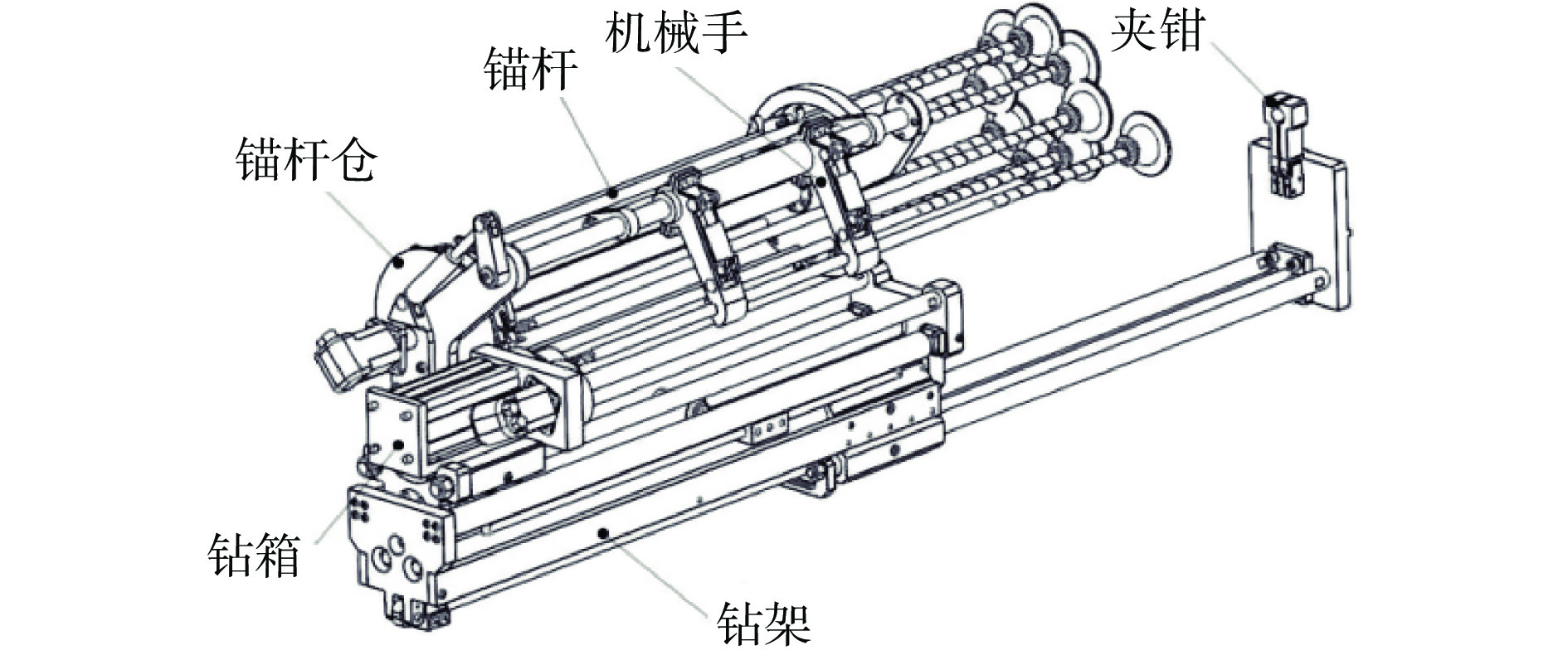

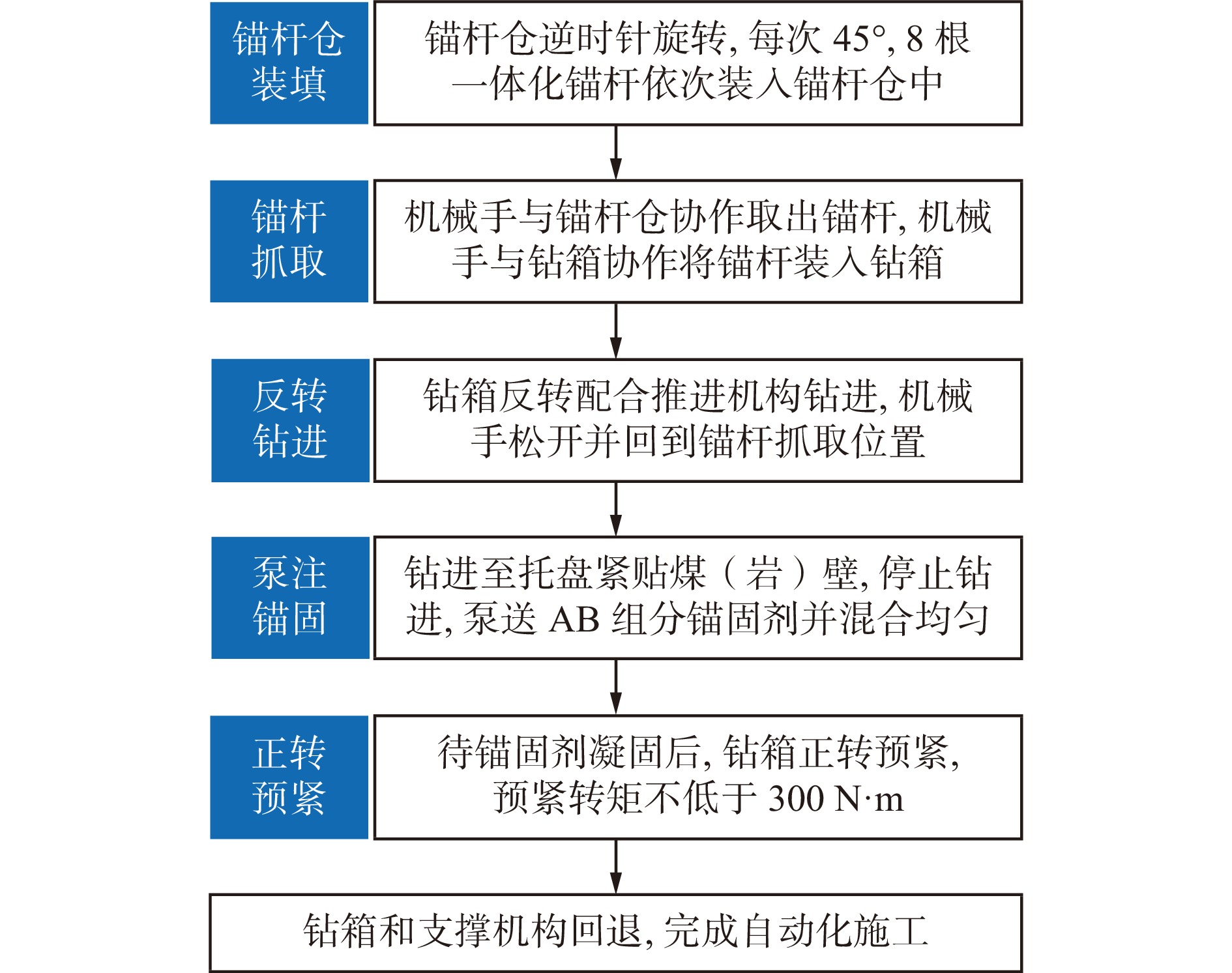

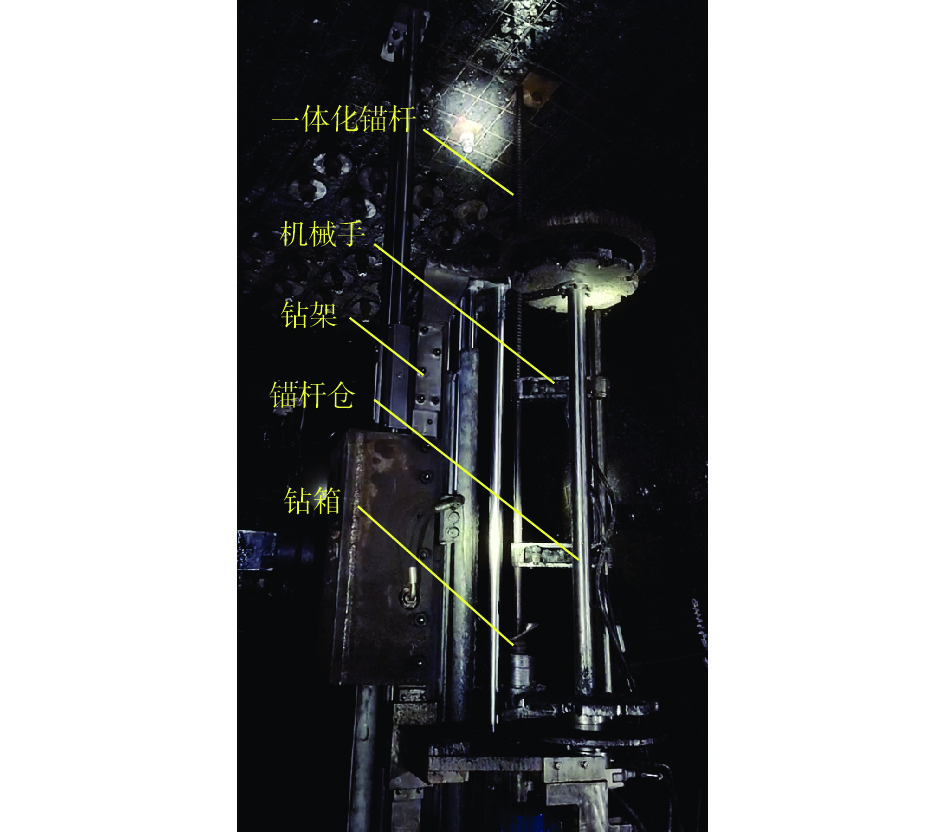

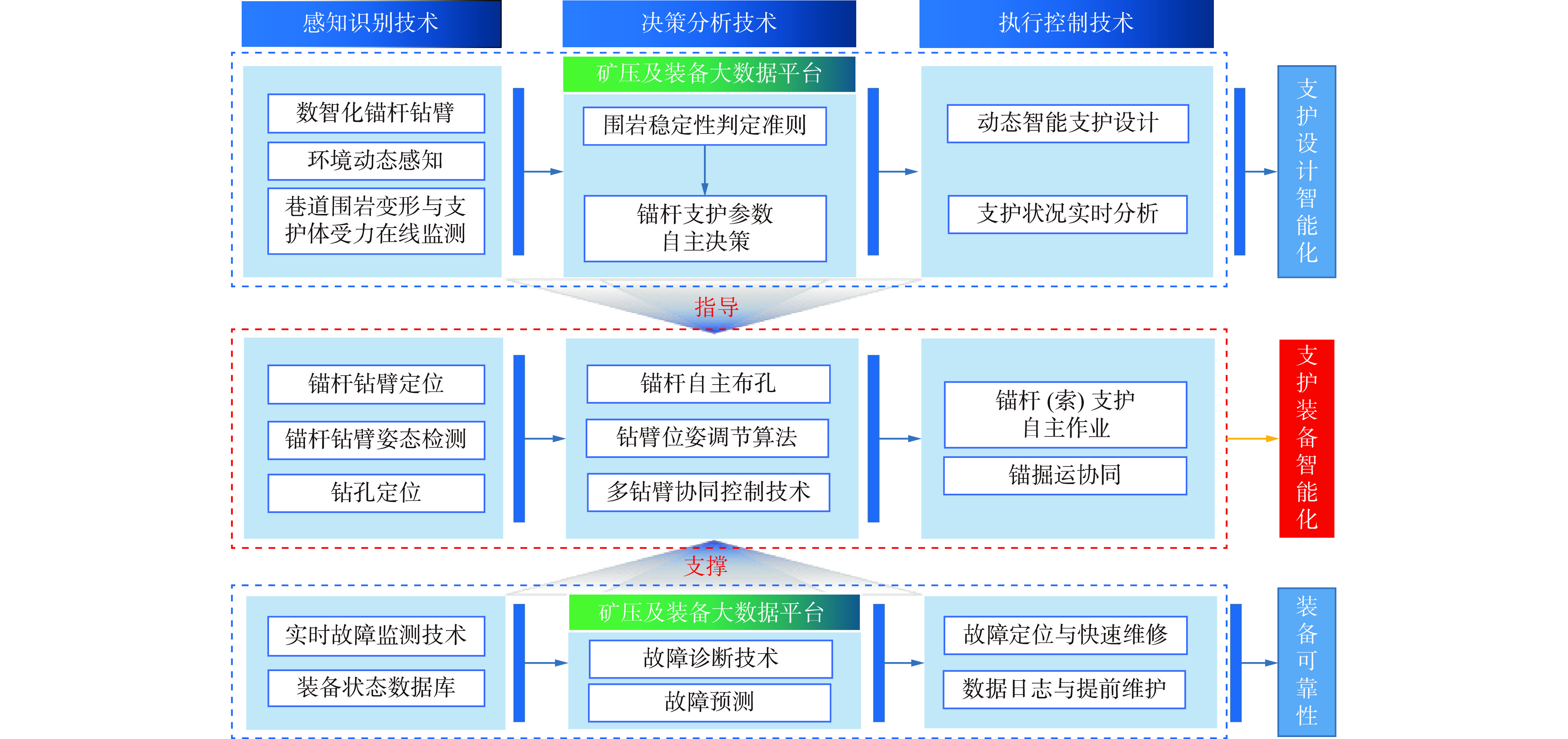

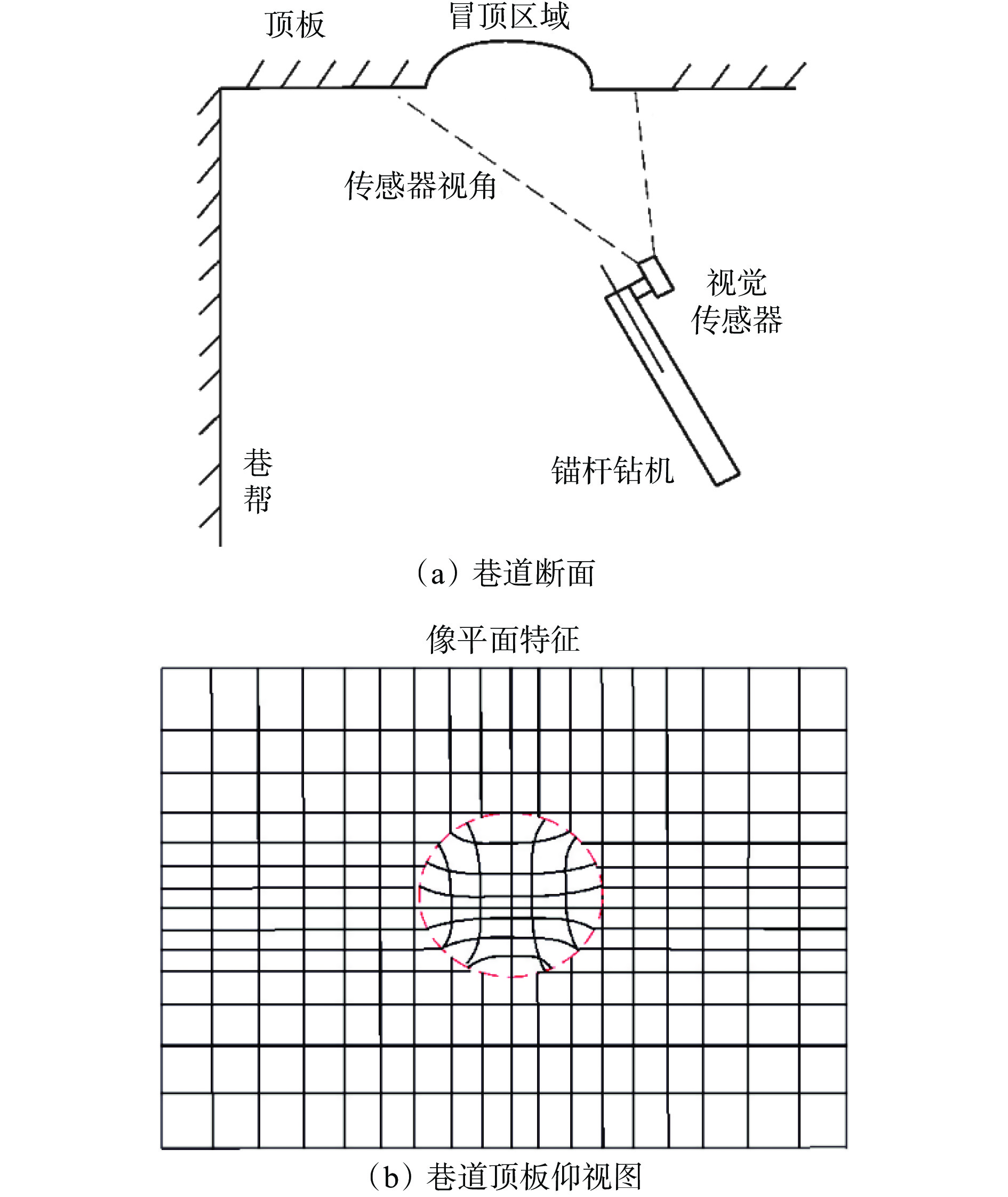

摘要: 锚杆支护施工装备是煤巷锚杆支护成套技术的重要组成部分,直接影响锚杆支护速度与质量。经过长期发展,我国煤矿开发出多种形式的锚杆支护施工装备,包括单体锚杆钻机、锚杆钻车、掘锚机、掘锚一体机、锚杆转载机及跨骑式锚杆钻车等。系统分析了6类锚杆支护施工装备的发展历程、技术性能、技术参数、适用条件及最新进展。单体锚杆钻机轻便、灵活、技术成熟,形成系列化产品,得到广泛应用。机载锚杆钻臂可集成于不同平台,形成各种集成化施工装备:锚杆钻车形成了从两臂到九臂的多种机型,可紧跟掘进装备、与掘进装备交替作业,多臂协同、多臂平行作业完成锚杆支护施工;将机载锚杆钻臂配置于悬臂式掘进机上,开发出多种形式的掘锚机,实现了掘进与锚杆支护施工2个功能;掘锚一体机实现了国产化,研制出支护平台前移的掘锚一体机、护盾式掘锚一体机及钻锚一体化掘锚一体机;研制出从两臂到七臂的锚杆转载机、十臂跨骑式锚杆钻车,实现了锚杆支护与掘进、运输分区作业。介绍了钻锚一体化锚杆支护技术与装备,包括钻锚一体化锚杆、泵注锚固剂、钻锚一体化钻臂、钻箱、锚杆仓、锚固剂泵注系统及智能控制系统,将传统锚杆施工6道工序简化为1道连续工序,实现了“一键打锚杆”自动化作业,显著提高了锚杆支护速度和自动化程度。指出了煤巷锚杆支护施工装备发展趋势:数智化锚杆钻臂;锚杆钻臂定位、位姿自主调节及多钻臂协同控制技术;锚杆(索)结构与材料优化、锚注材料升级及施工设备完善;环境动态感知及随掘围岩稳定性判别;锚杆支护施工装备故障诊断技术;巷道围岩变形与支护体受力在线监测;建立大数据平台,实现锚杆支护自动化、智能化。Abstract: The rock bolting construction equipment is an important part of the complete set of bolt support technology in coal roadway, which directly affects the speed and quality of rock bolting. After a long period of development, China's coal mines have developed various forms of rock bolting equipment, including single bolter, mobile bolter, roadheader bolter, bolter miner, bolter conveyor and straddle bolter. This paper systematically analyzes the development history, technical performance, technical parameters, applicable conditions and latest development of six kinds of rock bolting construction equipment. The single bolter is light, flexible and mature in technology, forming a series of products, which are widely used. The onboard bolter can be integrated on different platforms to form a variety of integrated construction equipment. The mobile bolter has formed a variety of models from two arms to nine arms. It can closely follow the heading equipment, work alternately with the heading equipment, and complete the rock bolting construction with multi-arm cooperation and multi-arm parallel operation. The onboard bolter is equipped on the cantilever roadheader, and various types of roadheader bolters are developed, realizing two functions of heading and bolt construction. The bolter miner has realized localization. The bolter miner with forward moveable bolting platform, shield type bolter miner and bolter miner with the integration of drilling and bolting are developed. The bolter conveyor from two arms to seven arms and the ten-arm straddle bolter are developed. The rock bolting, heading and transportation have been carried out in different zones. This paper introduces the technology and equipment of rock bolting with the integration of drilling and bolting. They include bolt with the integration of drilling and bolting, pump-injected anchoring agent, onboard bolter with the integration of drilling and bolting, drill box, rock bolt bin, anchoring agent pump-injection system and intelligent control system. The traditional six-step rock bolt construction process is simplified into one continuous process. It realizes the automatic operation of "one key rock bolting", significantly improving the speed and automation degree of rock bolting. The paper points out the development trend of rock bolting construction equipment in coal roadway. The trend includes following aspects: the digital intelligent bolt onboard bolter, onboard bolter positioning, pose self-adjustment and multi-onboard bolter collaborative control technology; the optimization of bolt (cable) structure and materials, upgrading of anchor grouting materials and improvement of construction equipment; the environmental dynamic sensing and stability discrimination of surrounding rock with heading; the fault diagnosis technology of rock bolting construction equipment and the online monitoring of roadway surrounding rock deformation and bolt load; establishing a big data platform to realize automation and intelligenitization of rock bolting.

-

Keywords:

- rock bolting /

- construction equipment /

- bolter /

- miner bolter /

- integration of drilling and bolting

-

0. 引言

煤矿开采会导致不同程度的顶板垮塌和折断,从而引发矿山动力灾害。煤矿微震监测的目的是对大能量震动进行实时监测,明确能量来源及能量释放异常区域,为制定卸压措施提供科学依据。微震监测技术是指在井下布置震动检波器,接收煤岩体破裂产生的弹性波,并进行震源定位和能量计算,通过微震事件统计分析,对井下震动情况作出危险性评估和预警[1-2]。微震监测技术的核心是震源定位,而震源定位精度受微震监测台网布置质量的影响较大。合理的台网布置可以有效提高震源定位精度。

文献[3-5]利用最优实验方法对微震监测台网的监测能力进行了评价,建立了震源误差期望值模型。文献[6]得出传感器台网布置会影响震源定位求解系统的稳定性和定位精度,且对震源定位结果的影响具有非均匀性。文献[7-8]利用主成分分析法对某金矿微震监测台网进行优化,效果良好。文献[9]通过近震震级公式评估测震台网的理论监测能力,结果与台网实际地震监测能力基本相符。文献[10]综合利用震级−频度关系式和频度−震级图评估水库地震台网监测能力。文献[11]采用井下微震台站与地面微震台站联合监测的方法,优化了台网的空间结构,大幅提高了震源定位精度,尤其是垂直定位精度。文献[12]基于Sigma−Optimal方法对微震监测台网进行快速分析和优化,降低了微震监测台网的定位误差,提高了灵敏度。

以上文献利用不同优化算法和模型,从不同角度对微震监测台网的监测能力进行评估,取得了一些有益结论。为了进一步提高微震监测台网的监测能力,本文在前人研究基础上,对有效波形数、最大空隙角、近台震中距和台站高差四因素进行逐项分析,对微震监测台网的监测能力进行评价,根据评价结果优化台网布置,然后进行震源定位误差数值仿真模拟和灵敏度分析,对优化后的微震监测台网进行二次评价,确定最佳台网布置方案,形成了一种系统化的台网评价和优化方法。

1. 微震监测台网监测能力的影响因素

微震监测台网的监测能力取决于多种因素,如台网布置、速度模型、震相读取误差、走时区域异常、震源定位算法、设备运行状态和环境噪声等。其中震相读取误差具有一定的随机性;环境噪声没有规律且无法彻底避免;主流的震源定位算法目前发展较为成熟;由于煤矿井下存在诸多不规则采空区和巷道,以及断层、陷落柱等地质构造,这种各向不同性和非均质性导致无法得到精确的速度模型;现阶段只有台网布置可人为优化并取得良好效果。

在台网布置因素中,有效波形数、最大空隙角、近台震中距和台站高差是对微震监测台网监测能力影响最大、最直接的4个因素。

1.1 有效波形数

假设震动波传播介质为各向同性的均匀介质。震源处震动发生后,震动波从震源出发传播至多个微震监测台站,如图1所示。震动波形被台站记录下来,其中P波起震点清晰且可用于震源定位的波形称为有效波形,其P波初至的拾取精度较高。

设震源坐标为(x0,y0,z0),发震时刻为t0,则待求解震源参数h=(x0,y0,z0,t0)可通过求震源定位残差函数F(h)的最小值来估算:

minF(h)=n∑i=1|ti−t0−√(x0−xi)2+(y0−yi)2+(z0−zi)2V|2 (1) 式中:n为有效波形数,n≥4;ti为第i个有效台站的观测到时;(xi,yi,zi)为第i个有效台站的坐标;V为P波波速。

在正常情况下,有效波形数越多,式(1)的解越稳定,震源定位精度越高。因此,在重点监测区域应加密台站,以确保有效波形数满足高精度定位要求。

1.2 最大空隙角

最大空隙角反映台站对震源的包围程度。将震中和所有台站连线,相邻连线夹角θi中的最大值为台网的最大空隙角,即

α=max(θ1,θ2,⋯,θn) (2) 最大空隙角越小,台站对震源的包围越好,观测数据相似性越低,震中定位精度越高,台网监测能力越强。最大空隙角如图2所示。α≤90°时,台站能从4个象限包围震中,台网监测能力最好;90°<α<180°时,台站能从3个象限包围震中,台网监测能力较好;当台站集中于震中单侧,即α≥180°时,台站只能从2个象限包围震中,台网监测效果较差。因此布置台网时应尽量使重点监测工作面处于α<180°区域内。

1.3 近台震中距

台网中离震源最近的台站与震中的平面距离称为近台震中距。目前煤矿微震监测领域主流的震源定位算法均是基于走时进行计算,这类算法往往以最近台站坐标作为震源迭代求解的起算点,因此近台震中距对震源深度求解误差影响较大。如果缺乏近台资料,即震中距远大于震源深度,就会导致震源深度求解困难。

某典型井下爆破事件中,利用34种不同的台站组合进行定位,得到震源深度求解误差与近台震中距的关系,如图3所示。当近台震中距为41 m时,震源深度求解误差平均值为7 m,基本处于10 m以内;当近台震中距增大到249 m时,震源深度求解误差急剧升高。故可以得出结论:近台震中距越小,震源深度求解误差越小。

1.4 台站高差

当参与震源定位的台站之间垂直方向上高差较小时(如近水平煤层),震源求解方程的偏导数矩阵接近奇异值,导致震源求解方程不收敛或者无解,因此现场布置台站时,必须尽量拉大台站之间的高差。

不失一般性,假设工作面内共布置7个台站,在其他影响因素不变的情况下,针对台站无高差(即水平煤层)和台站高差合理2种情况,进行震源深度求解误差数值仿真模拟,2种情况下的台站坐标(xi,yi,zi)见表1,模拟结果如图4所示。图4中,红框内为工作面,圆点为台站,等高线上的数值为震源深度求解误差,单位为m。对比可知,当台站之间高差较合理时,震源深度求解误差远小于台站无高差时的误差。

表 1 2种情况下的台站坐标Table 1. Station coordinates in 2 casesm 台站编号 台站无高差 台站高差合理 xi yi zi xi yi zi 1 470 450 −600 470 450 −500 2 770 450 −600 770 450 −550 3 1070 450 −600 1070 450 −600 4 1370 550 −600 1370 550 −650 5 1070 650 −600 1070 650 −700 6 770 650 −600 770 650 −560 7 470 650 −600 470 650 −620 综上所述,有效波形数、近台震中距和台站高差对震源深度求解误差起决定性作用;有效波形数和最大空隙角对震中定位精度起决定性作用。

2. 定位误差与灵敏度分析

2.1 定位误差分析

P波到达第i个台站的时间为

ti=√(x0−xi)2+(y0−yi)2+(z0−zi)2V+εi (3) 式中εi为第i个台站的到时误差。

用式(3)对待求解参数h进行n×4阶偏微分计算,得到偏微分矩阵:

{\boldsymbol{A}} = \left[ {\begin{array}{*{20}{c}} 1 & {\dfrac{{\partial {t_1}}}{{\partial {x_0}}}} & {\dfrac{{\partial {t_1}}}{{\partial {y_0}}}} & {\dfrac{{\partial {t_1}}}{{\partial {{\textit{z}}_0}}}}\\ 1 & {\dfrac{{\partial {t_2}}}{{\partial {x_0}}}} & {\dfrac{{\partial {t_2}}}{{\partial {y_0}}}} & {\dfrac{{\partial {t_2}}}{{\partial {{\textit{z}}_0}}}}\\ \vdots & \vdots & \vdots & \vdots \\ 1 & {\dfrac{{\partial {t_n}}}{{\partial {x_0}}}} & {\dfrac{{\partial {t_n}}}{{\partial {y_0}}}} & {\dfrac{{\partial {t_n}}}{{\partial {{\textit{z}}_0}}}} \end{array}} \right] (4) 计算矩阵A在x,y,z三个维度的特征值

{\lambda _{{x_0}}}, \; {\lambda _{{y_0}}}, \; {\lambda _{{{\textit{z}}_0}}} ,从而得到震中定位误差{\sigma _{xy}} 和震源定位误差{\sigma _{xy{\textit{z}}}} [13,3]:{\sigma _{xy}} = \sqrt {\sqrt {{\lambda _{{x_0}}}{\lambda _{{y_0}}}} } (5) {\sigma _{xy{\textit{z}}}} = \sqrt[3]{{\sqrt {{\lambda _{{x_0}}}{\lambda _{{y_0}}}{\lambda _{{{\textit{z}}_0}}}} }} (6) 井田范围内,重点监测区域震中和震源定位误差表征了微震监测台网的监测质量。震中和震源定位误差越小,台网监测质量越高。

2.2 灵敏度分析

微震事件的能量E与传播半径r的关系为

E=\mu r^{q} (7) 式中μ,q均为与煤矿地质条件相关的常数,q=1.9。

结合式(7)和震级公式lg(E/J)=a+bM,可得震级:

M=({\rm{lg}}(\mu r^{q}/{\rm{J}})-a)/b (8) 式中:a=1.8;b=1.9。

灵敏度用最小可测震级衡量,最小可测震级越小,表示灵敏度越高。通过灵敏度分析可得出矿井台网的灵敏度分布云图,该云图表示在某一地点必须至少发生多大震级的微震事件才可以被微震监测台网监测到。因此,灵敏度可以很好地反映局部监测能力。

3. 微震监测台网监测能力分级评价与优化流程

台网监测能力分级评价与优化流程如图5所示。

(1) 结合现有台网和工作面情况,得出四因素的分布云图,通过四因素分布云图逐项对台网进行评价,根据评价结果进行优化,得出新的台网布置方案。

(2) 对新方案进行定位误差与灵敏度分析,得出全矿井的震中定位误差、震源定位误差及区域灵敏度,对新方案进行二次评价与检验。

(3) 若二次评价结果满足要求,则可将新方案作为最终方案;若不满足要求,则重新进行四因素分项评价并对方案进行优化,直至满足要求为止。

4. 现场试验结果及分析

山东唐口煤业有限公司(以下简称唐口煤矿)使用ARAMIS M/E微震监测系统对全矿范围内的微震事件进行监测,该系统可自动记录微震活动,并对微震事件进行震源定位和能量计算,为评价全矿范围内的动力灾害危险提供依据。通过拾震器(或微震探头)获得震动信号,由数字通信系统传送至地面采集站。系统标准采样频率为500 Hz,可以监测震动能量大于100 J、震动频率为0~150 Hz、动态范围低于100 dB的震动事件。选择4 000 m/s作为初始波速进行震源定位计算。

4.1 台网分级评价与改进措施

优化前,唐口煤矿5307工作面微震监测台网共包含5个台站(3个探头式台站T1—T3,2个拾震器式台站S4,S5),如图6(a)所示。通过定点爆破测试发现,部分微震事件震源定位误差较大且残差无法降低。因此,使用本文方法对微震监测台网进行评价,结果见表2。优化后的台网布置方案如图6(b)所示,在工作面前方增加台站S6,在630轨道大巷增加台站S7和S8。

表 2 台网监测能力分级评价结论与改进措施Table 2. Classification evaluation conclusions and improvement measures of network monitoring capability研究项 评价结论 改进措施 有效波形数 台站数少 增加3个台站 最大空隙角 单侧布置 工作面后方增加S7,S8 近台震中距 低值区小 工作面前方增加S6 台站高差 需要扩大 S7,S8位于630轨道大巷内 4.2 优化前后四因素对比分析

(1) 有效波形数。假设微震事件能量可以激发700 m范围内的台站,优化前后微震监测台网的有效波形数云图如图7所示,其中XY坐标系为西安80坐标系。震源定位算法要求至少有4个有效波形才可进行震源定位。优化前,能产生4个以上有效波形的区域面积为6.2×105 m2,优化后为1.3×106 m2,提高了110%。

优化前,最大有效波形数为5,有效波形数为5的区域大部分位于工作面与630轨道大巷的煤柱上,且面积较小。工作面前方有效波形均只能达到3个或4个。优化后,最大有效波形数达到7,工作面和煤柱全部位于4个及以上有效波形覆盖区域,有效波形数较高的区域分布范围大幅增加。

(2) 最大空隙角。优化前后微震监测台网的最大空隙角云图如图8所示。其中红色180°等值线(以弧度形式表示,3.14就是π,即180°)内部区域可以保证最大空隙角满足监测要求。优化前,180°等值线包围区域面积为1.8×105 m2,大部分位于煤柱上,且未覆盖工作面前方区域;优化后,180°等值线包围区域面积为5.5×105 m2,比优化前提高了200%,工作面前方和煤柱大部分均被覆盖,可以保证监测效果。

(3) 近台震中距。优化前后微震监测台网的近台震中距等值线如图9所示。近台震中距小于200 m(图9中红色等值线)可满足震源深度监测要求。优化前,近台震中距在200 m以内的区域面积为3.8×105 m2,优化后为9.1×105 m2,提高了140%。尤其是工作面前方区域面积提升较大,有效保证了工作面前方微震事件监测精度。

(4) 台站高差。由于井下可布置台站的地点有限,所以台站高差是最难改进的因素。优化前后各台站的三维坐标见表3。

表 3 优化前后台站坐标Table 3. Station coordinates before and after optimizationm 阶段 台站 xi yi zi 优化前 T1 39452767 3921063 −901 T2 39452911 3920964 −891 T3 39452743 3920849 −903 S4 39452750 3920312 −958 S5 39453116 3920053 −964 优化后 T1 39452767 3921063 −901 T2 39453037 3920889 −888 T3 39452743 3920849 −903 S4 39452750 3920312 −958 S5 39453116 3920053 −964 S6 39453076 3920616 −889 S7 39452123 3920745 −958 S8 39451613 3921114 −949 台站高程离散度系数K能够很好地反映垂直方向台站分布的分散程度,其计算公式为

K=N \operatorname{var}\left(\Delta {\textit{z}}_{i}\right) \frac{\left|\operatorname{max}\left(\Delta {\textit{z}}_{i}\right)-\operatorname{min}\left(\Delta {\textit{z}}_{i}\right)\right|}{ 10^{5}} (9) 式中:N为样本数;var(·)表示求样本方差;Δzi为台站与煤层的高差,

\Delta {\textit{z}}_i={\textit{z}}_i - {\textit{z}}' , \;{\textit{z}}' 为工作面煤层平均标高。优化前台站高程离散度系数为1.13,优化后为1.92,提升了70%,效果显著。

4.3 震源定位误差与灵敏度分析

煤矿对微震震源定位的精度要求较高,一般要求水平定位误差在±20 m以内,垂直定位误差在±50 m以内。震源定位误差等值线如图10所示,其中红色等值线为误差50 m等值线。优化前50 m等值线包围区域面积较小,无法满足监测要求;优化后50 m等值线包围区域大幅增加,实现了重点监测区域全面覆盖。

区域灵敏度等值线如图11所示,其中红色等值线为震级0.7级等值线,该等值线内区域监测灵敏度较高。优化前0.7级等值线包围区域面积较小,且主要覆盖煤柱区域;优化后0.7级等值线包围区域面积大幅增加,且完全覆盖整个工作面和煤柱区域,监测灵敏度满足要求。

4.4 定点爆破试验

选取唐口煤矿5307工作面作为试验地点,对台网优化前55个爆破事件和优化后55个爆破事件进行震源定位误差对比分析。典型爆破波形如图12所示,震源定位误差区间分布如图13所示。震源定位误差对比见表4。

表 4 震源定位误差对比Table 4. Comparison of hypocenter positioning error对比项 误差

均值/m误差

标准差/m误差

最大值/m误差≤50 m

事件占比/%优化前 59.2 38.7 175 45.5 优化后 37.2 23.2 96 69.0 改进度/% 37.2 40.1 45.1 51.6 台网优化后,震源定位误差均值由59.2 m降到37.2 m,定位误差最大值降到100 m以下,误差≤50 m的爆破事件占总数的69%,表明本文提出的方法能够显著提高微震监测台网的监测能力。

5. 结论

(1) 有效波形数越多,震源定位精度越高。近台震中距越大,震源深度求解误差越小。台站高差对震源深度求解误差起决定性作用,有效波形数和最大空隙角对震中定位精度起决定性作用。

(2) 通过震源定位误差数值仿真模拟与灵敏度分析,证明通过四因素分析得出的优化措施合理有效。

(3) 利用本文方法对微震监测台网进行优化后,爆破震源定位误差均值由59.2 m降到37.2 m,定位误差最大值降到100 m以下,误差在50 m以下的爆破事件占总数的69.0%,表明本文方法能够有效提高微震定位精度,优化台网监测能力。

-

表 1 部分单体气动锚杆钻机性能指标

Table 1 Performance index of some single pneumatic roof bolters

名称 型号 额定转矩/(N·m) 额定功率/

kW气动锚杆钻机 MQT130 130 2.5~4.2 气动振动式锚杆钻机 KMQT130 130 3.1~4.2 气动支腿式帮锚杆钻机 MQTB60—MQTB130 60~130 1.5~4.2 气动支腿振动式帮锚杆钻机 KMQTB100 100 3.3 气动手持式钻机 ZQS40—ZQS65 40~65 1.5~2.8 气动手持式振动钻机 KZQS50 50 1.7 气动锚杆凿岩机 MZQT130 130 35 气动架柱式锚杆钻机 MQJ130 130 3.8 气动架柱振动式锚杆钻机 KMQJ130 130 3.8 表 2 部分机载锚杆钻臂性能参数

Table 2 Performance parameters of some onboard bolter

生产单位 型号 额定转矩/

(N·m)额定转速/

(r·min−1)中煤科工开采研究院有限公司 MJH−300/550M 300 550 久益环球(天津)装备制造

有限公司MJH−320/500(A) 320 500 山西天地煤机装备有限公司 MJH−210/300 210 300 中国铁建重工集团股份有限公司 MJZ−300/550 300 550 山东兖煤黑豹矿业装备有限公司 MJH−200/550E 200 550 廊坊景隆重工机械有限公司 MJH−400/500 400 500 湖南建湘机械科技有限公司 MJZ−400/600 400 600 表 3 内置树脂锚固剂锚杆性能参数

Table 3 Performance parameters of bolt with built-in resin anchoring agent

生产单位 型号 直径/mm 承载力/kN DSI One Step Bolt 38.5 320 中铁隆昌铁路器材有限公司 MSNZ120−36/30 30 120 淮南东华欧科矿山支护设备

有限责任公司MSNZ200−42/36 36 200 廊坊景隆重工机械有限公司 MSNZ210−42/37 37 210 表 4 国内外典型煤巷锚杆支护施工装备

Table 4 Typical rock bolting construction equipments in coal roadway at home and abroad

类型 制造厂家 型号 装机功

率/kW最大截割断面尺寸

(高×宽)/(m×m)锚杆机转速/

(r·min−1)锚杆机预紧

转矩/(N·m)适应截割煤岩

坚固性系数掘锚一体机 JOY EJM2×170/4−2 620 4.8×6.0 500 315 ≤8 Sandvik MB670−1 510 5.0×6.2 540 305 ≤8 山西天地煤机装备有限公司 EJM340/2−2Z ≥688 5.8×6.5 400~600 315 ≤8 中国铁建重工集团股份有限公司 EJM270/4−2 1 068 5.5×6.5 500 300 ≤8 西安煤矿机械有限公司 EJM300/2−2 754 5.0×6.5 500 300 ≤5 山东邦迈智能科技有限公司 EJM360/4−2 ≥480 — 550 315 — 唯实重工有限责任公司 EJM290/4−2A 653 4.5×5.4 500 300 ≤6 三一重型装备有限公司 EJM270 574 3.8×4.4 450 300 ≤6 掘锚机 Sandvik MH620 555 5.8×8.8 540 305 ≤8 上海创力集团股份有限公司 EBZ260M−4 420 5.0×5.8 500 300 ≤9 西安煤矿机械有限公司 EBZ260M−4 450 3.5×4.8 850 300 ≤10 三一重型装备有限公司 EBZ260M−2 420 5.0×6.1 450 300 ≤6 沈阳北方交通重工集团有限公司 EBZ200M−2A 310 5.5×6.5 475 300 ≤8 徐工集团工程机械股份有限公司 EBZ200M−2 290 5.1×6.5 500 300 — 陕西朗赫智能装备有限公司 EBZ260M−2 392 4.6×6.1 300 350 ≤8 山东兖煤黑豹矿业装备有限公司 EBZ200M−2 325 5.0×6.5 460 300 ≤7 凯盛重工有限公司 EBZ260M−2 392 5.2×6.2 500 240 ≤10 山东天河科技股份有限公司 EBZ160M−2 270 4.8×5.5 500 350 ≤8 石家庄煤矿机械有限责任公司 EBZ260M−4 ≥420 5.3×6.2 500 300 ≤10 北方重工集团有限公司 EBZ260M−2 435 5.5×7.0 500 300 ≤9 锚杆钻车 Sandvik DM300 — — 540 305 — 中煤科工开采研究院有限公司 CMM2−40Z 45 — 550 300 — 山西天地煤机装备有限公司 CMM2−25 55 — 550 310 — 廊坊景隆重工机械有限公司 CMM2−27 45 — 450 ≥200 — 山东天河科技股份有限公司 CMM2−30 45 — 500 350 — 山东邦迈智能科技有限公司 CMM2−27 45 — 550 315 — 锚杆转载机 山西天地煤机装备有限公司 MZHB5−1200/25等 — — — — — 中国铁建重工集团股份有限公司 MZHB5−1500/30等 — — — — — 廊坊景隆重工机械有限公司 MZHB6−1500/38PY等 — — — — — 上海创力集团股份有限公司 MZHB4−650/22 — — — — — 江苏中贵重工有限公司 MZHB7−650/30Y等 — — — — — 中铁工程装备集团有限公司 MZHB4−1800/18PY等 — — — — — 山西天巨重工机械有限公司 MZHB5−1200/25PY等 — — — — — -

[1] 康红普. 我国煤矿巷道锚杆支护技术发展60年及展望[J]. 中国矿业大学学报,2016,45(6):1071-1081. DOI: 10.13247/j.cnki.jcumt.000583 KANG Hongpu. Sixty years development and prospects of rock bolting technology for underground coal mine roadways in China[J]. Journal of China University of Mining & Technology,2016,45(6):1071-1081. DOI: 10.13247/j.cnki.jcumt.000583

[2] 康红普. 我国煤矿巷道围岩控制技术发展70年及展望[J]. 岩石力学与工程学报,2021,40(1):1-30. KANG Hongpu. Seventy years development and prospects of strata control technologies for coal mine roadways in China[J]. Chinese Journal of Rock Mechanics and Engineering,2021,40(1):1-30.

[3] 康红普. 煤矿巷道支护与加固材料的发展及展望[J]. 煤炭科学技术,2021,49(4):1-11. KANG Hongpu. Development and prospects of support and reinforcement materials for coal mine roadways[J]. Coal Science and Technology,2021,49(4):1-11.

[4] 康红普,张镇,黄志增. 我国煤矿顶板灾害的特点及防控技术[J]. 煤矿安全,2020,51(10):24-33,38. DOI: 10.13347/j.cnki.mkaq.2020.10.005 KANG Hongpu,ZHANG Zhen,HUANG Zhizeng. Characteristics of roof disasters and controlling techniques of coal mine in China[J]. Safety in Coal Mines,2020,51(10):24-33,38. DOI: 10.13347/j.cnki.mkaq.2020.10.005

[5] 刘峰,曹文君,张建明. 持续创新70年硕果丰盈−煤炭工业70 年科技创新综述[J]. 中国煤炭,2019,45(9):5-12. DOI: 10.3969/j.issn.1006-530X.2019.09.001 LIU Feng,CAO Wenjun,ZHANG Jianming. Continuous innovation and remarkable achievements in past 70 years-Research summary on scientific and technological innovation of coal industry in last 70 years[J]. China Coal,2019,45(9):5-12. DOI: 10.3969/j.issn.1006-530X.2019.09.001

[6] 王虹,王建利,张小峰. 掘锚一体化高效掘进理论与技术[J]. 煤炭学报,2020,45(6):2021-2030. DOI: 10.13225/j.cnki.jccs.zn20.0308 WANG Hong,WANG Jianli,ZHANG Xiaofeng. Theory and technology of efficient roadway advance with driving and bolting integration[J]. Journal of China Coal Society,2020,45(6):2021-2030. DOI: 10.13225/j.cnki.jccs.zn20.0308

[7] 王国法,庞义辉,任怀伟. 煤矿智能化开采模式与技术路径[J]. 采矿与岩层控制工程学报,2020,2(1):5-19. WANG Guofa,PANG Yihui,REN Huaiwei. Intelligent coal mining pattern and technological path[J]. Journal of Mining and Strata Control Engineering,2020,2(1):5-19.

[8] 王虹,王步康,张小峰,等. 煤矿智能快掘关键技术与工程实践[J]. 煤炭学报,2021,46(7):2068-2083. DOI: 10.13225/j.cnki.jccs.jj21.0412 WANG Hong,WANG Bukang,ZHANG Xiaofeng,et al. Key technology and engineering practice of intelligent rapid heading in coal mine[J]. Journal of China Coal Society,2021,46(7):2068-2083. DOI: 10.13225/j.cnki.jccs.jj21.0412

[9] 郭孝先,宫龙颖,荆建宽,等. 市场引导下我国煤矿钻孔与凿岩机械的发展趋势[J]. 矿山机械,2011,39(6):12-19. GUO Xiaoxian,GONG Longying,JING Jiankuan,et al. Development trend of domestic colliery-used drilling machinery and rock drilling machinery under guidance of market[J]. Mining & Processing Equipment,2011,39(6):12-19.

[10] 徐锁庚. 国内外锚杆钻机的现状及发展趋势[J]. 煤矿机械,2007,28(11):1-3. DOI: 10.3969/j.issn.1003-0794.2007.11.001 XU Suogeng. Present situation and development of anchor drilling machine in domestic and oversea[J]. Coal Mine Machinery,2007,28(11):1-3. DOI: 10.3969/j.issn.1003-0794.2007.11.001

[11] 樊克恭,景春元,牛盛名,等. 冲击旋转式锚杆钻机性能及应用[J]. 煤矿机械,2019,40(11):125-127. DOI: 10.13436/j.mkjx.201911043 FAN Kegong,JING Chunyuan,NIU Shengming,et al. Performance and application of impact rotary bolt drilling rig[J]. Coal Mine Machinery,2019,40(11):125-127. DOI: 10.13436/j.mkjx.201911043

[12] 余南南. 旋转冲击式锚杆钻机设计及破岩分析[D]. 淮南: 安徽理工大学, 2017. YU Nannan. Design and rock breaking analysis of rotary impact jumbolter[D]. Huainan: Anhui University of Science and Technology, 2017.

[13] 张宏财,冯帆,谷志强,等. 高预应力气动锚杆钻机[J]. 智能矿山,2021,2(1):103-107. ZHANG Hongcai,FENG Fan,GU Zhiqiang,et al. High pre-stress pneumatic roof bolter[J]. Journal of Intelligent Mine,2021,2(1):103-107.

[14] 丁河江,周志鸿. 安百拓(EPIROC)COP MD20液压凿岩机简介[J]. 凿岩机械气动工具,2021,47(4):1-8. DING Hejiang,ZHOU Zhihong. Concise introduction to EPIROC's COP MD20 hydraulic rock drill[J]. Rock Drilling Machinery & Pneumatic Tools,2021,47(4):1-8.

[15] Mine Master. Products: boltingrigs[EB/OL]. [2022-11-15]. https://www.minemaster.eu/bolting-rigs.

[16] DSI Underground. Rock bolts-onestep[EB/OL]. [2022 -11-15]. https://www.dsiunderground.com.au/products/mining/rock-bolts/solid-bar/onestep.

[17] JENNMAR. Pumpable J-LOK P[EB/OL]. [2022-11-15]. https://www.jennmar.com/products/pumpable-jlokp.

[18] 康红普,姜鹏飞,高富强,等. 掘进工作面围岩稳定性分析及快速成巷技术途径[J]. 煤炭学报,2021,46(7):2023-2045. KANG Hongpu,JIANG Pengfei,GAO Fuqiang,et al. Analysis on stability of rock surrounding heading faces and technical approaches for rapid heading[J]. Journal of China Coal Society,2021,46(7):2023-2045.

[19] 高志强, 郭治富. 国内外自动锚杆钻架类型特点及研究方向[J/OL]. 煤炭科学技术: 1-16[2022-11-15]. DOI: 10.13199/j.cnki.cst.2022-0684. GAO Zhiqiang, GUO Zhifu. Type characteristics and research direction of automatic bolting frame[J/OL]. Coal Science and Technology: 1-16[2022-11-15]. DOI: 10.13199/j.cnki.cst.2022-0684.

[20] 吕继双, 康鹏, 安四元, 等. 一种多马达驱动柔索推送树脂锚固剂的机构: CN201910788181.1[P]. 2021-02-02. LYU Jishuang, KANG Peng, AN Siyuan, et al. Multi-motor-driving flexible rope resin anchoring agent pushing and conveying mechanism: CN201910788181.1[P]. 2021-02-02.

[21] 闫金宝, 王威, 张东宝, 等. 一种煤矿井下全自动锚索钻机: CN201810604897.7[P]. 2019-10-11. YAN Jinbao, WANG Wei, ZHANG Dongbao, et al. Coal mine underground fully-automatic anchor cable drilling rig: CN201810604897.7[P]. 2019-10-11.

[22] 冀凯河北机电科技有限公司. 快速支护装备: 钻锚机器人[EB/OL]. [2022-11-15]. http://www.jikaitech.com/index.php?m=content&c=index&a=show&catid=58&id=75. Jikai Stock. Quick support equipment: Drilling anchor robot [EB/OL]. [2022-11-15]. http://www.jikaitech.com/index.php?m=content&c=index&a=show&catid=58&id=75.

[23] 赵昱东. 锚杆钻装机械设备的现状和发展趋向[J]. 凿岩机械气动工具,1998(3):31-36. ZHAO Yudong. Present situation and development trend of bolt drilling and installation machinery[J]. Rock Drilling Machinery & Pneumatic Tools,1998(3):31-36.

[24] 李军. 液压凿岩机的发展与应用[J]. 有色金属(矿山部分),2008(3):36-38. DOI: 10.3969/j.issn.1671-4172.2008.03.010 LI Jun. Development and application of hydraulic rock drill[J]. Nonferrous Metals(Mining Section),2008(3):36-38. DOI: 10.3969/j.issn.1671-4172.2008.03.010

[25] 刘伟, 李凤锦, 李树荣, 等. 一种钻装锚一体机: CN202022927332.8[P]. 2021-09-07. LIU Wei, LI Fengjin, LI Shurong, et al. Drilling, loading and anchoring all-in-one machine: CN202022927332.8[P]. 2021-09-07.

[26] 杨敬伟, 郭治富, 康鹏, 等. 一种智能锚杆钻车: CN201710511686.4[P]. 2017-09-15. YANG Jingwei, GUO Zhifu, KANG Peng, et al. Intelligent anchor rod drill carriage: CN201710511686.4[P]. 2017-09-15.

[27] 郭吉昌, 姜鹏飞, 王子越, 等. 钻注一体化锚杆钻车: CN202110481336.4[P]. 2021-07-09. GUO Jichang, JIANG Pengfei, WANG Ziyue, et al. Drilling and injecting integrated anchor rod drill carriage: CN202110481336.4[P]. 2021-07-09.

[28] Epiroc. Products: rock-reinforcement [EB/OL]. [2022-11-15]. https://www.epiroc.com/en-fi/products/rock-reinforcement.

[29] 李皓楠,付大裕,李光朋. 锚注一体台车锚杆机头的技术研究[J]. 工程机械,2021,52(9):84-87,12. DOI: 10.3969/j.issn.1000-1212.2021.09.018 LI Haonan,FU Dayu,LI Guangpeng. Research on technology of anchor head of bolting and grouting trolley[J]. Construction Machinery and Equipment,2021,52(9):84-87,12. DOI: 10.3969/j.issn.1000-1212.2021.09.018

[30] 贾明. 悬臂式掘锚一体机的技术优势与适应性改进[J]. 陕西煤炭,2021,40(增刊1):142-144,197. DOI: 10.3969/j.issn.1671-749X.2021.z1.034 JIA Ming. Technical advantages and adaptability improvement of cantilever excavating and anchoring integrated machine[J]. Shaanxi Coal,2021,40(S1):142-144,197. DOI: 10.3969/j.issn.1671-749X.2021.z1.034

[31] 上海创力集团股份有限公司. 掘进装备: EBZ220M−8掘锚机[EB/OL]. [2022-11-15]. https://www.shclkj.com/juejinzhuangbei/276.html. C-power. Tunneling equipment: EBZ220M-8 roadheader bolter[EB/OL]. [2022-11-15]. https://www.shclkj.com/juejinzhuangbei/276.html.

[32] 徐工集团工程机械股份有限公司. 掘锚机: EBZ200M−2[EB/OL]. [2022-11-15]. https://www.xcmg.com/product/product/pro-detail-117882.htm. XCMG. Roadheader bolter: EBZ200M-2[EB/OL]. [2022-11-15]. https://www.xcmg.com/product/product/pro-detail-117882.htm.

[33] 张建广. 悬臂式掘进机智能截割控制技术发展现状及关键技术探讨[J]. 煤炭工程,2015,47(2):89-91. DOI: 10.11799/ce201502029 ZHANG Jianguang. Discussion on development status and key technology of boom-type roadheader intelligent cutting control[J]. Coal Engineering,2015,47(2):89-91. DOI: 10.11799/ce201502029

[34] 符世琛,成龙,陈慎金,等. 面向掘进机的超宽带位姿协同检测方法[J]. 煤炭学报,2018,43(10):2918-2925. DOI: 10.13225/j.cnki.jccs.2017.1742 FU Shichen,CHENG Long,CHEN Shenjin,et al. Ultra- wideband pose collaborative detection method of roadheader[J]. Journal of China Coal Society,2018,43(10):2918-2925. DOI: 10.13225/j.cnki.jccs.2017.1742

[35] 陶云飞,杨健健,李嘉赓,等. 基于惯性导航技术的掘进机位姿测量系统研究[J]. 煤炭技术,2017,36(1):235-237. TAO Yunfei,YANG Jianjian,LI Jiageng,et al. Research on position and orientation measurement system of heading machine based on inertial navigation technology[J]. Coal Technology,2017,36(1):235-237.

[36] 刘畅,姜鹏飞,王子越,等. 煤巷快速成巷技术现状及应用效果评价方法研究[J]. 煤炭科学技术,2020,48(11):26-33. DOI: 10.13199/j.cnki.cst.2020.11.004 LIU Chang,JIANG Pengfei,WANG Ziyue,et al. Research on current situation of rapid driving technology in coal roadway and its assessment method of application effect[J]. Coal Science and Technology,2020,48(11):26-33. DOI: 10.13199/j.cnki.cst.2020.11.004

[37] 闫魏锋,石亮. 我国煤巷掘进技术与装备发展现状[J]. 煤矿机械,2018,39(12):1-3. DOI: 10.13436/j.mkjx.201812001 YAN Weifeng,SHI Liang. Development status of coal roadway tunneling equipment and technology in China[J]. Coal Mine Machinery,2018,39(12):1-3. DOI: 10.13436/j.mkjx.201812001

[38] 马昭. 掘锚一体化装备现状与发展趋势[J]. 煤矿机电,2020,41(5):11-13,17. DOI: 10.16545/j.cnki.cmet.2020.05.003 MA Zhao. Current situation and development trend of the integrated equipment of digging and anchoring[J]. Colliery Mechanical & Electrical Technology,2020,41(5):11-13,17. DOI: 10.16545/j.cnki.cmet.2020.05.003

[39] 徐锁庚. 国内外掘锚机组的现状及发展趋势[J]. 煤矿机械,2006,27(10):3-5. DOI: 10.3969/j.issn.1003-0794.2006.10.002 XU Suogeng. Present situation and development domestic and oversea[J]. Coal Mine Machinery,2006,27(10):3-5. DOI: 10.3969/j.issn.1003-0794.2006.10.002

[40] 王中亮. 高瓦斯厚煤层掘锚一体机快速成巷技术与工艺[D]. 徐州: 中国矿业大学, 2014. WANG Zhongliang. Bolter miner quick tunneling technology and process in high gas thick coal seam[D]. Xuzhou: China University of Mining and Technology, 2014.

[41] MISHCHUK D. Development of the mathematical model a single stage pulse hydraulic drive[J]. Transfer of Innovative Technologies,2018,1(2):51-57. DOI: 10.31493/tit1812.0202

[42] ESSEN K,BOHLEN T,FRIEDERICH W,et al. Modelling of Rayleigh-type seam waves in disturbed coal seams and around a coal mine roadway[J]. Geophysical Journal International,2007,170(2):511-526. DOI: 10.1111/j.1365-246X.2007.03436.x

[43] KAZANIN O I,SIDORENKO A A,MESHKOV A A,et al. Reproduction of the longwall panels:modern requirements for the technology and organization of the development operations at coal mines[J]. Eurasian Mining,2020:19-23.

[44] 胡伟飞,方健豪,刘飞香,等. 基于数字孪生的掘锚一体机实时状态映射[J]. 湖南大学学报(自然科学版),2022,49(2):1-12. HU Weifei,FANG Jianhao,LIU Feixiang,et al. Real-time state mirror-mapping for driving and bolting integration equipment based on digital twin[J]. Journal of Hunan University(Natural Sciences),2022,49(2):1-12.

[45] 宋作文,王志强,任耀飞,等. EBZ−150掘锚一体机在煤巷掘进中的应用[J]. 煤炭科学技术,2013,41(增刊2):41-42,45. DOI: 10.13199/j.cnki.cst.2013.s2.038 SONG Zuowen,WANG Zhiqiang,REN Yaofei,et al. Application on EBZ-150 driving-bolting integrated machine in coal drift excavation[J]. Coal Science and Technology,2013,41(S2):41-42,45. DOI: 10.13199/j.cnki.cst.2013.s2.038

[46] 吴建星,吴拥政. 基于掘锚一体机的煤巷锚杆支护参数及施工工艺优化研究[J]. 煤矿开采,2014,19(6):64-67. DOI: 10.13532/j.cnki.cn11-3677/td.2014.06.017 WU Jianxing,WU Yongzheng. Optimization of supporting parameters and construction technique of coal roadway based on driving and anchor machine[J]. Coal Mining Technology,2014,19(6):64-67. DOI: 10.13532/j.cnki.cn11-3677/td.2014.06.017

[47] 魏苍栋,宫言川. 掘锚一体机滑动推进机构设计[J]. 煤矿机械,2021,42(3):19-21. DOI: 10.13436/j.mkjx.202103006 WEI Cangdong,GONG Yanchuan. Design of sliding thrust mechanism of roadheader with bolting unit[J]. Coal Mine Machinery,2021,42(3):19-21. DOI: 10.13436/j.mkjx.202103006

-

期刊类型引用(3)

1. 陈法兵, 孙晓冬, 王元杰, 冯彦军, 孙学波, 马兆瑞, 李岩, 刘宁. 煤矿微震监测技术研究现状与展望. 煤炭工程. 2025(06)  百度学术

百度学术

2. 张冲. 锌铁矿井下微震监测技术分析. 新疆钢铁. 2024(01): 86-88 .  百度学术

百度学术

3. 唐世斌,刘艳晖,徐浩然,陈希茂. 深埋隧道围岩破裂的微震定位综述(英文). Journal of Central South University. 2023(12): 4182-4196 .  百度学术

百度学术

其他类型引用(4)

下载:

下载: