Manual regulation and control decision model of middle hydraulic support cluster automation in the intelligent working face

-

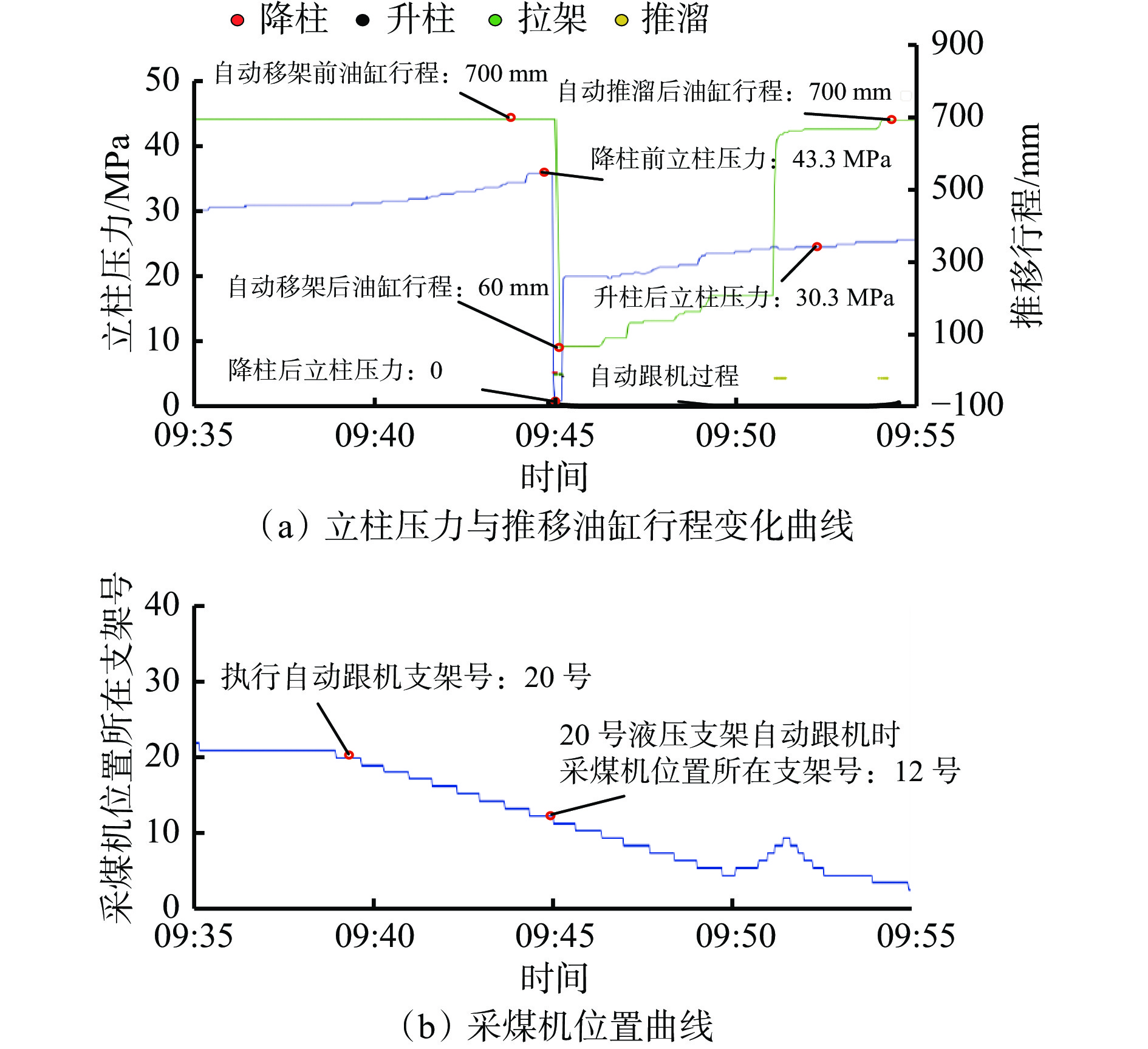

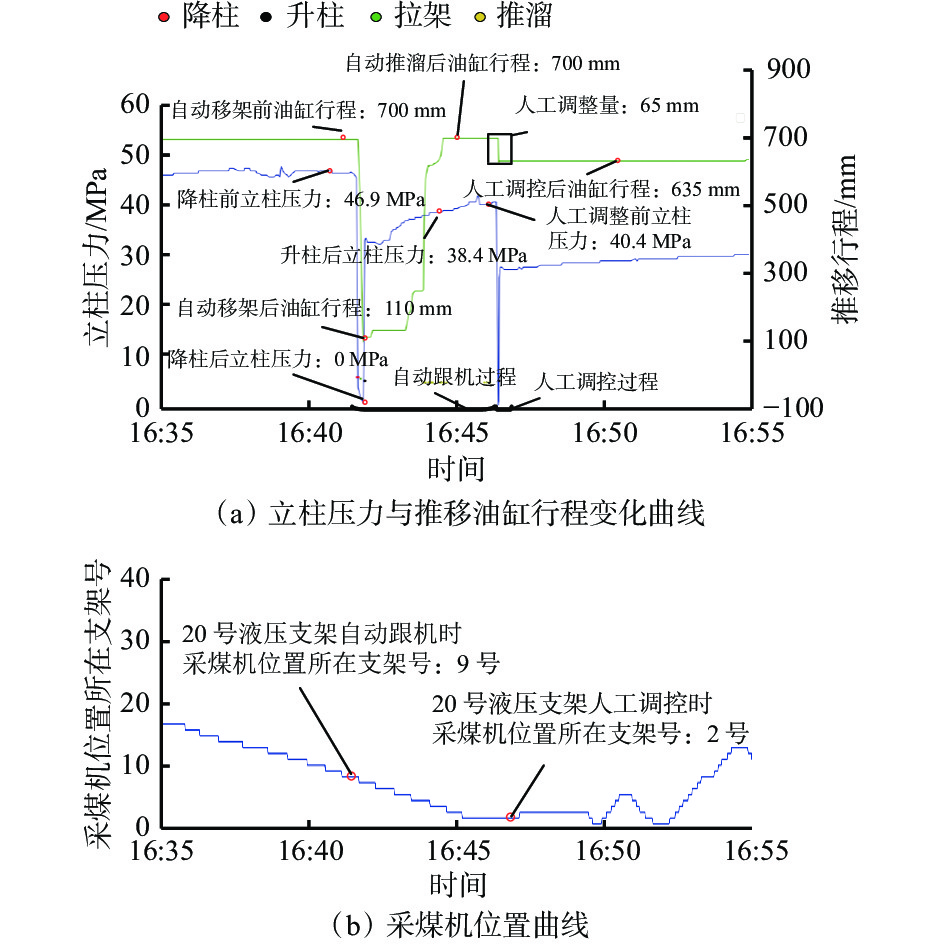

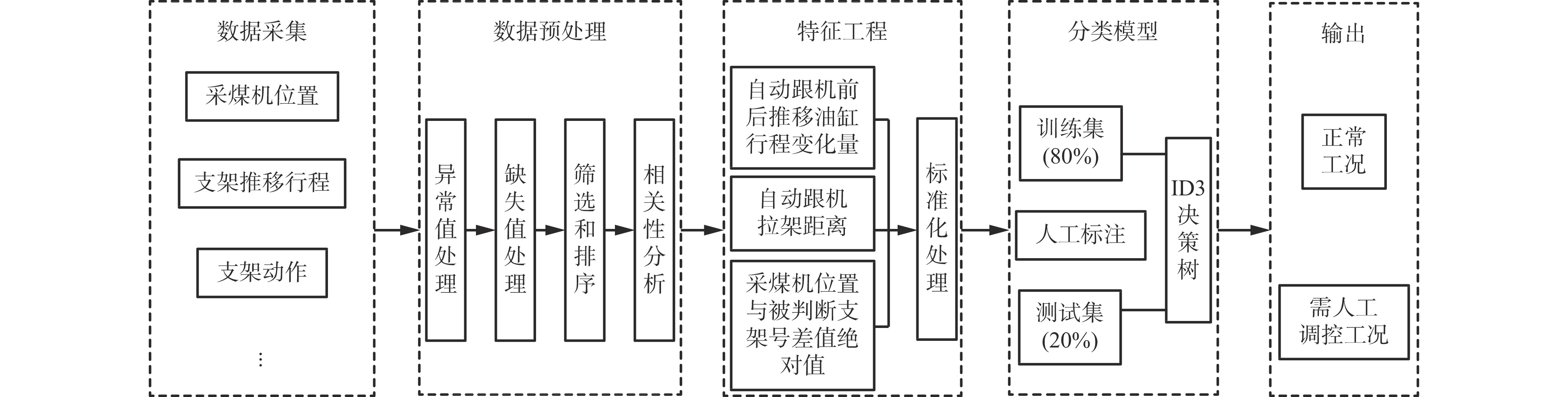

摘要: 智采工作面在液压支架自动跟机完成后,会出现丢架、直线度不平整、支架歪斜等异常工况,需要人工调控,目前研究缺乏对智采工作面生产过程中液压支架自动化后人工调控工况的知识发现,不利于工人快速判断需人工调控的液压支架架号。针对上述问题,从判别液压支架自动化后动作不达标液压支架架号出发,提出了一种智采工作面中部液压支架集群自动化后人工调控决策模型。 首先,对工作面历史数据进行分析,得出液压支架自动跟机完成后3个特征值(即自动跟机拉架距离、自动跟机前后的推移油缸行程变化量、采煤机位置支架号与被判断支架号的绝对差值)可作为判别液压支架自动跟机后是否进行人工调控的重要特征。根据上述结论,给出了液压支架集群自动化后人工调控决策模型结构,其中数据采集模块用于提供原始数据;数据预处理模块对原始数据进行异常值处理、筛选、排序和相关性分析等数据准备工作;特征工程模块对上述3个特征值进行计算及标准化处理,为分类模型提供样本集;分类模型对样本集进行划分后,利用ID3决策树进行分类,最后输出正常工况下的液压支架架号与需人工调控的液压支架架号。模型评估结果表明,与传统K最近邻(KNN)、支持向量机(SVM)、逻辑回归(LR)等分类算法相比,基于ID3决策树的智采工作面中部液压支架工况分类模型的训练集准确率为92.27%,测试集准确率为93.75%,能够较好地判别自动化后人工调控液压支架架号。Abstract: The intelligent working face has abnormal working conditions such as lost support, uneven straightness, and support skew after the automatic following of hydraulic support. Therefore, manual regulation and control are needed. At present, the research lacks the knowledge discovery of manual regulation and control working conditions after the hydraulic support automation in the production process of the intelligent working face. This is not conducive for workers to quickly judge the number of hydraulic support requiring manual regulation and control. In order to solve the above problems, based on the identification of the number of hydraulic support that is not up to the standard after the hydraulic support automation, a manual regulation and control decision model of middle hydraulic support cluster automation in the intelligent working face is put forward. Firstly, the historical data of the working face is analyzed. It is concluded that after the automatic following of the hydraulic support is finished, three characteristic values can be used as important characteristics for judging whether the hydraulic support carries out manual regulation and control after the automatic following of the hydraulic support. The characteristic values include the distance of the automatic following of the hydraulic support, the stroke variation of the pushing oil cylinder before and after the automatic following of the hydraulic support, and the absolute difference between the number of the hydraulic support at the position of the shearer and the number of the judged hydraulic support. According to the above conclusion, the structure of the manual control decision model after the hydraulic support cluster automation is proposed. The data acquisition module is used for providing the original data. The data preprocessing module prepares the original data by outlier processing, filtering, sorting and correlation analysis. The characteristic engineering module calculates and standardizes the above three characteristic values to provide a sample set for the classification model. After the classification model divides the sample set, the ID3 decision tree is used for classification. Finally, the number of hydraulic supports needing normal working conditions and the number of hydraulic supports nedeing manual control are output. The results of the model evaluation show that, compared with the traditional K-nearest neighbor (KNN), support vector machine (SVM), logical regression (LR) classification algorithms, the training set accuracy of the ID3 decision tree based classification model for the working conditions of hydraulic supports in the middle of the intelligent working face is 92.27%. The test set accuracy is 93.75%. The model can better distinguish the manual control hydraulic support number after automation.

-

0. 引言

我国煤炭储量大,煤层赋存形式复杂多样,其中急倾斜煤层占我国探明煤炭储量的20%左右[1]。煤层倾角大于85°的急倾斜煤层称为近直立煤层,在内蒙古和新疆地区分布较广[2-3]。国家能源集团新疆能源有限责任公司乌东煤矿属急倾斜近距离煤层群,包含27层可采煤层,是典型的近直立煤层群,采用较成熟的水平分段综放开采技术[4-6]。近年来,随着开采深度加大,出现较强冲击地压现象,对煤矿安全生产造成危害,亟需解决。

目前对于近直立煤层群开采应力集中和动力灾害控制的研究主要分为3大类。第1类是基于地质研究和评价模型进行危险区域划分及监测。陈建强等[7]、袁崇亮等[8]利用微震和钻孔应力监测数据,对工作面微震事件进行定性与时空定量监测,构建了相应的动态评价方法。杜涛涛等[9]采用PASAT−M便携微震仪和ARAMIS M/E微震监测系统进行致灾因素识别。张宏伟等[10]建立了冲击地压地质动力条件评价方法及指标,并结合数值计算方法确定了采动对能量密度的影响。第2类是基于近直立煤层开采冲击地压机理,提出爆破、水压致裂等弱化煤岩体手段。钟涛平等[11]提出了弱化工作面两侧顶底板岩层和下方煤体的应力调控防冲方法。崔峰等[12]构建了岩柱和顶板力学模型,确定了300 m采深作为冲击灾害发生的临界值,提出现场实施岩柱、顶板爆破及煤体注水等措施。吴振华等[13]认为顶板变形挤压和岩柱撬转共同作用产生的高静应力条件是导致冲击地压发生的主要原因,提出了爆破综合卸压措施。李安宁等[14]认为层间岩柱的夹持力是形成冲击力源的关键因素,提出在夹持煤体中掘进爆破卸压巷道措施。蓝航[15]用“撬杆效应”来解释煤岩冲击地压的力源,提出了结合爆破和高压注水的冲击地压防治方案。第3类是基于冲击地压机理,提出建立保护层的防冲措施。欧阳振华等[16]、荣海等[17]提出了自保护卸压防控方法,重点研究了该方法在首采煤层的卸压效果。高明仕等[18]提出通过减小顶板破断时的悬顶尺寸,来破坏煤岩体的完整性,从而避免冲击地压发生。

目前针对近直立煤层开采冲击地压防治的措施中,爆破、水压致裂等卸压手段会使层间岩柱及顶底板产生破坏,形成大块顶底板,随着开采深度增加使采空区结构逐渐复杂,不利于长期开采的安全性;建立保护层的方法对于浅埋区域开采有较好的保护作用,但随着开采深度增加,难以降低岩柱的应力集中,层间岩柱易发生破断。另外,上述措施均会造成较大的地表沉降问题,对生态环境不利。

本文以乌东煤矿为例,针对近直立煤层群水平综放开采方法,设计了充填卸压方案,通过充填采空区对近直立煤层综放开采层间岩柱及顶底板产生支护作用,减缓顶板及层间岩柱倾倒现象,并降低开采分段周围煤岩体的应力集中,维持采场稳定性,同时减小地表沉降,保证岩层运动稳定有序。

1. 工程背景

1.1 矿井地质条件

乌东煤矿位于新疆乌鲁木齐矿区。早期的构造运动和博格达峰的抬升对地层造成了强烈影响,导致地层受挤压扭转,在煤层开采区域出现水平应力大于垂直应力的现象,水平最大主应力为垂直应力的1.74~1.90倍。乌东煤矿南采区位于八道湾向斜南翼,煤岩层倾角为86~89°,呈北东—南西向分布。

乌东煤矿南采区目前主采B3+6煤层和B1+2煤层。2个煤层之间有厚度为50~101 m的大岩柱,岩柱从东向西逐渐变宽。目前采用水平分段综放开采技术,采放比为1∶8,阶段采高为25 m,割煤高度为3.2 m,放煤高度为22.8 m。采用全部垮落法管理顶板,采空区被黄土和顶板岩柱剥落的岩石碎块充填。地面标高为+765~+815 m,现阶段开采工作面水平标高为+425 m;阶段高度为25 m(+425~+450 m),开采深度为300~400 m。2个煤层交替开采,B3+6煤层开采速度大于B1+2煤层,同一水平下B1+2煤层先被开采。随着采深增加,形成了近直立悬顶结构和近直立岩柱结构,如图1所示。

1.2 矿井冲击地压情况

乌东煤矿冲击地压问题主要与其所处的地质应力环境密切相关。该矿区位于博格达断裂带体系,该区域受到强烈的构造活动影响,特别是断裂带北缘处于强烈压缩状态。矿区岩体在地壳构造力作用下易形成显著的压缩形变,并积累较高的弹性势能,为诱发冲击地压提供了必要的能量基础。同时,煤矿开采活动使得工作面附近煤层积累的弹性势能趋于不稳定状态的临界点,进一步增大了冲击地压风险。自2009年9月起,乌东煤矿南采区开始发生冲击地压,已记录超过20次不同程度的冲击地压事件,大多发生在靠近B3+6煤层底板的巷道中。通过震源定位分析,发现乌东煤矿3次主要的冲击事件中,有2次是由层间岩柱引发的,另一次是由B3+6煤层顶板所导致。这些冲击震源的共同特点是都与B3+6煤层相邻,由此确认了层间岩柱和顶板在冲击地压事件中的关键作用。微震活动的分布情况进一步证实了上述结论,尤其是中间岩柱区域的微震活动最频繁,且高能量级别的微震活动较集中。这些高强度的微震活动频繁释放能量,形成了动态载荷扰动,这是导致冲击地压的另一个关键因素。近几年在各项弱化措施的联合作用下,B3+6煤层的卸压情况有了较大改善,能量级别大于1×105 J的大能量事件多发生在B1+2煤层,具体如图2所示。

2. 数值模拟方案

2.1 数值模型

以乌东煤矿南采区B1+2煤层和B3+6煤层为模拟开采对象(地表海拔水平为+800~+300 m),采用三维有限差分数值模拟软件FALC3D建立数值模型,如图3所示。该模型长1 400 m(y轴方向),宽400 m(x轴方向),高600 m(z轴方向)。由于地质构造运动产生向斜结构,乌东煤矿南采区煤岩层产状为近直立,煤岩层倾角为87°,因此采用倾斜的几何形态构建模型地层。B1+2煤层厚35 m,B3+6煤层厚45 m,2个煤层之间的岩柱厚80 m,模型推进长度为1 200 m,两边各留100 m作为开采边界。乌东煤矿地表海拔+800~+700 m为黄土层,因此模型上方100 m区域设置为黄土层。模型中煤岩层采用Mohr−Coulomb破坏准则。采空区由自然垮落的黄土及少量顶板岩柱剥落的岩石碎块填充,填充体采用双屈服模型。数值模型由1 075 200个单元格构成,满足计算精度要求。

数值模型参数参考文献[19]、乌东煤矿地质勘探数据和岩体力学实验数据,具体见表1。

表 1 数值模型参数Table 1. Parameters of numerical model岩层 密度/

(kg·m−3)体积模

量/GPa剪切模

量/GPa内摩擦

角/(°)黏聚力/

MPa抗拉强

度/MPaB1+2基本底 2 752 15.9 10.1 32 5.7 5.2 B1+2直接底 2 478 8.3 6.4 28 2.4 1.9 B1+2煤层 1 318 5.8 4.3 25 1.2 1.4 B1+2直接顶 2 509 8.3 6.4 28 2.4 1.9 B1+2 基本顶 2 724 15.9 10.1 32 5.7 5.2 B3+6基本底 2 724 15.9 10.1 32 5.7 5.2 B3+6直接底 2 509 8.3 6.4 28 2.4 1.9 B3+6 煤层 1 336 5.8 4.3 25 1.2 1.4 B3+6直接顶 2 476 8.3 6.4 28 2.4 1.9 B3+6基本顶 2 813 15.9 10.1 32 5.7 5.2 边界岩柱 2 724 13.6 8.9 30 5.4 4.3 黄土层 1 790 0.005 56 0.001 85 10.5 0.01 0 该模型四周采用滚动约束,底面采用固定约束,高度方向施加模型自重,重力加速度为10 m/s2。乌东煤矿地质构造特殊,参照现场地应力测试结果[20],设置水平应力为垂直应力的1.74倍。

2.2 模型充填方案

重点模拟B1+2煤层和B3+6煤层的开挖过程,并对开挖后的煤体进行不同程度的充填,预测和评估不同充填方案对地应力和煤岩体稳定性的影响。结合乌东煤矿南区开采现状,从+700 m开始对模型进行开挖,对B1+2煤层和B3+6煤层分段交替开挖至+400 m水平,同一水平煤层优先开挖B1+2煤层,每分段高度为25 m。充填方案设计见表2。其中普通材料由黄土层及顶板岩柱剥落的岩石碎块通过压实作用构成,其参数参照黄土层参数进行调整。

表 2 数值模型充填方案Table 2. Filling schemes of numerical model编号 方案 1 未进行充填 2 在+700~+675 m的第一开采分段采空区使用高强度材料充填,之后采用普通材料充填 3 在+700~+675 m的第一开采分段采空区使用高强度材料充填,之后对B1+2煤层和B3+6煤层交替使用高强度材料和普通材料,即每隔一分段进行高强度材料充填,其他分段使用普通材料充填 4 对B1+2煤层和B3+6煤层的每一分段采空区进行高强度材料充填 3. 数值模拟结果分析

近直立煤层群开采过程中,层间岩柱和下一分段底煤是高应力集中区,因此,重点分析+400~+425 m阶段的这2个区域。

3.1 层间岩柱稳定性分析

3.1.1 层间岩柱应力分布

乌东煤矿近直立煤层群开采至岩柱悬露300 m左右时会产生较大的应力集中[7],易发生冲击地压事件,因此选取开挖至层间岩柱悬露300 m时的模型进行分析。

在近直立煤层群开采过程中,层间岩柱主要在垂直应力分布中产生较大的应力集中,在水平应力方向分布较均匀,无较大应力集中,因此着重分析垂直应力。不同数值模型切面的整体垂直应力分布如图4所示。

层间岩柱垂直应力主要集中在裸露岩柱底部位置,如图5所示。可看出采用方案1时,岩柱底部开采层的右上方产生了较大的应力集中现象。采用方案2—4时,均有较明显的应力集中下降,且卸压效果依次增强。

为定量分析不同方案的卸压效果,在岩柱的应力集中区布置测线,如图6所示。测量数据如图7所示。可看出采用方案1时层间岩柱垂直应力最大值为18.03 MPa;采用方案2时为13.51 MPa,较方案1降低25.07%;采用方案3时为13.24 MPa,较方案1降低26.57%;采用方案4时为12.76 MPa,较方案1降低29.23%。与未充填相比,充填方案具有明显的卸压效果,开采前该水平的地应力平均值为10 MPa,应力集中系数为1.803,采用方案2—4后为1.276~1.351,应力集中程度显著降低,可有效控制层间岩柱两侧易产生冲击地压巷道的稳定性。

3.1.2 层间岩柱位移分布

在近直立煤层群开采过程中,层间岩柱主要在x轴方向产生较大的位移,因此着重分析层间岩柱x轴方向位移,同时分析顶底板位移。数值模型切面的x轴方向位移如图8所示。

随着分段开采的进行,层间岩柱x轴位移由底部至顶部逐渐增大,如图9所示。层间岩柱位移为负值,表明向左倾倒,即向B1+2煤层倾倒。B1+2煤层底板和B3+6煤层顶板均向采空区移动,呈现中部位移大、两端位移小的分布形式。采用方案1时层间岩柱产生较大位移,倾倒趋势明显;采用方案2—4时有较明显的应力集中下降,卸压效果依次增强,且B1+2煤层底板和B3+6煤层顶板的倾倒滑塌趋势明显下降,稳定效果依次增强[21-22]。

3.2 下一分段(+375~+400 m)煤体稳定性分析

在近直立煤层群+400~+425 m阶段开采过程中,+375~+400 m阶段煤体水平方向产生较大的应力集中,垂直方向无较大应力集中,因此着重分析+375~+400 m阶段煤体的水平应力。数值模型切面的整体水平应力分布如图10所示。

+375~+400 m阶段煤体水平应力分布主要集中在+375~+400 m阶段煤体工作面中部,如图11所示。可看出采用方案1时,在+375~+400 m阶段煤体中部产生较大的应力集中现象;采用方案2—4时均有较明显的应力集中下降,且卸压效果依次增强。

为量化不同方案的卸压效果,分别在B1+2煤层和B3+6煤层+375~+400 m阶段煤体的应力集中区域布置测线。B1+2煤层测量数据如图12所示。可看出采用方案1时层间+375~+400 m阶段煤体水平应力分布最大值为16.97 MPa;采用方案2时为15.64 MPa,较方案1下降7.84%;采用方案3时为15.63 MPa,较方案1下降7.90%;采用方案4时为15.44 MPa,较方案1下降9.02%。与未充填相比,各充填方案均有较大的卸压作用,开采前该水平的水平应力平均值为11 MPa,应力集中系数为1.54,充填后为1.40~1.42,应力集中程度明显下降。

B3+6煤层测量数据如图13所示。采用方案1时+375~+400 m阶段煤体水平应力最大值为18.72 MPa;采用方案2时为16.73 MPa,较方案1下降10.63%;采用方案3时为16.70 MPa,较方案1下降10.79%;采用方案4时为16.41 MPa,较方案1下降12.34%。与未充填相比,各充填方案均有较大的卸压作用,开采前该水平的水平应力平均值为12 MPa,应力集中系数为1.56,开采后应力集中系数为1.37~1.39,应力集中程度明显下降。

4. 充填方案选取

方案1中,B1+2煤层和B3+6煤层按正常的开采顺序依次开采,不采取任何充填措施。随着开采深度增加,逐步在层间岩柱及下一开采分段煤体产生应力集中,容易在工作面回采及巷道掘进布置中发生冲击地压问题,同时引起地表沉陷,环保性较差。

方案2在第一开采分段后使用高强度材料进行充填,为顶底板及层间岩柱提供支撑。除了第一分段外,后续分段均采用普通材料充填。该方案在确保初期开采稳定性的同时,通过减少高强度材料的使用来控制成本。在层间岩柱悬露300 m时,仍对层间岩柱和+375~+400 m阶段煤体的高应力集中区域有较好的卸压效果,且具有良好的经济性。

方案3在+700~+675 m的第一开采分段后,使用高强度材料对采空区进行充填,为现开采分段的顶底板提供支撑。随后对B1+2煤层和B3+6煤层,每隔一分段采用高强度材料充填,其他分段使用普通材料充填。该方案提供了较强的支撑,对层间岩柱和+375~+400 m阶段煤体的高应力集中区域有较好的卸压效果,且能保证煤体随开采活动的进行而保持良好的稳定性。同时,该方案通过间隔充填控制了成本。

方案4在正常开采顺序基础上,对B1+2煤层和B3+6煤层的每一分段采空区进行高强度材料充填。该方案能够对顶底板及层间岩柱提供有效支撑,对层间岩柱和+375~+400 m阶段煤体的高应力集中区域具有最好的卸压效果。但在目前的开采深度中,卸压效果较方案2、方案3无明显提升,且高强度材料成本较高,增加了开采总成本,经济性偏低。

综合考虑,推荐方案3进行充填卸压。在此基础上,结合智能监测手段进行完善。由数值模拟结果可知,随着开采深度增加,在B1+2煤层开采分段层间岩柱侧、B3+6煤层下分段煤体侧产生较大应力集中。因此,可在B1+2煤层本分段巷道向层间岩柱和底板分别进行应力实时监测,在B3+6煤层下一开采分段掘进巷道煤体进行应力实时监测,并针对监测数据进行智能化分析,当监测系统发现高应力区域应力集中系数接近预警值,提前用高强度充填体进行充填,提高充填强度,降低应力集中,防止冲击地压。

5. 结论

1) 近直立煤层群充填卸压后,层间岩柱高应力集中区应力下降。当层间岩柱裸露300 m时,采用充填方案2—4时层间岩柱垂直应力最大值较未充填时分别下降25.07%,26.57%,29.23%。同时下一分段煤体高应力集中区应力下降,B3+6煤层较B1+2煤层卸压效果更明显,采用方案2—4时B3+6煤层水平应力最大值较未充填时分别下降10.63%,10.79%,12.34%。

2) 方案2的充填体强度较低,随着开采深度增加,可能导致结构不稳定,应力重新集中。方案4卸压效果最好,但成本较高。综合考虑卸压效果和经济效益,优先选择间隔充填的方案3。

3) 应用方案3可结合高应力区域实时智能监测技术,当智能监测系统监测到高应力区域应力集中系数超过预警值后,应加强充填,及时支撑层间岩柱,减少层间岩柱及下一分段煤体的应力集中,防止冲击地压发生,同时优化充填工艺,降低充填成本。

-

表 1 样本数量统计

Table 1 Quantity statistics of samples

样本 样本数量 占比/% 正常工况样本 4 986 84.73 自动化后人工调控工况样本 899 15.27 表 2 模型准确率统计

Table 2 Model accuracy statistics

% 算法 训练集准确率 测试集准确率 决策树 92.27 93.75 KNN 91.51 91.82 SVM 93.84 90.82 LR 89.00 90.86 -

[1] 王国法,范京道,徐亚军,等. 煤炭智能化开采关键技术创新进展与展望[J]. 工矿自动化,2018,44(2):5-12. WANG Guofa,FAN Jingdao,XU Yajun,et al. Innovation progress and prospect on key technologies of intelligent coal mining[J]. Industry and Mine Automation,2018,44(2):5-12.

[2] 王国法,庞义辉,任怀伟. 煤矿智能化开采模式与技术路径[J]. 采矿与岩层控制工程学报,2020,2(1):5-19. WANG Guofa,PANG Yihui,REN Huaiwei. Intelligent coal mining pattern and technological path[J]. Journal of Mining and Strata Control Engineering,2020,2(1):5-19.

[3] 王国法,刘峰,庞义辉,等. 煤矿智能化−煤炭工业高质量发展的核心技术支撑[J]. 煤炭学报,2019,44(2):349-357. WANG Guofa,LIU Feng,PANG Yihui,et al. Coal mine intellectualization:the core technology of high quality development[J]. Journal of China Coal Society,2019,44(2):349-357.

[4] 王国法. 煤矿智能化最新技术进展与问题探讨[J]. 煤炭科学技术,2022,50(1):1-27. WANG Guofa. New technological progress of coal mine intelligence and its problems[J]. Coal Science and Technology,2022,50(1):1-27.

[5] 葛世荣,郝尚清,张世洪,等. 我国智能化采煤技术现状及待突破关键技术[J]. 煤炭科学技术,2020,48(7):28-46. GE Shirong,HAO Shangqing,ZHANG Shihong,et al. Status of intelligent coal mining technology and potential key technologies in China[J]. Coal Science and Technology,2020,48(7):28-46.

[6] 王国法,徐亚军,张金虎,等. 煤矿智能化开采新进展[J]. 煤炭科学技术,2021,49(1):1-10. WANG Guofa,XU Yajun,ZHANG Jinhu,et al. New development of intelligent mining in coal mines[J]. Coal Science and Technology,2021,49(1):1-10.

[7] 任怀伟,王国法,赵国瑞,等. 智慧煤矿信息逻辑模型及开采系统决策控制方法[J]. 煤炭学报,2019,44(9):2923-2935. REN Huaiwei,WANG Guofa,ZHAO Guorui,et al. Smart coal mine logic model and decision control method of mining system[J]. Journal of China Coal Society,2019,44(9):2923-2935.

[8] 王国法,任怀伟,赵国瑞,等. 煤矿智能化十大“痛点”解析及对策[J]. 工矿自动化,2021,47(6):1-11. WANG Guofa,REN Huaiwei,ZHAO Guorui,et al. Analysis and countermeasures of ten'pain points' of intelligent coal mine[J]. Industry and Mine Automation,2021,47(6):1-11.

[9] 张帅,任怀伟,韩安,等. 复杂条件工作面智能化开采关键技术及发展趋势[J]. 工矿自动化,2022,48(3):16-25. DOI: 10.13272/j.issn.1671-251x.2021090041 ZHANG Shuai,REN Huaiwei,HAN An,et al. Key technology and development trend of intelligent mining in complex condition working face[J]. Journal of Mine Automation,2022,48(3):16-25. DOI: 10.13272/j.issn.1671-251x.2021090041

[10] 路正雄,郭卫,张帆,等. 基于数据驱动的综采装备协同控制系统架构及关键技术[J]. 煤炭科学技术,2020,48(7):195-205. LU Zhengxiong,GUO Wei,ZHANG Fan,et al. Collaborative control system architecture and key technologies of fully-mechanized mining equipment based on data drive[J]. Coal Science and Technology,2020,48(7):195-205.

[11] ZHANG Lin,WANG Zhongbin,TAN Chao,et al. A fruit fly-optimized kalman filter algorithm for pushing distance estimation of a hydraulic powered roof support through tuning covariance[J]. Applied Sciences,2016,6(10):299. DOI: 10.3390/app6100299

[12] FAN Qigao,LI Wei,WANG Yuqiao,et al. Control strategy for an intelligent shearer height adjusting system[J]. Mining Science & Technology(China),2010,20(6):908-912.

[13] 牛剑峰. 受汽车无人驾驶启发的液压支架智能协同控制[J]. 工矿自动化,2020,46(5):54-56,75. NIU Jianfeng. Intelligent cooperative control of hydraulic support inspired by driveless car[J]. Industry and Mine Automation,2020,46(5):54-56,75.

[14] 王统诚. 液压支架自动化跟机系统研究[D]. 青岛: 山东科技大学, 2018. WANG Tongcheng. Research on hudraulic support automatic system[D]. Qingdao: Shandong University of Science and Technology, 2018.

[15] 刘清,韩秀琪,徐兰欣,等. 综采工作面采煤机和液压支架协同控制技术[J]. 工矿自动化,2020,46(5):43-48. LIU Qing,HAN Xiuqi,XU Lanxin,et al. Cooperative control technology of shear and hydraulic support on fully-mechanized coal mining face[J]. Industry and Mine Automation,2020,46(5):43-48.

[16] 付翔,王然风,赵阳升. 液压支架群组跟机推进行为的智能决策模型[J]. 煤炭学报,2020,45(6):2065-2077. FU Xiang,WANG Ranfeng,ZHAO Yangsheng. Intelligent decision-making model on the of hydraulic supports group advancing behavior to follow shearer[J]. Journal of China Coal Society,2020,45(6):2065-2077.

-

期刊类型引用(7)

1. 邢震. 基于智能矿山综合管控平台的生产协同调度应用. 煤炭工程. 2025(03): 89-95 .  百度学术

百度学术

2. 刘金华. 工业篦筛格栅结构研究与设计改进. 内蒙古煤炭经济. 2024(21): 1-5 .  百度学术

百度学术

3. 陈晓晶. 井工煤矿运输系统智能化技术现状及发展趋势. 工矿自动化. 2022(06): 6-14+35 .  本站查看

本站查看

4. 张雪. 多级带式输送机联合调速系统的优化分析. 机械管理开发. 2021(03): 232-233 .  百度学术

百度学术

5. 李首滨. 煤炭工业互联网及其关键技术. 煤炭科学技术. 2020(07): 98-108 .  百度学术

百度学术

6. 蒋伟,吴高镇. 煤矿主运输煤流线信息支撑系统设计. 工矿自动化. 2018(10): 1-5 .  本站查看

本站查看

7. 刘鸿利. 基于载荷检测的煤矿带式输送机控制系统. 工矿自动化. 2018(10): 81-84 .  本站查看

本站查看

其他类型引用(3)

下载:

下载: