Intelligent fault diagnosis of hoist bearing based on feature transfer learning

-

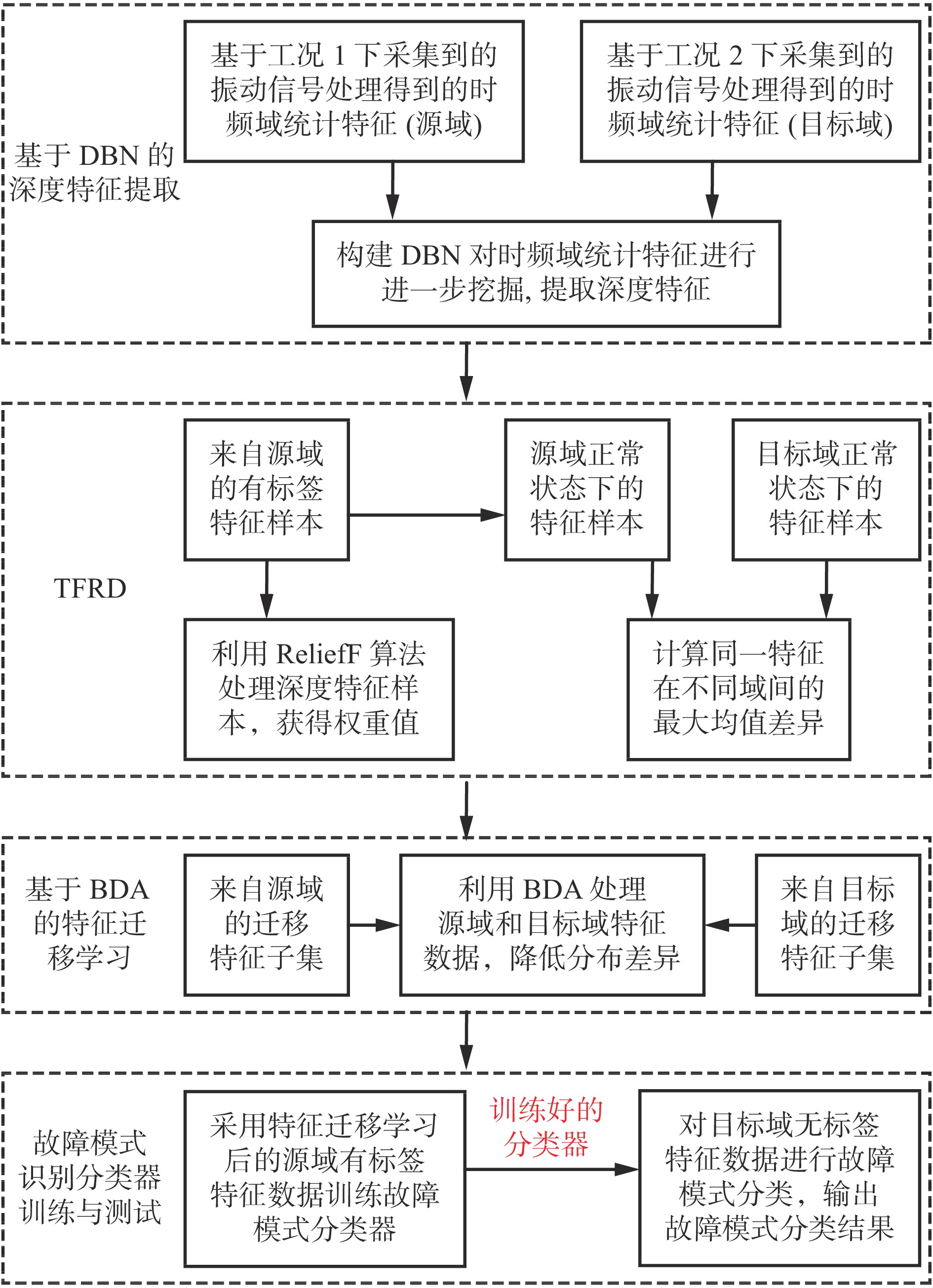

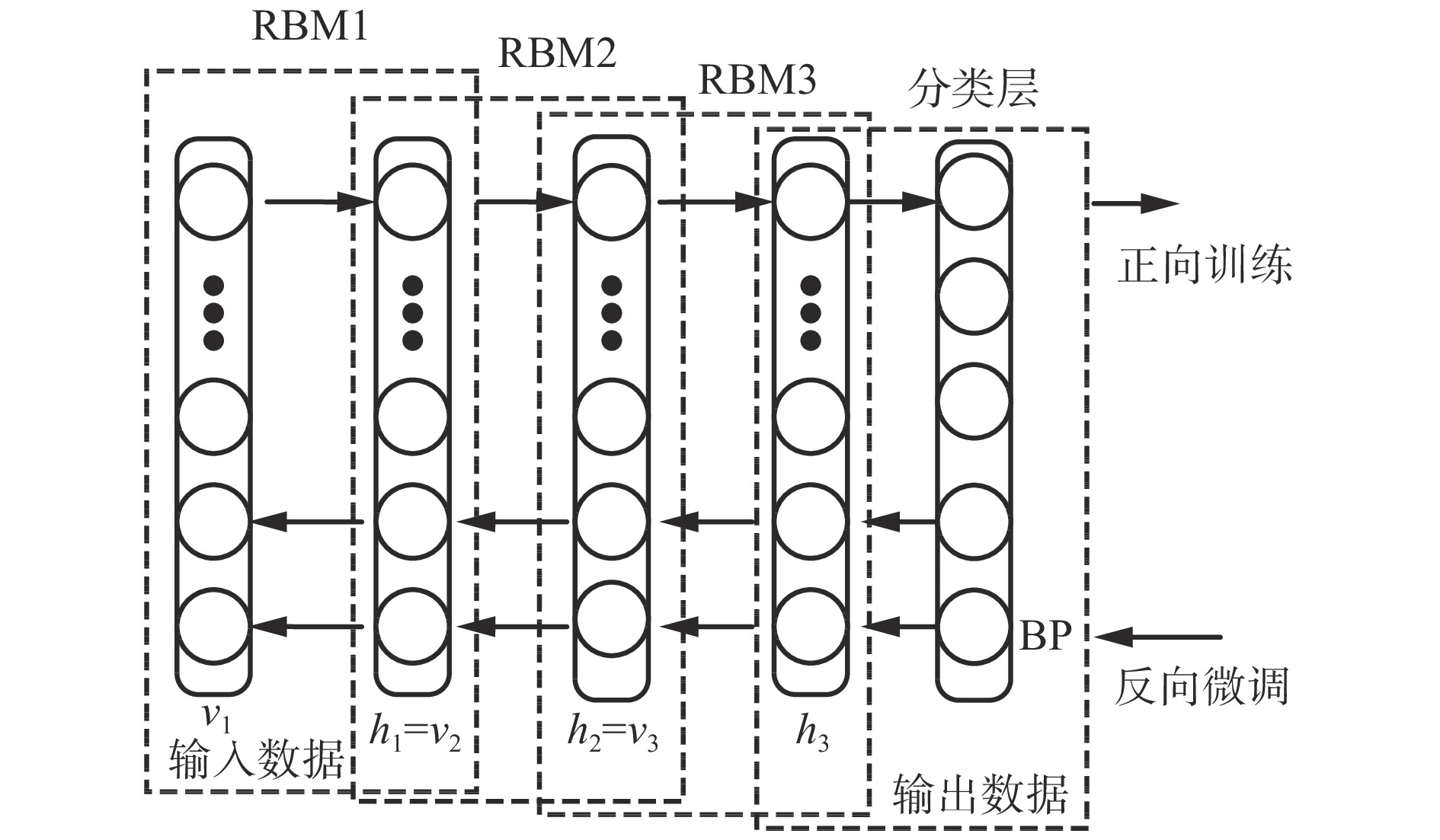

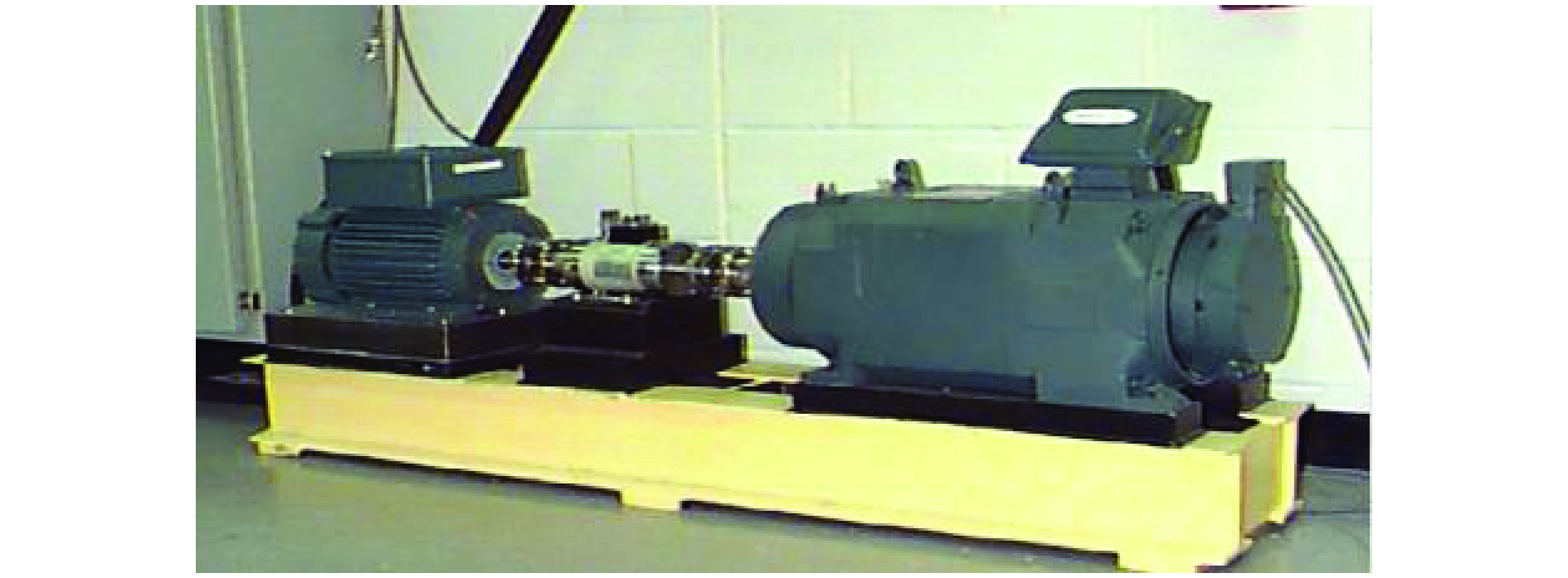

摘要: 针对提升机复杂实际工况导致的现有故障诊断方法准确率低和适应性弱的问题,提出了一种基于深度迁移特征选取(DTF)与平衡分布自适应(BDA)的提升机轴承智能故障诊断方法。对不同工况下的轴承故障信号进行时频分析,提取时域、频域统计特征,采用深度置信网络进行高维深度特征提取。为从高维深度特征集中选取出既有利于故障模式识别,也有利于跨域故障诊断的特征,采用基于ReliefF与域间差异的迁移特征选取(TFRD)方法对各特征的可迁移性进行量化评估,利用TFRD方法对各特征进行类别区分度和域不变性量化评估,采用ReliefF算法处理各类特征数据,获得表征类别区分度的权重值;计算同一特征在不同域间的最大均值差异,构建一种新的特征可迁移性量化指标。基于TFRD 方法,选取特征可迁移性大的深度特征构建特征子集,利用BDA对源域和目标域的特征子集进行分布适应,降低两者间的分布差异。采用源域特征集训练故障模式识别分类器,对目标域样本进行故障识别与分类。采用经典机器学习方法、深度学习方法和迁移学习方法构建了8种故障诊断模型,用于与提出的DTF−BDA故障诊断模型进行故障诊断准确率对比。结果表明:① DTF−BDA故障诊断模型能够取得明显优于其他对比模型的性能,最高故障诊断准确率可达100%。② TFRD方法能有效提高基于迁移学习方法构建的故障诊断模型的性能,与迁移成分分析和联合分布自适应相结合情况下的最高故障诊断准确率分别可达96.46%和97.67%。Abstract: The complex actual working conditions of the hoist causes the problems of low accuracy and weak adaptability of existing fault diagnosis methods. In order to solve these problems, an intelligent fault diagnosis method of hoist bearing based on deep transferable feature selection(DTF) and balance distribution adaptation(BDA) is proposed. The bearing fault signals under different working conditions are subjected to time-frequency analysis. The time and frequency domain's statistical characteristics are extracted. The high-dimensional depth characteristics are extracted by adopting a deep belief network. In order to select features that are beneficial to fault mode identification and cross-domain fault diagnosis from a high-dimensional depth feature set, the transferable feature selection based on ReliefF and differences between domains(TFRD) method is adopted. The method carries out the quantitative evaluation of the transitivity of each feature. The TFRD method carries out the quantitative evaluation on the class discrimination and domain invariance of each feature. The ReliefF algorithm processes various feature data to obtain weight values representing class discrimination. This method calculates the maximum mean discrepancy of the same feature between different domains, and constructs a new quantitative index of feature transferability. Based on the TFRD method, depth features with high feature transferability are selected to construct feature subsets. The balance distribution adaptation is applied to carry out distribution adaptation on the feature subsets of the source domain and the target domain, so as to reduce the distribution difference between the two domains. The source domain feature set is used to train the fault pattern identification classifier, and the target domain samples are used for fault identification and classification. Eight fault diagnosis models are constructed by using the classical machine learning method, deep learning method and transfer learning method. The models are used for comparing the fault diagnosis accuracy with the proposed DTF-BDA fault diagnosis model. The results show the following points. ① The DTF-BDA fault diagnosis model can achieve better performance than other models, and the highest fault diagnosis accuracy can reach 100%. ② The TFRD method can effectively improve the performance of the fault diagnosis model based on the transfer learning method. The highest fault diagnosis accuracy can reach 96.46% and 97.67% respectively when combined with the transfer component analysis and joint distribution adaptation.

-

Keywords:

- mine hoist /

- bearing fault /

- fault diagnosis /

- transfer learning /

- deep features /

- balance distribution adaptation

-

0. 引言

露天矿运输系统在露天矿生产过程中产生的运输费用占矿山运营成本的50%~60%[1-3]。无人驾驶卡车作为新一代人工智能与工程技术相结合的最新产物,近年来不断投入到各大露天矿中进行生产并取得了一定成果[4]。有研究表明,采用无人驾驶卡车代替传统有人驾驶卡车可大大降低露天矿运输成本。因此,研究露天矿无人驾驶卡车运输调度问题不仅可提高企业经济效益、降低能源消耗,而且对实现露天矿无人化和智能化开采具有重要意义[5-6]。与传统露天矿卡车运输调度相比,引入无人驾驶技术后,卡车对自身和环境的感知能力增强,能够为运输调度提供更多数据,使得调度优化模型可以考虑的目标函数和约束条件更为丰富;同时由于其无人化、少人化的管理方式,迫使无人驾驶卡车在运输调度过程中对网络通信有着更高的要求。但从本质上来看,无人驾驶卡车运输调度问题仍是研究运输成本最小化的问题。因此,原有针对有人驾驶卡车运输的调度优化算法仍可迁移至无人驾驶卡车运输调度优化模型的求解中。

近年来,群智能优化算法由于启发机制简单、对初始点不敏感等特点,被广泛应用于各种卡车调度问题。王金亮[7]以运输成本最小化为目标,建立了露天矿多车型卡车调度模型并利用遗传算法进行有效求解,同步实现了卡车利用率最大化和成本费用最小化。张明等[8]构建了露天矿的多目标卡车调度模型,并采用多目标遗传算法求解得到了Pareto最优解集,有效解决了露天矿卡车调度问题。张超等[9]为提高露天矿无人驾驶卡车效率,建立了露天矿无人驾驶卡车最优调度模型,并利用改进蚁群算法求解最优调度模型。王俊栋等[10]考虑装货点和卸货点间的运输成本,构建了露天矿运输调度优化数学模型,并以改进的量子粒子群算法为模型求解方案,一定程度上实现了露天矿卡车的合理运输调度。苏楷等[11]利用改进的果蝇优化算法求解露天矿运输调度优化模型,可有效降低露天矿运输成本,提高露天矿生产效率。此外,灰狼优化(Grey Wolf Optimization,GWO)算法[12]、差分进化算法[13]、鲸鱼优化算法(Whale Optimization Algorithm,WOA)[14]及原子搜索优化(Atom Search Optimization,ASO)算法[15]等群智能优化算法也被应用于求解露天矿卡车运输调度优化模型。上述算法在一定程度上解决了露天矿卡车运输调度问题,但存在收敛精度低和收敛速度慢的问题。

被囊群算法(Tunicate Swarm Algorithm,TSA)是S. Kaur等[16]于2020年提出的一种新型群智能优化算法。该算法在求解优化问题时所需参数少且寻优能力强,被广大学者应用于经济调度[17]、光伏参数优化[18]、电网优化设计[19]、资源分配[20]等工程优化问题中,但目前尚未发现有学者将其应用于求解露天矿无人驾驶卡车运输调度优化模型中。本文在TSA中引入Singer映射和参数位置自适应更新机制,提出了一种改进被囊群算法(Improved Tunicate Swarm Algorithm,ITSA),并将其应用于求解露天矿无人驾驶卡车运输调度优化模型。

1. 露天矿无人驾驶卡车运输调度优化模型

在露天矿实际开采过程中,多个采矿场和破碎站间协同工作,无人驾驶卡车将物料从采矿场运输至1个或多个破碎站进行破碎作业。采矿场到破碎站的运输距离不同,无人驾驶卡车产生的运输费用也不同。因此,本文将露天矿无人驾驶卡车运输调度问题看作是寻求卡车最小运输费用的问题。

在露天矿无人驾驶卡车运输过程中,无人驾驶卡车作业状态可简单分为空运、等装、装车、重运、等卸、卸车及故障7种。假设无人驾驶卡车从第i(i=1,2,…,I,I为采矿场数量)个采矿场

${{\text{M}}_i}$ 装车到第$j $ (j=1,2,…,J,J为破碎站数量)个破碎站${{\text{N}}_j}$ 卸车再回到采矿场${{\text{M}}_i}$ 等装为1次完整的运输调度过程,则该过程中产生的运输费用为燃油费用、固定启用费用、故障维修费用及网络基站建设与维护费用之和。(1) 燃油费用。在1次调度过程中产生的燃油费用z1为无人驾驶卡车空运、重运及卸车时所用燃油费用之和,即

$$ {{\textit{z}}_1} = \sum\limits_{i = 1}^I {\sum\limits_{j = 1}^J {\sum\limits_{k = 1}^K {[ {{P_1}({x_{ij1}} + {x_{ij2}}){d_{ij}}y_{ij}^{{{\rm{T}}_k}} + {P_1}{x_{ij3}}} ]} } } $$ (1) 式中:

${P_1}$ 为每辆无人驾驶卡车的单位燃油成本;${x_{ij1}}$ 为无人驾驶卡车空运状态下单位距离耗油量;${x_{ij2}}$ 为无人驾驶卡车重运状态下单位距离耗油量;${d_{ij}}$ 为无人驾驶卡车完成1次运输调度的距离,即无人驾驶卡车从采矿场${{\text{M}}_i}$ 装车到破碎站${{\text{N}}_j}$ 卸车再回到采矿场${{\text{M}}_i}$ 等装的距离;$y_{ij}^{{{\rm{T}}_k}}$ 为决策变量,$y_{ij}^{{{\rm{T}}_k}} = 1$ 表示第k(k=1,2,…,K,K为无人驾驶卡车数量)辆无人驾驶卡车Tk从采矿场${{\text{M}}_i}$ 到破碎站${{\text{N}}_j}$ 进行作业,$y_{ij}^{{{\rm{T}}_k}} = 0$ 表示第k辆无人驾驶卡车Tk未从采矿场${{\text{M}}_i}$ 到破碎站${{\text{N}}_j}$ 进行作业;${x_{ij3}}$ 为无人驾驶卡车卸车状态下耗油量。(2) 固定启用费用。由于无人驾驶卡车的固定启用费用与运输距离和装载量无关,所以在1次完整运输调度过程中产生的固定启用费用为

$$ {{\textit{z}}_2} = \sum\limits_{i = 1}^I {\sum\limits_{j = 1}^J {\sum\limits_{k = 1}^K {{P_2}y_{ij}^{{{\rm{T}}_k}}} } } $$ (2) 式中

${P_2}$ 为每辆无人驾驶卡车的固定启用费用。(3) 故障维修费用。在整个运输调度过程中,每辆无人驾驶卡车在任一状态下都可能发生故障,则故障维修费用为

$$ {{\textit{z}}_3} = \sum\limits_{i = 1}^I {\sum\limits_{j = 1}^J {\sum\limits_{k = 1}^K {{P_3}y_{ij}^{{{\rm{T}}_k}}} } } $$ (3) 式中

${P_3}$ 为每辆无人驾驶卡车的故障维修费用。(4) 网络基站建设与维护费用。由于无人驾驶卡车没有人员操控,卡车运输调度几乎全靠网络进行信息交互和共享,所以相对于有人驾驶卡车运输调度,无人驾驶卡车运输调度增加了网络基站建设与维护费用。网络基站建设费用为一次性的固定费用;网络维护费用与网络基站建设时间长短及环境天气有关。假设网络维护费用随着调度的进行呈非线性递增趋势,则在1次完整运输调度过程中产生的网络基站建设与维护费用为

$$ {{\textit{z}}_4} = {P_4} + \ln({t}/{\min}) $$ (4) 式中:

${P_4}$ 为网络基站建设费用;$t$ 为完整完成1次运输调度作业所用时间。由于无人驾驶卡车由电脑控制,其速度保持不变,所以可由无人驾驶卡车行驶的平均速度和路程计算

$t$ ,即$$ t = \sum\limits_{i = 1}^I {\sum\limits_{j = 1}^J {\sum\limits_{k = 1}^K {{P_5}\frac{{{d_{ij}}}}{{\overline v _{ij}^{{{\rm{T}}_k}}}}} } } $$ (5) 式中:

${P_5}$ 为网络维护费用;$\overline v _{ij}^{{{\rm{T}}_k}}$ 为第k辆无人驾驶卡车Tk完整完成1次运输调度作业的平均速度。将式(5)代入式(4),得

$$ {{\textit{z}}_4} = {P_4} + \ln \left[ {\sum\limits_{i = 1}^I} {\sum\limits_{j = 1}^J} {\sum\limits_{k = 1}^K} {(P_5/元)} \left( \frac{{d_{ij}}}{{\overline v _{ij}^ {{{\rm{T}}_k}} } } \Bigg/{\min}\right) \right]$$ (6) 无人驾驶卡车在1次完整运输调度过程中产生的运输费用

$Z = {z_1} + {z_2} + {z_3} + {z_4}$ 。因此,露天矿无人驾驶卡车运输调度优化模型为$$ \begin{split} \min \;Z =& \min ({{\textit{z}}_1} + {{\textit{z}}_2} + {{\textit{z}}_3} + {{\textit{z}}_4})= \hfill \\& \min \left\{ {\sum\limits_{i = 1}^I {\sum\limits_{j = 1}^J {\sum\limits_{k = 1}^K {\left[ {{P_1}({x_{ij1}} + {x_{ij2}}){d_{ij}}y_{ij}^{{{\rm{T}}_k}} + {P_1}{x_{ij3}}} \right]} } } } \right.+ \hfill \\& \sum\limits_{i = 1}^I {\sum\limits_{j = 1}^J {\sum\limits_{k = 1}^K {{P_2}y_{ij}^{{{\rm{T}}_k}}} } } + \sum\limits_{i = 1}^I {\sum\limits_{j = 1}^J {\sum\limits_{k = 1}^K {{P_3}y_{ij}^{{{\rm{T}}_k}}} } } + \hfill \\& \left. { {P_4} + \ln \left[ {\sum\limits_{i = 1}^I} {\sum\limits_{j = 1}^J} {\sum\limits_{k = 1}^K} {(P_5/元)} \left(\frac{{{d_{ij}}}}{{\overline v_{ij}^ {{{\rm{T}}_k}} } }\Bigg/\min \right) \right]} \right\} \\[-20pt] \end{split} $$ (7) $$ {\text{s}}{\text{.}}\;{\text{t}}{\text{.}}\;\;\;\;\sum\limits_{i = 1}^I {\sum\limits_{j = 1}^J {{C_k}y_{ij}^{{{\rm{T}}_k}}} } \leqslant \frac{{{Q_i}}}{S}\;\;\;\;\;\;\;\;\;\; $$ (8) $$ \sum\limits_{i = 1}^I {\sum\limits_{k = 1}^K {{C_k}y_{ij}^{{{\rm{T}}_k}}} } \leqslant \frac{{{g_j}}}{S} $$ (9) $$ \sum\limits_{i = 1}^I {\sum\limits_{j = 1}^J {\sum\limits_{k = 1}^K {y_{ij}^{{{\rm{T}}_k}}} } } \leqslant K $$ (10) $$\;\; \sum\limits_{i = 1}^I {y_{ij}^{{{\rm{T}}_k}}} + \sum\limits_{j = 1}^J {y_{ij}^{{{\rm{T}}_k}}} = 0 $$ (11) $$ \sum\limits_{i = 1}^I {y_{ij}^{{{\rm{T}}_k}}} - \sum\limits_{j = 1}^J {y_{ji}^{{{\rm{T}}_k}}} = 0 $$ (12) $$ y_{ij}^{{{\rm{T}}_k}} = {{\{ 0,1 \} }} $$ (13) 式中:

${C_k}$ 为第k辆无人驾驶卡车Tk的装载量;${Q_i}$ 为采矿场${{\text{M}}_i}$ 的物料总开采量;S为1个目标生产计划中发生的无人驾驶卡车调度总次数;${g_j}$ 为破碎站${{\text{N}}_j}$ 的物料总破碎量;$y_{ji}^{{{\rm{T}}_k}}$ 为决策变量,$y_{ji}^{{{\rm{T}}_k}} = 1$ 表示第k辆无人驾驶卡车Tk从破碎站${{\text{N}}_j}$ 回到采矿场${{\text{M}}_i}$ 进行作业,$y_{ji}^{{{\rm{T}}_k}} = 0$ 表示第k辆无人驾驶卡车Tk未从破碎站${{\text{N}}_j}$ 回到采矿场${{\text{M}}_i}$ 进行作业。式(8)和式(9)表示无人驾驶卡车单次运输的物料量不超过采矿场1次开采量和破碎站1次破碎量;式(10)表示1次运输调度过程中使用的无人驾驶卡车不超过当次使用的卡车总数;式(11)和式(12)表示在整个运输调度过程中,每辆无人驾驶卡车不能从一个采矿场到另一个采矿场且每次完成破碎作业后必须回到原来的采矿场进行作业;式(13)表示无人驾驶卡车是否完整完成1次运输调度作业。

2. 基于Singer映射和参数位置自适应更新的ITSA

2.1 TSA

TSA是受被囊动物觅食行为启发,模拟被囊动物喷射推进和群体行为的一种群智能优化算法。为对被囊动物的喷射推进和群体行为进行数学建模,被囊动物应满足4个基本条件:避免被囊间冲突;向最佳被囊位置方向移动;向最佳被囊位置靠拢;群体行为。

(1) 避免被囊间冲突。计算新的被囊位置:

$$ {\boldsymbol{A}} = \frac{{\boldsymbol{G}}}{{\boldsymbol{M}}} $$ (14) $$ {\boldsymbol{G}} = {c_2} + {c_3} - {\boldsymbol{F}} $$ (15) $$ {\boldsymbol{F}} = 2{c_1} $$ (16) $$ {\boldsymbol{M}} = \left\lfloor {{{\boldsymbol{H}}_{\min }} + {c_1}\left( {{{\boldsymbol{H}}_{\max }} - {{\boldsymbol{H}}_{\min }}} \right)} \right\rfloor $$ (17) 式中:G为重力;M为被囊间的社会力量;

${c_1}$ —${c_3}$ 为[0,1]区间的随机数;F为深海水流平流;Hmin,Hmax分别为进行社交互动的初始速度和辅助速度。(2) 向最佳被囊位置方向移动。在避免被囊间冲突后,种群中的每个被囊都向最佳被囊位置方向移动。

$$ {\boldsymbol{B}} = \left| {{\boldsymbol{U}} - r{\boldsymbol{L}}(n)} \right| $$ (18) 式中:B为食物与被囊间的距离;U为食物的位置;

$r$ 为随机数;L(n)为被囊的位置;n为当前迭代次数。(3) 向最佳被囊位置靠拢。更新后的被囊位置为

$$ {\boldsymbol{L}}(n*) = \left\{ \begin{gathered} {\boldsymbol{U}} + {\boldsymbol{AB}}\qquad r \geqslant 0.5 \hfill \\ {\boldsymbol{U}} - {\boldsymbol{AB}}\qquad r < 0.5 \hfill \\ \end{gathered} \right. $$ (19) (4) 群体行为。为模拟被囊群群体行为的数学模型,TSA保存前2个最优解,然后根据最佳被囊位置更新其余被囊个体位置。该行为的数学模型定义为

$$ {\boldsymbol{L}}(n + 1) = \frac{{{\boldsymbol{L}}(n) + {\boldsymbol{L}}(n + 1)}}{{2 + {c_1}}} $$ (20) 2.2 ITSA

传统TSA存在全局勘探和局部开采能力不平衡的问题,本文从种群初始化、参数位置更新2个方面对TSA进行改进。

2.2.1 基于Singer映射的种群初始化

在群智能优化算法中,初始种群在解空间中的分布对算法求解最优值具有极大的约束作用[21]。初始种群在解空间中分布越均匀,算法搜索到最优值的概率越大。混沌映射策略因其遍历性、非重复性等特点被广泛用于群智能优化算法的初始种群生成中。因此,为增强被囊群在整个解空间的分布性,本文引入Singer映射代替TSA中的随机搜索策略对被囊群进行初始化。Singer映射的迭代公式为[22]

$$ \begin{split} {\varphi _{n + 1}} =& \mu \left( {7.86{\varphi _n} - 23.31\varphi _n^2} \right) +\hfill \\& \mu \left( {28.75\varphi _n^3 - 13.302\;875\varphi _n^4} \right) \end{split} $$ (21) 式中:

${\varphi _n}$ ,${\varphi _{n + 1}}$ 分别为第n次、第n+1次迭代值;$\;\mu $ 为常数,$\;\mu \in (0.9,1.08)$ 。为验证Singer映射生成的初始被囊群相对于随机搜索和其他常见混沌映射[22]具有更好的性能,本文对随机搜索、Tent映射、Gauss映射和Singer映射生成的初始被囊群位置进行对比,如图1所示。可看出,随机搜索、Tent映射和Gauss映射生成的初始被囊群在解空间中的分布更均匀,但Singer映射更有助于提高算法的收敛性能,加快算法在迭代初期的搜索速度。当初始被囊群在空间中的分布均匀时,在各个位置上的被囊搜索最优解均保持相同的迭代速度;而采用Singer映射生成的初始被囊群进行搜索时,由于在上边界分布的被囊个体更多,算法在初始迭代时很快便能对上边界进行遍历,能较快降低解空间大小,对后期算法求解最优值效果更佳。

2.2.2 参数位置自适应更新

在标准的TSA中,影响算法性能的重要因素是被囊群的位置更新方式,而被囊个体位置的更新由个体位置(当前和上一代个体位置)及[0,1]区间的随机参数

${c_1}$ 决定。为提高TSA性能,本文提出一种新的参数位置自适应更新策略来平衡TSA的全局勘探和局部开采能力。对于被囊个体位置,由式(19)可知,当生成的随机数

$r \geqslant 0.5$ 时,被囊个体远离当前最佳被囊个体去搜索全部解空间,其目的是使TSA跳出局部最优,从而增强算法的全局搜索能力。为增强算法搜索全局最优值的能力,本文增大当前被囊搜索步长以增强算法逃逸极值能力。式(19)可重新定义为$$ {\boldsymbol{L}}(n*) = \left\{ \begin{gathered} {\boldsymbol{U}} + 2{c_3}{\boldsymbol{AB}}\qquad r \geqslant 0.5 \hfill \\ {\boldsymbol{U}} - {\boldsymbol{AB}}\qquad \quad\; r < 0.5 \hfill \\ \end{gathered} \right. $$ (22) 对于随机参数

${c_1}$ ,由式(20)可知,${c_1}$ 与个体位置呈反比关系:${c_1}$ 越大,个体位置更新步长越小,越有利于算法的局部开采能力;${c_1}$ 越小,个体位置更新步长越大,越有利于算法的全局勘探能力。但由于标准被囊群使用的${c_1}$ 是随机参数,使得算法在计算被囊位置时是随机波动的,没有很好地平衡算法的全局勘探和局部开采能力。针对上述问题,本文引入一种自适应权重因子

$\omega (n)$ 代替随机参数${c_1}$ 。$$ \omega (n) = \cos \left( {\frac{{\text{π}}n}{N/2}} \right) - {{\text{exp}}({ - \alpha n}}) $$ (23) 式中:

$N$ 为最大迭代次数;$\alpha $ 为控制自适应权值因子衰减和上升的参数,本文取0.25。因此,新的被囊群群体行为可重新定义为

$$ {\boldsymbol{L}}(n + 1) = \frac{{{\boldsymbol{L}}(n) + {\boldsymbol{L}}(n + 1)}}{{2 + \omega \left( n \right)}} $$ (24) 为验证自适应权重因子相对于随机参数对算法具有更好的性能,分别利用随机参数和自适应权重因子生成函数值,如图2所示。可看出利用随机参数生成的函数值具有不确定性,对算法性能无显著影响;自适应权重因子对算法性能的影响可分为2个阶段,在自适应权重因子非线性递减阶段,TSA先勘探再开采,在自适应权重因子非线性递增阶段,TSA先开采再勘探。因此,采用自适应权重因子代替随机参数能更好地体现算法全局勘探和局部开采能力。

2.3 ITSA流程

ITSA流程如图3所示。

3. 仿真实验及结果分析

3.1 ITSA性能分析

为验证ITSA具有更好的寻优和收敛性能,与GWO,WOA,ASO,TSA进行对比分析,不同群智能优化算法在6个基准函数(3个单峰基准函数和3个多峰基准函数)下进行30次独立重复实验,得到的基准函数寻优结果见表1,寻优收敛曲线如图4所示。

表 1 不同群智能优化算法的基准函数寻优结果Table 1. Benchmark function optimization results of different swarm intelligence optimization algorithms函数 评价指标 GWO WOA ASO TSA ITSA F1(sphere) 平均值 3.62×10−70 4.20×10−166 2.02×10−23 1.72×10−51 3.64×10−250 标准差 1.04×10−69 0 1.57×10−23 8.53×10−51 0 F2(schwefel 2.22) 平均值 6.08×10−41 1.81×10−107 4.89×10−11 1.29×10−31 6.04×10−131 标准差 7.22×10−41 9.56×10−107 4.71×10−11 1.16×10−31 2.43×10−130 F3(schwefel 1.2) 平均值 5.90×10−19 9.93×103 2.21×102 7.66×10−16 6.28×10−213 标准差 2.17×10−18 5.85×103 1.33×102 3.58×10−15 0 F4(griewank) 平均值 3.36×10−3 8.10×10−3 3.36×10−3 8.24×10−3 0 标准差 7.20×10−3 2.62×10−2 7.15×10−3 1.36×10−2 0 F5(ackley) 平均值 1.28×10−14 3.85×10−15 3.28×10−12 2.04 4.44×10−15 标准差 2.72×10−15 2.30×10−15 1.83×10−12 1.48 0 F6(weierstrass) 平均值 0 0 3.26×10−3 2.13×10−15 0 标准差 0 0 1.30×10−2 4.63×10−15 0 由表1和图4可知,从整体来看,ITSA相对于其他4种群智能优化算法具有更好的收敛精度、收敛速度和稳定性能。在单峰基准函数(F1,F2,F3)上,ITSA的各项评价指标远优于其他4种算法,表明ITSA具有更好的局部开采能力。在多峰基准函数(F4,F5,F6)上,ITSA的各项评价指标除在F5上的平均值上略低于WOA外,在其他基准函数上都表现出更好的寻优性能,表明ITSA具有更好的全局勘探能力。

可见,ITSA相较于其他4种算法很好地平衡了算法寻优过程中的全局勘探和局部开采能力。另外通过6个基准函数的寻优结果及收敛曲线证明了ITSA具有更好的可靠性和鲁棒性。

3.2 露天矿运输调度实例分析

为验证本文建立的无人驾驶卡车运输调度优化模型及ITSA在实际应用场景中求解模型的有效性,以胜利露天煤矿实际无人驾驶卡车运输调度数据为例,将ITSA应用于求解露天矿无人驾驶卡车运输调度优化模型,并与GWO,WOA,ASO,TSA 4种群智能优化算法进行对比分析。

本文研究的无人驾驶卡车仅在露天矿中某一封闭区域内进行生产,在该区域内包含8个采矿场和1个破碎站,每个采矿场到破碎站均有3条路线,不同路线距离见表2。每辆无人驾驶卡车的装载量

${C_k} = 100$ t;平均车速$\overline v_{ij}^{{{\rm{T}}_k}} = 30$ km/h;无人驾驶卡车在空运状态下单位距离耗油量${x_{ij1}} = 0.26{\text{ L}}/({\rm{km}}\cdot{\text{t}} )$ ,重运状态下单位距离耗油量${x_{ij2}} = 0.54{\text{ L}} / {({\text{km}}\cdot {\text{t}})}$ ,卸车状态下耗油量${x_{ij3}} =0.42{\text{ L}} / {({\text{km}}\cdot {\text{t}})}$ ;每辆无人驾驶卡车单位燃油成本${P_1} = 8.72$ 元/L,固定启用费用P2 = 24元,故障维修费用${P_3} = 5\;000$ 元;网络基站建设费用${P_4}$ 为定值,在求解运输调度优化模型时不予考虑。表 2 采矿场至破碎站不同路线距离Table 2. Route distance between mining station and crushing stationkm 采矿场 采矿场至破碎站距离 路线1 路线2 路线3 M1 3.593 3.612 3.485 M2 2.217 2.322 2.107 M3 1.676 1.602 1.701 M4 3.457 3.552 3.388 M5 3.437 3.306 3.521 M6 3.325 3.232 3.476 M7 3.072 2.998 3.102 M8 3.585 3.655 3.475 文中所有求解算法的初始种群个数均设置为100,算法迭代次数均设置为200次。以露天矿无人驾驶卡车运输调度优化模型的目标函数(式(7))作为适应度函数,利用Matlab2020b对模型进行仿真求解,在调用相同数量的无人驾驶卡车进行1次完整运输调度作业后,得到GWO,WOA,ASO,TSA,ITSA的模型求解结果(表3)和迭代收敛曲线(图5)。

表 3 不同群智能优化算法下模型求解结果Table 3. Model solution results under different swarm intelligence optimization algorithms算法 最小运输费用/元 卡车运输距离/km GWO 8 360.317 42.356 WOA 8 586.490 45.751 ASO 8 806.126 46.861 TSA 8 535.574 43.362 ITSA 8 248.042 41.936 由表3可知,利用ITSA求解得到的模型结果最佳;与ASO求解结果相比,利用ITSA求解得到的最小运输费用减少了558.084元,卡车运输距离减少了4.925 km。

从图5可看出,ITSA在求解模型时具有更快的收敛速度和收敛精度。这是由于ITSA在迭代过程中采用Singer映射增强了生成的初始种群对解空间的探索能力,加快了迭代初期被囊动物靠近食物的速度;同时采用自适应参数代替随机参数对被囊动物位置进行自适应扰动,不仅促使被囊动物更快接近食物,还提高了被囊动物向四周搜索食物的可能。

4. 结论

(1) 针对露天矿无人驾驶卡车运输调度问题,从卡车燃油费用、固定启用费用、故障维修费用及网络基站建设与维护费用4个方面,构建了露天矿无人驾驶卡车运输调度优化模型。

(2) 针对TSA全局勘探与局部开采能力不平衡的问题,引入Singer映射和参数位置自适应更新机制平衡TSA的局部开采和全局勘探能力,提出了ITSA。通过仿真验证了ITSA相较于其他群智能优化算法(GWO,WOA,ASO,TSA)具有更高的寻优性能和鲁棒性。

(3) 将ITSA用于求解露天矿无人驾驶卡车运输调度优化模型,不仅提高了算法收敛精度和收敛速度,而且减少了卡车运输费用和运输距离。

【编者按】机械设备是矿山生产运行的基础,其结构复杂,工况环境多变。随着智慧矿山的提出,煤矿对于矿山机械设备的安全性、可靠性及经济性等方面提出了更高的要求,加强矿山机械设备的状态监测与故障诊断成为矿山机械设备安全、高效和稳定运行的基础条件。为进一步总结、交流我国矿山机械设备健康状态监测与故障诊断技术最新进展,《工矿自动化》特邀安徽理工大学郭永存教授担任专题客座主编,胡坤、姜阔胜和马天兵教授担任客座副主编,于2022年第9期策划出版“矿山机械设备健康状态监测与故障诊断技术及应用”专题。在专题刊出之际,衷心感谢各位专家学者的大力支持! -

表 1 凯斯西储大学轴承故障数据集

Table 1 Bearing fault dataset of Case Western Reserve University

轴承状态 缺陷尺

寸/cm不同轴承工况下的样本数 类别标签 域1 域2 域3 域4 正常状态 0 60 60 60 60 1 滚动体缺陷 0.017 78 60 60 60 60 2 0.035 56 60 60 60 60 3 0.053 34 60 60 60 60 4 0.071 12 60 60 60 60 5 内圈缺陷 0.017 78 60 60 60 60 6 0.035 56 60 60 60 60 7 0.053 34 60 60 60 60 8 0.071 12 60 60 60 60 9 外圈缺陷 0.017 78 60 60 60 60 10 0.035 56 60 60 60 60 11 0.053 34 60 60 60 60 12 表 2 不同故障诊断模型在4个任务下的故障诊断准确率对比

Table 2 Comparison of fault diagnosis accuracy of different fault diagnosis models under 4 fault diagnosis tasks

% 故障模型 故障诊断准确率 任务1 任务2 任务3 任务4 FS−SVM 95.00 73.13 87.50 78.96 FS−KNN 96.88 82.50 90.13 85.00 FS−DBN−Softmax 85.21 85.63 82.50 80.13 FS−DAE−Softmax 59.17 53.96 53.33 51.67 FS−TCA−SVM 77.50 78.75 72.67 76.13 FS−JDA−SVM 83.33 81.67 79.17 77.50 FS−TFRD−TCA 96.88 96.67 95.42 95.00 FS−TFRD−JDA 98.13 98.96 97.71 97.08 DTF−BDA 100.00 100.00 100.00 100.00 表 3 不同故障诊断模型实验结果

Table 3 Experimental results of different fault diagnosis models

可迁移特征

选取数故障诊断准确率/% FS−TFRD−TCA FS−TFRD−JDA DTF−BDA 任务1 任务2 任务3 任务4 任务1 任务2 任务3 任务4 任务1 任务2 任务3 任务4 20 66.04 67.08 60.67 63.17 68.67 65.83 61.67 60.50 71.33 69.83 70.33 68.17 40 71.67 73.13 66.83 68.50 74.50 73.17 72.50 71.33 77.50 76.67 75.00 74.83 60 79.79 81.88 76.00 78.67 80.00 81.67 80.33 79.29 83.33 82.67 82.67 82.50 80 83.54 86.04 82.67 84.50 89.83 87.00 87.50 88.13 91.67 92.00 92.50 93.13 100 88.96 88.33 84.83 86.50 95.17 96.83 94.83 94.50 99.50 99.17 99.67 99.50 120 95.00 95.63 91.33 89.17 97.67 96.00 97.50 96.33 98.33 98.17 99.13 98.67 140 96.46 96.00 96.33 95.50 95.67 95.17 94.83 94.33 96.67 96.50 97.67 96.46 160 89.38 92.67 86.50 84.83 88.00 86.83 89.33 87.00 94.83 93.33 95.50 94.83 180 80.83 82.50 76.33 82.67 84.33 82.50 86.17 84.67 92.17 91.50 93.13 92.67 200 77.50 78.75 72.67 76.13 83.33 81.67 79.17 77.50 88.75 86.46 83.75 82.08 -

[1] 李娟莉,闫方元,梁思羽,等. 基于卷积神经网络的矿井提升机制动系统故障诊断方法[J]. 太原理工大学学报,2022,53(3):524-530. LI Juanli,YAN Fangyuan,LIANG Siyu,et al. Fault diagnosis method of mine hoist braking system based on convolutional neural network[J]. Journal of Taiyuan University of Technology,2022,53(3):524-530.

[2] 康守强,刘旺辉,王玉静,等. 基于深度在线迁移的变负载下滚动轴承故障诊断方法[J]. 控制与决策,2022,37(6):1521-1530. KANG Shouqiang,LIU Wanghui,WANG Yujing,et al. Fault diagnosis method of rolling bearing under varying loads based on deep online transfer[J]. Control and Decision,2022,37(6):1521-1530.

[3] 丁恩杰,俞啸,廖玉波,等. 基于物联网的矿山机械设备状态智能感知与诊断[J]. 煤炭学报,2020,45(6):2308-2319. DOI: 10.13225/j.cnki.jccs.zn20.0340 DING Enjie,YU Xiao,LIAO Yubo,et al. Key technology of mine equipment state perception and online diagnosis under Internet of things[J]. Journal of China Coal Society,2020,45(6):2308-2319. DOI: 10.13225/j.cnki.jccs.zn20.0340

[4] 张梅,许桃,孙辉煌,等. 基于模糊故障树和贝叶斯网络的矿井提升机故障诊断[J]. 工矿自动化,2020,46(11):1-5,45. DOI: 10.13272/j.issn.1671-251x.17562 ZHANG Mei,XU Tao,SUN Huihuang,et al. Fault diagnosis of mine hoist based on fuzzy fault tree and Bayesian network[J]. Industry and Mine Automation,2020,46(11):1-5,45. DOI: 10.13272/j.issn.1671-251x.17562

[5] 王保勤. 基于一维卷积神经网络的提升机轴承故障诊断方法研究[J]. 矿山机械,2021,49(9):29-34. DOI: 10.3969/j.issn.1001-3954.2021.09.007 WANG Baoqin. Research on fault diagnosis method for hoist bearing based on one-dimensional convolutional neural network[J]. Mining & Processing Equipment,2021,49(9):29-34. DOI: 10.3969/j.issn.1001-3954.2021.09.007

[6] 刘旭,朱宗玖,杨明亮. 基于小波包与隐马尔可夫的矿井提升机主轴故障诊断[J]. 煤炭技术,2022,41(1):214-216. LIU Xu,ZHU Zongjiu,YANG Mingliang. Fault diagnosis of mine hoist spindle based on wavelet packet and HMM[J]. Coal Technology,2022,41(1):214-216.

[7] 马辉,车迪,牛强,等. 基于深度神经网络的提升机轴承故障诊断研究[J]. 计算机工程与应用,2019,55(16):123-129,184. DOI: 10.3778/j.issn.1002-8331.1903-0010 MA Hui,CHE Di,NIU Qiang,et al. Research on fault diagnosis of hoisting bearing based on deep neural network[J]. Computer Engineering and Applications,2019,55(16):123-129,184. DOI: 10.3778/j.issn.1002-8331.1903-0010

[8] 俞啸,范春旸,董飞,等. 基于EMD与深度信念网络的滚动轴承故障特征分析与诊断方法[J]. 机械传动,2018,42(6):157-163. DOI: 10.16578/j.issn.1004.2539.2018.06.033 YU Xiao,FAN Chunyang,DONG Fei,et al. Fault feature analysis and diagnosis method of rolling bearing based on empirical mode decomposition and deep belief network[J]. Journal of Mechanical Transmission,2018,42(6):157-163. DOI: 10.16578/j.issn.1004.2539.2018.06.033

[9] 廖玉波,俞啸,李伟生,等. 基于深度置信网络的旋转机械迁移故障诊断[J]. 机电工程,2022,39(2):193-201. DOI: 10.3969/j.issn.1001-4551.2022.02.008 LIAO Yubo,YU Xiao,LI Weisheng,et al. Transfer fault diagnosis for rotating machinery based on deep belief network[J]. Journal of Mechanical & Electrical Engineering,2022,39(2):193-201. DOI: 10.3969/j.issn.1001-4551.2022.02.008

[10] 黄定洪. 基于深度置信网络的旋转机械设备故障诊断方法研究[D]. 武汉: 武汉理工大学, 2020. HUANG Dinghong. Research on fault diagnosis method of rotating machinery equipment based on deep belief networks[D]. Wuhan: Wuhan University of Technology, 2020.

[11] 丁思凡,王锋,魏巍. 一种基于标签相关度的Relief 特征选择算法[J]. 计算机科学,2021,48(4):91-96. DOI: 10.11896/jsjkx.200800025 DING Sifan,WANG Feng,WEI Wei. Relief feature selection algorithm based on label correlation[J]. Computer Science,2021,48(4):91-96. DOI: 10.11896/jsjkx.200800025

[12] 董飞. 基于数据驱动的滚动轴承故障诊断研究[D]. 徐州: 中国矿业大学, 2018. DONG Fei. Research on rolling bearing fault diagnosis based on data-driven[D]. Xuzhou: China University of Mining and Technology, 2018.

[13] WANG Jindong, CHEN Yiqiang, HAO Shuji, et al. Balanced distribution adaptation for transfer learning[EB/OL]. [2022-05-16]. https://ieeexplore.ieee.org/document/82156132017.

[14] 范春旸. 基于多源信息融合的井下皮带机驱动电机状态识别方法研究[D]. 徐州: 中国矿业大学, 2019. FAN Chunyang. Research on state recognition method of driving motor of mine belt conveyor based on multi-source information fusion[D]. Xuzhou: China University of Mining and Technology, 2019.

[15] YU Xiao,DONG Fei,DING Enjie,et al. Rolling bearing fault diagnosis using modified LFDA and EMD with sensitive feature selection[J]. IEEE Access,2018,6:3715-3730. DOI: 10.1109/ACCESS.2017.2773460

-

期刊类型引用(29)

1. 高如新,杜亚博,常嘉浩. 基于改进YOLOX-S的轻量化煤矸石检测方法研究. 河南理工大学学报(自然科学版). 2024(04): 133-140 .  百度学术

百度学术

2. 黄可,樊玉萍,董宪姝,马晓敏. 基于优化的VGG-16网络模型的煤矸识别研究. 矿业研究与开发. 2024(09): 219-226 .  百度学术

百度学术

3. 高琳,于鹏伟,董红娟,梁朝辉,张志远. 基于机器视觉的煤矸石识别方法综述. 科学技术与工程. 2024(26): 11039-11049 .  百度学术

百度学术

4. 李鹤群,郑予菲,杨涵夕,刘芸,焦明星. 基于激光散斑成像的煤矸特征提取与识别方法. 光学学报. 2024(21): 214-223 .  百度学术

百度学术

5. 朱延涛. 基于视频比对算法的溜槽堵塞检测方案研究及应用. 煤炭加工与综合利用. 2023(02): 29-31 .  百度学术

百度学术

6. 任志玲,朱彦存. 改进CenterNet算法的煤矿皮带运输异物识别研究. 控制工程. 2023(04): 703-711 .  百度学术

百度学术

7. 常枫懿,赵国贞. 基于YOLOv5m改进模型的煤矸识别方法. 煤炭技术. 2023(07): 10-14 .  百度学术

百度学术

8. 连博博,臧蒙特,傅贤君,林忠晨. 基于改进ENet算法的工业皮带输送中的异物检测方法. 电脑知识与技术. 2023(17): 98-100 .  百度学术

百度学术

9. 高如新,常嘉浩,杜亚博,刘群坡. 基于改进YOLOv5s的煤矸石目标检测算法. 电子测量技术. 2023(13): 95-101 .  百度学术

百度学术

10. 程刚,陈杰,何磊. 基于LBP特征与SVM的煤矸识别方法研究. 煤炭技术. 2023(10): 12-15 .  百度学术

百度学术

11. 田冬艳,丁苏凡,郭星歌. 基于图像处理的煤矸识别方法. 煤炭技术. 2022(03): 201-204 .  百度学术

百度学术

12. 张红,李晨阳. 基于光学图像的煤矸石识别方法综述. 煤炭工程. 2022(07): 159-163 .  百度学术

百度学术

13. 李曼,何仙利,杨茂林,段雍. 外在水分对煤矸图像特征影响的试验研究. 煤炭科学技术. 2022(10): 179-187 .  百度学术

百度学术

14. 刘磊,董昕. 混合光照干扰下静态灰度图像多特征识别仿真. 计算机仿真. 2021(04): 395-398+436 .  百度学术

百度学术

15. 毕东月. 基于深度学习的输煤皮带故障视觉检测方法研究. 中国安全生产科学技术. 2021(08): 84-90 .  百度学术

百度学术

16. 杨书平,邵杰,赵威成. 基于面向对象分类矿区土地利用变化研究. 河南科技. 2021(27): 53-56 .  百度学术

百度学术

17. 乔治忠,李志军,董良. 哈尔乌素矿区煤中稀土元素的X射线智能识别研究. 煤炭工程. 2021(S1): 96-102 .  百度学术

百度学术

18. 时庆涛,朱兴宇,于超. 多光谱图像纹理特征数据挖掘方法仿真. 计算机仿真. 2020(02): 247-250 .  百度学术

百度学术

19. 薛光辉,李秀莹,钱孝玲,张云飞. 基于随机森林的综放工作面煤矸图像识别. 工矿自动化. 2020(05): 57-62 .  本站查看

本站查看

20. 杨晨光,冯岸岸,朱金波,张勇,尹建强. 智能分选中煤矸X射线识别技术的研究. 安徽化工. 2020(03): 25-29+33 .  百度学术

百度学术

21. 赵明辉. 一种煤矸石优化识别方法. 工矿自动化. 2020(07): 113-116 .  本站查看

本站查看

22. 武国平,梁兴国,胡金良,葛小冬. 图像处理和SVM应用于煤矸石分选的实验研究. 信息技术. 2019(01): 97-102+107 .  百度学术

百度学术

23. 纪娜,何国荣. 基于灰度识别的猕猴桃形状疤痕图像纹理特征提取方法. 自动化与仪器仪表. 2019(01): 159-162 .  百度学术

百度学术

24. 吴守鹏,丁恩杰,俞啸. 基于改进FPN的输送带异物识别方法. 煤矿安全. 2019(12): 127-130 .  百度学术

百度学术

25. 廖小兵. 光照不均下图像明暗区域关键目标增强仿真. 计算机仿真. 2018(07): 179-182+272 .  百度学术

百度学术

26. 张雄,张勇,尚以顺,史开志,张永军,王婧,陈怡. 面向从江香猪选育的肌内脂肪活体超声无损测定. 农业工程学报. 2018(07): 187-191 .  百度学术

百度学术

27. 陈立,杜文华,曾志强,王俊元,王日俊. 基于小波变换的煤矸石自动分选方法. 工矿自动化. 2018(12): 60-64 .  本站查看

本站查看

28. 王家臣,李良晖,杨胜利. 不同照度下煤矸图像灰度及纹理特征提取的实验研究. 煤炭学报. 2018(11): 3051-3061 .  百度学术

百度学术

29. 葛学海,白云飞,陈鹏,张立功. 煤与矸石分离系统中X射线探测器的设计. 选煤技术. 2017(06): 64-67 .  百度学术

百度学术

其他类型引用(38)

下载:

下载: