Research on multi monitoring information fusion and linkage of intelligent mine

-

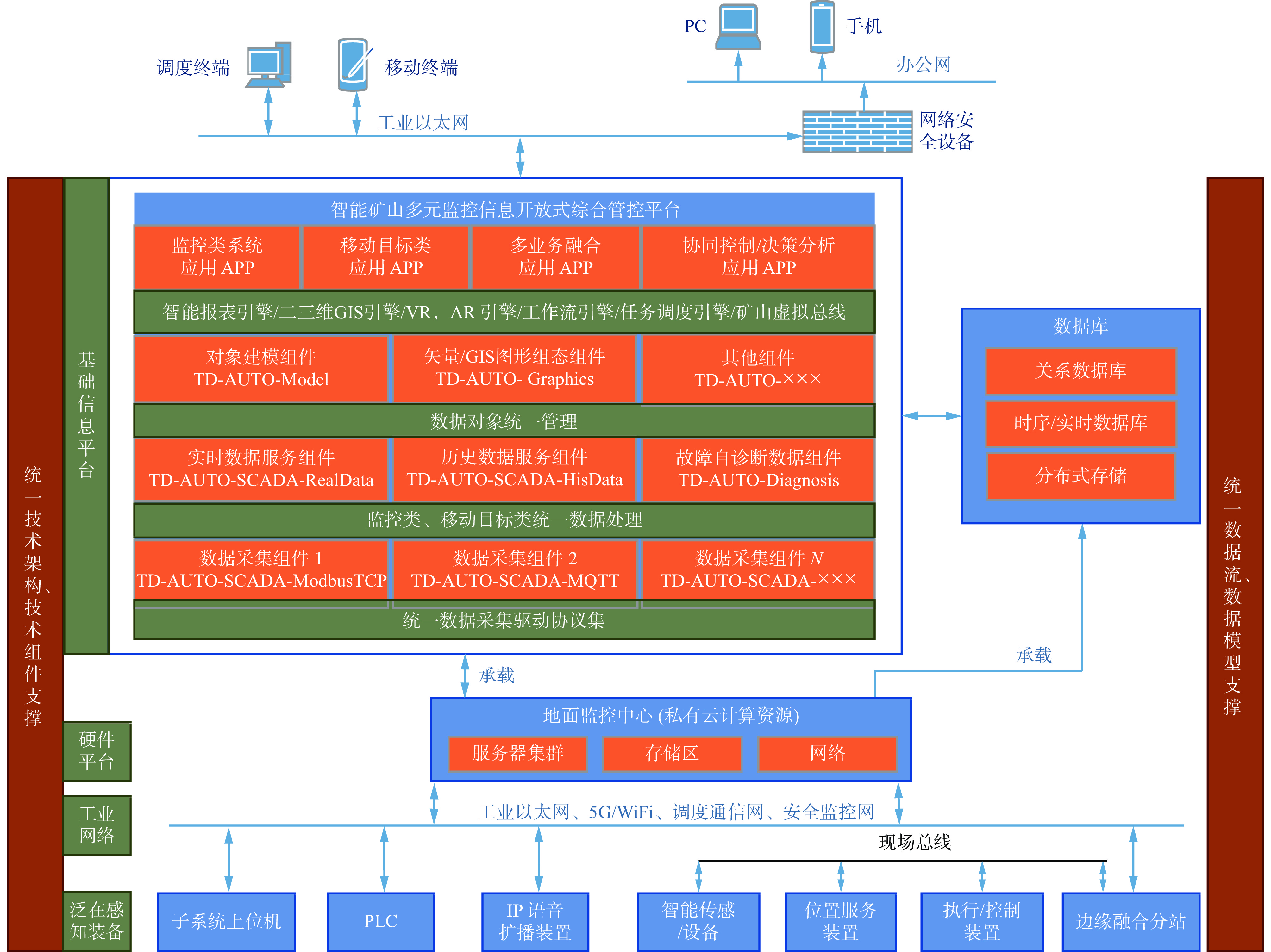

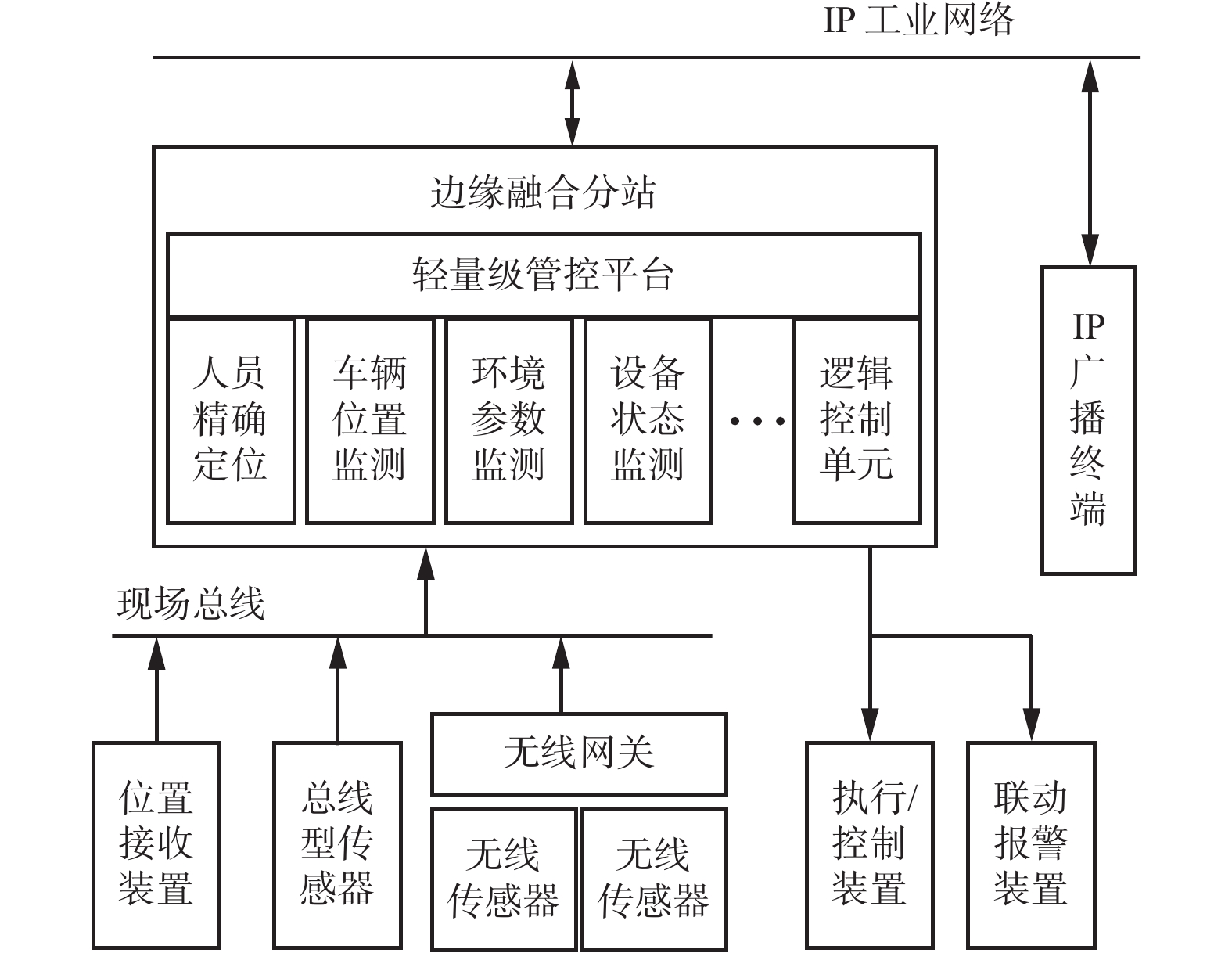

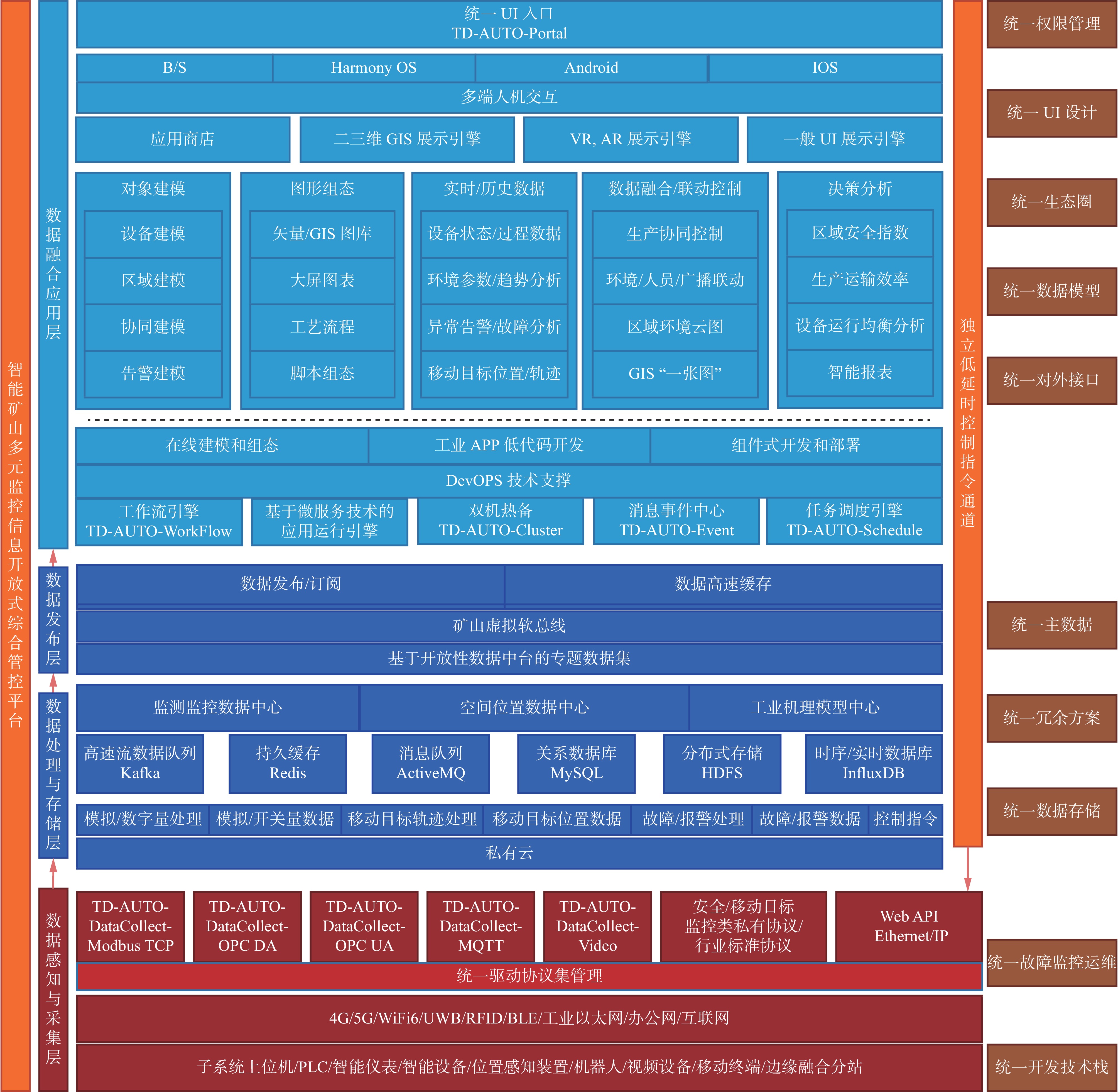

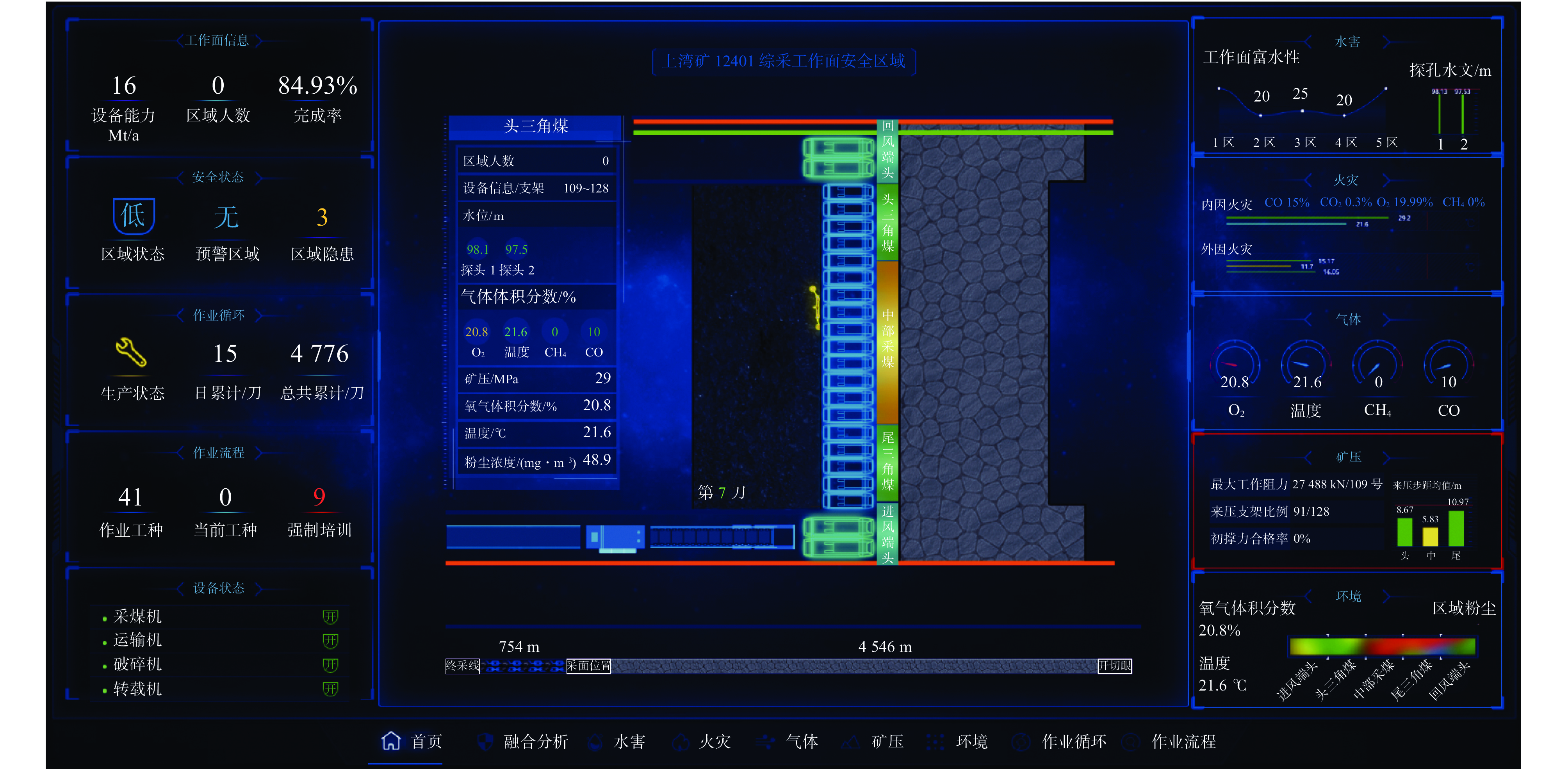

摘要: 煤矿自动化监控系统类型多,技术路线不统一,各系统软件相对独立,数据之间缺少关联。目前多采用井下融合分站或地面融合平台方式实现现场数据融合与联动控制,无法实现全矿井从底层感知到地面融合的统一大融合与联动控制。基于煤矿安全监控系统多系统融合和煤矿智能化建设要求,分析了矿山多元监控信息融合需解决的关键问题,包括人、机、环等监控数据一体化采集与融合,安全监测监控类数据高效一致性共享,自动化监控系统的低代码快速二次开发,以及矿山设备对象全生命周期一体化监管。提出了一种智能矿山多元监控信息融合与联动方案,构建了包括井下数据融合与联动控制和地面多元监控信息融合的总体架构。介绍了以边缘融合分站为核心的井下数据融合与联动控制实施方案;从统一技术体系、统一技术架构和数据处理机制、基于矿山对象信息模型的信息深度融合3个方面阐述了地面多元监控信息融合关键技术,由此开发了多元监控信息开放式综合管控平台。基于该方案内嵌的煤炭行业通信驱动协议集和煤矿监测、控制、位置服务、二三维GIS、工作流引擎等基础支撑技术,可快速开发环境安全监控类、移动目标定位类、煤流运输控制类等自动化监控系统的独立软件平台,一体化安全生产综合监测与控制平台,智能矿山综合管控平台,形成行业级的实时工业组态软件。Abstract: There are many types of coal mine automatic monitoring systems, and the technical routes are not unified. The system software is relatively independent, and the data is lack of correlation. At present, field data fusion and linkage control are mostly realized by the underground fusion substation or the ground fusion platform. It is difficult to realize the unified integration and linkage control of the whole mine from the bottom perception to the ground fusion. Based on the requirements of multi-system fusion of coal mine safety monitoring system and intelligent construction of coal mine, the key problems to be solved in multi monitoring information fusion of mine are analyzed. The problems include integrated acquisition and fusion of monitoring data of personnel, machine and environment, efficient and consistent sharing of safety monitoring and control data, low code and rapid secondary development of automatic monitoring system, and integrated supervision of whole life cycle of mine equipment objects. The scheme of multi monitoring information fusion and linkage for intelligent mine is proposed. The overall framework including underground data fusion and linkage control and ground multi monitoring information fusion is constructed. This paper introduces the implementation scheme of underground data fusion and linkage control based on edge fusion substation, and expounds on the key technologies of ground multi monitoring information fusion from three aspects, which include unified technology system, unified technology architecture and data processing mechanism, and deep information fusion based on the mine object information model. Therefore, an open integrated management and control platform of multi monitoring information is developed. Based on the coal industry communication driving protocol set embedded in the scheme and the basic supporting technologies such as coal mine monitoring, control, position service, 2D and 3D GIS, and workflow engine, the following platforms can be rapidly developed: the independent software platforms for automatic monitoring system of environmental safety monitoring, mobile target positioning and coal flow transportation control, the integrated safety production monitoring and control platform and integrated management and control platform of intelligent mine. The scheme forms industry-level real-time industrial configuration software.

-

0. 引言

钢丝绳具有弯曲性能好、承载能力强、质量轻和结构多样性等优点,被广泛应用于矿井牵引和承载工作中[1]。钢丝绳作为牵引和承载设备的关键构件,在长期作业过程中会受到腐蚀、冲击等影响,再加上处于承力、弯曲等工作状态,会出现断丝、锈蚀等损伤[2-3]。断丝是在役钢丝绳常见的损伤类型,钢丝绳产生断丝后,剩余强度降低,削弱其承载能力,严重时可导致钢丝绳断裂,出现极大的安全隐患[4-6]。为确保钢丝绳安全服役,各行业制定了相应的钢丝绳报废定量标准,其中钢丝绳断丝数量是评判钢丝绳是否报废的主要指标[7-8]。漏磁检测因其原理简单、实施成本较低、检测效果好,成为目前钢丝绳无损检测最主要的方法之一[9-11]。现场漏磁检测时将钢丝绳置于检测仪器中,通过移动钢丝绳或检测仪器进行扫描检测[12],分析检测到的漏磁场,从而了解钢丝绳损伤状态,及时更换达到报废标准的钢丝绳,确保钢丝绳安全运行。

为建立断丝与漏磁场的定量关系,需通过理论计算方法分析钢丝绳断丝漏磁场分布规律。理论计算钢丝绳断丝漏磁场的方法分为解析法和数值法。解析法通过简化钢丝损伤模型建立等效磁偶极子模型,该模型最早用来模拟点状缺陷和裂纹的漏磁场[13-15]。K. Seleznyova等[16]建立了3种不同的磁偶极子模型,实现了磁偶极子模型的磁力线可视化。窦连城等[17]采用二维磁荷模型对钢丝绳断丝漏磁场进行分析,得出钢丝绳断丝轴向漏磁场计算公式与磁场分布形态。解析法能够精确地计算出漏磁场,但在计算钢丝绳绳股漏磁场时存在困难。数值法是利用麦克斯韦方程组分析漏磁场参数变化,且利用有限元分析钢丝绳缺陷漏磁场的数值法研究较为完善。李登蓬[18]使用有限元仿真软件建立了二维静态磁场仿真模型,对磁回路的磁化状态进行分析,验证了钢丝绳的磁化饱和状态。郭永亮[19]通过建立钢丝绳二维动态磁场仿真模型,研究钢丝绳绳股漏磁场,证明了用直线运动对钢丝绳绳股漏磁场进行仿真的方法是可行的。朱良[20]使用三维静态磁场仿真模型分析了断口参数变化对漏磁场的影响。目前钢丝绳断丝漏磁场分布规律的仿真研究主要使用有限元静态磁场仿真模型,该模型中钢丝绳与损伤检测仪器是相对静止的,而现场钢丝绳损伤检测过程中钢丝绳与损伤检测仪器之间有相对运动,因此静态磁场仿真漏磁场和实际检测获得的漏磁场存在偏差。

为准确仿真钢丝绳与损伤检测仪器相对运动状态下的漏磁场,本文使用Ansoft Maxwell电磁仿真软件,基于漏磁无损检测原理,建立钢丝绳三维动态磁场仿真模型,分析不同断口宽度、断丝数量和提离值下断丝轴向漏磁场分布规律。

1. 钢丝绳漏磁无损检测原理和漏磁场特征定义

钢丝绳漏磁无损检测原理如图1所示。使用永磁体将钢丝绳磁化至饱和,钢丝绳与气隙、永磁体、衔铁形成磁回路,钢丝绳出现断丝等损伤时,断口位置的磁阻会增大,有一部分磁通量泄漏至空气中形成漏磁场。使用霍尔元件等磁敏元件检测漏磁场,实现钢丝绳损伤状态的识别[21]。

钢丝绳轴向漏磁场磁感应强度如图2所示。中间位置为钢丝绳断丝轴向漏磁场,Pz为钢丝绳断丝轴向漏磁场峰峰值,两侧类正弦波为钢丝绳绳股漏磁场。

2. 基于三维动态磁场仿真模型的钢丝绳断丝漏磁场分析

Ansoft Maxwell软件可通过设置模型的尺寸、结构和材料电磁属性,仿真分析二维/三维模型的静态磁场或动态磁场,根据钢丝绳漏磁无损检测原理,提取待检测位置仿真漏磁场[22]。

Ansoft Maxwell依据麦克斯韦方程组进行仿真计算:

$$ \left\{\begin{array}{l} \nabla\cdot {\boldsymbol{D}}={\rho }_{0}\\ \nabla \times {\boldsymbol{E}}=-\dfrac{\partial {\boldsymbol{B}}}{\partial t}\\ \nabla\cdot {\boldsymbol{B}}=0\\ \nabla \times {\boldsymbol{H}}={{\boldsymbol{j}}}_{0}+\dfrac{\partial {\boldsymbol{D}}}{\partial t}\end{array}\right. $$ (1) 式中:$ \nabla $为矢量微分算子;D为电位移;$ {\rho }_{0} $为自由电荷密度;E为电场强度;B为磁感应强度;H为磁场强度;$ {{\boldsymbol{j}}}_{0} $为传导电流密度;$ t $为时间。

静态磁场仿真中模型是静止的,只能仿真模型单一时间节点的磁场状态;动态磁场仿真可以通过设置部分模型的运动速度和方向仿真模型运动时间内任意时间节点的瞬时磁场状态。动态磁场仿真相较于静态磁场仿真,其仿真结果含有断丝漏磁场和钢丝绳绳股漏磁场,更接近实际情况下钢丝绳漏磁信号,因此使用动态磁场仿真钢丝绳断丝漏磁场。

三维动态磁场仿真模型包括钢丝绳模型和励磁结构模型。根据6×37+FC的钢丝绳结构建立简化钢丝绳模型,模型直径为43 mm,断丝设置在钢丝绳中间位置表面,使用与钢丝绳绳股旋向相同的矩形凹槽表示断丝情况,不同断丝参数设置见表1。

表 1 不同断丝参数设置Table 1. Settings for different broken strands parameters断丝数量/根 断丝截面长度/mm 断丝深度/mm 1 2 2 2 4 2 3 6 2 4 8 2 励磁结构模型由永磁体和衔铁组成,如图3所示,采用1对径向充磁的环形永磁体进行励磁,永磁体材料为钕铁硼,磁铁之间的导磁部件为衔铁,材料为工业纯铁,其余部分设置为空气。

励磁结构模型轴线与钢丝绳模型轴线重合,励磁结构模型保持不动,钢丝绳模型沿轴线移动,从运动初始位置开始移动,经过励磁结构模型中心位置,最后移动到运动结束位置,总运动时间为50 s,初始位置和结束位置关于励磁结构模型中心对称,如图4所示。

基于漏磁无损检测原理,为使磁化钢丝绳断丝后的漏磁场易于检测与分辨,需要将钢丝绳磁化至饱和状态且磁化均匀。绘制钢丝绳磁通量密度云图(图5),判断钢丝绳的磁化状态和磁通分布。

从图5可看出,钢丝绳断丝周边已被均匀磁化,断丝断口端面处相对于断口周围位置的磁通量密度偏小,这是由于断丝断口断面处的空气磁阻远大于钢丝绳,阻碍了磁力线的通过。

以下分析不同因素对断丝漏磁场的影响。

1) 断口宽度对断丝漏磁场的影响分析。设置断丝断口宽度分别为3,5,7,10,13,15 mm,提取断丝上方5 mm处轴向漏磁场进行分析。通过三维动态磁场仿真模型得到的不同断口宽度下断丝轴向漏磁场磁感应强度及漏磁场峰峰值分别如图6和图7所示。可看出三维动态磁场仿真计算的漏磁场中包含断丝漏磁场和钢丝绳绳股漏磁场;在4种断丝数量情况下,随着断口宽度增加,断丝轴向漏磁场峰峰值均呈先增大后减小的趋势,且峰峰值在断口宽度为7,10 mm处开始减小。

2) 不同断丝数量对断丝漏磁场的影响分析。设置断丝数量分别为1,2,3,4根,提取断丝上方5 mm处轴向漏磁场进行分析。通过三维动态磁场仿真模型得到的不同断丝数量下断丝轴向漏磁场磁感应强度及漏磁场峰峰值分别如图8和图9所示。可看出在6种断口宽度情况下,断丝轴向漏磁场峰峰值均随着断丝数量的增加而增大。

3) 提离值对断丝漏磁场的影响分析。定义霍尔元件与钢丝绳表面之间的距离为提离值。设置钢丝绳断丝数量为3根、断口宽度为10 mm,提取断丝上方1~10 mm处轴向漏磁场进行分析。通过三维动态磁场仿真模型得到的不同提离值下断丝轴向漏磁场磁感应强度及漏磁场峰峰值分别如图10和图11所示。可看出断丝轴向漏磁场峰峰值随着提离值的增加而减小。

3. 基于三维磁偶极子模型的钢丝绳断丝漏磁场验证分析

为验证三维动态磁场仿真模型仿真结果的正确性,构建常用于钢丝绳断丝漏磁场分析的三维磁偶极子模型,如图12所示。

设定模型轴线中点o为原点,模型轴线方向为y轴,模型横截面内x轴和z轴正交,建立笛卡尔坐标系。用磁荷+Q和−Q产生的磁场代替钢丝绳两侧断面磁场,这2个磁场关于原点o对称。断面到原点o的距离为l,断口宽度为2l,磁荷+Q和−Q的坐标分别为($ {x}_{1},l,{z}_{1} $)和($ {x}_{1},-l,{z}_{1} $)。P为空间任一点,其坐标为($ {x}_{P} $,$ {y}_{P} $,$ {z}_{P} $),磁荷+Q和−Q到P点的磁场矢量分别为$ {{\boldsymbol{r}}_{1}} $和$ {{{\boldsymbol{r}}}_{2}} $,根据磁场库仑定律,+Q在P点处产生的磁场强度$ {{\boldsymbol{H}}}_{+Q} $和−Q在P点处产生的磁场强度$ {{\boldsymbol{H}}}_{-Q} $分别为

$$ {{\boldsymbol{H}}}_{+Q}=\dfrac{{q}_{1}{{\boldsymbol{ r}}}_{1}}{4{\text{π}} {\mu }_{0}{\left|{{\boldsymbol{ r}}}_{1}\right|}^{3}} $$ (2) $${{\boldsymbol{H}}}_{-Q}=\dfrac{{q}_{1}{{\boldsymbol{r}}}_{2}}{4{\text{π}} {\mu }_{0}{\left|{{\boldsymbol{r}}}_{2}\right|}^{3}} $$ (3) 式中:$ {q}_{1} $为两磁荷的磁荷量;$ {\mu }_{0} $为真空环境的磁导率。

根据磁场叠加原理,P点处磁场强度为

$$ {{\boldsymbol{H}}}_{{{P}}}={{\boldsymbol{H}}}_{+Q}+{{\boldsymbol{H}}}_{-Q}=\frac{{q}_{1}{ {\boldsymbol{r}}}_{1}}{4{\text{π}} {\mu }_{0}{\left|{{\boldsymbol{r}}}_{1}\right|}^{3}}+\frac{{q}_{1}{{\boldsymbol{r}}}_{2}}{4{\text{π}} {\mu }_{0}{\left|{{\boldsymbol{r}}}_{2}\right|}^{3}} $$ (4) 真空环境的磁导率定义为磁感应强度B与磁场强度H的比值,则

$$ {\boldsymbol{B}}={\mu }_{0}{\boldsymbol{H}} $$ (5) 结合式(4)和式(5),得到P点处磁感应强度:

$$ \boldsymbol{B}_{\mathrm{P}}=\boldsymbol{B}_{+Q}+\boldsymbol{B}_{-Q}=\frac{q_1\boldsymbol{r}_1}{4\text{π}\left|\boldsymbol{r}_1\right|^3}+\frac{q_1\boldsymbol{r}_2}{4\text{π}\left|\boldsymbol{r}_2\right|^3} $$ (6) 单根断丝时,P点处轴向磁感应强度分量为

$$ \begin{split} {B}_{P\mathrm{s}}=&\frac{{q}_{1}}{4{\text{π}} }\left\{\frac{{y}_{P}+l}{\left[\right({x}_{P}-{x}_{1}{)}^{2}+({y}_{P}+l{)}^{2}+({z}_{P}-{z}_{1}{)}^{2}{]}^{\tfrac{3}{2}}}\right.-\\ &\left.\frac{{y}_{h}-l}{\left[\right({x}_{P}-{x}_{1}{)}^{2}+({y}_{P}-l{)}^{2}+({z}_{P}-{z}_{1}{)}^{2}{]}^{\tfrac{3}{2}}}\right\} \end{split} $$ (7) 多根断丝时,P点处轴向磁感应强度分量可看作多对磁荷磁场的叠加,即

$$\begin{split} {B}_{P\mathrm{m}}=&\sum _{i=1}^{n}\frac{{q}_{i}}{4{\text{π}} }\left\{\frac{{y}_{P}+l}{\left[\right({x}_{P}-{x}_{i}{)}^{2}+({y}_{P}+l{)}^{2}+({z}_{P}-{z}_{i}{)}^{2}{]}^{\tfrac{3}{2}}}\right.-\\ &\left.\frac{{y}_{P}-l}{\left[\right({x}_{P}-{x}_{i}{)}^{2}+({y}_{P}-l{)}^{2}+({z}_{P}-{z}_{i}{)}^{2}{]}^{\tfrac{3}{2}}}\right\} \end{split} $$ (8) 式中:$ {x}_{i} $和$ {z}_{i} $为第i处断丝时磁荷在x轴和z轴的坐标;n为断丝数量。

通过三维磁偶极子模型得到的钢丝绳断丝轴向漏磁场磁感应强度如图13所示。

1) 不同断口宽度下断丝漏磁场验证分析。设置断丝断口宽度为1~20 mm,变化步长为1 mm,提取断丝上方5 mm处轴向漏磁场进行分析。通过三维磁偶极子模型得到的不同断口宽度下断丝轴向漏磁场峰峰值如图14所示。可看出在4种断丝情况下,随着断口宽度的增加,通过三维磁偶极子模型计算的断丝轴向漏磁场峰峰值均呈先增大后减小的趋势,且峰峰值在断口宽度为8,9 mm处开始减小。

2) 不同断丝数量下断丝漏磁场验证分析。设置断丝数量分别为1,2,3,4根,提取断丝上方5 mm处轴向漏磁场进行分析。通过三维磁偶极子模型得到的不同断丝数量下断丝轴向漏磁场峰峰值如图15所示。可看出在20种断口宽度情况下,通过三维磁偶极子模型计算的断丝轴向漏磁场峰峰值均随着断丝数量的增加而增大。

3) 不同提离值下断丝漏磁场验证分析。设置钢丝绳断丝数量为3根、断口宽度为10 mm,提取断丝上方1~10 mm处轴向漏磁场进行分析。通过三维磁偶极子模型得到的不同提离值下断丝轴向漏磁场峰峰值如图16所示。可看出通过三维磁偶极子模型计算的断丝轴向漏磁场峰峰值随着提离值的增加而减小。

由上述分析可知,通过三维磁偶极子模型得到的断丝轴向漏磁场峰峰值随断口宽度、断丝数量、提离值变化规律与通过三维动态磁场仿真模型得到的变化规律相同,验证了三维动态磁场仿真模型的正确性。

4. 结论

1) 三维动态磁场仿真模型可以模拟损伤检测仪器与钢丝绳间的相对运动状态,其计算的漏磁场含有断丝漏磁场和钢丝绳绳股漏磁场,更接近实际漏磁场。

2) 断丝轴向漏磁场峰峰值随着断口宽度的增加呈先增大后减小的趋势,随着断丝数量的增加而增大,随着提离值的增加而减小。

-

-

[1] 国家煤矿安全监察局. 国家煤矿安监局关于印发《煤矿安全监控系统升级改造技术方案》的通知[EB/OL]. [2022-06-20]. https://www.cnki.com.cn/Article/CJFD-Total-MZYK201701022.htm. National Coal Mine Safety Administration. National Coal Mine Safety Administration: Notice on printing and distributing The upgrading technique scheme of coal mine safety monitoring and control system[EB/OL]. [2022-06-20]. https://www.cnki.com.cn/Article/CJFD-Total-MZYK201701022.htm.

[2] 国家发展改革委, 国家能源局, 应急部, 等. 关于印发《关于加快煤矿智能化发展的指导意见》的通知[EB/OL]. [2022-06-20]. http://www.gov.cn/zhengce/zhengceku/2020-03/05/content_5487081.htm. National Development and Reform Commission, National Energy Administration, Emergency Department, et al. Notice on printing and distributing The guiding opinions on speeding up the intelligent development of coal mines[EB/OL]. [2022-06-20]. http://www.gov.cn/zhengce/zhengceku/2020-03/05/content_5487081.htm.

[3] 刘道玉,程宝军. 基于位置服务的煤矿智能化综合管控平台研究与应用[J]. 中国煤炭,2022,48(9):94-102. LIU Daoyu,CHENG Baojun. Research and application of intelligent integrated management and control platform for coal mine based on location-based service[J]. China Coal,2022,48(9):94-102.

[4] 钱建生, 涂兴子, 陶建平, 等. 煤矿多系统融合联动控制平台的研究与应用[C]. 第26届全国煤矿自动化与信息化学术会议暨第7届中国煤矿信息化与自动化高层论坛论文集, 济南, 2017: 139-143. QIAN Jiansheng, TU Xingzi, TAO Jianping, et al. Research on multi-system fusion and linkage control platform of coal mine and its application[C]. The Proceedings of the 26th National Coal Mine Automation and Information Conference and the 7th China High Level Forum on Coal Mine Automation and Information, Jinan, 2017: 139-143.

[5] 齐笑笑,郭佑民,齐金平. 煤矿井下安全监控多系统融合方法研究[J]. 工矿自动化,2018,44(12):9-13. QI Xiaoxiao,GUO Youmin,QI Jinping. Research on underground multi-system fusion method for coal mine safety monitoring and control[J]. Industry and Mine Automation,2018,44(12):9-13.

[6] 朱晓洁,张明杰. 井下多系统融合分站设计[J]. 煤矿机械,2019,40(12):189-192. ZHU Xiaojie,ZHANG Mingjie. Design of underground multi-system fusion substation[J]. Coal Mine Machinery,2019,40(12):189-192.

[7] 崔亚仲,白明亮,李波. 智能矿山大数据关键技术与发展研究[J]. 煤炭科学技术,2019,47(3):66-74. CUI Yazhong,BAI Mingliang,LI Bo. Key technology and development research on big data of intelligent mine[J]. Coal Science and Technology,2019,47(3):66-74.

[8] 杜毅博,赵国瑞,巩师鑫. 智能化煤矿大数据平台架构及数据处理关键技术研究[J]. 煤炭科学技术,2020,48(7):177-185. DU Yibo,ZHAO Guorui,GONG Shixin. Study on big data platform architecture of intelligent coal mine and key technologies of data processing[J]. Coal Science and Technology,2020,48(7):177-185.

[9] 胡文涛,卓敏敏,赵立厂,等. 一种智慧矿山信息交互方法[J]. 工矿自动化,2020,46(10):55-60. HU Wentao,ZHUO Minmin,ZHAO Lichang,et al. An information interaction method for smart mine[J]. Industry and Mine Automation,2020,46(10):55-60.

[10] 王国法,刘峰,孟祥军,等. 煤矿智能化(初级阶段)研究与实践[J]. 煤炭科学技术,2019,47(8):1-36. WANG Guofa,LIU Feng,MENG Xiangjun,et al. Research and practice on intelligent coal mine construction(primary stage)[J]. Coal Science and Technology,2019,47(8):1-36.

[11] 贺耀宜,王海波. 基于物联网的可融合性煤矿监控系统研究[J]. 工矿自动化,2019,45(8):13-18. HE Yaoyi,WANG Haibo. Research on coal mine fusion monitoring system based on Internet of things[J]. Industry and Mine Automation,2019,45(8):13-18.

[12] 贺耀宜,刘丽静,赵立厂,等. 基于工业物联网的智能矿山基础信息采集关键技术与平台[J]. 工矿自动化,2021,47(6):17-24. HE Yaoyi,LIU Lijing,ZHAO Lichang,et al. Key technology and platform of intelligent mine basic information acquisition based on industrial Internet of things[J]. Industry and Mine Automation,2021,47(6):17-24.

[13] 王东阳,杨春生,江源,等. 基于前置层和消息总线的数据传输[J]. 计算机系统应用,2017,26(1):31-36. WANG Dongyang,YANG Chunsheng,JIANG Yuan,et al. Date transmission based on hierarchical front-frame and message bus[J]. Computer Systems & Applications,2017,26(1):31-36.

[14] 庞义辉,王国法,任怀伟. 智慧煤矿主体架构设计与系统平台建设关键技术[J]. 煤炭科学技术,2019,47(3):35-42. PANG Yihui,WANG Guofa,REN Huaiwei. Main structure design of intelligent coal mine and key technology of system platform construction[J]. Coal Science and Technology,2019,47(3):35-42.

[15] 王国法,庞义辉,刘峰,等. 智能化煤矿分类、分级评价指标体系[J]. 煤炭科学技术,2020,48(3):1-13. WANG Guofa,PANG Yihui,LIU Feng,et al. Specification and classification grading evaluation index system for intelligent coal mine[J]. Coal Science and Technology,2020,48(3):1-13.

[16] 谭章禄,吴琦,肖懿轩,等. 智慧矿山信息可视化研究[J]. 工矿自动化,2020,46(1):26-31. TAN Zhanglu,WU Qi,XIAO Yixuan,et al. Research on information visualization of smart mine[J]. Industry and Mine Automation,2020,46(1):26-31.

下载:

下载: