Study on dynamic modification method of 3D model of coal seam in fully mechanized working face

-

摘要: 综采工作面的高精度煤层地理信息是实现智能无人开采的关键,但现阶段所构建的煤层三维模型垂向精度较低,无法满足智能开采的实际需求。针对该问题,提出了一种综采工作面煤层三维模型动态修正方法。将得到的初始煤层三维模型静态数据及开采过程中采煤机截割产生的动态数据融合,基于长短期记忆网络(LSTM)预测算法及其改进算法(基于空间卷积长短期记忆网络(Conv LSTM)、编码−解码长短期记忆网络(Encoder-Decoder LSTM)的预测算法),根据上一回采阶段的煤层数据,动态预测下一阶段未开采区的煤层底板曲面和煤层厚度。采用双层循环嵌套的网格搜索方法对上述3种预测算法进行参数调优,获取未开采区煤层底板曲面和煤层厚度的高精度垂向分布数据,作为煤层三维模型修正值,动态修正下一阶段未开采区的煤层三维模型;随着工作面不断开采,利用新获取的修正数据持续动态修正并更新初始煤层三维模型,从而提升初始煤层三维模型精度,使动态修正后的煤层三维模型能更准确地反映综采工作面实际煤层分布。以山西吕梁市某煤矿18201工作面煤层三维模型为例,采用提出的动态修正方法对该模型进行修正,在工作面推进方向16~23.2 m范围内,动态修正后的煤层底板平均误差为0.068 5 m,煤层顶板平均误差为0.076 m,相较于修正前的底板平均误差0.20 m、煤层厚度垂向平均误差0.40 m,动态修正后的煤层三维模型精度大大提升,证实了该修正方法的有效性。Abstract: The high-precision coal seam geographic information of fully mechanized working face is the key to realizing intelligent unmanned mining. However, the vertical precision of 3D model of coal seam constructed at this stage is low. The model cannot meet the actual needs of intelligent mining. In order to solve this problem, a dynamic modification method of 3D model of coal seam in fully mechanized working face is proposed. The static data of the initial coal seam 3D model and the dynamic data generated by the shearer cutting in the mining process are fused. The method is based on the prediction algorithms of long-short term memory (LSTM) network and its improved algorithm. The improved algorithms are based on the convolutional long-short term memory network (Conv LSTM) and encoder-decoder long-short term memory network (Encoder-Decoder LSTM). The coal seam floor curved surface and the coal seam thickness of the unmined area in the next stage are dynamically predicted according to the coal seam data of the previous mining stage. The parameters of the above three prediction algorithms are optimized by using the grid search method of double-layer loop nesting. The obtained high-precision vertical distribution data of the coal seam floor curved surface and the coal seam thickness of the unexploited area are taken as the coal seam 3D model correction value. The correction value is used to dynamically correct the coal seam 3D model of the unexploited area in the next stage. With the continuous mining of the working face, the newly obtained correction data is used to continuously and dynamically correct and update the initial coal seam 3D model, so as to improve the precision of the initial coal seam 3D model. Therefore, the dynamic modified coal seam 3D model can reflect the actual coal seam distribution of fully mechanized working face more accurately. Taking the coal seam 3D model of 18201 working face of a coal mine in Lvliang, Shanxi Province as an example, the proposed dynamic correction method is used to correct the coal seam 3D model. Within the range of 16-23.2 m in the advancing direction of the working face, the average error of the coal seam floor after the dynamic correction is 0.068 5 m. The average error of the coal seam roof is 0.076 m. Compared with the average floor error of 0.20 m and vertical average error of 0.40 m of the coal seam thickness before correction, the precision of the coal seam 3D model after dynamic correction is greatly improved. The results confirm the effectiveness of the correction method.

-

0. 引言

目前在综采工作面已初步形成基于采煤机记忆截割和视频远程监测及人工协调相结合的智能开采模式[1-2],但由于煤岩识别技术受限,记忆截割方法难以适应综采工作面煤层起伏变化较大的状况。为了实现采煤机自适应截割,基于综采工作面地质信息建立煤层三维模型来规划采煤机截割轨迹成为煤矿无人开采的研究热点和难点[3-5]。

目前煤层三维模型建立主要采用地质体三维建模方法,如采用钻孔及地震剖面等数据结合地质统计学构建静态煤层模型[6]、利用煤层边界约束和钻探数据块段构建煤层三维模型等[7]。这些煤层三维建模方法以静态建模为主,对动态采掘信息缺乏关注且煤层垂向分辨率较低。煤层地质属性决定了煤层三维模型需要动态修正,相关学者对煤层三维模型修正方法开展了深入研究。贾庆仁等[8]利用煤层边界的采样点和普通克里金法对煤层网格节点的高程及厚度属性进行插值,建立了初始煤层模型,根据开采数据的影响范围对初始煤层模型进行动态修正,提高了煤层三维模型的精度。修春华等[9]在建立煤层初始规则格网的基础上,深入分析利用离散钻孔采样数据进行煤层建模的误差来源,提出了基于点状、线状和面状地质数据对煤层三维模型进行动态修正的方法,将复杂地质断层设计为一种面状数据,提高了煤层模型的精度。刘万里等[10]提出在综采过程中利用最新探测的工作面激光扫描的顶底煤数据动态修正初始煤层模型,修正后的煤层误差绝对值小于0.2 m的区域比修正前提高了将近1倍。孙振明等[11]利用矿方原始数据构造煤层三维模型,随着工作面不断推进,基于实际开采获取的生产数据,通过膨胀搜索算法、样条曲面算法等关键技术,实现了煤层三维模型的局部动态修正。梁耍等[12]结合采煤机历史截割数据与初始煤层三维模型数据,提出了基于LSTM(Long-Short Term Memory, 长短期记忆)网络的煤层厚度动态预测方法,利用采煤机历史截割数据与初始煤层三维模型数据预测下一阶段未开采区煤层厚度,平均误差在0.05 m左右,为煤层垂向误差修正提供了技术支持。李娟莉等[13]基于采区煤层变化特征,提出结合双轨扫掠与加权融合的初始煤层DEM(Digital Elevation Model,数字高程模型)构建方法,引入采区内离散分布的煤层地质数据计算高程误差,拟合得到残差曲面并进行整体性偏移,实现了煤层DEM的动态精细修正。以上方法在煤层三维模型动态修正方面虽取得了一定的成果,但这些方法受制于物探技术,且大部分工作面地质条件较为复杂,煤层结构形态多样,导致煤层修正精度难以满足智能开采实际需求。

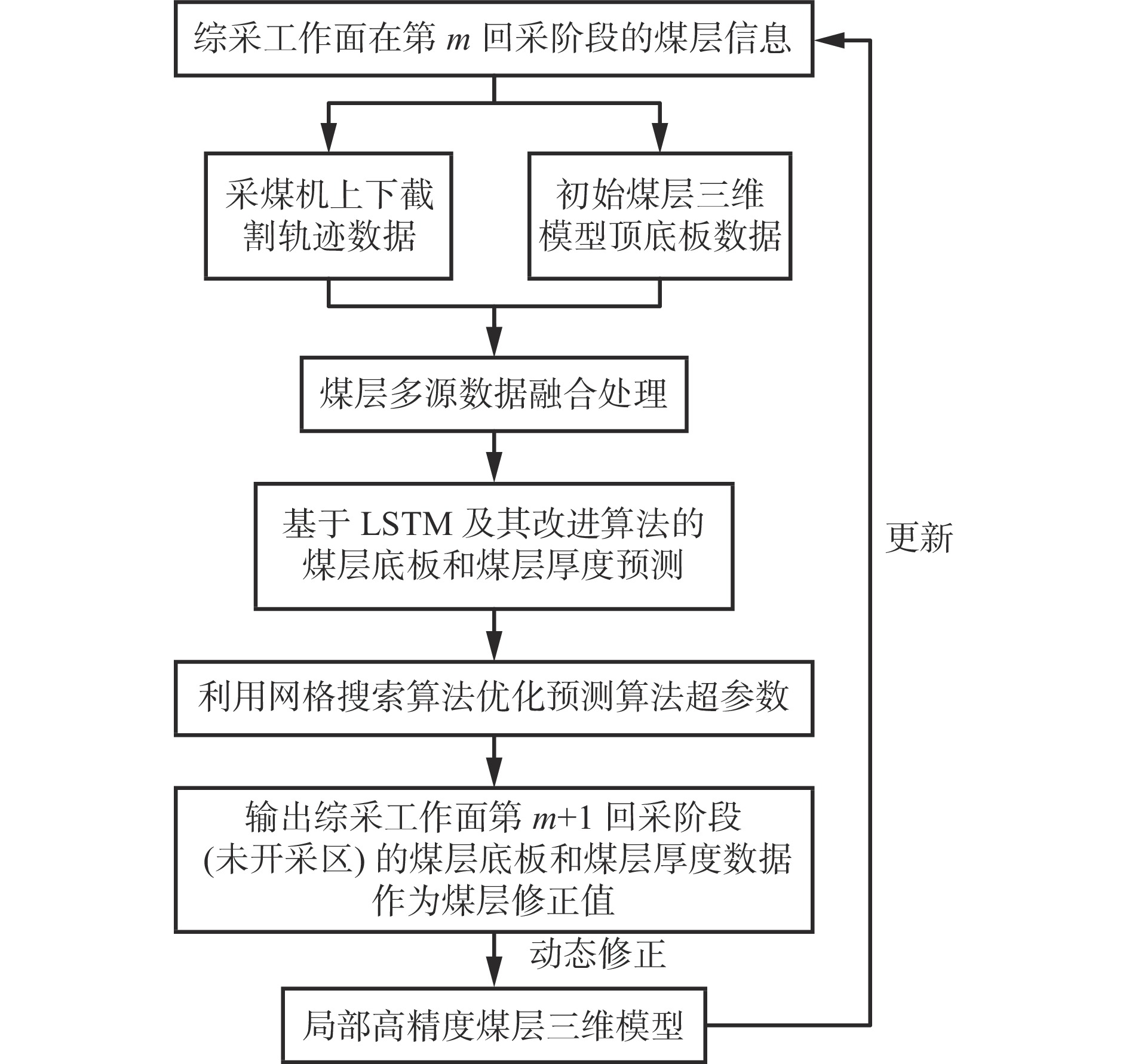

针对上述问题,笔者提出了一种综采工作面煤层三维模型动态修正方法。将已有的初始煤层三维模型静态数据与工作面动态采掘的采煤机截割数据融合,基于LSTM及其改进算法,利用上一回采阶段的煤层数据,预测下一阶段未开采区的煤层底板曲面和煤层厚度;利用双层循环的网格搜索方法自动调优预测算法的超参数,获取未开采区煤层底板和煤层厚度的高精度垂向分布数据,作为煤层三维模型修正值,从而局部动态修正未开采区的初始煤层三维模型。随着工作面不断开采,如此逐阶段推进,利用新获取的修正数据持续动态修正并更新初始煤层三维模型,从而提升初始煤层三维模型精度,使动态修正后的煤层三维模型能更准确地反映综采工作面实际煤层分布,为工作面智能开采提供技术支持。

1. 煤层三维模型动态修正原理

煤层三维模型动态修正原理如图1所示。

(1) 建立综采工作面初始煤层三维模型。采用震波CT(Computerized Tomography, 层析成像技术)精细物探煤层分布数据和矿方地质测量数据,利用三维地质建模方法,以ArcGIS软件为煤层建模工具,构建综采工作面初始煤层三维模型。

(2) 假定目前综采工作面处在第m回采阶段,从初始煤层三维模型中获取该阶段煤层顶底板数据,以及该阶段综采过程中新产生的采煤机滚筒上下截割信息。

(3) 获取动态采掘过程中采煤机截割轨迹。利用采煤机惯性导航系统、倾角传感器及采煤机两摇臂旋转编码器精确获取的动态采掘信息,经过相应计算得到采煤机截割轨迹。

(4) 煤层多源数据融合及预处理。融合初始煤层三维模型静态数据和动态采掘产生的采煤机截割数据,以采煤机截割数据作为煤层真实数据信息,提取煤层垂向坐标作为特征输入,划分数据集。

(5) 建立未开采区煤层预测算法。分别基于LSTM及其改进算法建立煤层预测算法,动态预测下一阶段未开采区的煤层底板形态和煤层厚度,采用双层循环嵌套的网格搜索方法自动调优煤层预测算法的超参数,获取未开采区煤层底板和煤层厚度的高精度垂向分布数据,作为煤层三维模型修正值。

(6) 局部动态修正煤层三维模型。利用第m回采阶段的数据预测第m+1回采阶段的煤层底板形态和煤层厚度分布作为煤层修正值,再将煤层底板和煤层厚度对应叠加生成煤层顶板修正值,从而局部动态修正未开采区的初始煤层三维模型。随着工作面不断开采,如此逐阶段推进,利用新获取的修正数据持续更新初始煤层三维模型,动态修正出高精度煤层三维模型。

2. LSTM预测算法

S. Hochreiter等[14]于1997年对传统的循环神经网络(Recurrent Neural Network, RNN)结构进行改进,提出了LSTM算法。A. Graves等[15]在LSTM算法基础上引入动态自循环,弥补了RNN存在的梯度消失和梯度爆炸等缺点。

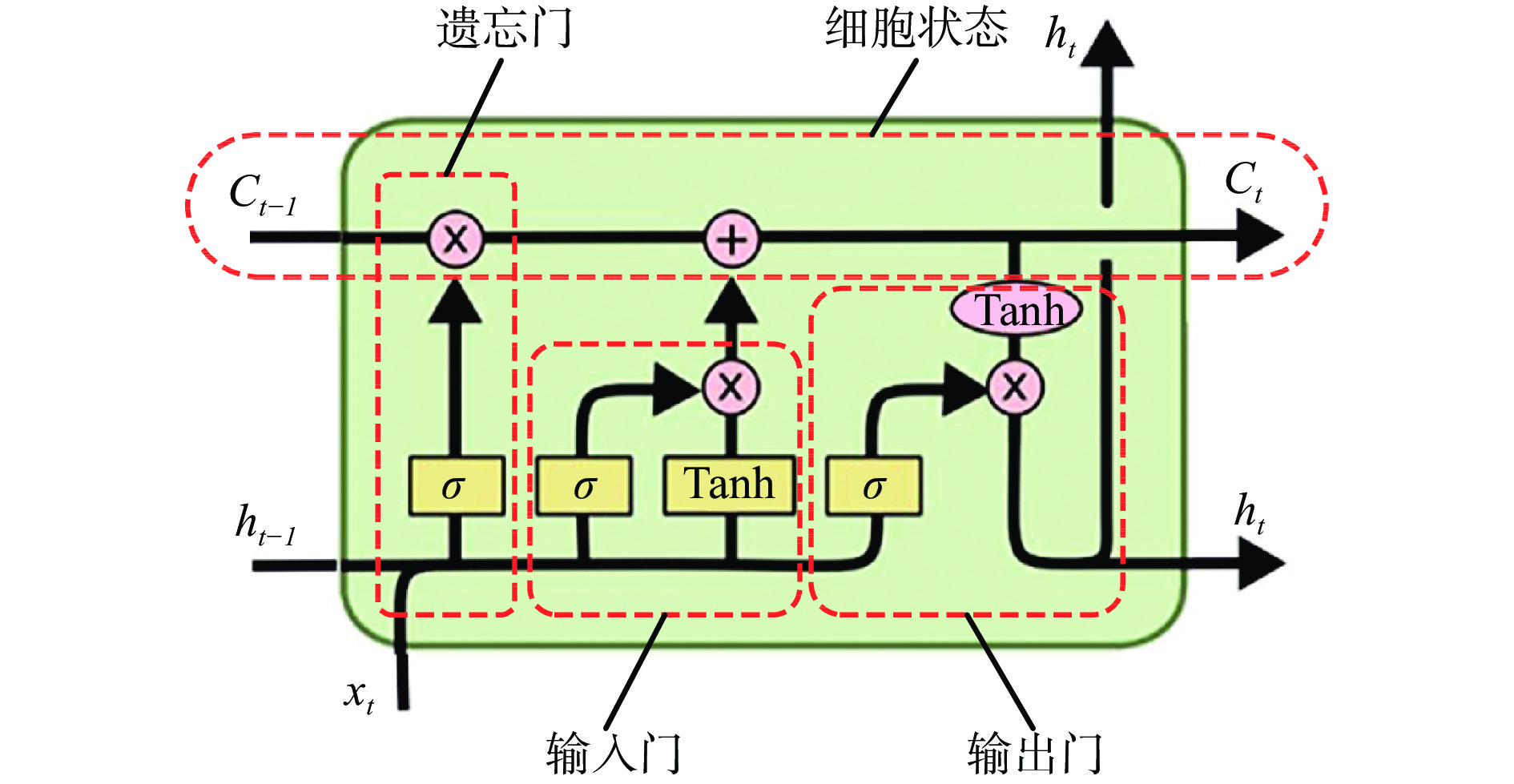

LSTM算法的核心是通过使用门结构的记忆单元来存储输入的时序数据,其门结构分为遗忘门、输入门和输出门[15]。LSTM细胞的信息流动结构如图2所示。

图2中xt与ht分别为t时刻的输入与隐藏状态,即短时记忆;Ct为t时刻的细胞状态,即长期记忆;σ为sigmoid函数,Tanh为tanh函数。3个门在LSTM细胞信息流动中的作用:遗忘门决定从细胞状态里去除一些信息,将t−1时刻细胞状态Ct−1选择性遗忘,保留下来的信息传递给当前t时刻的细胞状态Ct ;输入门包含sigmoid函数和tanh函数2个部分,其中sigmoid函数负责要更新的值,输出长期记忆,tanh函数创建一个候选值向量

$ \widetilde{{{\boldsymbol{C}}}_{t}} $ ,输出短时记忆,输入门决定xt以什么样的权重传递给Ct;输出门通过sigmoid函数控制t时刻的输入状态xt和t−1时刻的隐藏状态ht−1中哪些信息输出,再经过tanh函数处理,得到当前t时刻的隐藏状态ht。空间卷积长短期记忆网络( Convolutional Long-Short Term Memory, Conv LSTM)、编码−解码长短期记忆网络(Encoder-Decoder Long-Short Term Memory, Encoder-Decoder LSTM)[16]是在LSTM基础上的进一步改进。Conv LSTM引入了卷积操作,增强了算法对数据信息空间特性的提取能力;Encoder-Decoder LSTM则是利用循环网络读取序列数据,先将数据存放到固定维度的编码中,再利用另一RNN读取上一环节编码内数据信息,并将其解码为目标长度的数据。

LSTM,Conv LSTM,Encoder-Decoder LSTM算法在数据预处理时不需要过多地分析原始数据的隐藏关系,其通过网络神经元之间的相关权重来自动学习调整时间序列数据之间的关系,在处理时间序列数据中极具优势。煤层作为空间分布的一种层状地质实体,有较强的全局规律性。初始煤层三维模型数据及综采工作面动态生产时的采煤机历史截割轨迹数据可反映出煤层分布形态随煤层空间几何形态变化而不断变化的趋势,这些数据实质上是时间序列数据,因此,可用上述算法处理初始煤层三维模型数据和采煤机历史截割数据。

3. 数据获取与处理

首先获取煤层模型静态数据,即建立初始煤层三维模型,并将煤层模型数据处理成底板和煤层厚度栅格数据;然后利用采煤机惯性导航系统、倾角传感器等精确获取采煤机截割轨迹;最后对初始煤层三维模型数据和采煤机截割数据进行融合处理,提取有效特征并划分数据集。

3.1 初始煤层三维模型数据获取

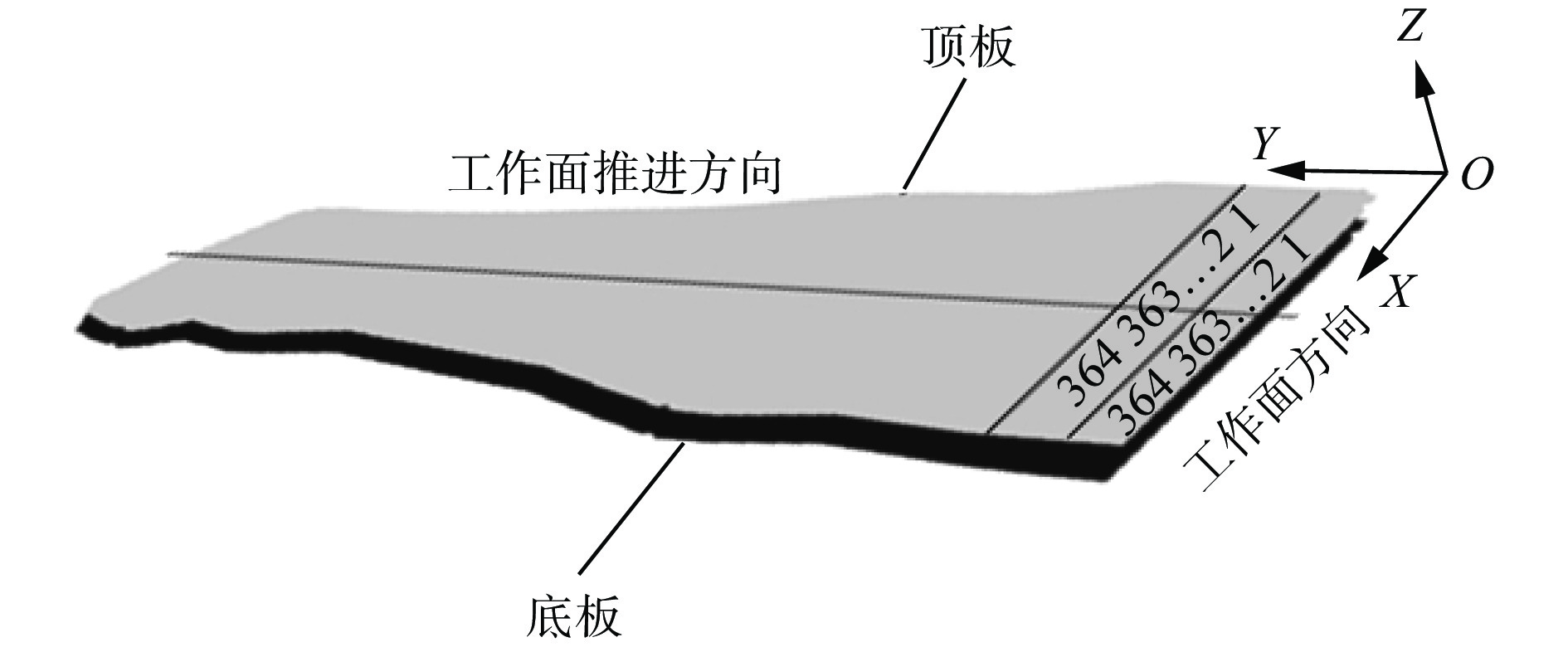

本文以山西吕梁市某煤矿18201工作面为研究对象,利用震波CT精细物探数据和矿方地质测量数据建立初始煤层三维模型[17]。该模型以2000国家大地坐标系为参考坐标系,顶底板数据采用0.8 m×0.8 m的栅格点阵存储。以综采起始位为坐标原点,综采工作面方向为X轴,综采工作面推进方向为Y轴,重力加速度的反向为Z轴,建立综采工作面坐标系,如图3所示。

由于煤层数据是以栅格点阵坐标存储,每个坐标的X,Y轴值可以直接计算得到,所以本文只提取煤层Z轴值作为特征输入。提取前30刀煤层数据。用F表示初始煤层底板曲面数据,记为

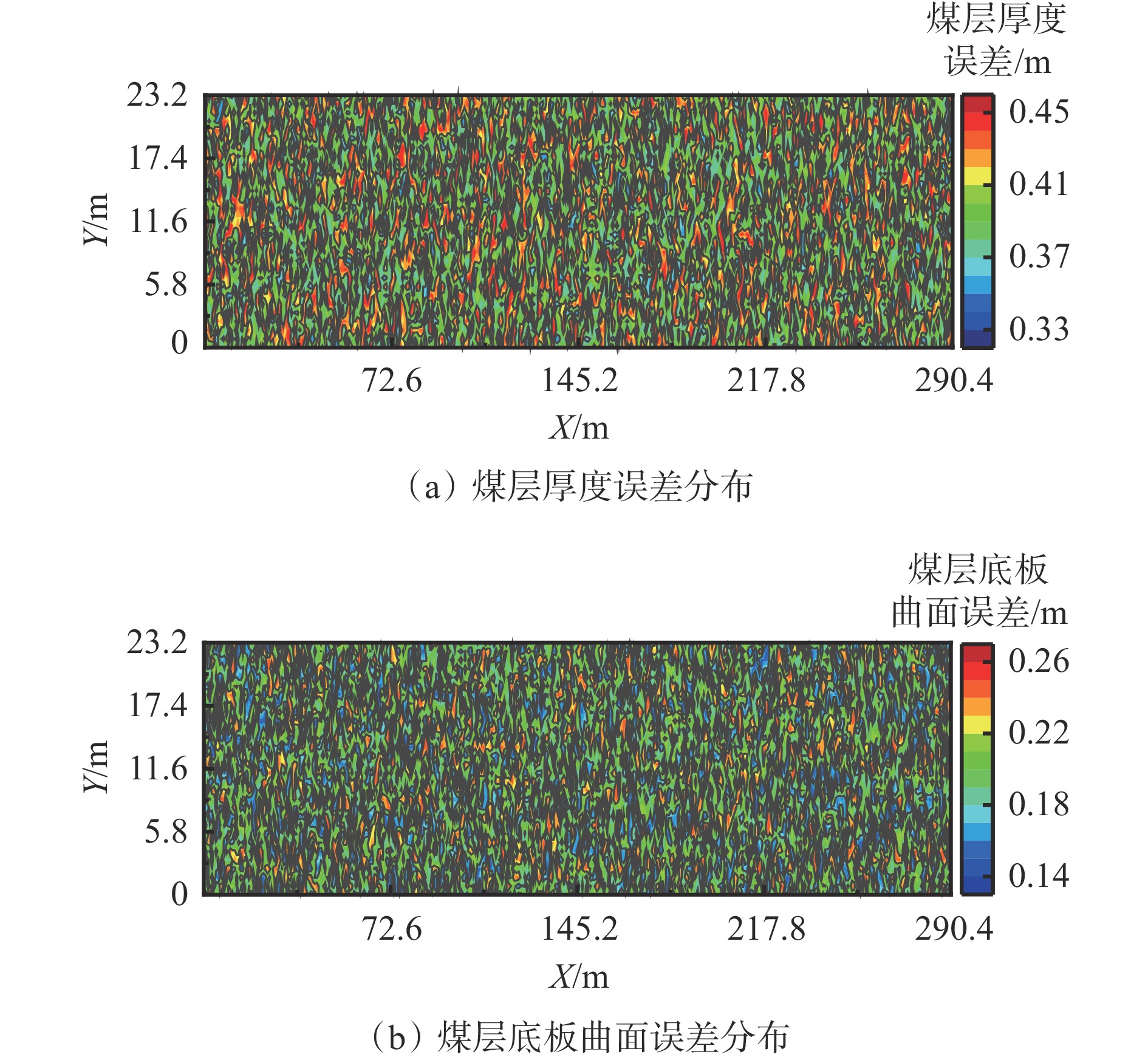

${\boldsymbol{F}} = \{ {{\boldsymbol{f}}^1},{{\boldsymbol{f}}^2}, \cdots,{{\boldsymbol{f}}^{30}}\}$ ,f i为第i(i=1,2,···,30)刀底板数据${{\boldsymbol{f}}^i} = [z_{f1}^i,z_{f2}^i,\cdots, z_{f364}^i]$ ,其由364个Z轴值组成;用S表示初始煤层厚度数据,记为${\boldsymbol{S}} = \{ {{\boldsymbol{s}}^1},{{\boldsymbol{s}}^2}, \cdots ,{{\boldsymbol{s}}^{30}}\} $ ,si为第i刀煤层厚度数据,${{\boldsymbol{s}}^i} = [z_{s1}^i,z_{s2}^i,\cdots, z_{s364}^i]$ ,其由364个Z轴值组成。在工作面推进方向0~23.2 m(即前30刀)范围内,初始煤层厚度和底板曲面误差分布如图4所示。从图4(a)可看出,初始煤层厚度误差主要分布在0.35~0.45 m,平均误差为0.40 m;从图4(b)可看出,初始煤层底板曲面误差主要分布在0.15~0.25 m,平均误差为0.20 m。3.2 采煤机截割轨迹数据精确获取

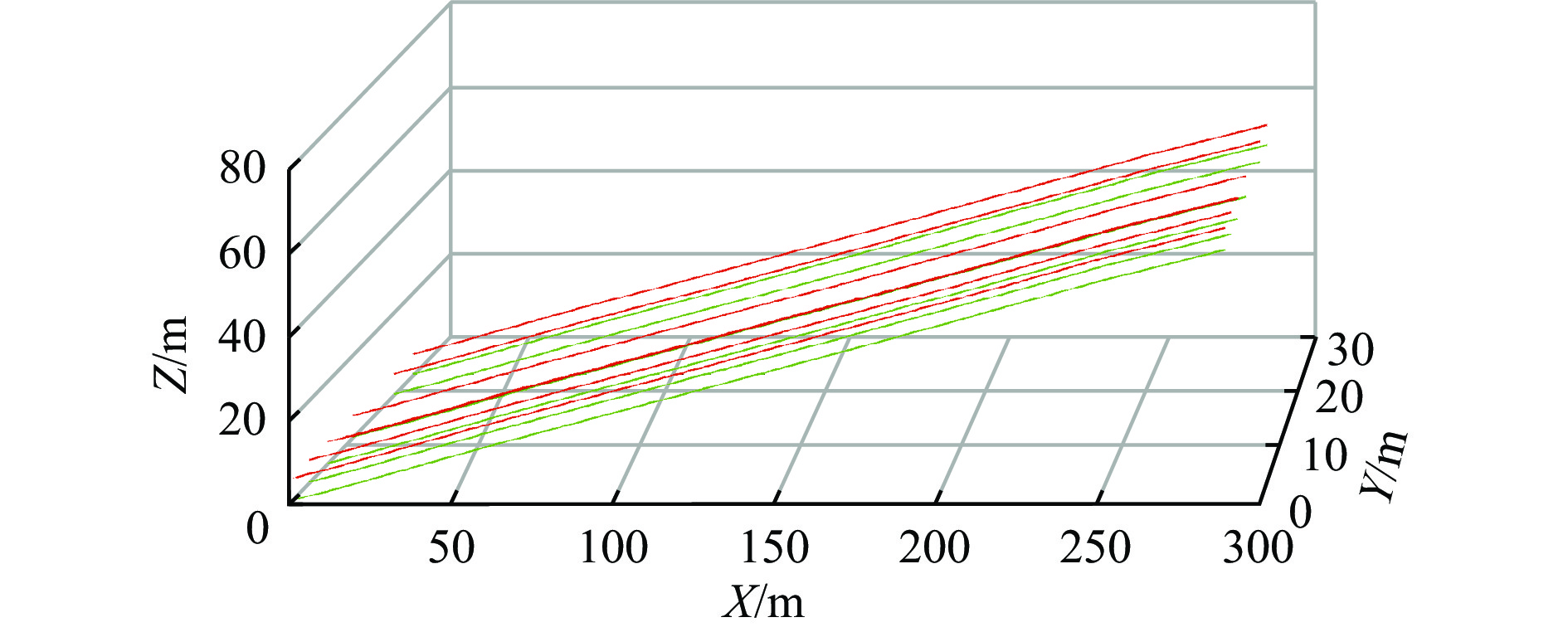

基于18201综采工作面,利用采煤机机载定位定姿装置测量动态采掘数据,结合采煤机控制器记录数据,最终获取采煤机历史截割轨迹[18],部分截割轨迹如图5所示。采用反距离加权法[19],将截割轨迹曲线处理成与初始煤层同类型的栅格点阵数据。用D表示采煤机下截割轨迹数据,记为

${\boldsymbol{D}} = \{ {{\boldsymbol{d}}^1},{{\boldsymbol{d}}^2}, \cdots , {{\boldsymbol{d}}^{30}}\} $ ,di第i刀下截割数据,$ {{\boldsymbol{d}}^i} = [z_{d1}^i,z_{d2}^i,\cdots,z_{d364}^i] $ ,其由364个Z轴值组成。相同位置的上下截割曲面沿Z轴做差,获得采煤机采高分布,采高数据用H表示。采煤机截割轨迹在动态采掘过程中不断产生,本文以采煤机截割轨迹数据作为煤层数据真实值。3.3 数据预处理

本文提取工作面推进方向0~23.2 m(即前30刀)的采煤机截割轨迹数据和初始煤层三维模型数据作为数据集,将数据集以2∶1划分为训练集和测试集。训练集由前20刀采煤机下截割数据和初始煤层底板数据构成;测试集由21—30刀采煤机下截割数据和初始煤层底板数据构成,截割数据作为标签序列数据。煤层底板曲面预测的数据组合方式见表1。煤层厚度预测的数据组合方式与煤层底板曲面预测的数据组合方式类似,训练集由前20刀采煤机采高数据和初始煤层厚度数据构成;测试集由21—30刀采高数据和初始煤层厚度数据构成。

表 1 煤层底板曲面预测的数据组合方式Table 1. Prediction data combination mode of coal seam floor curved surface类型 序号 输入序列数据 标签序列数据 训练集 1 f 1 d1 2 f 2 d2 $\vdots $ $\vdots $ $\vdots $ 20 f 20 d20 测试集 1 f 21 d21 2 f 22 d22 $\vdots $ $\vdots $ $\vdots $ 10 f 30 d30 4. 煤层三维模型修正值获取

通过数据获取和预处理将初始煤层三维模型顶底板数据及采煤机截割数据处理成相同类型的栅格点阵数据,并提取煤层底板和煤层厚度Z轴值作为未开采区的煤层底板曲面预测和煤层厚度预测算法的特征输入,精确预测并获取下一阶段煤层三维模型修正值。

4.1 煤层修正值预测算法结构设计

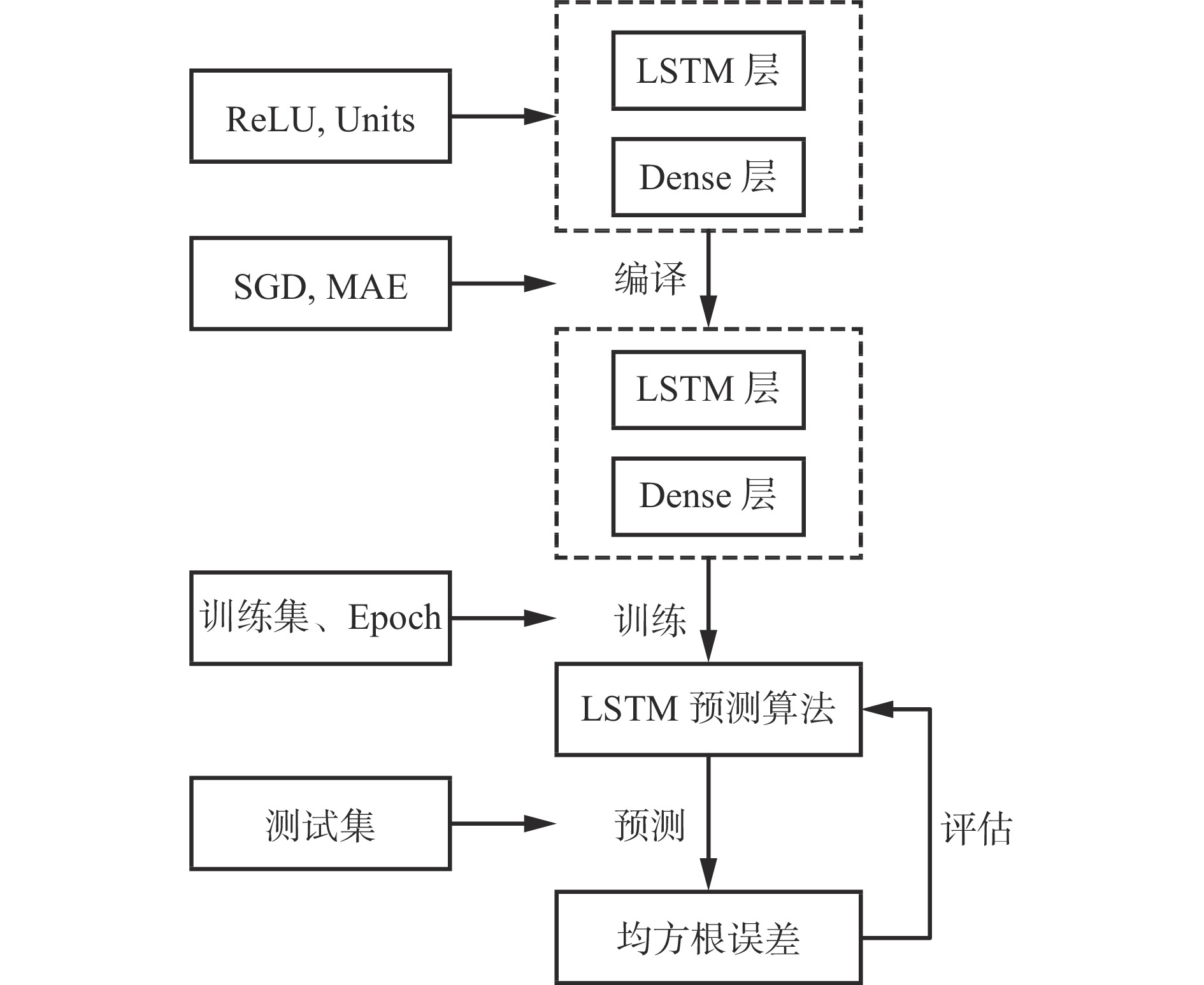

本文通过线性堆叠网络层的方式搭建了3种煤层三维模型预测算法,分别为LSTM,Conv LSTM,Encoder-Decoder LSTM算法。LSTM预测算法结构如图6所示,其包括LSTM层和Dense层。为了便于提取输入信息的空间特征,Conv LSTM算法在单元输入处添加了卷积操作,算法结构包括3个网络层,分别为Conv LSTM层、Flatten层和Dense层,在Conv LSTM层中设置卷积核数为64,卷积核大小为(3, 3)。Encoder-Decoder LSTM算法的超参数默认值设定与LSTM相同,算法结构包括4个网络层,分别为LSTM层、Repeat Vector层、LSTM层及Time Distributed层。

4.2 煤层底板曲面修正值精确预测

本文采用煤层底板预测值与煤层底板真实值的平均绝对误差(Mean Absolute Error, MAE)来评估预测算法的预测能力。MAE能够反映煤层底板曲面预测的整体效果,MAE越小说明预测效果越好。

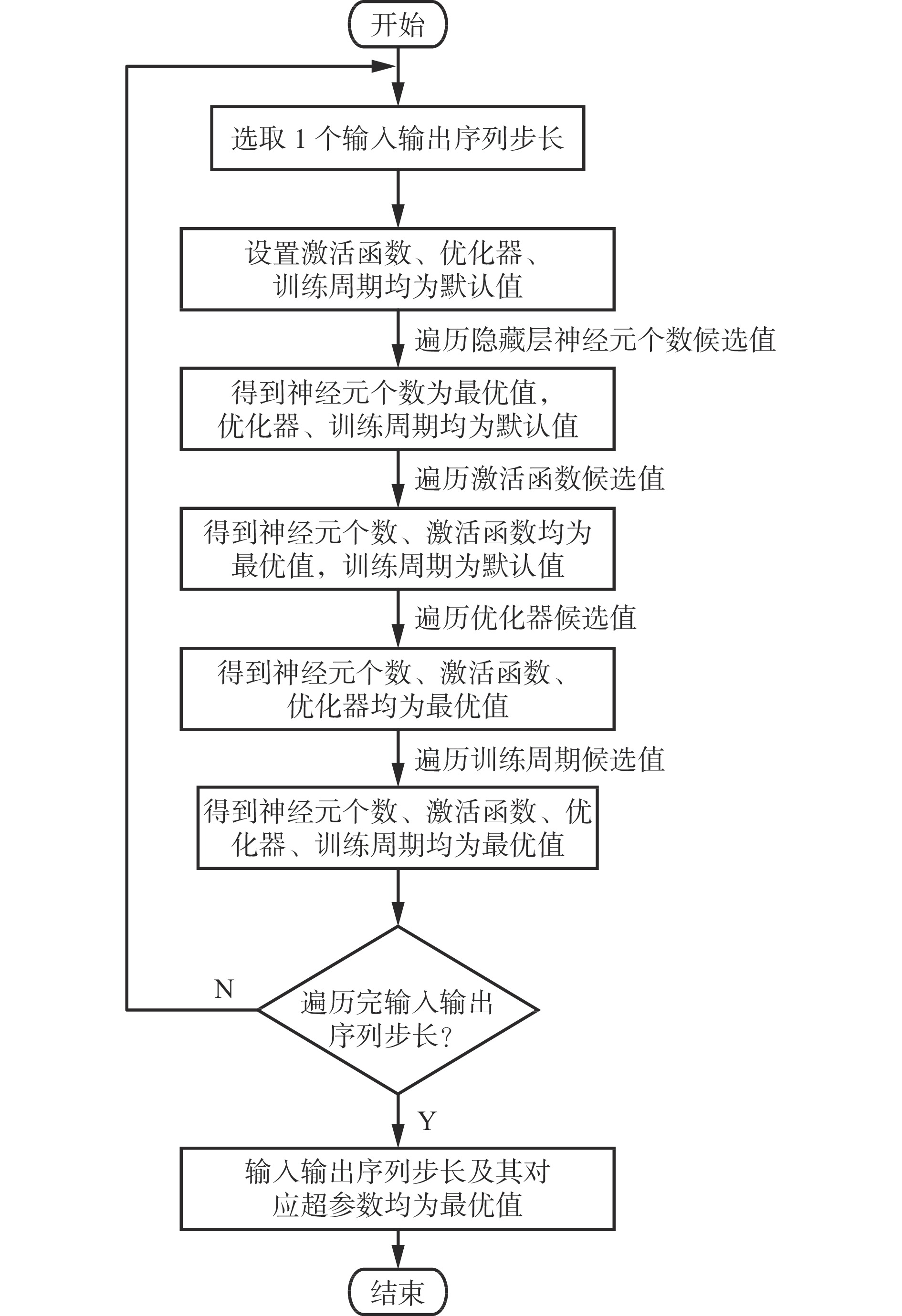

为避免手动调参时预测算法可能会出现结果局部最优的情况,本文采用双层嵌套循环的网格搜索方法对预测算法的超参数进行自动调优,各超参数候选值见表2。

表 2 超参数候选值Table 2. Candidate values of hyperparameters超参数 候选值 输入输出序列步长(Steps) (4:1), (3:1), (2:1), (1:1) 隐藏层神经元个数(Units) 100, 90, 70, 50, 30, 20, 10 激活函数(Activation) ReLU, Sigmoid, Tanh, Softplus 优化器(Optimizer) SGD, Adadelta, RMSProp, Adagrad, Adam 损失函数(Loss) MAE 训练周期(Epoch) 10, 30, 50, 80, 100, 150, 200 超参数优化流程如图7所示,外层循环遍历各个超参数,内层循环遍历各超参数候选值。得到优化结果见表3。在煤层底板曲面预测方面,Conv LSTM算法预测结果的MAE最小,为0.074 m,其算法的输入输出序列步长为(1, 1),隐藏层神经元个数为10,激活函数为Softplus,优化器为Adagrad,训练周期为100;LSTM算法和Encoder-Decoder LSTM算法预测结果的MAE分别为0.594 ,0.323 m。

表 3 煤层底板曲面修正值预测算法超参数优化结果Table 3. Hyperparameters optimization results of prediction algorithms for coal seam floor curved surface correction value预测算法 [Steps, Units, Activation,

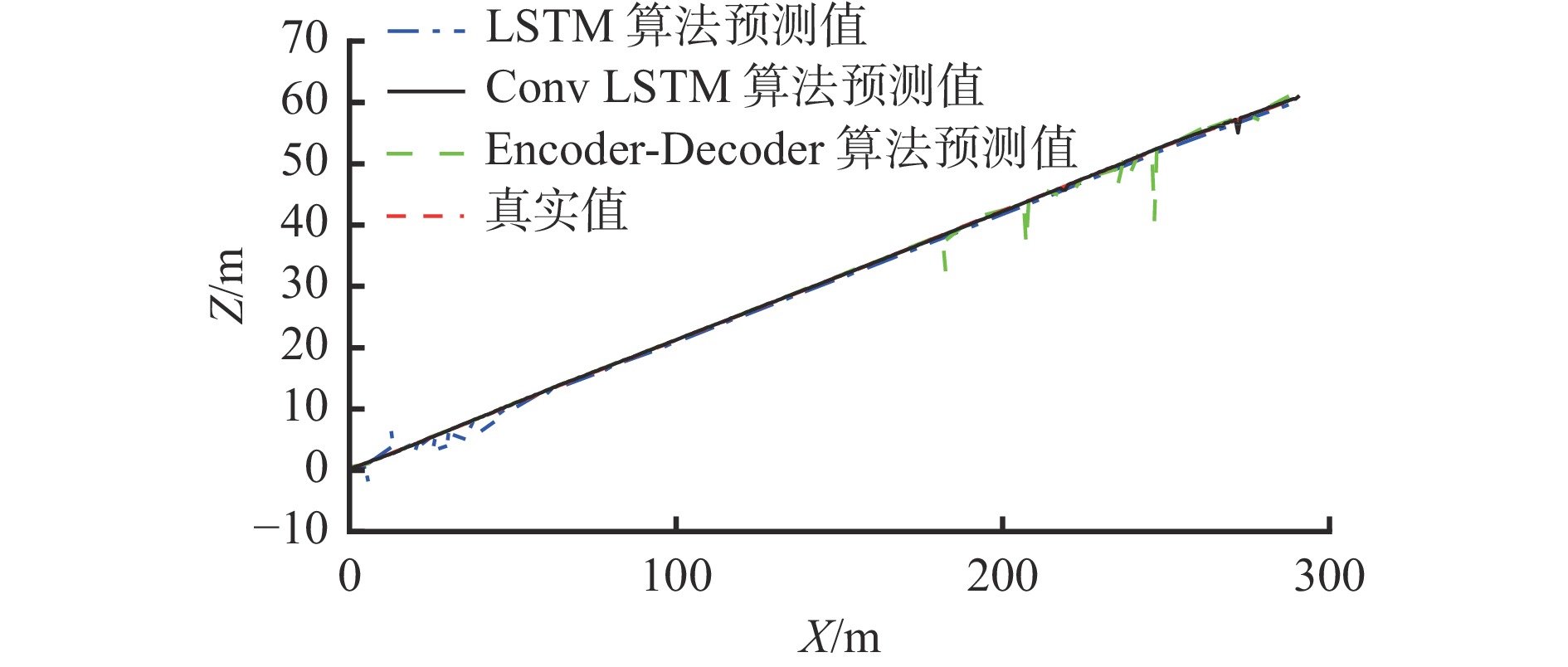

Optimizer, Epoch]MAE/m LSTM [(1, 1), 20, Softplus, Adadelta, 100] 0.594 Conv LSTM [(1, 1), 10, Softplus, Adagrad, 100] 0.074 Encoder-Decoder LSTM [(1, 1), 20, Softplus, Adagrad, 50] 0.323 为进一步对比3种算法对煤层底板曲面形态的预测能力,将工作面推进方向16.8 m(即采煤机第22刀)处的煤层底板预测值与真实值进行对比,如图8所示。可看出Conv LSTM算法预测值与真实值高度吻合;LSTM算法预测值在X处于0~50 m范围内波动较大;Encoder-Decoder LSTM算法预测值在X处于200~250 m范围内产生与真实值相差较大的异常值。总体来看,Conv LSTM算法在煤层底板曲面形态预测上更具优势。

4.3 煤层厚度修正值精确预测

煤层厚度预测与煤层底板曲面预测采用的算法相同,评估方法不同。由于煤层厚度在实际工况下变化比底板曲面变化更加明显,而均方根误差(Root Mean Squared Error, RMSE)在处理波动性变化数据方面具有优势,所以选用RMSE来评估煤层厚度预测算法的优劣。

同样采取双层嵌套循环的网格搜索方法对煤层厚度预测算法进行自动调参,得到的优化结果见表4。可看出LSTM,Conv LSTM,Encoder-Decoder LSTM算法的RMSE均较小,分别为0.051,0.051,0.049 m,表明3种算法对煤层厚度预测的整体效果较好。

表 4 煤层厚度预测算法超参数优化结果Table 4. Hyperparameter optimization results of coal seam thickness prediction algorithms预测算法 [Steps, Units, Activation,

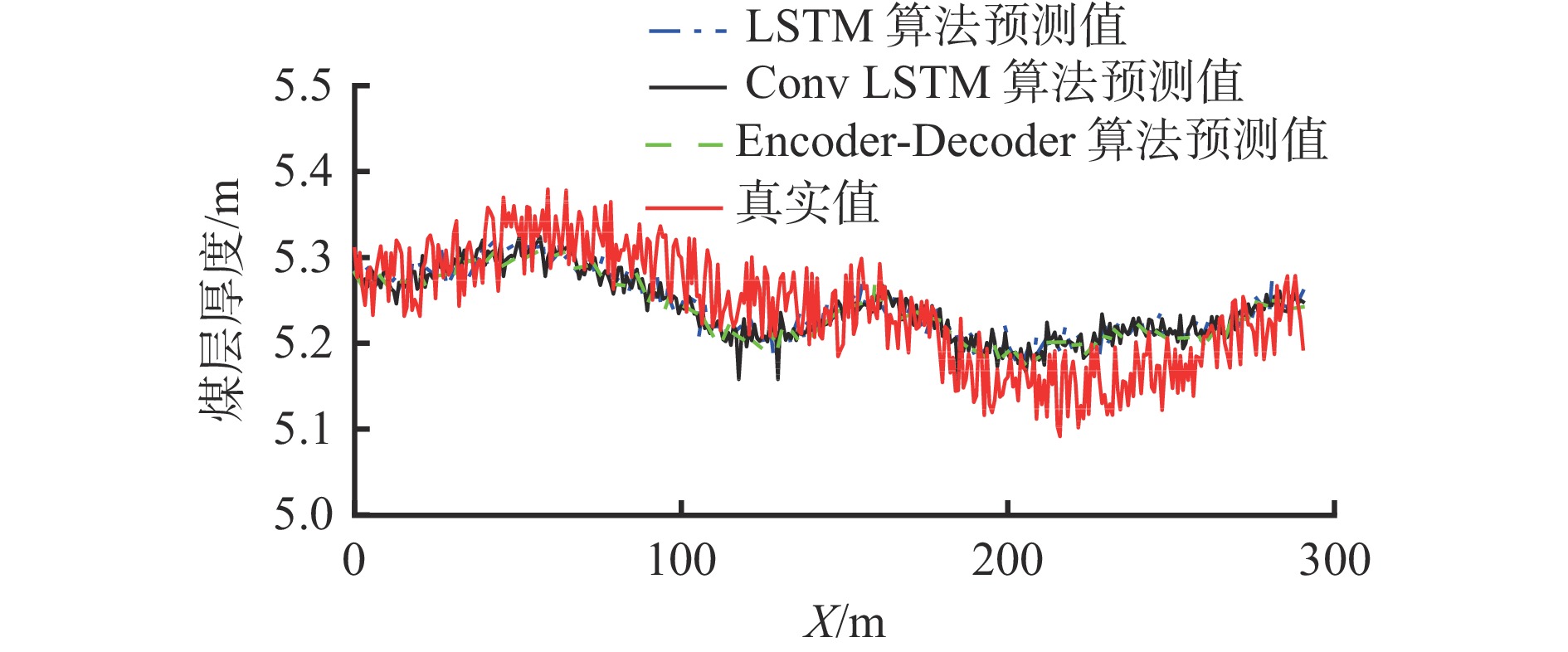

Optimizer, Epoch]RMSE/m LSTM [(1, 1), 100, ReLU, Adagrad, 100] 0.051 Conv LSTM [(1, 1), 100,Softplus,Adagrad,90] 0.051 Encoder-Decoder LSTM [(1, 1), 100,ReLU,Adagrad,90] 0.049 为进一步对比各算法对煤层厚度的预测能力,将工作面推进方向16.8 m处的煤层厚度预测值与真实值进行对比,如图9所示。

从图9可看出,3种算法均能较好地预测出下一阶段煤层厚度;当X约为124 ,220.8 m时,煤层厚度预测误差较大,约为0.15 m,其余部分的误差均较小。对比分析得出Encoder-Decoder LSTM算法的预测值更接近真实值,且更稳定,预测效果更好。

4.4 煤层顶板修正值获取

通过煤层底板和煤层厚度修正值精确预测,可以得出Conv LSTM算法对煤层底板曲面的预测效果最好,Encoder-Decoder LSTM算法在煤层厚度预测方面更具优势。将煤层底板曲面和煤层厚度预测结果叠加,生成煤层顶板曲面,作为下一阶段未开采区的煤层顶板修正值。

5. 实验验证

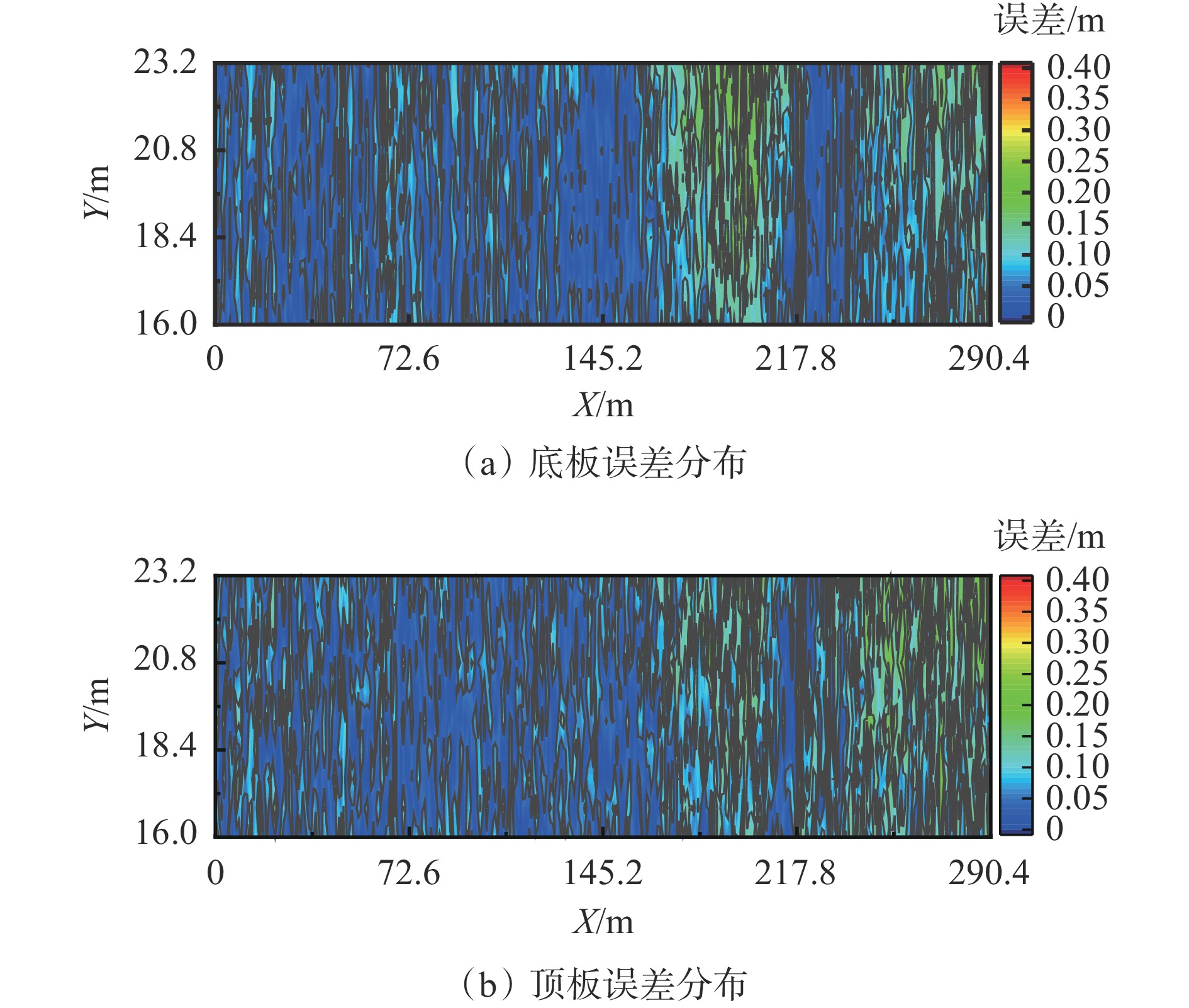

以山西吕梁市某煤矿18201工作面煤层三维模型为例,对修正方法的有效性进行实验验证。在工作面推进方向16~23.2 m范围内,初始煤层三维模型的底板曲面垂向平均误差在0.20 m左右,煤层厚度垂向误差在0.40 m左右。用煤层底顶板的修正值局部修正工作面初始煤层三维模型。修正后的煤层底顶板误差分布如图10所示。可看出修正后煤层底板误差主要分布在0.10 m以下,平均误差为0.0685 m;修正后的煤层顶板误差主要分布在0.15 m以下,平均误差为0.076 m。

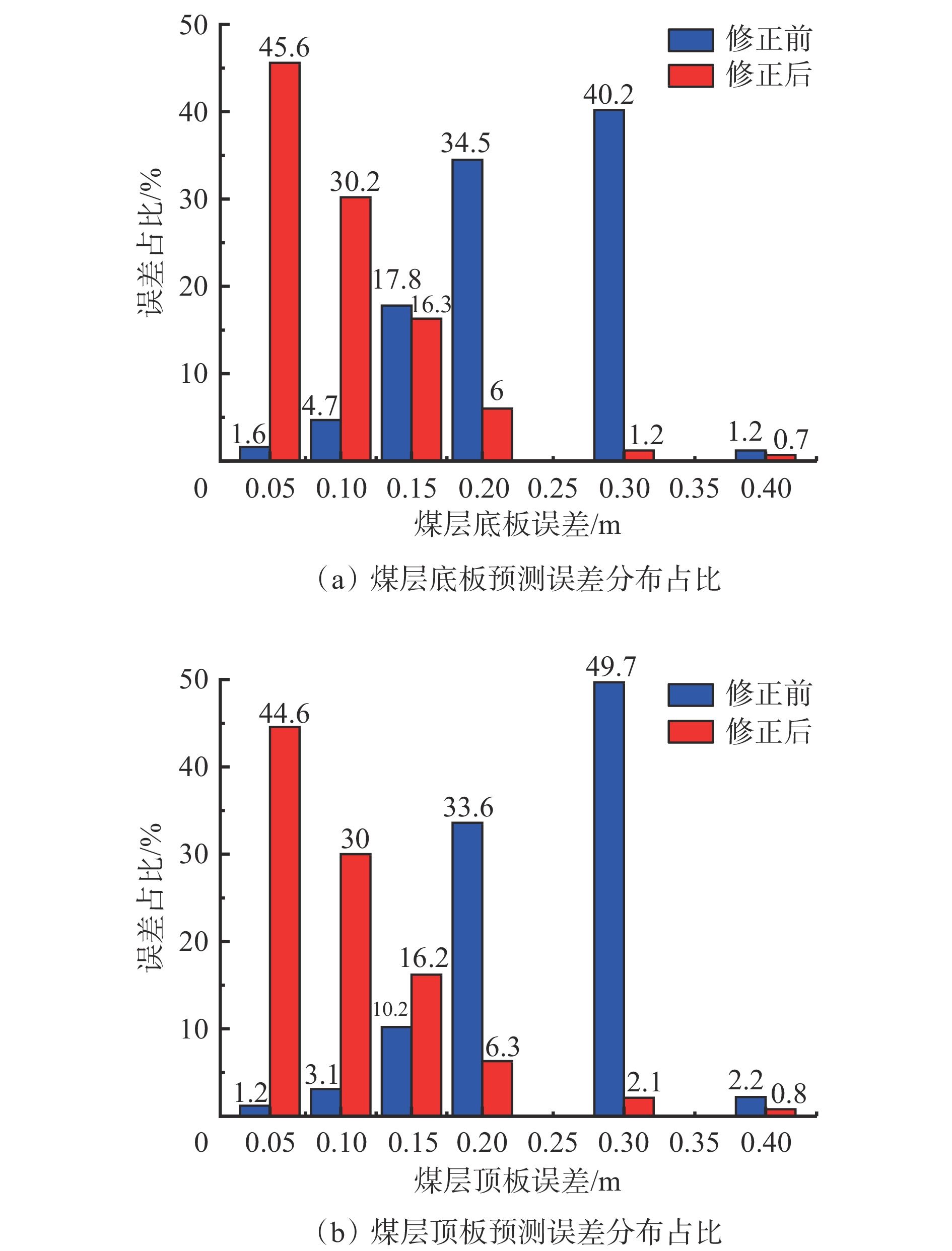

在工作面推进方向16~23.2 m范围内,初始煤层三维模型修正前后的误差分布如图11所示。从图11(a)可看出,初始煤层三维模型修正前,煤层底板误差主要分布在0.15~0.30 m,修正后误差主要分布在0~0.10 m;初始煤层底板误差在0.15~0.20,0.20~0.30 m的区域分别占总区域的34.5%,40.2%,模型修正后误差分别降低到6%,1.2%。从图11(b)可看出,初始煤层三维模型修正前,煤层顶板误差主要分布在0.20~0.30 m,修正后误差主要分布在0~0.15 m;初始煤层顶板误差在0.15~0.20,0.20~0.30 m的区域分别占总区域的33.6%,49.7%,模型修正后分别降低到6.3%,2.1%。

修正后的初始煤层三维模型误差大大降低,证明了本文提出的动态修正方法的有效性。随着煤层不断开采,在综采工作面推进过程中持续动态更新初始煤层三维模型,提高模型精度,为下一阶段未开采区提供较为精确的煤层分布数据。

6. 结论

(1) 提出了一种综采工作面煤层三维模型动态修正方法,融合初始煤层三维模型静态数据和采掘获取的采煤机截割轨迹信息,基于LSTM及其改进算法,利用上一回采阶段的煤层信息精确预测下一阶段未开采区的煤层分布数据,作为煤层三维模型修正值,动态修正未开采区的煤层三维模型。

(2) 基于LSTM,Conv LSTM,Encoder-Decoder LSTM预测算法分别对未开采区的煤层底板曲面修正值及煤层厚度修正值进行预测,再利用双层嵌套循环的网格搜索方法自动调优预测算法的超参数。Conv LSTM算法对煤层底板曲面的动态预测效果最好,其MAE为0.074 m;Encoder-Decoder LSTM算法在煤层厚度动态预测中表现最佳,其RMSE为0.049 m。

(3) 以山西吕梁市某煤矿18201工作面煤层三维模型为例,在工作面推进方向16~23.2 m范围内,利用动态修正方法对煤层三维模型进行实验验证。结果表明修正后煤层底板平均误差为0.0685 m,煤层顶板平均误差为0.076 m,相较于初始煤层三维模型底板平均误差0.20 m、煤层厚度垂向平均误差0.40 m大大降低,证实了动态修正方法可以有效提升煤层三维模型的精度,可精确反映工作面实际煤层分布,为智能开采提供高精度煤层三维模型。

-

表 1 煤层底板曲面预测的数据组合方式

Table 1 Prediction data combination mode of coal seam floor curved surface

类型 序号 输入序列数据 标签序列数据 训练集 1 f 1 d1 2 f 2 d2 $\vdots $ $\vdots $ $\vdots $ 20 f 20 d20 测试集 1 f 21 d21 2 f 22 d22 $\vdots $ $\vdots $ $\vdots $ 10 f 30 d30 表 2 超参数候选值

Table 2 Candidate values of hyperparameters

超参数 候选值 输入输出序列步长(Steps) (4:1), (3:1), (2:1), (1:1) 隐藏层神经元个数(Units) 100, 90, 70, 50, 30, 20, 10 激活函数(Activation) ReLU, Sigmoid, Tanh, Softplus 优化器(Optimizer) SGD, Adadelta, RMSProp, Adagrad, Adam 损失函数(Loss) MAE 训练周期(Epoch) 10, 30, 50, 80, 100, 150, 200 表 3 煤层底板曲面修正值预测算法超参数优化结果

Table 3 Hyperparameters optimization results of prediction algorithms for coal seam floor curved surface correction value

预测算法 [Steps, Units, Activation,

Optimizer, Epoch]MAE/m LSTM [(1, 1), 20, Softplus, Adadelta, 100] 0.594 Conv LSTM [(1, 1), 10, Softplus, Adagrad, 100] 0.074 Encoder-Decoder LSTM [(1, 1), 20, Softplus, Adagrad, 50] 0.323 表 4 煤层厚度预测算法超参数优化结果

Table 4 Hyperparameter optimization results of coal seam thickness prediction algorithms

预测算法 [Steps, Units, Activation,

Optimizer, Epoch]RMSE/m LSTM [(1, 1), 100, ReLU, Adagrad, 100] 0.051 Conv LSTM [(1, 1), 100,Softplus,Adagrad,90] 0.051 Encoder-Decoder LSTM [(1, 1), 100,ReLU,Adagrad,90] 0.049 -

[1] 葛世荣. 煤矿智采工作面概念及系统架构研究[J]. 工矿自动化,2020,46(4):1-9. DOI: 10.13272/j.issn.1671-251x.2020030070 GE Shirong. Research on concept and system architecture of smart mining workface in coal mine[J]. Industry and Mine Automation,2020,46(4):1-9. DOI: 10.13272/j.issn.1671-251x.2020030070

[2] 原长锁,王峰. 综采工作面透明化开采模式及关键技术[J]. 工矿自动化,2022,48(3):11-15,31. YUAN Changsuo,WANG Feng. Transparent mining mode and key technologies of fully mechanized working face[J]. Journal of Mine Automation,2022,48(3):11-15,31.

[3] 王峰. 基于透明工作面的智能化开采概念、实现路径及关键技术[J]. 工矿自动化,2020,46(5):39-42. WANG Feng. Concept,realization path and key technologies of intelligent mining based on transparent longwall face[J]. Industry and Mine Automation,2020,46(5):39-42.

[4] 袁亮. 煤炭精准开采科学构想[J]. 煤炭学报,2017,42(1):1-7. YUAN Liang. Scientific conception of precision coal mining[J]. Journal of China Coal Society,2017,42(1):1-7.

[5] 毛善君,杨乃时,高彦清,等. 煤矿分布式协同“一张图”系统的设计和关键技术[J]. 煤炭学报,2018,43(1):280-286. MAO Shanjun,YANG Naishi,GAO Yanqing,et al. Design and key technology research of coal mine distributed cooperative "one map" system[J]. Journal of China Coal Society,2018,43(1):280-286.

[6] ZHU Liangfeng,LI Mingjiang,LI Changling,et al. Coupled modeling between geological structure fields and property parameter fields in 3D engineering geological space[J]. Engineering Geology,2013,167(24):105-116.

[7] TERCAN A,EÜNVER B,HINDISTAN M A,et al. Seam modeling and resource estimation in the coalfields of western Anatolia[J]. International Journal of Coal Geology,2013,112(2):94-106.

[8] 贾庆仁,车德福,李佳徐,等. 动态精化的煤层三维建模方法[J]. 东北大学学报(自然科学版),2018,39(5):726-730. JIA Qingren,CHE Defu,LI Jiaxu,et al. Three-dimensional modeling method of coal seam with gradual refinement[J]. Journal of Northeastern University (Natural Science),2018,39(5):726-730.

[9] 修春华,车德福,贾国兵. 含复杂地质构造的三维煤层动态建模方法[J]. 矿山测量,2015(6):52-55,59. DOI: 10.3969/j.issn.1001-358X.2015.06.16 XIU Chunhua,CHE Defu,JIA Guobing. Dynamic modeling method of 3D coal seam containing complex geological structure[J]. Mine Surveying,2015(6):52-55,59. DOI: 10.3969/j.issn.1001-358X.2015.06.16

[10] 刘万里,张学亮,王世博. 采煤工作面煤层三维模型构建及动态修正技术[J]. 煤炭学报,2020,45(6):1973-1983. DOI: 10.13225/j.cnki.jccs.zn20.0364 LIU Wanli,ZHANG Xueliang,WANG Shibo. Modeling and dynamic correction technology of 3D coal seam model for coal-mining face[J]. Journal of China Coal Society,2020,45(6):1973-1983. DOI: 10.13225/j.cnki.jccs.zn20.0364

[11] 孙振明,毛善君,祁和刚,等. 煤矿三维地质模型动态修正关键技术[J]. 煤炭学报,2014,39(5):918-924. SUN Zhenming,MAO Shanjun,QI Hegang,et al. Dynamic correction of coal mine three-dimensional geological model[J]. Journal of China Coal Society,2014,39(5):918-924.

[12] 梁耍,王世博,谢洋,等. 基于LSTM的煤层厚度动态预测方法研究[J]. 煤炭科学技术,2021,49(增刊1):150-157. LIANG Shua,WANG Shibo,XIE Yang,et al. Dynamic prediction method of coal seam thickness based on LSTM[J]. Coal Science and Technology,2021,49(S1):150-157.

[13] 李娟莉, 杜文勇, 谢嘉成, 等. 煤层数字高程模型构建与动态修正方法[J/OL]. 煤炭科学技术: 1-8[2022-05-20]. DOI: 10.13199/j.cnki.cst.2022-0147. LI Juanli, DU Wenyong, XIE Jiacheng, et al. Coal seam digital elevation model construction and dynamic correction method [J/OL]. Coal Science and Technology: 1-8[2022-05-20]. DOI: 10.13199/j.cnki.cst.2022-0147.

[14] HOCHREITER S,SCHMIDHUBER J. Long short-term memory[J]. Neural Computation,1997,9(8):1735-1780. DOI: 10.1162/neco.1997.9.8.1735

[15] GRAVES A,SCHMIDHUBER J. Framewise phoneme classification with bidirectional LSTM and other neural network architectures[J]. Neural Networks,2005,18(5/6):602-610. DOI: 10.1016/j.neunet.2005.06.042

[16] BAPPY J H,SIMONS C,NATARAJ L,et al. Hybrid LSTM and encoder–decoder architecture for detection of image forgeries[J]. IEEE Transactions on Image Processing,2019,28(7):3286-3300. DOI: 10.1109/TIP.2019.2895466

[17] 葛世荣,苏忠水,李昂,等. 基于地理信息系统(GIS) 的采煤机定位定姿技术研究[J]. 煤炭学报,2015,40(11):2503-2508. GE Shirong,SU Zhongshui,LI Ang,et al. Study on the positioning and orientation of a shearer based on geographic information system[J]. Journal of China Coal Society,2015,40(11):2503-2508.

[18] 郝尚清,李昂,王世博,等. 采煤机惯性导航安装偏差对定位误差的影响[J]. 煤炭学报,2015, 40(8):1963-1968. DOI: 10.13225/j.cnki.jccs.2014.1561 HAO Shangqing,LI Ang,WANG Shibo,et al. Effects of shearer inertial navigation installation noncoincidence on shearer positioning error[J]. Journal of China Coal Society,2015, 40(8):1963-1968. DOI: 10.13225/j.cnki.jccs.2014.1561

[19] 王玉璟. 空间插值算法的研究及其在空气质量监测中的应用[D]. 开封: 河南大学, 2010. WANG Yujing. Research of spatial interpolation algorithm and its application in air quality monitoring[D]. Kaifeng: Henan University, 2010.

-

期刊类型引用(1)

1. 刘溯奇,颜雪盈,刘玉萍. 无线电能传输系统全桥逆变器性能优化研究. 现代电子技术. 2024(18): 89-94 .  百度学术

百度学术

其他类型引用(7)

下载:

下载: