0 引言

2020年2月25日,国家发展改革委、国家能源局等八部委联合发布了《关于加快煤矿智能化发展的指导意见》,目的是推动智能化技术与煤炭产业融合发展,提升煤矿智能化水平,其中“(六) 推进科技创新,提高智能化技术与装备水平”中提出重点突破精准地质探测、复杂条件智能综采等技术,明确了对开采煤层的精准探测是实现智能综采的必要条件。对于综放工作面,其开采工艺为先采后放,开采后的煤层只剩下待放的顶煤[1-2]。若提前探测出顶煤厚度,可精准控制放顶煤,避免资源浪费,实现放煤采出率和煤质的平衡[3-5]。

实现顶煤厚度探测的基础是煤岩界面识别[6-8]。目前对煤岩界面识别方法的研究大多基于理想煤岩展开,主流方法包括伽马射线探测法、振动识别法、红外探测法、图像识别法等。伽马射线探测法测量精度较低,限制了其应用范围;振动识别法通过布置振动加速度传感器获取煤岩振动信号,根据煤岩介质力学特征不同进行识别,对煤岩特性差异要求较高;红外探测法与图像识别法可直接观测煤岩界面,但无法判断夹矸煤层。随着雷达探测技术的发展,许多学者研究了其在探测煤岩界面和煤层厚度方面的应用[9-11]。张德等[12]采用PulseEkko100型商用探地雷达在某矿12106工作面巷道探测薄煤层厚度;梁庆华等[13]采用探地雷达在煤巷掘进中进行超前探测试验,超前探测煤层深度为50 m;王昕等[14]提出将探地雷达技术用于煤岩界面识别,研究了采用1 GHz以下频段时煤岩散射特性对探测结果的影响。

目前智能化开采要求能够探测综放工作面3 m以上顶煤厚度。本文提出一种基于探地雷达的智能化综放工作面顶煤厚度探测方法,采用中心频率为5~10 GHz的探地雷达技术,实现了最大探测煤层厚度5 m、最大探测误差10%,满足实际测量需求。

1 探地雷达工作原理

放顶煤厚度探测的核心技术为探地雷达,其为非接触式无损检测方式,具有分辨率高、应用灵活、响应快、数据采集量大、支持高强度连续测试等优点,越来越多地应用于地下目标探测、煤层厚度探测等领域[15]。

本文采用超宽带探地雷达探测顶煤厚度。超宽带雷达是指反射信号分数带宽大于25%的雷达。分数带宽为

(1)

式中fH,fL分别为雷达频响特性的上下截止频率。

探地雷达发出的脉冲波具有电磁波的一般特性,其工作原理如图1所示。发射天线向探测目标发射雷达脉冲波,脉冲波在不同介质中传播时,若相邻介质的介电常数不同,则在介质分界面上会产生反射信号,根据反射信号可确定分界面位置。

图1 探地雷达工作原理

Fig.1 Working principle of ground penetrating radar

探地雷达从发射到接收脉冲波的时间t与目标深度h、脉冲波在介质中的传播速度v有关,即

(2)

由此可得目标深度:

(3)

脉冲波在介质中的传播速度受介质相对介电常数影响,即

(4)

式中:C为脉冲波在真空中的传播速度;εr为介质相对介电常数。

根据电磁波传播理论,雷达脉冲波在不同介质分界面上的反射系数决定了反射信号强度,反射系数越大,反射信号强度越大。而反射系数与相邻介质的相对介电常数有关。

(5)

式中:τ为反射系数;ε1,ε2为相邻介质的相对介电常数。

从式(5)可看出,相邻介质的相对介电常数差异越大,反射系数越大。由于煤和岩石的相对介电常数差异较大,所以探地雷达发射的脉冲波在煤岩界面上的反射信号较强,可较容易地从反射信号中识别出煤岩界面信号,从而确定煤层厚度。

2 探地雷达装置设计

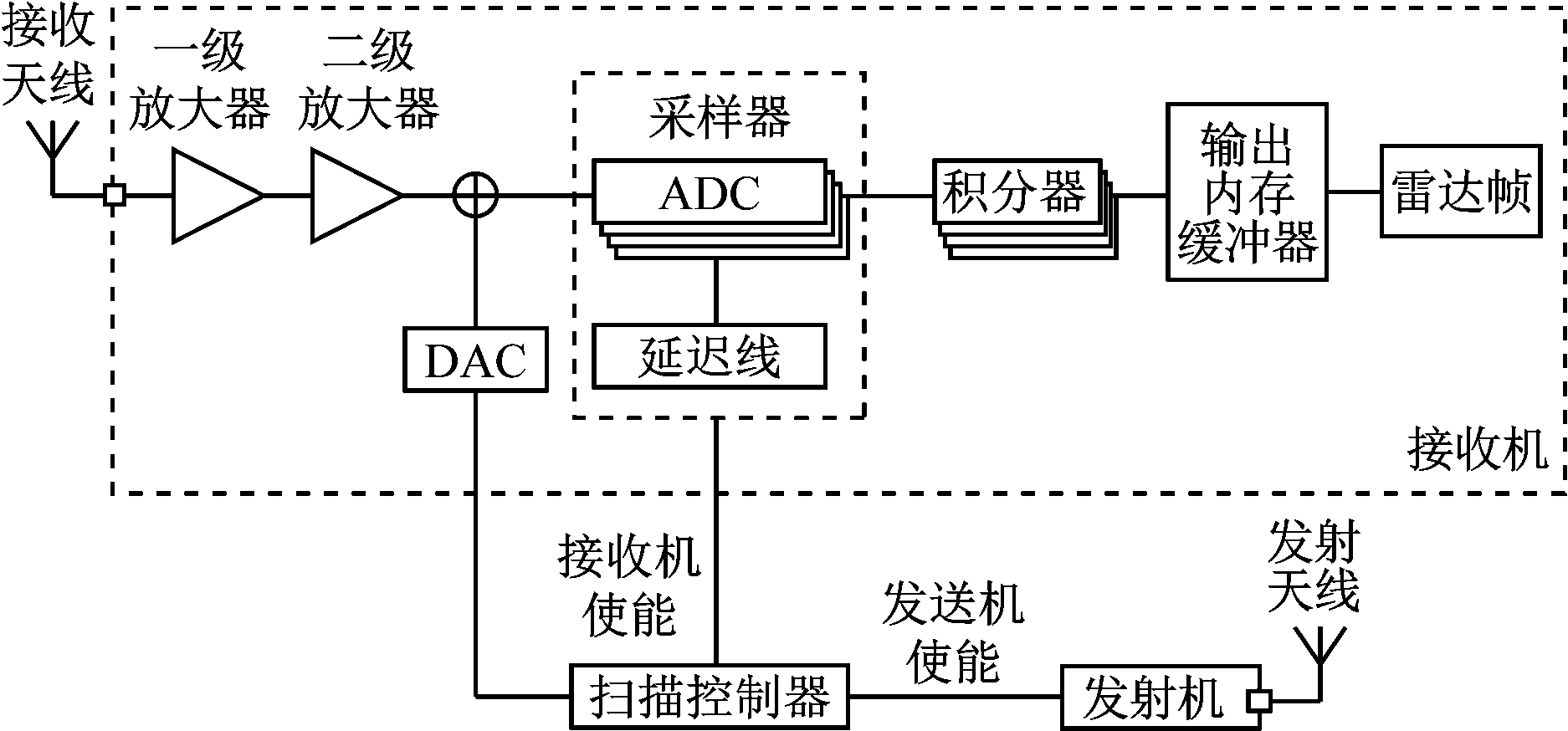

探地雷达装置是智能综放工作面顶煤厚度探测的核心装备,主要包括扫描控制器、发射机、接收机、发射天线、接收天线,如图2所示。

图2 探地雷达装置结构

Fig.2 Structure of ground penetrating radar device

扫描控制器用于连续编程使能接收机,并协调发射机操作。使能接收机使得探地雷达具有并行雷达的工作模式,可同时从等间隔布置的天线捕获数据。

发射机采用高阶高斯近似脉冲发生器,其中心频率为5~10 GHz,输出频率可在较大范围内调整,以适应实际需求。

接收机包括放大器、数模转换器(DAC)、采样器、积分器、输出内存缓冲器等。接收的反射信号经低噪声放大器放大。DAC受扫描控制器控制生成合适的阈值电压,与放大后的接收信号进行同步运算后,输入采样器进行采样。各采样器之间的延迟会产生帧的等效采样率。1帧包含512个高速模数转换器(ADC)采集的信号。采集信号经积分运算后,通过SPI接口存入输出内存缓冲器,最终形成雷达帧。

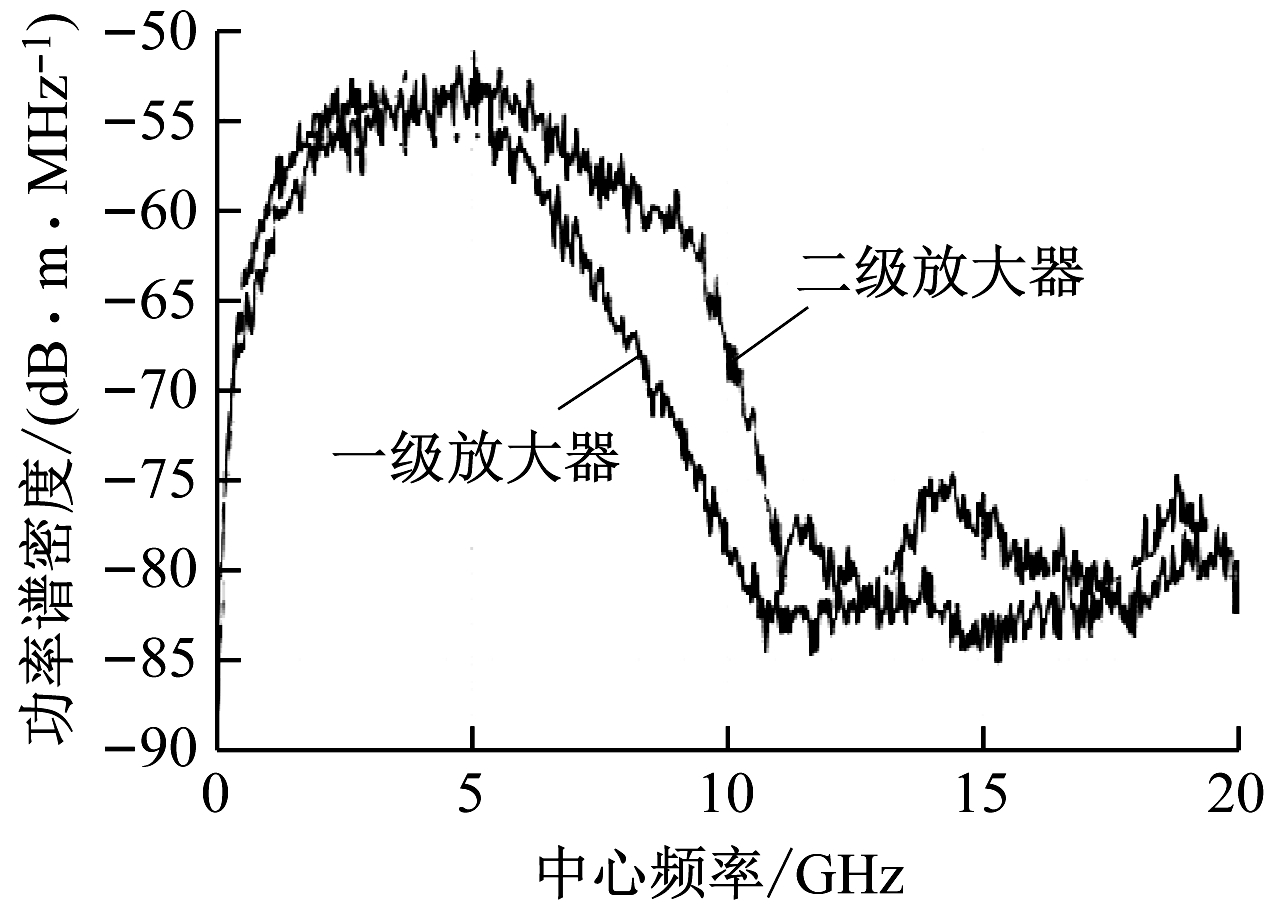

接收机输入信号非常微弱,特别是雷达脉冲波穿透3 m煤层后,接收到的反射信号衰减严重,甚至可能被噪声淹没,因此设计了低噪声、较高放大率的两级放大器,其在高电流驱动下可降低散粒噪声的相对量。接收机输入信号经一级、二级放大器放大后,其功率如图3所示。可看出在5~10 GHz中心频率范围内,接收的反射信号功率在二级放大后较一级放大后有所提升,保证了脉冲波穿透3~5 m煤层后,在一定测试区域内的接收机能够接收到清晰的反射信号。

图3 经放大的接收信号功率

Fig.3 Power of amplified received signal

3 基于探地雷达的顶煤厚度探测

在综放工作面每隔10架液压支架放置1台探地雷达装置,共设置20台。考虑到液压支架对电磁波信号有屏蔽作用,而护帮板较支架顶梁宽度稍窄,可为雷达脉冲波的发射与接收留有一定空间,因此将探地雷达装置安装在护帮板侧,如图4所示。

图4 探地雷达装置安装位置

Fig.4 Installation location of ground penetrating radar device

探地雷达装置根据设定的工作参数采集反射信号,并将采集信号通过WiFi方式传输到无人采煤机的控制单元,由控制单元实时传输至集控室控制台。控制台配置煤岩界面提取软件,可通过处理、分析反射信号波形与灰度图像,得出各探地雷达装置探测的煤层厚度,并实时发送给综放自动化控制系统,为精准控制放顶煤提供依据。煤层厚度可实时显示在煤岩界面提取软件界面,还可存储,便于回放。

煤岩界面提取软件可同时获取多个探地雷达装置接收的反射信号波形,在此基础上进行数据点分析。相邻2个探地雷达装置测得的反射信号波形如图5所示。

图5 反射信号波形

Fig.5 Reflected signal waveform

图5表示了1帧信号512个采样点的幅值,其中第1个采样点为探地雷达装置探测到的空气与煤层的分界面位置,后续采样点为雷达脉冲信号在介质中的传播波形。这种时空映射是探地雷达用于探测煤岩界面的关键。通过采样点最大与最小幅值判断雷达脉冲波在2种不同介质分界面的反射位置,即最大幅值与最小幅值处为煤岩界面,如图6所示。通过反射信号最大或最小幅值位置与雷达脉冲波发射起点的时间差计算出煤层厚度。

图6 反射信号波形解释

Fig.6 Interpretation of reflected signal waveform

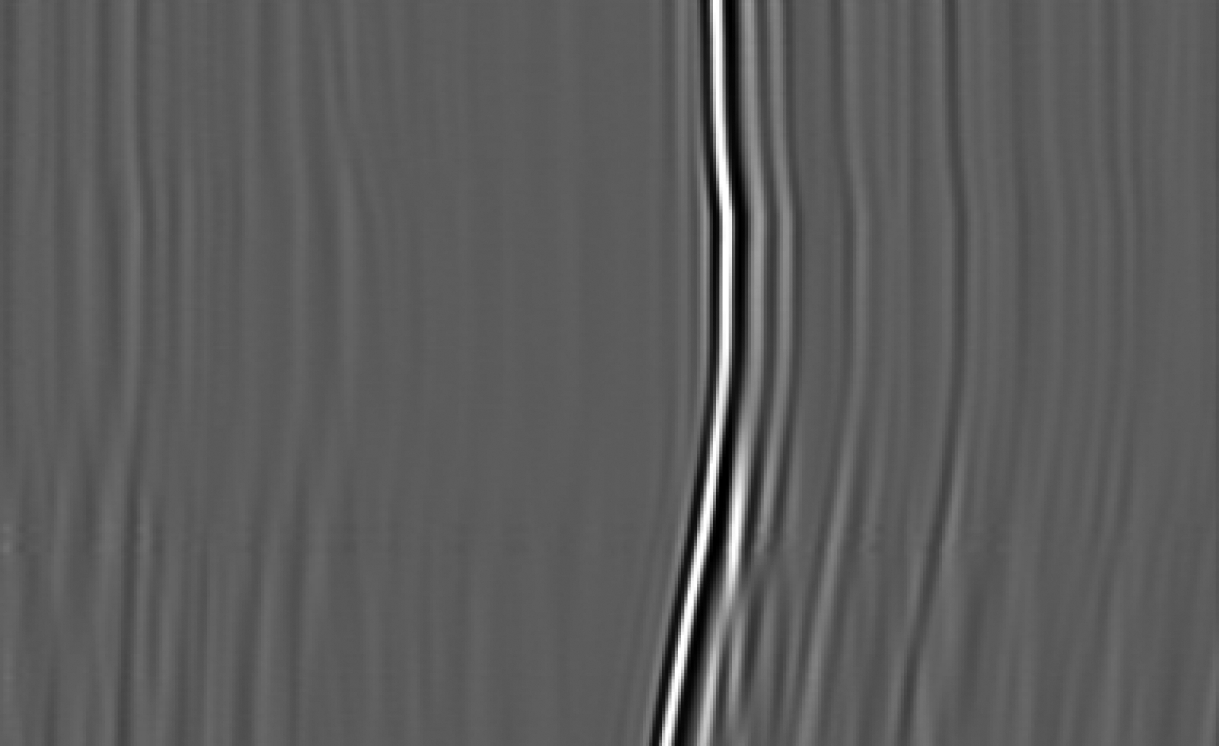

根据图6中采样脉冲信号幅值绘制雷达脉冲信号灰度图,如图7所示。信号幅值越大则颜色越浅,幅值越小则颜色越深。灰度图中颜色最深的黑色和最浅的白色处分别为脉冲信号幅值最小值和最大值,代表相对介电常数有较大差异的煤岩界面位置。图7中黑-白-黑最明显的线即煤岩界面位置。

图7 反射信号灰度图

Fig.7 Grayscale of reflected signal

4 现场测试

在中煤华晋集团有限公司王家岭煤矿12309综放工作面对基于探地雷达的顶煤厚度探测方法进行测试。该工作面是公司首个智能化综放工作面。其位于123盘区西翼中部,北侧为12311综放工作面采空区,南侧为实体煤,西侧为123盘区边界,推进长度为1 320 m,宽度为260 m,煤层倾角为-5~+2°,可采储量265.3万t。

12309综放工作面顶煤厚度为3~5 m,底煤厚度小于0.5 m。在工作面合适位置,由人工将1根钢钎插入煤层,凭主观判断钢钎到达煤岩界面,测量钢扦露出段长度,再抽出钢钎,测量总长度,计算得煤层实际厚度为3.16 m。

人工手持探地雷达装置天线,在2台液压支架间隙位置,从距顶板20 cm处有规律地上下移动,模拟探地雷达装置在跟机自动化过程中的动态探测情景,如图8所示。测试过程中需使天线平面垂直于煤层且尽量靠近煤层。

图8 顶煤厚度探测现场

Fig.8 Detection field of top coal thickness

通过集控室控制台配置的煤岩界面提取软件获取探测数据。反射信号如图9所示。软件自动抓取反射波形的最大值与最小值,可看出在3.348 m处存在最小值,3.6 m处存在最大值,由此可确定煤岩界面位置。

图9 顶煤厚度探测反射信号波形

Fig.9 Reflected signal waveform of top coal thickness detection

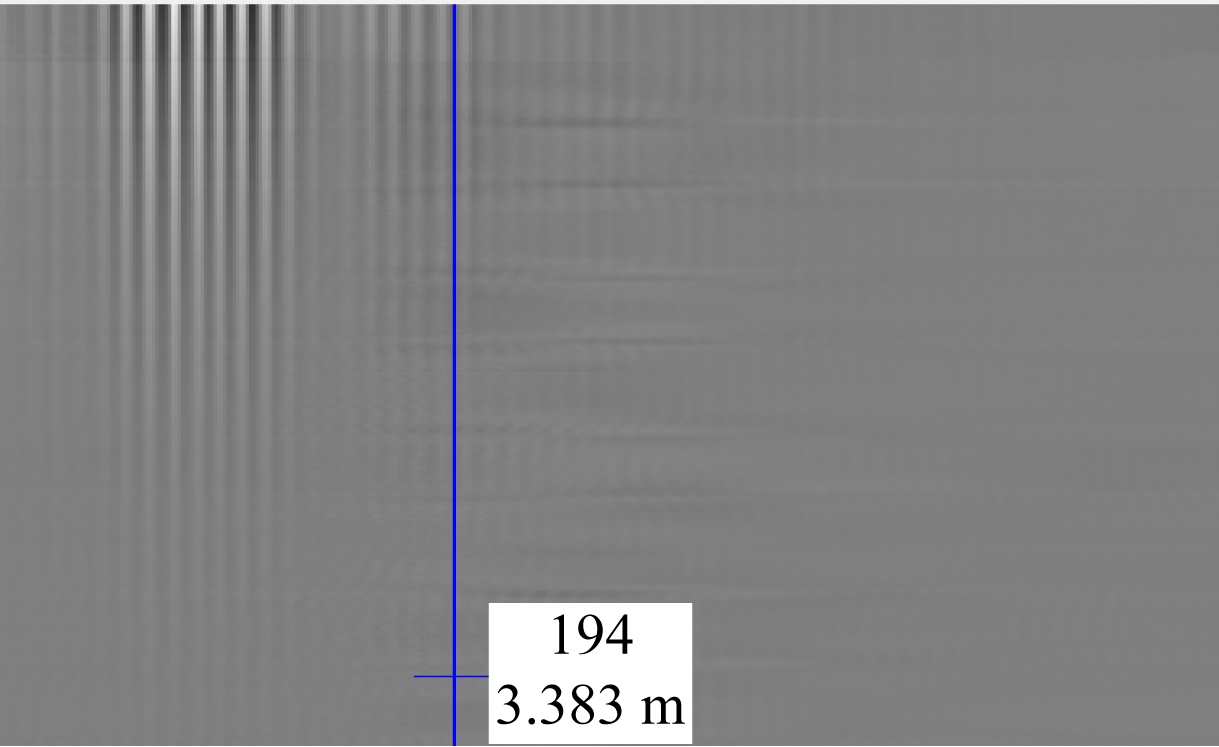

为了更加直观地分辨出煤岩界面,根据图9所示的反射信号模拟灰度图,如图10所示。由于探地雷达装置固定在液压支架上,所以在跟机自动化过程中为动态探测,灰度图中不同介质分界面处产生较明显的水波纹波形。从图10可看出,在3.383 m处(蓝线位置)存在较清晰的灰度变化,判断此处为煤岩界面,探测误差为7%。

图10 顶煤厚度探测反射信号灰度图

Fig.10 Grayscale of top coal thickness detection signal

测试结果表明,在动态探测过程中,通过灰度图中信号波动可清晰地识别煤岩界面位置,测试过程中最大误差为10%,满足综放现场顶煤厚度探测的精度要求。

5 结论

(1) 提出了基于探地雷达的智能化综放工作面顶煤厚度探测方法,并应用于王家岭煤矿12309综放工作面,实现了煤岩界面自动识别、煤层赋存变化精准探测,为实现综放工作面放煤现场无人操作的智能化目标提供了先决条件。

(2) 采用中心频率范围5~10 GHz的雷达脉冲技术,研发了探地雷达装置,其最大探测厚度为5 m,探测误差不超过10%,满足实际探测需求。

(3) 测试表明,将探地雷达装置设置在液压支架护帮板侧基本可行。测试时因未修正含水煤层和夹矸煤层的相对介电常数,对测试结果产生了一定影响,后续将通过修正含水煤层和夹矸煤层的相对介电常数、缩短反射信号最大幅值与最小幅值间的时长等方式来提高探测精确度。

[1] 王国法,赵国瑞,任怀伟.智慧煤矿与智能化开采关键核心技术分析[J].煤炭学报,2019,44(1):34-41.

WANG Guofa,ZHAO Guorui,REN Huaiwei.Analysis on key technologies of intelligent coal mine and intelligent mining[J].Journal of China Coal Society,2019,44(1):34-41.

[2] 王国法,刘峰,孟祥军,等.煤矿智能化(初级阶段)研究与实践[J].煤炭科学技术,2019,47(8):1-36.

WANG Guofa,LIU Feng,MENG Xiangjun,et al.Research and practice on intelligent coal mine construction(primary stage)[J].Coal Science and Technology,2019,47(8):1-36.

[3] 樊运策.综放工作面冒落顶煤放出控制[J].煤炭学报,2001,26(6):606-610.

FAN Yunce.Control on top coal caving in long wall top coal caving working face[J].Journal of China Coal Society,2001,26(6):606-610.

[4] 王家臣,杨胜利,黄国君,等.综放开采顶煤运移跟踪仪研制与顶煤回收率测定[J].煤炭科学技术,2013,41(1):36-39.

WANG Jiachen,YANG Shengli,HUANG Guojun,et al.Research on top coal tracker of fully mechanized top coal caving mining and measurement of top coal recovery rate[J].Coal Science and Technology,2013,41(1):36-39.

[5] 仲涛.特厚煤层综放开采煤矸流场的结构特征及顶煤损失规律研究[D].徐州:中国矿业大学,2015.

ZHONG Tao.Research on structural characteristics and top coal loss regulation of coal and gangue flowing field in super thick coal seam using top coal caving method[D].Xuzhou:China University of Mining and Technology,2015.

[6] 李刚.煤层厚度变化的透射槽波探测技术[J].煤矿开采,2016,21(5):11-13.

LI Gang.Transmission channel wave detection technology of coal seam thickness variation[J].Coal Mining Technology,2016,21(5):11-13.

[7] 范京道,徐建军,张玉良,等.不同煤层地质条件下智能化无人综采技术[J].煤炭科学技术,2019,47(3):43-52.

FAN Jingdao,XU Jianjun,ZHANG Yuliang,et al.Intelligent unmanned fully-mechanized mining technology under conditions of different seams geology[J].Coal Science and Technology,2019,47(3):43-52.

[8] 任怀伟,孟祥军,李政,等.8 m大采高综采工作面智能控制系统关键技术研究[J].煤炭科学技术,2017,45(11):37-44.

REN Huaiwei,MENG Xiangjun,LI Zheng,et al.Study on key technology of intelligent control system applied in 8 m large mining height fully-mechanized face[J].Coal Science and Technology,2017,45(11):37-44.

[9] 张守祥,刘帅.脉冲雷达透地探测煤岩实验研究[J].煤炭学报,2019,44(1):340-348.

ZHANG Shouxiang,LIU Shuai.Experiments on ground-penetrating detecting coal-rock interface with radio pulse radar[J].Journal of China Coal Society,2019,44(1):340-348.

[10] 刘帅,赵文生,高思伟.超宽带探地雷达煤层厚度探测试验研究[J].煤炭科学技术,2019,47(8):207-212.

LIU Shuai,ZHAO Wensheng,GAO Siwei.Experimental study on coal seam thickness measurement of ultra-wide band ground penetrating radar[J].Coal Science and Technology,2019,47(8):207-212.

[11] 张守祥,张艳丽,王永强,等.综采工作面煤矸频谱特征[J].煤炭学报,2007,32(9):971-974.

ZHANG Shouxiang,ZHANG Yanli,WANG Yongqiang,et al.Caved coal and rock spectrum on longwall face[J].Journal of China Coal Society,2007,32(9):971-974.

[12] 张德,姜崇海,王雪莲,等.探地雷达在薄煤层探测中的应用[J].中国煤田地质,1997(1):76-78.

ZHANG De,JIANG Chonghai,WANG Xuelian,et al. Application of GPR in thin coal seam exploration[J]. China Goal Field Geology,1997(1):76-78.

[13] 梁庆华,吴燕清,宋劲,等.探地雷达在煤巷掘进中超前探测试验研究[J].煤炭科学技术,2014,42(5):91-94.

LIANG Qinghua,WU Yanqing,SONG Jin,et al.Experimental study on advanced detection in coal seam driving roadway by ground penetrating radar[J].Coal Science and Technology,2014,42(5):91-94.

[14] 王昕,丁恩杰,胡克想,等.煤岩散射特性对探地雷达探测煤岩界面的影响[J].中国矿业大学学报,2016,45(1):34-41.

WANG Xin,DING Enjie,HU Kexiang,et al.Effects of coal-rock scattering characteristics on the GPR detection of coal-rock interface[J].Journal of China University of Mining & Technology,2016,45(1):34-41.

[15] 李亮,王昕,胡克想,等.探地雷达探测煤岩界面的方法与试验[J].工矿自动化,2015,41(9):8-11.

LI Liang,WANG Xin,HU Kexiang,et al.Coal-rock interface detection method using ground penetrating radar and its experiment[J].Industry and Mine Automation,2015,41(9):8-11.