0 引言

带式输送机是广泛应用于煤矿、电厂、码头等行业的连续运输机械[1-2]。带式输送机的传动系统主要通过异步电动机配合减速器和液力偶合器等来驱动主滚筒。这种驱动方式虽然可以实现低速大转矩输出,但其工作效率等于各部件的效率相乘,总的工作效率低,能量损耗大,而且液力偶合器的维护工作量大,还存在机械振动、渗油、漏油等问题[3-4]。永磁同步电动机(Permanent Magnet Synchronous Motor,PMSM)可以在低速条件下实现大转矩输出,与异步电动机相比,PMSM有着比较明显的性能优势。PMSM有内转子和外转子结构之分[5]。外转子PMSM是将永磁电动机的转子嵌套在定子外围,转子内侧表贴多极永磁体,设计成多极电动机,因为电动机极数越多,越容易实现低速运行[6]。带式输送机的主滚筒直接嵌套在永磁电动机的外转子上,组成带式输送机直驱型滚筒[7]。这种结构可以简化传动机构,提高传动效率和可靠性[8],同时,由于外转子直径大,增大了刹车半径,减小了刹车力,从而可提高刹车可靠性。

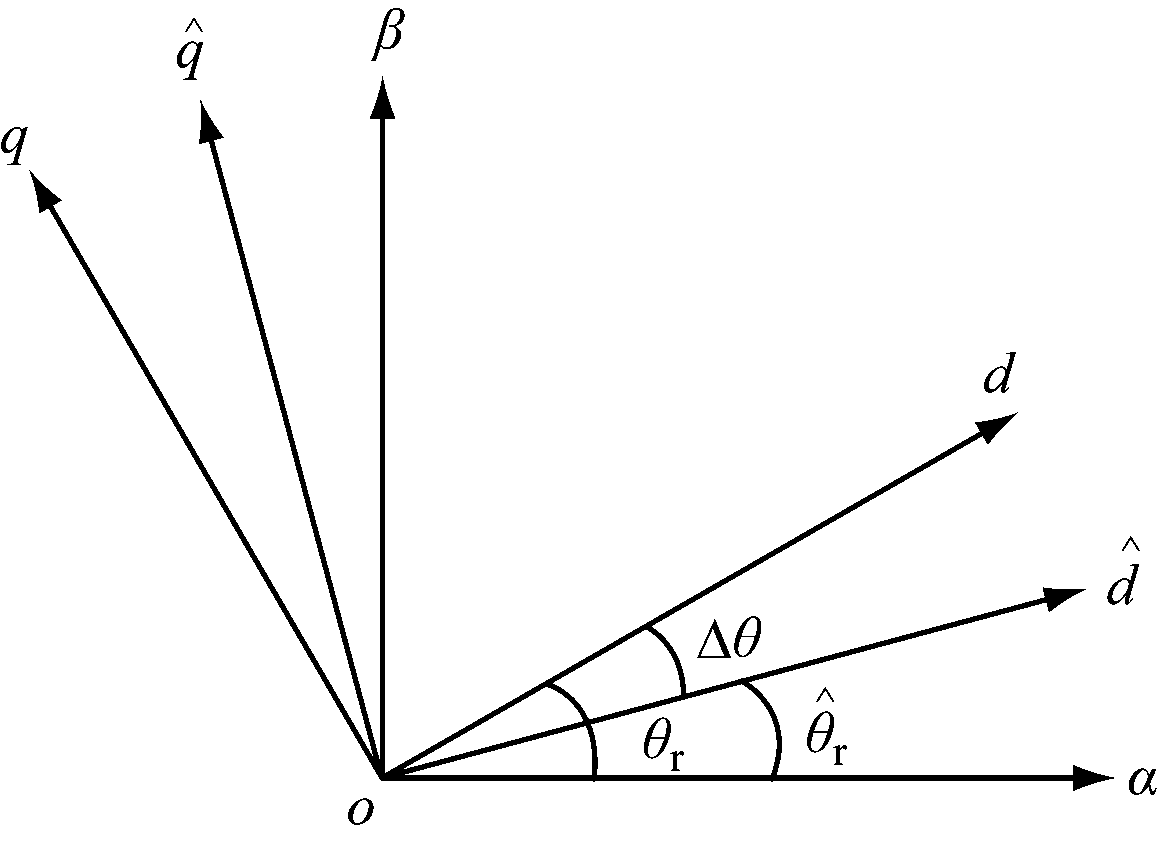

PMSM调速控制方式主要有直接转矩控制和矢量控制2种。因为带式输送机直驱滚筒的运行速度在低速范围内,直接转矩控制的脉动会影响其低速性能,所以不适用于需要低速大转矩的带式输送机控制[9-10]。矢量控制将三相定子电流转换为两相dq旋转坐标系电流,然后对dq轴电流分别进行控制,其中直轴电流id=0控制方法结构相对简单[11]。带式输送机启动时间较长,稳态速度偏低,带载启动转矩大,要求电动机在一定的定子电流幅值下输出尽量大的转矩。因外转子PMSM为表贴式磁极,采用id=0矢量控制方法能够提高转矩与电流的比值[12],比较适用于带式输送机直驱滚筒的控制。

在直驱滚筒PMSM的矢量控制系统中,由于带式输送机工作环境恶劣,转子位置和速度参数的测量不适宜通过安装外部位置传感器的方式获得。为简化系统的硬件结构,增加可靠性,直驱滚筒PMSM更适合采用无传感器的估算方法来获取转子位置角和速度参数。目前应用较多的采用无传感器的位置/速度估算方法有反电动势估算法、三次检测谐波法、高频脉振信号注入法等[13-14]。高频脉振信号注入法的估算稳态误差不受滤波器影响,其注入信号与电动机运行状态无关,位置估算也不受电动机参数变化的影响[15-16],因此,直驱滚筒低速状态下转子位置和速度的估算宜采用高频脉振信号注入法。

本文提出一种基于外转子PMSM的带式输送机直驱滚筒控制方案,在低速大转矩情况下,采用id=0矢量控制方案;针对低速运行时电动机反电动势小、转子位置和速度估算精度低的问题,引入高频脉振信号注入法来估算转子位置及速度,实现了带式输送机直驱滚筒的低速大转矩控制。

1 外转子PMSM矢量控制

外转子PMSM的定子齿槽内装有三相绕组,转子内侧表贴有永磁体。定子铁芯和通以三相交流电流的三相绕组构成定子旋转磁场,转子永磁体构成转子磁场,定子磁场吸引着转子磁场同步旋转。

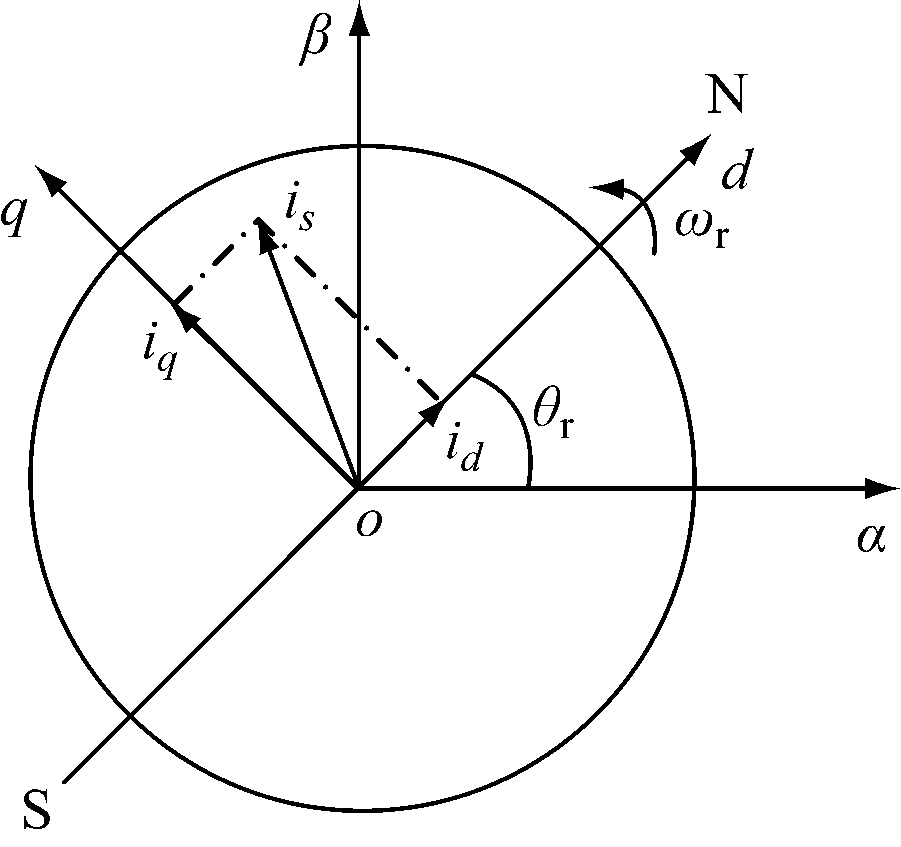

带式输送机直驱滚筒要求在低速时转动脉动小、运行平稳,要具有更好的低速特性,应使PMSM在一定的定子电流下输出尽量大的电磁转矩。较好的控制方法是通过转子磁链定向和旋转坐标变换,使得转子永磁体N磁极的磁场方向与d轴重叠,将PMSM的定子电流矢量is分解为d轴电流分量id和q轴电流分量iq,且保持id=0,通过iq产生电磁转矩。矢量控制坐标如图1所示,其中ωr为转子旋转角速度,θr为转子的位置角。对于表贴式结构的转子,由于气隙磁场分布是均匀的,d轴和q轴的电感相等。

图1 矢量控制坐标

Fig.1 Vector control coordinates

在dq同步旋转坐标系下,PMSM的定子电压、定子磁链、电磁转矩方程分别为

(1)

(2)

(3)

式中:ud,uq为dq轴系定子电压;Rs为定子电阻;ψd,ψq为dq轴系定子磁链;t为时间;Ld,Lq为dq轴系定子电感;ψrf为永磁体在定子绕组上的耦合磁链;Te为电磁转矩;p为永磁体极对数。

因为带式输送机直驱滚筒的PMSM外转子永磁体为表贴式,所以有Ld=Lq,则式(3)可写成

Te=1.5pψrf iq

(4)

直驱滚筒的运动方程为

(5)

式中:TL为负载转矩;B为阻尼系统;J为转动惯量。

从式(4)可看出,ψrf固定不变,电磁转矩Te只和iq线性相关,只要改变iq的大小就可以调节电磁转矩的大小。控制id=0,不仅能减少定子电流的无功分量,而且使控制变得非常简单。

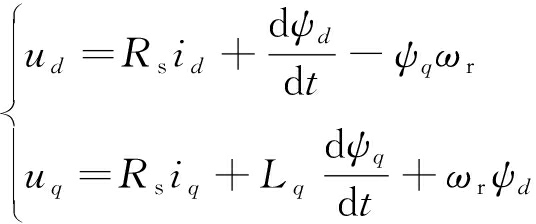

PMSM无传感器矢量控制系统结构如图2所示。

图2 PMSM无传感器矢量控制系统结构

Fig.2 Structure of PMSM sensorless vector control system

采用id=0方案的转子磁场定向矢量控制系统为双闭环控制系统,外环为转速控制环,内环为定子电流控制环。采用电流传感器测量定子三相电流信号ia,ib,ic;通过低通滤波器LPF后,进行3s/2r旋转坐标变换,得到id,iq;转子位置角估算值![]() 和角速度估算值

和角速度估算值![]() 采用无位置传感器技术得出。将ωr作为外环速度PI(比例、积分)调节器的输入,与设置值

采用无位置传感器技术得出。将ωr作为外环速度PI(比例、积分)调节器的输入,与设置值![]() 进行比较,而电流内环的输入

进行比较,而电流内环的输入![]() 则是速度PI调节器的输出,d轴电流设定值

则是速度PI调节器的输出,d轴电流设定值![]() 为0。将id,iq与

为0。将id,iq与![]() 进行偏差比较,然后通过各自的内环PI调节器输出电压信号

进行偏差比较,然后通过各自的内环PI调节器输出电压信号![]() 为了从定子电流信号中提取转子位置信号,在电压信号中叠加高频电压注入信号HF_inj。对叠加高频信号的

为了从定子电流信号中提取转子位置信号,在电压信号中叠加高频电压注入信号HF_inj。对叠加高频信号的![]() 电压信号进行2s/2r变换,得到定子α,β轴的电压信号

电压信号进行2s/2r变换,得到定子α,β轴的电压信号![]() 和

和![]() 将

将![]() 和

和![]() 作为空间电压矢量脉宽调制(Space Vector Pulse Width Modulation,SVPWM)的输入设定信号,用来改变输出脉宽调制信号的占空比,从而控制逆变器中对应的绝缘栅双极型晶体管(Insulated Gate Bipolar Transistor,IGBT)开关器件的通断,最终控制逆变器输出期望的三相交流电压。

作为空间电压矢量脉宽调制(Space Vector Pulse Width Modulation,SVPWM)的输入设定信号,用来改变输出脉宽调制信号的占空比,从而控制逆变器中对应的绝缘栅双极型晶体管(Insulated Gate Bipolar Transistor,IGBT)开关器件的通断,最终控制逆变器输出期望的三相交流电压。

2 无传感器转子位置和速度检测

采用高频脉振电压信号注入法进行直驱滚筒PMSM低速运行状态下的转子位置和速度估算。

外转子PMSM的d轴和q轴的电感相等(Ld=Lq),当高频脉振电压信号注入d轴后,会引起d轴的主磁路饱和,使得Ld小于Lq,呈现出饱和凸极效应。此时d轴电流响应信号中含有转子位置角估计值![]() 和实际位置角θr的误差信号Δθ,对d轴电流响应进行信号处理,提取出转子位置误差信号f(Δθ)。

和实际位置角θr的误差信号Δθ,对d轴电流响应进行信号处理,提取出转子位置误差信号f(Δθ)。

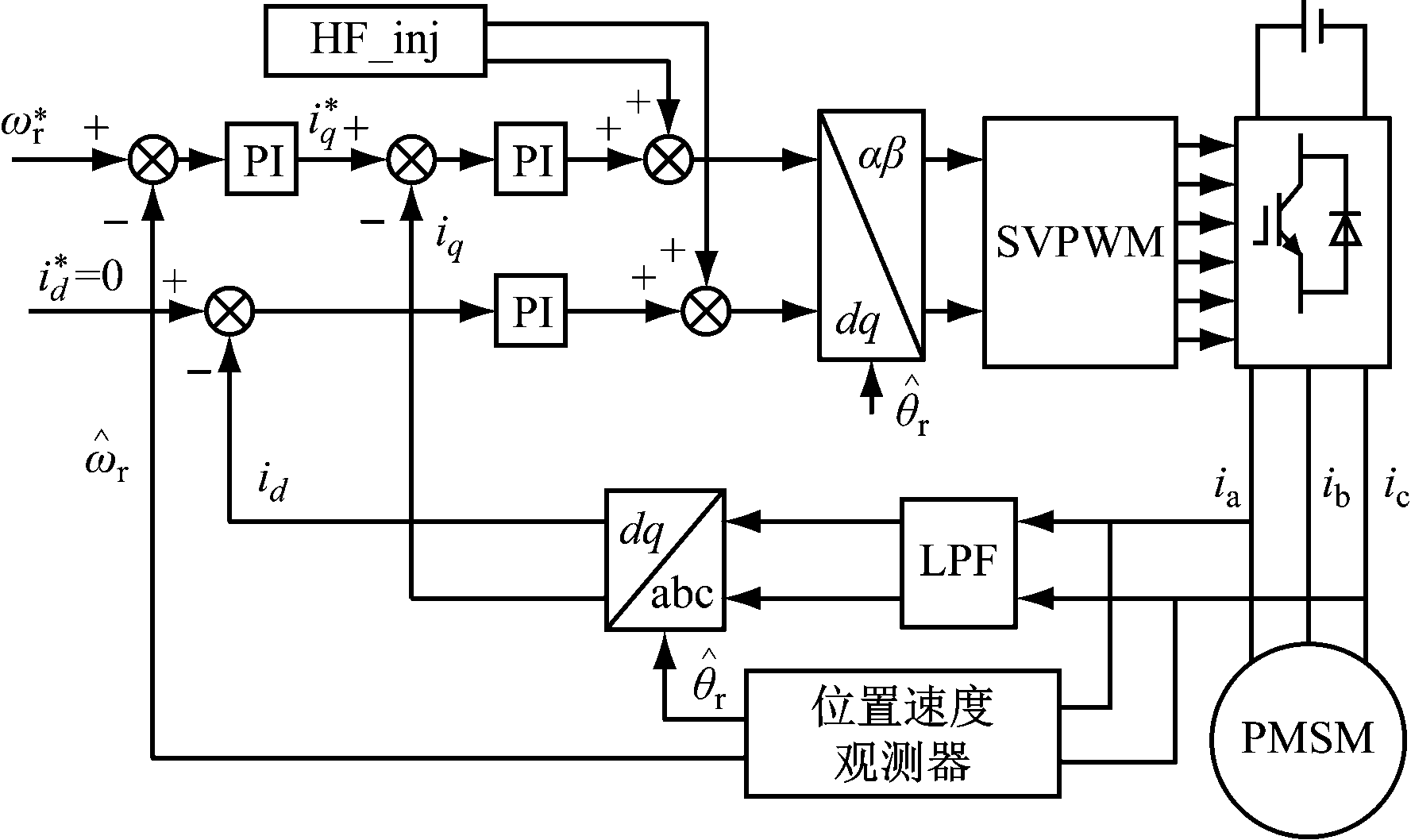

转子位置估计误差![]() 坐标轴与估计坐标轴

坐标轴与估计坐标轴![]() 之间的角度即为Δθ,两者之间的关系如图3所示。

之间的角度即为Δθ,两者之间的关系如图3所示。

图3 dq坐标与![]() 坐标之间的关系

坐标之间的关系

Fig.3 The relationship between dq and ![]() axis

axis

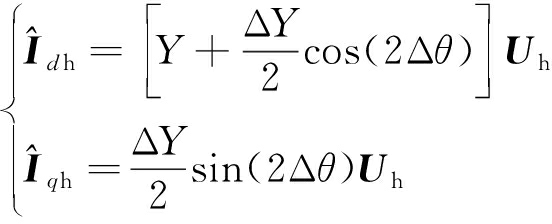

当在电动机转子估计位置![]() 轴注入一个高频脉振电压时,高频电压udh,uqh与高频电流idh,iqh的关系为

轴注入一个高频脉振电压时,高频电压udh,uqh与高频电流idh,iqh的关系为

(6)

式中ψdh,ψqh是由定子高频电流产生的高频磁链,和转子磁链无关,故式(6)可以改写为

(7)

定义dq坐标系下的定子高频电压和电流矢量分别为![]() 坐标系下的定子高频电压和电流矢量分别为

坐标系下的定子高频电压和电流矢量分别为![]() 将式(7)转换为矢量表达式:

将式(7)转换为矢量表达式:

(8)

式中ωh为高频脉振角频率。

由于ωr≤ωh,Rs≤ωh Ld=ωh Lq,结合式(8)可得

(9)

(10)

式中:Zdh为d轴高频阻抗;Ydh为d轴高频导纳,Ydh=1/Zdh;Zqh为q轴高频阻抗;Yqh为q轴高频导纳,Yqh=1/Zqh。

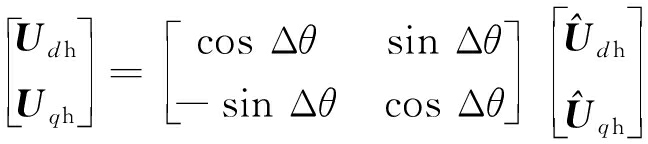

由图3可知,dq坐标轴与估计坐标轴![]() 之间有角度误差Δθ,因此有

之间有角度误差Δθ,因此有

(11)

(12)

在![]() 轴注入高频脉振电压udh=Uhcos(ωh t)(Uh为定子高频电压),其矢量形式为

轴注入高频脉振电压udh=Uhcos(ωh t)(Uh为定子高频电压),其矢量形式为![]() 将udh代入式(12)可得

将udh代入式(12)可得

(13)

式中:Y为dq轴的平均导纳,Y=(Ydh+Yqh)/2;ΔY为dq轴的导纳差,ΔY=Ydh-Yqh。

从式(13)可看到,![]() 中都含有转子位置估计误差信息Δθ,但

中都含有转子位置估计误差信息Δθ,但![]() 与Δθ的关系更趋线性化,更容易提取。因为当Δθ足够小时,sin(2Δθ)=2Δθ。进一步细化式(13)得

与Δθ的关系更趋线性化,更容易提取。因为当Δθ足够小时,sin(2Δθ)=2Δθ。进一步细化式(13)得

(14)

将![]() 转换为时间域,得

转换为时间域,得

(15)

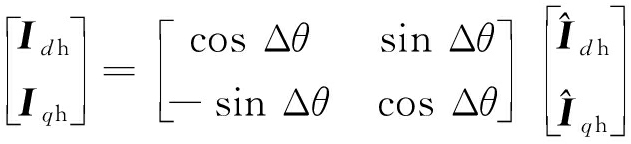

转子位置估计误差信息f(Δθ)为

(16)

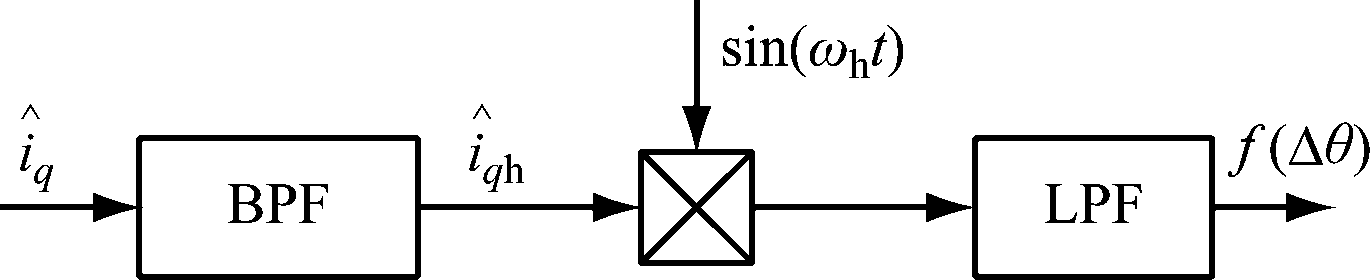

为了得到转子位置估计误差信号f(Δθ),一般对![]() 轴电流信号

轴电流信号![]() 进行处理。通过带通滤波器BPF提取

进行处理。通过带通滤波器BPF提取![]() 信号,然后乘以sin(ωh t),再通过低通滤波器LPF得到f(Δθ)。转子位置估计误差信号处理流程如图4所示。

信号,然后乘以sin(ωh t),再通过低通滤波器LPF得到f(Δθ)。转子位置估计误差信号处理流程如图4所示。

图4 转子位置估计误差信号处理流程

Fig.4 Error signal processing flow of rotor

position estimation

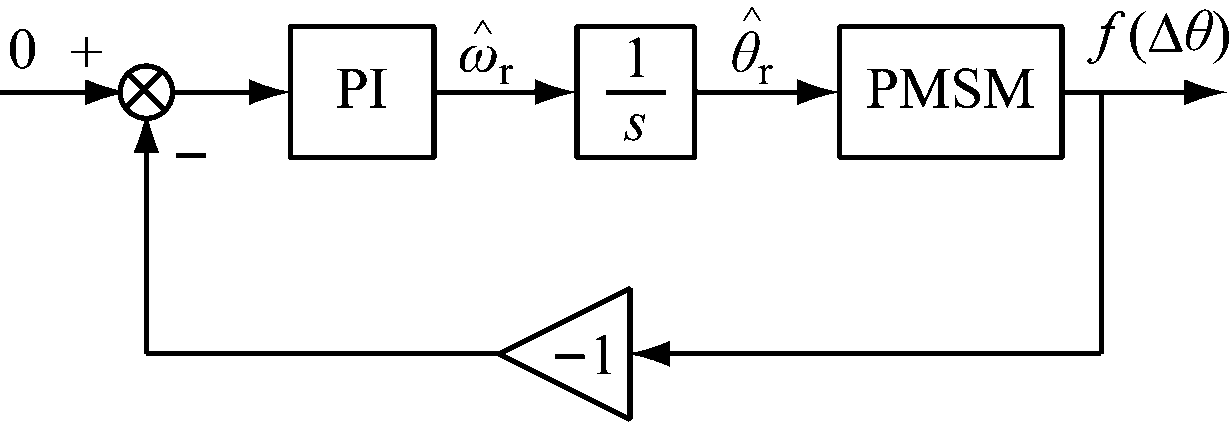

用f(Δθ)构建的PMSM转子位置估计结构如图5所示。在控制系统稳定运行时,转子位置估计误差![]() 因此,以0作为f(Δθ)的输入给定值,PI调节器的输出为转子角速度的估计值

因此,以0作为f(Δθ)的输入给定值,PI调节器的输出为转子角速度的估计值![]() 通过积分环节得到转子位置估计值

通过积分环节得到转子位置估计值![]() 调节器的无静差作用使转子位置和速度能够得到准确估算。

调节器的无静差作用使转子位置和速度能够得到准确估算。

图5 转子位置估计结构

Fig.5 Structure of rotor position estimation

在直驱滚筒的矢量控制系统中(图2),高频电压注入信号HF_inj是在转子dq旋转坐标系下注入的。注入高频电压信号后,从三相定子电流中提取高频电流响应信号并进行计算处理,获得转子位置估计误差信号f(Δθ),通过位置速度观测器估算出位置角和转速,实现PMSM低速运行时的无传感器控制。

3 实验分析

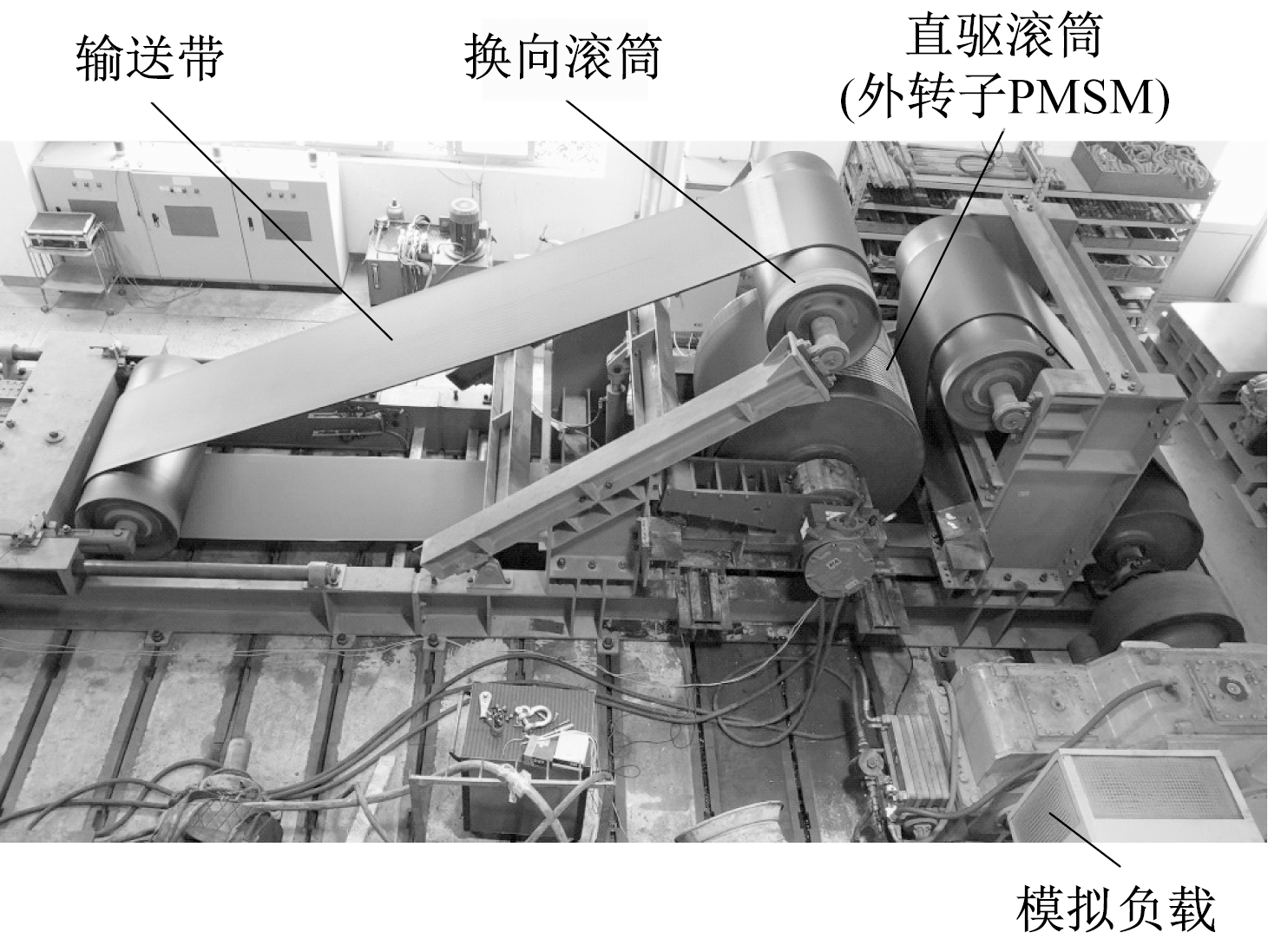

带式输送机直驱滚筒调速实验装置由直驱滚筒(外转子PMSM)、4个换向滚筒及机架组成,如图6所示。输送带绕在各滚筒上形成一个闭合的环,当逆变器输出三相交流电给PMSM时,其外转子的直驱滚筒旋转,从而带动输送带作直线运动。在机架右下方的滚筒上同轴连接一台直流发电机作为直驱滚筒的模拟负载,当调节发电机的输出功率时,相当于改变直驱滚筒的负载大小,可进行电动机的加减载实验。变频器输出的三相交流电由PMSM定子端部接入。PMSM参数见表1。由表1可知,PMSM极对数为20,额定转速为90 r/min,最高工作频率为30 Hz。

图6 带式输送机直驱滚筒实验装置

Fig.6 Experimental equipment of direct drive

roller of belt conveyor

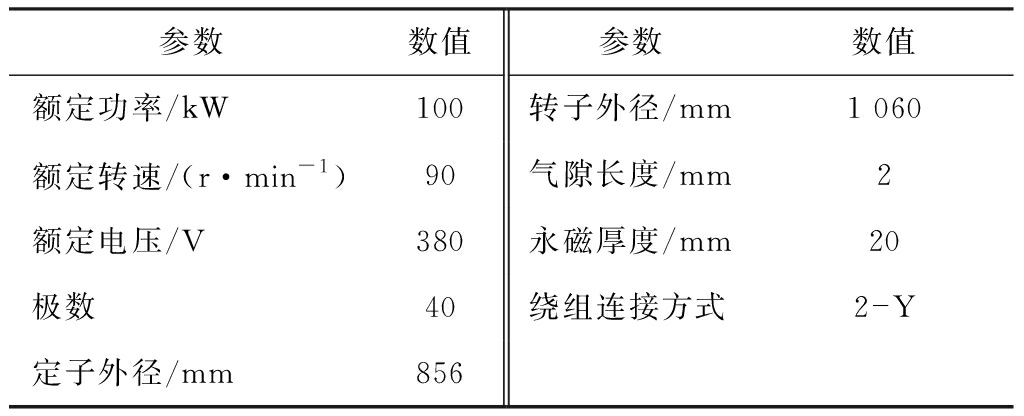

表1 PMSM参数

Table 1 Parameters of PMSM

参数数值参数数值额定功率/kW100转子外径/mm1 060额定转速/(r·min-1)90气隙长度/mm2额定电压/V380永磁厚度/mm20极数40绕组连接方式2-Y定子外径/mm856

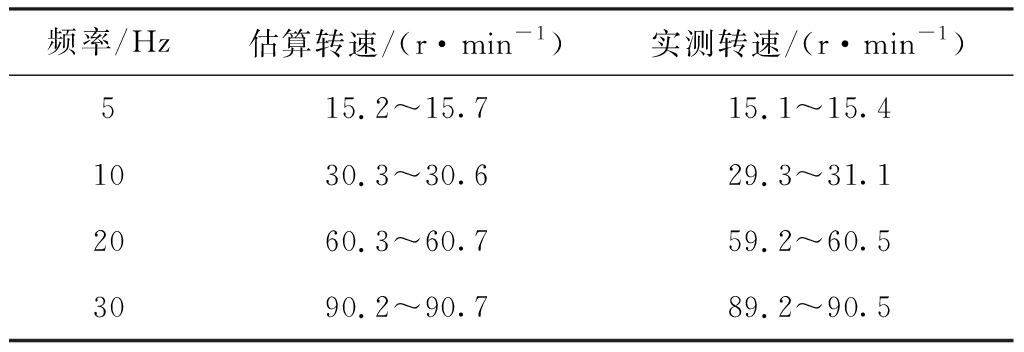

3.1 稳态特性测试

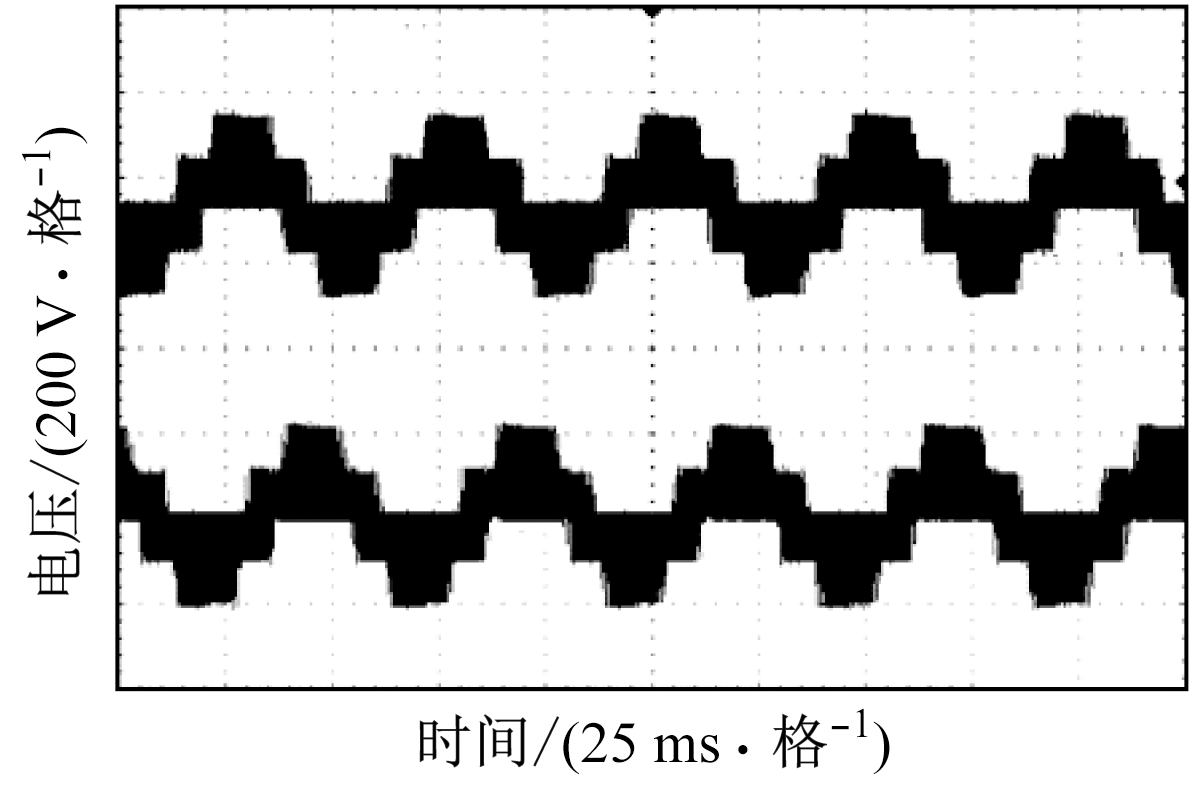

为了测试电动机的稳态工作状态,设变频器输出电压频率为20 Hz,测量定子侧的两相电压/电流,结果如图7所示。电压波形为经SVPWM调制的六拍阶梯波,电流波形接近标准的20 Hz正弦波。

在稳态实验过程中,设定4种给定频率:5,10,20,30 Hz,测试PMSM的转速跟踪精度。当PMSM稳态运行时,记录4种频率下电动机的实际转速和估算转速,结果见表2。实际转速由光电编码器测量得到,估算转速由控制芯片DSP计算输出。对比实测转速和估算转速可知,同一频率下的转速误差较小,验证了高频脉振信号注入法适用于低速情况下转子位置和转速的估算,估算精度较高。

(a) 两相电压

(b) 两相电流

图7 频率为20 Hz时的定子两相电压/电流波形

Fig.7 Two-phase voltage/current waveforms of

the stator at 20 Hz

表2 估算转速和实测转速对比

Table 2 Comparison of estimated speed and

measured speed

频率/Hz估算转速/(r·min-1)实测转速/(r·min-1)515.2~15.715.1~15.41030.3~30.629.3~31.12060.3~60.759.2~60.53090.2~90.789.2~90.5

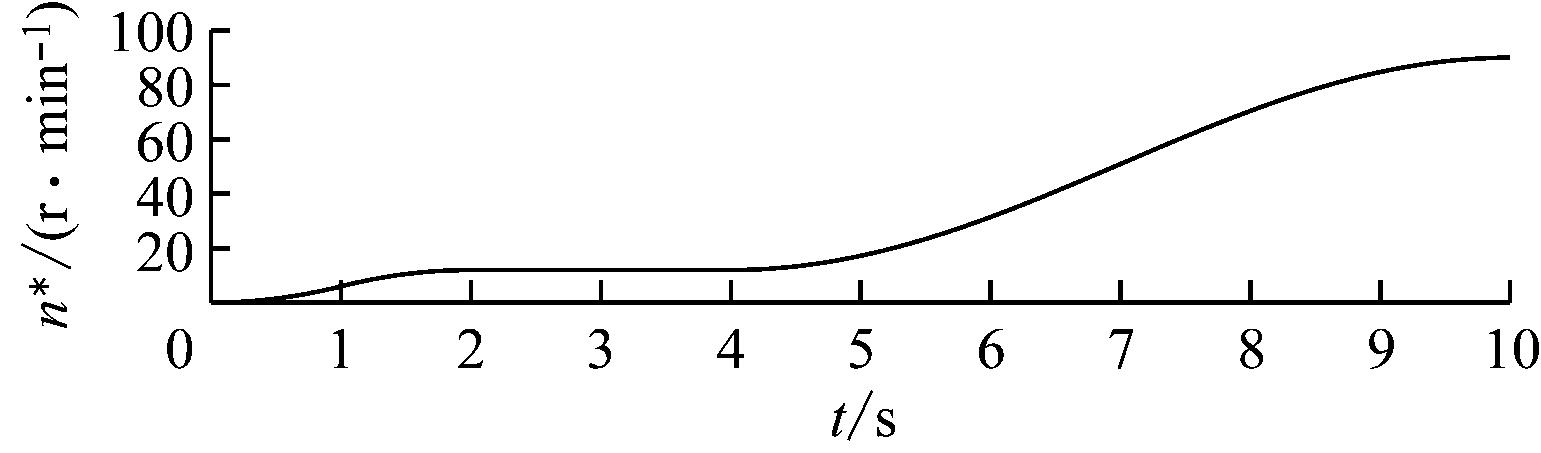

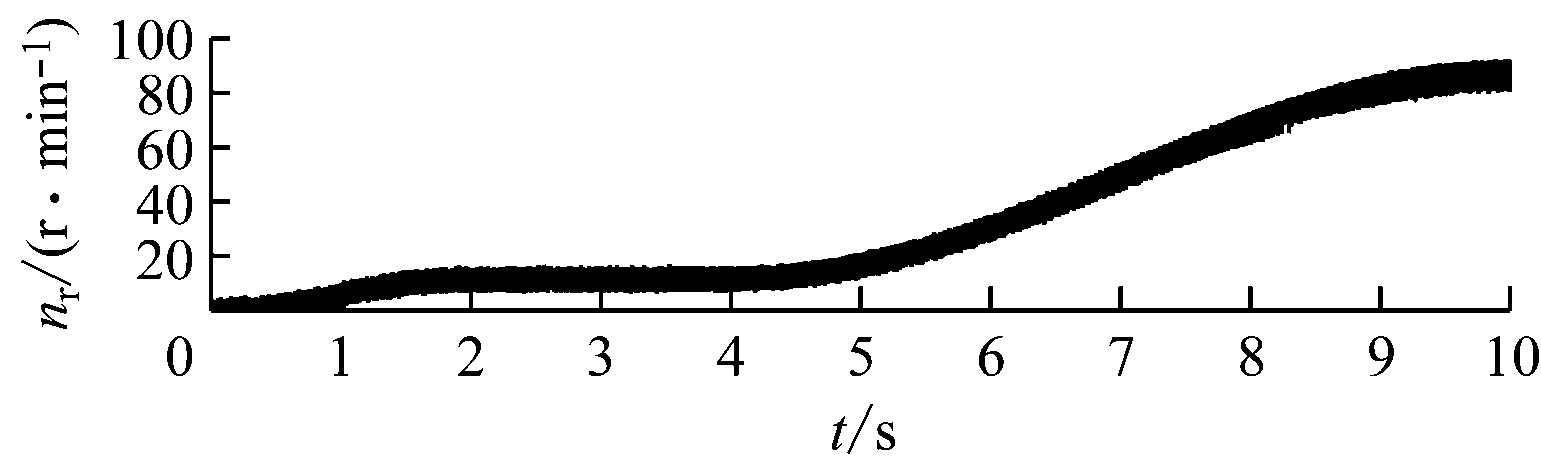

3.2 启动特性测试

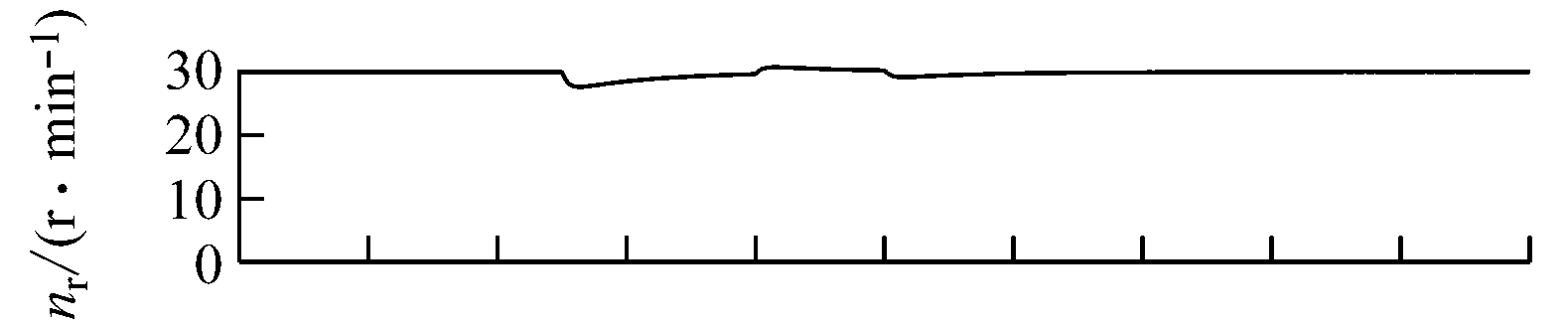

设定带式输送机直驱滚筒PMSM的启动加速曲线为S形,启动时间为10 s,其中第1阶段启动时间为2 s,主滚筒速度从0加速到12 r/min,维持2 s的匀速运动,主滚筒在4 s时开始第2次加速,到10 s时到达额定转速90 r/min。

转速设定值n*和转速实测值nr的对比如图8所示。与设定值相比,转速实测值有一定脉动。除了PMSM自身存在速度脉动外,输送带与滚筒属于柔性连接,也会有一定的速度脉动,属于正常现象。

(a) 转速设定值

(b) 转速实测值

图8 电动机启动时的S形转速曲线

Fig.8 S-shaped speed curve when the motor starts

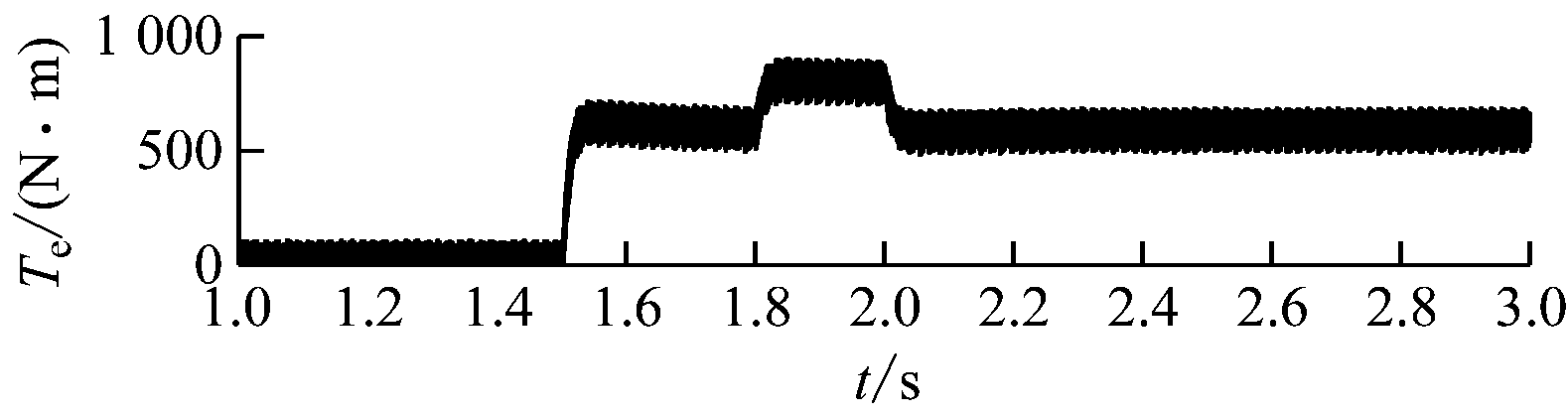

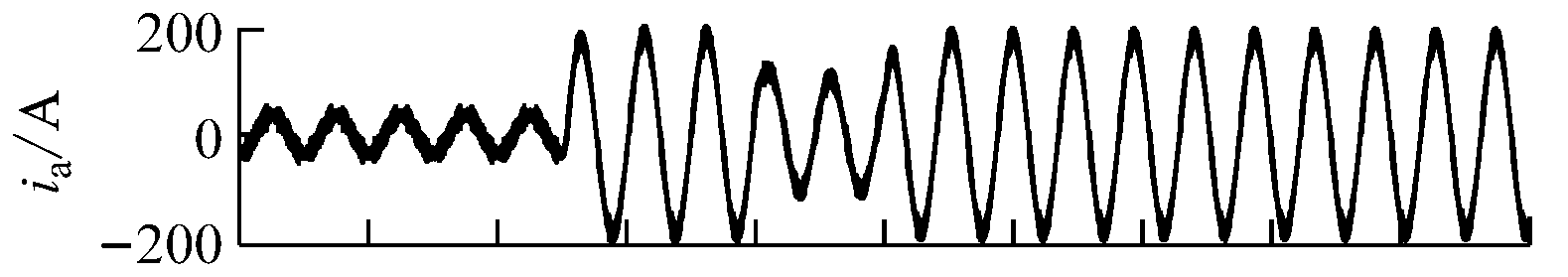

3.3 负载特性测试

带式输送机直驱滚筒变频调速系统运行过程中,负载突然增加会造成电动机转速下降,定子电流急增,如果电动机的电磁转矩响应过慢,可能会造成PMSM的失步故障。频率为10 Hz时负载突变情况下的转速nr、A相电流ia及电磁转矩Te变化波形如图9所示。

(a) 突加负载

(b) 突减负载

图9 负载变化时的响应曲线

Fig.9 Response curves when load changes suddenly

从图9(a)可看出,突加负载时,在1.5 s之前,负载转矩为0;1.5~1.8 s,设置负载转矩为590 N·m;1.8~2.0 s,负载转矩增加到792 N·m;2.0 s后,负载转矩恢复为590 N·m。在负载转矩增加期间,定子电流也随之增大,电动机转速略有下降,但很快恢复到正常转速30 r/min。从图9(b)可看出,突减负载时,在1.5 s之前,负载转矩为0;1.5~1.8 s,负载转矩为792 N·m;1.8~2.0 s,负载转矩突减到460 N·m;2.0 s后,负载转矩恢复为792 N·m。在负载转矩减少期间,定子电流也随之减小,电动机转速略有抬升,但很快恢复到正常转速。测试结果表明,调速系统对负载突变的响应速度较快,抗扰能力较强。

4 结论

(1) 提出用直驱滚筒外转子PMSM取代异步电动机配合减速器和液力偶合器的带式输送机驱动传动方案。针对低速运行时反电动势小、转子位置和速度估算精度低的问题,引入高频脉振信号注入法来估算转子位置及速度。

(2) 稳态特性测试结果表明,同一频率下,实测转速和估算转速的误差较小,验证了高频脉振信号注入法适用于低速情况下转子位置和速度的估算,估算精度较高。

(3) 启动特性测试和负载特性测试结果表明,直驱滚筒变频调速系统具有良好的低速启动调速性能和带负载能力,能较好地满足带式输送机直驱滚筒的启动调速要求,具有良好的应用前景。

[1] 李炳才,刘静.永磁同步电动滚筒在梁北选煤厂的应用[J].煤炭工程,2019,51(2):63-65.

LI Bingcai,LIU Jing.Application of permanent magnet synchronous motrorized pulley in Liangbei Coal Preparation Plant[J].Coal Engineering,2019,51(2):63-65.

[2] 徐文鹏,于野,张雨.高压大功率永磁同步电动机直驱技术在港口带式输送机上的应用[J].起重运输机械,2019(13):119-123.

XU Wenpeng,YU Ye,ZHANG Yu.Application of high voltage and high power permanent magnet synchronous motor direct drive technology in port belt conveyor[J].Hoisting and Conveying Machinery, 2019(13):119-123.

[3] 王海亮.永磁同步电动滚筒在下运式带式输送机中的应用[J].煤矿机电,2019,40(4):106-108.

WANG Hailiang.Application of permanent magnet synchronous electric drum in downward belt conveyor[J].Colliery Mechanical & Electrical Technology,2019,40(4):106-108.

[4] 杨光辉,安琪.多机驱动带式输送机功率平衡模糊控制方法[J].工矿自动化,2014,40(3):69-73.

YANG Guanghui,AN Qi.Fuzzy control method of power balance of multi-motor driving belt conveyor[J]. Industry and Mine Automation,2014,40(3):69-73.

[5] 郝亚锋,田占元,邓增社.直驱永磁电动机在煤矿的应用[J].煤矿机电,2013,34(4):106-107.

HAO Yafeng,TIAN Zhanyuan,DENG Zengshe. Application of direct drive permanent magnet motor at mine[J].Colliery Mechanical & Electrical Technology, 2013,34(4):106-107.

[6] 丁彬城.外转子永磁电机控制研究[D].太原:太原科技大学,2017.

DING Bincheng.Research on control system of external rotor permanent magnet motor[D]. Taiyuan:Taiyuan University of Science and Technology, 2017.

[7] FENG Guihong,YU Jianying,ZHANG Bingyi,et al. Study on belt conveyor direct driven by external-rotor PMSM[J]. Advanced Materials Research,2012,619: 14-17.

[8] 鲍晓华,刘佶炜,孙跃,等.低速大转矩永磁直驱电机研究综述与展望[J].电工技术学报,2019,34(6): 1148-1160.

BAO Xiaohua,LIU Jiwei,SUN Yue,et al.Review and prospect of low-speed high-torque permanent magnet machines[J].Transactions of China Electrotechnical Society,2019,34(6):1148-1160.

[9] SEMYKINA I,TARNETSKAYA A. The design of control system for gearless synchronous drum-motor of the underground mine belt conveyor[C]∥14th International Innovative Mining Symposium, 2019.

[10] SEMYKINA I,TARNETSKAYA A. Magnet synchronous machine of mine belt conveyor gear-less drum-motor[C]∥The 3rd International Innovative Mining Symposium,Kemerovo,2018.

[11] 鲍晓华,吴长江,胡云鹏,等.一种优化表插式永磁电机性能的方法[J].电工技术学报,2018,33(2): 238-244.

BAO Xiaohua,WU Changjiang,HU Yunpeng,et al.A method for optimizing performance of inset permanent magnet motor[J].Transactions of China Electrotechnical Society,2018,33(2):238-244.

[12] ZHOU Guihou, XU Xiaohui,XIONG Yong. Design and analysis of low-speed high torque direct-driven permanent magnet synchronous machines (PMSM) with fractional-slot concentrated winding used in coal mine belt conveyor system[C]∥20th Inter-national Conference on Electrical Machines and Systems,2017.

[13] 刘刚,肖烨然,孙庆文.基于改进反电势积分的永磁同步电机位置检测[J].电机与控制学报,2016,20(2):36-42.

LIU Gang,XIAO Yeran,SUN Qingwen.Position detection of pmsm based on the improved back-EMF integration method[J].Electric Machines and Control, 2016,20(2):36-42.

[14] 路兰勇,刘建功.永磁同步电机转子初始位置检测研究[J].煤炭学报,2012,37(增刊2):511-515.

LU Lanyong,LIU Jiangong.Research of rotor initial position identification of permanent magnet synchronous motor[J].Journal of China Coal Society, 2012,37(S2):511-515.

[15] 任虹霞,李杨,郭斌.基于外转子正弦波多对极电机的无位置传感器伺服系统[J].微电机,2019,52(4): 44-47.

REN Hongxia,LI Yang,GUO Bin.Sensorless driving system of outer rotor multi-pole PMSM[J]. Micromotors,2019,52(4):44-47.

[16] 言钊,颜建虎,费晨.基于旋转高频信号注入法的内置式永磁同步电机低速段转子位置检测及其误差补偿[J]. 电机与控制应用,2018,45(9):1-8.

YAN Zhao,YAN Jianhu,FEI Chen.Rotor position detection of interior permanent magnet synchronous motor based on rotating high frequency signal injection method and error compensation[J]. Electric Machines & Control Application, 2018,45(9):1-8.