0 引言

轴承是影响煤机设备健康状态与寿命的关键部件之一。受使用工况影响,轴承的服役寿命与设计寿命存在巨大差异[1]。因此,对轴承剩余寿命进行预测具有重要意义,这也是煤机设备维护人员关注的焦点之一。

轴承剩余寿命预测方法主要有基于失效模型方法、基于概率统计方法和数据驱动方法。基于失效模型方法根据疲劳积累损伤等物理机理进行预测[2-5],如L-P(Lundberg-Palmgren)模型、Paris疲劳寿命预测模型、I-H(Ioannides-Harris T.E.)模型、Z(Zeretsky)模型、T(Tallian数据拟合)模型等。该方法建立在对轴承失效机理的准确描述基础上,然而工程实际中很难准确描述其失效机理并建立精确的数学模型。基于概率统计方法应用概率模型估计轴承的统计寿命[6-8],如比例故障率模型、贝叶斯统计模型、三参数Weibull模型等。数据驱动方法主要利用状态数据预测轴承剩余寿命,提取能够刻画轴承全生命周期过程的特征量作为退化特征量,通过预测模型预测退化特征量的变化趋势,以估算轴承剩余寿命[9-12],如BP神经网络模型、MK-LSSVM(Multi-Kernel Least Square Support Vector Machine,多核最小二乘支持向量机)模型、SVM(Support Vector Machine,支持向量机)模型等。基于概率统计方法和数据驱动方法克服了轴承剩余寿命预测需建立准确数学模型的限制,但预测精度大多受样本完备性和准确性的制约。

GM(Grey Model,灰色模型)是一种数据驱动方法,其可利用少量的、不完备的信息建立预测模型,已在水文预测、岩土工程、机械设备故障诊断中获得广泛应用。本文将GM引入煤机设备轴承剩余寿命预测,可在一定程度上解决预测精度受现场采样数据完备性和准确性影响的问题。

在工程应用中,通常选取时域、频域指标作为退化特征量预测轴承剩余寿命[13]。但该种特征量受煤机设备工作环境(多尘、多噪声、存在冲击性振动等)影响较大,导致预测精度不高。针对该问题,本文提出采用EMD(Empirical Mode Decomposition, 经验模态分解)对轴承振动信号进行滤波处理,之后提取均方根作为退化特征量,将其输入GM轴承剩余寿命预测模型,实现煤机设备轴承剩余寿命预测。将该方法应用于煤机设备现场维护中,取得了较理想的效果。

1 轴承剩余寿命预测基本原理

1.1 EMD

EMD假设任何一个信号都可被分解为若干个IMF(Intrinsic Mode Function,本征模态函数)与1个趋势项之和[14]。IMF须满足2个条件:① 信号中极值点(包括极大值点和极小值点)数量与过零点数量相等或相差1个;② 在任一时间点上,信号局部极大值确定的上包络线和局部极小值确定的下包络线的均值为零。

对信号进行EMD的过程如下。

(1)确定时间序列x(t)(t为时间)的所有局部极值点,将所有极大值点和极小值点分别用1条曲线连接起来,得到x(t)的上下包络线。记上下包络线均值为m(t)。

(2)令h1(t)=x(t)-m(t),检测h1(t)是否满足IMF条件。若不满足,则将h1(t)作为待处理数据,重复步骤(1),直至h1(t)满足IMF条件,此时记f1(t)=h1(t)。

(3)令x1(t)=x(t)-f1(t),对x1(t)重复步骤(1)、(2)操作,提取第2个IMF。依次循环,直至提取的剩余信号为单调序列或常值序列。此时x(t)可表示为

(1)

式中:N为IMF个数;r(t)为余项(趋势项)。

EMD过程中最先被分解出来的是快变信号,即高频信号,之后依次分解出变化较慢的信号。根据该特性,可将EMD看作滤波过程。与传统滤波器不同,EMD滤波的截止频率(即IMF个数)是根据信号自身确定的,因此是自适应滤波过程。根据信号处理需要,只需确定IMF个数N即可[15]。

1.2 GM

GM通过对数据进行关联分析来寻找数据变化规律,通过生成具有较强规律性的数据序列,建立相应的微分方程,进而预测数据发展趋势。

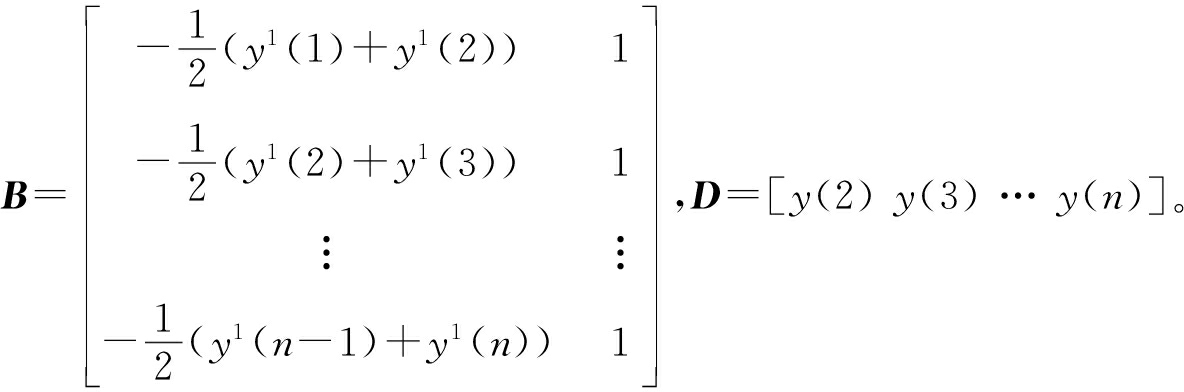

设数据序列为Y={y(1),y(2),…,y(n)},n为数据个数。对其进行一次累加,得到新的数据序列Y1={y1(1),y1(2),…,y1(n)},其中![]() 采用新的数据序列建立微分方程:

采用新的数据序列建立微分方程:

(2)

式中a,u为待估参数。

令![]() 利用下式求解待估参数[16]。

利用下式求解待估参数[16]。

A=(BTB)-1BTD

(3)

其中

则式(2)的离散解可表示为

(4)

因![]() 为累加后的预测值,将其还原为

为累加后的预测值,将其还原为

(5)

2 轴承剩余寿命预测方法

2.1 退化特征量选取

轴承退化特征量可反映轴承性能衰退的变化规律。由文献[17]可知,均方根可准确描述轴承性能衰退规律,因此本文选用振动信号均方根作为描述轴承剩余寿命的退化特征量。考虑到环境噪声等因素对均方根的影响较大,若采用简单的带通滤波会削弱信号中的有效频率成分,因此采用EMD方法,在滤除信号中无用成分的同时,最大限度地保留有效成分。

2.2 轴承剩余寿命预测

基于EMD和GM的轴承剩余寿命预测方法如图1所示。具体步骤如下。

图1 轴承剩余寿命预测方法

Fig.1 Bearing residual life prediction method

(1)以等时间间隔提取轴承全寿命周期样本数据中的振动加速度信号,形成样本数据序列。

(2)采用EMD对样本数据序列进行滤波处理,得到新的数据序列。

(3)计算新数据序列的均方根,构成退化特征量序列。

(4)将退化特征量序列作为训练样本输入GM,建立GM轴承剩余寿命预测模型。

(5)利用GM轴承剩余寿命预测模型预测退化特征量序列的下一个值,实现向前1步预测,并判断预测值是否大于设定的阈值,若是则结束预测,反之执行步骤(6)。

(6)将向前1步的预测值加入退化特征量序列,重复步骤(5),实现向前2步的预测。依次循环,直至预测值达到设定阈值,结束预测。根据样本数据的时间间隔估算轴承剩余寿命。

3 试验台验证

为验证本文方法的有效性,采用文献[18]中的轴承全寿命周期试验台(图2)数据进行试验。

图2 轴承全寿命周期试验台

Fig.2 Bearing full-life cycle test bench

试验轴承型号为LDK UER204,轴承转速为2 100 r/min。信号采样频率为25.6 kHz,采样时间为1.28 s,每次采样间隔5 min。限于篇幅,本文选取2组试验数据(表1)进行方法验证。

表1 轴承全寿命周期试验数据

Table 1 Experimental data of bearing full-life cycle

编号样本数/组轴承寿命/min失效部位试验133161外圈试验225123外圈

采用EMD对试验1获取的33组数据进行滤波,之后提取每组数据的均方根,结果如图3所示。可看出50~60 min时轴承性能开始进入衰退期,60~125 min时轴承性能衰退进入相对平稳期,且存在一定范围的波动,125~161 min时轴承性能进入快速衰退期。提取0~125 min数据作为退化特征量,预测该轴承的剩余寿命。

图3 试验1数据均方根

Fig.3 Root mean square of No.1 experiment data

试验1,2中轴承出现点蚀失效时,计算得到的退化特征量分别为12.7,11.4 m/s2。根据文献[19],同时考虑设备安全问题,将退化特征量预测阈值设定为11 m/s2。

采用EMD对预测样本数据进行处理后,提取均方根构建退化特征量序列,并将其输入GM轴承剩余寿命预测模型,结果见表2。可看出本文方法的预测值与实测值较接近,预测精度较高,未经EMD滤波处理的GM预测值与实测值偏差较大。从实际应用角度看,以本文方法预测值作为设备维修的参考标准,可最大程度地发挥轴承的使用价值,经济性最好。若按照未经EMD滤波处理的预测值进行维修,会在一定程度上造成“过维修”,经济性差。另外,本文方法中退化特征量预测阈值是由轴承失效时的退化特征量和设备安全系数共同确定的,有效避免了预测值落在真实值右侧而导致“欠维修”问题。

表2 轴承剩余寿命预测结果

Table 2 Prediction results of bearing residual life

编号实测值/minGM预测值/min经EMD滤波未经EMD滤波试验1404110试验225245

4 工程应用

某煤矿带式输送机4号驱动电动机振动幅值显著大于其他3台电动机。为进一步明确4号驱动电动机的健康状态,采用本文方法对该电动机进行测试。

4号驱动电动机转速为1 496 r/min,轴伸端支撑轴承型号为NU322ECM。测试系统由振动加速度传感器、数据采集仪、工作站等组成,如图4所示。

图4 电动机健康状态测试系统

Fig.4 Test system of motor health state

现场实测电动机轴承转速为1 496 r/min。根据采样定理及测试系统配置,设定采样频率为4 kHz,采样点数为8 000。现场带式输送机开机运行时,每30 min采样1次,每天采样5组信号,连续测试10 d,共获得50组有效数据。

测试过程中发现电动机轴伸端振动幅值明显高于机尾,且有小幅增长趋势,最大值为5 m/s2。因此,将电动机轴伸端振动信号作为分析对象。由于没有历史数据作为参考,所以使用经验值确定退化特征量预测阈值。通常将轴承正常状态下退化特征量的3~5倍作为阈值,考虑到采样的振动信号有小幅增长趋势,将阈值设置为最大值的4倍。

采用EMD对采样数据滤波后,提取其均方根并输入GM轴承剩余寿命预测模型,预测结果如图5所示。可看出该电动机轴承的剩余寿命预测值为28 d。

图5 电动机轴承剩余寿命预测结果

Fig.5 Bearing residual life prediction result of motor

根据预测结果,矿方在1个月后设备检修中更换该电动机,并将其送至修理厂进行解体验证。结果表明,该电动机轴伸端轴承存在严重损伤(图6),已达到更换标准,验证了预测结果与现场实际相符。

图6 轴承损伤

Fig.6 Bearing damage

5 结论

(1)基于EMD和GM的煤机设备轴承剩余寿命预测方法采用EMD对轴承振动信号进行滤波处理,提取信号均方根作为退化特征量,将其输入GM实现轴承剩余寿命预测。

(2)试验台试验和工程应用结果表明,该方法可有效预测煤机设备轴承剩余寿命,预测精度较高,能指导现场设备维护。

(3)轴承寿命受载荷和运行工况的影响,如重载条件下,轴承寿命将会缩短。选用信号均方根作为退化特征量,不仅能够降低各种噪声干扰对预测结果的影响,同时减少了载荷、工况等因素的影响。后续将深入研究将多指标结合作为退化特征量,以提高轴承剩余寿命预测精度。

[1] 奚立峰,黄润青,李兴林,等.基于神经网络的球轴承剩余寿命预测[J].机械工程学报,2007,43(10):137-143.

XI Lifeng,HUANG Runqing,LI Xinglin,et al.Residual life predictions for ball bearing based on neural networks[J].Chinese Journal of Mechanical Engineering,2007,43(10):137-143.

[2] EI-THALJI I,JANTUNEN E.Dynamic modeling of wear evolution in rolling bearings[J].Tribology International,2015,84(84):90-99.

[3] 陈玉莲,肖曙红,李俊文.角接触球轴承疲劳寿命影响因素分析[J].机床与液压,2013,41(23):85-87.

CHEN Yulian,XIAO Shuhong,LI Junwen.Influencing factors on fatigue life of angular contact ball bearing[J].Machine Tool & Hydraulics,2013,41(23):85-87.

[4] 徐东,徐永成,陈循,等.基于临界曲面的改进Paris定律球轴承疲劳寿命预测方法[J].机械工程学报,2011,47(2):51-57.

XU Dong,XU Yongcheng,CHEN Xun,et al.Fatigue life prediction of ball bearings by modified paris law based on critical curved surface[J].Journal of Mechanical Engineering,2011,47(2):51-57.

[5] 徐鹤琴,汪久根,王庆九.滚动轴承疲劳失效过程与寿命模型的研究[J].轴承,2016(4):57-62.

XU Heqin,WANG Jiugen,WANG Qingjiu.Study on life model and fatigue failure process for rolling bearings[J].Bearing,2016(4):57-62.

[6] 丁锋,何正嘉,訾艳阳,等.基于设备状态振动特征的比例故障率模型可靠性评估[J].机械工程学报,2009,45(12):89-94.

DING Feng,HE Zhengjia,ZI Yanyang,et al.Reliability assessment based on equipment condition vibration feature using proportional hazards model[J].Journal of Mechanical Engineering,2009,45(12):89-94.

[7] GURU P,SRIRAM N,MAHESH D P.A probabilistic approach to remaining useful life prediction of rolling element bearings[J].Structural Health Monitoring,2019,18(2):466-485.

[8] 韩茂祥,姚鲁群.航空发动机主轴轴承使用寿命的概率分布与可靠性分析[J].南京理工大学学报(自然科学版),2002,26(5):552-556.

HAN Maoxiang,YAO Luqun.The probability distribution and reliability analysis of the life of air-engine's main axle bearings[J].Journal of Nanjing University of Science and Technology,2002,26(5):552-556.

[9] KOBAYASHI K,KAITO K,LETHANH N.A statistical deterioration forecasting method using hidden Markov model for infrastructure management[J].Transportation Research Part B,2012,46(4):544-561.

[10] ZHANG Zheng,LI Liang,ZHAO Wei.Tool life prediction model based on GA-BP neural network[J].Materials Science Forum,2016(836/837):256-262.

[11] 张焱,汤宝平,熊鹏.多尺度变异粒子群优化MK-LSSVM的轴承寿命预测[J].仪器仪表学报,2016,37(11):2489-2496.

ZHANG Yan,TANG Baoping,XIONG Peng.Rolling element bearing life prediction based on multi-scale mutation particle swarm optimized multi-kernel least square support vector machine[J].Chinese Journal of Scientific Instrument,2016,37(11):2489-2496.

[12] 董绍江.基于优化支持向量机的空间滚动轴承寿命预测方法研究[D].重庆:重庆大学,2012.

DONG Shaojiang.Research on space bearing life prediction method based on optimized support vector machine[D].Chongqing:Chongqing University,2012.

[13] 马海龙.灰色模型GM(1,1)在带式输送机轴承劣化趋势预测中的应用[J].煤矿机电,2019,40(4):51-54.

MA Hailong.Application of grey model GM(1,1)in prediction of bearing deterioration trend of belt conveyor[J].Colliery Mechanical & Electrical Technology,2019,40(4):51-54.

[14] 庞维建,马海龙,朱益军.EMD滤波在煤矿电动机故障诊断中的应用[J].工矿自动化,2015,41(3):93-95.

PANG Weijian,MA Hailong,ZHU Yijun.Application of EMD filter to fault diagnosis of coal mine motor[J].Industry and Mine Automation,2015,41(3):93-95.

[15] 马海龙,王军.电动机联接性故障诊断方法及其应用[J].工矿自动化,2017,43(4):77-81.

MA Hailong,WANG Jun.Connectivity fault diagnosis method of motor and its application[J].Industry and Mine Automation,2017,43(4):77-81.

[16] WANG Fengtao,LIU Xiaofei,LIU Chenli,et al.Remaining useful life prediction method of rolling bearings based on Pchip-EEMD-GM(1,1)model[J].Shock and Vibration,2018,2018:3013684.1-3013684.10.

[17] 申中杰,陈雪峰,何正嘉,等.基于相对特征和多变量支持向量机的滚动轴承剩余寿命预测[J].机械工程学报,2013,49(2):183-189.

SHEN Zhongjie,CHEN Xuefeng,HE Zhengjia,et al.Remaining life predictions of rolling bearing based on relative features and multivariable support vector machine[J].Journal of Mechanical Engineering,2013,49(2):183-189.

[18] WANG Biao,LEI Yaguo,LI Naipeng,et al.A hybrid prognostics approach for estimating remaining useful life of rolling element bearings[J].IEEE Transactions on Reliability,2018:1-12.

[19] 机械设备振动标准[EB/OL].[2021-09-01].https://wenku.baidu.com/view/c9daa0f782eb6294dd88d0d 233d4b14e85243ebc.html.

Mechanical equipment vibration standard[EB/OL].[2021-09-01].https://wenku.baidu.com/view/c9daa0f782eb6294dd88d0d233d4b14e85243ebc.html.