0 引言

自动化、智能化技术和装备的逐步发展及其在煤矿综采工作面中的不断推广应用,为煤矿安全生产提供了技术保障[1-2]。在综采工作面生产工艺中,液压支架自动跟机控制能够极大地降低工人劳动强度,提高支护效率[3-4],是实现智能化综采工作面的关键技术。目前国内地质条件较好且液压支架功能少、支撑力小的中薄煤层煤矿(如黄陵矿业集团有限责任公司、陕西神木榆家梁煤矿等)已成功实现跟机自动化[5-7]。

液压支架自动跟机控制的主要目标是使液压支架顺利跟机、及时支护,防止出现跟机丢架情况,并实现综采工作面高效推移。为此,其应具备高支护、快速移架、大推移距离等性能[8],其中在保障采场安全的前提下,缩短工作面空顶时间是一个极为关键的问题。但目前液压支架自动跟机控制存在动作时间长、较手动操作效率低、控制参数凭经验设定等不足[9],导致综采工作面推移速度慢、液压系统压力与流量匹配不佳等问题。针对上述问题,许多学者从液压系统角度研究了减少液压支架动作时间的方法。于玲等[10]提出升柱动作时间与流量相关性较大,流量越大,升柱速度越快,但当流量达到一定值后对升柱动作时间的影响较小;刘宝龙[11]研究了液压系统压力损失与移架时间之间的关系,结果表明当移架负载较小时,增大泵站额定流量可提高移架速度,当移架负载较大时,减小液压系统回液背压和沿程压力损失可提高移架速度;黄蕾[12]建立了支架液压系统的AMESim仿真模型,通过仿真调整管路管径和单向阀通流面积,降低了液压系统供液阻力和回液背压,提升了移架速度。

研究表明,减小液压系统阻力以增大系统工作流量,是提高综采工作面移架速度的主要途径,且系统背压对降柱速度影响较大。为降低液压支架动作时的背压,提高综采工作面推移速度,本文通过研究液压支架阀控缸单元中液压缸瞬态伸缩时的流量-压力关系,提出了3种液压支架立柱快速供回液方案,采用AMESim仿真模型对比分析了3种方案的快速性和稳定性,得到最佳立柱快速供回液方案。

1 液压支架组成及其控制

液压支架基本结构包括底座、推移杆、推移千斤顶、立柱、平衡千斤顶、顶梁、护帮板等,如图1所示。不同液压支架单元的控制原理相似,均为液压阀控制液压缸伸缩,区别仅在于液压阀和液压缸参数不同。

1-护帮板;2-顶梁;3-立柱;4-推移杆;5-推移千斤顶;6-底座;7-后连杆;8-掩护梁;9-平衡千斤顶;10-前连杆。

图1 液压支架基本结构

Fig.1 Basic structure of hydraulic support

单台液压支架在自动跟机控制过程中主要完成降柱、移架、升柱、推溜4种动作,其中降柱-移架-升柱为循环动作,在自动跟机控制过程中时间占比最大,且这3种动作与推溜在时间上是分离的,因此,本文主要研究液压支架降柱-移架-升柱动作。液压支架自动跟机控制通常依靠时间估计和压力检测进行粗略的开环控制,支架执行各动作的时长取决于自动跟机控制时间参数的设定[13]。若设定时间过长,会造成降柱行程过大,影响跟机效率;若设定时间过短,则工作流量过大,系统背压过高,造成降柱行程过小,拉架时顶梁与煤壁存在接触,导致拉架、跟机失败。上述问题的主要原因是没有明确液压系统在不同状态参量条件下,液压支架完成降柱-移架-升柱动作的动态特性和完成各动作的时间。为保证液压支架动作的快速性和可靠性,需对阀控缸单元建立液压缸伸缩的流量-压力数学模型,分析阀控缸单元工作原理。

2 阀控缸单元数学建模及分析

由于液压支架各液压系统工作原理相似,所以采用同一等效阀控缸单元模型进行分析,如图2所示,其中F为工作阻力,pin为压力源压力(供液压力),pout为回液压力,p1为液压缸伸缩时无杆腔瞬态压力,p2为液压缸伸缩时有杆腔瞬态压力,q1为供液流量,q2为回液流量。

1-液压缸;2-液控单向阀;3-供液阀1;4-过滤器;5-回液断路阀;6-供液阀2。

图2 阀控缸单元模型

Fig.2 Valve-controlled cylinder unit model

液压缸无杆腔为主要的流体压缩区,当液压支架立柱升柱触顶后,无杆腔内部的压力由低升高至设定值与降柱时负载压力释放过程都是封闭容腔内介质体积变化的过程。此时存在流体的单向流入或流出,但液压缸对外无行程变化,是一个非线性压缩过程。根据封闭容腔体积压缩方程[14],得

(1)

式中:Δp为动态封闭容腔压力变化值;E为动态封闭容腔有效体积弹性模量;Δq为流入与流出动态封闭容腔的流量差;V为动态封闭容腔总容积;Δt为时间间隔。

此处液压缸为单侧闭锁系统,其动作包括伸出和缩回。二者流向不同,对应的阻尼通道也不同,但原理相似,因此仅对液压缸伸出动作进行建模。

液压缸伸出动作的流量-压力数学模型[13]如下。

(2)

(3)

式中:AF1为液压缸伸出时供液侧等效阀口过流面积;t为时间;k为压力源到液压缸无杆腔的综合流量系数;k1为过滤器综合流量系数;k2为供液阀1的综合流量系数;k3为液控单向阀的综合流量系数。

对式(2)积分,得到液压缸伸出时的无杆腔瞬态压力:

p1=![]()

(4)

式中p0为液压缸无杆腔初始压力。

可见液压缸伸出动作过程中无杆腔瞬态压力由压力源压力和无杆腔有效体积弹性模量共同决定,且与时间存在二次方的关系。液压支架通常处于高压工况,此时弹性模量随压力变化可忽略,因此液压缸伸出瞬间无杆腔压力由压力源压力确定。

同理,液压缸缩回动作过程中无杆腔瞬态压力由回液压力确定。

3 液压支架立柱快速供回液方案设计

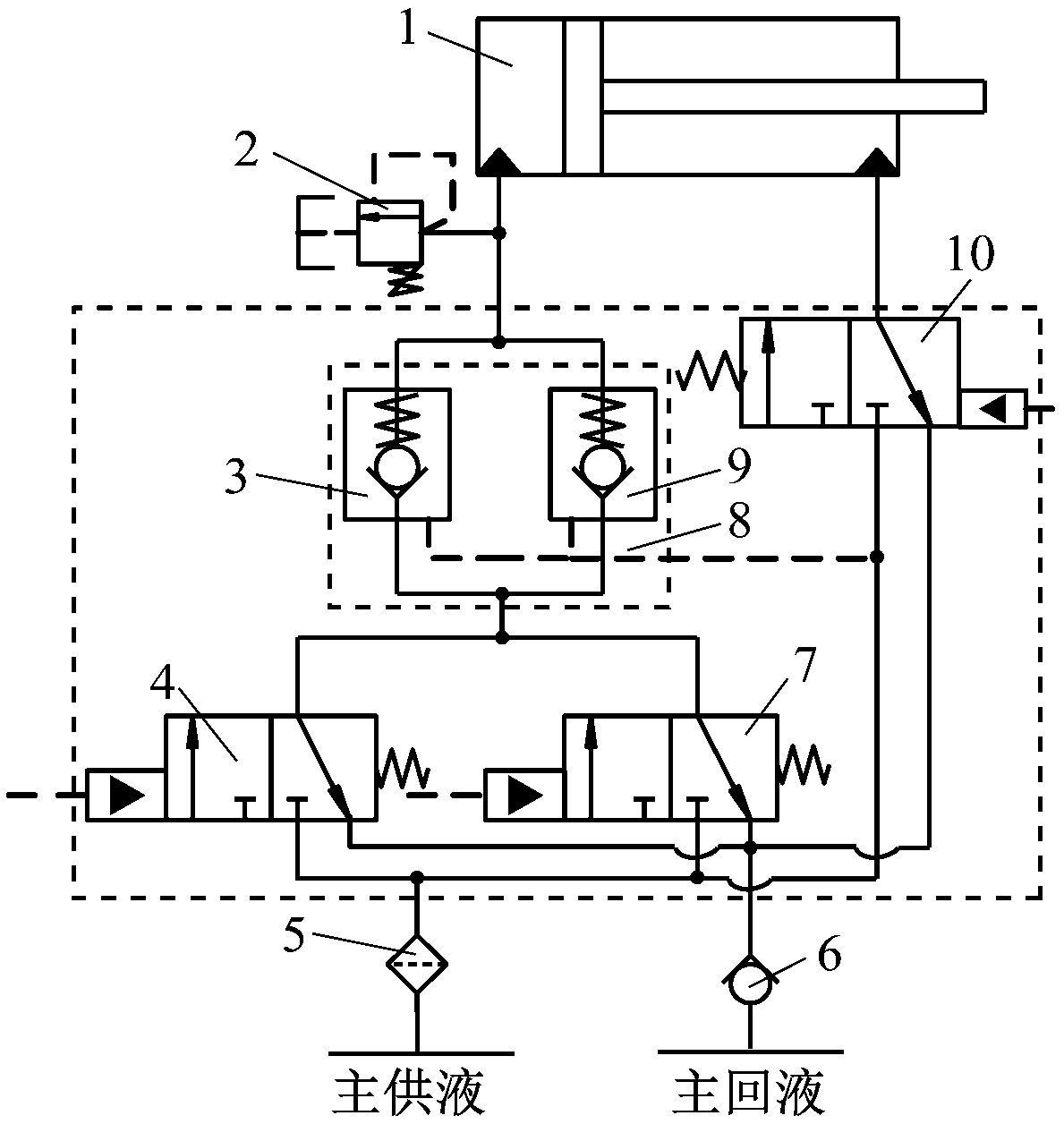

为提升液压支架跟机效率并保证稳定性,提出立柱供液阀直供、二级控制+立柱快速供液阀、电液控换向阀直供3种快速供回液方案,如图3所示。

1-液压缸;2-溢流阀;3-液控单向阀1;4-供液阀1;5-过滤器;6-回液断路阀;7-供液阀2;8-组合阀;9-液控单向阀2;10-换向阀。

(a)立柱供液阀直供方案

1-液压缸;2-溢流阀;3-液控单向阀1;4-供液阀1;5-过滤器;6-回液断路阀;7-供液阀2;8-通断阀;9-组合阀;10-液控单向阀2;11-换向阀。

(b)二级控制+立柱快速供液阀方案

1-液压缸;2-溢流阀;3-液控单向阀1;4-电磁换向阀;5-过滤器;6-回液断路阀;7-组合阀;8-液控单向阀2。

(c)电液控换向阀直供方案

图3 3种立柱快速供回液方案

Fig.3 Three types of liquid supply and return schemes for column

(1)立柱供液阀直供方案(方案1)。立柱升柱时,供液阀1快速开启,经液控单向阀1供液,实现立柱快速伸出;立柱降柱时,液压缸无杆腔通过组合阀(由630 L/min液控单向阀1,2并联而成)的2个液控单向阀,经过供液阀2接通主回液。

(2)二级控制+立柱快速供液阀方案(方案2)。立柱升柱时,供液阀1快速开启,经液控单向阀1供液,实现立柱快速伸出;立柱降柱时,为降低系统背压,提升降柱速度,将液控单向阀2连接通断阀接通主回液,实现快速回液,液控单向阀2经供液阀2接通主回液。

(3)电液控换向阀直供方案(方案3)。立柱升柱时,电磁换向阀通过液控单向阀1向立柱供液,使立柱伸出;立柱降柱时,液控单向阀2快速开启接通主回液,实现快速回液,液控单向阀1通过电磁换向阀接通主回液。

4 液压支架立柱快速供回液方案对比分析

4.1 AMESim仿真建模

采用AMESim软件建立基于不同立柱快速供回液方案的液压支架仿真模型,如图4所示。

(a)基于方案1

(b)基于方案2

(c)基于方案3

图4 液压支架仿真模型

Fig.4 Hydraulic support simulation model

仿真模型主要包括负载、立柱、压力源、回液口、移架推溜系统、立柱供回液方案和延时控制系统。K1-K4分别为延时控制系统、回液口、换向阀、压力源输入信号;λ为移架液压缸伸出量;x为实际移架量;τ为时间延迟;P为回液口压力;Q为压力源流量。

4.2 仿真参数设置

为在同一参考条件下对比液压支架在不同方案下跟机动作的稳定性与快速性,按照实际控制器参数设定仿真参数,见表1、表2。

表1 阀类参数

Table 1 Valve parameters

类型流量/(L·min-1)流阻/MPa供液阀5007组合阀12507通断阀10003

表2 液压系统参数

Table 2 Hydraulic system parameters

参数值主供液流量/(L·min-1)1500乳化液密度/(kg·m-3)998乳化液体积弹性模量/MPa2010系统安全阀调定压力/MPa31.5立柱安全阀调定压力/MPa43立柱活塞直径/mm530立柱活塞杆直径/mm500立柱行程/m5立柱负载质量/kg10000立柱滑动摩擦力/N100000立柱静摩擦力/N100000推移千斤顶活塞直径/mm230推移千斤顶活塞杆直径/mm180推移千斤顶行程/m1.1推移千斤顶负载质量/kg10000

降柱-移架-升柱循环动作控制方案:液压支架立柱降柱位移达0.15 m后,液压支架开始执行拉架动作,当行程达1.1 m时停止拉架;延时0.5 s后,支架执行立柱升柱动作,支架接顶后,液压缸无杆腔压力继续增大,满足要求后停止升柱动作,实现液压支架自动跟机。

4.3 方案对比

在自动跟机控制过程中,液压支架需按照降柱-移架-升柱的动作次序实现综采工作面推移。以液压支架AMESim仿真模型为基础,对比分析3种立柱快速供回液方案的快速性和稳定性。

3种方案下执行降柱-移架-升柱循环动作时液压缸有杆腔、无杆腔压力曲线如图5所示(图5中对方案2标注了降柱-移架-升柱分区)。可看出经过2 s的初始稳定状态后,立柱开始降柱,无杆腔初始压力为43 MPa,流体压缩建压时间接近1 s。当液压缸无杆腔压力降至约3 MPa且趋于稳定时,有杆腔压力上升并稳定在31.5 MPa。在之后的立柱稳态降柱过程中,无杆腔和有杆腔的压力均保持不变。在支架移架与控制信号延时期间,液压缸闭锁,液压缸有杆腔、无杆腔及压力源压力均保持较小值不变。立柱升柱过程中,立柱在接顶前主要克服较小的负载自重,压力源压力处于较低水平,在立柱接顶后,液压缸无杆腔压力逐渐增大并进行瞬态压缩,该过程持续时间约为2 s,最后稳定至系统额定压力25 MPa。

(a)液压缸无杆腔压力曲线

(b)液压缸有杆腔压力曲线

图5 3种方案下液压缸有杆腔、无杆腔压力曲线

Fig.5 Pressure curves of rod cavity and rodless cavity of hydraulic cylinder under three schemes

3种立柱快速供回液方案下,液压支架在执行降柱-移架-升柱循环动作时,液压缸有杆腔、无杆腔压力变化趋势和峰值基本一致,因此3种方案的稳定性基本一致。

3种方案下执行降柱-移架-升柱循环动作时的立柱位移曲线如图6(a)所示,相应的移架位移曲线如图6(b)所示。

从图6可看出,经过2 s的初始状态后,立柱开始降柱,流体压缩建压时间接近1 s,此时立柱基本没有位移变化。流体压缩完毕后进入稳态降柱阶段,立柱平稳下降。可看出方案3下立柱降柱时间最短,其次是方案2,方案1下立柱降柱时间最长。

(a)立柱位移曲线

(b)移架位移曲线

图6 3种方案下立柱、移架位移曲线

Fig.6 Displacement curves of column and support under three schemes

当立柱下降0.15 m时,液压支架执行移架动作。由于移架液压缸为倒装形式,即闭锁腔为环形腔,以保证足够的拉架力,所以在解锁过程中,其瞬态过程较短,可忽略不计,直接为稳态移架过程。3种方案下液压支架仿真模型中移架推溜系统元件与参数一致,因此3种方案下移架时间基本一致。

完成移架后,经过0.5 s延时,执行立柱升柱动作。由于方案3与方案1、方案2相比只使用了组合阀的1个液控单向阀使立柱上升,所以方案3下立柱上升速度较慢,但考虑到立柱升柱过程中的低负载、大流量特性,方案3与其他2种方案的升柱时间差异并不明显。

根据仿真结果得到3种方案下液压支架执行降柱-移架-升柱循环动作的时间,见表3。

表3 液压支架动作时间

Table 3 Action time of hydraulic support s

动作时间方案1方案2方案3降柱4.743.422.31移架3.443.443.44延时0.500.500.50升柱2.862.883.10总时间11.5410.249.35

从表3可看出:方案3下立柱降柱时间最短,为2.31 s,分别较方案1、方案2缩短51.2%,32.4%,但升柱时间最长;从支架降柱-移架-升柱循环动作总时间看,方案3最短,且比传统方法总时间(12 s)缩短22.1%,可见方案3下液压支架自动跟机时间最短、效率最高。

为了研究流量对液压支架降柱-移架-升柱动作执行阶段稳定性与快速性的影响,对2个立柱伸缩时的总供回液流量进行仿真,结果如图7所示。

(a)总供液流量曲线

(b)总回液流量曲线

图7 3种方案下2个立柱伸缩总供回液流量曲线

Fig.7 The total liquid supply and return flow curves when two columns stretch out and draw back under three schemes

从图7可看出:液压支架执行降柱动作初始阶段存在供回液流量阶跃波动情况,之后立柱总供液流量趋于稳定,为200 L/min以下;降柱过程中,方案3下总供液流量最大,因此回液背压最小,立柱下降速度最快,完成降柱时间最短;液压支架执行升柱动作时,虽然方案1与方案2为全流量供液,方案3为1 300 L/min流量供液,但由于升柱过程中的低负载特性,且实际工况下多支架协同控制时单台支架输入流量较低,所以3种方案下立柱升柱时间区别不大。

5 结论

(1)建立了阀控缸单元液压缸伸出瞬间流量-压力数学模型,通过分析得出液压缸伸缩瞬间压力主要与供回液压力有关,且与时间呈二次方关系,为动态分析液压支架在综采工作面自动跟机控制过程中的运行状态提供了理论支撑。

(2)为减少液压支架执行降柱-移架-升柱循环动作时间,提升综采工作面推移效率,提出了立柱供液阀直供、二级控制+立柱快速供液阀、电液控换向阀直供3种立柱快速供回液方案,并建立了基于3种方案的液压支架AMESim仿真模型。

(3)通过AMESim仿真得到了液压支架在执行降柱-移架-升柱循环动作时液压缸无杆腔、有杆腔压力瞬态变化曲线。立柱降柱时无杆腔瞬态压力变化时长接近1 s,升柱时无杆腔瞬态压力变化时长约为2 s。3种方案下液压支架在执行降柱-移架-升柱循环动作时液压缸无杆腔、有杆腔压力曲线变化趋势基本一致,因此认为3种方案的稳定性基本相同。

(4)通过AMESim仿真得到了3种方案下液压支架执行降柱-移架-升柱循环动作时间。电液控换向阀直供方案可在保证稳定性的基础上,有效提升液压支架跟机动作的快速性,降柱-移架-升柱循环动作总时间为9.35 s,较传统方案缩短22.1%,为最佳供回液方案。

[1] 李昊.智能化综采工作面液压支架自适应跟机关键技术研究[D].北京:中国矿业大学(北京),2020.

LI Hao.Research on the key technology of hydraulic support machine-following adaptive control in intelligent fully mechanized mining face[D].Beijing:China University of Mining and Technology(Beijing),2020.

[2] 张霖.液压支架自主跟机关键技术研究[D].徐州:中国矿业大学,2017.

ZHANG Lin.Research on key technologies of autonomous following mining machine for hydraulic support[D].Xuzhou:China University of Mining and Technology,2017.

[3] 白永胜,牛剑峰.液压支架电液控制通信网络系统透明化设计[J].煤炭科学技术,2018,46(9):183-187.

BAI Yongsheng,NIU Jianfeng.Design of transparency of communication network system for electronic-hydraulic control system of hydraulic support[J].Coal Science and Technology,2018,46(9):183-187.

[4] WANG Guofa,PANG Yihui.Surrounding rock control theory and longwall mining technology innovation[J].International Journal of Coal Science & Technology,2017,4(4):301-309.

[5] 王国法,范京道,徐亚军,等.煤炭智能化开采关键技术创新进展与展望[J].工矿自动化,2018,44(2):5-12.

WANG Guofa,FAN Jingdao,XU Yajun,et al.Innovation progress and prospect on key technologies of intelligent coal mining[J].Industry and Mine Automation,2018,44(2):5-12.

[6] 王国法,杜毅博.智慧煤矿与智能化开采技术的发展方向[J].煤炭科学技术,2019,47(1):1-10.

WANG Guofa,DU Yibo.Development direction of intelligent coal mine and intelligent mining technology[J].Coal Science and Technology,2019,47(1):1-10.

[7] 王国法,刘峰,孟祥军,等.煤矿智能化(初级阶段)研究与实践[J].煤炭科学技术,2019,47(8):1-36.

WANG Guofa,LIU Feng,MENG Xiangjun,et al.Research and practice on intelligent coal mine construction(primary stage)[J].Coal Science and Technology,2019,47(8):1-36.

[8] 殷英.大流量电液换向阀的动态特性及流场特性仿真[D].太原:太原理工大学,2016.

YIN Ying.Simulation on dynamic and flow field characteristics of large flow electro-hydraulic directional valve[D].Taiyuan:Taiyuan University of Technology,2016.

[9] 李骏,林福严.跟机自动化中采煤机自动控制方法研究[J].工矿自动化,2014,40(2):1-4.

LI Jun,LIN Fuyan.Research of automatic control method of shearer in machinery-tracked automation[J].Industry and Mine Automation,2014,40(2):1-4.

[10] 于玲,贾春强.综采工作面支架液压系统仿真研究[J].煤矿机械,2014,35(2):56-58.

YU Ling,JIA Chunqiang.Simulation research on hydraulic system of powered support in fully mechanized face[J].Coal Mine Machinery,2014,35(2):56-58.

[11] 刘宝龙.液压支架推移装置参数优化与移架速度研究[D].太原:太原理工大学,2010.

LIU Baolong.Research on advancing velocity and parameter optimization of passage device of hydraulic support[D].Taiyuan: Taiyuan University of Technology,2010.

[12] 黄蕾.大采高液压支架快速移架与姿态控制研究[D].太原:太原科技大学,2017.

HUANG Lei.Research on rapid transplanting and attitude control of large mining height hydraulic support[D].Taiyuan:Taiyuan University of Science and Technology,2017.

[13] 周如林,李首滨,韦文术,等.跟机液压系统压力流量耦合机理研究[J].煤炭科学技术,2020,48(5):129-136.

ZHOU Rulin,LI Shoubin,WEI Wenshu,et al.Study on coupling mechanism of pressure and flow in following hydraulic system of mining face[J].Coal Science and Technology,2020,48(5):129-136.

[14] 吴根茂,邱敏秀,王庆丰,等.新编实用电液比例技术[M].杭州:浙江大学出版社,2010.

WU Genmao,QIU Minxiu,WANG Qingfeng,et al.Newly-compiled practical electricity proportion technology[M].Hangzhou:Zhejiang University Press,2010.