0 引言

随着国家发展改革委等八部委联合印发《关于加快煤矿智能化发展的指导意见》,我国煤矿智能化建设进入新阶段[1-2]。以综采设备群智能协同控制为主要特征的工作面智能开采技术是智能化煤矿建设的关键,而液压支架支护状态感知与数据处理是进行综采工作面智能决策与自动控制的基础。

液压支架是进行采场围岩稳定控制的主要支护设备,国内外学者对液压支架与围岩的耦合作用关系及液压支架支护姿态、载荷、应力应变、推移行程等特征参量感知进行了深入研究。钱鸣高等[3]提出的“砌体梁理论”与宋振骐[4]提出的“传递岩梁理论”为我国综采工作面液压支架-围岩支护控制奠定了基础。王国法等[5-6]通过对顶板岩层断裂结构与液压支架载荷动态变化过程进行深入研究,揭示了液压支架与围岩的“三耦合”作用原理,提出了液压支架对围岩支护质量的综合评价方法。文献[7-12]系统分析了液压支架的承载特性分区、冲击动载响应特性、工作阻力计算方法等,为液压支架的结构参数优化设计提供了技术支撑。

随着新一代智能传感技术快速发展[13-14],液压支架智能感知技术与装备逐步得到推广应用,电液控制系统可实现对整个工作面的液压支架载荷、姿态等进行实时监测[15],获得海量的感知数据。美国相关学者研发了工作面顶板岩层监测与控制系统、液压支架监测与评估系统、液压支架支护载荷数据分析软件等[16-18],可实现对顶板来压、液压支架载荷、支护质量等进行监测与数据分析。澳大利亚相关学者开发了综采工作面视觉分析技术、顶板来压预测系统等,实现了对液压支架监测数据的智能感知与分析处理[19-20]。德国相关电液控制系统制造企业研发应用了液压支架支护高度、压力、姿态等监测装置,开发了相关数据处理软件,取得了初步的应用效果[21]。我国学者研发应用了多种类型的有线、无线液压支架支护状态感知元件,开发了基于压力变化/时间变化的顶板采动应力监测装置、液压支架支护状态感知与数据分析系统等[22-24],初步实现了对顶板岩层断裂失稳及液压支架初撑力、工作阻力、支护姿态等数据进行实时采集与分析处理。

现有液压支架支护状态感知与数据处理技术主要是对液压支架初撑力、循环末阻力等进行统计分析,存在感知信息不充分、数据挖掘不深入、预测预警不精准等问题。本文分析了采动应力与顶板断裂、液压支架载荷的关系,提出了基于顶板断裂失稳、液压支架承载特征参量等综合信息的液压支架支护状态感知技术架构,研究了液压支架支护状态感知数据挖掘与利用方法,为实现液压支架自适应支护及顶板灾害超前预测预警提供技术支撑。

1 采动应力与顶板断裂、液压支架载荷关系

煤层开采后在围岩内形成的采动应力是顶板岩层发生断裂失稳及液压支架发生压架事故的主要力源[25]。目前,主要采用应力解除法、水压致裂法等方法获取采场的原始地应力[26],通过钻孔应力计、空心包体应变计等监测采动应力,笔者提出采用基于弹性波的三维CT技术对采动应力的相对变化值进行监测[27]。采场上覆岩层断裂失稳过程目前尚没有比较理想的监测手段,主要采用微震、地音等监测技术对岩层断裂进行推演,或采用相似模拟、数值模拟等方法对上覆岩层断裂失稳过程进行分析。

为分析采动应力与顶板断裂过程之间的关系,对陕煤集团神木红柳林煤矿、陕西未来能源化工有限公司金鸡滩煤矿、中煤新集口孜东煤矿大采高工作面矿山压力进行了现场实测与数值反演分析,初步得到了三向采动应力与顶板岩层断裂失稳过程之间的关系[28-29]。随着工作面持续推进,顶板岩层的最大主应力、中间主应力均呈现出先增大、后减小、再增大的趋势,最大主应力一般在工作面前方约10 m处达到峰值,并在工作面后方约25 m处取得最小值,随后缓慢增大;由于顶板岩层在工作面后方难以形成稳定的承载结构,中间主应力同样在工作面后方约25 m处取得最小值,但随着上覆岩层逐渐压实,中间主应力在工作面后方呈现出急剧增大的趋势;最小主应力在顶板岩层断裂失稳过程中发生剧烈变化,但在采空区压实过程中变化不大。

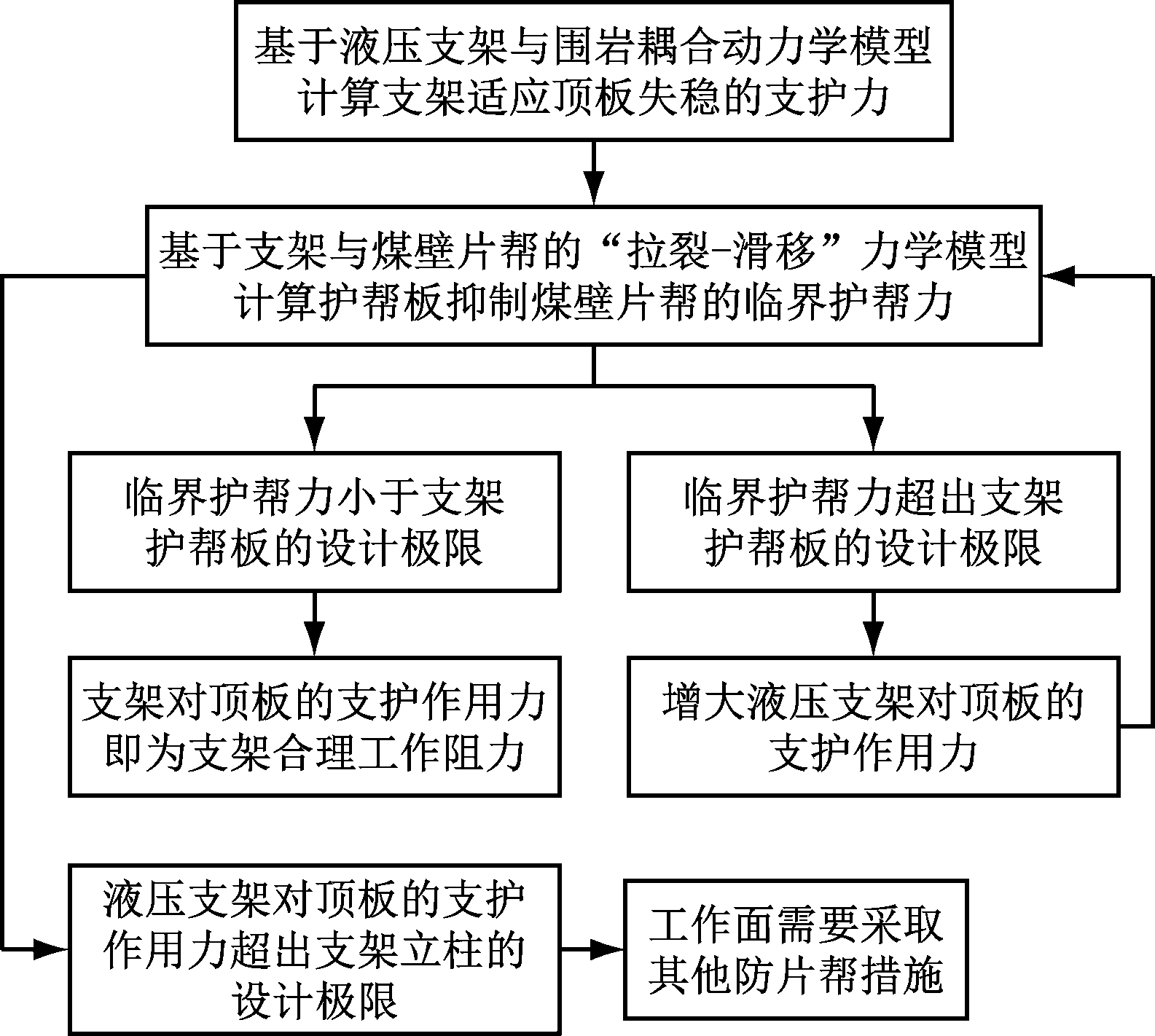

由于顶板岩层的垂直位移可反映上覆岩层断裂失稳过程,为此,提出了顶板岩层断裂失稳过程的“五阶段”观点[29],即采动应力增大阶段、顶板离层阶段、顶板断裂失稳阶段、上覆岩层断裂失稳阶段、压实稳定阶段。在顶板离层阶段,顶板岩层的垂直位移很小,但垂直应力迅速减小至零,失去了垂直方向的传力条件,水平应力此时却急剧增大,之后震荡下降,当水平应力达到最大值后,顶板岩层结构发生断裂失稳,水平应力迅速减小、垂直位移急剧增大。此时,液压支架载荷既受到直接顶岩层、基本顶岩层断裂后的自身质量(静载荷)影响,又受到顶板岩层断裂失稳瞬间对液压支架动载冲击(动载荷)的影响,同时还与液压支架支护姿态有关。大采高工作面液压支架合理工作阻力计算应考虑液压支架对煤壁片帮的控制,为此,笔者基于液压支架与围岩的耦合动力学模型、与煤壁片帮的“拉裂-滑移”力学模型,提出了液压支架合理工作阻力确定的“双因素”控制方法[28],如图1所示。

图1 液压支架合理工作阻力确定的“双因素”控制方法

Fig.1 'Double-factor' control method for determining reasonable working resistance of hydraulic support

2 液压支架支护状态感知技术

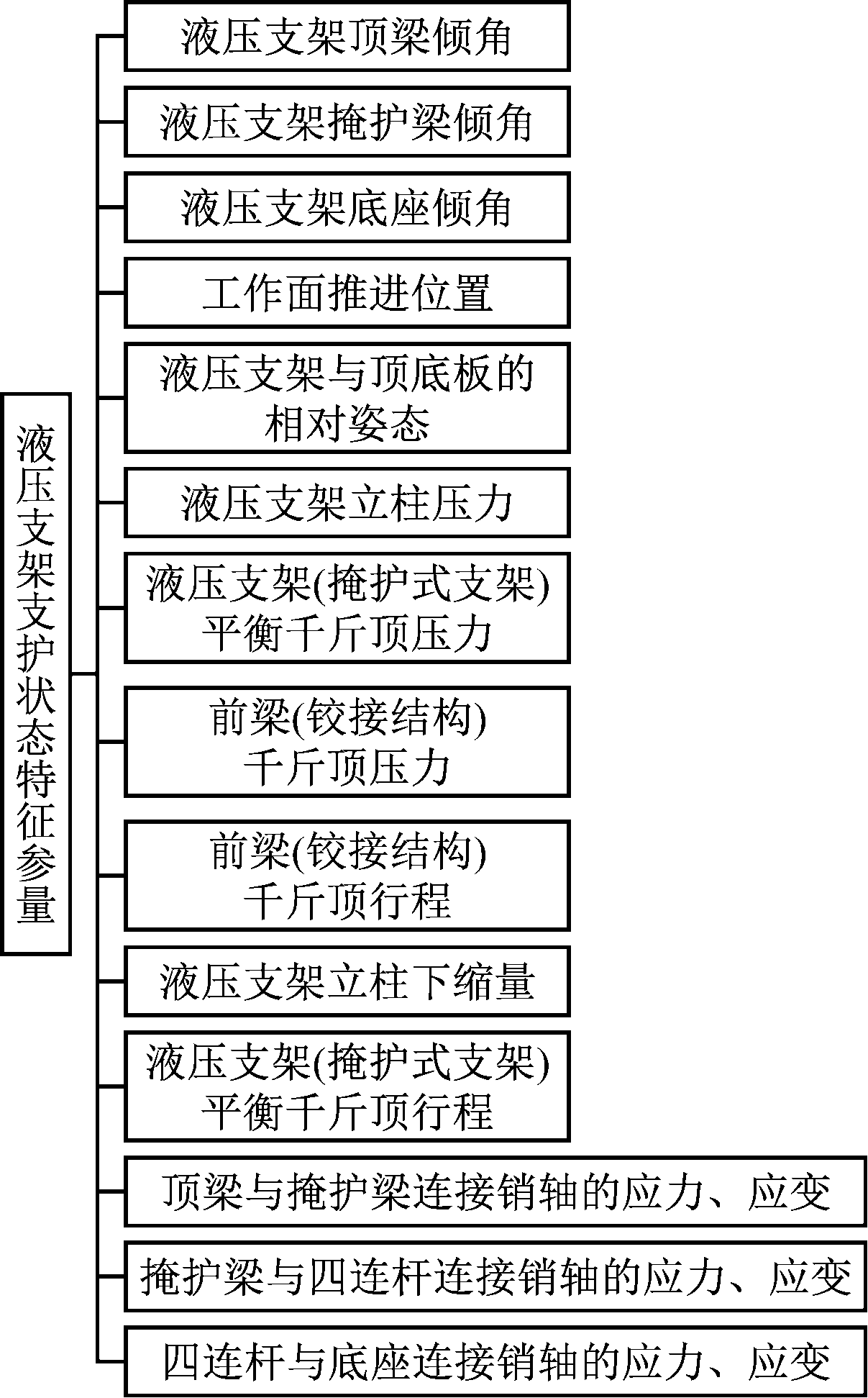

液压支架支护状态主要包括液压支架自身姿态、液压支架与顶底板的相对姿态、液压支架处于工作面的位置、液压支架千斤顶压力与位移、液压支架连接销轴应力与应变等,液压支架支护状态特征参量如图2所示。通过液压支架立柱下缩量、平衡千斤顶行程、顶梁倾角、掩护梁倾角、底座倾角可计算出液压支架自身姿态[30],但工作面一般存在一定的仰俯角与侧向倾角,仅获取液压支架自身姿态难以确定液压支架支护状态,需要确定液压支架与顶底板的相对姿态。在液压支架前方刮板输送机中部槽位置安装倾角传感器可监测液压支架下一个推移步距后工作面底板的三向倾角(绝对角度),对移架后监测的液压支架自身姿态与刮板输送机中部槽监测结果进行对比,便可获取液压支架相对于工作面顶底板的相对支护姿态[31](仰俯角与侧向倾角)。

图2 液压支架支护状态特征参量

Fig.2 Support state characteristic parameters of hydraulic support

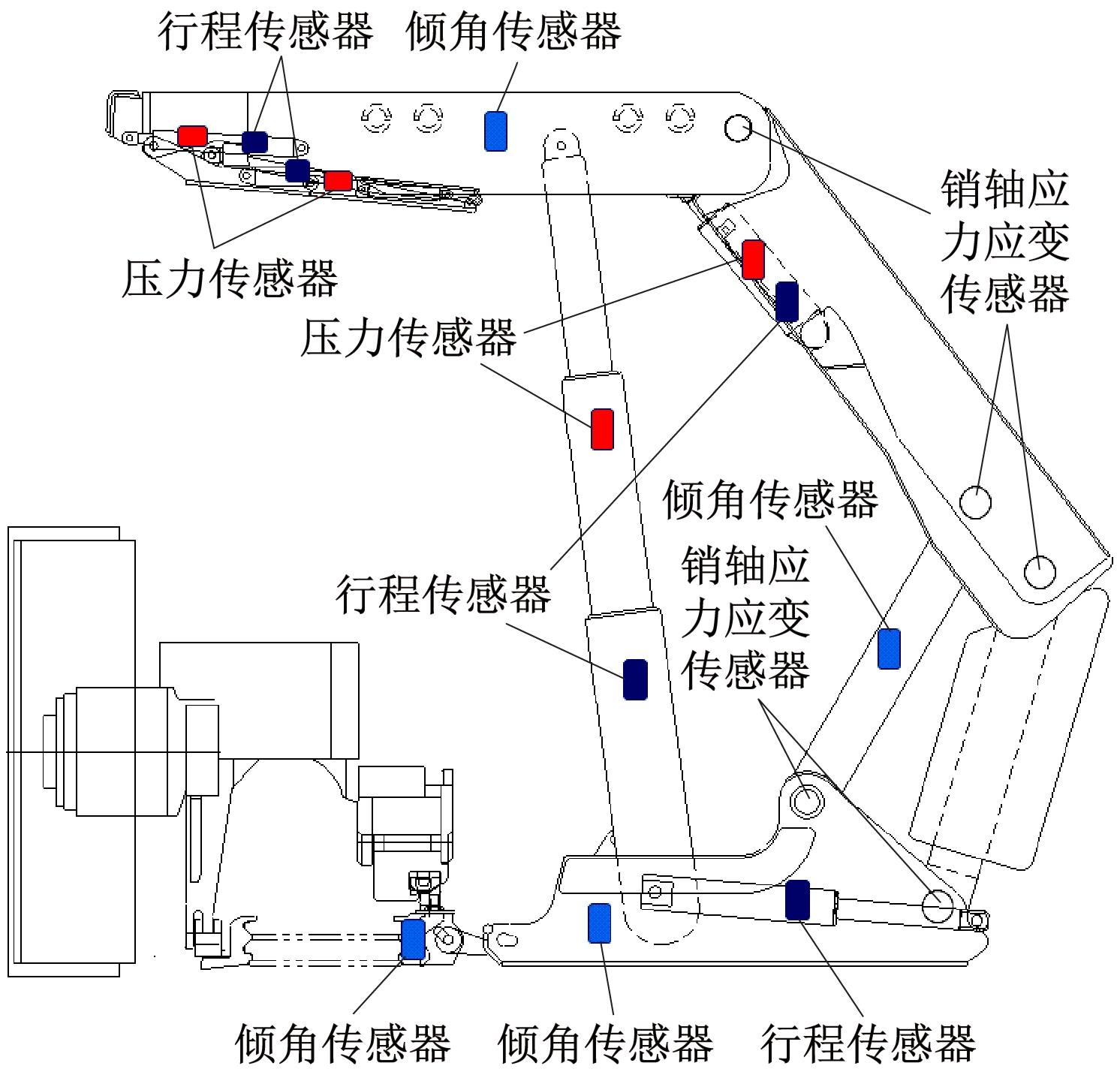

目前,液压支架主要承载构件的压力、位移、倾角等参数主要采用接触式传感器进行监测,但综采工作面一般有100~200台液压支架,需要在每台液压支架上布设接触式传感器(图3),传感器数量非常多,存在液压支架支护状态感知信息获取成本高、可靠性差、数据处理复杂、安装管理困难、维护量大等问题。

图3 液压支架支护状态感知传感器布设

Fig.3 Support state sensing sensors layout of hydraulic support

现有工作面一般很少按照图3所示全面进行传感器布设,难以实现对所有液压支架的压力、姿态等支护状态进行全面感知,导致工作面液压支架支护状态感知信息不足。另外,由于传感器的装配与校对直接影响监测效果,且开采环境的温度、湿度、粉尘等对传感器精度影响较大,工程现场经常出现监测值异常、传感器失效等问题。

非接触式传感器具有单次感知信息量大、布设简单、安装维护方便等优点,比较适宜对井下液压支架支护姿态进行感知。我国部分企业研发了无线、低功耗、自供电传感器[32],初步解决了传统传感器功耗大、接线困难、不易组网、可靠性差等问题。另外,部分学者尝试采用机器视觉方法对液压支架支护姿态进行解算[33],但如何在高粉尘、水雾等影响下获取成排液压支架的整体姿态成像信息,以及在工作面推进过程中如何对双目视觉进行标定,将直接影响监测效果。基于机器视觉的非接触式智能感知技术能够较好地解决接触式传感器存在的布设数量多、安装管理困难、运维成本高等问题,将是实现群组液压支架支护状态监测的有效手段,但相关技术目前尚不成熟,尚未在液压支架状态感知领域进行广泛推广应用。

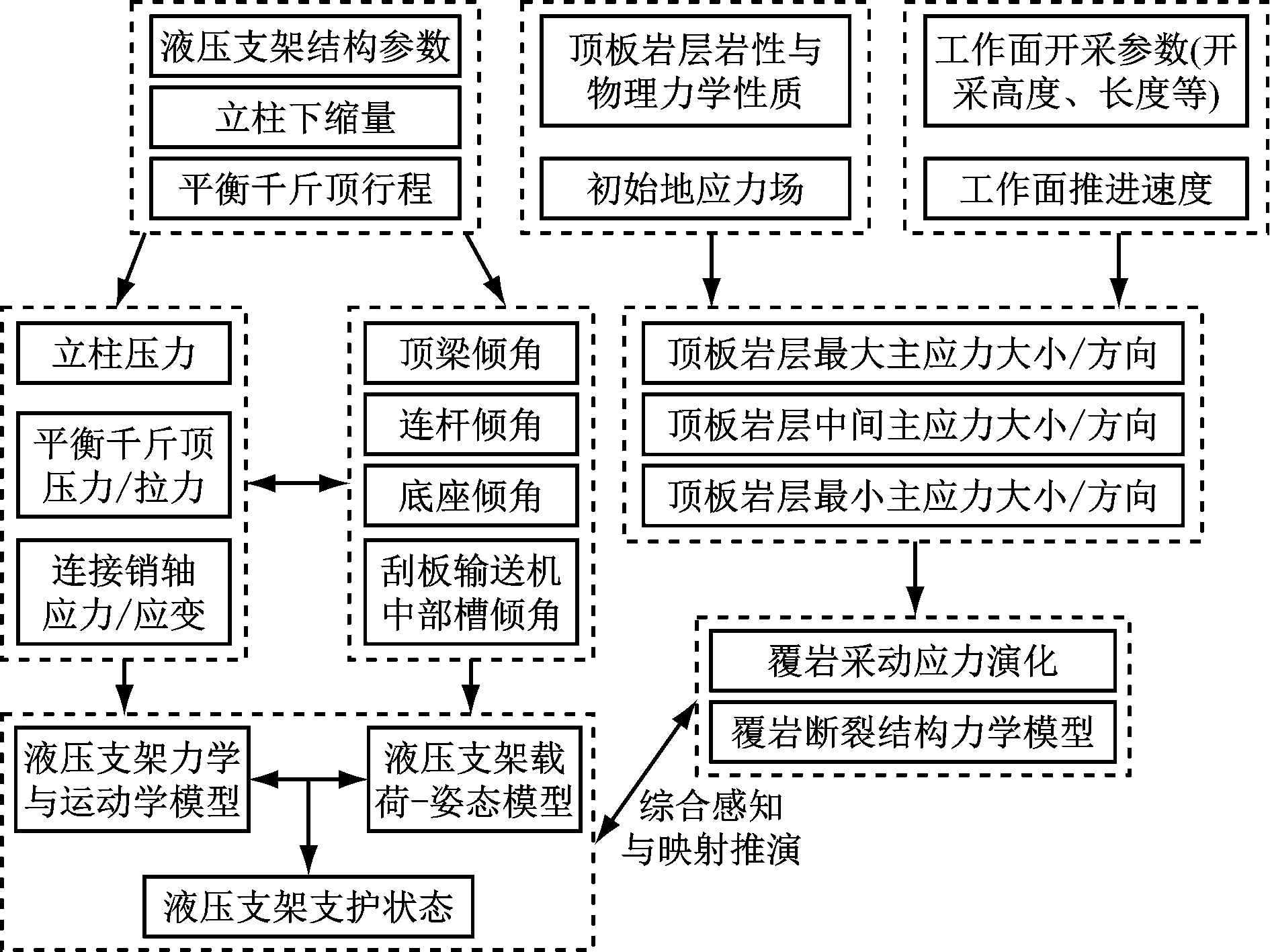

目前,我国绝大部分综采工作面主要通过布设矿山压力监测分站的方式对液压支架立柱压力进行监测,部分矿井采用电液控制系统实现了对整个工作面所有液压支架的立柱压力进行监测,但均未对液压支架支护状态进行全面感知,仅获取液压支架立柱压力难以对顶板冒顶、液压支架压架等事故进行超前预测预警或对事故原因进行分析。为此,笔者提出了基于液压支架与围岩耦合关系的液压支架支护状态综合感知技术架构,如图4所示。

图4 液压支架支护状态综合感知技术架构

Fig.4 Integrated sensing technology architecture of hydraulic support state

根据采场上覆岩层的岩性与物理力学性质、初始地应力场、工作面开采技术参数等,可获取工作面顶板岩层三向采动应力,并对顶板岩层断裂结构、失稳过程进行推演;通过对液压支架自身姿态、立柱压力、平衡千斤顶压力/拉力、连接销轴应力/应变进行感知,可建立液压支架静力学与动力学模型、载荷-姿态模型及运动学模型,从而对液压支架支护状态进行分析推演;将液压支架支护状态与顶板岩层三向采动应力、断裂失稳过程进行综合推演分析,可为实现液压支架自适应支护及异常支护工况、顶板灾害预测预警提供数据支撑。

3 液压支架支护状态感知数据处理及预测技术

目前,液压支架支护状态感知数据(主要是立柱压力)处理技术主要是对液压支架的初撑力、循环末阻力等进行统计分析,计算工作面来压步距、动载系数、来压强度等指标,但对感知数据的挖掘利用不足[34-36],分析结果的可解释性比较差,难以指导工程实践。

随着大数据、云计算、边缘计算等技术快速发展,机器学习、深度学习、遗传算法、集成算法等逐渐在煤矿智能化领域应用,为液压支架支护状态感知数据处理及预测提供了新的技术路径。但由于液压支架支护状态感知数据维度较低,一般只有液压支架压力、姿态等数据,并且液压支架压力、姿态及围岩的相关感知数据存在一定的关联关系,具有维度低、样本数量少、多特征参量关联的特点,导致传统的人工智能算法难以直接应用于感知数据处理与预测,需要进行针对性的算法开发。

由于液压支架立柱压力受到顶板岩层采动应力、工作面推进速度、液压支架与顶板岩层断裂线的相对位置关系等因素影响[37-38],在工作面推进过程中液压支架持续重复降架、移架、升架、支护等循环动作,其工作阻力的大小、变化规律具有明显的时间效应,是一种随着时间推移呈现出动态循环变化的时间序列数据[39]。时间序列数据分析方法主要分为2类[40]:① 基于统计学原理的时间序列数据模型;② 采用机器学习、深度学习(循环神经网络、长短期记忆人工神经网络)等智能算法进行时间序列数据建模分析。笔者基于口孜东煤矿液压支架压力现场实测数据,采用滑动窗口方法、差分整合移动平均自回归(Autoregressive Integrated Moving Average,ARIMA)算法、季节性差分自回归滑动平均(Seasonal Autoregressive Integrated Moving Average,SARIMA)算法对监测数据进行分析[41]。由于液压支架支护状态感知数据具有一定的循环周期特征,采用带有周期项的SARIMA算法取得了较好的数据拟合效果,对下一个时刻的液压支架载荷预测效果较好,而对下一个液压支架支护循环周期的预测效果较差,需要根据液压支架的循环支护特性进行相关算法开发。

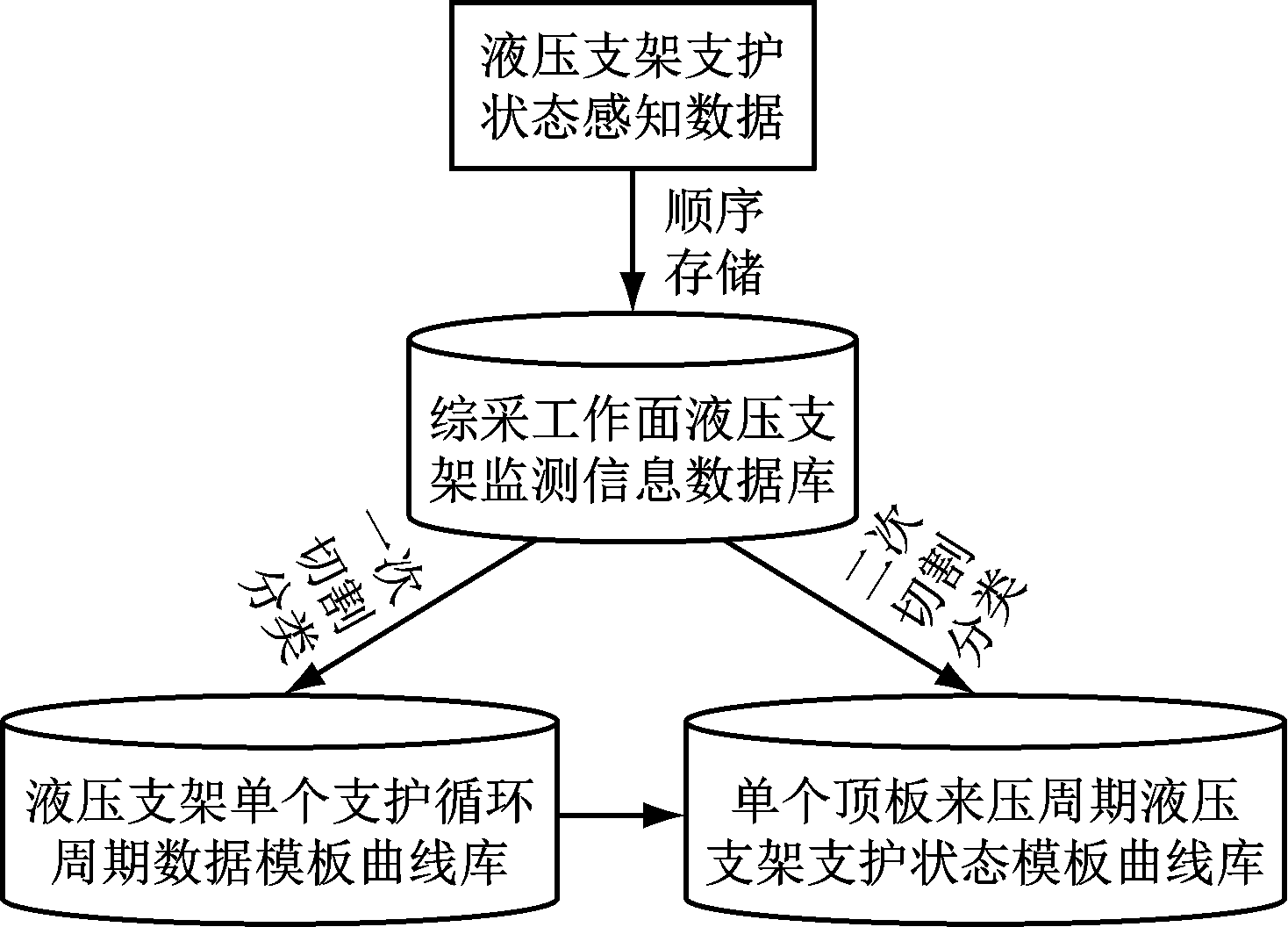

针对液压支架循环支护压力预测难题,笔者提出了基于液压支架压力数据拟合模板曲线库的预测思路[42],如图5所示。首先,以液压支架的1个支护循环周期为基础,对监测的液压支架支护状态感知数据(主要为液压支架压力数据)进行切割,可采用滑动窗口方法、ARIMA算法、SARIMA算法等对每一个支护循环周期的数据进行拟合分析,并根据拟合数据特点进行分类(正常支护工况、异常支护工况、顶板来压等),基于数据拟合结果可构建液压支架单个支护循环周期数据模板曲线库。然后,以1次顶板来压为1个周期对液压支架支护状态感知数据进行切割,将每个顶板来压周期划分为基于单个液压支架支护循环周期模板曲线的数据段,由此建立单个顶板来压周期的液压支架支护状态模板曲线库。最后,根据液压支架支护状态实时采集数据,采用相关数据算法对单个液压支架支护循环周期的数据发展趋势进行预测,并在液压支架单个支护循环周期数据模板曲线库内进行比对分析,确定最有可能的液压支架支护状态发展趋势,根据不同的单个液压支架支护状态曲线关联关系,采用相关算法在单个顶板来压周期的液压支架支护状态模板曲线库中进行对比分析,从而确定1个顶板来压周期的液压支架支护状态发展趋势,基于数据分析处理结果,实现对液压支架异常支护工况的超前预测预警。

图5 基于模板曲线库的液压支架支护状态感知数据分析预测

Fig.5 Support state sensing data analysis and prediction of hydraulic support based on template curve library

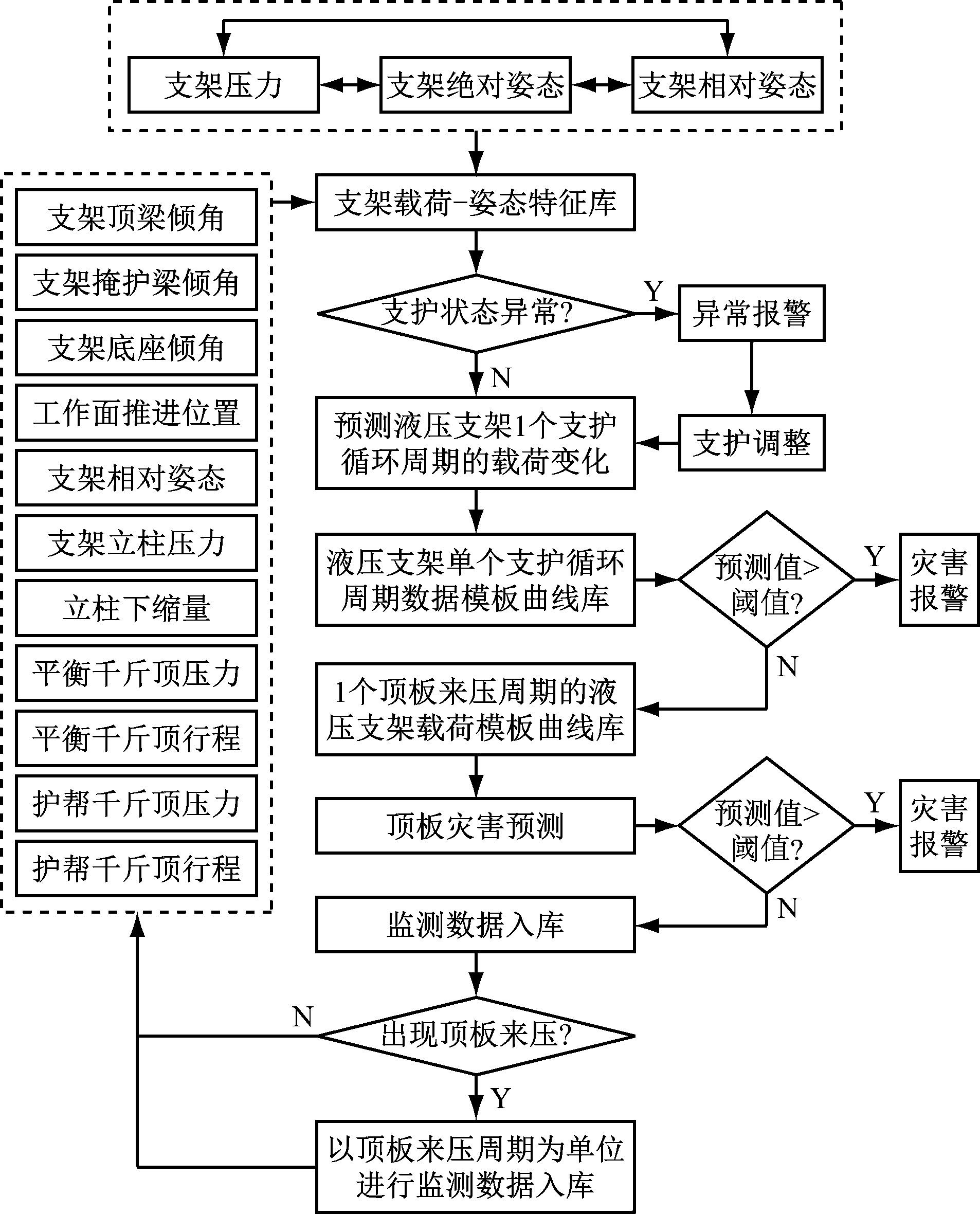

基于采动应力与液压支架支护状态之间的映射关系,笔者提出了顶板灾害智能预测平台技术架构(以两柱掩护式液压支架为例),如图6所示。通过对大量的液压支架压力、液压支架绝对姿态、液压支架相对姿态进行监测及数据映射分析,建立液压支架载荷-姿态特征库。将工作面现场监测的液压支架顶梁倾角、立柱压力、立柱下缩量等相关信息置入液压支架载荷-姿态特征库进行比对,判断液压支架支护状态是否存在异常。如果存在异常,进行支护状态异常报警,并对液压支架载荷、姿态进行调整;如果没有异常,基于上述液压支架1个支护循环周期的载荷预测方法,进行下一个液压支架支护循环周期载荷变化规律的预测,并将预测结果置入液压支架单个支护循环周期数据模板曲线库进行比对,采用分类算法确定液压支架的载荷变化模板曲线,并与顶板灾害发生阈值进行对比。如果预测值超出阈值,进行灾害报警;如果预测值没有超出阈值,将预测的液压支架单个支护循环周期数据模板曲线置入单个顶板来压周期的液压支架支护状态模板曲线库,预测得出下一个顶板来压周期的液压支架载荷变化规律,并与顶板灾害发生阈值进行对比,如果预测值超出阈值,进行灾害报警。当完成1个液压支架支护循环周期的液压支架载荷监测时,将监测数据存入液压支架单个支护循环周期数据模板曲线库;当完成1个顶板来压周期的液压支架载荷监测时,将监测数据存入单个顶板来压周期的液压支架支护状态模板曲线库,增加样本数量,提高顶板灾害预测准确性。

图6 顶板灾害智能预测平台技术架构

Fig.6 Technology architecture of intelligent roof disaster prediction platform

4 结语

液压支架支护状态感知与数据处理是实现液压支架自适应支护及顶板灾害超前预测预警的关键。压力传感器、位移传感器、行程传感器、倾角传感器等传统接触式传感器难以适应工作面群组液压支架支护状态全面感知的要求,亟需开展非接触式传感器的研发;由于液压支架为被动承载支护装置,仅获取液压支架支护状态难以实现对围岩控制效果、顶板断裂结构的反演分析,需要基于液压支架与围岩的耦合作用关系,对二者的感知信息进行数据关联分析;传统的人工智能算法难以适应液压支架支护状态感知数据维度低、样本数量少、多特征参量关联的特点,将围岩结构力学模型、液压支架支护状态模型、液压支架运动学模型、液压支架动力学模型与基于感知信息的数据驱动模型进行综合分析,深入开展机器视觉、数据挖掘、多目标优化、集成算法、遗传算法等在液压支架支护状态感知数据处理领域的融合应用,将为实现液压支架自适应支护、顶板灾害预测预警提供技术支撑。

[1] 王国法,任怀伟,庞义辉,等.煤矿智能化(初级阶段)技术体系研究与工程进展[J].煤炭科学技术,2020,48(7):1-27.

WANG Guofa,REN Huaiwei,PANG Yihui,et al.Research and engineering progress of intelligent coal mine technical system in early stages[J].Coal Science and Technology,2020,48(7):1-27.

[2] 刘峰,曹文君,张建明.持续推进煤矿智能化 促进我国煤炭工业高质量发展[J].中国煤炭,2019,45(12):32-36.

LIU Feng,CAO Wenjun,ZHANG Jianming.Continuously promoting the coal mine intellectualization and the high-quality development of China's coal industry[J].China Coal,2019,45(12):32-36.

[3] 钱鸣高,石平五,许家林,等.矿山压力与岩层控制[M].徐州:中国矿业大学出版社,2010.

QIAN Minggao,SHI Pingwu,XU Jialin,et al.Mine pressure and strata control[M].Xuzhou:China University of Mining and Technology Press,2010.

[4] 宋振骐.实用矿山压力控制[M].徐州:中国矿业大学出版社,1988.

SONG Zhenqi.Practical mine pressure control[M].Xuzhou:China University of Mining and Technology Press,1988.

[5] 王国法,庞义辉,李明忠,等.超大采高工作面液压支架与围岩耦合作用关系[J].煤炭学报,2017,42(2):518-526.

WANG Guofa,PANG Yihui,LI Mingzhong,et al.Hydraulic support and coal wall coupling relationship in ultra large height mining face[J].Journal of China Coal Society,2017,42(2):518-526.

[6] 王国法,庞义辉.液压支架与围岩耦合关系及应用[J].煤炭学报,2015,40(1):30-34.

WANG Guofa,PANG Yihui.Relationship between hydraulic support and surrounding rock coupling and its application[J].Journal of China Coal Society,2015,40(1):30-34.

[7] 王家臣,杨胜利,杨宝贵,等.深井超长工作面基本顶分区破断模型与支架阻力分布特征[J].煤炭学报,2019,44(1):54-63.

WANG Jiachen,YANG Shengli,YANG Baogui,et al.Roof sub-regional fracturing and support resistance distribution in deep longwall face with ultra-large length[J].Journal of China Coal Society,2019,44(1):54-63.

[8] 伍永平,胡博胜,解盘石,等.基于支架-围岩耦合原理的模拟试验液压支架及测控系统研制与应用[J].岩石力学与工程学报,2018,37(2):374-382.

WU Yongping,HU Bosheng,XIE Panshi,et al.Development and application of support and control system for simulating test based on the coupling principle of support-surrounding rocks[J].Chinese Journal of Rock Mechanics and Engineering,2018,37(2):374-382.

[9] 徐亚军,王国法,张金虎,等.基于弹性独立支座的大采高综采工作面液压支架群组支护应力场理论与应用[J].岩石力学与工程学报,2018,37(5):1226-1236.

XU Yajun,WANG Guofa,ZHANG Jinhu,et al.Theory and application of supporting stress fields of hydraulic powered support groups in fully mechanized mining face with large mining height based on elastic supporting beam model[J].Chinese Journal of Rock Mechanics and Engineering,2018,37(5):1226-1236.

[10] 万丽荣,刘鹏,孟昭胜,等.冲击载荷作用于掩护梁对液压支架的影响分析[J].煤炭学报,2017,42(9):2462-2467.

WAN Lirong,LIU Peng,MENG Zhaosheng,et al.Analysis of the influence of impact load on shield beam of hydraulic support[J].Journal of China Coal Society,2017,42(9):2462-2467.

[11] 宋高峰,王振伟,钟晓勇.坚硬顶板破断冲击机理及支架与围岩“收敛-约束”耦合机制研究[J].采矿与安全工程学报,2020,37(5):951-959.

SONG Gaofeng,WANG Zhenwei,ZHONG Xiaoyong.Dynamic impact mechanism of hard roof strata and coupling mechanism of "constrain-convergence" between support and surrounding rock[J].Journal of Mining & Safety Engineering,2020,37(5):951-959.

[12] 史元伟.液压支架与围岩力学相互作用及支架选型研究[J].煤炭科学技术,1999,27(5):30-35.

SHI Yuanwei.Mutual function between hydraulic powered support and surrounding rock mechanism and study on selection of hydraulic support[J].Coal Science and Technology,1999,27(5):30-35.

[13] 方新秋,梁敏富,李爽,等.智能工作面多参量精准感知与安全决策关键技术[J].煤炭学报,2020,45(1):493-508.

FANG Xinqiu,LIANG Minfu,LI Shuang,et al.Key technologies of multi-parameter accurate perception and security decision in intelligent working face[J].Journal of China Coal Society,2020,45(1):493-508.

[14] 杨健健,张强,吴淼,等.巷道智能化掘进的自主感知及调控技术研究进展[J].煤炭学报,2020,45(6):2045-2055.

YANG Jianjian,ZHANG Qiang,WU Miao,et al.Research progress of autonomous perception and control technology for intelligent heading[J].Journal of China Coal Society,2020,45(6):2045-2055.

[15] 王家臣,PENG S S,李杨.美国煤炭地下开采与自动化技术进展[J].煤炭学报,2021,46(1):36-45.

WANG Jiachen,PENG S S,LI Yang.State-of-the-art in underground coal mining and automation technology in the united states[J].Journal of China Coal Society,2021,46(1):36-45.

[16] PENG S S,CHENG Jingyi,DU Feng,et al.Underground ground control monitoring and interpretation, and numerical modeling, and shield capacity design[J].Journal of Mining Science and Technology,2019,29(1):79-85.

[17] BARCZAK T M,CONOVER D P.NIOSH shield hydraulics inspection and evaluation of leg data(shield)computer program[C]//The 21st International Conference on Ground Control,Morgantown,2002:27-33.

[18] CHENG H.Analysis of powered supports resistance and roof behavior[D].Morgantown:West Virginia University,1998.

[19] TRUEMAN R,CALLAN M,THOMAS R,et al.Quantifying the impact of cover depth and panel width on longwall shield-strata interactions[C]//Underground Coal Operators' Conference,Wollongong,2010:97-107.

[20] SANDFORD J,MAHONEY S,CONOVER D P,et al.Shield monitoring to forecast severe face weighting at the South Bulga Colliery,NSW,Australia[C]//The 18st International Conference on Ground Control in Mining,Morgantown,1999:164-175.

[21] DEB D.Development of the longwall strata control and maintenance system(LOSCOMS)[D].Tuscaloosa:The University of Alabama,1997.

[22] 廉自生,袁祥,高飞,等.液压支架网络化智能感控方法[J].煤炭学报,2020,45(6):2078-2089.

LIAN Zisheng,YUAN Xiang,GAO Fei,et al.Networked intelligent sensing method for powered support[J].Journal of China Coal Society,2020,45(6):2078-2089.

[23] 张坤,廉自生,谢嘉成,等.基于多传感器数据融合的液压支架高度测量方法[J].工矿自动化,2017,43(9):65-69.

ZHANG Kun,LIAN Zisheng,XIE Jiacheng,et al.Height measurement method of hydraulic support based on multi-sensor data fusion[J].Industry and Mine Automation,2017,43(9):65-69.

[24] 葛世荣,张帆,王世博,等.数字孪生智采工作面技术架构研究[J].煤炭学报,2020,45(6):1925-1936.

GE Shirong,ZHANG Fan,WANG Shibo,et al.Digital twin for smart coal mining workface:technological frame and construction[J].Journal of China Coal Society,2020,45(6):1925-1936.

[25] 杨梦,陈宁,范誉航.煤矿事故案例存储与检索[J].煤炭科学技术,2021,49(9):103-109.

YANG Meng,CHEN Ning,FAN Yuhang.Study on storage and retrieval of coal mine accident cases[J].Coal Science and Technology,2021,49(9):103-109.

[26] 康红普,伊丙鼎,高富强,等.中国煤矿井下地应力数据库及地应力分布规律[J].煤炭学报,2019,44(1):23-33.

KANG Hongpu,YI Bingding,GAO Fuqiang,et al.Database and characteristics of underground in-situ stress distribution in Chinese coal mines[J].Journal of China Coal Society,2019,44(1):23-33.

[27] 庞义辉,王国法,任怀伟,等.一种工作面三向采动应力场的无损定量测试方法:CN201811172517.3[P].2019-08-27.

PANG Yihui,WANG Guofa,REN Huaiwei,et al.A nondestructive quantitative testing method for three direction mining stress field of working face:CN201811172517.3[P].2019-08-27.

[28] 庞义辉.超大采高液压支架与围岩的强度耦合关系[D].北京:煤炭科学研究总院,2018.

PANG Yihui.Hydraulic support and surrounding rock strength coupling relationship in ultra large mining height face[D].Beijing:China Coal Research Institute,2018.

[29] 庞义辉,王国法,李冰冰.深部采场覆岩应力路径效应与失稳过程分析[J].岩石力学与工程学报,2020,39(4):682-694.

PANG Yihui,WANG Guofa,LI Bingbing.Stress path effect and instability process analysis of overlying strata in deep stopes[J].Chinese Journal of Rock Mechanics and Engineering,2020,39(4):682-694.

[30] 文治国,侯刚,王彪谋,等.两柱掩护式液压支架姿态监测技术研究[J].煤矿开采,2015,20(4):49-51.

WEN Zhiguo,HOU Gang,WANG Biaomou,et al.Attitude monitoring technology of two-prop shield powered support[J].Coal Mining Technology,2015,20(4):49-51.

[31] 王国法,庞义辉.基于支架与围岩耦合关系的支架适应性评价方法[J].煤炭学报,2016,41(6):1348-1353.

WANG Guofa,PANG Yihui.Shield-roof adaptability evaluation method based on coupling of parameters between shield and roof strata[J].Journal of China Coal Society,2016,41(6):1348-1353.

[32] 王桃,刘晓文,乔欣,等.基于无线传感器网络的液压支架压力监测系统设计[J].工矿自动化,2014,40(6):7-10.

WANG Tao,LIU Xiaowen,QIAO Xin,et al.Design of pressure monitoring system of hydraulic support based on wireless sensor network[J].Industry and Mine Automation,2014,40(6):7-10.

[33] 任怀伟,赵国瑞,周杰,等.智能开采装备全位姿测量及虚拟仿真控制技术[J].煤炭学报,2020,45(3):956-971.

REN Huaiwei,ZHAO Guorui,ZHOU Jie,et al.Key technologies of all position and orientation monitoring and virtual simulation and control for smart mining equipment[J].Journal of China Coal Society,2020,45(3):956-971.

[34] 王继林,袁永,屠世浩,等.大采高综采采场顶板结构特征与支架合理承载[J].采矿与安全工程学报,2014,31(4):512-518.

WANG Jilin,YUAN Yong,TU Shihao,et al.Roof structure characteristics in fully mechanized coalface with large mining height and reasonable loading of support[J].Journal of Mining & Safety Engineering,2014,31(4):512-518.

[35] 鞠金峰,许家林,朱卫兵,等.7.0 m支架综采面矿压显现规律研究[J].采矿与安全工程学报,2012,29(3):344-350.

JU Jinfeng,XU Jialin,ZHU Weibing,et al.Strata behavior of fully-mechanized face with 7.0 m height support[J].Journal of Mining & Safety Engineering,2012,29(3):344-350.

[36] 高登彦,杨金楼.大柳塔煤矿52煤7 m大采高综采工作面支架工作阻力分析[J].中国矿压,2016,25(2):80-84.

GAO Dengyan,YANG Jinlou.Shield resistance analysis of 7 m large mining height fully mechanized longwall face in 52 coal seam of Daliuta Coal Mine[J].China Mining Magazine,2016,25(2):80-84.

[37] 庞义辉,王国法,张金虎,等.超大采高工作面覆岩断裂结构及稳定性控制技术[J].煤炭科学技术,2017,45(11):45-50.

PANG Yihui,WANG Guofa,ZHANG Jinhu,et al.Overlying strata fracture structure and stability control technology for ultra large mining height working face[J].Coal Science and Technology,2017,45(11):45-50.

[38] 庞义辉,王国法.大采高液压支架结构优化设计及适应性分析[J].煤炭学报,2017,42(10):2518-2527.

PANG Yihui,WANG Guofa.Hydraulic support with large mining height structural optimal design and adaptability analysis[J].Journal of China Coal Society,2017,42(10):2518-2527.

[39] 吴士良,杨路林.支架工作阻力大数据分析系统[J].工矿自动化,2017,43(11):86-89.

WU Shiliang,YANG Lulin.Big data analysis system of working resistance of support[J].Industry and Mine Automation,2017,43(11):86-89.

[40] 陆萍,王涛,韦跃,等.时间序列模型在桥梁健康监测数据预测中的应用[J].重庆科技学院学报(自然科学版),2018,20(6):75-79.

LU Ping,WANG Tao,WEI Yue,et al.Application of time series model in the prediction of bridge health monitoring data[J].Journal of Chongqing University of Science and Technology(Natural Sciences Edition),2018,20(6):75-79.

[41] PANG Yihui,WANG Hongbo,ZHAO Jianjian,et al.Analysis and prediction of hydraulic support load based on time series data modeling[J].Geofluids,2020(1):1-15.

[42] 庞义辉,王国法,巩师鑫,等.一种井工煤矿工作面液压支架压力智能预测方法:CN201910985765.8[P].2020-01-24.

PANG Yihui,WANG Guofa,GONG Shixin,et al.An intelligent pressure prediction method for hydraulic support in coal mine working face:CN201910985765.8[P].2020-01-24.