0 引言

煤与瓦斯突出是一种复杂的瓦斯动力现象,严重威胁井下安全生产[1]。煤巷掘进工作面煤与瓦斯突出次数占突出总次数的66.2%[2]。煤巷条带瓦斯预抽是防治掘进工作面煤与瓦斯突出的重要措施[3],许多学者利用顺层钻孔预抽技术开展区域消突研究。刘明举等[4]研究了不同孔径钻孔的瓦斯抽放效果,利用普通钻机施工大孔径顺层长钻孔预抽煤巷条带瓦斯,有效消除了煤巷条带的煤与瓦斯突出危险性。闫卫红[5]采用定向钻机施工长距离顺层钻孔,具有钻进速度快、钻进长度长、瓦斯抽采浓度高等特点,有效解决了掘进工作面瓦斯超限问题。孔伟[6]针对传统煤巷条带瓦斯治理受限于钻孔深度浅、轨迹无法控制的问题,采用定向顺层长钻孔预抽煤巷条带瓦斯,缩短了预抽时间,提高了抽采效果。然而,上述研究均采用单一顺层普通钻孔或定向钻孔预抽煤巷条带瓦斯,未考虑普通钻机施工长钻孔易偏离轨迹、定向钻机施工成本较高等问题[7-10]。本文以青龙煤矿21601掘进工作面为研究背景,利用普通钻机施工近程普通钻孔以降低施工成本,配合定向钻机施工远程定向钻孔来保证施工精度,通过普通钻孔和定向钻孔联合预抽煤巷条带瓦斯。

1 矿井概况

青龙煤矿主采16号煤层,16号煤层二采区瓦斯赋存异常,瓦斯涌出量大。21601掘进工作面位于二采区,总体趋势呈西南高、东北低,倾角为0~6°。该工作面煤岩层结构简单且性质较稳定,煤层平均埋深为215 m,平均厚度为2.6 m,煤的坚固性系数为0.75。煤层原始瓦斯含量为9.4~12.5 m3/t,透气性系数为3.389 4~7.319 4 m2/(MPa2·d),钻孔瓦斯流量衰减系数为0.025~0.041/d,属于可抽采煤层。

2 模型建立

2.1 几何模型

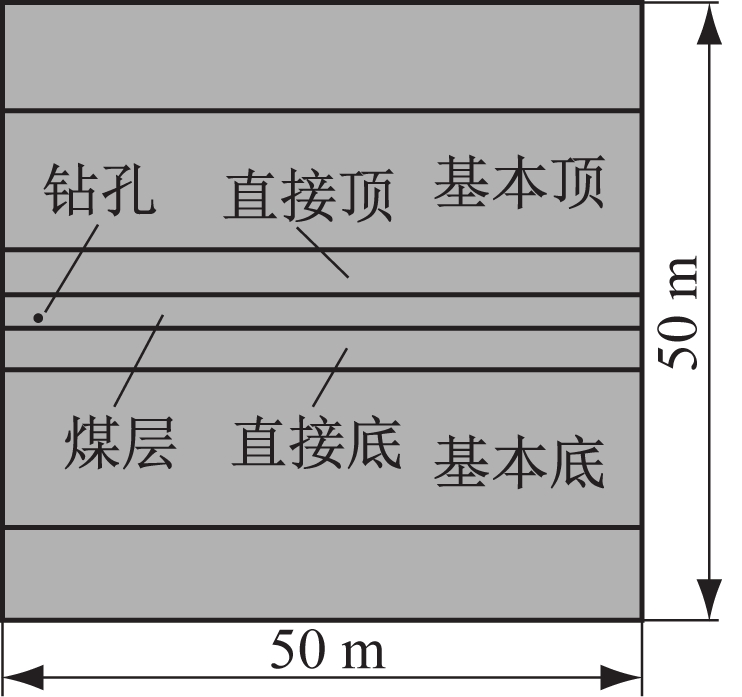

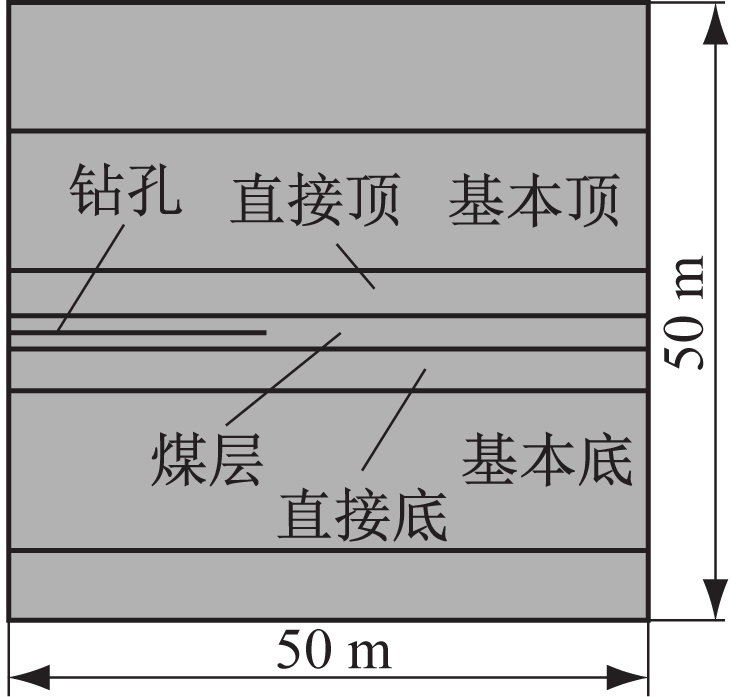

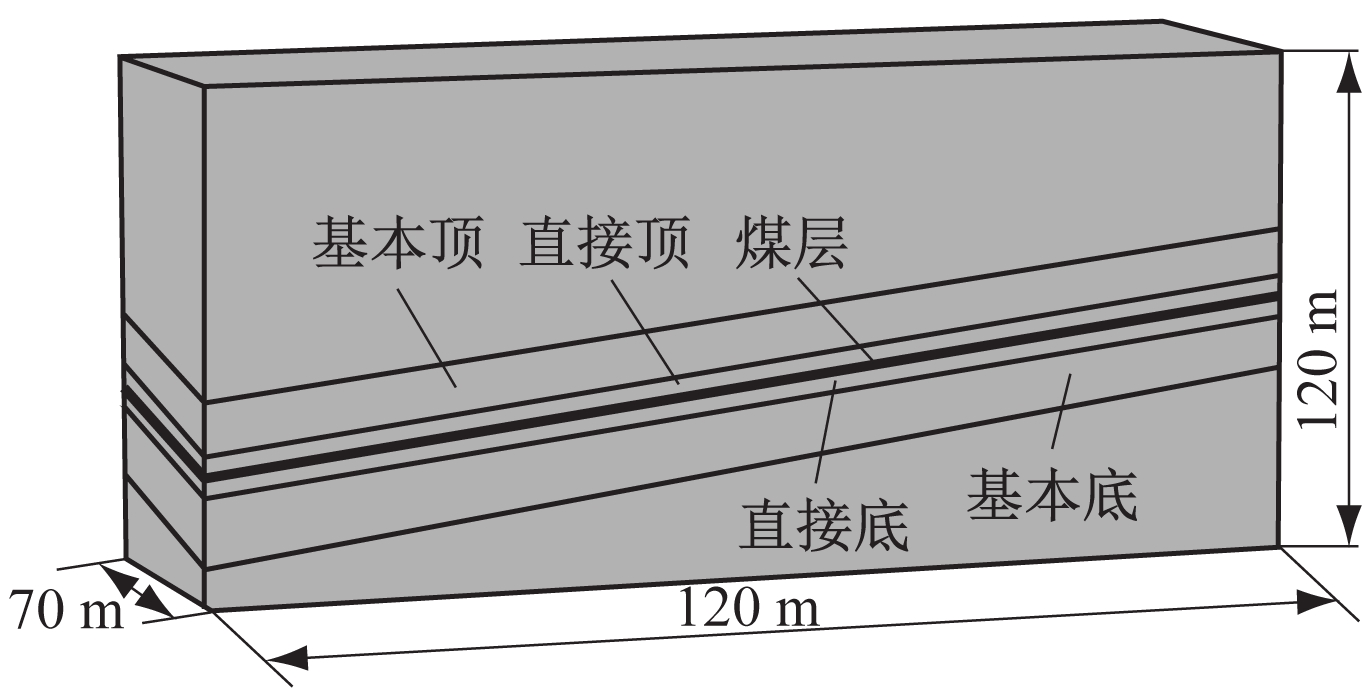

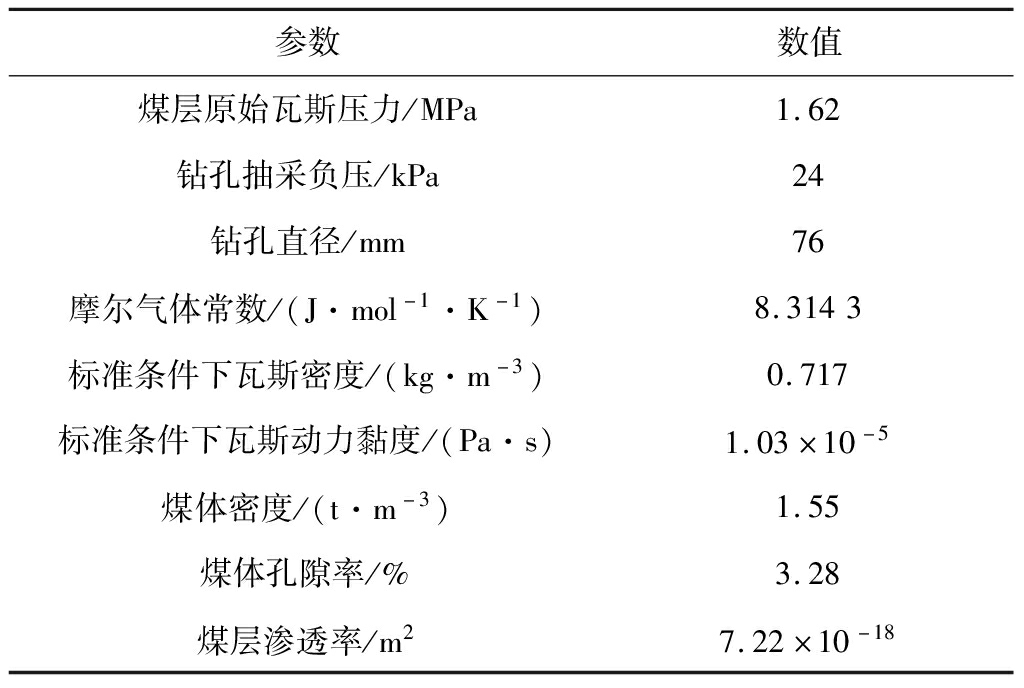

应用COMSOL Multiphysics模拟平台建立几何模型,如图1所示,其中钻孔径向即沿钻孔直径方向,钻孔轴向即沿钻孔长度方向。模拟采用预抽地点实测基础参数,见表1。

(a)钻孔径向二维模型

(b)钻孔轴向二维模型

(c)钻孔三维模型

图1 几何模型

Fig.1 Geometric models

表1 基础参数

Table 1 Basic parameters

参数数值煤层原始瓦斯压力/MPa1.62钻孔抽采负压/kPa24钻孔直径/mm76摩尔气体常数/(J·mol-1·K-1)8.3143标准条件下瓦斯密度/(kg·m-3)0.717标准条件下瓦斯动力黏度/(Pa·s)1.03×10-5煤体密度/(t·m-3)1.55煤体孔隙率/%3.28煤层渗透率/m27.22×10-18

2.2 理论模型

模拟所需基本假设包括[11-14]:① 煤层瓦斯运移符合Darcy定律;② 瓦斯视为可压缩气体,不同压力下瓦斯密度不同;③ 瓦斯运移为恒温过程,不考虑温度影响;④ 抽采负压不随钻孔深度改变;⑤ 瓦斯解吸为瞬态过程;⑥ 煤层均质且各向同性,瓦斯压力不改变煤体孔隙率及渗透率。

基于上述假设,可得煤层瓦斯运移模型:

![]() (ρgØ)+

(ρgØ)+

![]()

(1)

式中:t为渗流时间;ρg为游离瓦斯密度;Ø为孔隙率; 为Hamilton算子;P为瓦斯压力;R为摩尔气体常数;T为绝对温度;M为瓦斯摩尔质量;k为渗透率;μ为瓦斯动力黏度;

为Hamilton算子;P为瓦斯压力;R为摩尔气体常数;T为绝对温度;M为瓦斯摩尔质量;k为渗透率;μ为瓦斯动力黏度;![]() 为标准状态下瓦斯密度;ρc为煤体密度;VL为Langmuir体积常数;PL为Langmuir压力常数。

为标准状态下瓦斯密度;ρc为煤体密度;VL为Langmuir体积常数;PL为Langmuir压力常数。

2.3 边界条件及网格划分

模型边界条件:煤层边界瓦斯压力恒为1.62 MPa;钻孔抽采负压恒为24 kPa。采用自由三角形进行网格划分,并对钻孔周围的网格做加密处理,如图2所示。

(a)钻孔径向

(b)钻孔轴向

图2 模型网格划分

Fig.2 Model meshing

3 单钻孔预抽瓦斯数值模拟

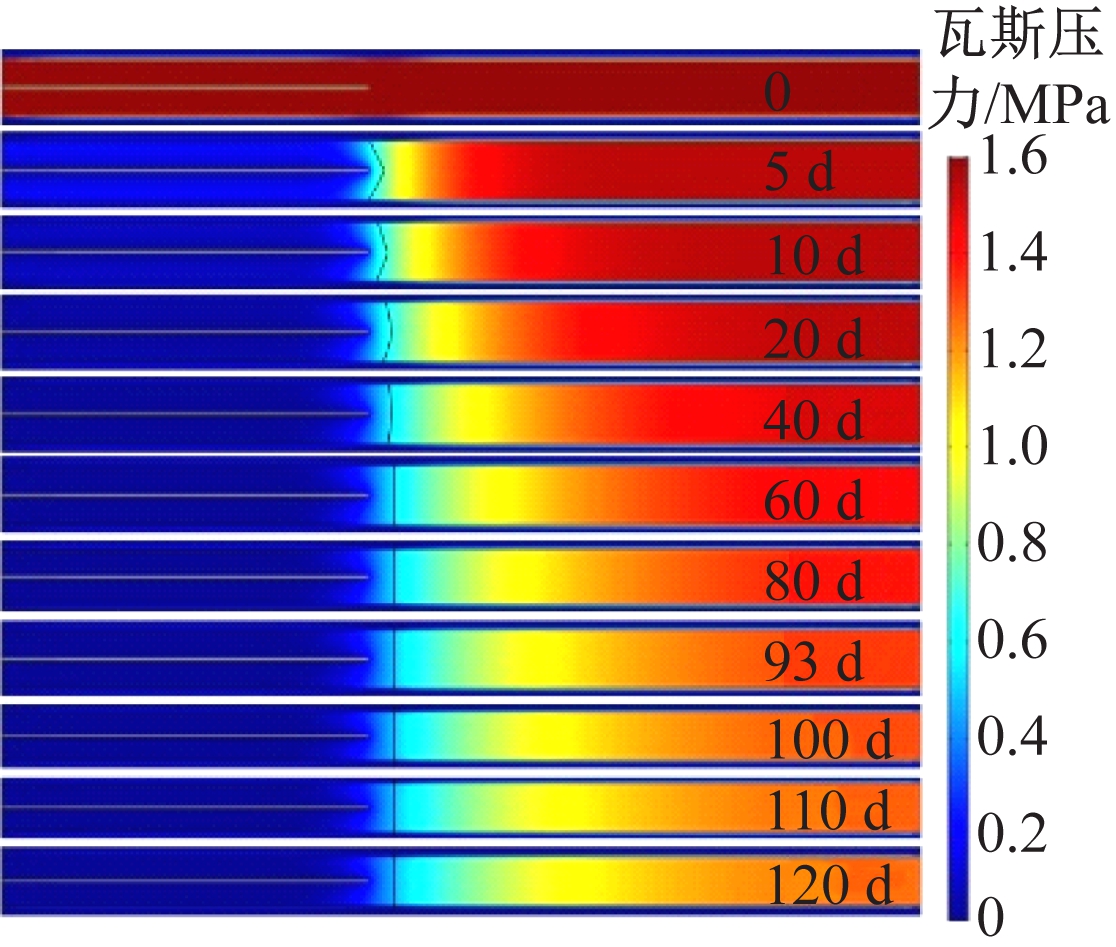

不同抽采时间下钻孔轴向瓦斯压力分布如图3所示。从图3(a)可看出,抽采初期(0~10 d),钻孔终孔位置处瓦斯压力等值线呈“V”形,随着抽采时间延长,瓦斯压力“V”形分布逐渐平滑。从图3(b)可看出,随着抽采时间延长,瓦斯压力逐渐下降,且距离钻孔终孔位置越近,瓦斯压力下降速率越快,下降幅度也越大。这是由于受抽采负压影响,钻孔终孔位置附近的瓦斯压力与抽采负压形成的压差超过了渗流启动压力,该位置处瓦斯首先被抽采。

(a)瓦斯压力分布云图

(b)瓦斯压力分布曲线

图3 不同抽采时间下钻孔轴向瓦斯压力分布

Fig.3 Axial gas pressure distribution in boreholes under different drainage times

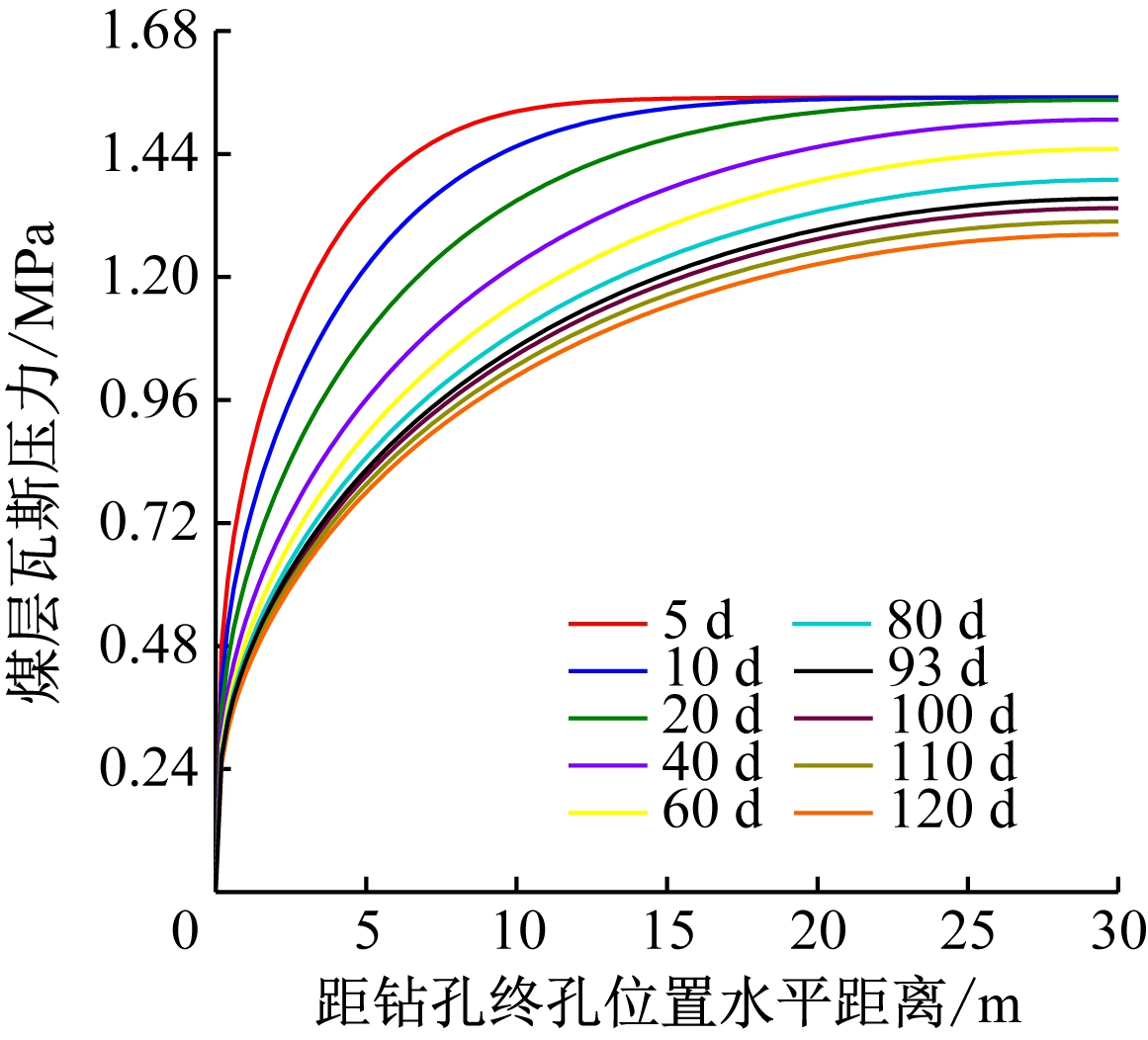

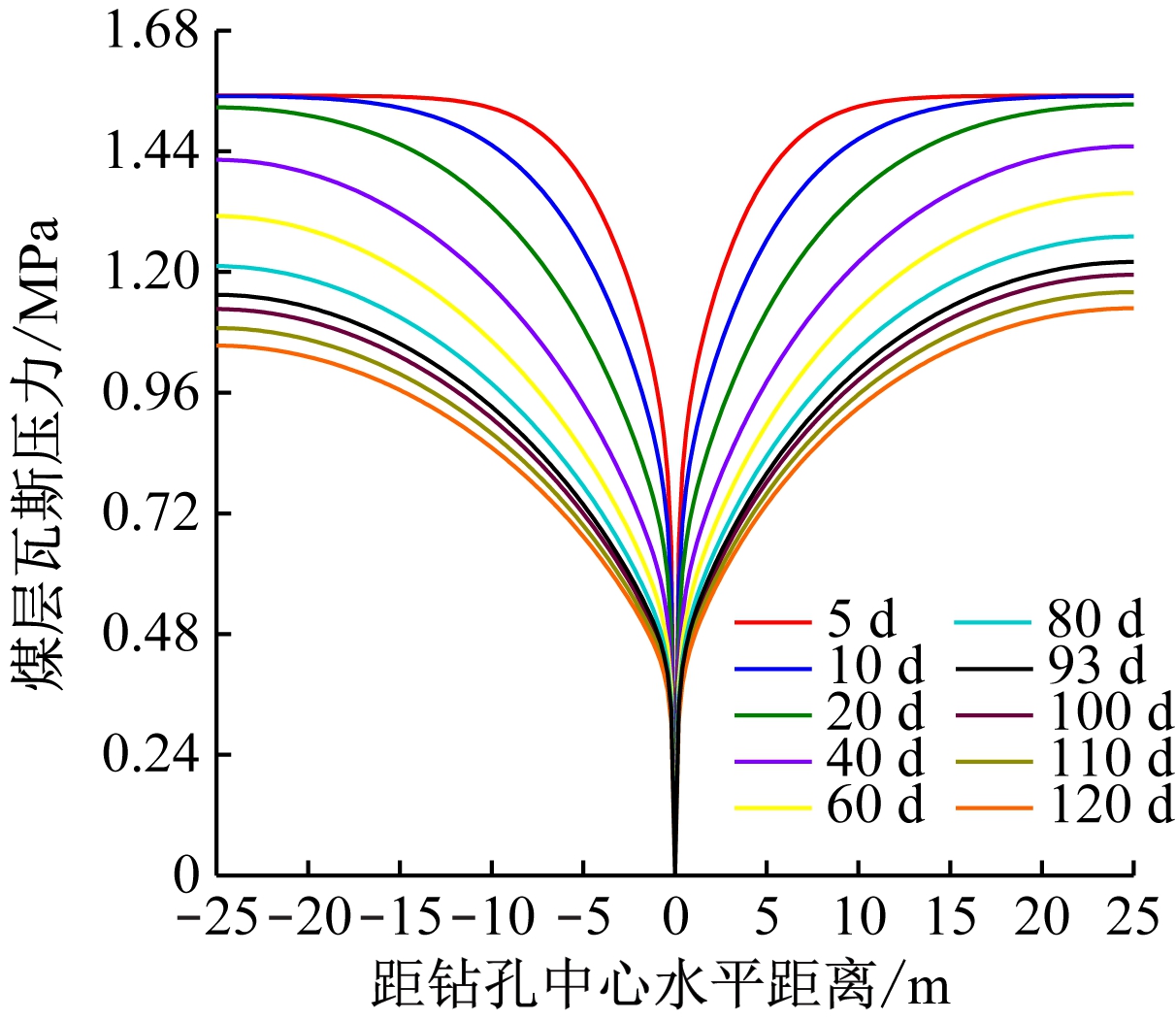

不同抽采时间下钻孔径向瓦斯压力分布如图4所示。从图4(a)可看出,不同抽采时间下钻孔径向瓦斯压力均以钻孔为中心呈环状依次向外递增;随着抽采时间延长,钻孔附近瓦斯压力逐渐降低。从图4(b)可看出,整个抽采过程中,瓦斯压力以钻孔中心为轴,呈左右对称分布,预抽达标(根据《防治煤与瓦斯突出细则》中消突指标的规定,瓦斯压力小于0.74 MPa[3])区域随抽采时间延长逐渐扩大。

(a)瓦斯压力分布云图

(b)瓦斯压力分布曲线

图4 不同抽采时间下钻孔径向瓦斯压力分布

Fig.4 Gas pressure distribution along boreholes diameter in different drainage times

不同抽采时间下单钻孔有效抽采半径见表2,可看出随着抽采时间延长,有效抽采半径逐渐增大。

表2 不同抽采时间下有效抽采半径

Table 2 Effective drainage radius of a single borehole under different drainage time

抽采时间/d有效抽采半径/m抽采时间/d有效抽采半径/m401.80933.80602.801004.20803.401104.60

4 多钻孔预抽瓦斯数值模拟

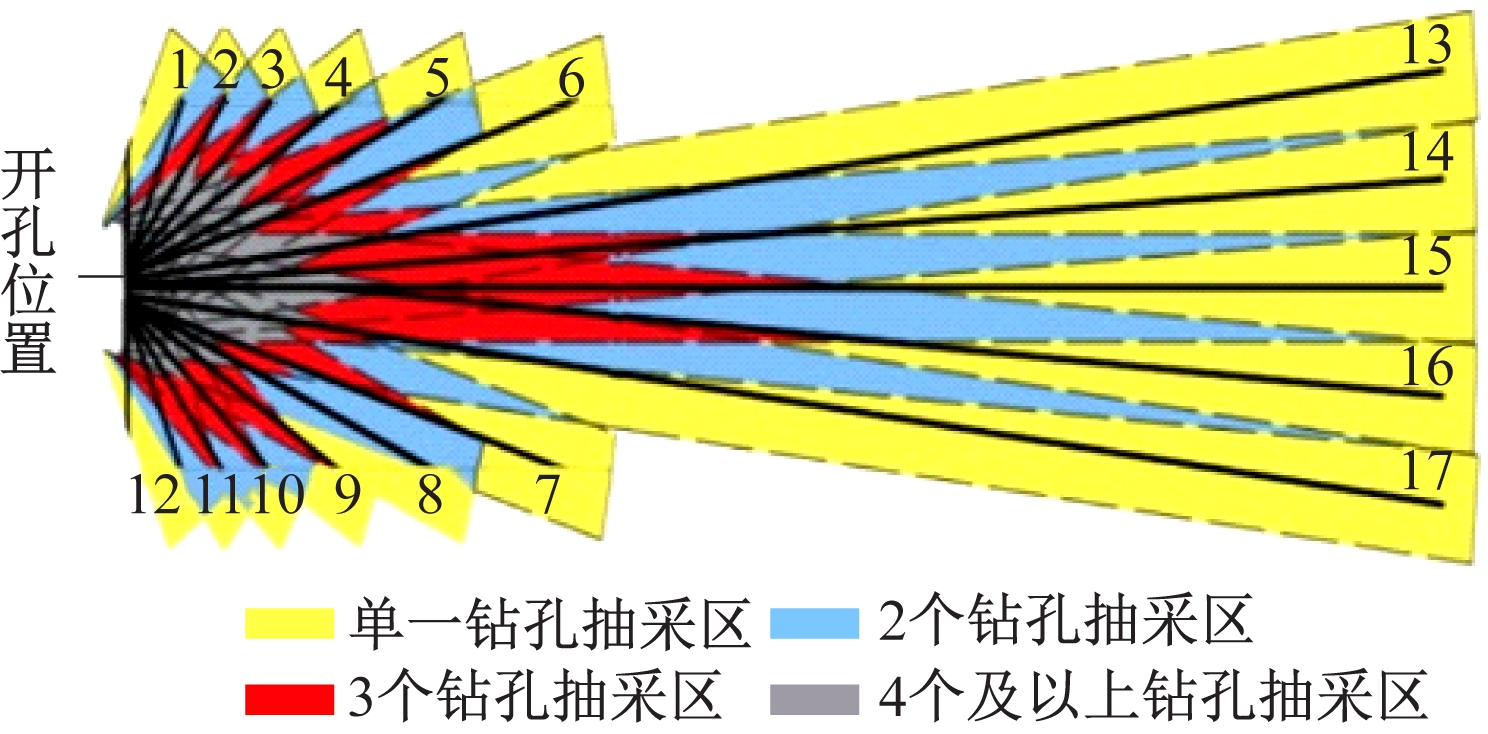

为实现21601掘进工作面安全掘进,避免采掘接续紧张,采用普通钻孔和定向钻孔联合抽采方式作为区域防突措施。基于工作面实际采掘进度,计划预抽93 d,有效抽采半径为3.80 m。钻孔分布如图5所示。其中,1—12号为普通钻孔,开孔间距0.5 m,预抽煤巷两帮15 m范围内瓦斯;13—17号为定向钻孔(16号钻孔为15号钻孔的分支孔),预抽掘进工作面前方200 m范围内瓦斯。钻孔参数见表3。

图5 钻孔分布

Fig.5 Boreholes distribution

表3 钻孔参数

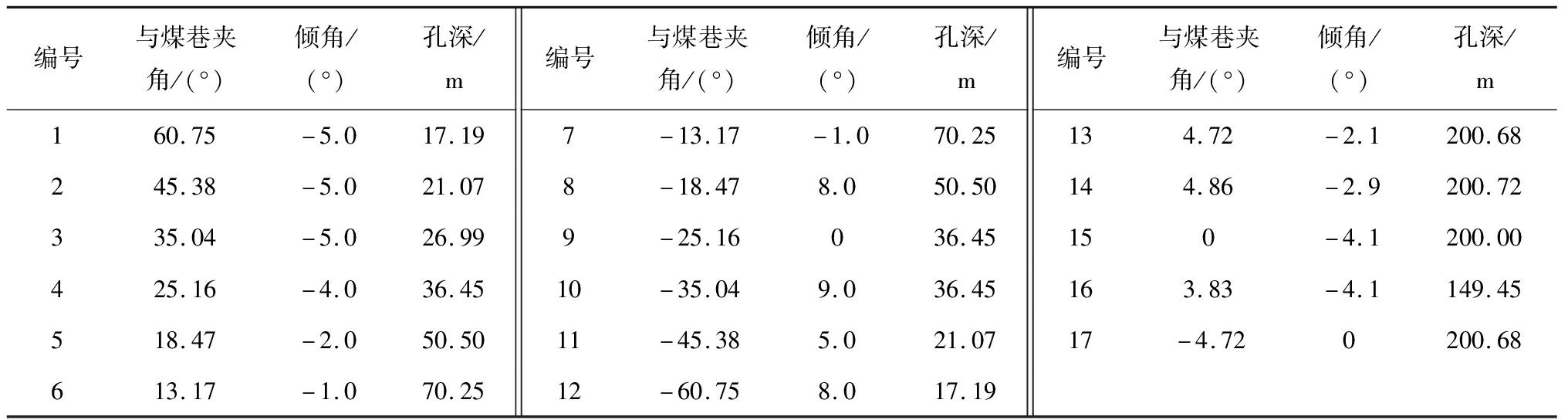

Table 3 Boreholes parameters

编号与煤巷夹角/(°)倾角/(°)孔深/m编号与煤巷夹角/(°)倾角/(°)孔深/m编号与煤巷夹角/(°)倾角/(°)孔深/m160.75-5.017.197-13.17-1.070.25134.72-2.1200.68245.38-5.021.078-18.478.050.50144.86-2.9200.72335.04-5.026.999-25.16036.45150-4.1200.00425.16-4.036.4510-35.049.036.45163.83-4.1149.45518.47-2.050.5011-45.385.021.0717-4.720200.68613.17-1.070.2512-60.758.017.19

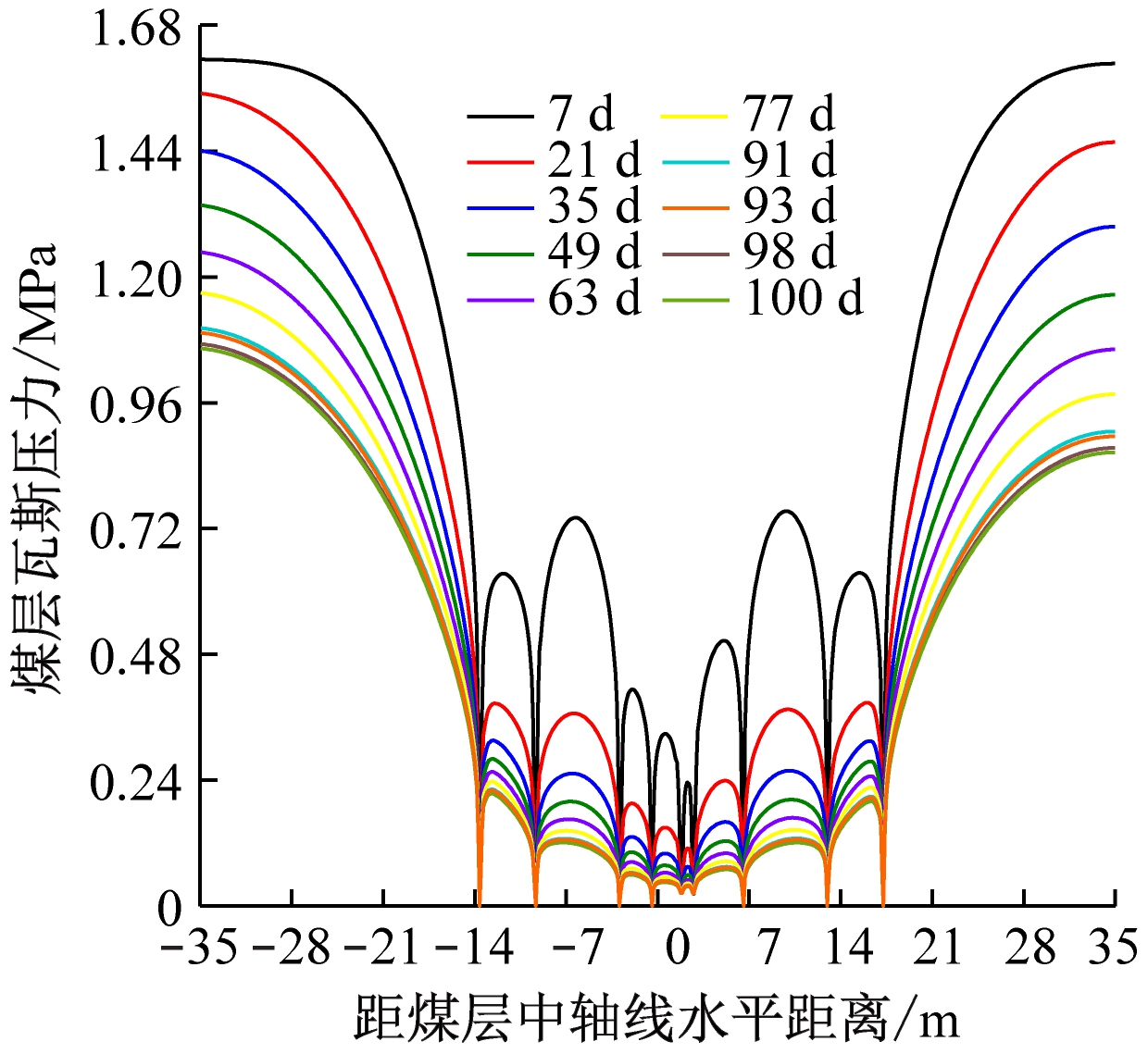

为研究普通钻孔对煤巷两帮瓦斯的预抽效果,选择距开孔位置29.8,48.0,62.9 m处煤层作为研究对象。不同抽采时间下,各煤层瓦斯压力分布如图6所示。可看出抽采时间小于21 d时,煤层瓦斯压力下降较明显,相邻钻孔中间存在1个压力峰值;抽采时间大于21 d时,煤层瓦斯压力下降速率减缓,这是由于随着抽采时间延长,煤层瓦斯压力逐渐降低,瓦斯压力与抽采负压形成的压差逐渐减小,瓦斯渗流速度有所下降;抽采时间为93 d时,距开孔位置29.8,48.0,62.9 m处煤层瓦斯压力降至0.74 MPa以下的抽采达标范围分别为21.95,22.85,22.35 m。

(a)距开孔位置29.8 m

(b)距开孔位置48.0 m

(c)距开孔位置62.9 m

图6 普通钻孔抽采区域瓦斯压力分布

Fig.6 Gas pressure distribution in drainage area of common boreholes

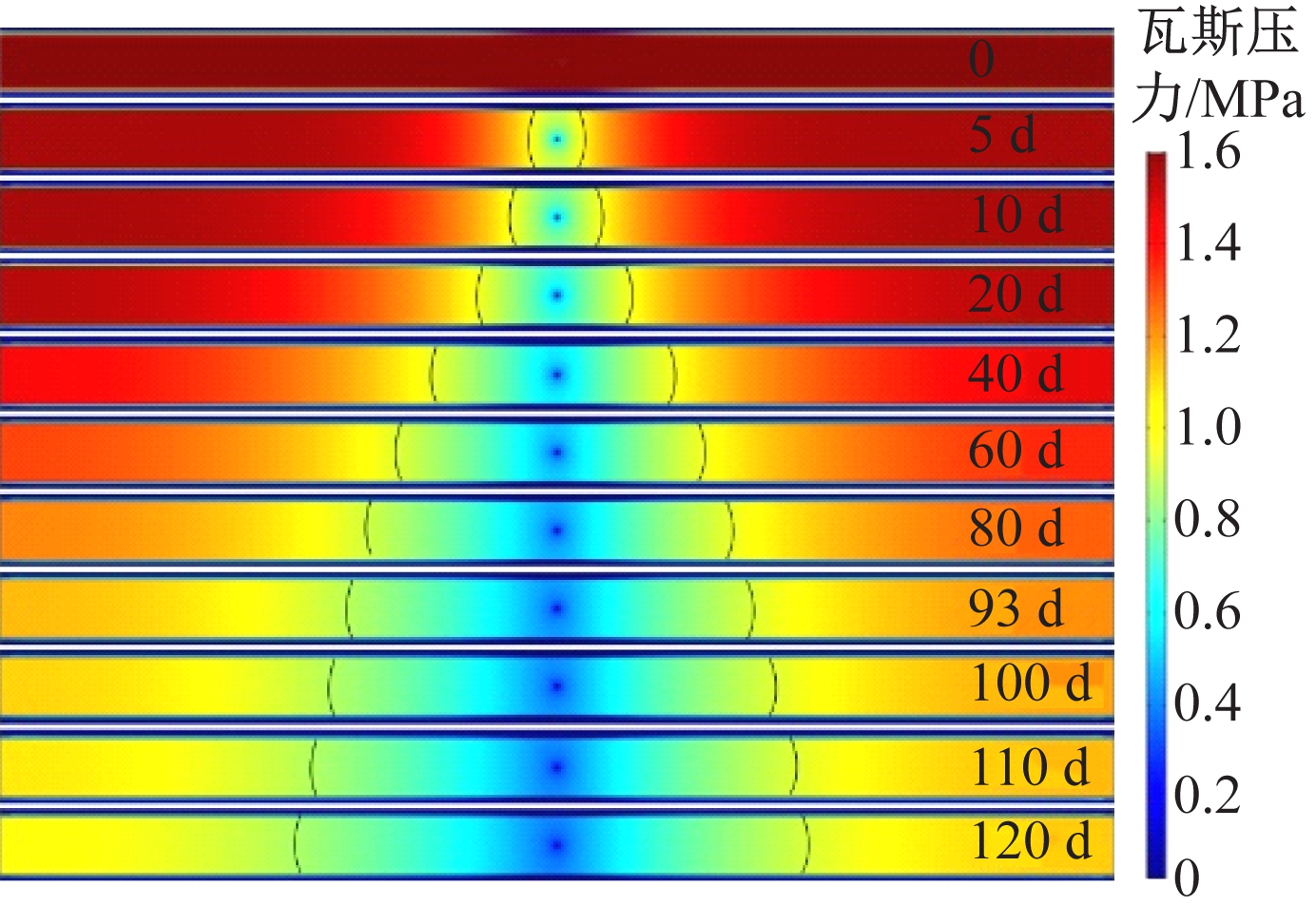

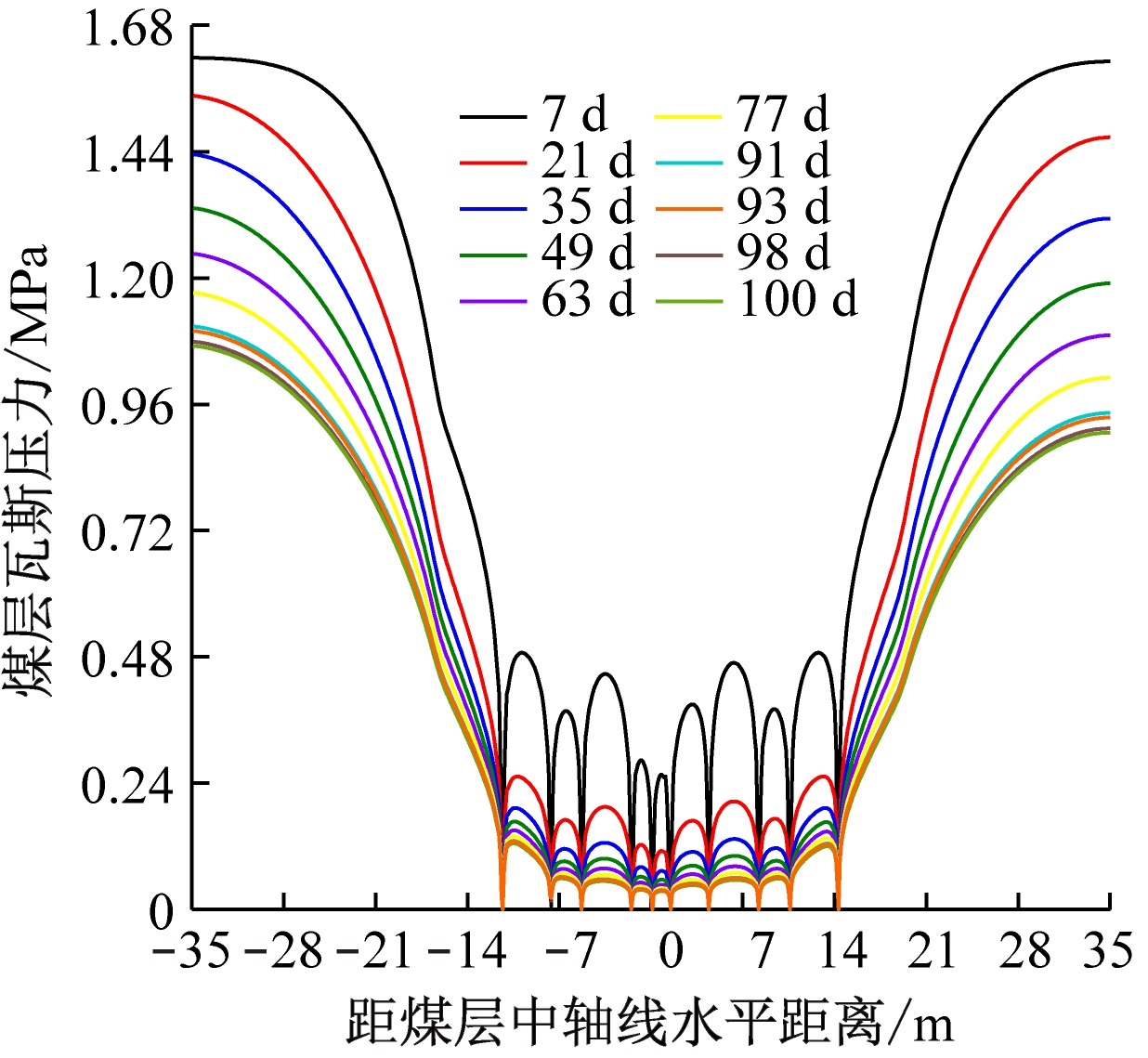

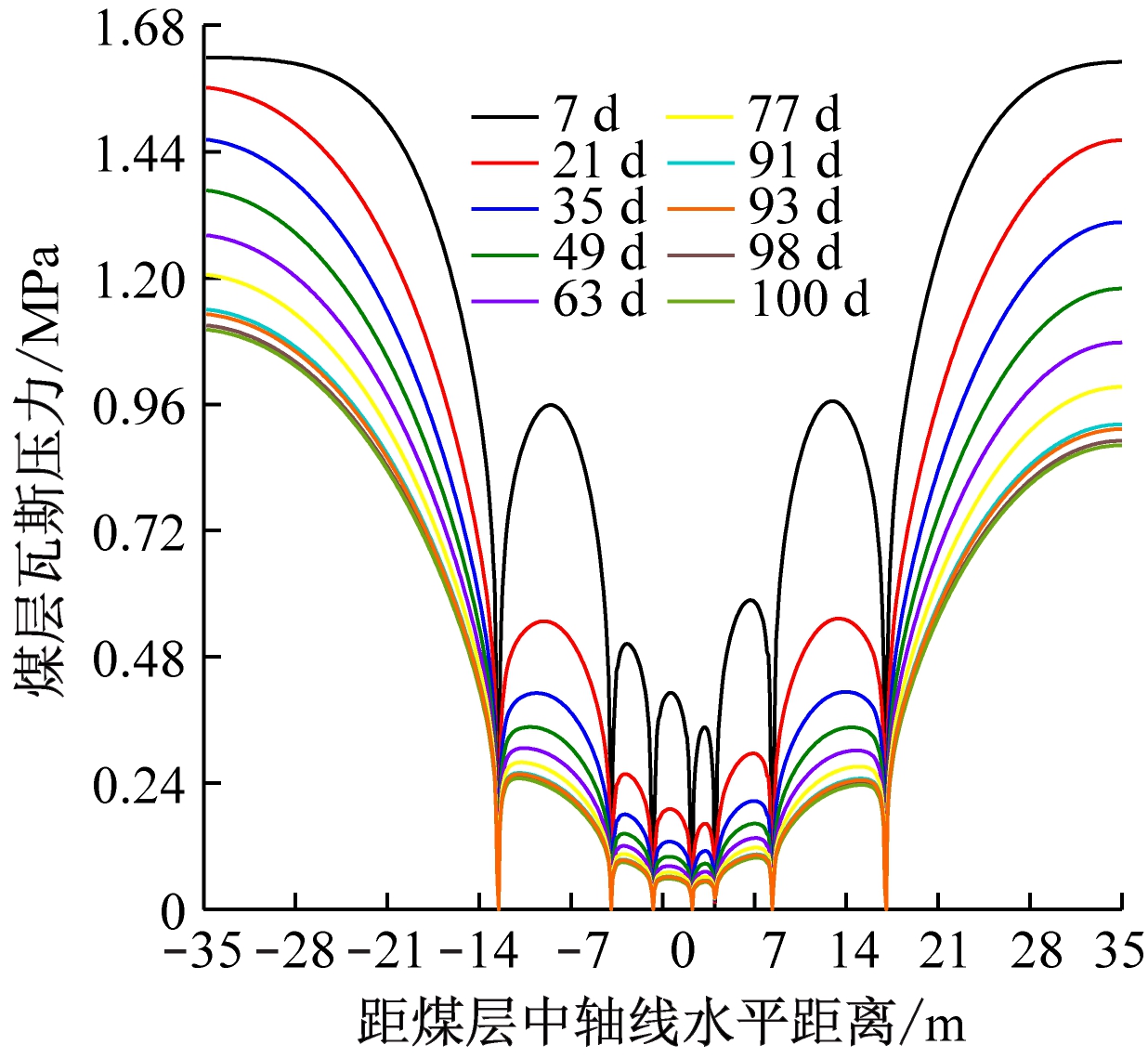

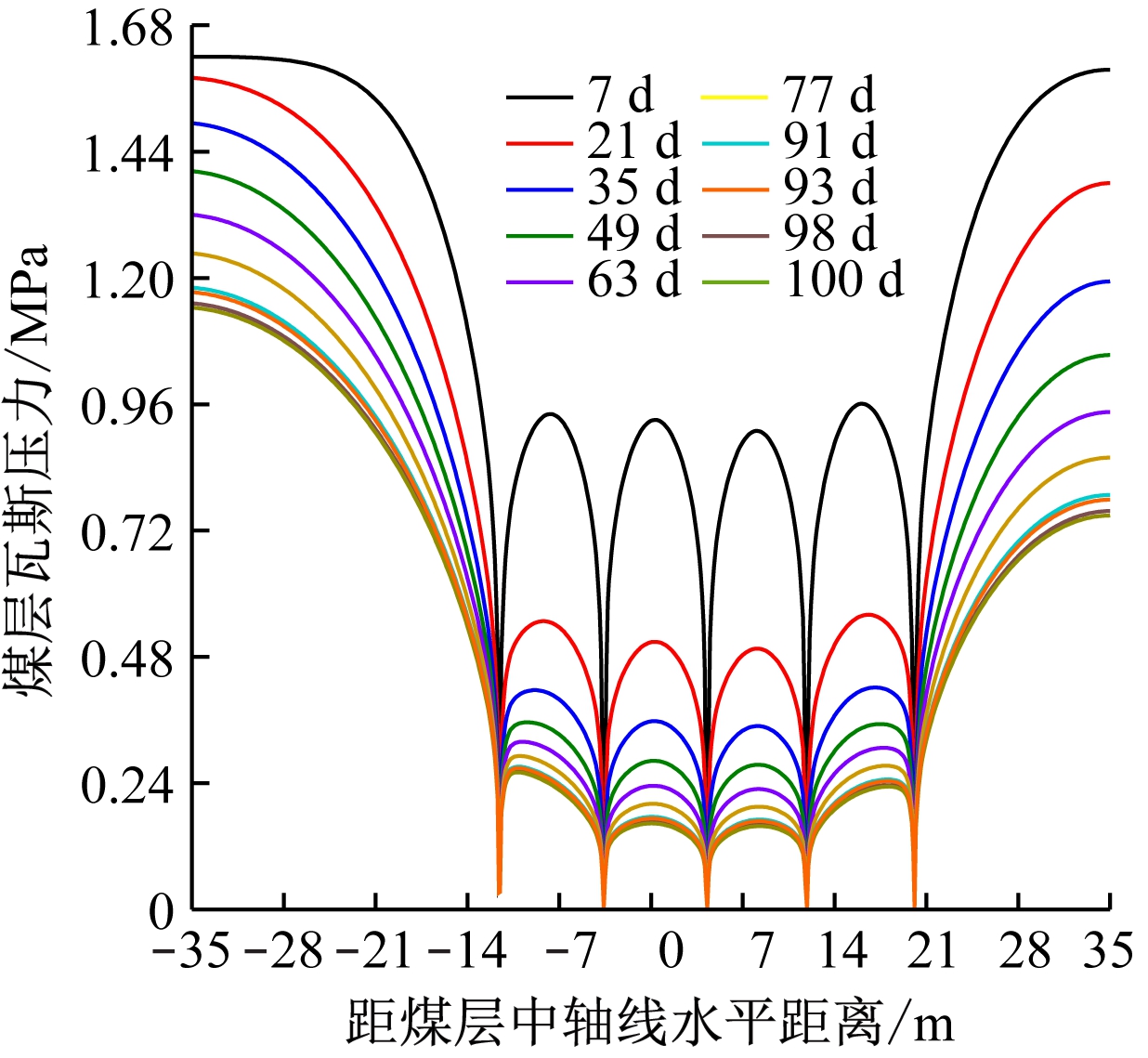

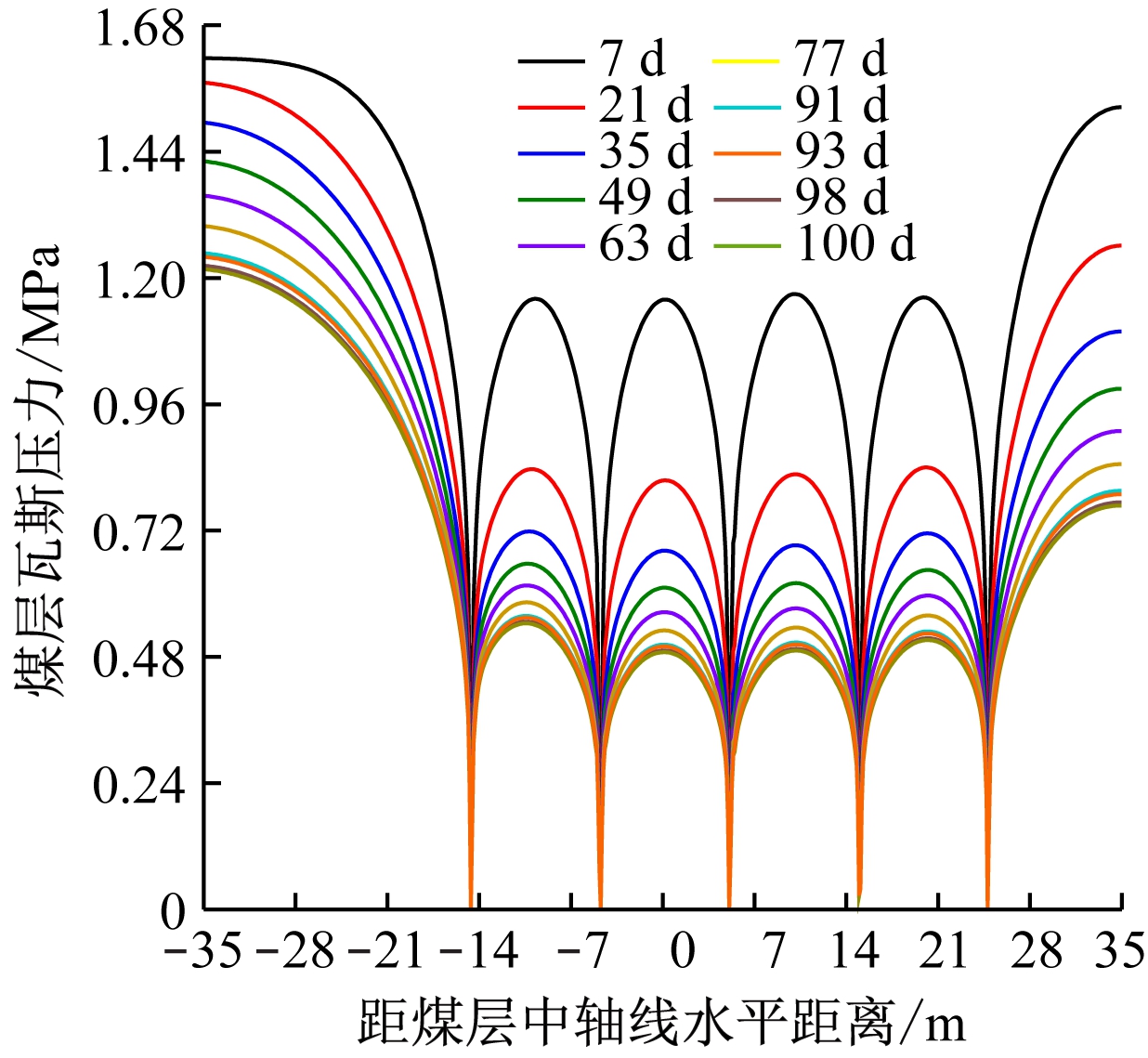

为研究定向钻孔对煤巷掘进工作面前方瓦斯的预抽效果,选择距开孔位置163.0,195.0 m处煤层作为研究对象。不同抽采时间下,各煤层瓦斯压力分布如图7所示。可看出抽采时间为21 d时,距开孔位置163.0 m处煤层钻孔间瓦斯压力降至0.74 MPa以下;抽采时间为35 d时,距开孔位置195.0 m处煤层钻孔间瓦斯压力降至0.74 MPa以下;抽采时间为93 d时,距开孔位置163.0,195.0 m处煤层钻孔间瓦斯压力降至0.74 MPa以下的抽采达标范围分别为47.1,47.7 m;与普通钻孔预抽效果相比,定向钻孔抽采后期相邻钻孔间瓦斯压力较高,这是由于定向钻孔数量少、间距大,重叠抽采区域的面积小,大部分煤层位于单钻孔有效抽采范围内,抽采效果相对较差。

(a)距开孔位置163.0 m

(b)距开孔位置195.0 m

图7 定向钻孔抽采区域瓦斯压力分布

Fig.7 Gas pressure distribution in drainage area of directional boreholes

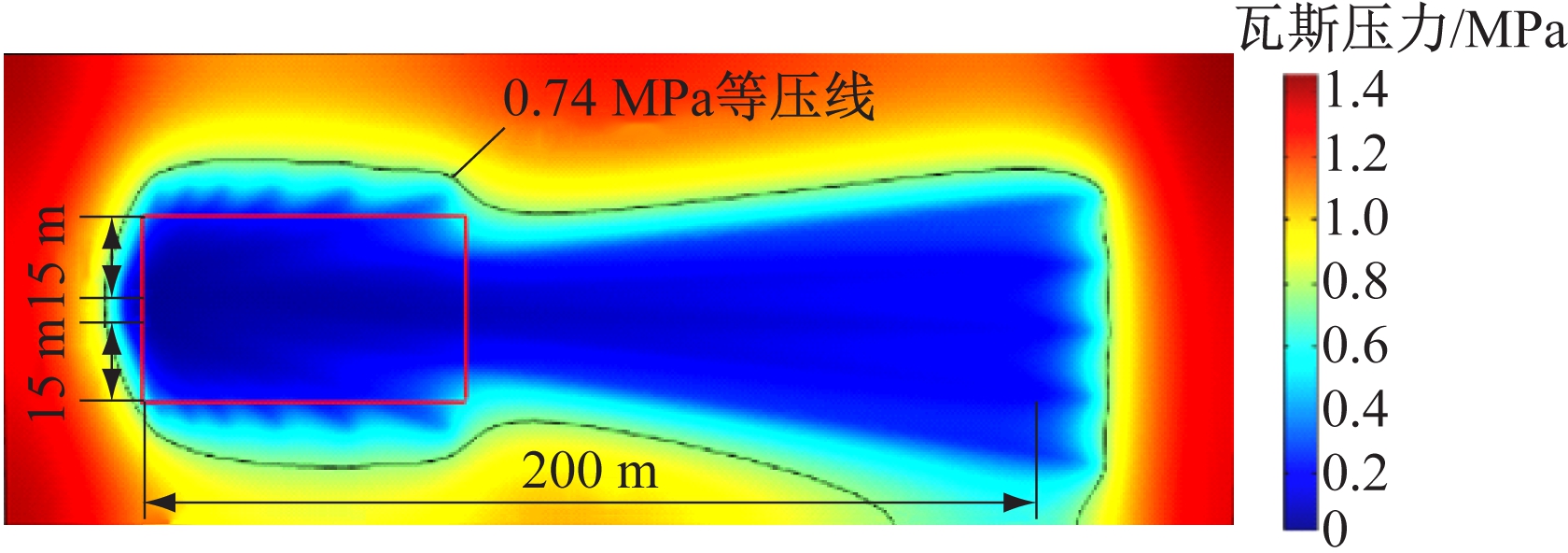

预抽93 d时掘进工作面煤层瓦斯压力分布云图如图8所示。可看出煤巷两帮15 m范围内瓦斯压力均降至0.74 MPa以下,且煤巷两帮抽采达标范围远大于预期;掘进工作面前方200 m范围内瓦斯压力也降至0.74 MPa以下,预抽效果较好。

图8 预抽93 d时掘进工作面瓦斯压力分布云图

Fig.8 Gas pressure distribution of excavation working face after pre-drainage for 93 days

5 现场应用

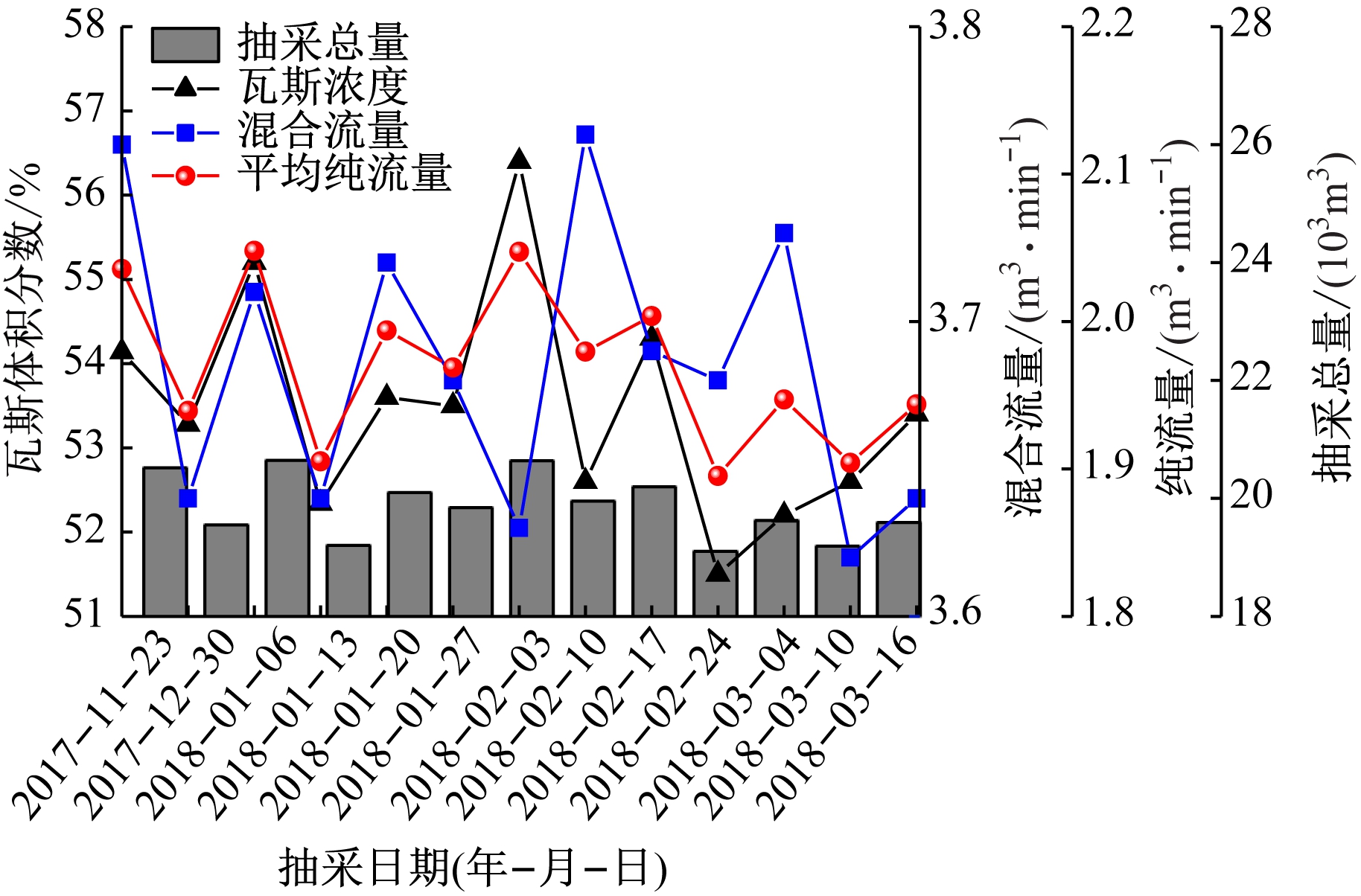

将数值模拟中布孔方案应用于现场实际抽采工作,抽采效果如图9所示。可看出各监测时段的瓦斯抽采总量较稳定,平均值为19.86×103 m3;瓦斯抽采体积分数和混合流量的变化范围分别为51.5%~56.4%,3.62~3.76 m3/min,瓦斯抽采体积分数平均值为53.5%,混合流量平均值为3.68 m3/min;瓦斯抽采纯流量在抽采前期波动幅度较大,抽采中期较为稳定,抽采后期有所下降,纯流量平均值为1.97 m3/min。

图9 现场实际瓦斯抽采效果

Fig.9 Actual gas drainage effect on site

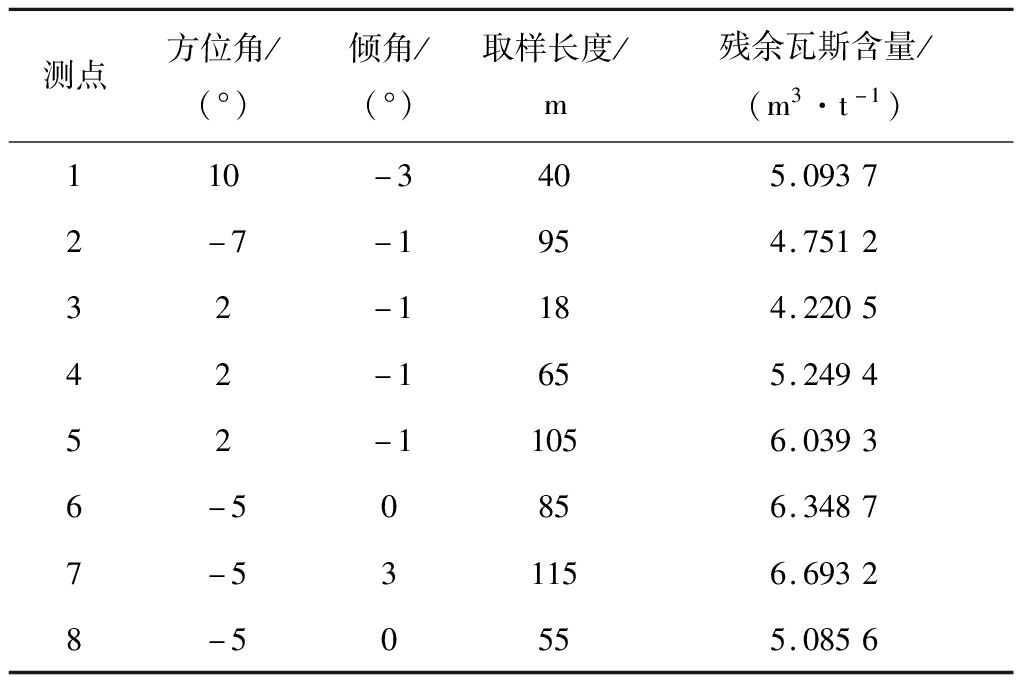

为进一步验证布孔方案的合理性,在开孔位置进行打孔取样,并计算各测点残余瓦斯含量,结果见表4。可看出残余瓦斯含量小于8 m3/t,达到抽采标准。

表4 各测点残余瓦斯含量

Table 4 Residual gas content of each measuring point

测点方位角/(°)倾角/(°)取样长度/m残余瓦斯含量/(m3·t-1)110-3405.09372-7-1954.751232-1184.220542-1655.249452-11056.03936-50856.34877-531156.69328-50555.0856

6 结论

(1)单钻孔预抽瓦斯时,抽采初期钻孔终孔位置处钻孔轴向瓦斯压力等值线呈“V”形分布,随着抽采时间延长,瓦斯压力“V”形分布逐渐平滑;钻孔径向瓦斯压力以钻孔为中心呈环状依次向外递增;预抽93 d时的有效抽采半径为3.80 m。

(2)利用普通钻孔预抽煤巷两帮15 m范围内瓦斯,利用定向钻孔预抽煤巷掘进工作面前方200 m范围内瓦斯,预抽93 d时达到抽采标准。

(3)现场应用结果表明,普通钻孔和定向钻孔联合预抽煤巷条带瓦斯时,瓦斯抽采总量平均值为19.86×103 m3,瓦斯抽采体积分数平均值为53.5%,瓦斯抽采纯流量平均值为1.97 m3/min,瓦斯抽采混合流量平均值为3.68 m3/min,残余瓦斯含量小于8 m3/t,瓦斯抽采效果良好。

[1] 林海飞,杨二豪,夏保庆,等.高瓦斯综采工作面定向钻孔代替尾巷抽采瓦斯技术[J].煤炭科学技术,2020,48(1):136-143.

LIN Haifei,YANG Erhao,XIA Baoqing,et al.Directional drilling replacing tailgate gas drainage technology in gassy fully-mechanized coal mining face[J].Coal Science and Technology,2020,48(1):136-143.

[2] 童碧,赵明明,刘明举.大孔径顺层长钻孔消突技术在潘一矿的应用[J].煤炭科学技术,2011,39(9):30-33.

TONG Bi,ZHAO Mingming,LIU Mingju.Application of outburst elimination technology with large diameter and long borehole drilled along seam to Panyi Mine[J].Coal Science and Technology,2011,39(9):30-33.

[3] 国家煤矿安全监察局.防治煤与瓦斯突出细则[M].北京:煤炭工业出版社,2019.

National Coal Mine Safety Administration.Rules for prevention and control of coal and gas outburst[M].Beijing:China Coal Industry Publishing House,2019.

[4] 刘明举,盛锴,郝富昌,等.大径孔预抽煤巷条带瓦斯技术的优化及应用[J].煤田地质与勘探,2014,42(6):110-113.

LIU Mingju,SHENG Kai,HAO Fuchang,et al.The optimization and application of large diameter borehole for pre-drainage of stripe gas in roadway[J].Coal Geology & Exploration,2014,42(6):110-113.

[5] 闫卫红.定向顺层长钻孔瓦斯抽采效果分析[J].煤炭技术,2017,36(12):164-165.

YAN Weihong.Effect analysis of gas drainage by directional long boreholes[J].Coal Technology,2017,36(12):164-165.

[6] 孔伟.煤巷条带定向长钻孔在盘城岭煤矿的应用[J].煤矿机械,2018,39(7):135-137.

KONG Wei.Application of directional drilling technology for coal roadway in Panchengling Coal Mine[J].Coal Mine Machinery,2018,39(7):135-137.

[7] 胡良平,孙海涛,杨慧明,等.新集二矿顶板定向长钻孔瓦斯抽采效果试验研究[J].矿业安全与环保,2017,44(2):45-48.

HU Liangping,SUN Haitao,YANG Huiming,et al.Experimental study of gas drainage effect by roof long directional boreholes in Xinji No.2 Mine[J].Mining Safety & Environmental Protection,2017,44(2):45-48.

[8] 黄旭超.松软煤层煤巷掘进条带瓦斯治理技术研究[J].矿业安全与环保,2020,47(3):92-95.

HUANG Xuchao.Research on gas control technology of coal roadway driving strip in soft coal seam[J].Mining Safety & Environmental Protection,2020,47(3):92-95.

[9] 王清峰,陈航.瓦斯抽采智能化钻探技术及装备的发展与展望[J].工矿自动化,2018,44(11):18-24.

WANG Qingfeng,CHEN Hang.Development and prospect on intelligent drilling technology and equipment for gas drainage[J].Industry and Mine Automation,2018,44(11):18-24.

[10] 陈鱼,王义红,李彦明,等.煤矿井下循环水定向钻进工艺研究[J].西部探矿工程,2013,25(10):95-96.

CHEN Yu,WANG Yihong,LI Yanming,et al.Research on directional drilling technology of circulating water in coal mine underground[J].West-China Exploration Engineering,2013,25(10):95-96.

[11] 王兆丰,李炎涛,夏会辉,等.基于COMOSOL的顺层钻孔有效抽采半径的数值模拟[J].煤矿安全,2012,43(10):4-6.

WANG Zhaofeng,LI Yantao,XIA Huihui,et al.Numerical simulation on effective drainage radius of drill hole along coal seam based on COMOSOL[J].Safety in Coal Mines,2012,43(10):4-6.

[12] 李胜,张浩浩,范超军,等.考虑基质瓦斯渗流的煤层流固耦合模型[J].中国安全科学学报,2018,28(3):114-119.

LI Sheng,ZHANG Haohao,FAN Chaojun,et al.A flow-solid coupling model considering matrix methane seepage for coal methane extraction[J].China Safety Science Journal,2018,28(3):114-119.

[13] 张喜峰.马兰煤矿顺层抽采钻孔瓦斯渗流数值模拟[J].煤,2019,28(8):103-105.

ZHANG Xifeng.Numerical simulation of gas seepage in bedding drainage borehole in Malan Coal Mine[J].Coal,2019,28(8):103-105.

[14] 黄猛.基于吸附效应的顺层钻孔抽采瓦斯渗流规律数值模拟[D].西安:西安科技大学,2016.

HUANG Meng.Simulation of seepage laws of gas drainage from drill hole along coal seam based on adsorption effect[D].Xi'an:Xi'an University of Science and Technology,2016.