0 引言

钢丝绳芯输送带作为煤矿煤流运输的主要工具[1],需要定期对输送带进行无损探伤,以发现输送带内部钢丝绳接头硫化不规范、接头抽动、断绳、锈蚀、劈丝等安全隐患[2-3]。目前,采用X射线透视成像是钢丝绳芯输送带无损探伤的主要手段[4-6],其检测原理:利用X射线照射正在运转的输送带,由线阵列X射线接收箱采集经输送带衰减后的X射线并生成线阵列X射线图像数据,监控计算机中的成像软件根据线阵列X射线图像数据重构输送带二维透视图像,从而实现输送带无损探伤。

线阵列X射线接收箱作为煤矿钢丝绳芯输送带无损探伤的关键部件,可设计为矿用隔爆型或矿用本质安全(下文简称本安)型。矿用隔爆型线阵列X射线接收箱一般选用工业探伤用线阵列探测板,仅能适应低带速且带速恒定的输送带无损探伤[7-10];针对宽带面输送带无损探伤,矿用隔爆型线阵列X射线接收箱的隔爆外壳加工困难,且隔爆外壳质量大[11-12],在输送带上安装非常不便。此外,煤矿输送带运行速度随载荷的变化而波动[13],为了等比例重构输送带二维透视图像,线阵列X射线接收箱应实时采集输送带运行速度。鉴于此,笔者以FPGA为核心控制器,设计了一种矿用本安型线阵列X射线接收箱,可实现钢丝绳芯输送带X射线图像数据及输送带运行速度实时采集、高速传输等功能,满足煤矿对高带速、宽带面的钢丝绳芯输送带X射线无损探伤的需求。

1 总体方案

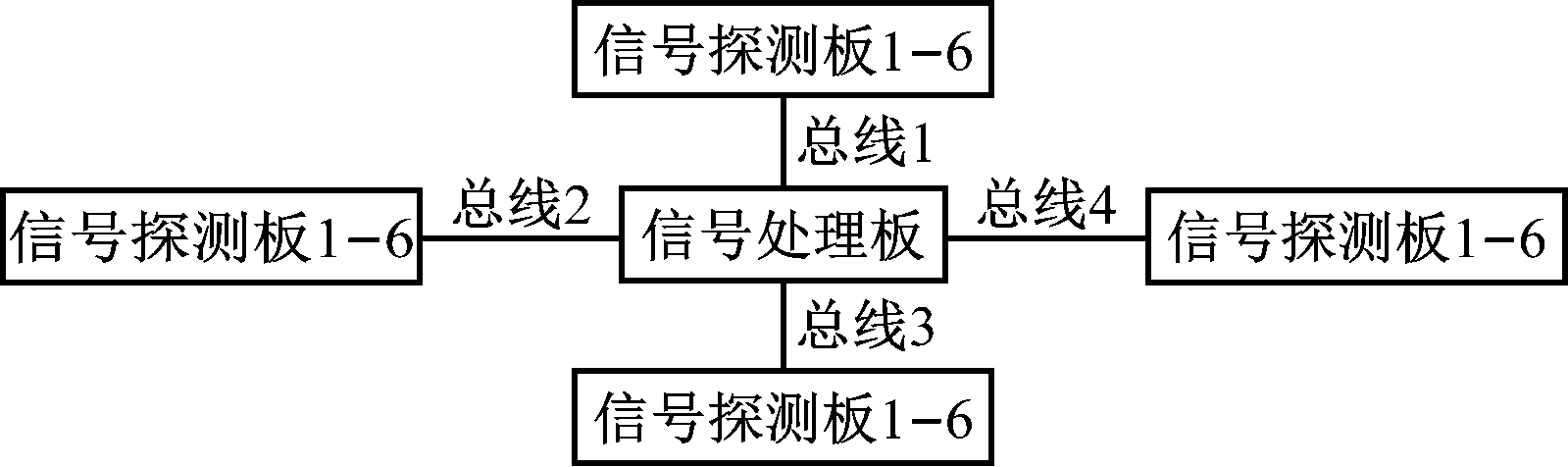

矿用本安型线阵列X射线接收箱由信号探测板和信号处理板组成,如图1所示。

图1 矿用本安型线阵列X射线接收箱组成

Fig.1 Composition of mine-used intrinsically safe line array X-ray receiving box

信号探测板采集透过输送带的X射线信号并生成线阵列X射线图像数据。不同纵向拉伸强度输送带的钢丝绳直径为3.0~15.0 mm[14],为了能够分辨直径3.0 mm的钢丝绳,信号探测板采用像元间距1.6 mm的X射线探测器,每块信号探测板搭载4个X射线探测器,每个X射线探测器具备16个探测通道,因此每块信号探测板的检测宽度为100.8 mm。

信号处理板集中处理信号探测板采集的线阵列X射线图像数据,同时采集输送带运行速度,通过千兆以太网接口将数据传输至监控计算机供成像软件进行图像重构。我国生产的矿用钢丝绳芯输送带宽度为800~2 200 mm[15],为满足带宽2.2 m的输送带成像需求,信号处理板设计4条总线,每条总线级联6块信号探测板,因此,矿用本安型线阵列X射线接收箱的检测宽度为2.4 m。此外,信号处理板实现本安电源的过流、过压保护及电压等级变换,并通过总线为信号探测板供电。

2 硬件设计

2.1 信号探测板

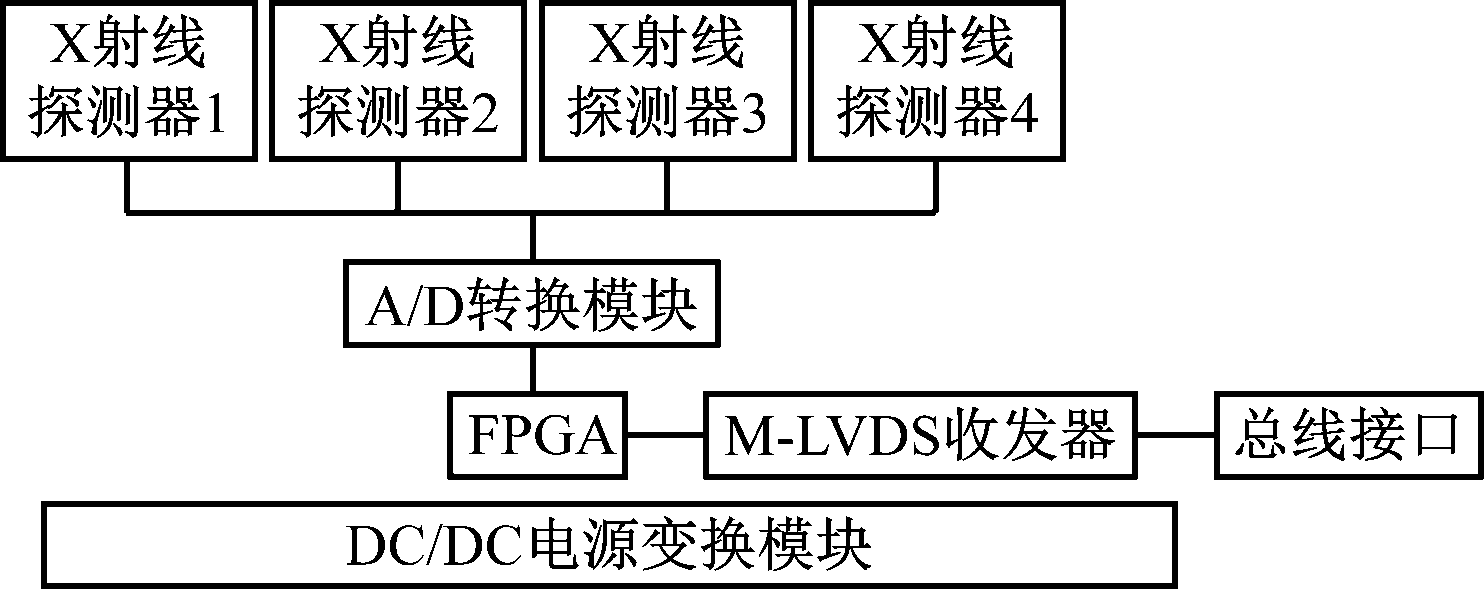

信号探测板主要包括DC/DC电源变换模块、X射线探测器、A/D转换模块、FPGA、M-LVDS(Multipoint Low Voltage Differential Signaling,多点低电压差分信号)收发器和总线接口等,如图2所示。

图2 信号探测板硬件框图

Fig.2 Hardware block diagram of signal detection board

信号探测板的本安设计:电源输入端采用双二极管串联进行隔离,防止电路故障的情况下,级联的多块信号探测板电源输入端的电容并联;DC/DC电源变换模块设计二级过流保护,限制电源能量,使电路元件在正常和故障状态下的热效应均不超过150 ℃;DC/DC电源变换模块的输出端设计二级过压保护,当模块输出端发生过压时,通过晶闸管保护电路将电源输入端对地短路,引起电源输入端的二级过流保护电路动作,从而切断电源,防止电源电压施加在输出端的电容上。

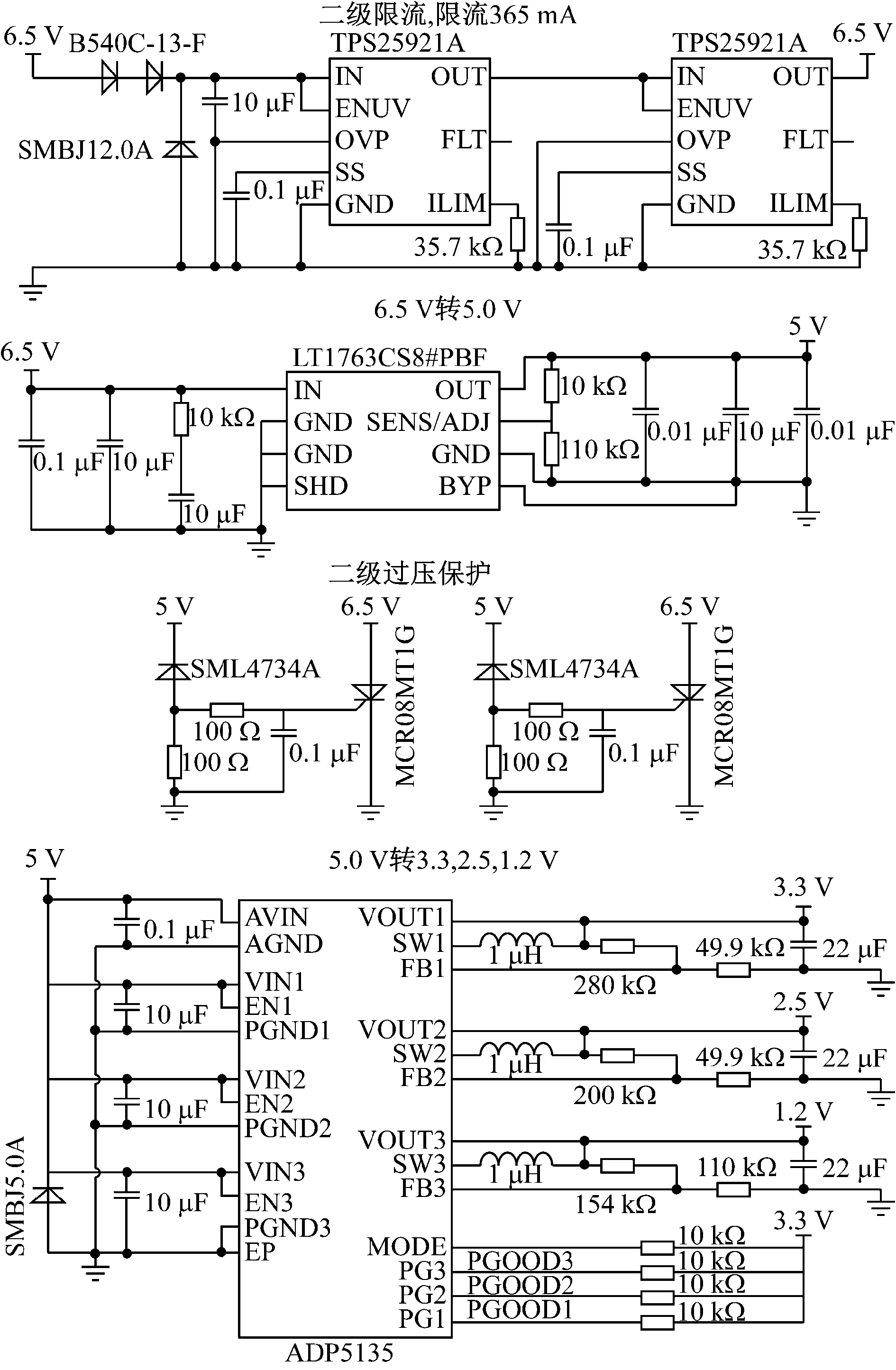

DC/DC电源变换模块电路如图3所示。总线接口输入的6.5 V电源经过二级过流保护电路后,通过LDO电源芯片转换为5.0 V电压,再通过Buck降压电路转换为3.3,2.5,1.2 V电压给FPGA和M-LVDS收发器供电。

图3 DC/DC电源变换模块电路

Fig.3 DC/DC power conversion module circuit

X射线探测器采用SF-XD-16HS,每个探测器集成16通道碘化铯晶体和光电二极管。探测器将接收的X射线信号转换为可见光,再通过光电二极管转换为电流信号。

A/D转换模块将X射线探测器输出的电流信号转换为数字信号。采用64通道并行高速A/D转换芯片DDC264CK,该芯片集成电流积分电路和A/D转换电路,采用双积分切换实现一个积分器进行A/D转换,另一个积分器同时进行输入电流积分,提高芯片的转换速率。A/D转换芯片积分时间可低至166 μs,而X射线探测器的像元间距为1.6 mm,因此矿用本安型线阵列X射线接收箱可适应的输送带最高运行速度为9.6 m/s。

FPGA选用Cyclone III系列芯片,利用Verilog HDL硬件设计语言实现A/D转换控制、数据接收、总线数据收发等功能。

总线接口信号包括1路时钟信号、1路信号处理板到信号探测板的下行数据信号、1路信号探测板到信号处理板的上行数据信号。时钟和数据信号均通过M-LVDS收发器驱动,M-LVDS收发器共模电压范围为-1.0~3.4 V,抗干扰性强,具有30~50 Ω负载阻抗的差分线路驱动能力,信号传输速率高,能满足信号探测板与信号处理板之间的数据高速、可靠传输需求。

2.2 信号处理板

信号处理板主要包括DC/DC电源变换模块、FPGA、存储器、输送带速度采集接口、千兆以太网接口、M-LVDS收发器和总线接口等,如图4所示。

图4 信号处理板硬件框图

Fig.4 Hardware block diagram of signal processing board

信号处理板的本安设计:信号处理板将输入的12 V/2.6 A本安电源降压变换为2路6.5 V电源为信号探测板和信号处理板供电。2路电源均设计二级过流保护电路,保证降压电路元件表面温度在正常和故障状态下均不超过150 ℃。一路电源给总线接口1、总线接口2上的信号探测板供电,限流1.2 A,另一路电源给总线接口3、总线接口4上的信号探测板供电,并为信号处理板供电,限流1.6 A。

存储器包括SDRAM,EEPROM,Flash:SDRAM选用IS42S16160G芯片,作为程序运行内存;EEPROM选用24LC32A芯片,用于配置参数存储;Flash选用EPCS64SI16N芯片,用于FPGA程序存储,上电时FPGA自动从Flash中加载程序。

输送带速度采集接口电路如图5所示。安装在输送带上的速度编码器输出的脉冲信号先通过保险丝和TVS管实现过流过压保护,然后通过RC电路滤波,再通过LM339比较器实现脉冲整形,整形后的脉冲信号经高速光耦隔离后由FPGA采集。

图5 输送带速度采集接口电路

Fig.5 Conveyor belt speed acquisition interface circuit

3 软件设计

矿用本安型线阵列X射线接收箱的软件设计包括信号探测板及信号处理板FPGA程序设计、信号处理板嵌入式软件设计。FPGA程序是以Verilog HDL语言在Quartus II开发环境编写。嵌入式软件程序采用C语言编写,在Nios II开发环境编译,运行在信号处理板FPGA的Nios II软核上。

3.1 信号探测板FPGA程序

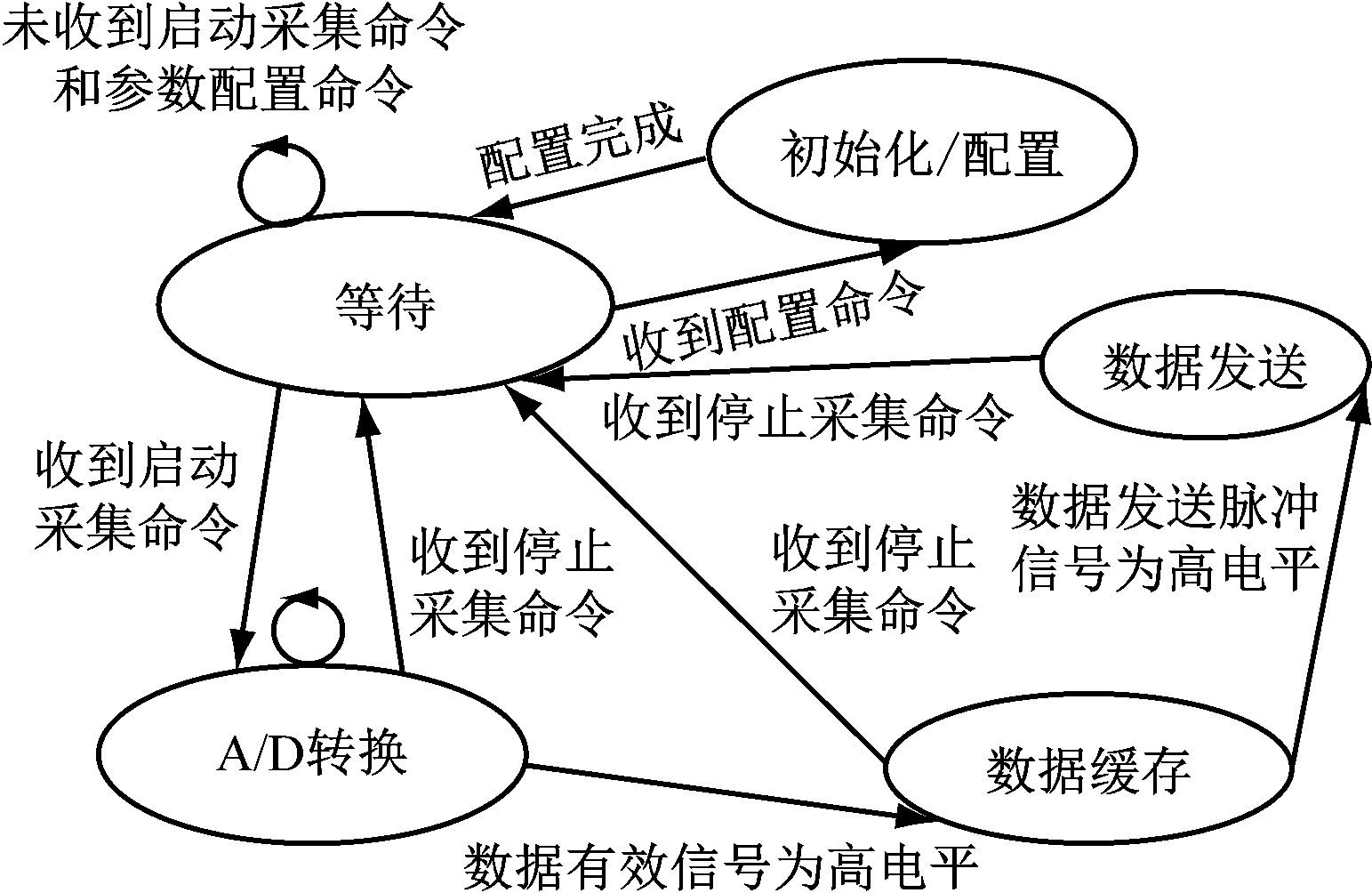

信号探测板FPGA程序实现的功能包括接收信号处理板发送的配置及控制命令、启动A/D转换、读取A/D转换模块的数据并将数据发送到信号处理板。信号探测板FPGA程序状态转换如图6所示。

图6 信号探测板FPGA程序状态转换

Fig.6 FPGA program state transition of signal detection board

(1)FPGA上电及收到信号处理板下发的参数配置命令时进入“初始化/配置”状态,产生100 ms的低电平对各电路进行初始化,然后从EEPROM中读取配置参数,对A/D转换等参数进行配置,配置完成后进入“等待”状态。

(2)在“等待”状态下,当收到信号处理板下发的参数配置命令时进入“初始化/配置”状态,当收到信号处理板下发的启动采集命令时进入“A/D转换”状态。

(3)在“A/D转换”状态下,按照配置的积分参数产生A/D转换时序信号,由A/D转换模块周期性地将X射线信号转换为图像数据。当A/D转换模块的数据有效信号为高电平时进入“数据缓存”状态,当收到信号处理板下发的停止采集命令时进入“等待”状态。

(4)在“数据缓存”状态下,读取A/D转换模块转换的图像数据并写入内部RAM。当数据发送脉冲信号为高电平时进入“数据发送”状态,当收到信号处理板下发的停止采集命令时进入“等待”状态。

(5)在“数据发送”状态下,按约定的总线时序依次将图像数据发送到总线上。当收到信号处理板下发的停止采集命令时进入“等待”状态。

3.2 信号处理板FPGA程序

信号处理板FPGA程序实现的功能包括配置参数、接收信号探测板采集的线阵列X射线图像数据、采集输送带运行速度、缓存数据、通过UDP包传输数据至监控计算机。信号处理板FPGA程序状态转换如图7所示。

图7 信号处理板FPGA程序状态转换

Fig.7 FPGA program state transition of signal processing board

(1)信号处理板上电初始化处于“待机/配置”状态,从EEPROM中读取配置数据,配置相关参数。当收到信号处理板发送的启动采集命令时进入“数据接收”和“输送带速度采集”状态。

(2)在“数据接收”状态下,接收信号探测板传输的线阵列X射线图像数据,对数据进行串并转换后,进入“RAM缓存”状态。

(3)在“输送带速度采集”状态下,完成输送带速度采集后,进入“RAM缓存”状态。

(4)在“RAM缓存”状态下,当数据写入RAM后进入“UDP发送”状态,当收到信号处理板发送的停止采集命令时进入“待机/配置”状态。由于输送带X射线图像数据量大,对数据传输的实时性要求高,采用2片RAM按照乒乓切换的方式对数据依次进行处理和封装,奇偶行数据分别写入不同的RAM中。第1个缓存周期,将数据写入RAM1中,处理和传输RAM2中的数据;第2个缓存周期,将数据写入RAM2中,处理和传输RAM1中的数据。

(5)在“UDP发送”状态下,通过UDP包发送输送带X射线图像数据和运行速度。当收到信号处理板发送的停止采集命令时进入“待机/配置”状态。

3.3 信号处理板嵌入式软件

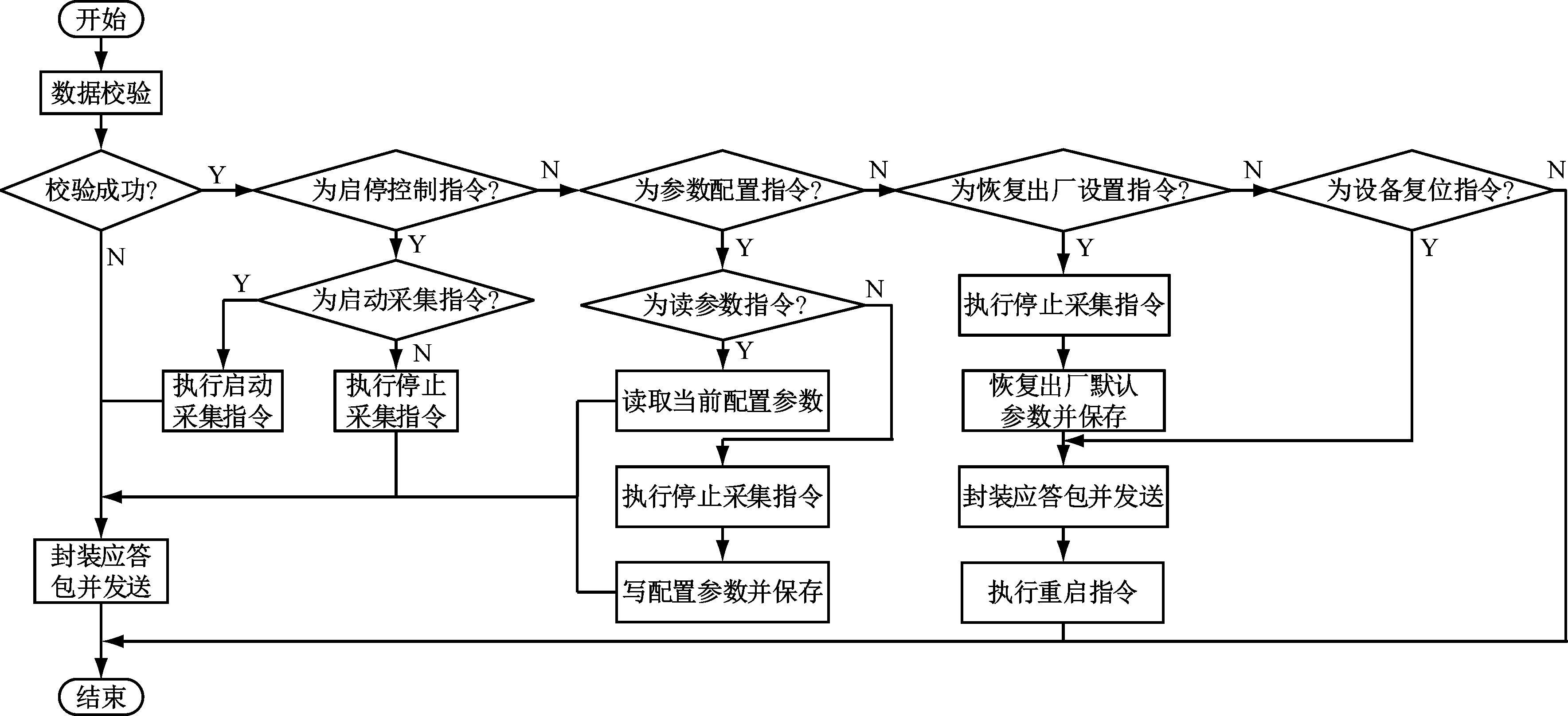

信号处理板嵌入式软件与监控计算机中的成像软件建立可靠的Socket网络通信后,接收成像软件下发的启停控制、参数配置、恢复出厂设置、设备复位等指令,并将接收的指令传递给FPGA程序,控制X射线数据及输送带速度信号的采集和传输。信号处理板嵌入式软件流程如图8所示。

图8 信号处理板嵌入式软件流程

Fig.8 Flow of embedded software for signal processing board

4 测试验证

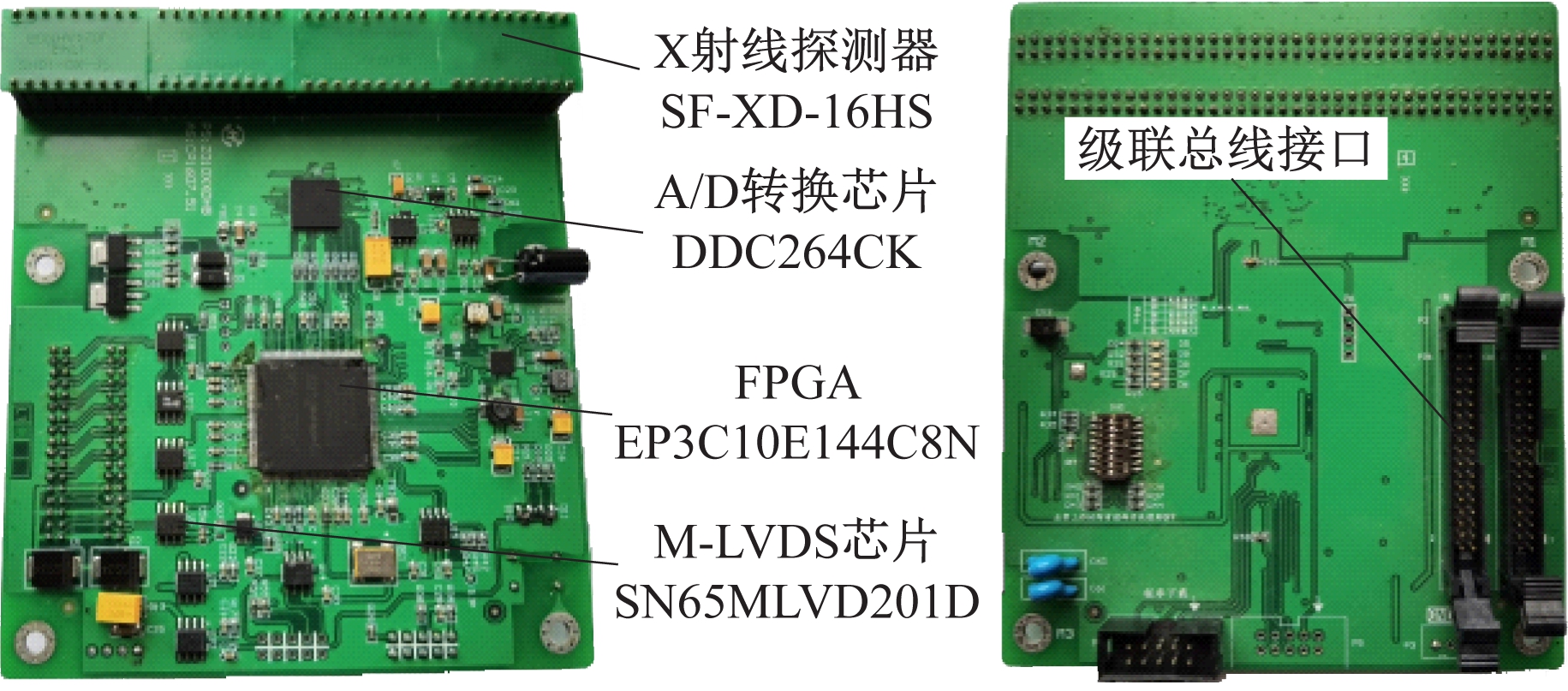

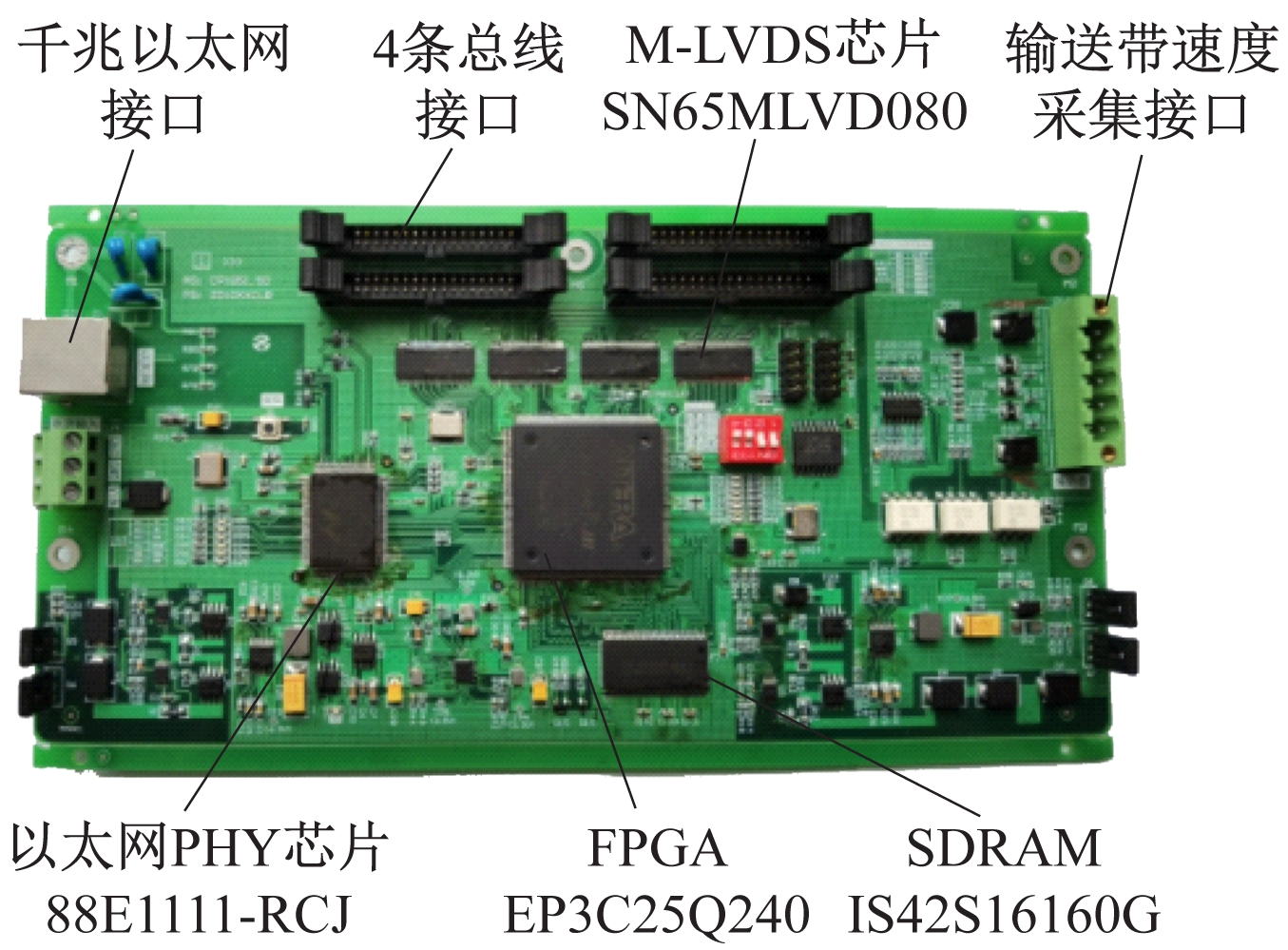

研制了矿用本安型线阵列X射线接收箱样机,质量为54 kg,约为相同检测宽度(2.4 m)的隔爆型线阵列X射线接收箱质量的1/6。信号探测板与信号处理板实物如图9所示。

(a)信号探测板

(b)信号处理板

图9 电路板实物

Fig.9 Material object of circuit board

研制的矿用本安型线阵列X射线接收箱样机在煤炭工业重庆防爆电气检验站进行了图纸审查及火花点燃试验,经评估和测试,样机满足本安设计要求。

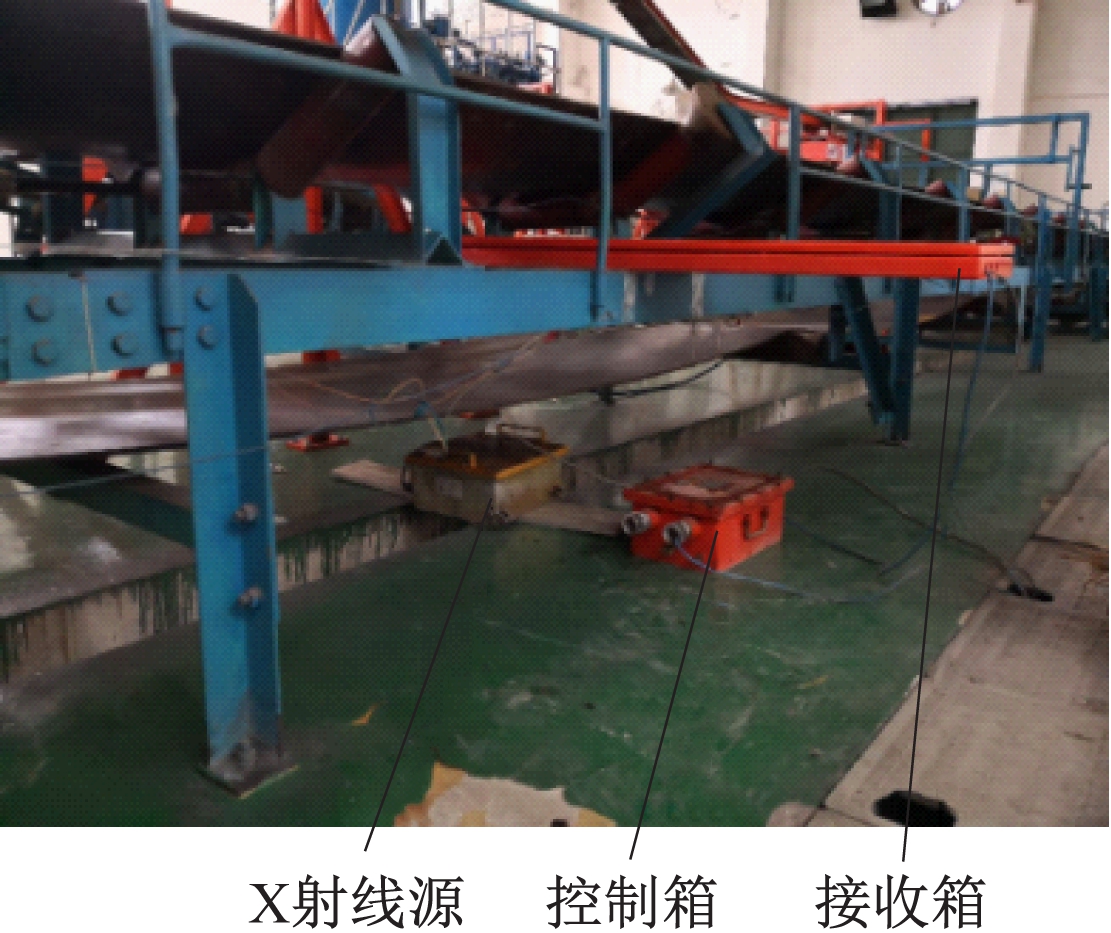

在矿用输送带X射线探伤实验室进行了输送带成像试验,试验现场如图10所示。X射线源在输送带宽度方向的照射角度为80°,X射线源焦点与输送带之间的距离大于0.6 m,X射线源发出的射线可覆盖带宽1 m的输送带。输送带X射线透视图像如图11所示,可清晰呈现输送带内钢丝绳劈丝情况。

图10 试验现场

Fig.10 Experiment site

图11 输送带X射线透视图像

Fig.11 X-ray image of conveyor belt

5 结语

矿用本安型线阵列X射线接收箱由信号探测板和信号处理板组成:信号探测板采用X射线探测器和64通道并行高速A/D转换模块采集经输送带衰减后的X射线信号并转换为线阵列X射线图像数据;信号处理板通过M-LVDS收发器及FPGA实现24块信号探测板图像数据的同步高速采集和处理,同时可实时采集输送带运行速度,并通过千兆以太网接口传输数据。该矿用本安型线阵列X射线接收箱可实现高带速、宽带面的钢丝绳芯输送带X射线透视成像,具有质量小、安装方便等特点。

[1] 朱立平,蒋卫良.适用于我国煤矿带式输送机典型机型的研究[J].煤炭学报,2010,35(11):1916-1920.

ZHU Liping,JIANG Weiliang.Study on typical belt conveyor in coal mine of China[J].Journal of China Coal Society,2010,35(11):1916-1920.

[2] 黄民,魏任之.矿用钢绳芯带式输送机实时工况监测与故障诊断技术[J].煤炭学报,2005,30(2):245-250.

HUANG Min,WEI Renzhi.Real time monitoring techniques and fault diagnosis of mining steel cord belt conveyors[J].Journal of China Coal Society,2005,30(2):245-250.

[3] 王建勋.煤矿输送带传输故障实时监测技术[J].工矿自动化,2015,41(1):45-48.

WANG Jianxun.Real-time fault monitoring technology for coal mine conveying belt[J].Industry and Mine Automation,2015,41(1):45-48.

[4] 方崇全,张荣华.基于X射线图像的接头抽动算法研究[J].煤矿开采,2016,21(4):50-52.

FANG Chongquan,ZHANG Ronghua.Belt joint twitch algorithm research based on X-ray image[J].Coal Mining Technology,2016,21(4):50-52.

[5] 季晓华.基于X射线的钢丝绳芯无损探伤系统研究[J].工矿自动化,2014,40(8):110-112.

JI Xiaohua.Research of non destructive detection system of steel rope core based on X-ray[J].Industry and Mine Automation,2014,40(8):110-112.

[6] 崔广鑫,张宏伟.基于X射线的钢丝绳芯输送带监测系统设计[J].工矿自动化,2012,38(4):70-72.

CUI Guangxin,ZHANG Hongwei.Design of monitoring system of conveyor belt of steel rope core based on X-ray[J].Industry and Mine Automation,2012,38(4):70-72.

[7] 陈宇,谢亮,金湘亮.X射线探测器数据采集与实时传输系统[J].传感器与微系统,2019,38(11):78-81.

CHEN Yu,XIE Liang,JIN Xiangliang.X-ray detector data acquisition and real-time transmission system[J].Sensors and Microsystems,2019,38(11):78-81.

[8] 廖朝阳.基于FPGA的X射线图像采集与传输系统设计与实现[D].南昌:南昌大学,2014.

LIAO Chaoyang.Design and implementation of X-ray image acquisition and transmission system based on FPGA[D].Nanchang:Nanchang University,2014.

[9] 苗长云,关世阳.基于FPGA的钢丝绳芯输送带高速X光探测器[J].天津工业大学学报,2020,39(2):49-53.

MIAO Changyun,GUAN Shiyang.High-speed X-ray detector based on FPGA for steel cord conveyor belt[J].Journal of Tiangong University,2020,39(2):49-53.

[10] 杨地.基于FPGA和千兆以太网的线阵X射线图像采集传输系统[J].电子产品世界,2019,26(9):44-47.

YANG Di.Linear array X-ray image acquisition and transmission system based on FPGA and Gigabit Ethernet[J].Electronic Engineering & Product World,2019,26(9):44-47.

[11] 周伟锋.隔爆外壳爆炸压力测试方法与影响因素分析[J].煤炭科学技术,2012,40(3):91-94.

ZHOU Weifeng.Method to test explosion pressure of flameproof enclosure and analysis on influence factors[J].Coal Science and Technology,2012,40(3):91-94.

[12] 陈杰.煤矿防爆电气设备存在的重点问题及对策[J].煤炭科学技术,2010,38(3):83-86.

CHEN Jie.Key problems existing in mine flame proof electric equipment and countermeasures[J].Coal Science and Technology,2010,38(3):83-86.

[13] 郝洪涛,杨庭杰,张超.带式输送机负载估计及节能控制方法[J/OL].煤炭科学技术:1-8[2020-08-01].http://kns.cnki.net/kcms/detail/11.2402.TD.20200520.1544.002.html.

HAO Hongtao,YANG Tingjie,ZHANG Chao.Load estimation and energy saving control method of belt conveyor[J/OL].Coal Science and Technology:1-8[2020-08-01].http://kns.cnki.net/kcms/detail/11.2402.TD.20200520.1544.002.html.

[14] MT 668—2008煤矿用钢丝绳芯阻燃输送带[S].

MT 668-2008 steel cord fire resistant conveyor belting for coalmine[S].

[15] 安伟,宋长江,袁陆海.煤矿用输送带的选型和使用[J].中国橡胶,2009,25(4):36-39.

AN Wei,SONG Changjiang,YUAN Luhai.Selection and use of conveyor belt for coal mine[J].China Rubber,2009,25(4):36-39.