0 引言

乳化油与水是不相溶的2种液体,两者混合时其中一种以小液滴的形式均匀地分散在另一种之中,形成乳化液[1]。由于乳化油具有良好的润滑、冷却、乳化、防锈、防腐等性能,常用于液压支架的液压系统中。《煤矿安全规程》规定:煤矿生产中所使用的乳化液质量分数应维持在3%~5%[2]。乳化液作为采煤工作面液压单体支柱及液压支架的液压介质,其浓度与液压支架及其支柱的工作寿命有重要关系[3]。如果乳化液浓度过低,会导致其润滑性、防锈性和抗硬水性降低,使液压元件产生锈蚀,缩短液压支架及其支柱的工作年限;如果乳化液浓度过高,则乳化液的消泡能力降低,乳化液对橡胶密封材料的容涨性大幅度提高,同时,乳化油用量将大幅度增长,导致生产成本增加[4]。因此,研究矿用液压支架系统乳化液浓度检测具有重要意义。

乳化液浓度检测方法主要有折光法、超声波法、密度法。其中,折光法检测精度取决于人眼识别结果,误差较大[5-6]。超声波法检测结果受温度影响较大,且设备较昂贵[7-8]。密度法通过测量乳化液密度来计算其浓度[9],但传统密度法需要人工采样,获取的单点数值只能显示某一时刻乳化液浓度,无法实时测量并全程跟踪采样,不能系统反应乳化液浓度的分布规律,难以满足生产需要。

本文在传统密度法基础上,设计了矿用乳化液浓度在线检测系统。该系统通过拉力传感器将拉力信号转换为电压信号,根据密度法原理求解当前乳化液浓度,并采用温度补偿技术和有限冲激响应(Finite Impulse Response,FIR)技术提高检测精度。

1 系统总体设计

1.1 系统结构

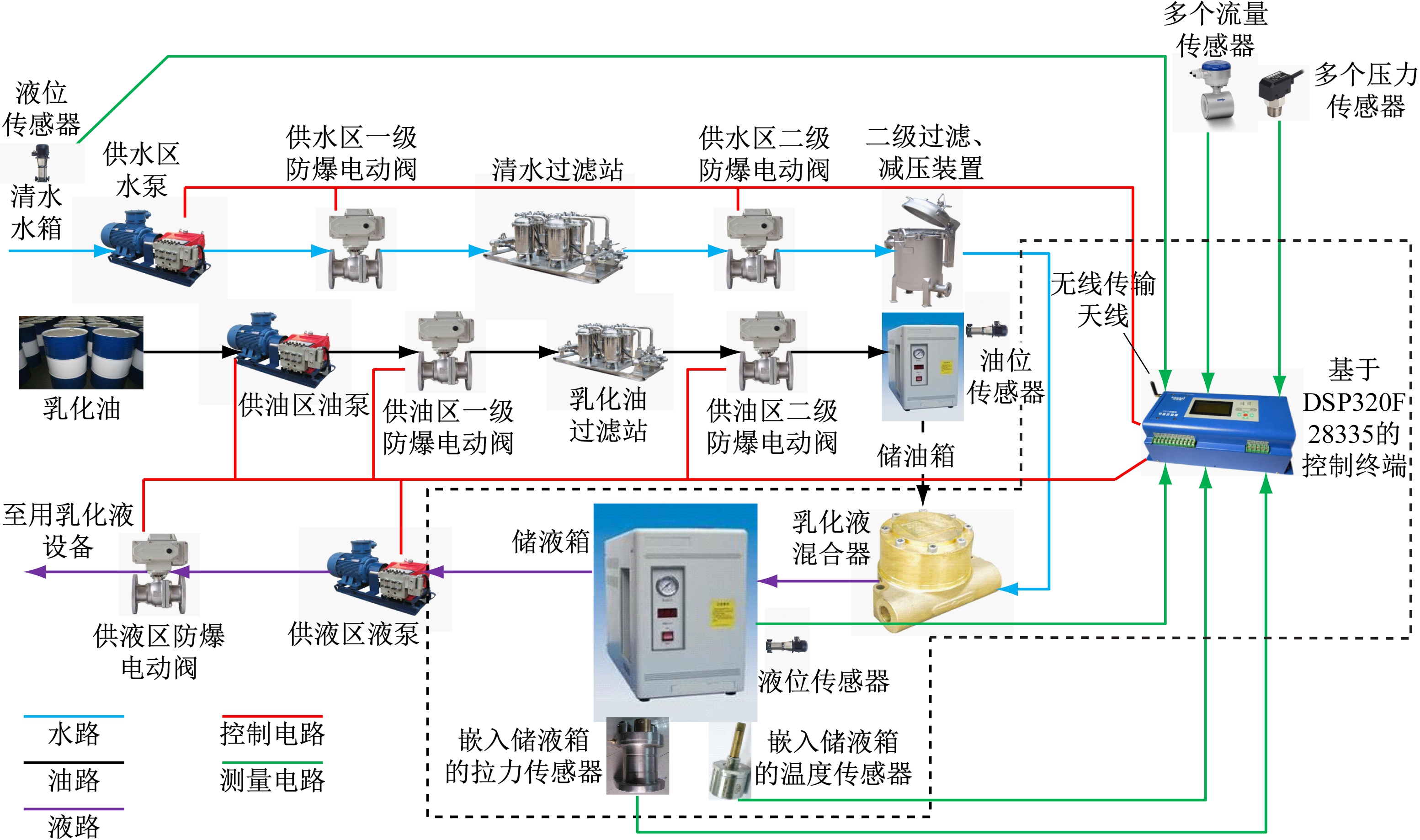

乳化液供液与浓度在线检测系统如图1所示,其中虚线部分为乳化液浓度在线检测系统。乳化液供液与浓度在线检测系统主要包括乳化油区(油路)、供水区(水路)、乳化液区(液路)、控制电路区(控制电路)、测量电路区(测量电路)等。乳化油区和供水区分别为系统供给乳化油和清水。乳化液区向系统外部设备提供配置好的乳化液。控制电路区实现泵、电动阀开关控制。测量电路区通过液位传感器、流量传感器、拉力传感器、压力传感器将系统实时状态数据发送至控制终端,完成系统实时在线检测。由于流量传感器和压力传感器分布于各个管道和泵口,所以图1中将其省略。

图1 乳化液供液与浓度在线检测系统整体结构

Fig.1 Overall structure of emulsion supply and concentration on-line detection system

乳化液浓度在线检测系统包含嵌入储液箱的拉力传感器、温度传感器、液位传感器和控制终端。传感器将液体状态信息发送至控制终端,控制终端计算乳化液浓度,并将乳化液浓度信息上传至上位机,实现实时在线检测功能。

1.2 电路结构

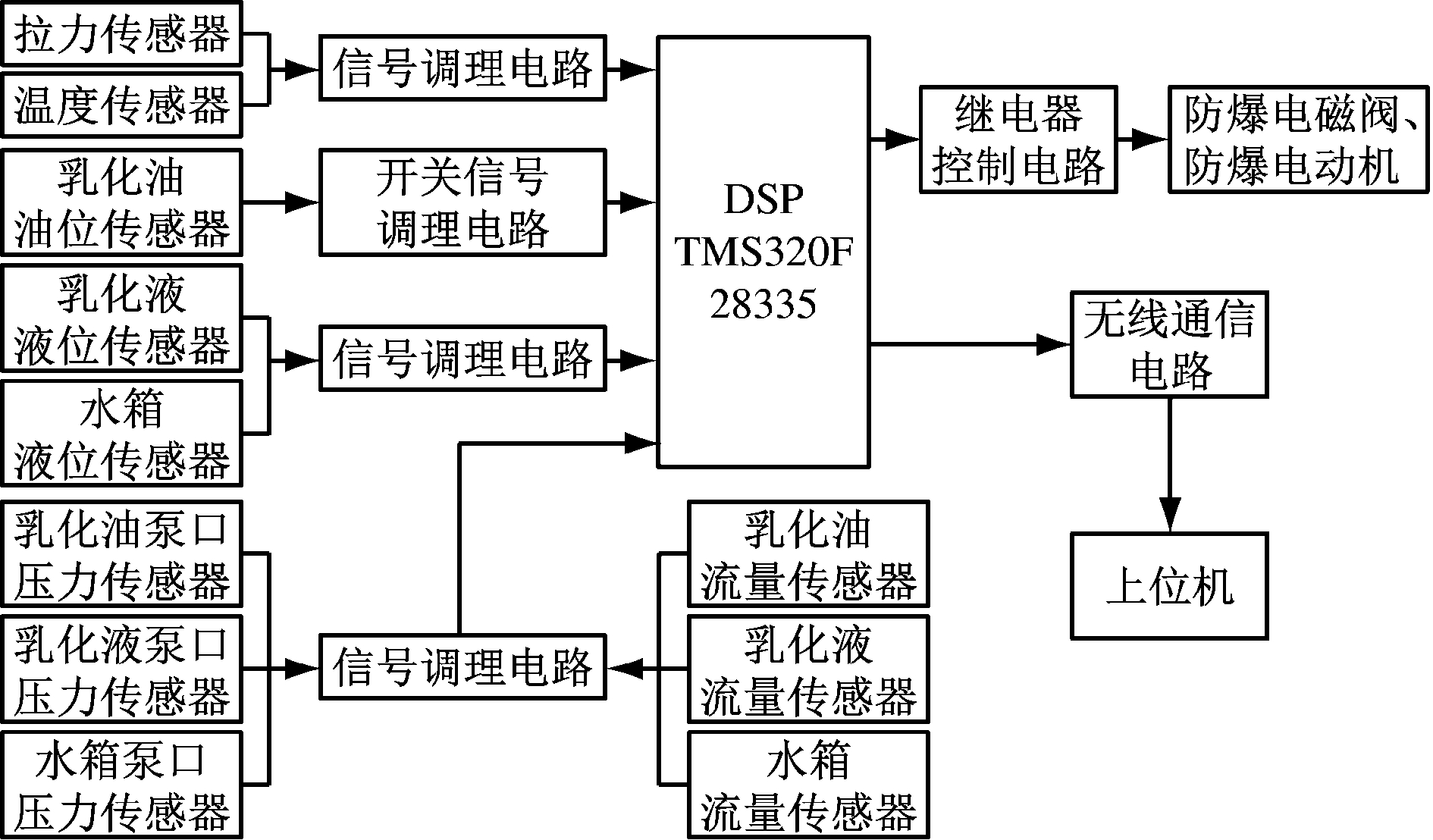

乳化液供液与浓度在线检测系统以DSP芯片TMS320F28335作为控制核心,其电路结构如图2所示。本文主要介绍乳化液浓度在线检测部分。

拉力传感器输出信号电压范围为0.1~290 mV。温度传感器通过含有PT100电阻的探头检测油温,经变送器转换后输出5~30 mA电流信号。乳化油油位传感器采用侧装浮球开关,安装在泵站曲轴箱侧方,通过乳化油油位可计算其体积。乳化液液位传感器为不锈钢外壳,电路胶封于外壳内;可采用投入式安装方式,将传感器投入到箱体底部;传感器测量压力并将其转换为2~40 mA电流信号,然后输出到控制终端,控制终端将压力信号换算为液位。因为传感器输出的信号较小,所以,使用信号调理电路将其放大到TMS320F28335可采集的范围内。无线通信电路实现控制终端与上位机的数据交换,上位机显示可视化监测界面,实现乳化液浓度在线检测。

图2 乳化液供液与浓度在线检测系统电路结构

Fig.2 Circuit structure of emulsion supply and concentration on-line detection system

2 乳化液浓度检测系统原理

2.1 检测方法

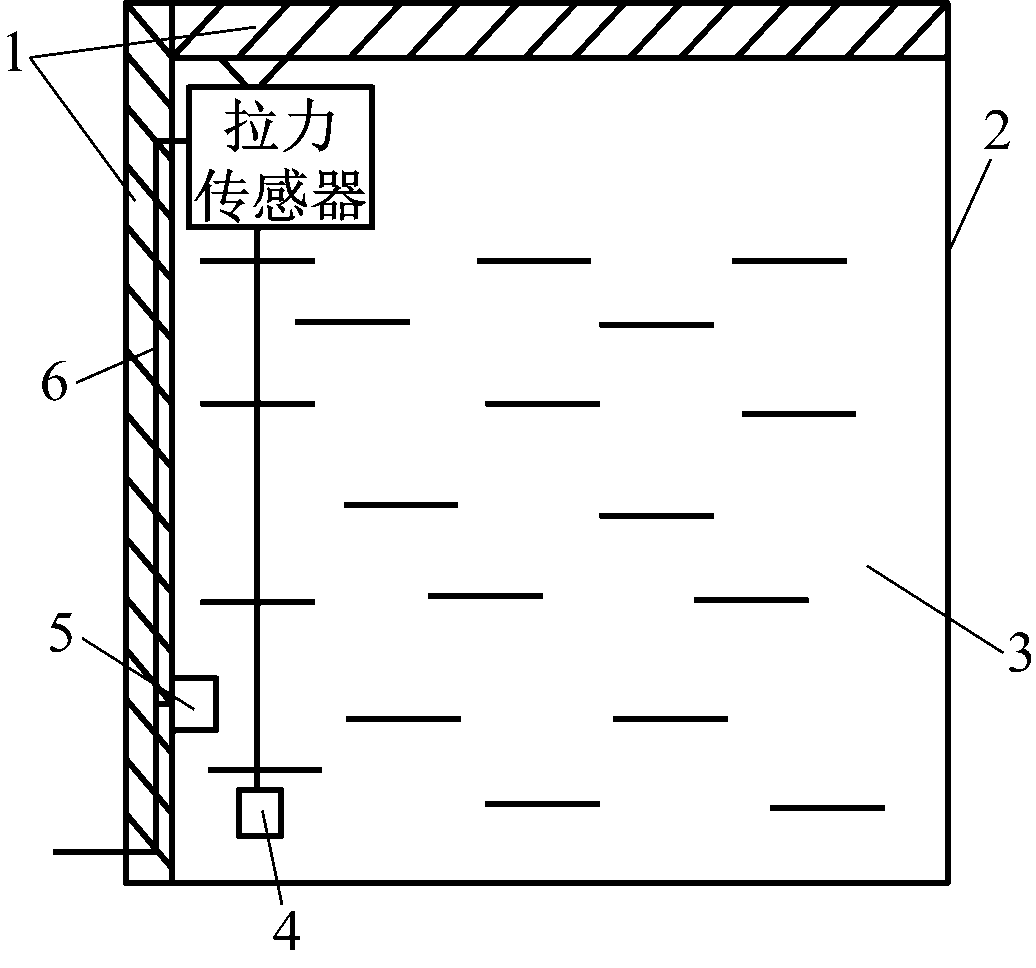

乳化液浓度检测方法如图3所示。检测设备专用支架安装于乳化液箱体内部,拉力传感器及温度传感器嵌入检测设备专用支架。检测铜质模块通过耐油、耐腐蚀连接线连接到拉力传感器上,并作为探子完全浸没在乳化液中。

1-检测设备专用支架; 2-乳化液箱体; 3-乳化液;

4-检测铜质模块; 5-温度传感器; 6-数据传输线缆。

图3 乳化液浓度检测方法

Fig.3 Emulsion concentration detection method

在进行检测之前,通过实验平台测试不同温度下乳化油的密度并存储到DSP中,以备实时计算时取用。检测时,温度传感器将实时温度数据送入DSP,根据存储在DSP内部的乳化油密度与温度的关系确定乳化油实时密度,实现温度补偿;拉力传感器将检测模块对应电压值送入DSP中,由DSP计算乳化液的当前密度值。

2.2 检测原理

将检测铜质模块完全沉没于乳化液中,其在垂直方向只受3个力的作用,即重力G、浮力Fb和拉力Fp。由力学公式得

Fb=G-Fp

(1)

Fb=ρgv

(2)

式中:ρ为乳化液密度;g为重力加速度;v为检测铜质模块所排开的液体体积。

对拉力传感器输出电压进行线性拟合得[10]

h(x)=k0+k1x

(3)

式中:h(x)为拉力传感器线性拟合输出电压;x为拉力传感器输入拉力,x=Fp;k0,k1为拉力传感器系数。

由式(1)—式(3)得

(4)

式中m为检测铜质模块质量。

由质量浓度公式可得乳化液浓度为

(5)

式中:M1,M2分别为乳化油和乳化液的质量;ρ1,v1分别为乳化油密度和体积;v2乳化液体积。

2.3 拉力传感器结构及原理

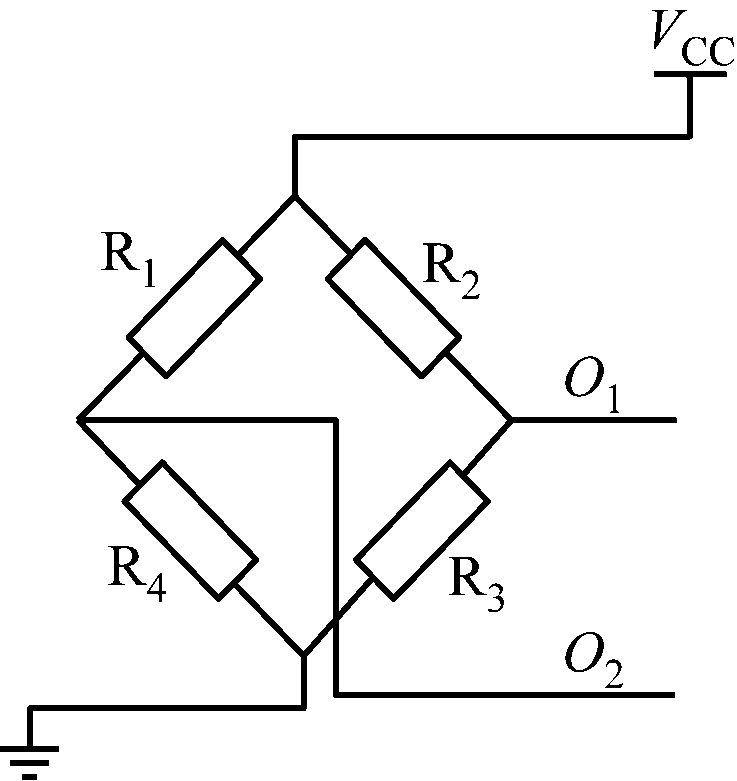

拉力传感器使用应变片来实现压力测量,其结构如图4所示。拉力传感器中的应变片是很薄的薄片,其上下表面各镶嵌2个由电阻丝制成的电阻R1—R4,4个电阻连接成桥式电路[11],如图5所示。

图4 拉力传感器结构

Fig.4 Structure of tension sensor

当没有拉力作用时,电桥平衡,传感器输出电压为0;当有拉力作用时,应变片将应变转换为电阻变化,电桥不平衡,有一定的电压输出。电压与电阻的变化量成线性关系,通过检测输出电压即可计算出对应的拉力大小[12]。

桥臂上的电阻满足如下条件[13]:

R1R3=R2R4

(6)

图5 桥式电路

Fig.5 Bridge circuit

当电阻有变化时,电压输出值为

U=|O1-O2|

(7)

式中:O1为桥式电路右侧电位;O2为桥式电路左侧电位。

3 数据处理

3.1 数据滤波处理

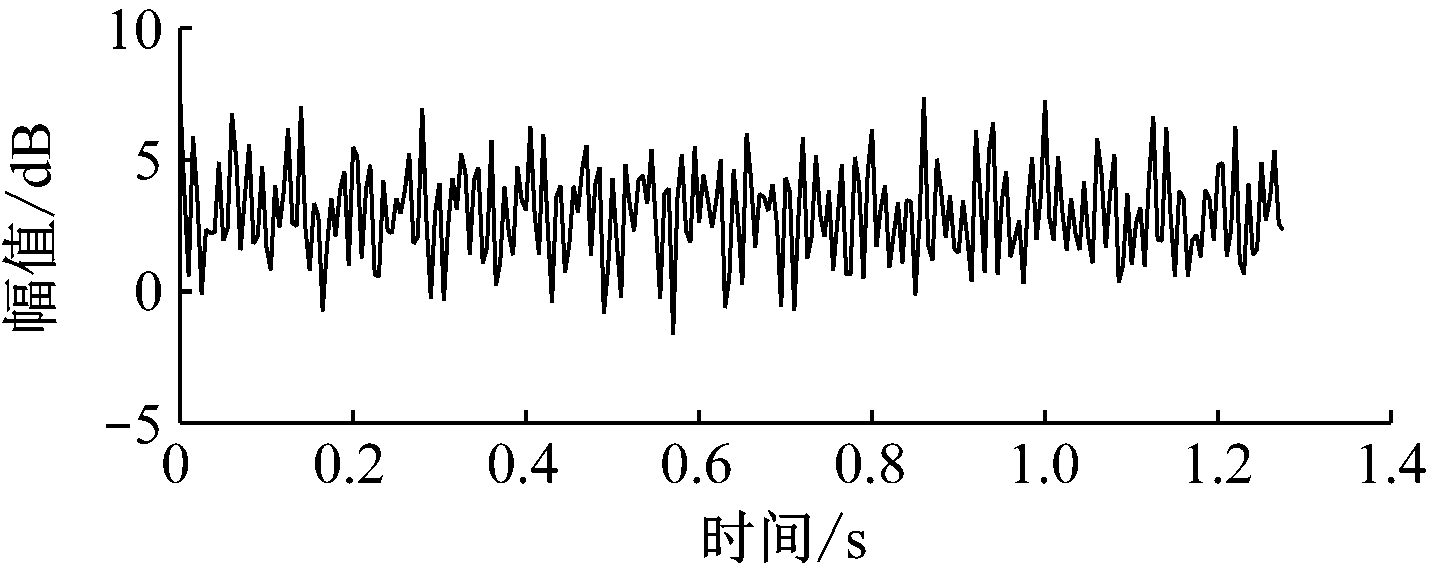

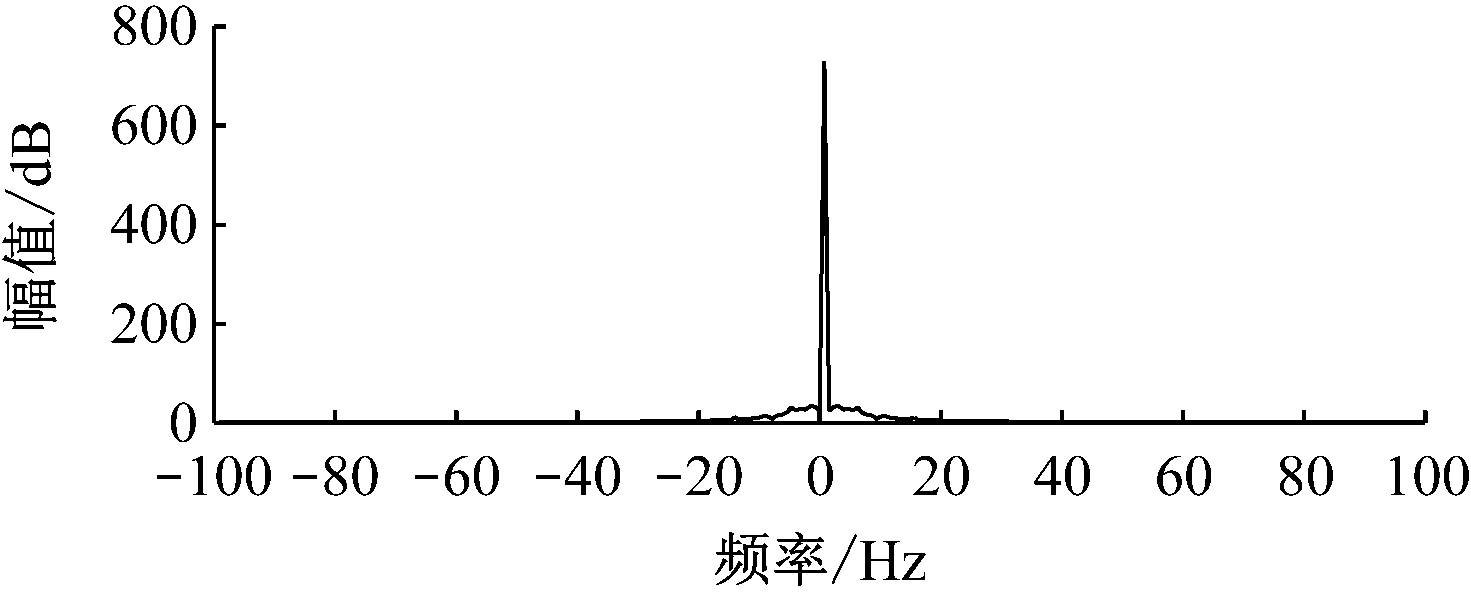

拉力传感器输出电压不是一个稳定的直流电压信号,传感器支架、乳化液箱体、乳化油泵、水泵等振动都会使拉力传感器输出产生误差。拉力传感器输出电压经信号调理电路放大后的时域和频域信号波形如图6所示。从图6可看出,干扰成分是频率不为0的振动信号。

(a) 滤波前时域信号

(b) 滤波前频域信号

图6 拉力传感器输出电压滤波前时域和频域信号波形

Fig.6 Waveforms of output voltage of tension sensor in time domain and frequency domain before filtering

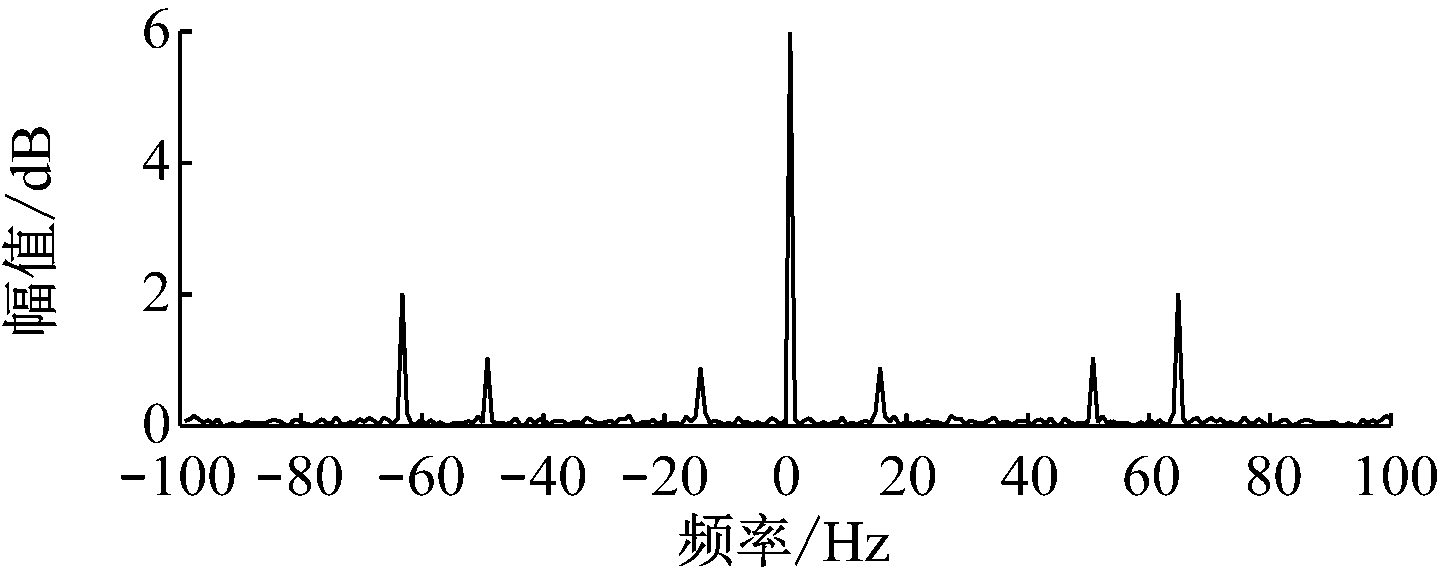

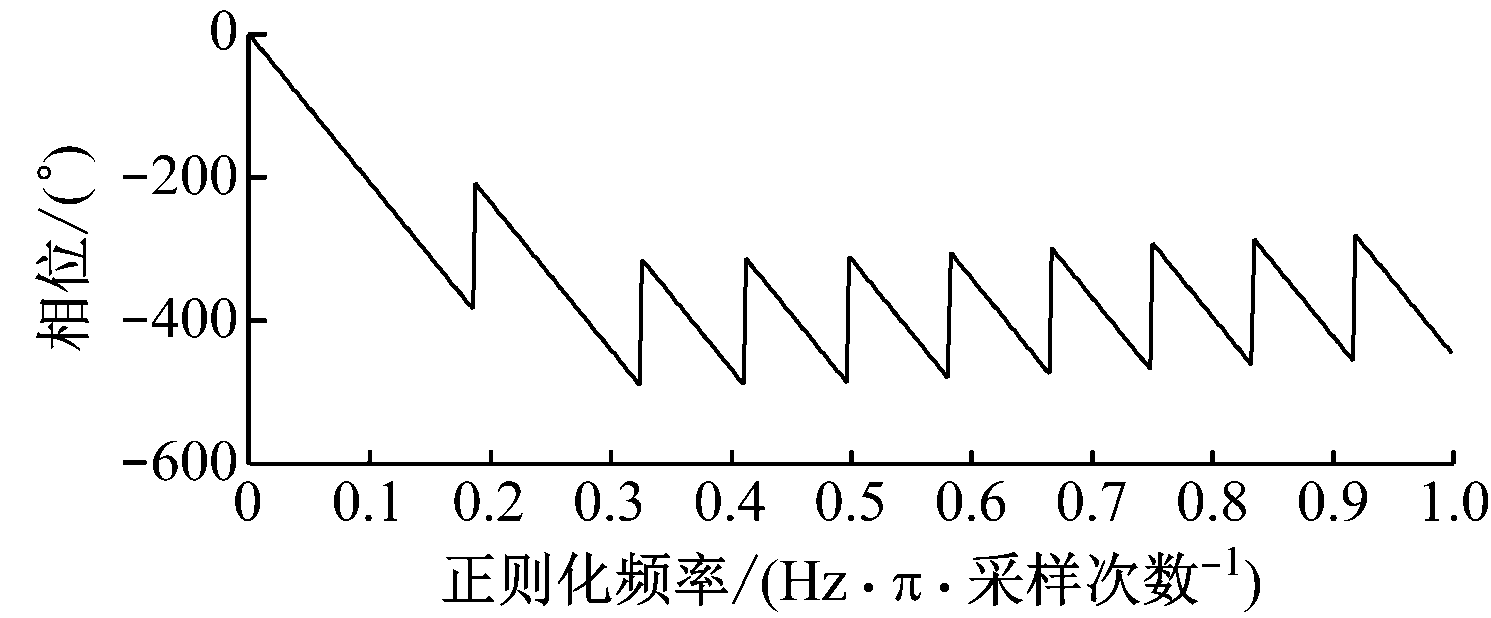

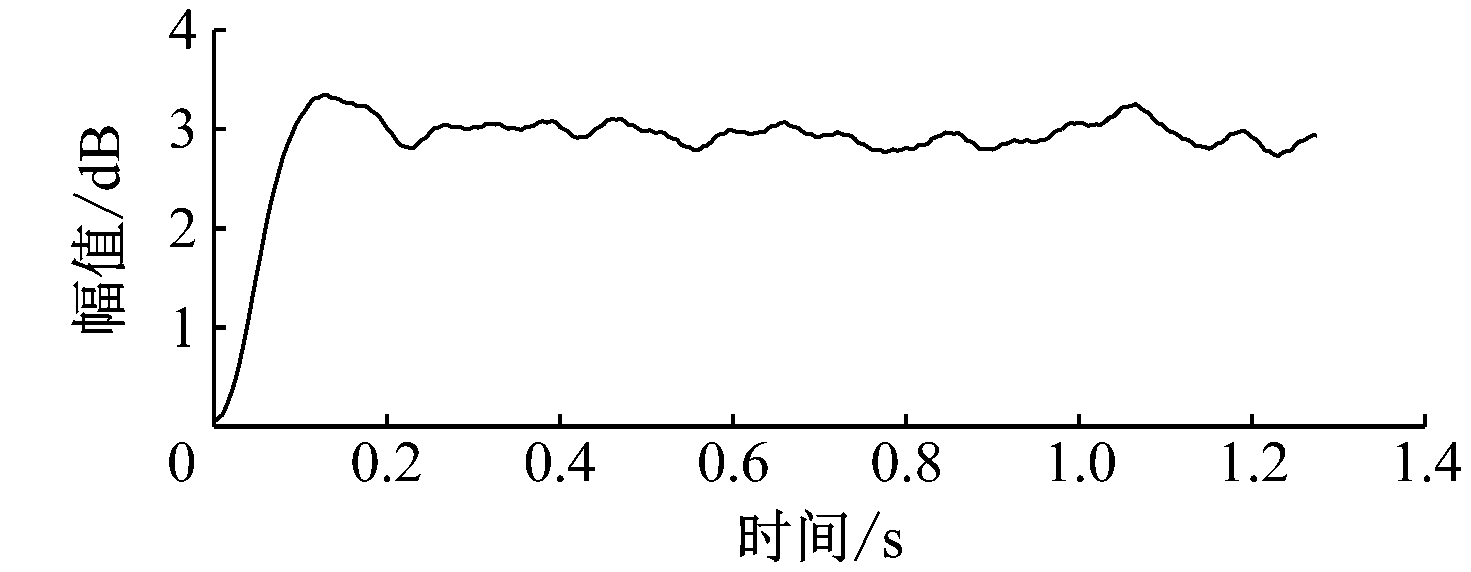

将拉力传感器工作时的振动干扰滤除即可得到稳定的直流电压信号。采用FIR技术滤波,利用窗函数进行加窗处理[14-15]。窗函数幅频、相频曲线如图7所示。

对电压信号U进行FIR数字滤波后的时域、频域信号波形如图8所示。由图8所知,由振动带来的高频干扰信号已基本滤除,滤波后的信号中直流信号占主要成分,只留有部分低频干扰。

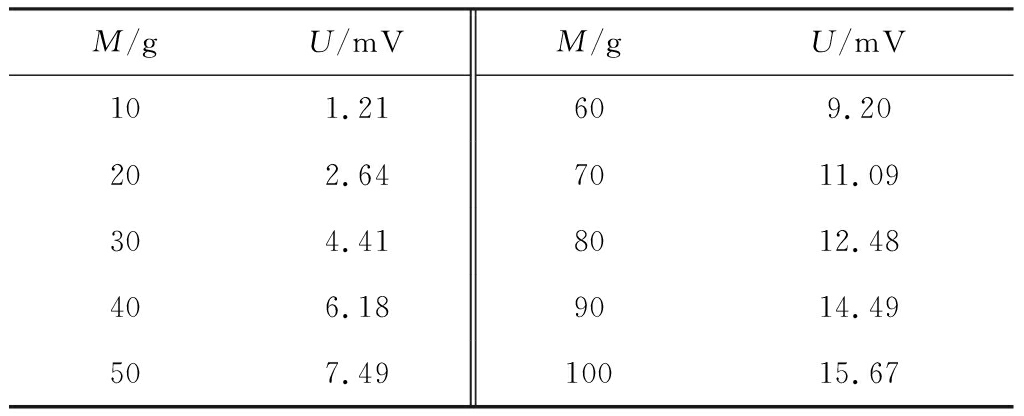

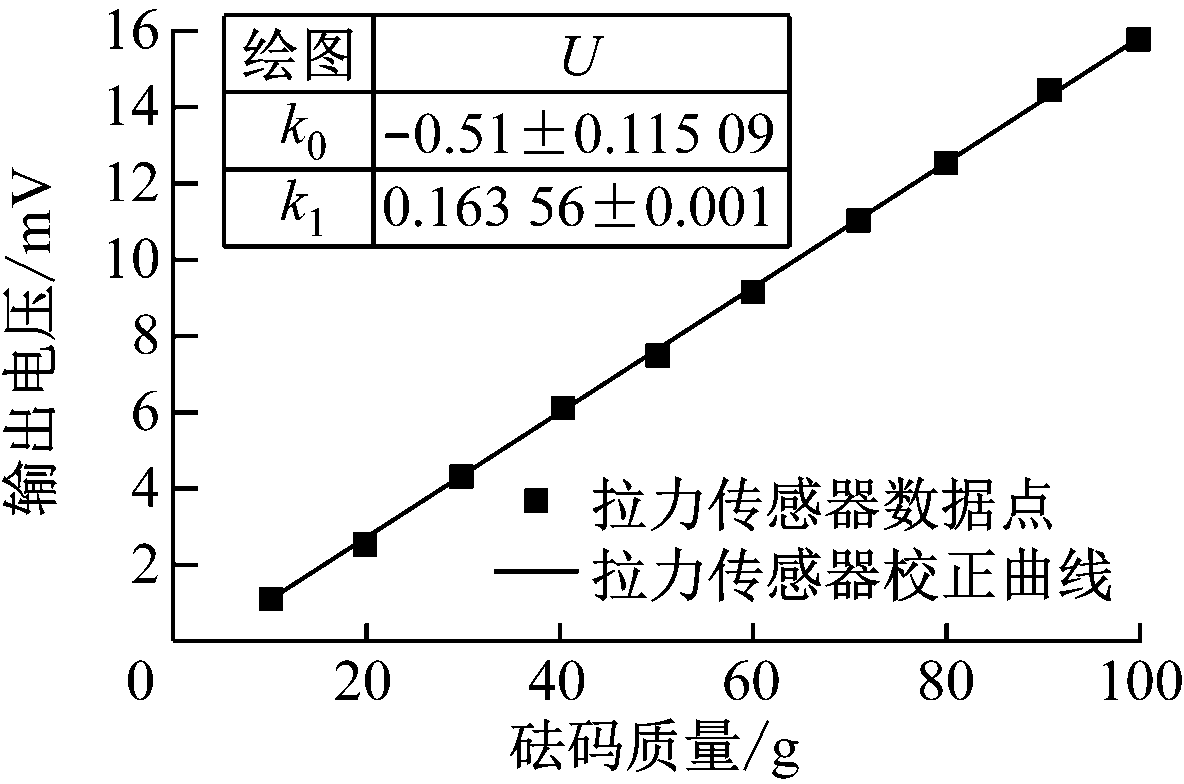

3.2 拉力传感器参数校正

为了准确地将拉力传感器输出电压值转换成实时拉力值,需对拉力传感器系数k0,k1进行校正。

(a) 幅频曲线

(b) 相频曲线

图7 窗函数幅频、相频曲线

Fig.7 Amplitude-frequency and phase-frequency curves of window function

(a) 滤波后时域信号

(b) 滤波后频域信号

图8 拉力传感器输出电压滤波后时域和频域信号波形

Fig.8 Waveforms of output voltage of tension sensor in time domain and frequency domain after filtering

由拉力传感器应变片原理及测量数据可知,其输出电压和输入拉力近似成线性关系,因此,用线性回归方法进行分析[16]。将拉力传感器固定于铁质试验台,将不同质量的标准砝码悬挂在拉力传感器的测量连接挂钩上,依次读出传感器输出电压值。

对滤波后的输出电压、线性拟合输出电压、拉力值进行概率建模,假设线性回归概率密度函数P满足正态分布,即

P(y(i)|x(i);θ)=![]()

(8)

式中:y(i)为拉力传感器第i个输出电压;x(i)为第i个输出电压滤波后的值; θ为极大似然估计参数;σ2为极大似然估计标准方差;hθ(x(i))为线性拟合后输出电压。

式(8)的极大似然对数函数为

(9)

在σ=1的情况下,利用极大似然估计求解使γ(θ)值最大的θ,因为式(9)中求和项的符号为负,所以也就是要使式(10)最小。

(10)

设损失函数[17]为

(11)

利用梯度下降算法[18]进行参数校正:

(12)

式中:α为下降速率,也是超参数,通过选取正确的下降速率能控制参数的迭代次数,本文设α为![]() 为损失函数的梯度。

为损失函数的梯度。

![]() 的表达式为

的表达式为

(13)

将10个标准砝码放到拉力传感器的挂钩上进行参数校正,校正参数见表1,其中M为定标砝码质量。

表1 拉力传感器的校正数据

Table 1 Calibration data of tension sensor

M/gU/mVM/gU/mV101.21609.20202.647011.09304.418012.48406.189014.49507.4910015.67

将M值代入x(i)中,U值代入y(i)中,结合式(12)、式(13)求出k0,k1值,即为拉力传感器的灵敏度。拉力传感器校正曲线如图9所示。

图9 拉力传感器校正曲线

Fig.9 Calibration curve of tension sensor

通过梯度下降算法计算出k0=-0.51,k1=0.16,则拉力传感器输出电压线性拟合结果为hθ(x)=-0.51+0.16x。

4 实验分析

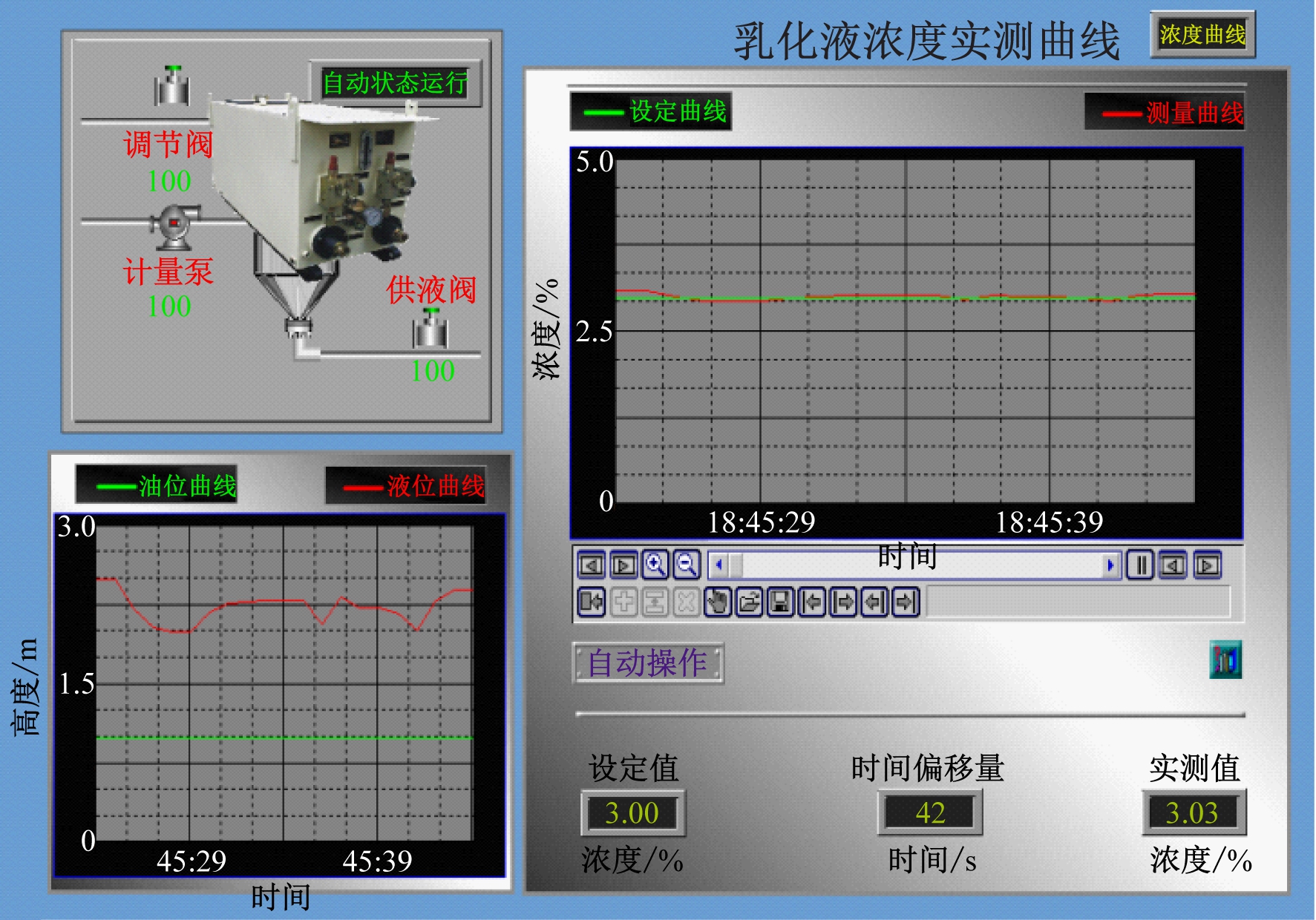

设定乳化液浓度为3%,通过乳化液浓度在线检测系统进行实时在线检测,检测结果可视化界面如图10所示。由图10可知,乳化液在线检测结果基本稳定,误差较小。

图10 乳化液浓度实时在线检测可视化界面

Fig.10 Visual interface of real-time on-line detection of emulsion concentration

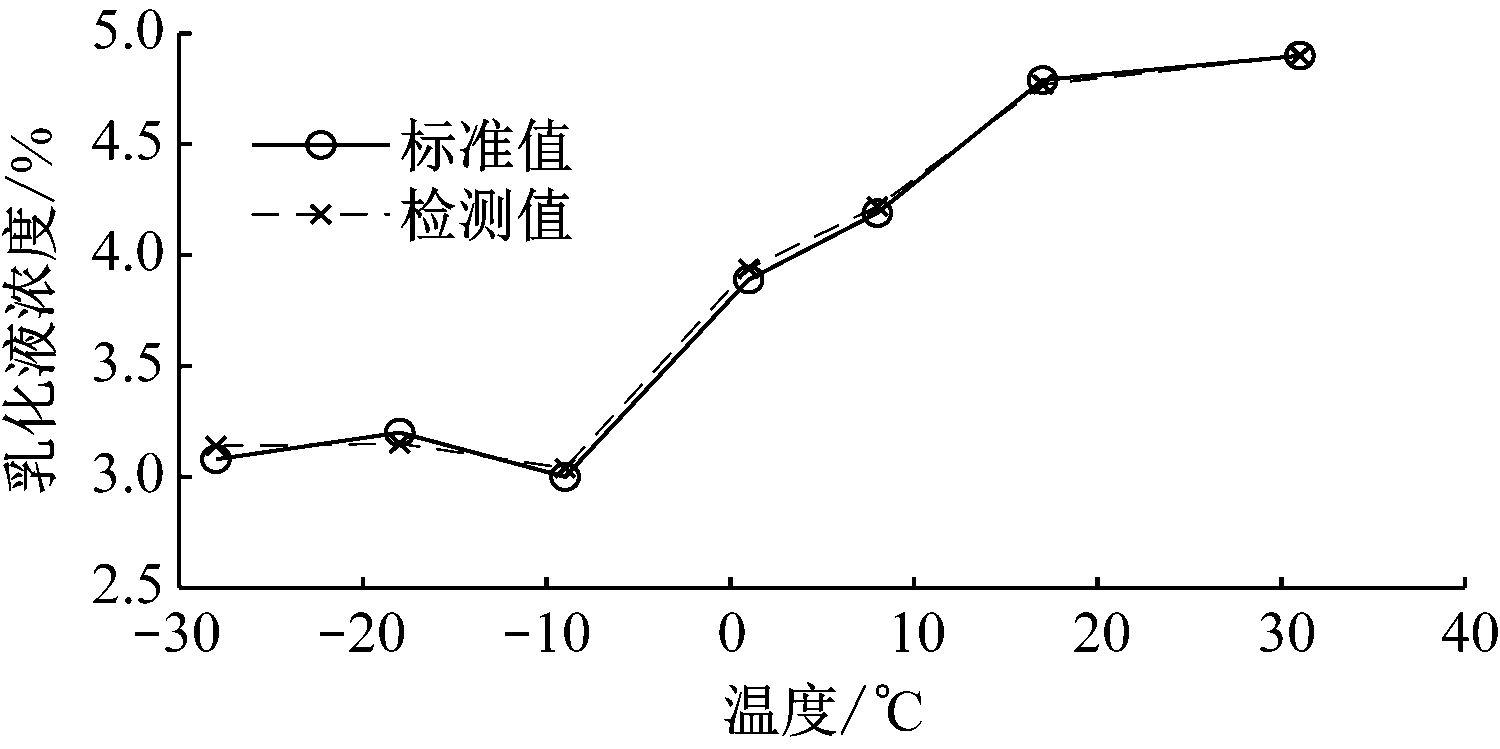

在不同温度下进行乳化液浓度检测,通过人工配比的方式随机设置7种乳化液,其浓度为0~5%的随机值。利用在线检测系统进行乳化液浓度实时检测,检测值和实际值比较结果如图11所示。实验结果表明,检测值和标准值的最大误差为1.5%,满足乳化液浓度在线检测要求。

图11 乳化液浓度检测实验结果

Fig.11 Experimental results of emulsion concentration detection

5 结论

(1) 设计了矿用乳化液浓度在线检测系统,采用根据应变片原理设计的拉力传感器测量铜制检测模块在乳化液中所受的浮力;根据密度法原理,通过DSP控制终端求解当前乳化液浓度,实现乳化液浓度实时在线检测。

(2) 采用温度补偿技术,即通过温度传感器将乳化油实时温度数据送入DSP,根据存储在DSP内部的乳化油密度与温度的关系确定乳化油实时密度,减轻了温度对测量结果的影响。

(3) 使用FIR数字滤波技术滤除箱体和检测装置固有振动、外部振动带来的影响,利用梯度下降算法校正拉力传感器参数,提高测量精度。

(4) 实验结果表明,该系统可实时在线检测矿用乳化液浓度,检测值和标准值的最大误差为1.5%,满足煤矿生产要求。后续将着重在系统稳定性、降低设备成本、自动供液等方面进行研究。

[1] 宋杰,马驰.高压大流量乳化液泵站系统设计[J].煤炭工程,2014,46(9):131-134.

SONG Jie,MA Chi.Design on system of high pressure and high flow emulsion pump station[J].Coal Engineering,2014,46(9):131-134.

[2] 蔡海龙,冯凯,王然风.乳化液自动配液系统的设计与实现[J].煤炭工程,2015,47(7):136-138.

CAI Hailong,FENG Kai,WANG Ranfeng. Design and implementation of automatic emulsion proportioning system[J].Coal Engineering,2015,47(7):136-138.

[3] 李亚军,佟国峰.液压支架乳化液的性能试验及其选择和维护方案[J].煤炭科学技术,2012,40(3):102-104.

LI Yajun,TONG Guofeng.Performance test on emulsion liquid of hydraulic powered support and selection and maintenance plan[J].Coal Science and Technology,2012,40(3):102-104.

[4] 姚立权,刘永刚,沈佳昱,等.基于CAN总线的智能乳化液泵站控制系统研究与开发[J].煤炭工程,2015,47(2):133-135.

YAO Liquan,LIU Yonggang,SHEN Jiayu,et al.Research and development on intelligent emulsion pump station based on CAN-bus control[J].Coal Engineering,2015,47(2):133-135.

[5] 赵四海,李文昌,李明,等.采用检测光学混浊度确定乳化液浓度方法的研究[J].煤炭学报,2011,36(1):157-160.

ZHAO Sihai,LI Wenchang,LI Ming,et al.Study on the method of detecting consistence of emulsion using testing light turbidity[J]. Journal of China Coal Society,2011,36(1):157-160.

[6] 黄永升,李建宇,张炜森.超声波式乳化液浓度测量技术研究[J].电子科学技术,2017,4(2):52-55.

HUANG Yongsheng, LI Jianyu, ZHANG Weisen.Research on ultrasonic emulsion concentration on-line measurement technique[J].Electronic Science & Technology, 2017,4(2):52-55.

[7] PUTTMER A, HAUPTMANN P, HENNING B. Ultrasonicdensity sensor for liquids[J]. IEEE Transactions on Ultrasonics, Ferroelectrics,and Frequency Control,2000,47(1):85-92.

[8] 王正琳,张强.基于STM32的煤矿用乳化液浓度传感器的设计[J].自动化应用,2019(2):31-33.

WANG Zhenglin,ZHANG Qiang.Design of emulsion concentration sensor for coal mine based on STM32[J].Automation Application, 2019(2):31-33.

[9] 任伟.U形管振荡法检测乳化液浓度的可行性分析[J].煤矿机械,2013,34(2):109-110.

REN Wei.Feasible analysis about concentration detection of mine emulsion by U-tube vibration[J].Coal Mine Machinery, 2013,34(2):109-110.

[10] 修成竹,任亮,李宏男.自感式拉力传感器理论模型与实验研究[J].仪器仪表学报,2016,37(12):2797-2804.

XIU Chengzhu,REN Liang,LI Hongnan. Theoretical model and experimental research of self-inductance tension sensor[J].Chinese Journal of Scientific Instrument,2016,37(12):2797-2804.

[11] 宫欣欣.微纳材料在红外探测器及应变传感器中的应用[D].合肥:中国科学技术大学,2017.

GONG Xinxin.The application of micro-nano materials in infrared and strain sensors[D]. Hefei: University of Science and Technology of China,2017.

[12] 张为,姚素英,张生才,等.一种半导体压力传感器[J].天津大学学报,2005,38(10):59-61.

ZHANG Wei,YAO Suying,ZHANG Shengcai, et al.A semiconductor piezoresistive pressure sensor[J]. Journal of Tianjin University,2005,38(10):59-61.

[13] 何乃龙,沙奕卓,行鸿彦.基于电桥的高精度电阻测量系统的设计与实现[J].电子测量技术,2015,38(6):92-96.

HE Nailong,SHA Yizhuo,XING Hongyan. Design and realization of the precision measuring resistance system based on bridge[J]. Electronic Measurement Technology,2015,38(6):92-96.

[14] 庄陵,关鹃,马靖怡,等.一种基于结构优化的FIR滤波器舍入噪声性能改进方案[J].电子与信息学报,2019,41(4):932-938.

ZHUANG Ling,GUAN Juan,MA Jingyi,et al. An improvement project of roundoff noise performance of FIR filters based on structure optimization[J].Journal of Electronics & Information Technology,2019,41(4):932-938.

[15] 杜勇.一种新的FIR滤波器系数量化方法[J].电子技术应用,2019,45(4):52-54.

DU Yong.A new method of filter coefficient quantization[J].Application of Electronic Technique,2019,45(4):52-54.

[16] 刘露露.正交试验优化拉力传感器参数[J].煤矿机电,2017(4):76-77.

LIU Lulu.Optimization of tension sensor by orthogonal test[J].Colliery Mechanical & Electrical Technology,2017(4):76-77.

[17] 杨世娟,汪建均.基于分层贝叶斯模型的稳健参数设计[J].系统工程与电子技术,2019, 41(10):2293-2303.

YANG Shijuan,WANG Jianjun.Robust parameter design based on hierarchical bayesian model[J].Systems Engineering and Electronics,2019,41(10):2293-2303.

[18] 刘云,肖雪.梯度下降算法在时间同步中的优化[J].西北大学学报(自然科学版),2018,48(5):659-664.

LIU Yun,XIAO Xue.Optimization of gradient descent algorithm in time synchronization[J]. Journal of Northwest University(Natural Science Edition),2018,48(5):659-664.