0 引言

电缆卷放车是露天煤矿中配合电铲作业的一种辅助设备,可在保证安全生产的前提下为电铲输送电缆,有效降低工作人员现场作业时间,提高生产效率。电缆卷放车中的自动收放装置由排线电动机与卷筒电动机交叉耦合控制。为保证矿用电缆卷放车电缆卷筒缠绕的整齐性及快速性[1-2],需要排线电动机与卷筒电动机具有位置精度高、转矩脉动低和鲁棒性强等特点。

针对电动机交叉耦合控制的精度、抗扰动性能及电动机转速跟随性等,许多学者进行了深入研究,取得了一定成果[3-5]。在电动机运行控制中,比例-积分(Proportion Integration, PI)参数对系统响应速度和稳定性有重要影响,需进行优化设置。王建红等[6]利用交叉耦合控制方法对双电动机同步控制系统进行了研究,提高了同步控制精度,但缺少PI参数整定过程。苏学满等[7]运用交叉耦合控制对四轮毂电动机同步控制策略进行了研究,证明了交叉耦合控制策略同步性好、抗干扰能力强,但同样缺少控制器参数整定过程。李言民等[8]研究了基于模糊PID控制器的多电动机交叉耦合控制同步控制系统,但缺少实际应用。

果蝇优化算法(Fruit Fly Optimization Algorithm,FOA) [9]通过模拟果蝇利用敏锐的嗅觉和视觉进行捕食的过程,实现对解空间的群体迭代搜索,具有操作简单、易实现、局部搜索能力较强等优点。因此,本文提出了一种矿用电缆卷放车电动机交叉耦合控制方法,采用FOA对电动机PI参数进行寻优。

1 电缆卷放车结构

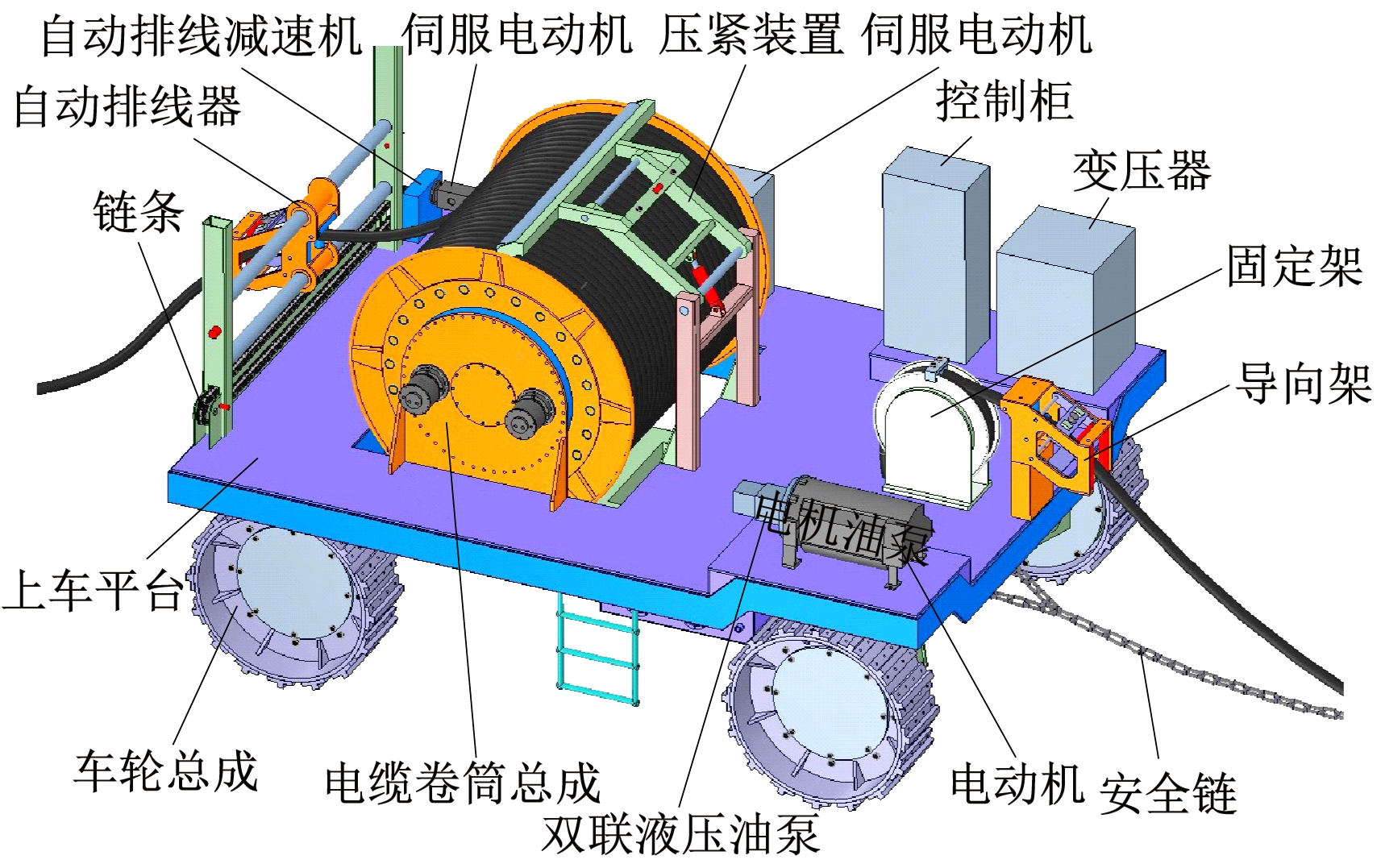

电缆卷放车机械构造如图1所示。排线电动机与卷筒电动机选用永磁同步电动机,置于卷放车车体的左后方。排线电动机与卷筒电动机的转速保持一致,排线电动机通过排线减速机带动链条工作。自动收放装置由立柱、限位传感器、导杆、链条、上下滚架、排线器、减速机、伺服电动机、控制器等部件组成,可实现电缆自动排放,还可根据电缆的松紧度自动收放电缆。

2 电缆卷放车电动机控制原理及数学模型

2.1 电动机交叉耦合控制

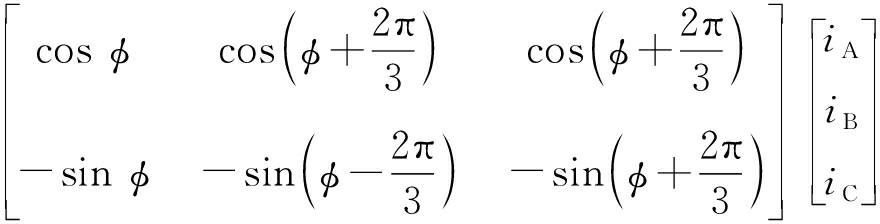

电缆卷放车工作时,2台电动机的同步性能受负载机械扰动、电压电流波动和电动机自身参数设置等因素影响,可能存在电缆卷放不够整齐或缠绕松紧不一致等问题。保证2台电动机间的高精度协同转动是研究电动机交叉耦合控制系统的关键。

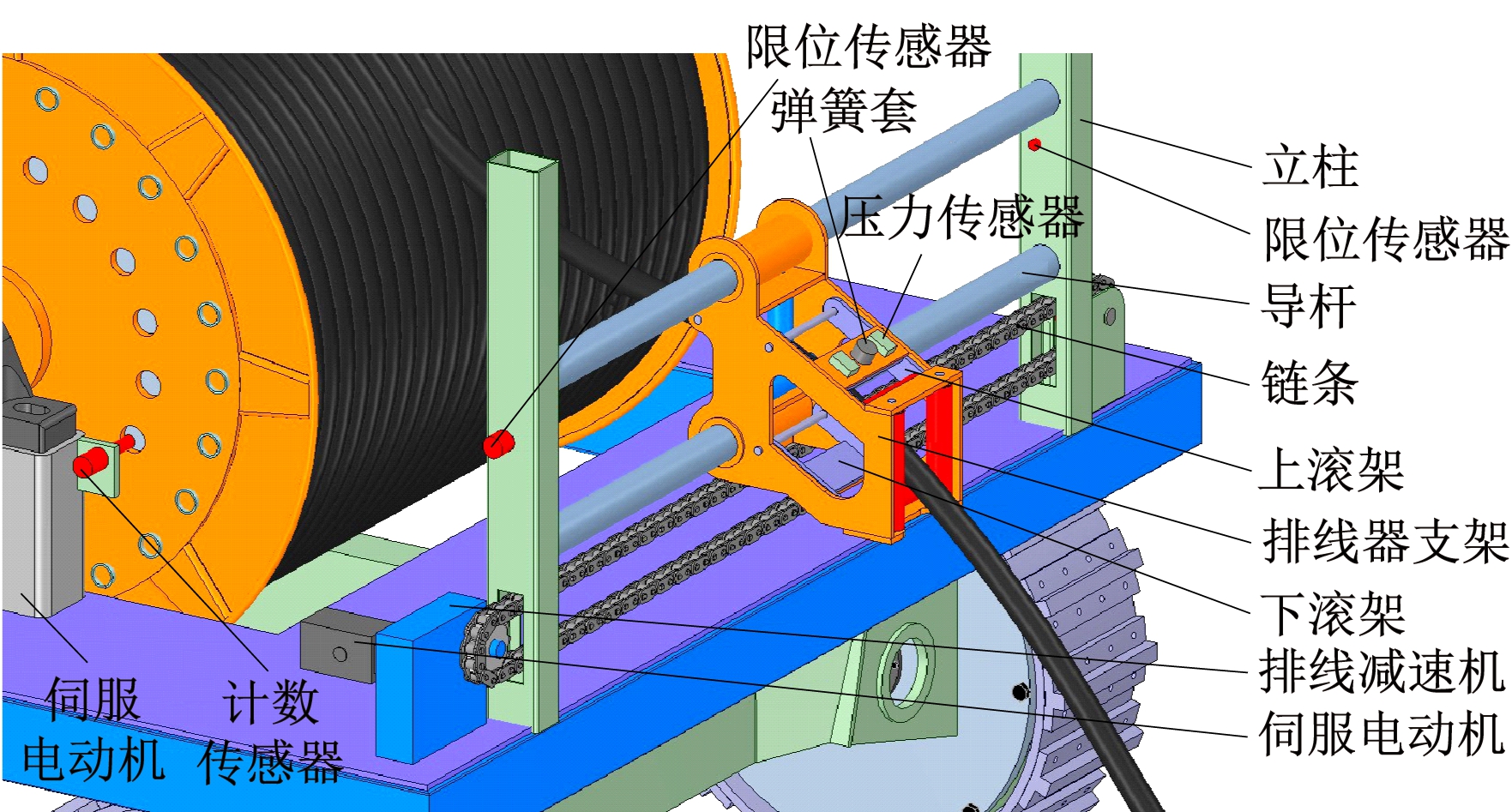

本文采用交叉耦合控制实现双永磁同步电动机运行控制。交叉耦合控制策略[10]:通过速度传感器测出2台电动机的实时转速并作差,差值信号通过2台电动机相对应的权重系数形成联动反馈信号;当一台电动机出现扰动时,另外一台电动机能够及时根据扰动进行调整。通过交叉耦合控制策略可获得稳定的同步控制精度,有效提高抗干扰性能。

(a) 整体机械结构

(b) 自动收放装置

图1 电缆卷放车机械构造

Fig.1 Mechanical structure of cable winding car

电动机交叉耦合控制原理如图2所示。利用2组控制器分别检测2台电动机的角速度ω1,ω2,并求出同步误差;用角速度同步误差乘以补偿系数K1,K2,分别对2台电动机的角速度进行补偿,使2台电动机的角速度与给定角速度ω*保持一致,最终达到控制要求;TL为电动机扰动,通过定扰动来测试交叉耦合控制的性能,观察系统能否快速稳定。

图2 电动机交叉耦合控制原理

Fig.2 Cross-coupling control principle of motors

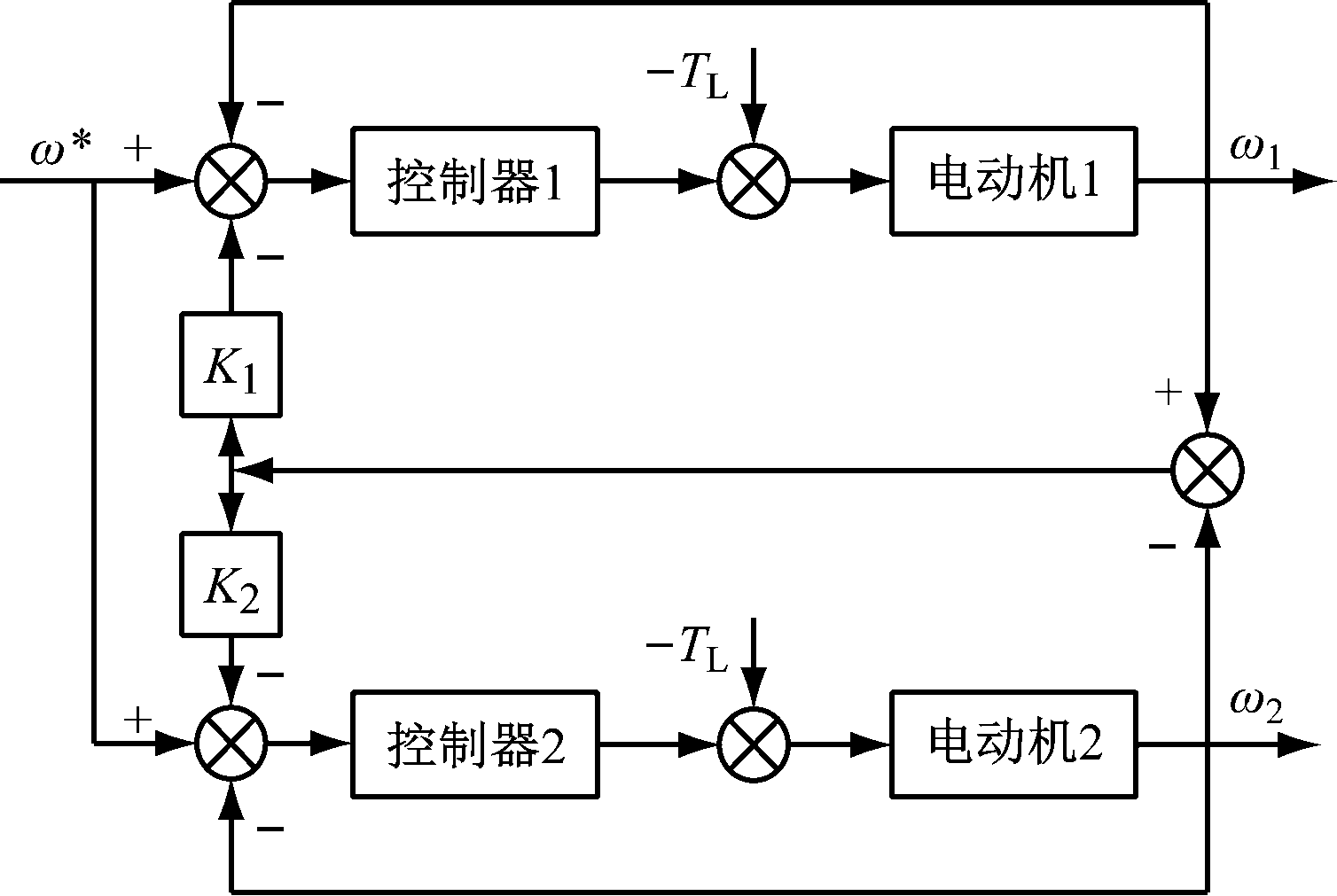

2.2 电动机数学模型

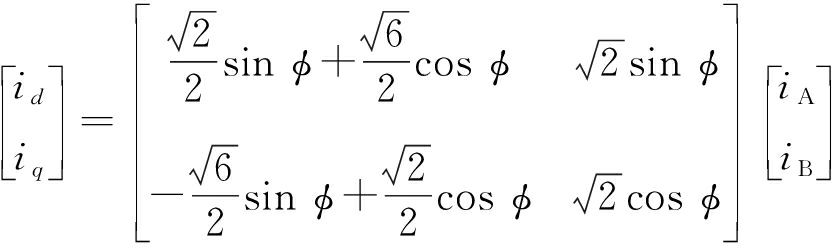

为了简化电动机数学模型,便于对电动机控制系统进行操控,选择在dq坐标系下建立永磁同步电动机数学模型[11]。永磁同步电动机在dq坐标系下的电流方程为

(1)

式中:id,iq分别为定子电流d,q轴分量;φ为电角度;iA,iB,iC为各相绕组电流。

对于星形接法的三相绕组,根据基尔霍夫定律可知iA+iB+iC=0,整理得

(2)

永磁同步电动机在dq坐标系下的磁链方程为

ψd=Ldid+ψr

(3)

ψq=Lqiq

(4)

(5)

式中:ψd,ψq分别为定子绕组d,q轴磁链;Ld,Lq分别为定子绕组d,q轴电感;ψr为转子磁链在定子侧的耦合磁链;ψs为定子端磁链。

电压方程为

Ud=Rsid+pψd-ωrψq

(6)

Uq=Rsiq+pψq+ωrψd

(7)

(8)

式中:Ud,Uq分别为定子绕组d,q轴电压;Rs为定子绕组电阻;Us为定子端电压;p为微分算子d/dt,t为时间;ωr为电动机角频率。

转矩方程为

T=1.5np(ψdiq-ψqid)

(9)

式中:T为转矩;np为电动机极对数。

运动方程为

(10)

式中:Te为电磁转矩;TL为转矩负载;J为转动惯量;ω为电角速度。

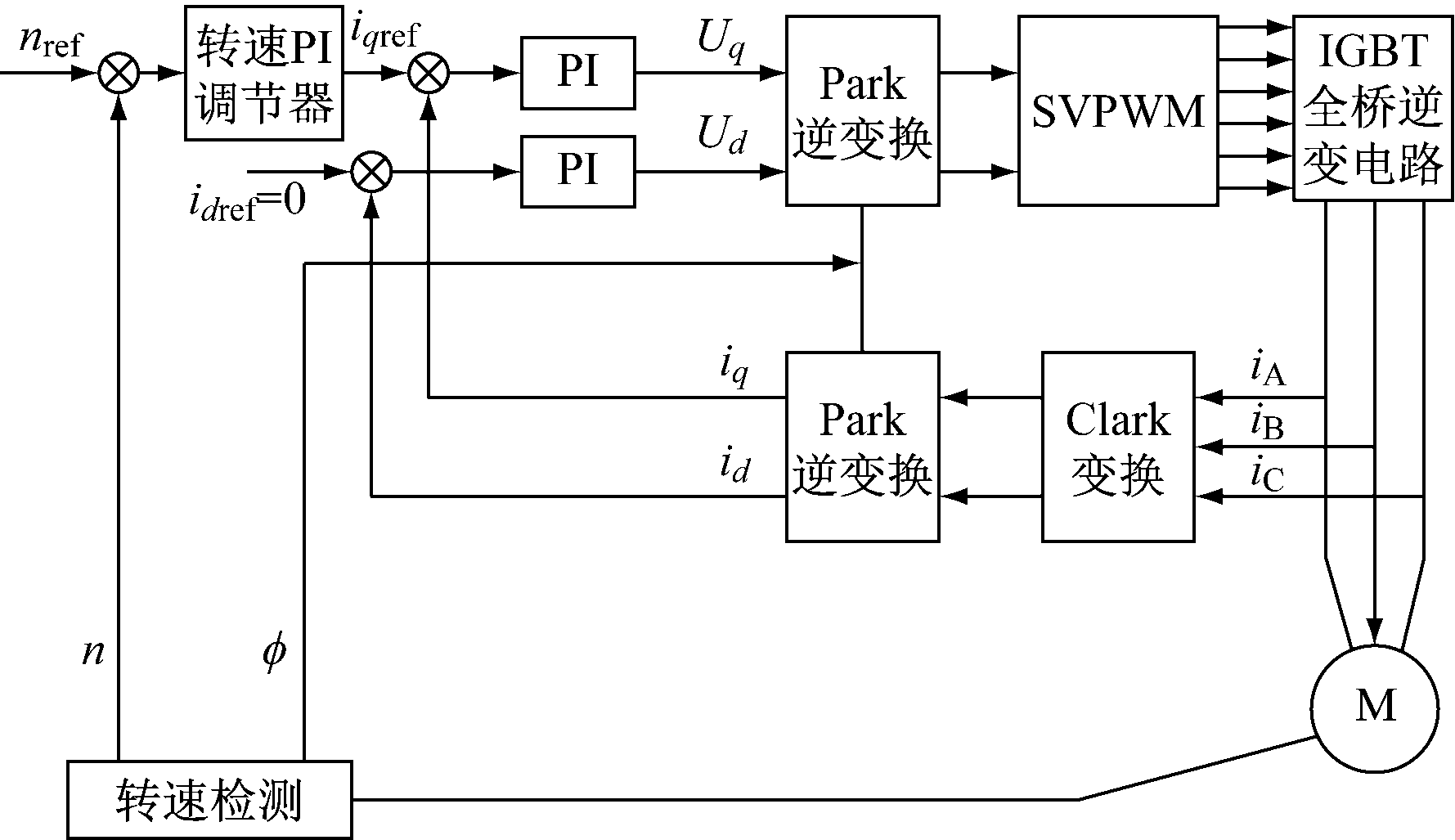

单个永磁同步电动机矢量控制原理如图3所示。采用双环控制模式,以电流环作为内环,速度环作为外环,nref为期望转速,n为电动机转速,对两者的偏差值进行PI整定,得到iq的参考电流iqref,将其作为电流环的输入,同时令idref=0,通过Park逆变换后进行空间矢量脉宽调制(Space Vector Pulse Width Modulation,SVPWM),产生PWM波驱动三相逆变器,进而驱动电动机。

图3 单个永磁同步电动机矢量控制原理

Fig.3 Vector control principle of single permanent magnet synchronous motor

3 FOA-PI算法

3.1 FOA-PI算法原理

FOA具有全局搜索能力,可使控制误差保持在最小状态,加快响应速度。基于FOA的电动机PI参数寻优(简称FOA-PI)算法原理:随机生成果蝇群的初始位置,给每只果蝇指定一个移动方向和距离;利用初代种群对搜索范围进行第1次寻优计算,随后通过种群的迭代搜索获取目标最优解。每个果蝇的位置代表一个PI参数的候选解。当果蝇群飞向一个新的地点时,将其视为每个迭代群的进化。经过多次迭代进化,得到最优PI控制器参数整定结果[12]。

为验证FOA-PI算法性能,以ITAE函数JITAE作为控制器性能评价指标[13]:

JITAE=![]() t|e(t)|dt

t|e(t)|dt

(11)

式中e(t)为输入值与输出值的差值。

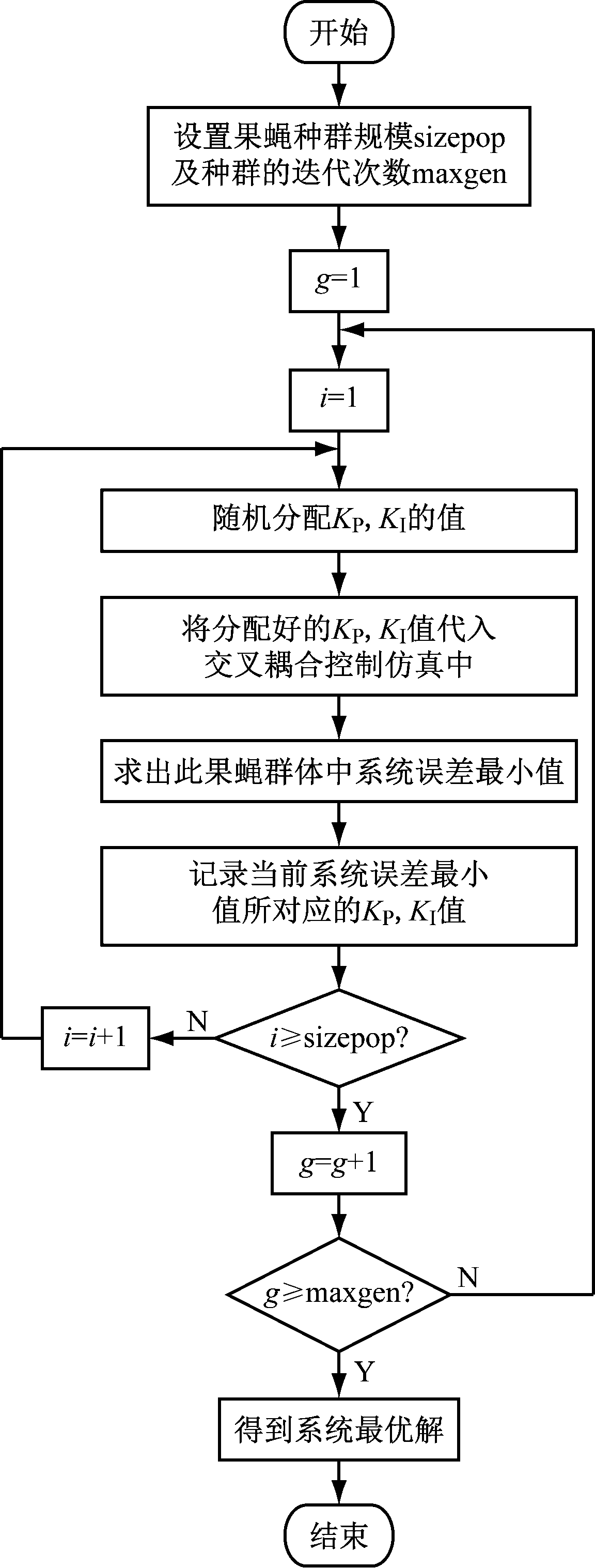

3.2 FOA-PI算法实现

FOA-PI算法寻优步骤如下:① 设置果蝇种群规模sizepop和最大迭代次数maxgen。② 随机生成果蝇群的初始位置KP1,KI1,进行初始化。③ 随机分配KP,KI的值:KPi=KP1+2×rand()-1,KIi=KI1+2×rand()-1,其中i=1~sizepop。④ 将KP,KI值代入交叉耦合控制模型中,求出该果蝇个体所对应的控制误差值JITAE。⑤ 求果蝇群体搜寻到的最优值,即对应的误差最小值。⑥ 记录误差最小值所对应的KP,KI的取值。⑦ 重复执行步骤④—步骤⑥,进入迭代寻优,并判断当前误差最小值是否小于所保存的最小值,如果是则执行步骤⑥。迭代完成时,结束算法优化过程。

FOA-PI算法流程如图4所示,其中g为迭代次数。

图4 FOA-PI算法流程

Fig.4 FOA-PI algorithm process

4 仿真分析

4.1 算法性能对比

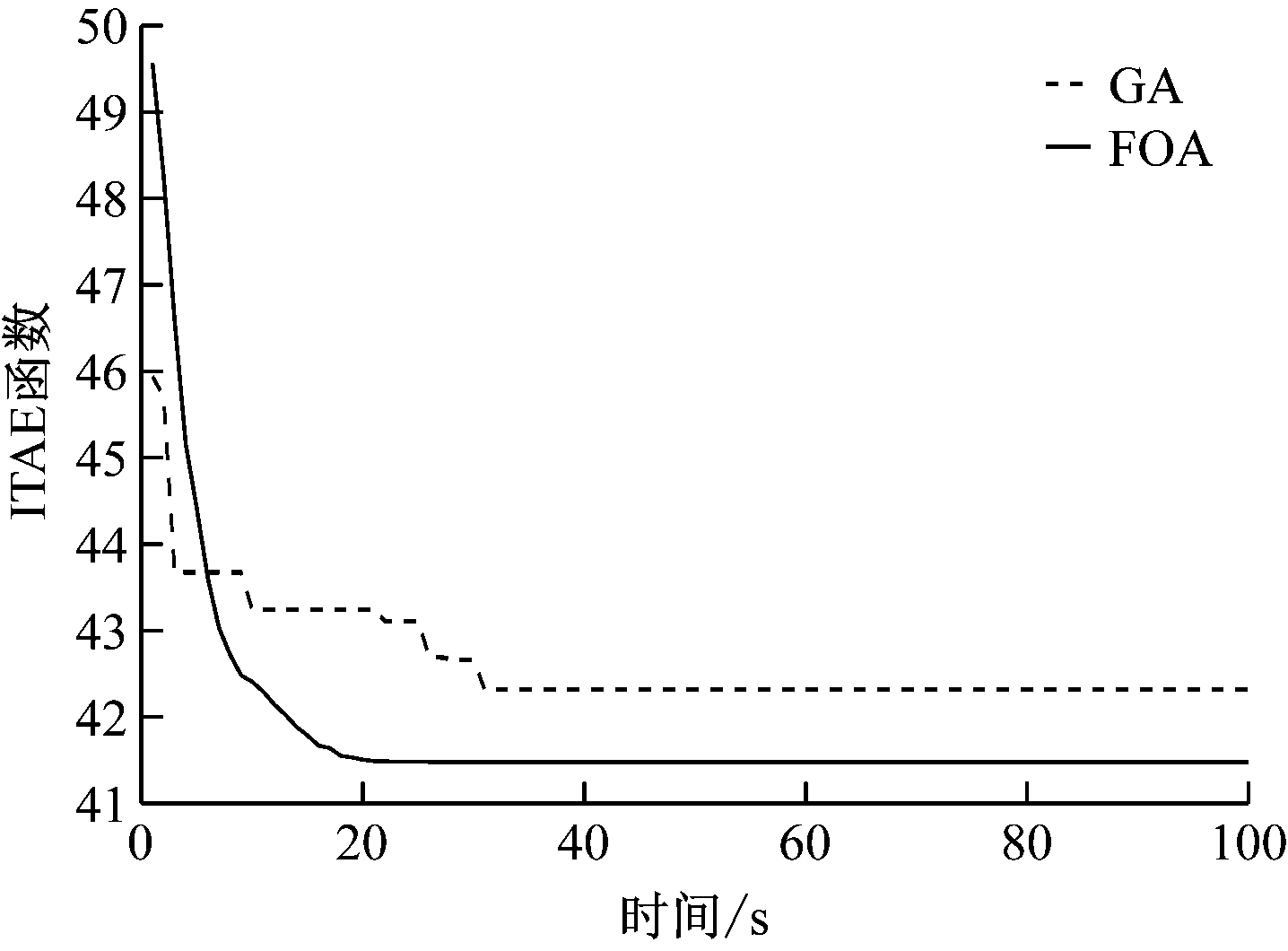

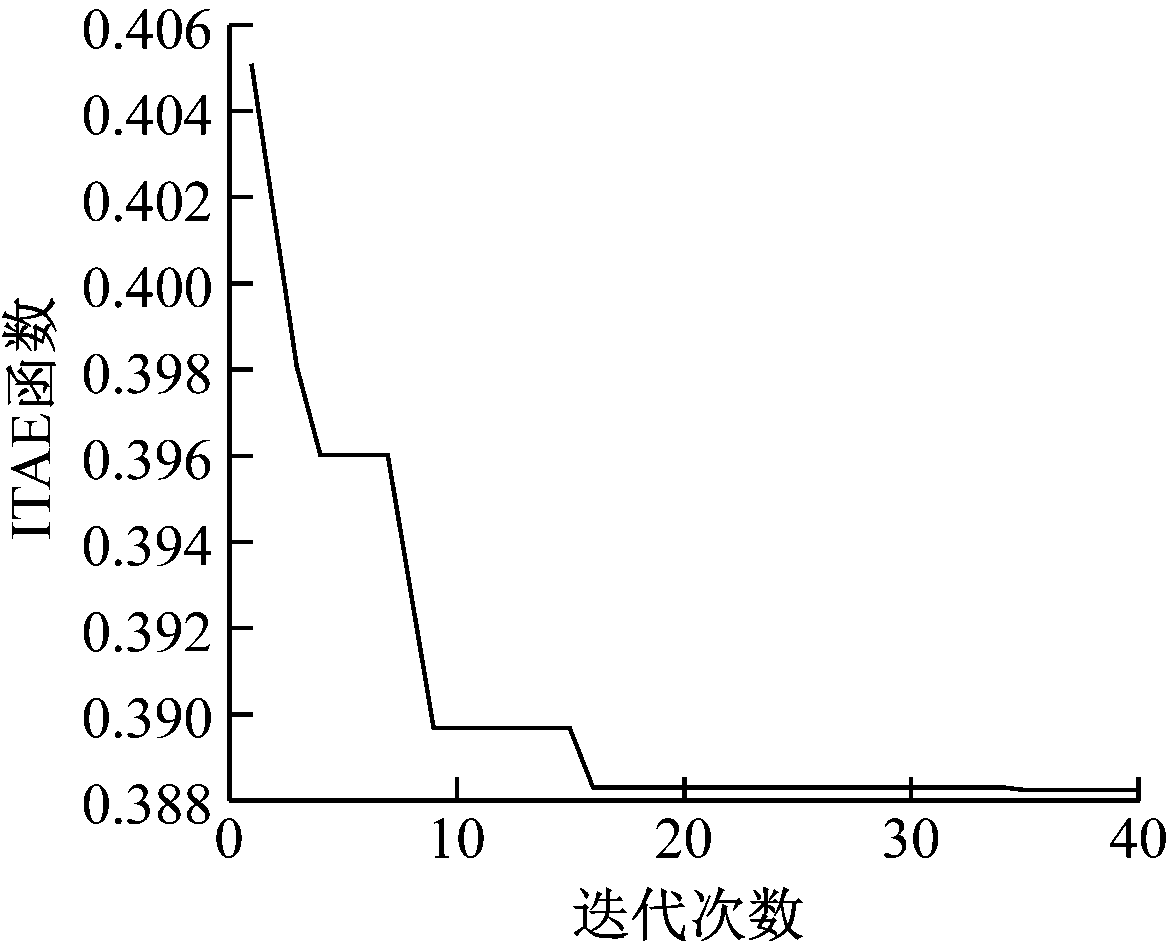

为验证FOA-PI算法的有效性和优越性,用该算法和遗传算法(Genetic Algorithm,GA)进行PI参数寻优计算,并对两者性能进行对比。选取文献[14]中的电动机作为被控对象,其传递函数如式(12)所示。在Matlab中搭建PID控制仿真模型,分别用GA和FOA优化PID控制器参数,将ITAE函数作为控制器性能评价指标,优化结果如图5所示。

(12)

从图5可看出,FOA能够快速搜索到目标函数最优值,寻优效果更佳。

4.2 电动机交叉耦合控制性能

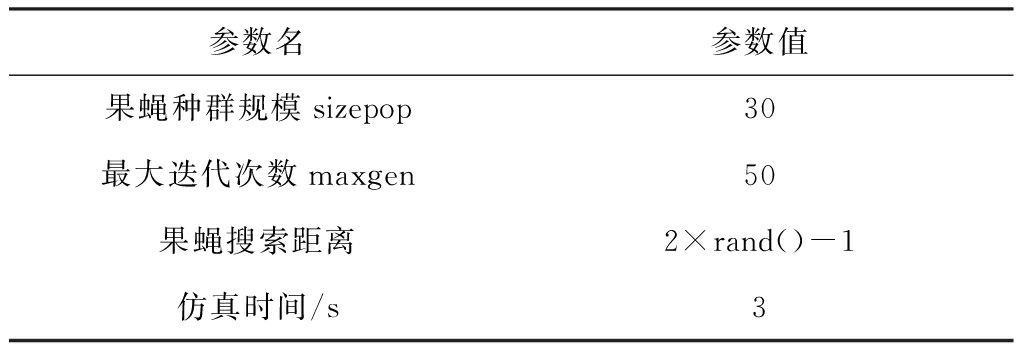

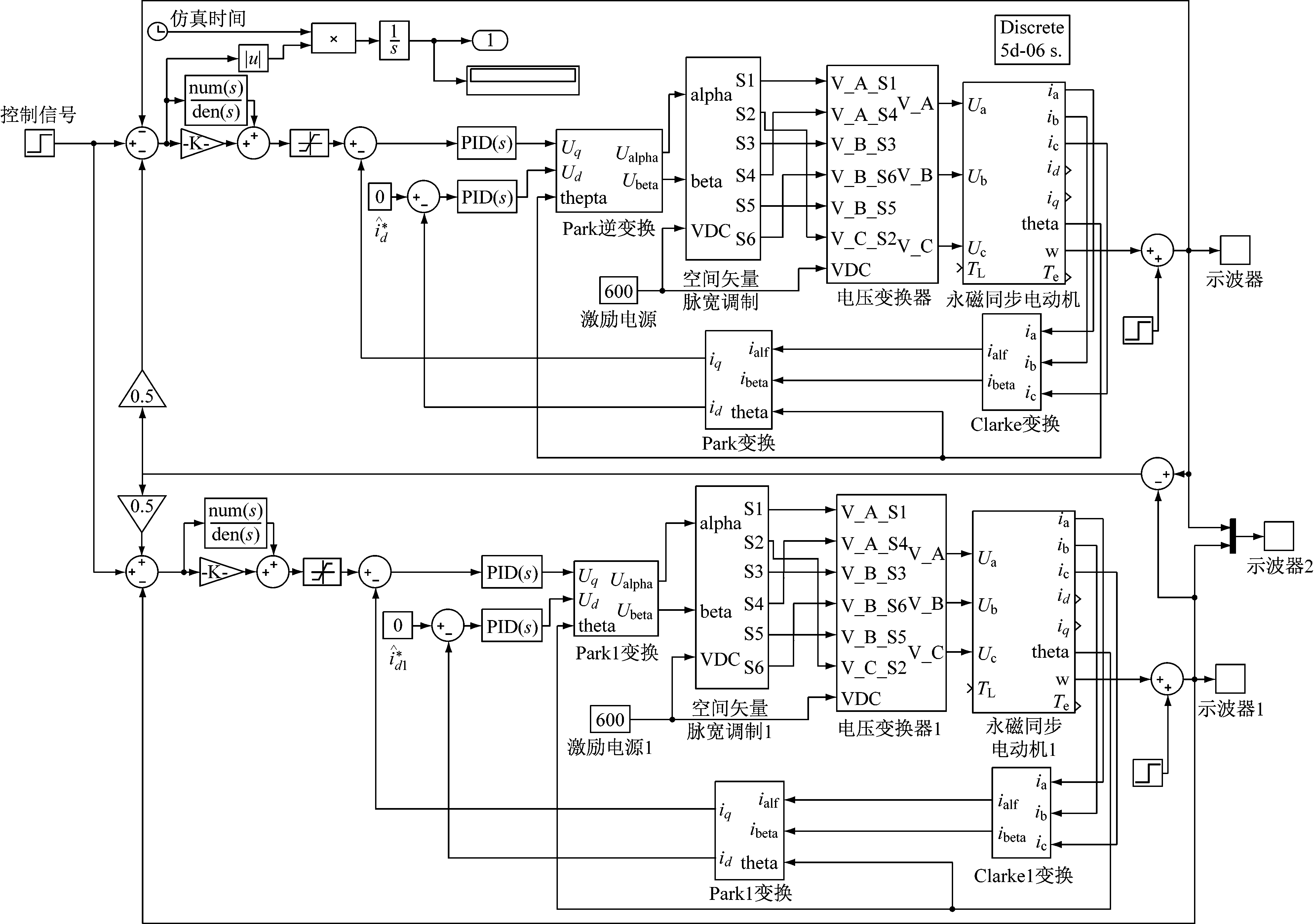

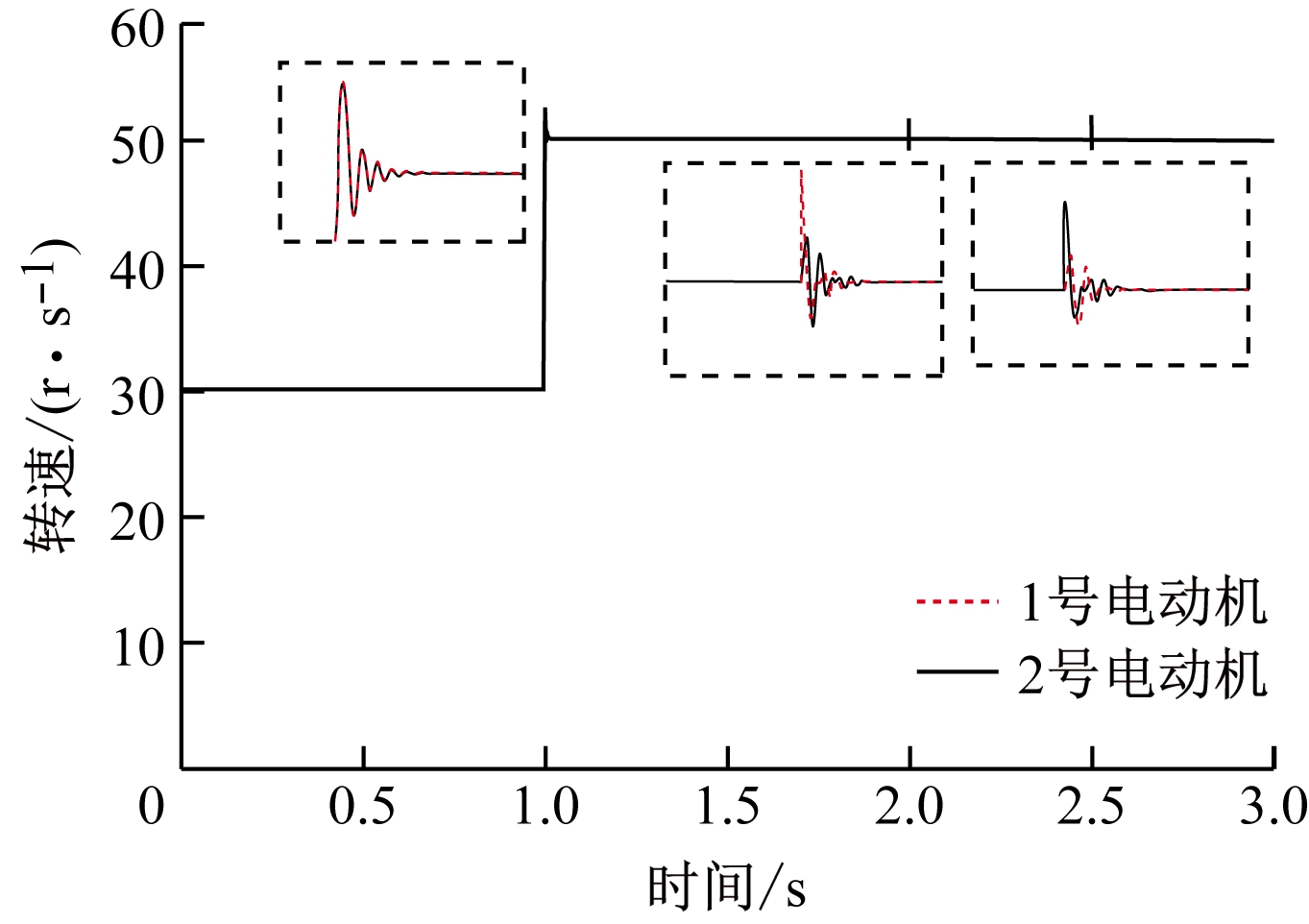

利用Matlab/Simulink仿真软件搭建双永磁同步电动机交叉耦合控制模型,如图6所示。FOA-PI算法参数设置见表1。2台电动机的初始转速设定为30 r/s,经过1 s后上升为50 r/s。为验证电动机控制系统的抗干扰性及跟随性,在2 s和2.5 s分别对1号电动机与2号电动机施加幅值为2的扰动信号。

图5 GA与FOA寻优曲线对比

Fig.5 Comparison of GA and FOA optimization curves

表1 FOA-PI算法参数设置

Table 1 Parameter settings of FOA-PI algorithm

参数名参数值果蝇种群规模sizepop30最大迭代次数maxgen50果蝇搜索距离2×rand()-1仿真时间/s3

图6 双永磁同步电动机交叉耦合控制模型

Fig.6 Cross-coupling control model of dual permanent magnet synchronous motors

图7 电动机控制系统误差

Fig.7 Error of motor control system

图8 电动机控制系统输出响应

Fig.8 Output response of motor control system

电动机控制系统误差如图7所示。该误差曲线可直观反映出FOA-PI算法能够较好地优化交叉耦合控制模型参数,有效降低控制误差。电动机控制系统输出响应如图8所示。由图8可看出,电动机到达设定转速后,在20 ms内完成了转速调节,调节速度快,收敛精度高,且具有良好的稳定性,从而验证了FOA-PI算法的有效性。从放大的输出响应图可看出,在不同时间点对2台电动机施加干扰后,在交叉耦合控制模型的作用下,电动机能够快速跟随响应,验证了电缆卷放车电动机交叉耦合控制方法具有较好的抗干扰性及跟随性。

5 结论

(1) 为了实现电缆卷放车卷筒电动机和排线电动机之间的高精度作业,运用交叉耦合控制实现了双电动机运行控制。利用FOA全局搜索能力强、寻优速度快等优点,对电缆卷放车电动机交叉耦合控制模型的参数进行优化。

(2) 在Matlab中搭建PID控制仿真模型,采用FOA算法和GA进行PI参数优化,对比分析结果表明,FOA收敛速度更快,误差更低。

(3) 利用Matlab/Simulink仿真软件搭建双永磁同步电动机交叉耦合控制模型,并以ITAE函数作为性能评价指标精度高,且具有良好的稳定性;施加干扰后,电动机能够快速跟随响应,验证了电缆卷放车电动机交叉耦合控制方法具有较好的抗干扰性及跟随性。

[1] 许焰,石成钢.数控卷缆装置控制软件的设计与开发[J].仪表技术与传感器,2009(4):41-43.

XU Yan,SHI Chenggang. Design and exploitation of numerical control roll-cable device's control software[J]. Instrument Technique and Sensor,2009(4):41-43.

[2] 李朋朋,张丹,孟祥强,等.矿用卷缆装置三级调速液压系统研究[J].工矿自动化,2019,45(4):59-62.

LI Pengpeng,ZHANG Dan,MENG Xiangqiang, et al.Research on hydraulic system with three-stage speed regulation of mine-used cable winding device[J].Industry and Mine Automation,2019,45(4):59-62.

[3] 王淑娴,彭东林,吴治峄,等.伺服电机位置检测技术综述[J].仪器仪表学报,2018,39(8):143-153.

WANG Shuxian,PENG Donglin,WU Zhiyi,et al.Review of position estimation techniques for servo motor[J].Chinese Journal of Scientific Instrument,2018,39(8):143-153.

[4] 马闯,巫庆辉,侯元祥,等.多电机协同控制策略比较研究[J].渤海大学学报(自然科学版),2019,40(2):186-192.

MA Chuang,WU Qinghui,HOU Yuanxiang,et al.Comparative study of multi motor cooperative control strategy[J].Journal of Bohai University(Natural Science Edition), 2019,40(2):186-192.

[5] 李金子,肖炯然,潘剑飞.多永磁同步直线电机协同控制研究[J].吉林大学学报(信息科学版),2019,37(1):32-39.

LI Jinzi,XIAO Jiongran,PAN Jianfei.Research on cooperative control of multi-PMSM linear motors[J].Journal of Jilin University (Information Science Edition),2019,37(1):32-39.

[6] 王建红,陈耀忠,陈桂,等.基于交叉耦合控制的双电机同步控制系统研究[J].南京理工大学学报,2017,41(6):693-697.

WANG Jianhong,CHEN Yaozhong,CHEN Gui,et al.Dual-motor synchronous control system based on cross-coupled control[J]. Journal of Nanjing University of Science and Technology,2017,41(6):693-697.

[7] 苏学满,孙丽丽,于华,等.四轮毂电机交叉耦合同步控制策略研究[J].机械设计与制造,2020(7):89-92.

SU Xueman,SUN Lili,YU Hua,et al.Research on cross coupling cynchronous control ctrategy of four wheel hub motors[J].Machinery Design & Manufacture,2020(7):89-92.

[8] 李言民,苗欣,姜付杰.基于模糊PID控制器的多电机交叉耦合控制同步控制系统设计[J].电工技术,2019(6):118-120.

LI Yanmin,MIAO Xin,JIANG Fujie.Cross-coupled multi-motor synchronous control system based on fuzzy PID[J].Electric Engineering,2019(6):118-120.

[9] 潘文超.应用果蝇优化算法优化广义回归神经网络进行企业经营绩效评估[J].太原理工大学学报(社会科学版),2011,29(4):1-5.

PAN Wenchao.Using fruit fly optimization algorithm optimized general regression neural network to construct the operating performance of enterprises model[J].Journal of Taiyuan University of Technology(Social Sciences Edition),2011,29(4):1-5.

[10] GU H,FAN S,ZHANG Y,et al.Cross-coupling control of dexterous hand based on neuron networks[C]//International Conference on Mechatronics and Automation,2012.

[11] 丁石川,王清明,杭俊,等.计及模型预测控制的永磁同步电机匝间短路故障诊断[J].中国电机工程学报,2019,39(12):3697-3708.

DING Shichuan,WANG Qingming,HANG Jun,et al.Inter-turn fault diagnosis of permanent magnet synchronous machine considering model predictive control[J].Proceedings of the CSEE,2019,39(12):3697-3708.

[12] HAN J, WANG P, YANG X.Tuning of PID controller based on fruit fly optimization algorithm[C]//IEEE International Conference on Mechatronics and Automation,2012.

[13] AWOUDA A E A, MAMAT R B. Refine PID tuning rule using ITAE criteria[C]//The 2nd International Conference on Computer and Automation Engineering, Singapore, 2010.

[14] 朱万秋,苑迪文,曹承东,等.基于模糊自适应PID的恒张力卷绕系统设计[J].工业控制计算机,2020,33(7):25-27.

ZHU Wanqiu, YUAN Diwen, CAO Chengdong,et al.Design of constant tension winding system based on fuzzy adaptive PID[J]. Industrial Control Computer,2020,33(7):25-27.