0 引言

我国西部地区赋存大量的浅埋煤层[1-2],煤层埋藏较浅,可采厚度较大。但随着浅埋深综放工作面开采空间的加大,覆岩悬露面积增加,伴随产生的采场强矿压显现控制问题越来越凸显,工作面大面积片帮、液压支架立柱大幅下缩、甚至支架压架等强烈的矿压现象越发频繁[3-4]。因此,对浅埋深煤层综放开采过程中工作面矿压显现规律及控制技术进行研究,对煤矿的安全高效开采具有重要意义[5-6]。

对于浅埋深煤层综放开采,许多学者做了大量有意义的研究。任艳芳等[7]利用相似模拟实验方法分别对浅埋深长壁工作面覆岩破断特征和浅埋深长壁采场切顶压架灾害发生过程中的时间序列问题进行了研究,掌握了浅埋深煤层长壁开采覆岩破断过程中的关键特征点,认为加快工作面推进速度可避免发生压架事故。刘全明等[8]采用相似模拟试验和现场观测相结合的方法,研究了浅埋深条件下覆岩结构对综放工作面矿压显现规律的影响,得出不同基岩厚度,综放工作面覆岩呈现不同结构,工作面呈现不同矿压规律。尹希文等[9-10]针对浅埋深综放工作面矿压显现剧烈等问题,采用相似模拟、现场监测等手段对工作面矿压规律、支架工作阻力确定及覆岩破坏规律进行了研究。彭帅等[11]采用现场矿压观测、理论分析方法对锦界煤矿31109工作面的矿压显现特征及来压机理进行了研究。蓝航等[12]对浅埋深回采工作面冲击地压发生机理及防治进行了研究,提出了及时切断坚硬顶板、对煤体进行卸压爆破、提高工作面支架初撑力等防治措施。李建伟等[13]对沟谷区域浅埋煤层采动矿压发生机理进行了研究,提出采用沟谷区域浅埋煤层充填开采、提高工作面支护强度等措施对采动矿压进行控制。肖剑儒等[14]为解决浅埋深煤层房柱式采区下综采工作面受动载矿压影响的问题,提出通过集中爆破来避免工作面在煤柱区域内发生动载矿压事故。李瑞群等[15]对浅埋深7 m大采高综采工作面顶板灾害防治技术进行了研究,提出了初采、正常回采和末采阶段相应的顶板控制技术,有效保障了顶板安全。

上述研究主要针对的是浅埋深大采高工作面矿压规律和顶板结构,对浅埋深综放工作面强矿压显现规律和控制技术研究较少。为了掌握浅埋深综放工作面强矿压显现规律,指导矿井安全高效生产,本文以国家能源集团神东煤炭集团布尔台煤矿42202工作面为研究对象,采用现场实测和理论分析方法对浅埋深综放工作面强矿压显现规律进行了研究,针对强矿压显现问题,提出了相应的控制措施,确保了浅埋深综放工作面安全生产。

1 42202综放工作面概况

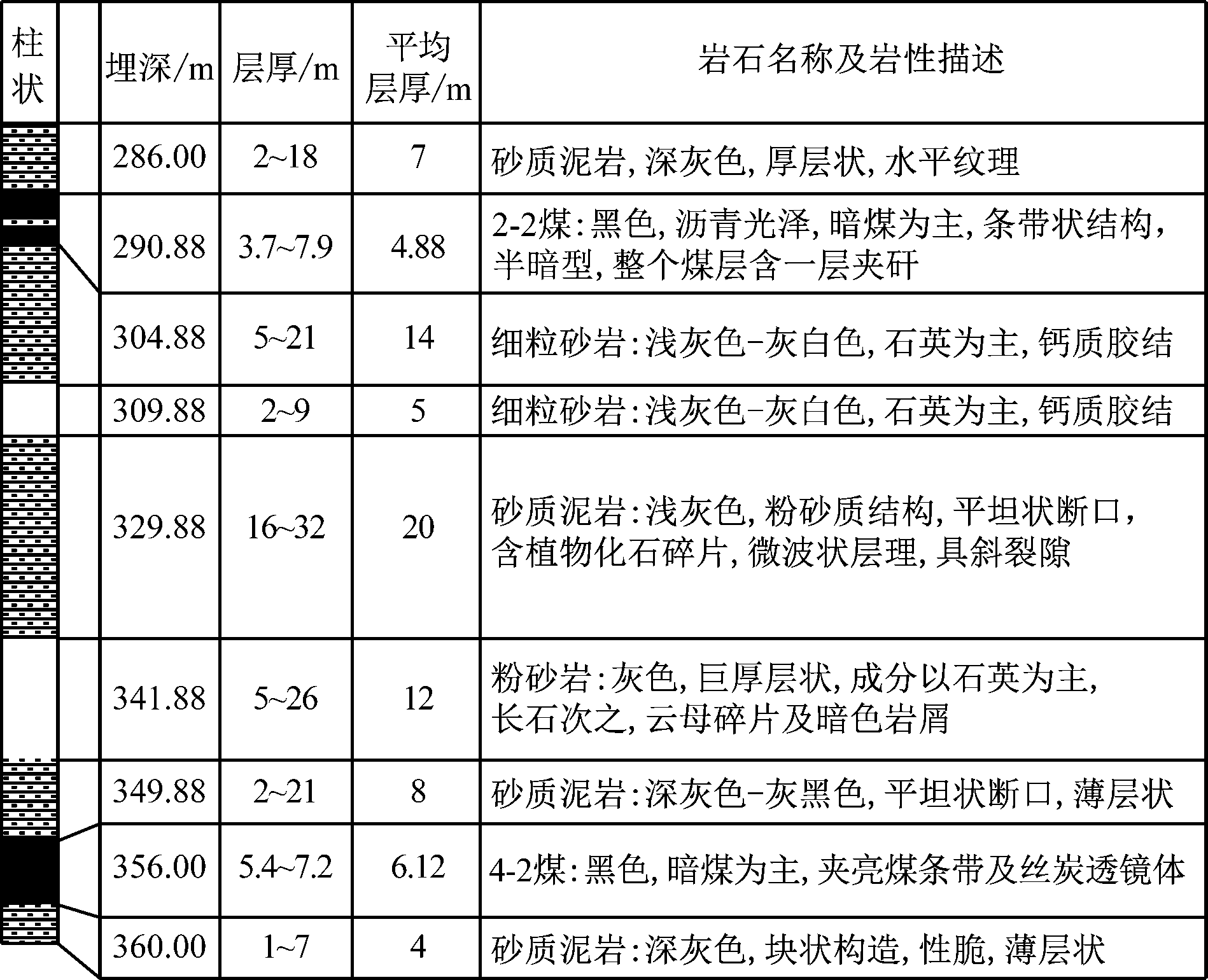

布尔台煤矿42202综放工作面布置在4-2煤二盘区内,工作面宽度为320 m,推进长度为4 485.2 m,煤层厚度为5.38~7.18 m,平均厚度为6.12 m,采高为3.7 m,放煤高度为2.2 m,采放比为1∶0.6,煤层赋存稳定。上覆松散层厚度为0~23 m,与2-2煤层间距为60~87 m,工作面埋深为330~400 m。4-2煤层基本顶以粉砂岩为主,直接顶和底板以砂质泥岩为主,钻孔岩性柱状图如图1所示。工作面使用147架ZFY18000/25/39D双柱掩护式放顶煤液压支架。

2 矿压规律分析

为详细掌握布尔台煤矿浅埋深综放工作面的覆岩垮落与矿压规律,需对其进行现场矿压实测,矿压实测方案主要包括工作面矿压观测和现场微震监测。辅助人工记录煤壁片帮、顶板漏矸、支架立柱下沉、安全阀开启程度等现象。在工作面147架液压支架上每隔5架布置一个测点,即将测点布置在5号,10号,…,145号支架上,共布置29个测点。以实际推进距离进行矿压记录。利用Excel和Surfer软件将数据制成工作阻力三维曲面图,能够直观地显示出矿压与工作面推进的关系。

图1 钻孔岩性柱状图(部分)

Fig.1 Borehole lithology histogram(part)

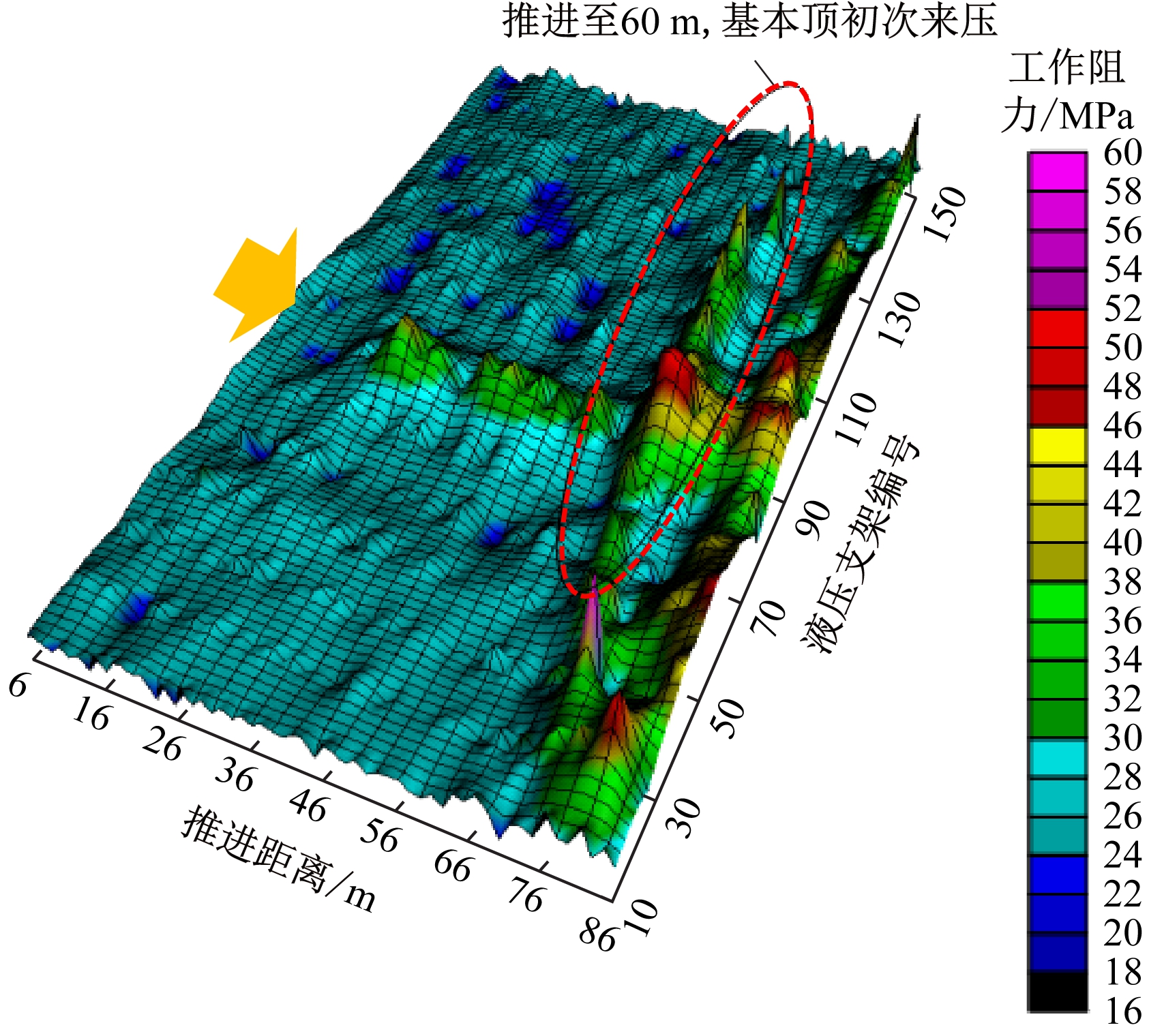

2.1 初次来压

工作面推采至60 m时(不含开切眼9.8 m),基本顶初次来压,来压时支架工作阻力达58.8 MPa,如图2所示。来压期间,工作面出现多次顶板垮落,顶板无淋水,立柱下缩量为20~50 mm,煤壁片帮为500~700 mm,来压持续距离约为6 m。基本顶初次来压时工作面中部压力大、两侧压力小,初次来压时未发现地表裂隙及下沉,但工作面推进至78.3 m时,开切眼附近对应的地表发生明显的裂缝和轻微沉陷,裂缝宽度为10~200 mm不等,靠近机头方向裂隙较深、较宽,下沉高度为100~200 mm。

图2 初次来压时的三维曲面

Fig.2 Three-dimensional surface for the first weighting

2.2 周期来压

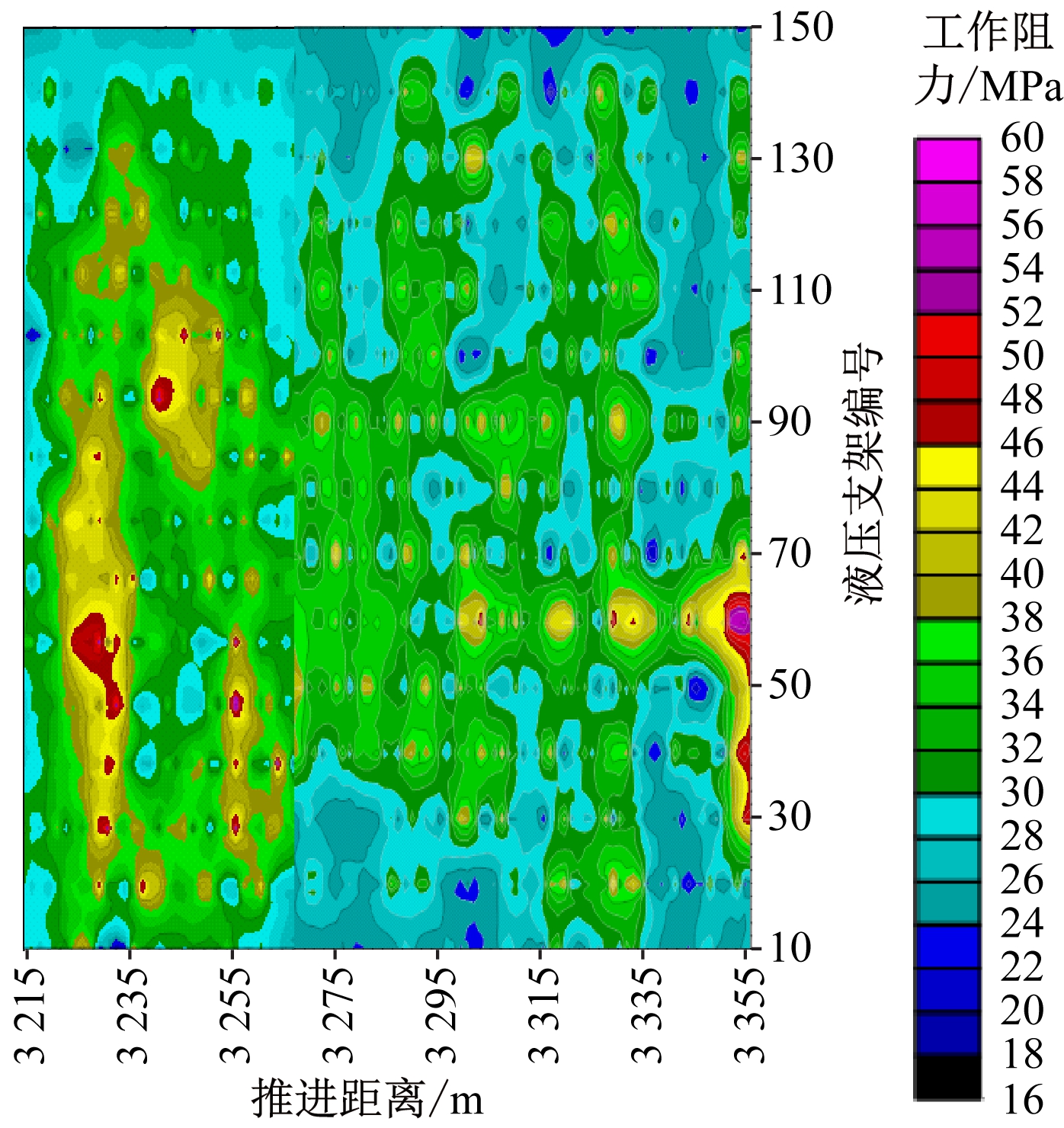

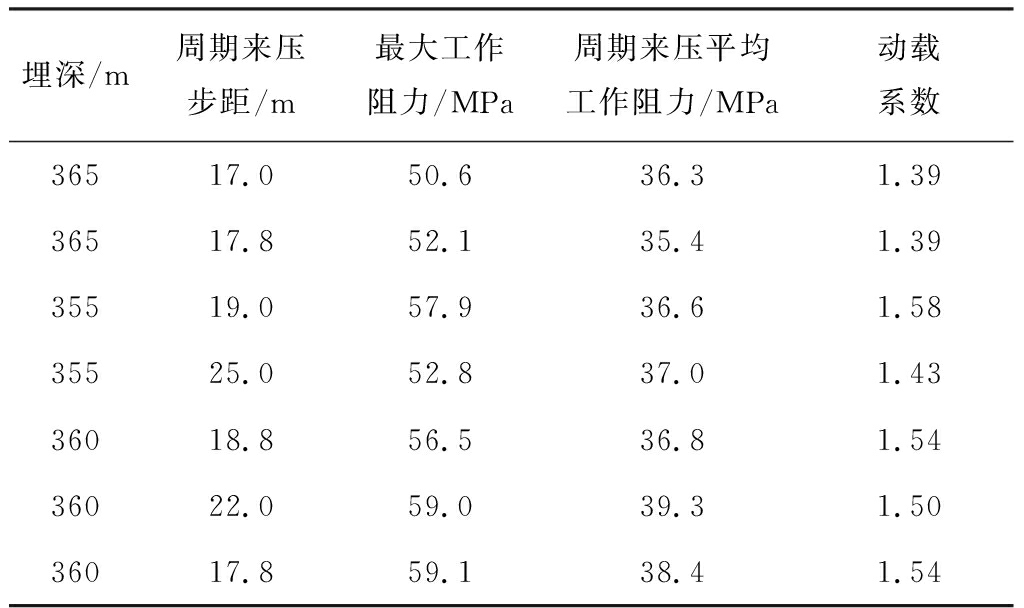

分析工作面推进至936~1 000 m的支架工作阻力数据得出:平均周期来压步距为21 m,周期来压持续距离为5~6 m;非来压时平均支架工作阻力为27.6 MPa,来压期间支架工作阻力为35.0~59.1 MPa,平均为42.7 MPa。平均动载系数为1.55。结合10月4—31日工作面推进至3 215~3 355 m范围内的来压统计,周期来压时的剖面图如图3所示,工作阻力见表1。从图3和表1可得出:42202工作面的平均周期来压步距为22 m,来压动载系数最大为1.58,平均动载系数约为1.45。周期来压时片帮深度达1 100 mm,立柱下缩量为50~80 mm,表明工作面来压时矿压显现较为剧烈。

图3 周期来压时的剖面图

Fig.3 Cross-sectional view during periodic weighting

表1 周期来压时的支架工作阻力分析

Table 1 Analysis of support working resistance during periodic weighting

埋深/m周期来压步距/m最大工作阻力/MPa周期来压平均工作阻力/MPa动载系数36517.050.636.31.3936517.852.135.41.3935519.057.936.61.5835525.052.837.01.4336018.856.536.81.5436022.059.039.31.5036017.859.138.41.54

2.3 微震监测

为了详细分析工作面周期来压规律,在42202工作面辅运巷和运输巷配备了2台微震监测分站,用于12个测点的监测,一台监测1号—6号测点,另一台监测7号—12号测点,测点布置位置如图4所示。微震监测分站随时跟踪和完成后续的系统调试工作,对采集数据进行分析,并形成完整报告。

图4 微震测点布置

Fig.4 Layout of micro-seismic monitoring points

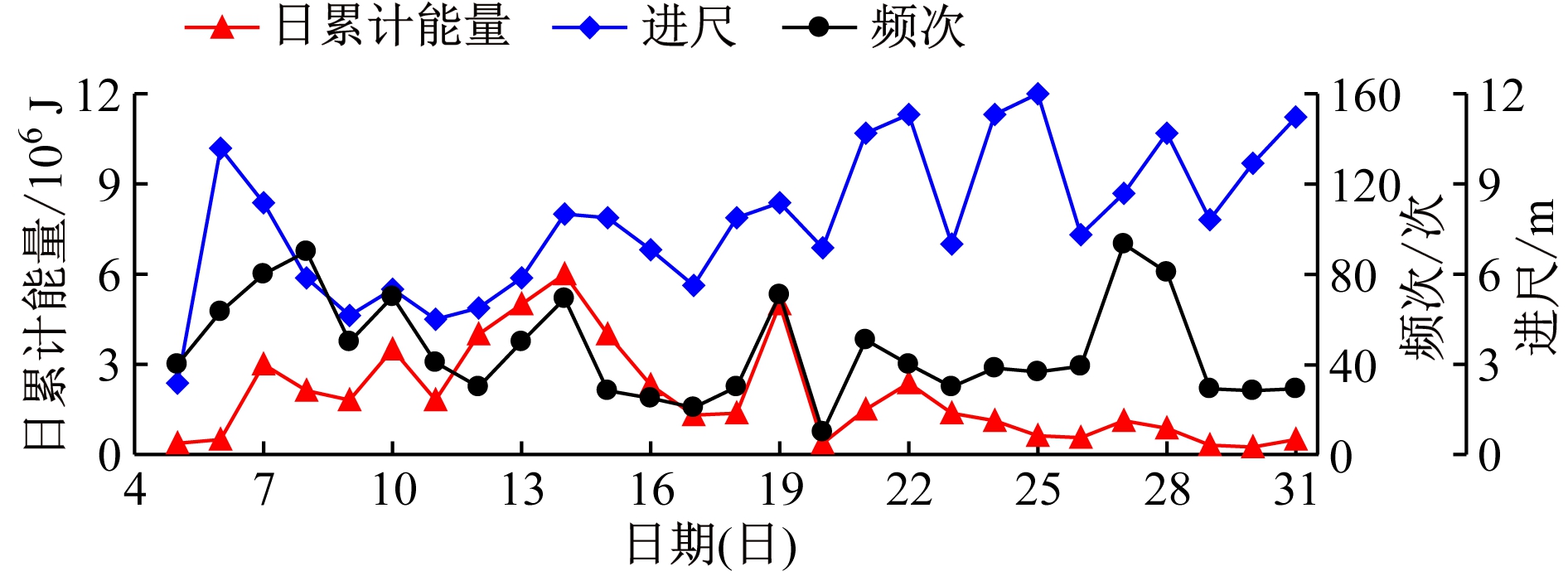

对微震监测系统收集到的事件进行统计、定位,10月4—31日微震系统共收集到事件1 272个,事件累计能量为51.3×106 J,每日回采进尺、事件频次、日累计能量如图5所示。从图5可看出:42202工作面10月份日平均进尺为8 m,日平均能量为1.9×106 J,日平均频次为47次;微震事件日累计能量与日频次变化趋势基本相同。

图5 回采进尺、日累积能量与频次分布

Fig.5 Mining footage, daily accumulated energy and frequency distribution

42202工作面10月份微震事件平面分布如图6所示。从图6可以看出,微震事件主要分布在42202工作面超前位置及辅运巷。由图6(a)可知,微震事件主要集中在辅运巷,集中区域为1号、2号区域。由图6(b)可知,在42202工作面运输巷、辅运巷各出现一处能量密度最大区域,即云图中红色区域,分别对应图6(a)中3号、1号区域,说明这2处区域的微震事件集中且能量最大。辅运巷2号区域能量密度也较大,说明回采使得应力向采空区一侧煤柱集中,导致微震事件增多且能量较大。10月31日工作面出现强矿压显现,40 号—65号支架移架困难,强矿压显现位置距运输巷80~120 m。

3 采场强矿压机理

上覆岩层结构破断及其运动规律时刻影响着采场矿压显现[16-17],根据现有研究成果,综放工作面的顶煤及上方易垮落的直接顶容易形成悬臂梁或倒悬臂梁结构作用在支架上,视为支架静态载荷,覆岩中厚度较大的基本顶可形成砌体梁结构[18-20],砌体梁结构的回转和失稳会形成动态载荷传递到支架,因此,支架载荷主要由失稳动态载荷和静态载荷构成。动态载荷的强弱决定工作面矿压显现的强弱。

(a) 微震事件平面分布

(b) 微震事件能量密度云图

图6 10月份微震事件的分析结果

Fig.6 Analysis results of micro-seismic events in October

本文的研究对象是浅埋深综放工作面,研究区埋深为330~400 m,距上覆采空区的间隔距离为60~87 m,根据图1详细的钻孔岩性柱状图表述,结合关键层理论,计算得出两层煤之间的间隔岩层中,平均厚度分别为12,20,14 m的粉砂岩、砂质泥岩及细粒砂岩,三者均是亚关键层。根据关键层层位和覆岩破断形成结构的高低,分为低位关键层和高位关键层。结合已有的研究成果,随着4-2煤层工作面的不断回采,覆岩出现周期破断,随采随垮的基本顶和下位关键层在破断过程产生的载荷向下传递至下位关键层和直接顶,形成组合悬臂梁结构破断。由于岩石的碎胀性,当组合悬臂梁的岩层破断后,对采空区进行了充填,随着岩层自下而上的垮落,当开采空间不断增大,高位关键层形成了高位砌体梁结构,它一旦破断,会引起覆岩大范围、大角度的回转,甚至大面积的垮塌,最终造成工作面矿压强烈、支架工作阻力瞬间增大等现象。高位砌体梁结构是控制间隔岩层与上煤层已垮落采空区岩层结构稳定性的关键。

现场实测的矿压显现规律表明,工作面出现了大周期来压现象,矿压显现剧烈,持续时间长,跨距大,垮落高度影响到了高位关键层的破断失稳。高位关键层破断产生的载荷传递到低位关键层,将形成高位关键层和低位关键层的复合破断,不同步的复合破断使工作面产生大小周期及强矿压来压现象。高位关键层形成的砌体梁结构与低位关键层形成的悬臂梁结构发生联动失稳效应,共同造成42202工作面强矿压显现。

4 坚硬顶板分段水压致裂控制技术

4.1 水压致裂技术实施

针对42202综放工作面易发生强矿压显现问题,采取了水压致裂技术,压裂目标层位为4-2煤层基本顶砂岩,共布置2个钻场,累计6个钻孔,压裂钻孔布置如图7所示。图7中红色线代表钻孔,单孔长度为318~497 m,累计长度为2 609 m。

图7 压裂钻孔布置

Fig.7 Fracture drillholes layout

4.2 工作面矿压显现控制效果

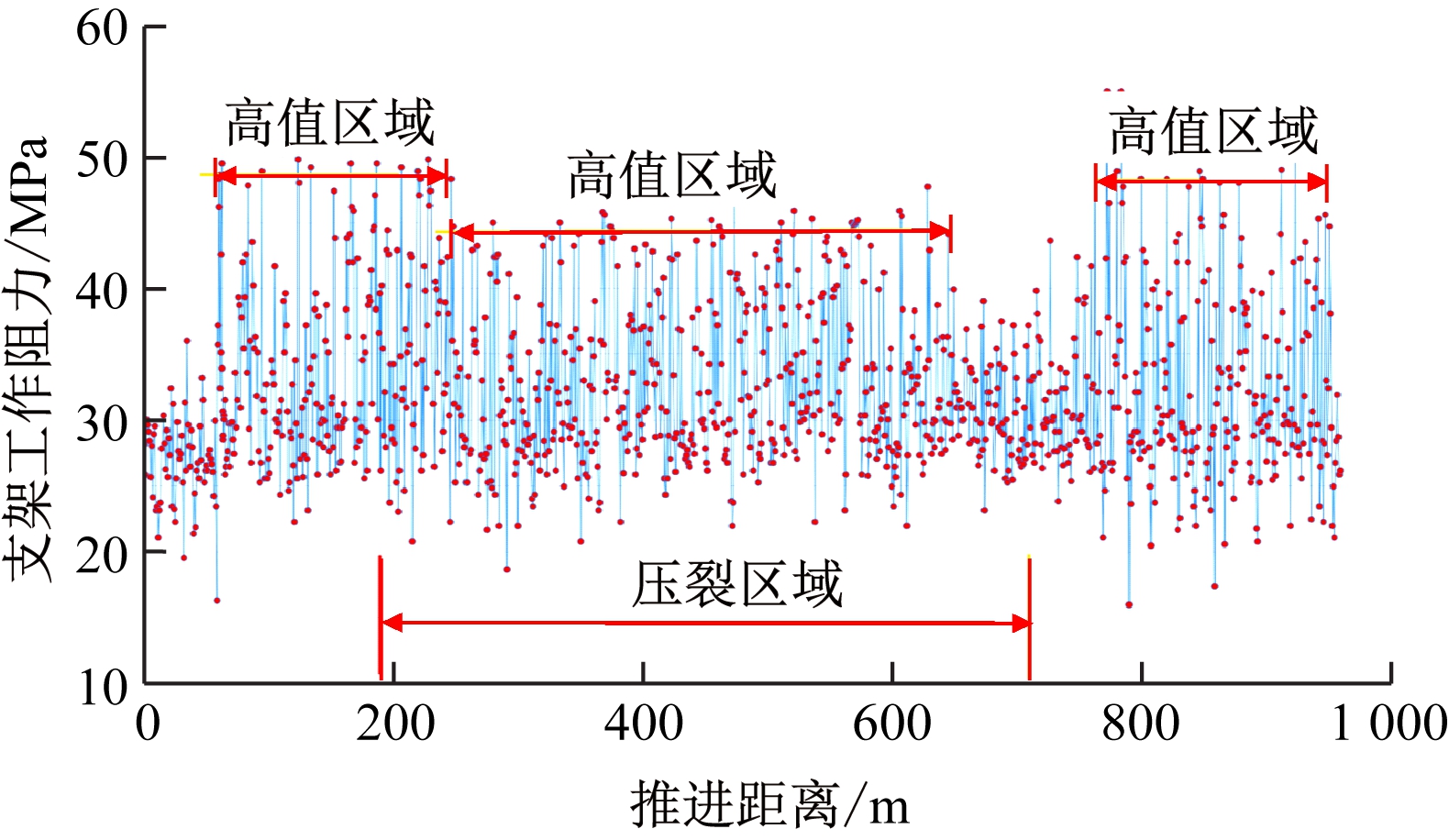

通过支架工作阻力统计分析,得出进入压裂段前(67~182 m),周期来压最高为59.1 MPa,平均为34.4 MPa,周期来压步距为20~26 m,来压范围广。进入压裂段后(182~716 m),周期来压最高为50.1 MPa,平均为31.1 MPa,周期来压步距为19~25 m,来压范围整体明显减小。离开压裂段后(716~960 m),周期来压最高为59.7 MPa,平均为35.2 MPa,周期来压步距为20~26 m,来压范围广。水压致裂前后的矿压规律统计分析见表2,水压致裂后工作面来压时的支架阻力和动载系数都减小了,实现了顶板弱化。

为清晰展现工作面支架阻力变化情况,选取工作面的90号支架工作阻力变化曲线,结合表2分析水压致裂前后的支架工作阻力分布,如图8所示。分析可得:在压裂区域(182~716 m)进行水压致裂后,与未压裂区域(67~182 m、716~960 m)的支架工作阻力对比,压裂区域的90号支架零星位置超过45.0 MPa的来压,工作面整体压力分布均匀,来压强度降低,一般为26.0~38.0 MPa,压裂效果较好。

表2 水压致裂前后的矿压规律统计分析

Table 2 Statistical analysis of mine pressure law before and after hydraulic fracturing

压裂状况来压步距/m支架范围/架支架循环末阻力/MPa来压前来压时动载系数压裂前2140—11029.142.21.452620—8031.142.91.382550—10028.541.71.462330—12028.842.11.462450—11029.442.51.452660—13028.140.61.442020—15529.940.51.352225—11030.242.31.402375—12530.042.61.422415—11029.742.91.44压裂后1930—10027.338.51.412225—9027.737.51.352520—11028.637.71.322435—9029.539.01.322115—13029.139.51.362270—12028.839.81.382215—10030.440.61.342470—12028.140.51.44

图8 水压致裂前后的支架工作阻力分布

Fig.8 Working resistance distribution of supports before and after hydraulic fracturing

从42202工作面辅运巷距开切眼400 m的位置开始,每隔50 m正帮安装一组围岩应力监测设备(每个监测点布置2个监测设备,1个深孔基点(孔深为15 m),1个浅孔基点(孔深为9 m)。本次分析主要选择压裂区域(182~716 m)及未压裂区域内(716~960 m)的应力值作为研究对象,将各监测点的最大应力值生成折线图,如图9所示。

由图9可看出,压裂区域的深孔应力值在3.8~5.5 MPa之间,浅孔应力值在4.0~5.3 MPa之间;未压裂区域内的深孔应力值在5.0~6.5 MPa之间,浅孔应力值在4.5~7.8 MPa之间。采取水压致裂方法后,深孔最大应力降低了15%,浅孔最大应力降低了32%,表明水压致裂对顶板弱化和减弱巷道围岩应力有较显著作用。

图9 42202工作面辅运正帮围岩应力

Fig.9 Surrounding rock of auxiliary roadway gateway in 42202 working face

5 结论

(1) 结合液压支架矿压观测与微震监测数据实测分析得出,42202工作面的初次来压步距为60 m(不含开切眼),周期来压步距为18~26 m,平均周期来压步距为22 m;来压时支架工作阻力为59.1 MPa,立柱下缩量为50~80 mm,来压动载系数高达1.58,煤壁片帮严重,工作面表现出强矿压特征。强矿压显现的微震事件主要集中在工作面超前位置及辅运巷附近,日累计能量与日频次变化趋势基本相同。

(2) 浅埋深综放工作面强矿压显现的主要原因是采场覆岩高位关键层形成的砌体梁结构与低位关键层形成的悬臂梁结构发生联动失稳效应。

(3) 针对强矿压显现问题,提出了水压致裂的顶板弱化措施,采用水压致裂法进行顶板弱化后,支架工作阻力最大值由59.1 MPa下降到50.1 MPa,降低了约15%,深孔最大应力降低了15%,浅孔最大应力降低了32%,有效地降低了强矿压的危险性,实现了顶板弱化目的,取得了良好的卸压效果,保证了工作面安全高效生产。

[1] 任艳芳,宁宇,齐庆新.浅埋深长壁工作面覆岩破断特征相似模拟[J].煤炭学报,2013,38(1): 61-66.

REN Yanfang, NING Yu, QI Qingxin. Physical analogous simulation on the characteristics of overburden breakage at shallow longwall coalface[J]. Journal of China Coal Society, 2013, 38(1):61-66.

[2] 王军.浅埋深煤层煤矿循环经济发展初探[J].煤炭经济研究,2012,32(2):29-31.

WANG Jun. Discussion on circulated economic development of coal mine with shallow coal seam[J]. Coal Economic Research,2012,32(2):29-31.

[3] 周海丰.综采工作面过上覆集中煤柱压架机理分析[J].煤炭科学技术,2014,42(7):120-123.

ZHOU Haifeng. Analysis on hydraulic support crushed mechanism when fully-mechanized coal mining face passed through concentrated coal pillar area in above seam[J]. Coal Science and Technology, 2014,42(7):120-123.

[4] 李政,康天合,黄志明,等.浅埋综放工作面矿压特征及支护强度实测研究[J].煤炭科学技术, 2015,43(5):42-45.

LI Zheng, KANG Tianhe, HUANG Zhiming, et al. Study on strata pressure features and support strength site measurement of fully-mechanized top coal caving mining face with shallow mining depth[J]. Coal Science and Technology, 2015,43 (5):42-45.

[5] 高登云,高登彦.大柳塔煤矿薄基岩浅埋煤层工作面矿压规律研究[J].煤炭科学技术,2011,39 (12):20-22.

GAO Dengyun, GAO Dengyan. Study on mine strata pressure law of coal mining face in shallow depth seam under thin base rock in Daliuta Mine[J]. Coal Science and Technology, 2011,39 (12):20-22.

[6] 薛东杰,周宏伟,任伟光,等. 浅埋深薄基岩煤层组开采采动裂隙演化及台阶式切落形成机制[J].煤炭学报,2015,40(8):1746-1752.

XUE Dongjie, ZHOU Hongwei, REN Weiguang,et al. Stepped shearing-induced failure mechanism and cracks propagation of overlying thin bedrocks in shallow deep coal seams mining[J]. Journal of China Coal Society, 2015,40(8):1746-1752.

[7] 任艳芳,李正杰.浅埋深长壁采场顶板切落破坏的时序特征实验[J].煤炭学报,2019,44(增刊2):399-409.

REN Yanfang, LI Zhengjie. Experimental study on time series character of roof cutting in shallow working face[J]. Journal of China Coal Society, 2019,44(S2):399-409.

[8] 刘全明,于雷.浅埋深综放采场覆岩结构对矿压显现规律的影响[J].煤炭科学技术,2017,45(3):20-25.

LIU Quanming, YU Lei. Mine strata behavior law affected by overburden strata structure above fully-mechanized top coal caving mining face in shallow depth seam[J]. Coal Science and Technology, 2017,45(3):20-25.

[9] 尹希文,朱拴成,安泽,等.浅埋深综放工作面矿压规律及支架工作阻力确定[J].煤炭科学技术,2013,41(5):50-54.

YIN Xiwen, ZHU Shuancheng, AN Ze, et al. Mine strata pressure law of fully mechanized top coal caving mining face in shallow depth and determination of working resistance for powered support[J]. Coal Science and Technology, 2013,41(5):50-54.

[10] 尹希文,常运飞.浅埋煤层综放工作面覆岩破坏规律研究[J].煤炭科学技术,2013,41(增刊2):22-25.

YIN Xiwen, CHANG Yunfei. Research on law of overburden failure in shallow seam fully mechanized caving coal face[J]. Coal Science and Technology, 2013,41(S2):22-25.

[11] 彭帅,魏英楠,常坤林.浅埋深双关键层结构采场矿压规律研究[J].中国煤炭,2017,43(2):68-72.

PENG Shuai,WEI Yingnan,CHANG Kunlin. Research on the law of underground pressure of shallow working face with double key strata structure[J].China Coal, 2017,43(2):68-72.

[12] 蓝航,杜涛涛,彭永伟,等.浅埋深回采工作面冲击地压发生机理及防治[J].煤炭学报,2012,37(10):1618-1623.

LAN Hang, DU Taotao, PENG Yongwei, et al. Rock-burst mechanism and prevention in working face of shallow buried coal-seam [J].Journal of China Coal Society, 2012,37(10):1618-1623.

[13] 李建伟,刘长友,赵杰,等. 沟谷区域浅埋煤层采动矿压发生机理及控制研究[J].煤炭科学技术, 2018,46(9):104-110.

LI Jianwei, LIU Changyou, ZHAO Jie, et al. Study on occurrence mechanism and control technology of mining-induced strata pressure in shallow depth coal seams of valley region[J]. Coal Science and Technology,2018,46(9):104-110.

[14] 肖剑儒,李少刚,张彬,等.浅埋深煤层房采区下综采工作面动压控制技术[J].煤炭科学技术,2014,42(10):20-23.

XIAO Jianru, LI Shaogang, ZHANG Bin, et al. Control technology of dynamic mine strata pressure of fully-mechanized coal mining face under gob left by room and pillar mining of shallow depth seam[J]. Coal Science and Technology, 2014,42(10):20-23.

[15] 李瑞群,陈苏社.浅埋深7 m大采高综采工作面顶板灾害防治技术研究[J].煤炭工程,2017,49(增刊2): 9-13.

LI Ruiqun, CHEN Sushe. Research on roof disaster prevention technology of shallow buried 7 m high-cutting fully mechanized working face[J]. Coal Engineering, 2017,49(S2):9-13.

[16] 于雷,闫少宏,刘全明.特厚煤层综放开采支架工作阻力的确定[J].煤炭学报,2012,37(5):737-742.

YU Lei, YAN Shaohong, LIU Quanming. Determination of support working resistance of top coal caving in extra thick coal seam[J].Journal of China Coal Society, 2012,37(5):737-742.

[17] 樊克松.特厚煤层综放开采矿压显现与地表变形时空关系研究[D].北京:煤炭科学研究总院,2019.

FAN Kesong. Study on space-time relationship between strata behaviors and surface deformation of fully mechanized top coal caving in extra thickness seam[D]. Beijing:China Coal Research Institute, 2019.

[18] 孔令海,姜福兴,王存文.特厚煤层综放采场支架合理工作阻力研究[J].岩石力学与工程学报, 2010,29(11):2312-2318.

KONG Linghai, JIANG Fuxing, WANG Cunwen. Study of reasonable working resistance of support in fully-mechanized sublevel caving face in extra-thick coal seam[J]. Chinese Journal of Rock Mechanics and Engineering, 2010,29(11): 2312-2318.

[19] 钱鸣高,石平五,许家林. 矿山压力与岩层控制[M].徐州:中国矿业大学出版社,2010.

QIAN Minggao, SHI Pingwu, XU Jialin. Rock pressure and ground control[M]. Xuzhou: China University of Mining and Technology Press, 2010.

[20] 李化敏,蒋东杰,李东印.特厚煤层大采高综放工作面矿压及顶板破断特征[J].煤炭学报,2014,39(10):1956-1960.

LI Huamin, JIANG Dongjie, LI Dongyin. Analysis of ground pressure and roof movement in fully-mechanized top coal caving with large mining height in ultra-thick seam[J]. Journal of China Coal Society, 2014,39(10):1956-1960.