0 引言

巷道掘进是煤炭开采过程中重要的生产环节,其生产效率高低对煤矿高效生产具有重要影响。20世纪70—80年代,我国进行了大规模综掘装备引进,推动了巷道掘进由人工采煤、炮采、普采到综掘的技术革命,成为我国煤炭工业发展史上具有里程碑意义的事件。然而,综掘工作面存在高粉尘、高湿度和高噪声等职业危害,同时冒顶片帮、冲击地压、煤与瓦斯突出、底板突水等事故风险时刻威胁矿工的生命安全。将智能化开采技术应用到综掘工作面中,对于提升综掘质效有非常重要的作用。

综掘工作面智能化技术目前还处于起步发展阶段[1]。张科学[2]基于现场调研、统计分析,确定了综掘工作面智能化无人开采技术分2个阶段,即可视远程干预型智能化无人开采和自适应型智能化无人开采。随着信息技术尤其是光电技术的发展,将其应用于综掘设备智能化感知与控制[3],有助于实现设备与生产工艺的远程控制。

综掘机智能化是智能化综掘工作面的核心技术。综掘机定位控制、煤岩智能识别、巷道断面智能截割成形控制等是目前的重点研究方向。王岩杰[4]结合遗传算法与BP神经网络,确定了基于进化神经网络的综掘机智能控制系统,提高了综掘机生产效率,简化了综掘机操作流程;朱伟等[5]针对现有以普通PLC和专用控制器为核心的煤矿掘进机控制系统存在开发成本高、维护量大、跨平台移植难等问题,设计了一种基于嵌入式软PLC技术的掘进机控制系统;朱信平等[6]提出了一种基于全站仪的掘进机机身位姿参数测量方法,为实现掘进机自动定向掘进奠定了基础;符世琛等[7]提出了一种基于超宽带测距技术的掘进机位姿检测系统;毛清华等[8]、张旭辉等[9-10]针对现有掘进机视频监控和遥测遥控等方式存在图像不清晰、无法真实反映掘进机位姿和工况等问题,分别提出了融合多传感器信息的煤矿悬臂式掘进机空间位姿监测系统、掘进机器人虚拟仿真与远程控制系统,提高了掘进机在巷道中的定位和自动掘进能力;曲广财等[11]采用PLC实现了井下巷道掘进过程中的断面自动成形及截割自动化控制。在综掘工作面通信、多工序联动控制方面,宗伟林等[12]提出了一种基于电力载波的煤矿井下综掘工作面监测系统,减少了因通信链路故障导致通信中断的问题;淮南矿业集团将智能控制理论应用到井下巷道综掘作业施工过程,将掘进机、除尘风机、输送机进行联动控制,节省了人力资源,减轻了劳动强度[13]。

目前我国综掘机自动化及综掘工艺智能化方面的研究和应用已初见成效,但在智能化感知与远程控制技术上仍有所欠缺。本文以山东唐口煤业有限公司(简称唐口煤矿)为例,综合利用综掘机自动定位控制、自动截割控制、远程自动控制、智能决策等技术,对综掘机进行自动定位和一键截割智能化改进,研发了综掘机智能远程控制系统,有效提升了综掘机智能化水平,实现了综掘工作面局部危险区域的无人化作业。

1 综掘机自动定位与截割控制

综掘机自动定位是实现自动截割的基础。目前综掘机截割无论原机操控作业还是遥控作业,均需人员干预。本文采用全站仪配合各类传感器实现综掘机定位,在此基础上进行综掘机自动截割控制设计,实现了综掘机远程一键截割。

1.1 综掘机自动定位

综掘机自动定位的关键是智能化监测监控设备。采用全自动防爆全站仪、自动测量控制系统、信号输出及远距离传输系统等,实现被测目标自动捕捉、测量数据综合计算及自动输出等。

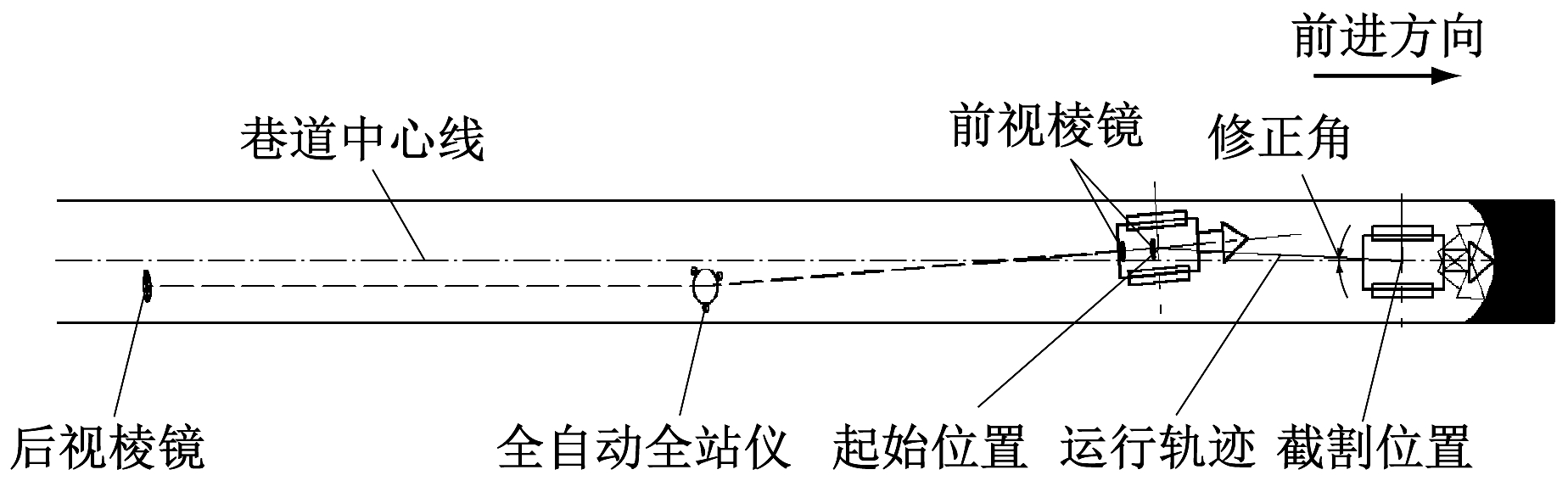

综掘机自动定位原理如图1所示。对后视棱镜和全站仪位置进行测量定位放样,将后视棱镜和全站仪作为已知固定点。全站仪对目标棱镜(前视棱镜)进行自动观测,实现对综掘机起始位置的精确定位。结合预设的截割位置,计算综掘机由起始位置运行到截割位置的轨迹。综掘机运行到截割位置后再次定位,以实现对综掘机截割位置校准。自动测量控制系统判断综掘机是否需要二次修正或调整截割头截割轨迹,以满足施工精度要求。

图1 综掘机自动定位原理

Fig.1 Automatic location principle of fully-mechanized roadheader

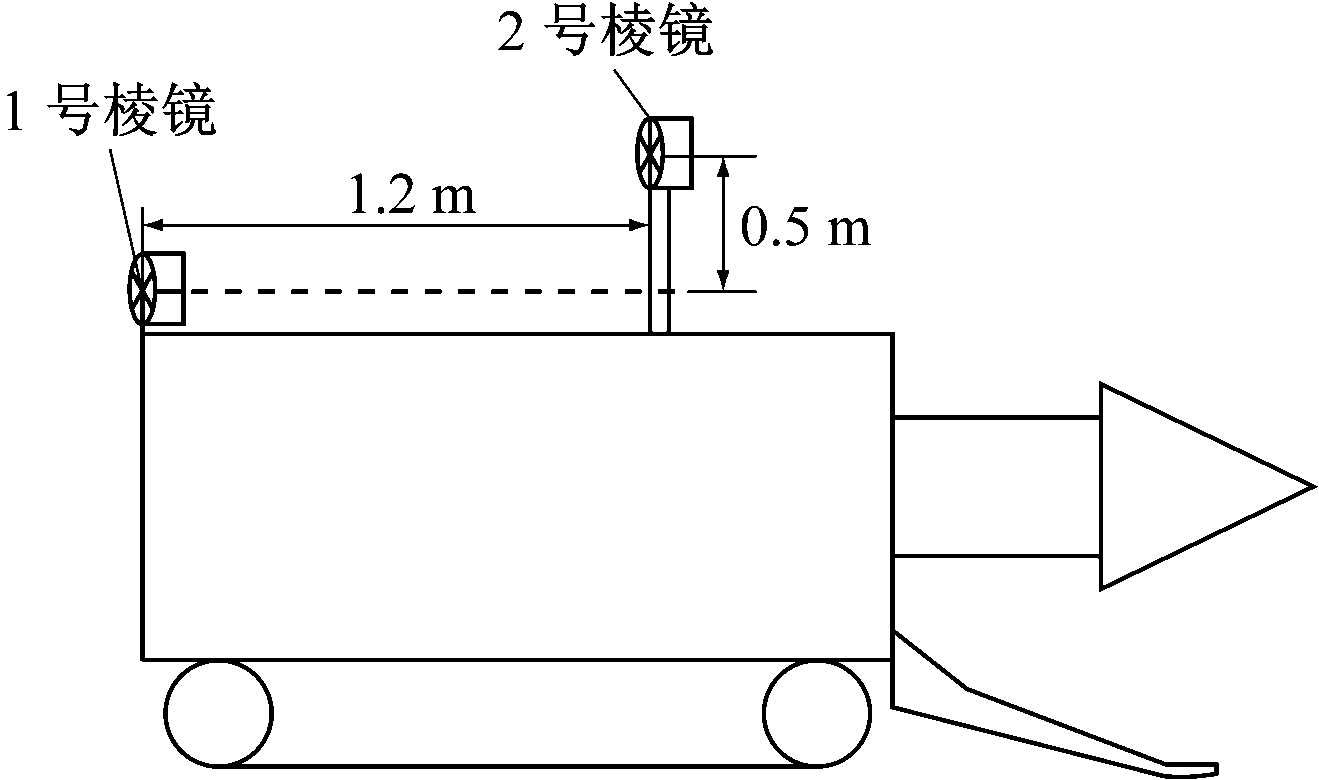

后视棱镜吊挂安装在巷道顶板上,距顶板0.3~1.5 m,可根据巷道坡度调整,以视线通视为准。全站仪安置在专用支架上,其运行环境须满足稳定、不抖动、不位移、前后视线通视条件。全站仪上方设计有防水顶棚,并设有防尘装置。后视棱镜与全站仪间距不小于30 m。2部前视棱镜串联安装在综掘机右侧,在综掘机运行时前视棱镜与全站仪视线通视不遮挡。2部前视棱镜连接线平行于综掘机中轴线,棱镜间距不小于1.2 m,2号棱镜比1号棱镜高0.5 m,如图2所示。

图2 综掘机前视棱镜安装

Fig.2 Fore-sight prism setting of fully-mechanized roadheader

1.2 综掘机自动截割控制

根据现场生产实际,采用中央处理器、超声波传感器、陀螺仪、位移传感器、倾角传感器、流量传感器、电磁阀等,对综掘机操作系统、电控系统、液压系统进行升级改造,实现了综掘机定位数据分析、截割动作自动规划、机身姿态及各部件动作适时调整等功能,并可根据现场作业条件变化设置报警阈值,超出阈值时发出报警或做停机处理。

操作系统的改造主要包括增设中央处理器、通信模块、远程控制端等;电控系统的改造包括设置断路器、控制按钮等,实现综掘机自动停送电;液压系统的改造为将液控阀改为比例电磁阀,实现对各油缸、马达等自动控制。另外,通过在综掘机机身两侧增设超声波传感器、内部设置陀螺仪、增设油缸位移传感器、在截割臂及铲板设置倾角传感器、设置主进出油管流量传感器、在行走部设置编码器等,实现截割参数实时监测。

根据综掘机截割作业流程,开发了自动控制与远程手动控制2种模式(可相互切换)。综掘机按设定路线自主定位、行走,按规划轨迹自动截割,作业过程中可根据现场作业条件变化及时调整机身姿态及各部件动作。综掘机作业过程可在远程控制平台实时显示。

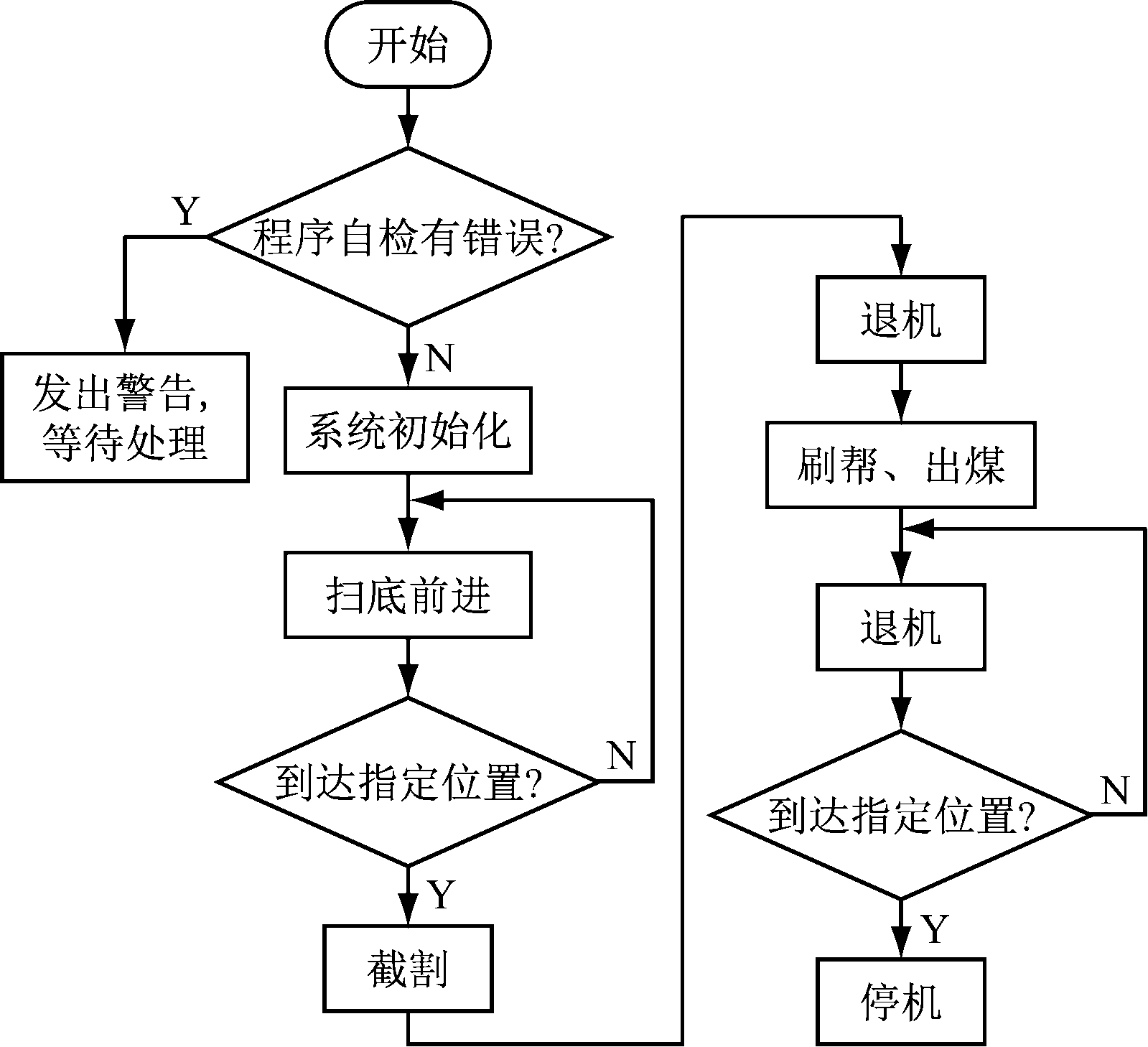

综掘机自动截割控制流程如图3所示。系统上电后进行设备程序自检,若自检有错误则发出提示或警告,无错误则启动油泵电动机,进行系统初始化,顺序启动带式输送机、第二输送机、第一输送机,若出现问题立即停止当前及上一级设备运转,待问题解决后再顺序启动。然后根据煤量及底板硬度,控制铲板抬起相应角度,启动星轮及截割电动机,执行截割臂扫底程序,根据陀螺仪指向随时调整2个行走马达供油量,保证掘进机按规定路线前进。掘进机到达指定位置后支起铲板及后支撑,确保机身稳定,启动截割电动机,执行截割程序,并根据监控反馈信息与截割行走设定轨迹,执行截割、退机、刷帮、出煤、退机程序,完成自动截割作业,该过程中需执行2次退机调整作业。之后判断综掘机是否到达指定位置,若未到达则再次执行退机程序,直至到达指定位置,执行停机程序。

图3 综掘机自动截割控制流程

Fig.3 Automatic cutting control process of fully-mechanized roadheader

唐口煤矿综掘工作面采用全自动防爆全站仪对综掘机初始位置进行定位,根据预设工作位置规划综掘机运行轨迹,且轨迹可自动修正。综掘机机身传感器可实时监测综掘机运行状态,并将监测数据反馈给中央处理器进行分析运算,进而实现综掘机自动定位与截割控制,为综掘机智能远程控制系统设计及实现奠定了基础。

2 综掘机智能远程控制系统设计

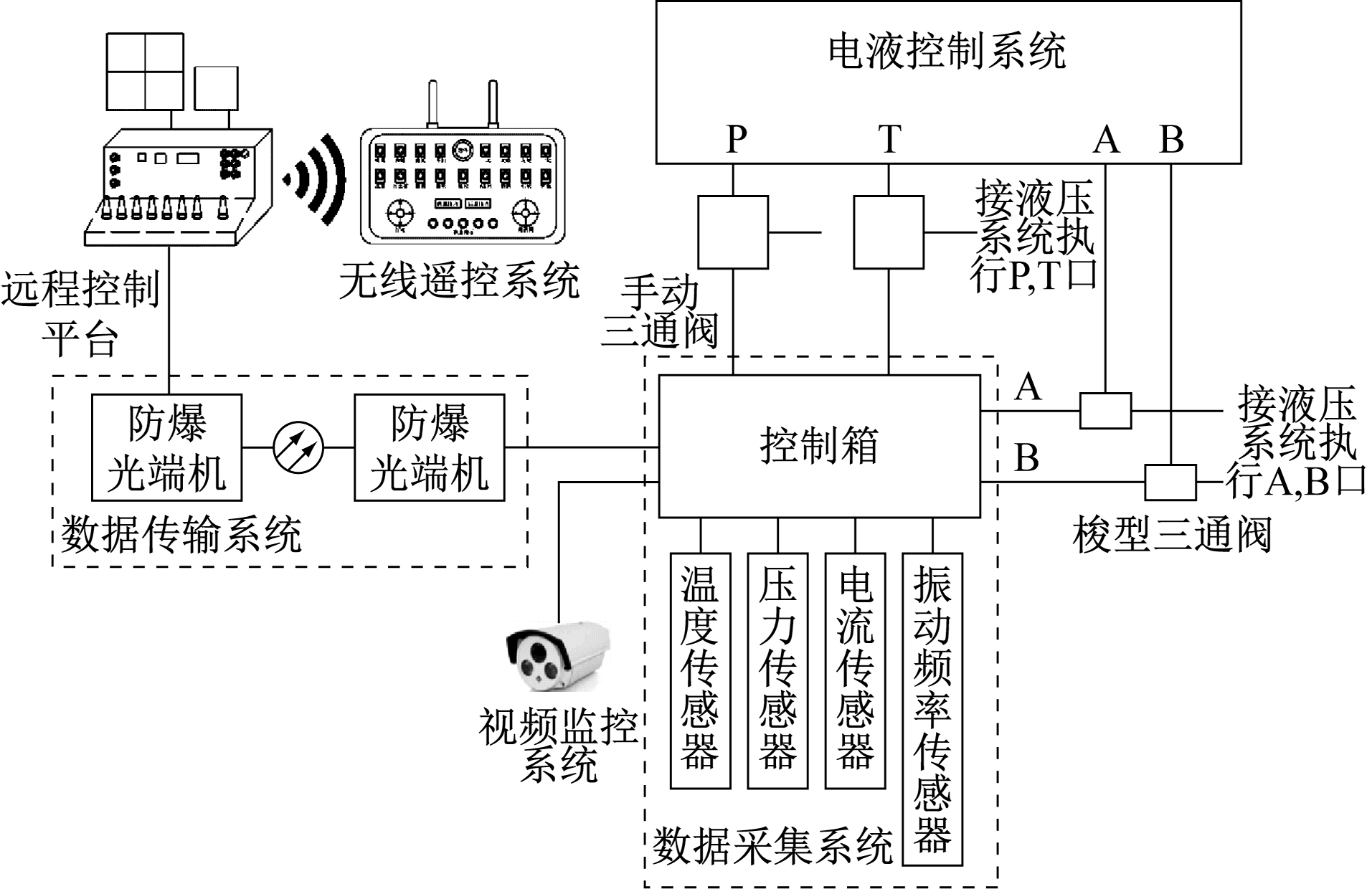

综掘机智能远程控制系统可实现远程控制综掘机自动截割,使截割期间工作人员远离综掘工作面,提高了综掘工作面安全生产水平。该系统在综掘机自动定位与截割控制基础上设计,主要由视频监控系统、电液控制系统、数据采集系统、数据传输系统、无线遥控系统和远程控制平台组成,如图4所示。系统具有综掘机本机操控、无线遥控、远程控制3种控制模式。无线遥控模式是将原有的综掘机固定作业方式改造为人机分离的灵活作业方式,司机无需在机身固定操作位上进行操作,在距综掘机一定距离范围内进行遥控操作。远程控制模式采用多种传感设备感知现场环境,实时采集并显示综掘工作面环境图像及综掘机运行状态,通过分析采集数据,远程控制综掘机移动、截割。

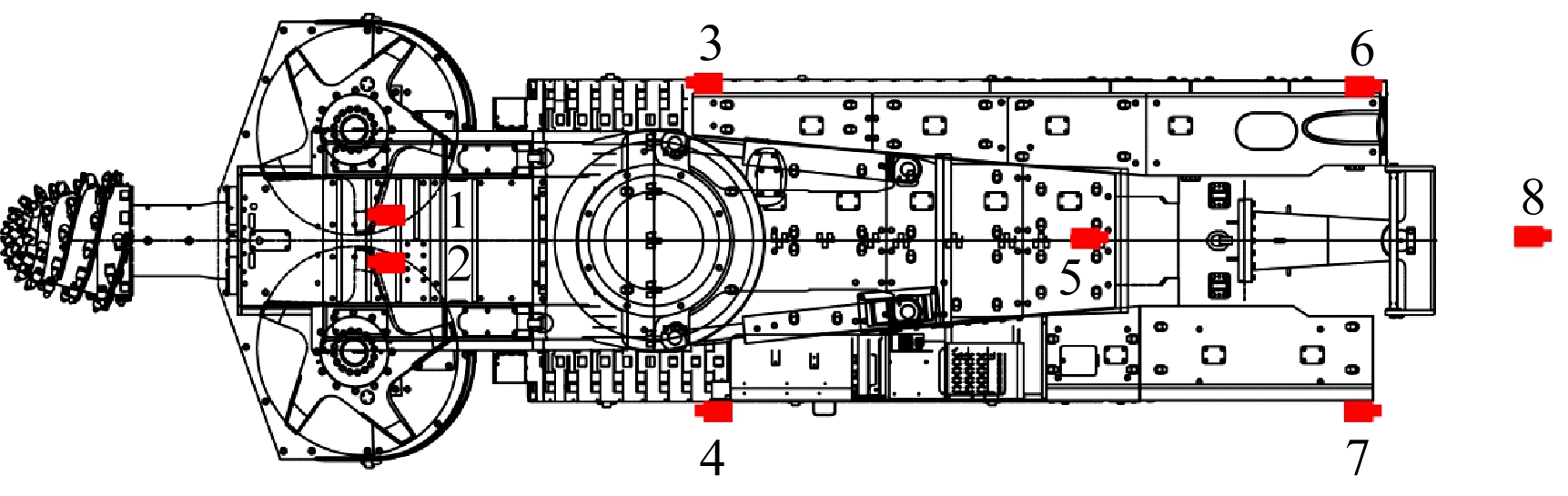

(1) 视频监控系统。为实现在远程控制平台实时查看现场工况,设置安装了多台摄像机,如图5所示。在综掘机前端设置1号和2号专业透尘摄像机,通过机器视觉算法将获取的模糊图像转换为可识别图像,可在粉尘、水雾环境下获取综掘机截割头及掘进工况图像。在综掘机机身前端两侧分别设置3号和4号高清摄像机,以全方位观测铲板及铲板上2个星轮运行状况。在综掘机机身上方设置5号高清摄像机,用于观测刮板输送机运行状况。在综掘机尾部两侧分别设置6号和7号高清摄像机,用于观测综掘机两侧状况,以便倒车时确认综掘机与巷道壁距离,以及综掘机与带式输送机之间的距离。在桥式胶带尾部设置8号高清摄像机,用于观测桥式胶带两侧状况,以便倒车时确认桥式胶带与带式输送机之间的距离。

图4 综掘机智能远程控制系统结构

Fig.4 Structure of intelligent remote control system for fully-mechanized roadheader

图5 摄像机安装位置

Fig.5 Setting location of cameras

(2) 电液控制系统。目前国内生产的综掘机大多采用手动液压控制方式实现设备操作,对实现综掘机无人化操作、自动化改造构成制约。将综掘机原有的手动液压系统升级为手动、电动两用液压系统,可实现综掘机本机操控、无线遥控、远程控制3种模式。

(3) 数据采集系统。为了实现在远程控制时实时获取综掘机工况信息,在综掘机上安装了多种数字传感器,包括压力传感器、温度传感器、电流传感器、振动频率传感器等。

(4) 数据传输系统。在远程控制模式下,作业人员远撤,操作工位远离综掘工作面,现场视频、设备运行参数、环境参数等需实时传输到远程控制平台。远程控制平台和综掘机控制箱之间通过光端机及光缆传输数据和控制信号。光缆沿综掘机主电缆方向布线,实际长度根据现场确定,最远传输距离超过10 km。系统数据传输均采用闭环控制方式双向传输。通过数据传输协议中的“握手”信号,判断指令动作执行的可靠性。发生故障时,系统自动停止执行动作并发出报警,避免发生设备损坏甚至安全事故。

(5) 无线遥控系统。无线遥控系统通过2.4 GHz频段传输信号,具有传输稳定、抗干扰能力强等特点。遥控器内置微处理器,对控制信号进行实时编解码和分析,对操作动作优先级进行排队,屏蔽错误操作动作,防止误操作。

无线遥控系统装置小巧,结构紧凑,内部采用本质安全型可充电电池供电,可维持48 h左右正常供电。

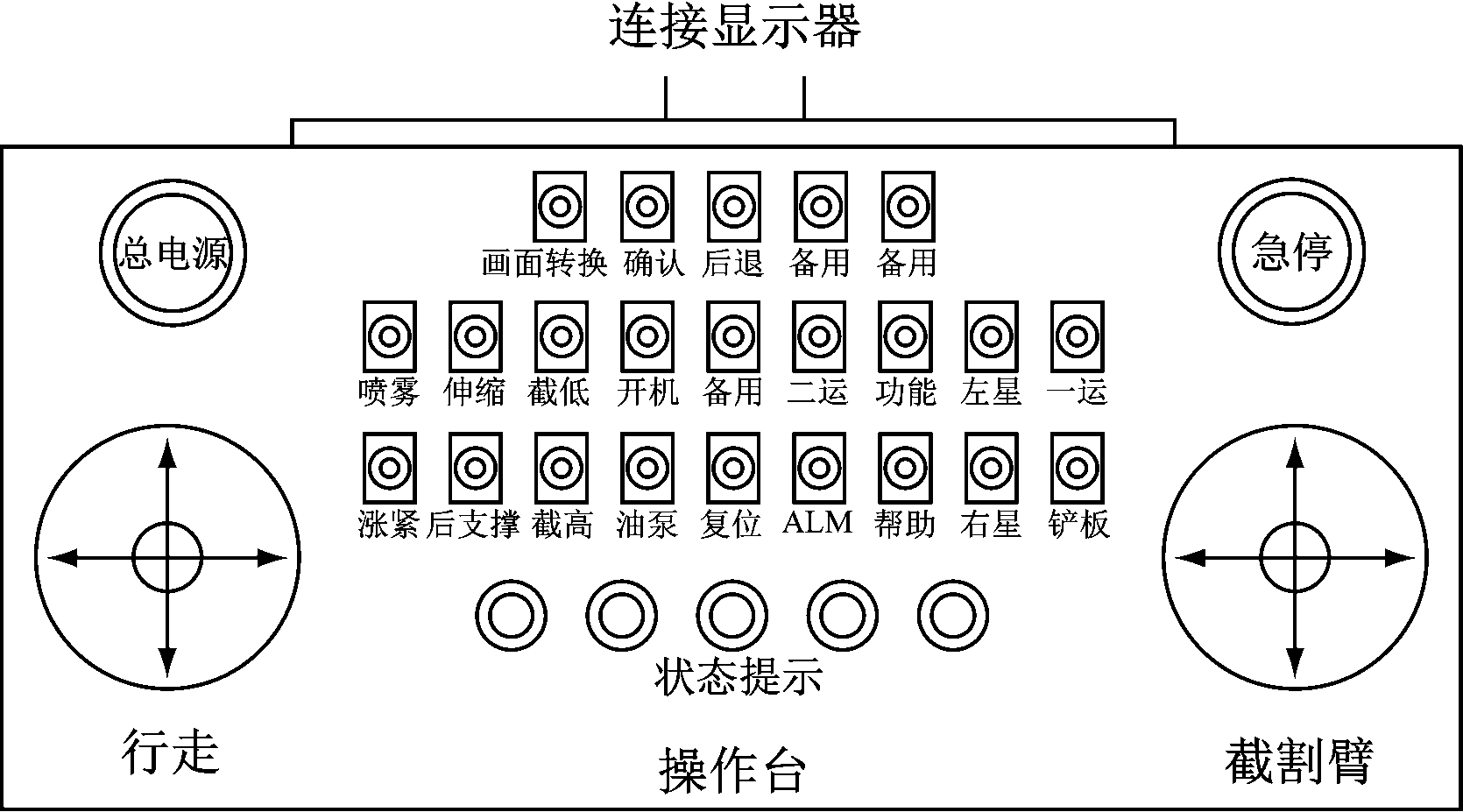

(6) 远程控制平台。该平台由操作台、显示器及图像处理软件组成,可实时显示综掘工作面环境图像及设备运行状态。为了满足操作人员习惯,远程控制平台的操作布局在综掘机原有操作布局基础上进行合理优化,如图6所示。

图6 远程控制平台操作布局

Fig.6 Operation layout of remote control platform

在操作台上设置一套与掘进机操作手柄布局一致的操纵杆,将行走部分的操控由双推杆模式优化为360°全向摇杆模式。显示器具备多画面切换功能,可显示单路、多路或全方位图像;可显示井下掘进参数曲线,通过分析参数变化,判断掘进工况是否正常。当掘进参数超出正常范围、出现较大偏差或变化幅度较大时,说明综掘机出现异常情况。提示煤矿管理或技术人员分析异常原因,为远程分析判断掘进及设备状态、问题诊断、现场管理及决策提供依据。

3 现场应用

唐口煤矿井田面积为72.2 km2,目前共有6个综掘工作面,以往通常每个班组需要3~4人操作综掘机,人均工作效率较低,且地面安全管理部门无法直接监控,安全隐患多。因此,煤矿对综掘机进行了智能化远程控制升级改造。截至2019年6月,完成了全矿井6台综掘机智能化改造,均实现了远程智能控制,取消了双人操作综掘机的作业模式,实现了截割期间人机分离。地面调度室可通过传输网络实时监控现场作业情况,在突发情况下可直接指挥处理,降低了事故损失。综掘机智能远程控制系统应用情况如图7所示。

(a) 视频监控系统

(b) 远程控制

(c) 调度监控

图7 唐口煤矿综掘机智能远程控制系统现场应用

Fig.7 Field application of intelligent remote control system for fully-mechanized roadheader in Tangkou Coal Mine

以唐口煤矿1个综掘工作面为例,实施综掘机智能远程控制系统后,截割期间综掘工作面30~50 m范围内无人作业,避免了因冲击地压、冒顶等造成人身伤害。综掘机司机在粉尘较少的机后遥控操作,有利于身心健康。每班只需1名操作人员,减少了1名综掘机辅助照明人员,达到了减员提效的目的。

4 结语

唐口煤矿综掘机智能远程控制技术的应用实现了综掘机远距离一键截割,提高了现场无人化值守程度,有效降低了综掘工作面粉尘、冲击地压等对工作人员的人身伤害风险,对提升综掘机智能化和煤矿安全生产水平具有重要意义。

由于地下工程的复杂性和不确定性,需要大量的基础数据和资料作为综掘机智能远程控制分析的数据库。目前综掘机智能远程控制系统在掘进数据分析和利用、软件功能等方面需进一步研究。此外,构建大数据平台,分析综掘工作面地质条件、外部环境等影响因素及综掘机平均工效,采用机器学习算法完善综掘机智能远程控制系统功能,也是今后的研究重点。

[1] 杨仁树.我国煤矿岩巷安全高效掘进技术现状与展望[J].煤炭科学技术,2013,41(9):18-23.

YANG Renshu.Present status and outlook on safety and high efficient heading technology of mine rock roadway in China[J].Coal Science and Technology,2013,41(9):18-23.

[2] 张科学.综掘工作面智能化开采技术研究[J].煤炭科学技术,2017,45(7):106-111.

ZHANG Kexue.Study on intelligent mining technology of fully-mechanized heading face[J].Coal Science and Technology,2017,45(7):106-111.

[3] 符如康,张长友,张豪.煤矿综采综掘设备智能感知与控制技术研究及展望[J].煤炭科学技术,2017,45(9):72-78.

FU Rukang,ZHANG Changyou,ZHANG Hao.Discovery and outlook on intelligent sensing and control technology of mine fully-mechanized mining and driving equipment[J].Coal Science and Technology,2017,45(9):72-78.

[4] 王岩杰.基于进化神经网络的煤矿综掘机智能控制系统的研究[J].山西能源学院学报,2017,30(2):56-57.

WANG Yanjie.Research on intelligent control system of coal mine fully-mechanized driving machine based on evolutionary neural networks [J].Journal of Shanxi Institute of Energy,2017,30(2):56-57.

[5] 朱伟,王虹,李首滨,等.基于嵌入式软PLC的掘进机控制系统设计[J].工矿自动化,2020,46(2):100-106.

ZHU Wei,WANG Hong,LI Shoubin,et al.Design of roadheader control system based on embedded soft PLC[J].Industry and Mine Automation,2020,46(2):100-106.

[6] 朱信平,李睿,高娟,等.基于全站仪的掘进机机身位姿参数测量方法[J].煤炭工程,2011(6):113-115.

ZHU Xinping,LI Rui,GAO Juan,et al. Position and attitude parameters measurement method of roadheader based on total station[J].Coal Engineering,2011(6):113-115.

[7] 符世琛,李一鸣,成龙,等.几何布局对掘进机位姿检测精度的影响分析[J].工矿自动化,2017,43(5):46-49.

FU Shichen,LI Yiming,CHENG Long,et al.Affection analysis of geometric layout on position and attitude detection accuracy of roadheader[J].Industry and Mine Automation,2017,43(5):46-49.

[8] 毛清华,张旭辉,马宏伟,等.多传感器信息的悬臂式掘进机空间位姿监测系统研究[J].煤炭科学技术,2018,46(12):41-47.

MAO Qinghua,ZHANG Xuhui,MA Hongwei,et al.Study on spatial position and posture monitoring system of boom-type roadheader based on multi sensor information[J].Coal Science and Technology,2018,46(12):41-47.

[9] 张旭辉,陈利,马宏伟,等.煤矿掘进机器人虚拟仿真与远程控制系统[J].工矿自动化,2016,42(12):78-83.

ZHANG Xuhui,CHEN Li,MA Hongwei,et al.Virtual simulation and remote control system for coal mine roadheader robot[J].Industry and Mine Automation,2016,42(12):78-83.

[10] 张旭辉,魏倩楠,王妙云,等.悬臂式掘进机远程虚拟操控系统研究[J/OL].煤炭科学技术:1-9[2020-09-09].http://kns.cnki.net/kcms/detail/11.2402.TD.20200210.0924.006.html.

ZHANG Xuhui,WEI Qiannan,WANG Miaoyun,et al.Research on remote virtual operation and control system of boom-type roadheader[J/OL]. Coal Science and Technology:1-9 [2020-09-09].http://kns.cnki.net/kcms/detail/11.2402.TD.20200210.0924.006.html.

[11] 曲广财,尤红涛.煤矿掘进机自动化截割煤巷控制技术探析[J].机电工程技术,2020,49(5):115-117.

QU Guangcai,YOU Hongtao.Analysis on the control technology of automatic cutting coal roadway in coal mine tunneling machine[J].Mechanical & Electrical Engineering Technology,2020,49(5):115-117.

[12] 宗伟林,毛江,高洋.基于电力载波的综掘工作面监测系统设计[J].工矿自动化,2013,39(7):82-84.

ZONG Weilin,MAO Jiang,GAO Yang.Design of monitoring system of fully mechanized excavation face based on power line carrier[J].Industry and Mine Automation,2013,39(7):82-84.

[13] 贾淼,王劲松.智能控制系统在岩巷综掘施工中的应用[J].建井技术,2014,35(增刊1):145-147.

JIA Miao,WANG Jinsong.The application of intelligent control system in the process of roadway comprehensive tunneling[J].Mine Construction Technology,2014,35(S1):145-147.