0 引言

锂离子蓄电池在使用过程中存在爆炸和自燃等风险[1]。矿用车载隔爆型锂离子蓄电池应用在爆炸性环境中,且大部分处于振动状态,振动疲劳导致的防爆失效严重威胁煤矿井下生产安全。因此,研究振动状态下矿用车载隔爆型锂离子蓄电池隔爆结构的可靠性、可持续高负荷输出及电池管理系统的稳定运行十分必要[2-3]。

目前针对矿用车载隔爆型锂离子蓄电池振动试验的方法主要为正弦振动,其参数:频率为10~55 Hz,振幅峰值为0.35 mm或最大加速度为50 m/s2,3个相互垂直方向各扫频循环5次。该试验方法主要针对锂离子蓄电池组和电源的结构强度静态、振动特性和工艺缺陷进行分析,不能反映电池组和蓄电池结构疲劳寿命,在振动状态下的性能稳定性、可靠性及蓄电池内部结构的振动响应,对激励状态下的振动特性也反映不全面[4-5]。

随机振动一般不是针对单个现象,而是大量现象的集合。这些现象似乎是杂乱的,但从总体上看仍有一定的统计规律。随机振动和正弦振动相比,具有连续的频谱,能同时在所有频率上测试试件间相互作用,相比正弦振动模拟实际振动环境更严酷、更真实、更有效[6-7]。本文采用随机振动中常用的虚拟激励法对矿用车载锂离子蓄电池进行振动响应分析。分析结果表明:随机振动试验更适用于矿用车载隔爆型锂离子蓄电池最终定型试验和型式试验[8-9]。

1 随机振动激励模型建立

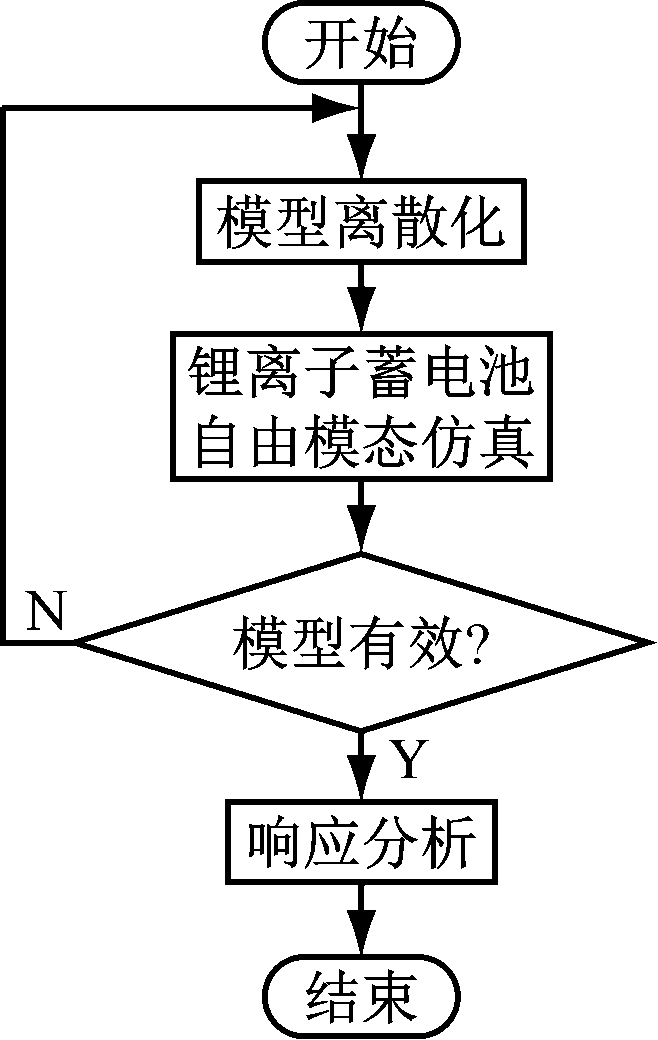

采用虚拟激励法和有限元通用软件对矿用车载隔爆型锂离子蓄电池建立动力学模型。考虑金属部件和非金属部件的刚度、接触参数差异,基于实际装配关系对壳体、内部支撑框架、电池管理系统、电池组及主要紧固弹性构件进行模态分析,保证主要部件的振型不被遗漏,分析被测样品在随机振动条件下的响应值和响应分布[10-11]。测试流程如图1所示。

图1 测试流程

Fig.1 Testing flow

随机振动是任一时间瞬时值不能预先确定的机械振动,无法用确定函数而须用概率统计方法定量描述其振动规律[12],其响应可以通过n自由度随机振动动力学方程获得。

MX+CY+GZ=f(t)

(1)

式中:M,C,G分别为电源振动系统的质量系数、阻尼系数、弹性系数;X,Y,Z分别为位移、速度和响应加速度矢量;f(t)为振动激励。

当激励为加速度φ(t)时,激励运动可描述为

MX+CY+GZ=Maφ(t)

(2)

式中a为激励加速度矢量。

对系统进行模态求解,令f(t)=0,得到自由振动方程:

MX+CY+GZ=0

(3)

2 试验方法设计

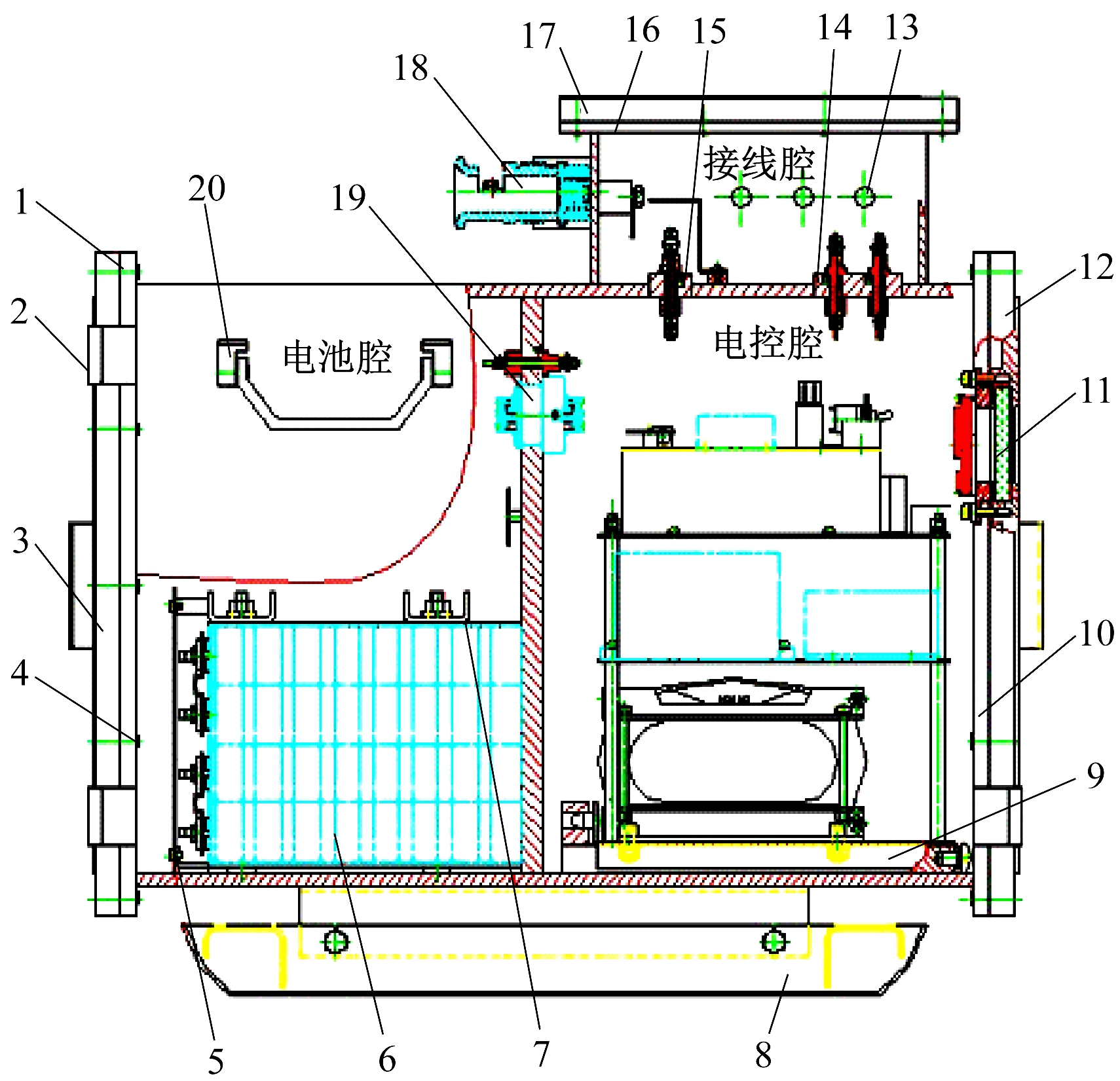

被测矿用车载隔爆型锂离子蓄电池结构如图2所示。依据应力变化和疲劳损坏特点,在金属部件和非金属部件刚度不同的视窗处、接触参数可能发生变化的导电片和电源输出端子处、影响工作稳定性的传感器和通信连接处及影响隔爆性能的壳体处[13]布置8个加速度传感器,以测试加速度响应。布置位置:1号、2号传感器布置在电池组导电片,3号传感器布置在电池紧固梁处,4号传感器布置在上盖处,5号传感器布置在视窗上,6号传感器布置在电池管理系统通信线连接端子处,7号传感器布置在电源输出端子处,8号传感器布置在内置霍尔传感器上。

1-霍尔传感器;2-铰链;3-门;4-螺栓;5-电池组导电片;6-锂离子蓄电池;7-电池紧固梁;8-底靴;9-机芯;10-前门法兰;11-视窗;12-前门;13-电源输出端子;14-贴板;15-通信线连接端子;16-上盖法兰;17-上盖;18-A1引入装置;19-穿腔端子;20-手把。

图2 矿用车载隔爆型锂离子蓄电池结构

Fig.2 Structure of mine-used vehicle-mounted explosion-proof lithium ion storage battery

参考GB/T 31467.3—2015《电动汽车车用锂离子动力蓄电池包和系统 第3部分:安全性能要求与测试方法》对被测锂离子蓄电池施加一个Y方向的单项180 Hz随机激励,并在电源80%最大负载工况下持续输出8 h,测试其关键连接部位加速度响应、接触电阻、温度和振动前后隔爆间隙的变化。

3 试验数据分析

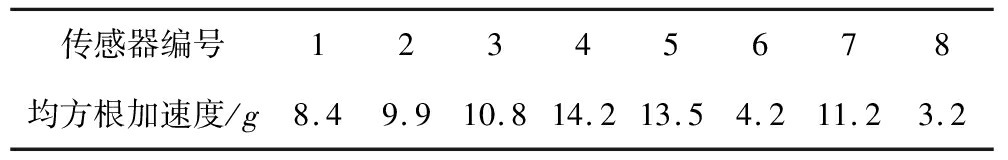

表1为关键结构触点加速度响应,其中g为重力加速度。可看出同一振动工况下不同的接触点响应差异较大,最大响应速度在上盖处,最小响应速度在霍尔传感器处。在长期振动工况下,因振动响应不一致,在振动恶劣的位置会先出现疲劳损坏,如:视窗和整个腔体振动的不一致会导致隔爆间隙发生变化,从而影响隔爆腔体的防爆性能:输出节点和导电片出现振动疲劳会导致接触电阻变大,局部温度过高,而高温环境容易导致锂离子蓄电池薄膜老化或降解,从而引起电池自燃甚至爆炸;电池管理系统通信连接处如果出现疲劳破坏会导致电池管理系统监控失效,严重影响电池组可靠性[14]。

表1 关键结构触点加速度响应(Y方向)

Table 1Y-direction acceleration response of key structure contact

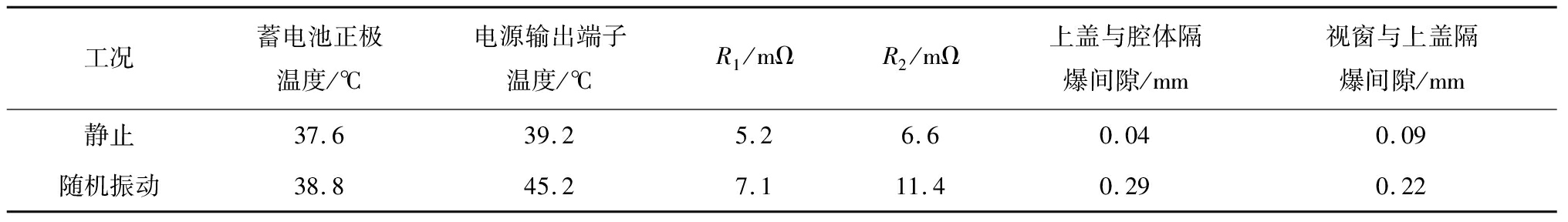

表2为振动试验前后接触电阻、温度和隔爆间隙的变化,其中R1代表电池组到DC/DC输入端间接触电阻,R2代表DC/DC输出端到接线腔端子间电阻。

表2 随机振动前后锂离子蓄电池参数变化

Table 2 Parameters change of lithium ion storage battery before and after random vibration

从表2可看出,被测锂离子蓄电池经过8 h的振动试验,隔爆腔体和壳盖处的隔爆间隙虽然还满足I类防爆电气设备的要求,但隔爆间隙显著增大,在该工况下长期使用存在隔爆失效(传爆)的风险;蓄电池正极接线柱由于工艺、材质或紧固期间装配的原因,接触电阻变大,导致局部发热量明显增加,如果温度持续上升可导致锂离子蓄电池薄膜融化,存在燃烧甚至爆炸风险。

因此,锂离子蓄电池在整体设计和完善阶段要多考虑装配体的模态分析,关键部件尽量降低振动响应,并在振动响应较大的位置通过隔振、减振、改变振动方向、增加阻尼等方式降低局部振动。

4 结语

对矿用车载隔爆型锂离子蓄电池施加随机激励,并从加速度响应、接触电阻、温度和隔爆腔体间隙变化4个方面分析了锂离子蓄电池在振动工况下可能产生的防爆性能和电气性能变化。试验结果表明,矿用车载隔爆型锂离子蓄电池在随机振动试验中能充分暴露产品结构设计缺陷,可为锂离子蓄电池整体结构、应力变化、工作稳定性分析和疲劳寿命预测提供有效的数据支持。在开发和定型环节基于锂离子蓄电池随机振动试验结果进行结构优化,可有效消除由于使用工况中振动因素导致的隔爆间隙变大、接触电阻升高、紧固件疲劳等安全隐患。

参考文献(References):

[1] 李博.锂离子蓄电池在爆炸性环境下的安全应用研究[J].电气开关,2017,55(1):73-75.

LI Bo.Research on security application of lithium ion battery in explosive atmosphere[J].Electric Switchgear,2017,55(1):73-75.

[2] 杨书建.电动汽车电池箱动静态特征分析及结构优化设计[D].长沙:湖南大学,2012.

YANG Shujian.Static-dynamic analysis and structural optimization of electric vechicle battery box[D].Changsha:Hunan University,2012.

[3] 孙小卯.某型电动汽车电池包结构分析及改进设计[D].长沙:湖南大学,2013.

SUN Xiaomao.Structure analysis and improvement design of battery pack in an electric vehicle[D].Changsha:Hunan University,2013.

[4] SMITH M C,WALKER G W.Interconnected vehicle suspension[J].Proceedings of the Institution of Mechanical Engineers, Part D:Journal of Automobile Engineering,2005,219(3):295-307.

[5] 李云波.车下设备布局对车辆随机振动的影响[J].农业装备与车辆工程,2014,52(5):44-49.

LI Yunbo.Equipment layout impact on the vehicle random vibration[J].Agricultural Equipment & Vehicle Engineering,2014,52(5):44-49.

[6] 林家浩,张亚辉.随机振动的虚拟激励法[M].北京:北京科学出版社,2004.

LIN Jiahao,ZHANG Yahui.Virtual excitation method of random vibration[M].Beijing:Beijing Science Press,2004.

[7] 董相龙,张维强.电动汽车电池箱结构强度的有限元分析及其改进设计[J].机械强度,2015,37(2):312-316.

DONG Xianglong,ZHANG Weiqiang.Intensity analysis and structural improvement of electric vehicle battery box based on workbench[J].Journal of Mechanical Strength,2015,37(2):312-316.

[8] THOMSON W T.Theory of vibration with applicatios[M].Beijing:Tsinghua University Press,1988.

[9] 谈卓君,廖日东,左正兴,等.接触条件下组合结构的动力学分析[J].机械强度,2006,28(5):658-663.

TAN Zhuojun,LIAO Ridong,ZUO Zhengxing, et al.Dynamic analysis of composite structure on contact condition[J].Journal of Mechanical Strength,2006,28(5):658-663.

[10] 韩晓峰,董斌,陈剑.汽车电器可靠性试验台的路谱信号采集及其再现[J].噪声与振动控制,2008(5):109-112.

HAN Xiaofeng,DONG Bin,CHEN Jian.Acquisition and reappearance of road spectrum of a testing platform for automobile electronics reliability[J].Noise and Vibration Control,2008(5):109-112.

[11] 魏龙,刘其和,张鹏高.基于分形理论的滑动摩擦表面接触力学模型[J].机械工程学报,2012,48(17):106-113.

WEI Long,LIU Qihe,ZHANG Penggao.Sliding friction surface contact mechanics model based on fractal theory[J].Journal of Mechanical Engineering,2012,48(17):106-113.

[12] 黄培鑫,兰凤崇,陈吉清.随机振动与冲击条件下电动车电池包结构响应分析[J].汽车工程,2017,39(9):1087-1093.

HUANG Peixin,LAN Fengchong,CHEN Jiqing.The structural response analysis of EV battery pack under random vibration and impack condition[J].Automotive Engineering, 2017,39(9):1087-1093.

[13] 谷理想.电动汽车电池包疲劳寿命预测关键技术研究[D].大连:大连交通大学,2014.

GU Lixiang.Key technology research on fatigue life prediction of EV battery packs[D].Dalian:Dalian Jiaotong University,2014.

[14] 李博.基于D-S证据理论的矿用锂离子电源管理系统[J].电子设计工程,2017,17(9):160-164.

LI Bo.Based on D-S evidence theory of mine lithium-ion power management system[J].Electronic Design Engineering,2017,17(9):160-164.