0 引言

煤与瓦斯突出极易造成机械设备损坏及人员伤亡,是威胁矿井安全高效生产的主要灾害[1-3]。随着综合自动化采掘设备的应用,矿井生产效率快速提高,矿井生产水平连续以20 m/a以上的速度向矿井深部延伸,使得煤与瓦斯突出等矿井瓦斯动力灾害的衍生机理愈加复杂[4],预测防治难度明显加大。通过传统的抽检式防突预测工艺[5],已难以满足矿井安全生产和煤与瓦斯突出防治工作要求。

在煤与瓦斯突出预测领域,专家学者已经开展了大量研究,主要通过模糊理论、神经网络、数理统计及灰色理论等技术对煤体温度、瓦斯压力、瓦斯含量、放散初速度、钻孔涌出初速度、钻屑解析指标等一个或多个指标进行分析,得到待预测区域的煤与瓦斯突出危险性,取得了一定的研究成果[6]。例如,李胜等[7]在考虑采掘扰动对煤与瓦斯突出影响的基础上,结合地质构造、瓦斯含量等指标,应用神经网络算法对煤与瓦斯突出危险性进行了超前预测。郝天轩等[8]利用Hadoop平台提高了瓦斯突出监测数据的准确性和完整性。梁冰等[9]针对部分矿井“低指标”致突情况,将定性指标和定量数据相结合,提出了一种煤与瓦斯突出危险预测方法。潘一山[10]针对矿井深部开采受复合动力因素影响的问题,提出了一种复合动力灾害分级分类预测技术。现有研究存在以下不足:① 难以实现时间和空间领域的全方位连续预测,预测结构模型单一且时效性较差。② 缺少具有存储及无线传输功能的防突预测仪器仪表,预测结果信息发布滞后。③ 缺少行之有效的防突信息发布手段,防突预测结果利用率低。

按照煤与瓦斯突出形成的时空维度,可以将煤与瓦斯突出危险性预测划分为以空间维度为主的区域突出危险性预测和以时间维度为主的局部突出危险性预测[11],2种预测方法既相辅相成又各有侧重点。针对矿井煤与瓦斯突出危险灾害的结构特征,本文通过总结现阶段突出预测工艺结构特征,从预测工艺体系、防突管理、现场措施执行等环节入手,综合分析区域、局部突出危险性预测技术,提出了一套适用于现代化高产高效矿井的多因素、全方位、时空连续型的煤与瓦斯突出协同预测技术体系,以满足矿井快速、准确、连续的突出危险性预测需求。

1 煤与瓦斯突出协同预测技术体系

1.1 区域突出危险性预测技术

区域突出危险性预测主要是指在矿区、井田、采区等较大空间范围内,应用电磁辐射、地质雷达、三维地震、钻探取样等防突预测工艺,分析煤层结构赋存、煤体破坏类型、地质构造分布、煤体煤质、瓦斯含量(压力)、瓦斯放散初速度等因素对煤与瓦斯突出的影响,并结合相应统计分析模型进行煤与瓦斯突出预测。

1.1.1 地质构造对煤与瓦斯突出的影响

地质构造带为煤与瓦斯突出灾害多发区。以山西阳煤集团下属矿井为例进行分析,集团下属17座矿井均为高瓦斯或煤与瓦斯突出矿井,瓦斯灾害极为严重。自1966年阳煤集团三矿发生有记录的第1次煤与瓦斯突出事故至2018年1月,集团共发生煤与瓦斯突出事故1 554次,瓦斯喷出事故2 415次[12],其中60%以上瓦斯事故均发生在断层、褶曲等地质构造复杂带。分析可知,地质构造区域煤体受地质构造运动影响,煤体结构发生破坏,裂隙发育,普氏系数减小,局部地区出现瓦斯积聚现象,形成高压瓦斯聚集区,存在应力集中现象;受生产采掘扰动影响,在煤壁暴露面,容易出现向采掘空间瞬时抛出大量煤与瓦斯的情况,造成煤与瓦斯突出。

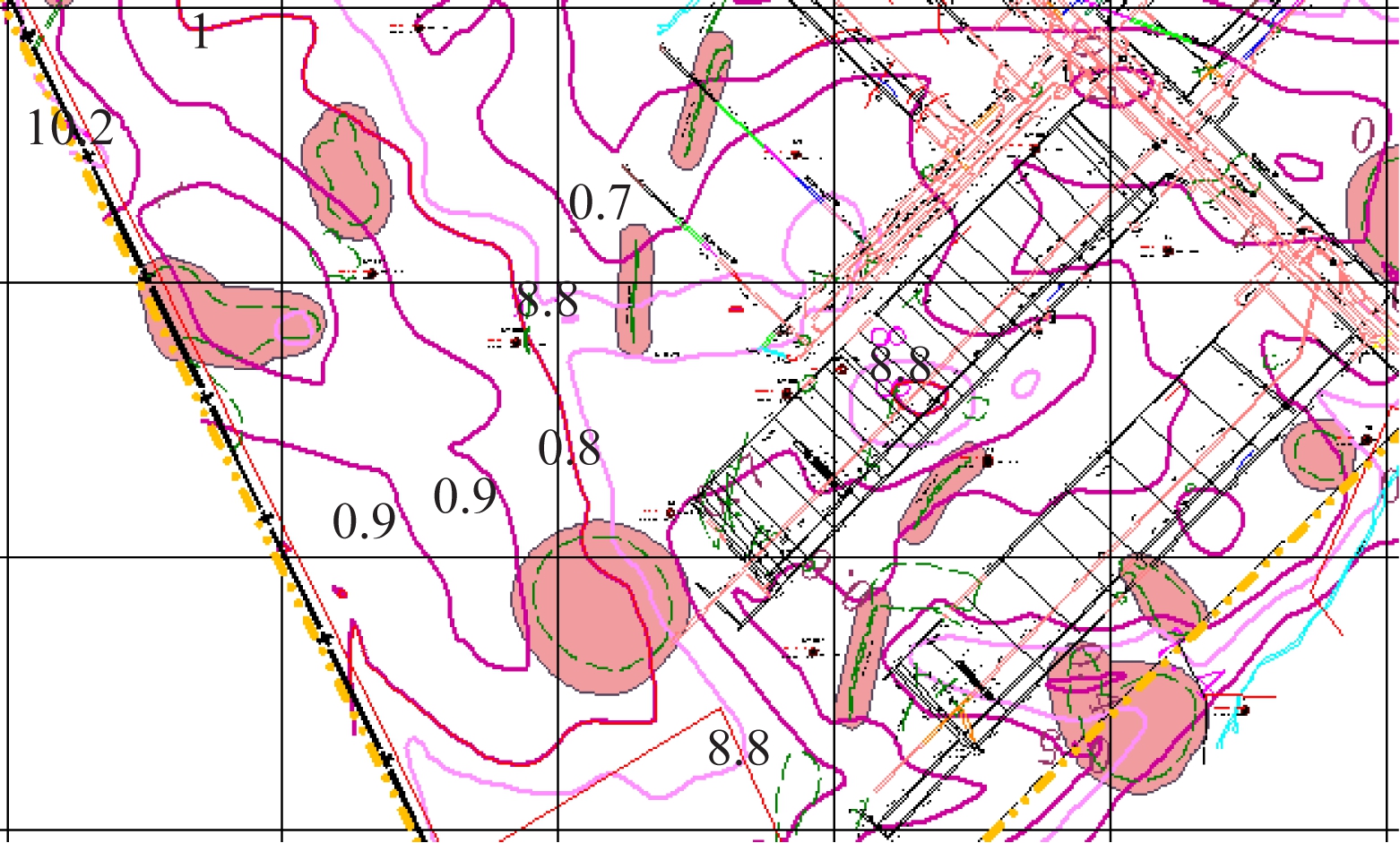

以阳煤集团五矿15号煤层为例,通过在地质构造区域内施钻测定煤体破坏类型、普氏系数、瓦斯含量等参数指标,确定地质构造影响范围,如图1所示。由图1可知,地质构造周边为煤与瓦斯突出高危区域。考虑安全富余因素,确定褶曲两端构造影响范围为0~30 m;断层落差大于10 m的断层,构造影响范围为0~30 m;断层落差小于10 m的断层,构造影响范围为0~20 m;煤层冲刷带构造区影响范围为0~20 m。

图1 15号煤层构造影响范围

Fig.1 Influencing range of No.15 coal seam structure

1.1.2 煤层埋深对瓦斯赋存情况的影响

随着矿井生产水平连续以20 m/a以上的速度向深部延伸,煤层透气性系数急剧降低且地应力明显增大,受地热及瓦斯散逸条件等多重因素共同影响,煤层瓦斯含量(压力)呈明显增高趋势,煤与瓦斯突出危险性急剧上升。

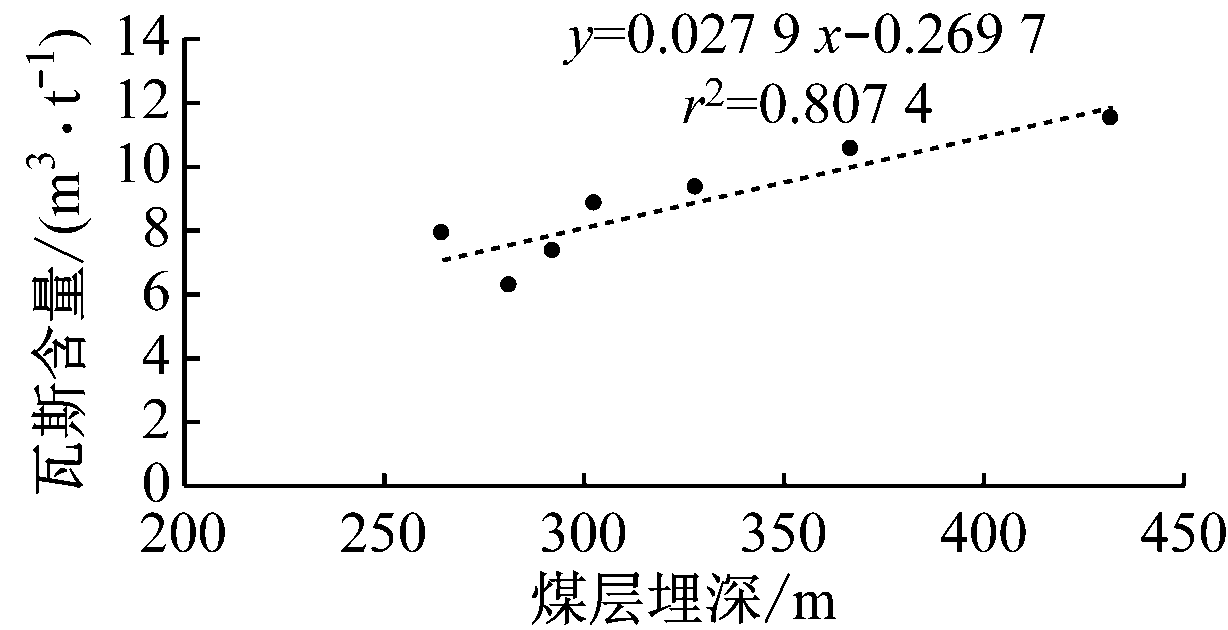

以山西古交矿区屯兰井田太原组8号主采煤层为研究对象,分别选取7组煤样研究瓦斯赋存与煤层埋深之间的关系,结果如图2所示,其中r为相关性系数。分析可知,当煤层瓦斯压力为0.74 MPa时,对应煤层埋深为291.7~315.4 m。因此,当工作面生产埋深为290 m以上时,应加大煤与瓦斯突出(瓦斯喷出)灾害的预防力度,防止事故发生。

(a)瓦斯含量与埋深之间的关系

(b)瓦斯压力与埋深之间的关系

图2 瓦斯赋存与煤层埋深之间的关系

Fig.2 Relationship between gas occurrence and coal seam burial depth

1.1.3 煤质情况对煤与瓦斯突出的影响

瓦斯作为泥炭、腐泥在高温高压作用下成煤过程的伴生产物,随着煤化变质过程不断生成。同时,瓦斯也是煤与瓦斯突出事故的主要致灾因素。通过统计分析得出煤与瓦斯突出与煤体变质程度具有较强的关系,突出频率[13]与煤体变质程度满足以下经验公式:

(1)

式中:V为突出频率,表示煤体变质程度在一定数值范围内时发生煤与瓦斯突出事故的起数;Vdaf为煤体变质程度;r=0.93。

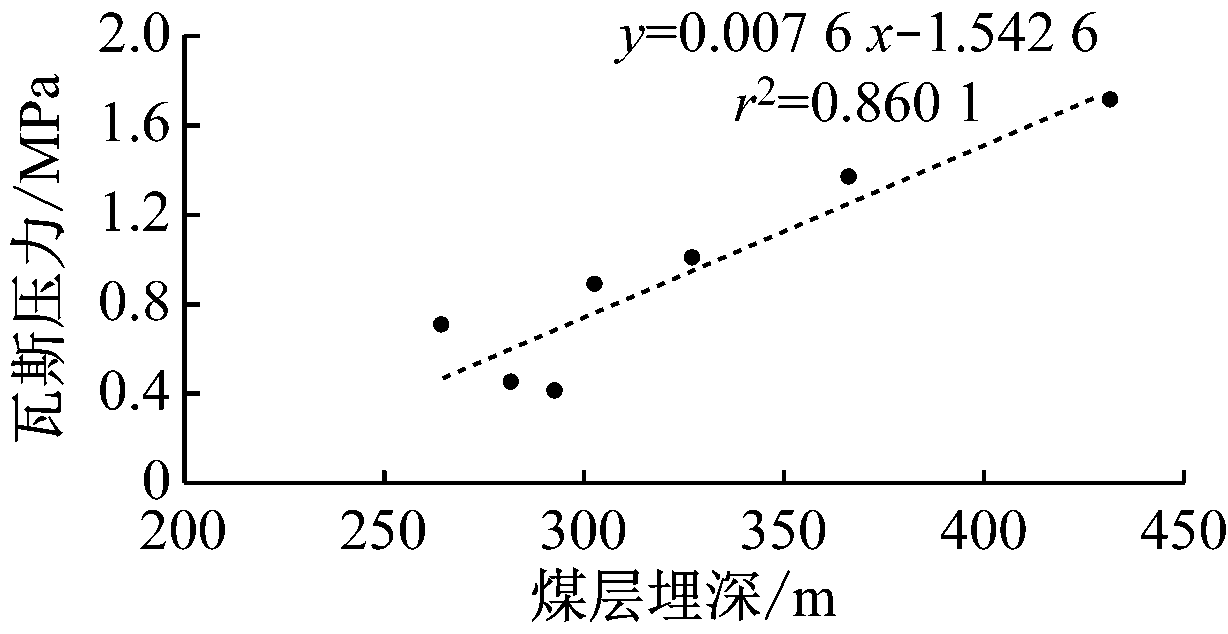

文献[13]给出了矿井煤与瓦斯突出密度R和单次突出事故强度Φ与煤体变质程度Vdaf之间的关系曲线,如图3所示。煤与瓦斯突出密度R是指在106m2面积内发生煤与瓦斯突出事故的次数,单次突出事故强度Φ是指单次煤与瓦斯突出事故突出的煤体煤量。当煤体为中等变质程度烟煤(Vdaf=10%~20%)时,煤与瓦斯突出事故强度及密度较大[13-14];当煤体为高变质程度无烟煤(Vdaf>40%)时,突出危险性较低。

图3 突出密度R及单次突出事故强度Φ与煤体变质程度Vdaf之间的关系

Fig.3 Relation between outburst densityRand single outburst accident intensityΦand coal mass metamorphismVdaf

1.1.4 煤厚及软煤分布对煤与瓦斯突出的影响

统计结果显示,在煤层厚度急剧变化区域,瓦斯含量及瓦斯压力梯度明显增高,进而影响煤体瓦斯赋存情况。以山西西山煤电(集团)马兰矿为例,在煤层厚度由3.45 m急剧增大到6.13 m的区域,瓦斯含量由6.25 m3/t上升到11.47 m3/t,瓦斯含量增大了83.52%,说明煤层厚度影响瓦斯赋存,从而影响煤与瓦斯突出。

在煤层软分层区域,煤体强度降低,透气性系数下降,且单位煤体内瓦斯吸附量及瓦斯放散初速度明显增大,易造成煤与瓦斯突出。马兰矿18207低抽巷统计结果显示,在工作面前方厚度为0.53 m的软分层内,煤体破坏类型由Ⅲ类上升到Ⅴ类,煤体普氏系数由0.8下降到0.3,瓦斯放散初速度指标ΔP最高为14.7 mmHg,瓦斯含量由5.25 m3/t上升到12.41 m3/t,且在打钻取样预测过程中出现卡钻、喷孔等瓦斯动力现象。

1.2 局部突出危险性预测技术

局部防突预测是指在生产作业过程中,对石门揭煤、掘进工作面和回采工作面等生产区域进行煤与瓦斯突出危险性连续预测。本文通过实时采集工作面瓦斯监控数据,分析工作面瓦斯涌出特征,结合钻屑解析指标和钻孔瓦斯涌出初速度等,连续预测工作面前方煤与瓦斯突出危险性,实现工作面煤与瓦斯突出超前、准确、连续预测。

1.2.1 基于钻屑解析指标的预测技术

以掘进工作面为例,在采掘作业时,向工作面前方施工不少于3个φ42 mm、孔深为8~10 m的预测钻孔,每钻进1 m收集粒径为1~3 mm的煤屑,计算钻屑量S;每钻进2 m从煤屑中取出一定质量(5 g)的固定粒径(1~3 mm)煤样,向一密闭空间内解析瓦斯,测量解析瓦斯量,计算钻屑解析指标K1,根据K1判断瓦斯突出危险性。K1计算公式为

(2)

式中:K1为钻屑解析特征,mL/(g·min1/2);Q为钻屑装入预测装置后向密闭空间解析出的瓦斯量,mL/g;W为煤样自煤体剥落至装入预测装置之前暴露在空气中时向空气中解析出的瓦斯量,mL/g;ta为钻屑从煤体剥落到输出解析结果所用的总时间,min。

ta计算公式为

ta=0.1L+t1+t2

(3)

式中:L为取样点与煤壁之间的距离,m;t1为煤样从煤体中取出到开始向密闭空间解析瓦斯所用的时间,min;t2为煤样开始解析到输出解析结果所用的时间,min。

现阶段,K1值主要采用分体式WTC型瓦斯突出参数仪获取,预测主机和煤样罐通过橡胶软管联通,煤样解析出来的瓦斯气体通过橡胶软管流动到预测主机中。受井下复杂工作环境影响,随着预测装置工作年限越来越长,橡胶软管易出现老化、漏气等问题,影响预测结果的准确性。为了实现瓦斯钻屑解析指标值的快速准确测定及上传导出功能,研发了WTC-1型瓦斯突出数据采集仪,如图4所示。该装置采用一体化结构设计,体积小,质量轻,内置有指标处理、数据存储及无线传输模块,实现了K1值的快速测定、检测结果查询及无线传输功能。

图4 瓦斯突出数据采集仪

Fig.4 Gas outburst data acquisition device

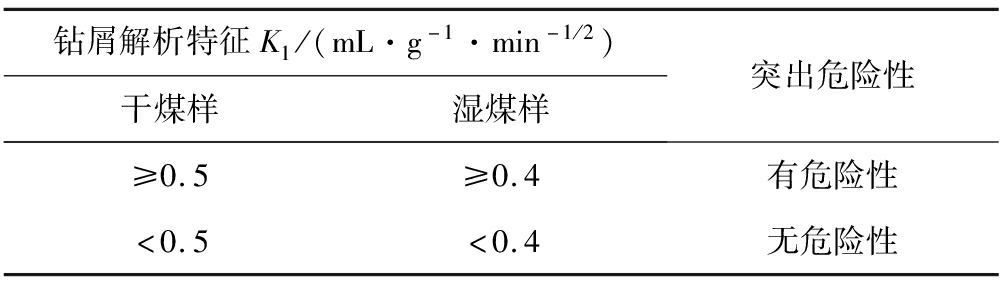

根据测试及统计结果,全国各主要生产矿区钻屑解析特征K1临界指标具有较大差异,应根据试验结果确定具体临界值或按《防治煤与瓦斯突出细则》要求(表1)执行。

1.2.2 基于钻孔瓦斯涌出初速度的预测技术

以煤巷为例,向掘进方向施工钻进直径为0.42 m的钻孔,待施工钻进完成以后,退出钻杆,密封钻孔,瓦斯通过煤体之间的毛细管道向测量室涌入。定义单位时间内涌入测量室的瓦斯量为g,g计算公式为

表1 钻屑解析指标临界值

Table 1 Critical value of analytic index of drilling cuttings

(4)

式中:X为测量室内瓦斯体积分数,%;n为多变曲线指数;P1为测量室内瓦斯压力,MPa;P0为测量室外煤体瓦斯压力,MPa;β为与测量室体积成反比的常数;ρ为钻孔直径,m。

文献[13]给出了单位时间内钻孔内涌出瓦斯量g与时间t之间的关系曲线,如图5所示,其中,t0为打钻施工结束时间,tH为施钻封孔后开始测量钻孔瓦斯涌出初速度的时间,tn为瓦斯涌出量达到最大值的时间。定义单位时间内向测量室涌入的最大瓦斯量为钻孔瓦斯涌出初速度gH,通过对全国各大矿区实验室跟踪考察得出,不同煤与瓦斯突出煤层的钻孔瓦斯涌出初速度gH临界值能够较好地反映工作面前方煤与瓦斯突出危险性。

图5 钻孔瓦斯涌出量g与时间t之间的关系

Fig.5 Relationship between drilling gas emissiongand timet

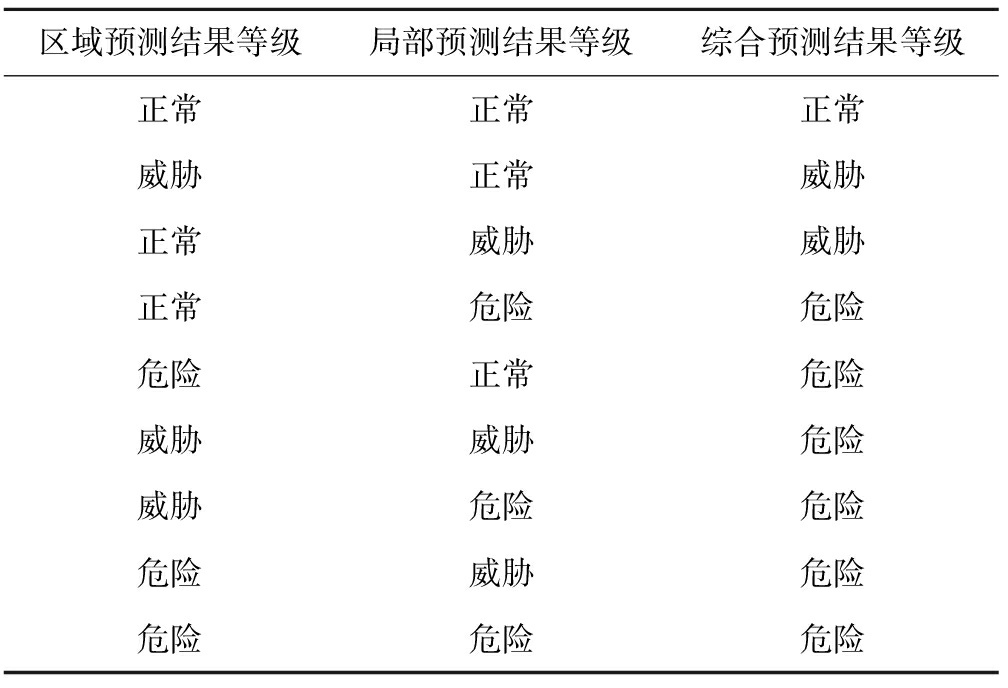

1.3 区域、局部防突预测体系融合

区域预测侧重于空间范围属性,局部预测侧重于时间范围属性,通过区域、局部2种预测技术的有效融合,实现时间和空间范围内的连续监测预警。本文首先通过三维地震、电磁辐射等区域预测技术探明矿井地质构造赋存情况,结合煤层埋深、煤质对瓦斯赋存的影响,应用GIS(地理信息系统)技术,将区域预测指标数字化入库,并确定矿井瓦斯赋存情况。当工作面采煤和掘进进入局部预测区域范围内时,结合钻屑解析指标、瓦斯涌出初速度等局部预测指标,实现时、空两个维度的连续、准确预测。根据预测结果,将区域预测和局部预测划分为正常、威胁、危险3个预警等级。预警等级为正常时,工作面可以正常推进生产;预警等级为威胁时,工作面应加大防突预测力度,确保矿井生产安全;预警等级为危险时,工作面应立即停止生产,采取相应的防突措施。相应措施完成之后,重新预测工作面前方突出危险等级,待预警级别下降为正常后,方可恢复正常生产。煤与瓦斯突出预测结果分级规则见表2。

表2 煤与瓦斯突出预测结果分级规则

Table 2 Classification rules for prediction results of coal and gas outburst

2 防突信息综合管控平台

为了方便矿井防突信息预测及管理部门对矿井防突信息的管理及使用,实现矿井对区域、局部综合防突措施实施过程化管控,本文设计了防突信息综合管控平台。

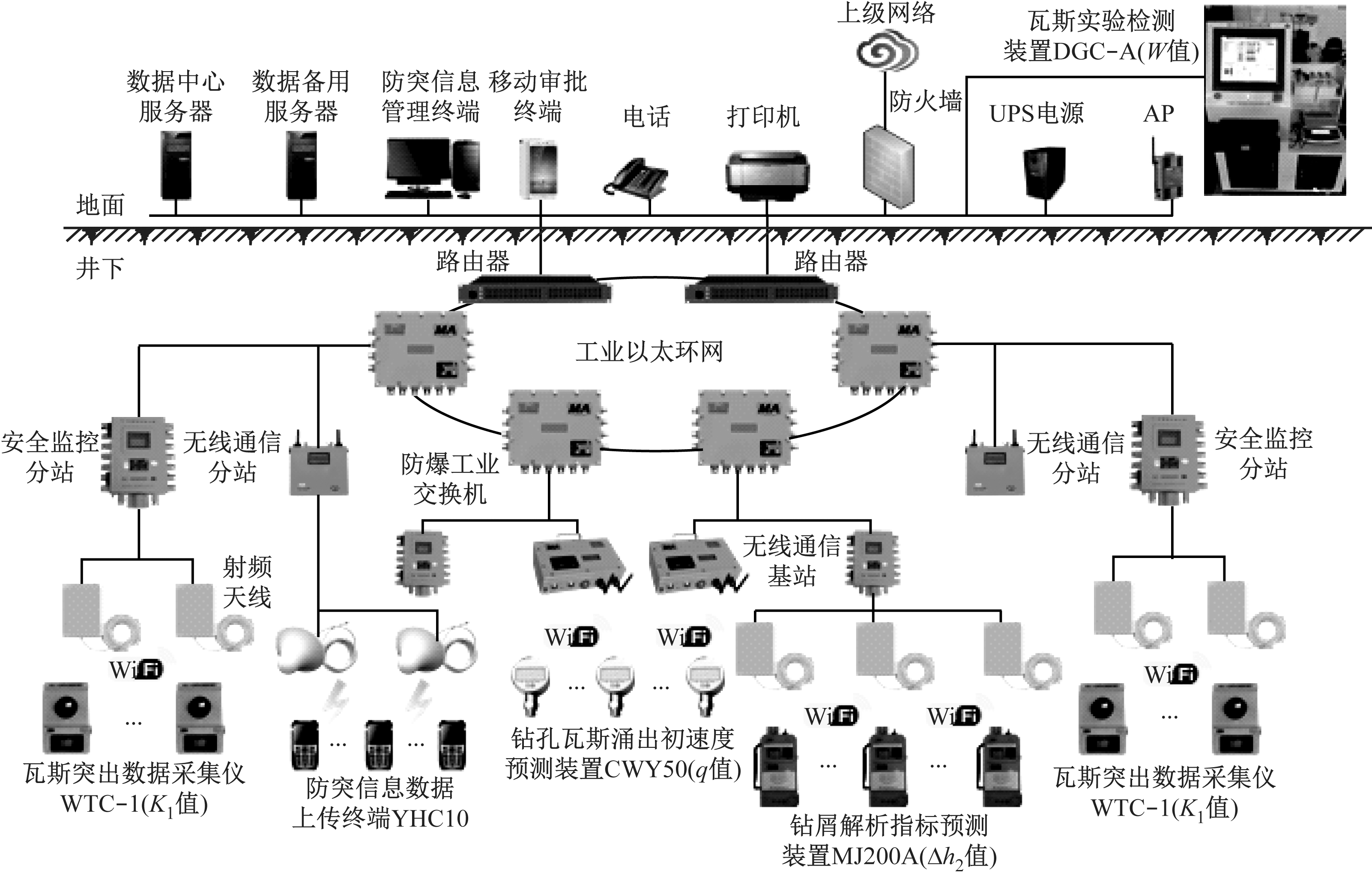

2.1 平台架构设计

平台采用C/S软件开发框架结构,其架构如图6所示。平台井下部分包括防爆工业交换机、安全监控分站、无线通信分站、钻屑解析指标预测装置、钻孔瓦斯涌出初速度预测装置、工业以太环网及防突信息数据上传终端等;井上部分包括数据中心服务器、数据备用服务器、防突信息管理终端、移动审批终端、UPS电源、防火墙及瓦斯实验检测装置等。数据中心服务器安装在矿井中心机房内,应用终端软件安装在瓦斯实验室、调度中心及其他业务管理部门。

平台软件系统采用Visual Studio开发工具和C#开发语言设计实现。平台核心功能包括区域预测(校检)防突参数信息管理,局部预测(校检)防突参数信息管理,矿井防突预测表单自动生成,防突信息溯源管理,防突预测结果自动生成、网络审批、打印及发布等。

2.2 防突信息采集

矿井防突信息涉及瓦斯、地质、采掘及煤质等,本文根据防突信息来源,将其划分为区域防突信息和局部防突信息。

图6 矿井防突信息管控平台架构

Fig.6 Architecture of mine outburst prevention information management and control platform

区域防突信息主要包括瓦斯赋存、地质构造、煤体煤质、采掘应力、煤层产状等。此类信息相对比较稳定,首先可以通过三维地震、电磁辐射等预测工艺,探明矿井地质构造及煤层产状信息;然后,通过现场取样测试,得到煤层瓦斯含量(压力)、采掘应力数据,结合煤层产状及地质构造分布情况,建立数学统计分析模型,得到矿井瓦斯赋存及采掘应力分布情况;最后,借助GIS技术,对区域预测数据进行数字化处理,并开发专用数据传输接口,进行数据入库处理。

局部防突信息主要是指以钻屑解析指标K1、钻孔瓦斯涌出初速度gH为代表的现场预测数据。为了实现局部防突信息的及时采集和有效利用,开发了专用数据采集端口,通过主动式数据获取模式,将局部防突信息从预测装置直接导出到防突信息综合管控平台数据库内。

2.3 数据库建设

矿井防突信息具有数据来源广泛、属性复杂、格式多样等多重属性。为了便于综合管理维护,同时保证数据的多样性和关系属性,采用关系型数据库管理软件SQL Server设计了矿井防突信息综合数据库。同时,为了保证矿井预测数据、参数信息、预测结果等多重属性的相对独立,设计了多个具有相关属性的数据表,实现了矿井防突信息资料的独立存储。

3 现场应用及效果检验

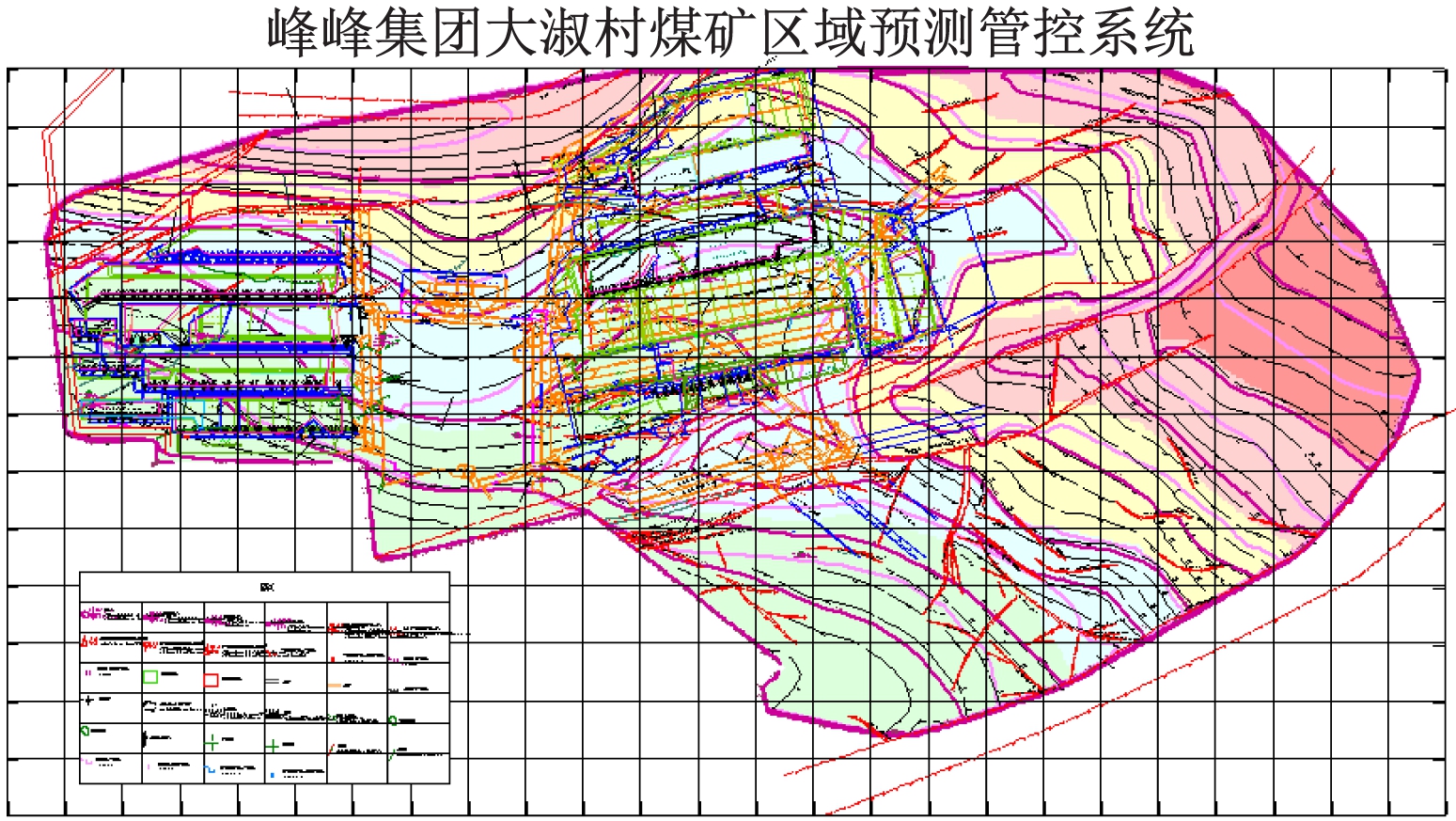

防突信息综合管控平台已在峰峰矿区、淮南矿区等多个矿区近50对矿井开展了现场应用,并取得了良好的应用效果。现以峰峰集团大淑村煤矿为例,对现场应用效果进行具体说明。

大淑村煤矿位于峰峰矿区东北部,北起F1断层,南至F7断层,东西两部分别以2号煤-800 m垂直投影和F4断层为界,井田东西长为7.1 km,南北宽为2.51 km,井田面积为17.6 km2,矿井核定生产能力为125万t/a,采用综合机械化方式开采。井田范围内共有2号、4号、6号3个主采煤层,其中2号煤层实测最大瓦斯压力为1.26 MPa,煤层瓦斯含量为14.28~16.79 m3/t,为突出煤层。矿井采用瓦斯含量作为区域综合防突预测指标,钻屑解析指标K1作为局部综合防突预测指标,钻孔瓦斯涌出初速度作为辅助预测指标,应用防突信息综合管控平台作为防突管理工具。

3.1 区域综合防突预测

为掌握大淑村煤矿煤层瓦斯赋存特征,综合考虑地质构造、煤层埋深、煤层厚度、煤体煤质等多重因素对煤层瓦斯赋存的影响,研究矿井煤层瓦斯赋存与主要影响因素之间的关系。研究结果显示:瓦斯含量总体趋势为随煤层埋深及厚度增大而增大,三者之间具有良好线性关系,具体关系式为

H=0.036 8h+0.052 4l-7.276 2

(5)

式中:H为瓦斯含量,m3/t;h为煤层埋深,m;l为煤层厚度,m。

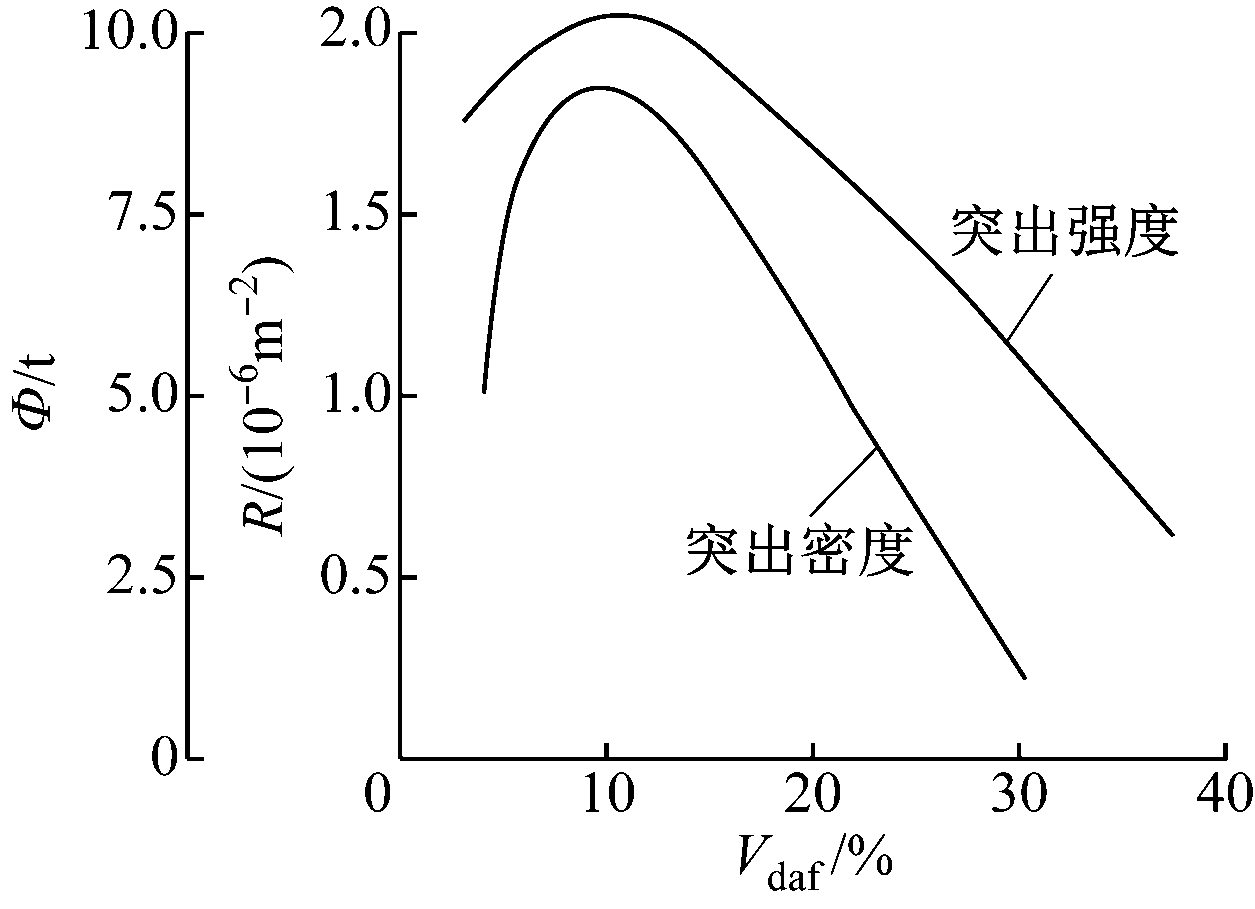

根据煤层埋深和厚度等因素,利用防突信息综合管控平台自动生成矿井煤层瓦斯赋存情况,如图7所示。其中红色等颜色较重区域为煤与瓦斯突出危险性较高区域,蓝色等颜色较淡区域为煤与瓦斯突出危险程度较低区域。

图7 煤层瓦斯赋存情况

Fig.7 Coal seam gas occurrence

3.2 局部综合防突预测

为了实现大淑村煤矿防突预测工作的专业化、精细化管理,采用WTC-1型瓦斯突出数据采集仪采集工作面钻屑解析指标K1值,并上传到防突信息综合管控平台软件系统。软件系统集成了查询分析及网络审批功能,实现了防突预测数据的快速查询,提高了防突预测结果审批效率。自动生成的防突预测表单如图8所示。

图8 防突预测表单

Fig.8 Anti-outburst prediction form

3.3 矿井防突信息协同预测效果

为了验证防突信息综合管控平台在矿井防突预测工作中的应用效果,跟踪考察了大淑村煤矿174402回风巷、174302回风巷、172301进风巷、174301工作面等30余个工作面。考察结果显示,防突预测钻进进尺量降低了32.7%,防突预测结果单次审批时间缩短为原来的22.5%,防突预测结果准确率为91.4%。2018年的应用效果显示,与2017年相比,矿井综合防突预测成本节省了486.5万元,为矿井防突工作提供了透明、高效、便捷的生产管理工具。

4 结论

(1)针对高瓦斯矿井生产管理特征,通过总结现阶段煤与瓦斯突出预测工艺结构特征,从预测工艺体系、防突管理、现场措施执行等多个环节入手,综合分析区域、局部突出危险性预测技术,提出了一套适用于现代化矿井的多因素、全方位、时空连续型的煤与瓦斯突出协同预测技术体系,解决了传统点对点防突预测工艺存在的时间、空间维度预测结果不连续且准确率低的难题。

(2)研发了WTC-1型瓦斯突出数据采集仪,该装置实现了K1值的快速测定、检测结果查询及无线传输功能。开发了适用于高瓦斯矿井的防突信息综合管控平台,实现了矿井防突预测信息多因素全过程连续监测。

(3)现场应用结果显示,矿井防突预测准确率超过90%,防突预测结果单次审批时间缩短为原来的22.5%,防突信息综合管控平台多次超前捕捉到了煤与瓦斯突出危险。煤与瓦斯突出协同预测技术的应用提高了矿井防突信息利用效率,减轻了工人劳动强度,节省了防突预测时间,有效提高了矿井瓦斯灾害防治技术水平。

参考文献(References):

[1] 胡千庭,周世宁,周心权.煤与瓦斯突出过程的力学作用机理[J].煤炭学报,2008,33(12):1368-1372.

HU Qianting,ZHOU Shining,ZHOU Xinquan.Mechanical mechanism of coal and gas outburst process[J].Journal of China Coal Society,2008,33(12):1368-1372.

[2] 舒龙勇,王凯,齐庆新,等.煤与瓦斯突出关键结构体致灾机制[J].岩石力学与工程学报,2017,36(2):347-356.

SHU Longyong,WANG Kai,QI Qingxin,et al.Key structural body theory of coal and gas outburst[J].Chinese Journal of Rock Mechanics and Engineering,2017,36(2):347-356.

[3] ZHANG R,LOWNDES I S.The application of a coupled artificial neural network and fault tree analysis model to predict coal and gas outbursts[J].International Journal of Coal Geology,2010,84(2):141-152.

[4] 周世宁,林柏泉.煤矿瓦斯动力灾害防治理论及控制技术[M].北京:科学出版社,2007.

ZHOU Shining,LIN Baiquan.Prevention theory and control technology of coal mine gas disaster[M].Beijing:Science Press,2007.

[5] 岳高伟,袁军伟,郝明通.软、硬煤层残余瓦斯含量区域效果检验临界值研究[J].中国安全生产科学技术,2015,11(8):132-138.

YUE Gaowei,YUAN Junwei,HAO Mingtong.Research the critical value of residual gas content about regional effect test in soft and hard coal seam[J].Journal of Safety Science and Technology,2015,11(8):132-138.

[6] WANG C,YANG S,YANG D,et al.Experimental analysis of the intensity and evolution of coal and gas outbursts[J].Fuel,2018,226:252-262.

[7] 李胜,罗明坤,范超军,等.采煤工作面煤与瓦斯突出危险性智能判识技术[J].中国安全科学学报,2016,26(10):76-81.

LI Sheng,LUO Mingkun,FAN Chaojun,et al.Research on coal and gas outburst risk intelligent recognition in mining face[J].China Safety Science Journal,2016,26(10):76-81.

[8] 郝天轩,张春林.基于Hadoop平台的瓦斯突出预测预警方法研究[J].中国安全科学学报,2017,27(11):61-66.

HAO Tianxuan,ZHANG Chunlin.Study on Hadoop platform based method for gas outburst prediction and early warning[J].China Safety Science Journal,2017,27(11):61-66.

[9] 梁冰,秦冰,孙维吉,等.基于综合评判模型的煤与瓦斯突出危险程度预测[J].中国安全生产科学技术,2015,11(7):129-134.

LIANG Bing,QIN Bing,SUN Weiji,et al.Prediction on dangerous level of coal and gas outburst based on comprehensive evaluation model[J].Journal of Safety Science and Technology,2015,11(7):129-134.

[10] 潘一山.煤与瓦斯突出、冲击地压复合动力灾害一体化研究[J].煤炭学报,2016,41(1):105-112.

PAN Yishan.Integrated study on compound dynamic disaster of coal-gas outburst and rockburst[J].Journal of China Coal Society,2016,41(1):105-112.

[11] 温廷新,孙红娟,张波,等.煤与瓦斯突出预测的QGA-LSSVM模型[J].中国安全生产科学技术,2015,11(5):5-12.

WEN Tingxin,SUN Hongjuan,ZHANG Bo,et al.Prediction model for outburst of coal and gas based on QGA-LSSVM[J].Journal of Safety Science and Technology,2015,11(5):5-12.

[12] 翟红,令狐建设.阳泉矿区瓦斯治理创新模式与实践[J].煤炭科学技术,2018,46(2):168-175.

ZHAI Hong,LINGHU Jianshe.Practice and innovation mode of gas control in Yangquan mining area[J].Coal Science and Technology,2018,46(2):168-175.

[13] 于不凡,王佑安.煤矿瓦斯灾害防治及利用技术手册[M].北京:煤炭工业出版社,2007.

YU Bufan,WANG You'an.Technical manual of coal mine gas disaster prevention and utilization[M].Beijing:Coal Industry Press,2007.

[14] 徐雪战,孟祥瑞,邹云龙.基于瓦斯浓度变化的煤与瓦斯突出预警技术[J].工矿自动化,2016,42(9):17-21.

XU Xuezhan,MENG Xiangrui,ZOU Yunlong.Coal and gas outburst early-warning technology based on change of gas concentration[J].Industry and Mine Automation,2016,42(9):17-21.