0 引言

我国煤炭工业逐步进入智能化开采阶段,综采智能化成为煤炭工业的发展方向[1]。综放开采是厚及特厚煤层的一种重要的开采方式,智能综放开采技术也取得了重要进展[2-3]。文献[4-5]总结了智能化开采的4个阶段,指出目前已经在向智能化开采3.0阶段过渡,但是智能化开采技术适应性不强的问题仍然突出。文献[6-7]分析了放顶煤工作面与一次采全高工作面智能化开采模式的差异,提出了时序控制放煤、自动记忆放煤、煤矸识别放煤等智能化放煤控制逻辑,以及综放工作面智能化操控与人工干预辅助放煤模式。文献[8]指出现有智能开采“人-机-环-管”信息需要进行全面感知,避免产生信息孤岛。对于智能综放开采,不仅要考虑采煤机割煤,还要综合考虑支架后部放煤及顶煤回收情况。相比智能综采工作面,智能综放工作面设备数量更多、工况更加复杂,生产过程中出现异常的可能性更大,导致人工远程干预更多。

为保障智能综放开采的顺利运行、完善控制系统逻辑、改进现场装备,本文设计了智能综放工作面自动运行与人工干预分析系统。该系统充分利用已有的液压支架姿态、刮板输送机推进状态、采煤机运行状态等监测信息,对综放工作面自动化率与人工干预原因进行统计分析,以验证工作面三机设备群之间及开采环境与装备之间的耦合情况,指导优化设备运行轨迹及协同控制方法;根据人工干预原因的分析结果,完善系统控制逻辑,提升综放工作面智能化决策水平。

1 系统总体设计

1.1 系统硬件结构

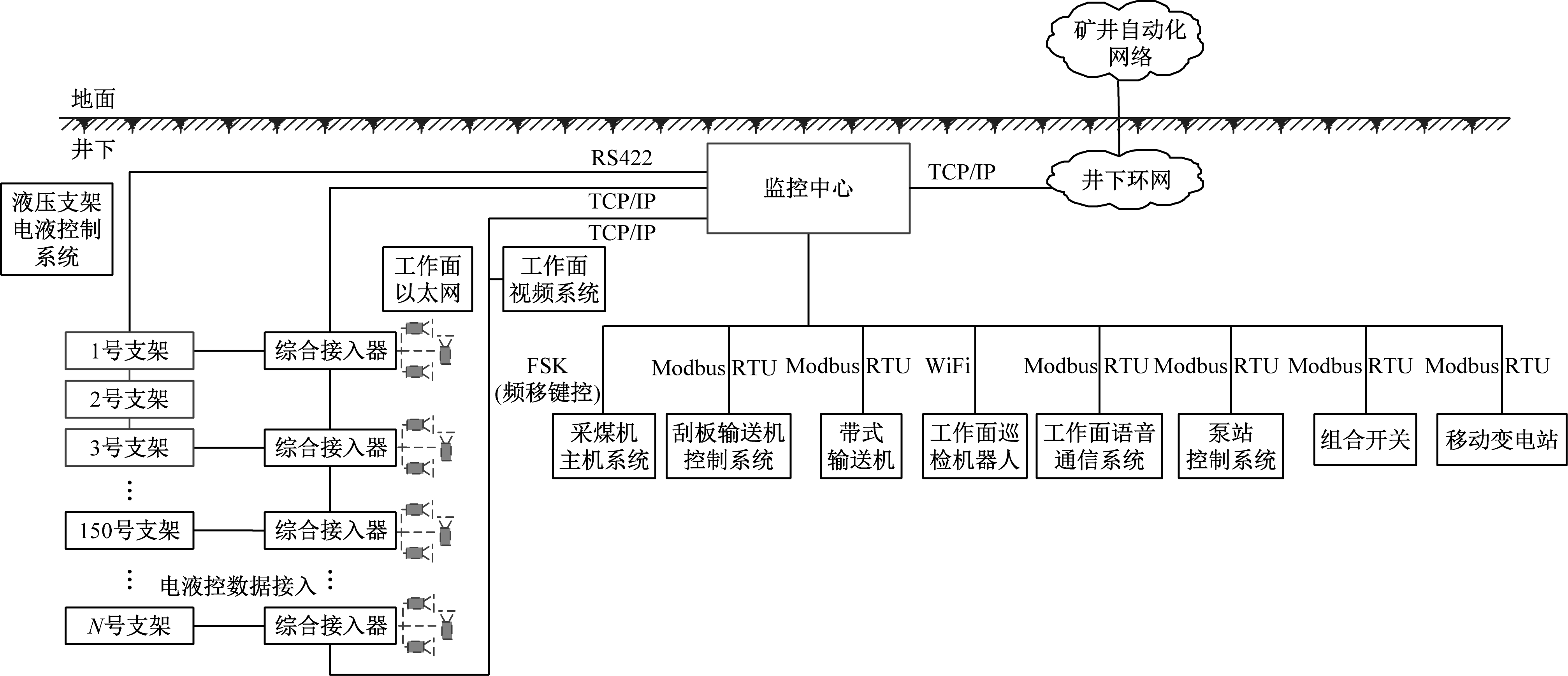

智能综放工作面自动运行与人工干预分析系统包括数据采集、监控中心、数据传输3个部分,如图1所示。

图1 智能综放工作面自动运行与人工干预分析系统

Fig.1 Automatic operation and manual intervention analysis system for intelligent fully mechanized caving face

数据采集部分主要采集设备状态信息(如功率、油压、位移)、设备故障信息(如传感器故障)、设备耦合信息(如采煤机位置信息、直线度)、开关量信息(如设备启停信息)、生产信息(如采高、截深、采煤机速度、割煤刀数)。监控中心负责将采集到的信息进行汇总整理,结合远程人工干预控制情况进行统计分析后生成统计报表。数据传输部分即井下千兆工业以太网,由隔离耦合器、光电转换器、铠装电缆等构成。

1.2 系统软件结构

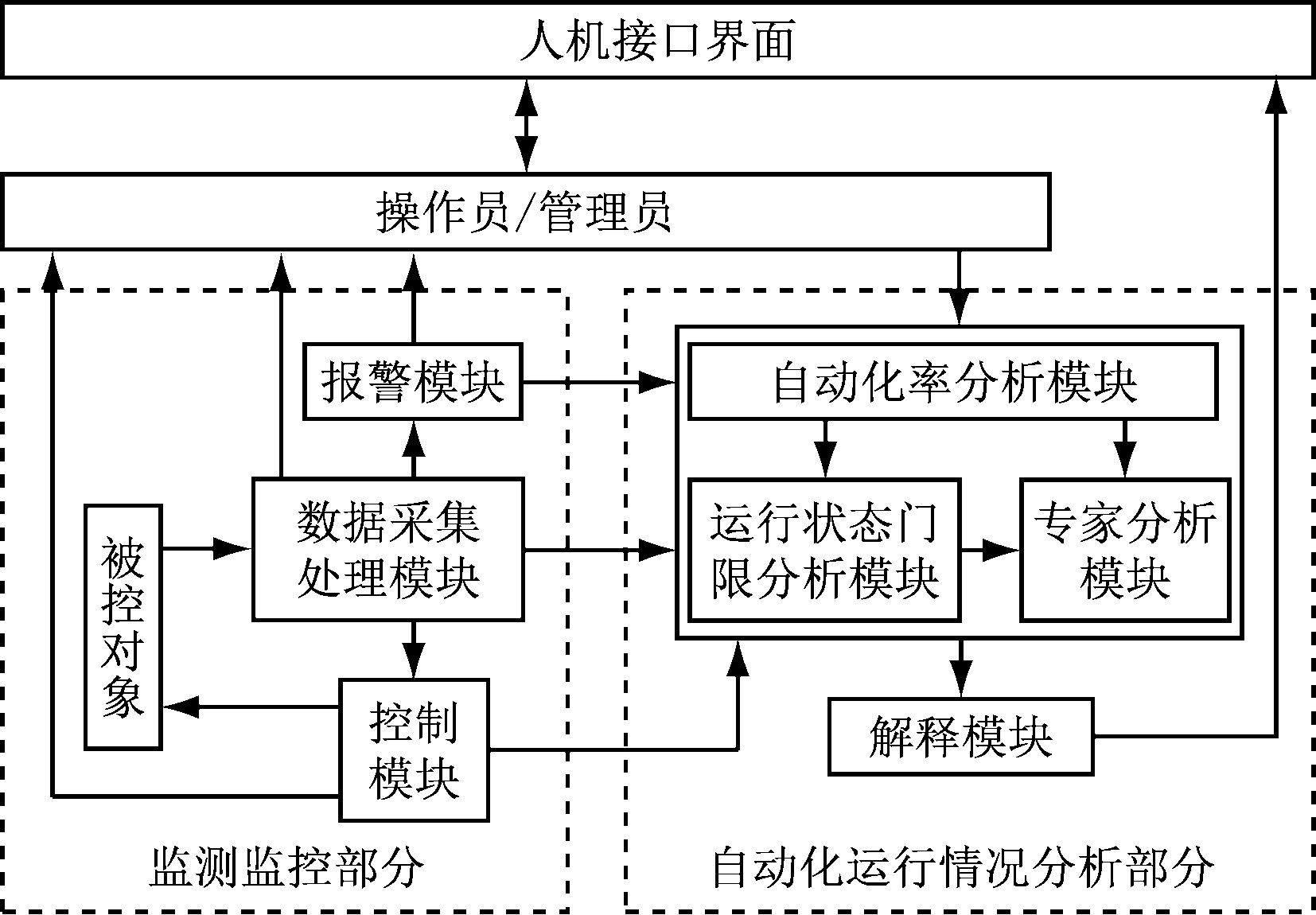

智能综放工作面自动运行与人工干预分析系统软件包括监测监控和自动化运行情况分析2个部分,如图2所示。

图2 智能综放工作面自动运行与人工干预分析系统软件结构

Fig.2 Software structure of automatic operation and manual intervention analysis system for intelligent fully mechanized caving face

监测监控部分:数据采集处理模块是系统进行数据分析的基础。控制模块执行控制命令,记录人工干预行为。报警模块发出设备故障和自动化运行状态失效2类报警信息。

自动化运行情况分析部分:自动化率分析模块根据用户配置的参数计算智能综放工作面生产系统的自动化率。运行状态门限分析模块用于识别人工干预前的生产设备状态,判断是否符合生产设备解除自动化运行条件。专家分析模块基于对专家知识的深入分析形成规则库,通过条件表、规则表和结论表实现规则逻辑。解释模块将专家分析模块得出的数值或符号转换成用户能够理解的文字语言,并借助人机界面进行展示。

2 智能自动化率分析模块设计

2.1 自动化率的定义

智能综放工作面自动化率包括时间比率和产量比率。时间比率:在一定周期内,设备开机后自动化运行时间与总运行时间的比率。产量比率:在一定周期内,放煤工作面控制系统自动运行时回采煤量与总回采煤量的比率。通过采集综放工作面各主要设备运行信息和采煤信息,判断各设备运行状态,进行综放工作面自动化率统计分析。本文中涉及的关键指标描述如下:

(1) 放煤工作面控制系统开机率:在一定周期内,放煤工作面控制系统开机时间与生产系统运行时间的比率。

(2) 液压支架自动跟机移架率:在一定周期内,开机状态液压支架自动跟机数量与支架总运行数量的比率。

(3) 采煤机记忆割煤率:在一定周期内,开机状态采煤机记忆割煤量与总采煤量的比率。

(4) 自动放顶煤率:在一定周期内,开机状态自动化放煤量与总放煤量的比率。

2.2 自动化率分析模块结构设计

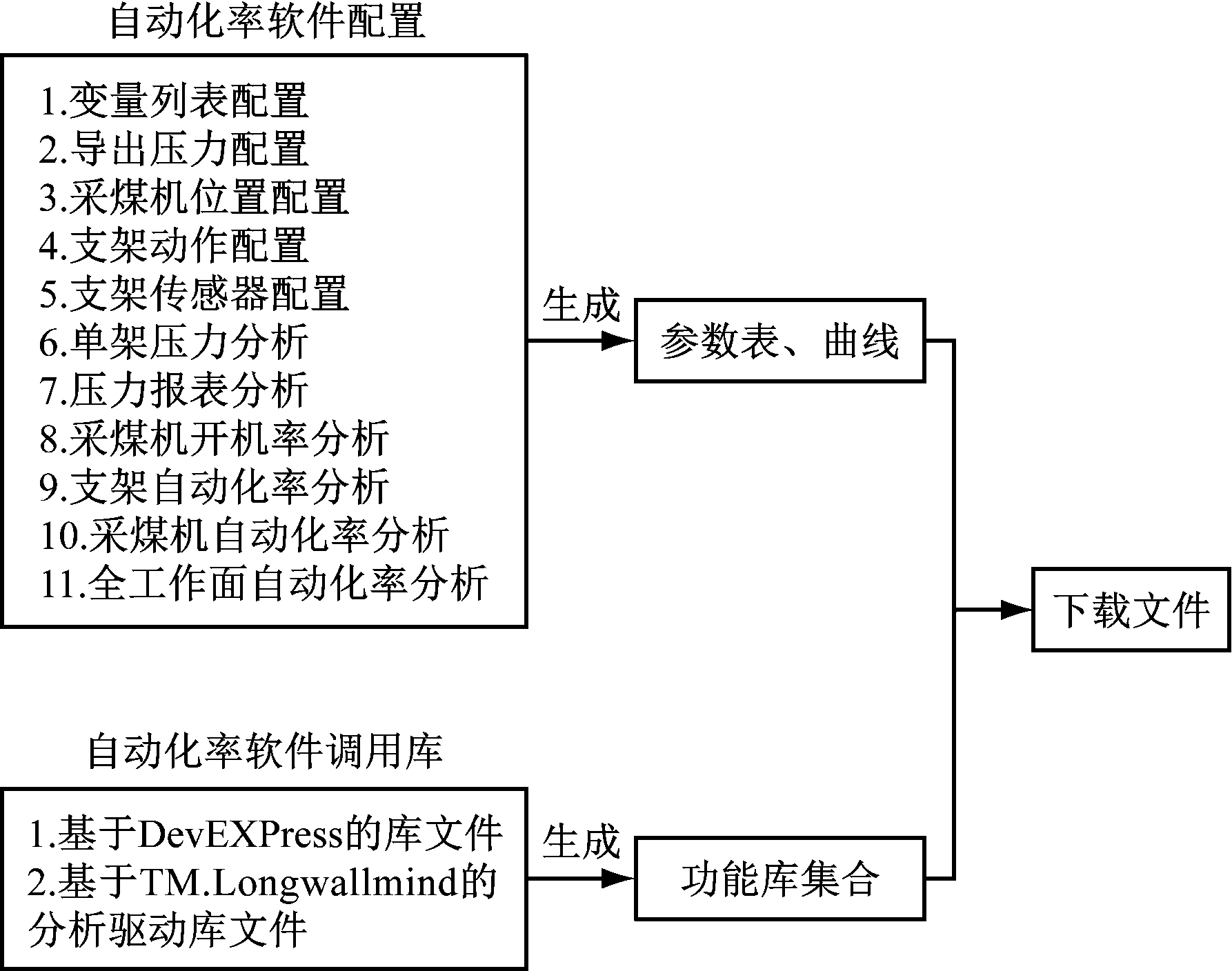

自动化率分析模块由软件调用库和软件配置模块组成,如图3所示。

图3 自动化率分析模块结构

Fig.3 Structure of automation rate analysis module

软件调用库中的相关库文件通过编译、链接后生成可执行的功能库集合,集合中包括液压支架自动跟机率检测模块、支架跟机干预率检测模块、放顶煤率检测模块、采煤机记忆割煤率检测模块、采煤机干预率检测模块、采煤机遥控器操作频率检测模块、放煤工作面控制系统开机率检测模块等。软件配置模块具有用户配置和分析两大功能,用户配置即用户可根据需求输入相关参数,分析模块允许用户选择所需要的分析功能,分析结果以可视化方式呈现。

3 专家分析模块设计

为了有效提升综放工作面自动化运行水平,需要在探究自动化率的基础上,找出生产过程由自动运行变更为人工操作的具体原因,为自动化运行水平的提升提供第一手资料。

3.1 专家分析模块架构

专家分析模块设计思路:根据综放工作面自动化运行状态门限知识信息和设备工作流程,建立智能综放工作面自动化运行状态变更的状态门限知识库。当实施人工干预控制时,自动基于规则库中的规则判断是否符合解除自动化运行的条件,并分析人工干预原因[9]。发现运行条件超限或设备异常时,报警提示,严重时自动停机。

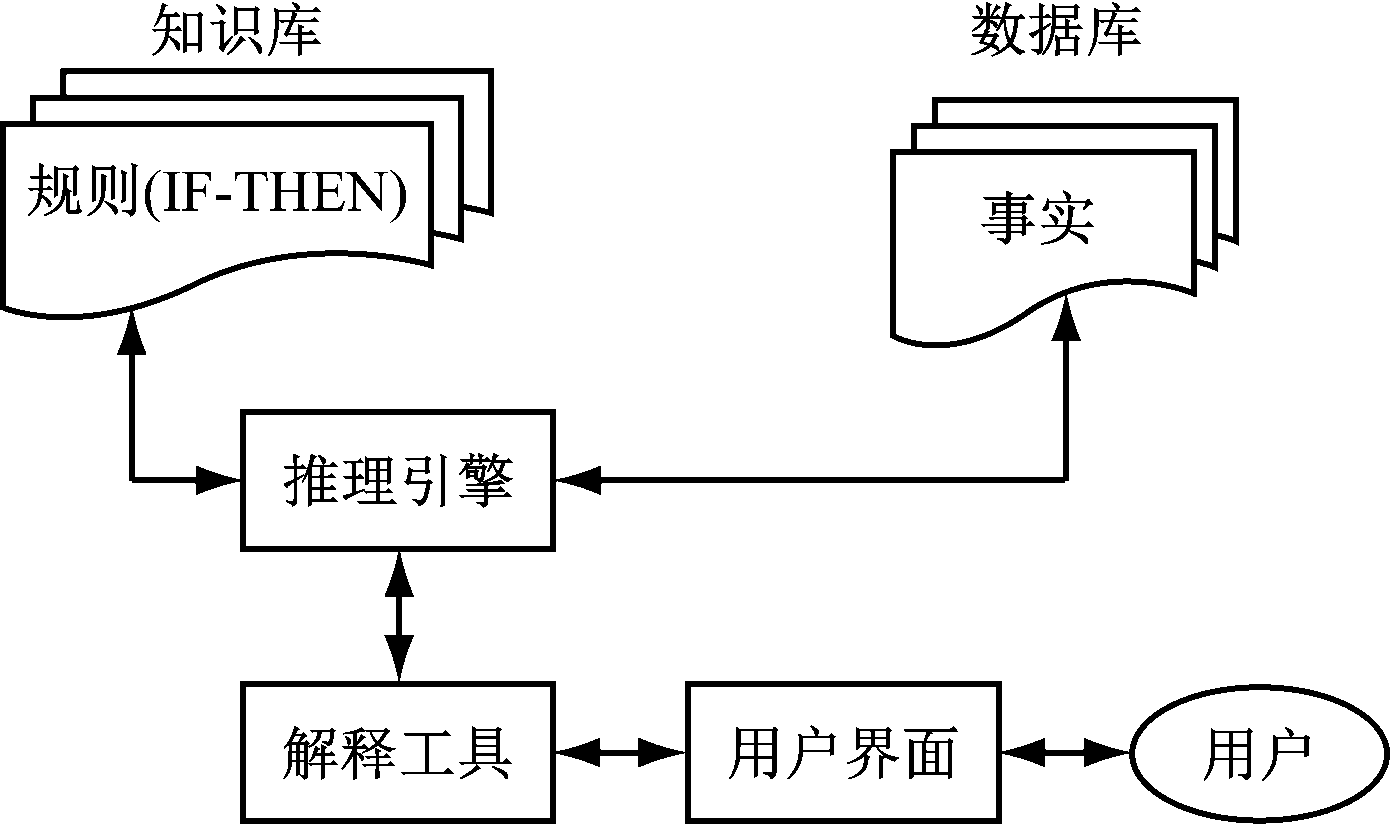

专家分析模块由知识库、数据库、推理引擎、解释工具和用户界面5个部分组成[10-11],如图4所示,其中知识库包含状态门限知识库和规则库。

图4 专家分析模块结构

Fig.4 Structure of expert analysis module

(1) 知识库包含解决问题相关的领域知识。知识用一组规则来表达,其结构为“IF(条件)THEN(行为)”。当规则的条件被满足时,触发规则,继而执行行为。

(2) 数据库包含一组事实,用于匹配知识库中的IF(条件)。

(3) 推理引擎执行推理,链接知识库中的规则和数据库中的事实。

(4) 解释工具用于查看专家分析模块得出解决方案的过程。

(5) 用户界面是实现用户和专家分析模块之间人机交互的接口。

3.2 状态门限知识库建立

在智能综放工作面自动化运行生产环境中,经常发生人工干预的非自动化运行情况,其中有的是因不具备自动化运行条件而进行的人工干预,而有的是在具备自动化运行条件情况下的人工操作。根据智能综放工作面自动化运行状态门限,建立自动化运行的状态门限知识库[12-13],用于识别人工干预前的设备状态。

状态门限知识库包括影响自动化运行的生产设备状态门限、环境、地质条件等知识,如采煤机记忆割煤信息报警门限知识、液压支架自动跟机失效门限知识、自动放顶煤失效门限知识。采煤机记忆割煤信息报警门限知识主要包括截割功率、调高油缸压力超限报警设定值。液压支架自动跟机失效门限知识主要包括推/拉溜千斤顶不到位、传感器失效、直线度超差等失效设定值。自动放顶煤失效门限知识主要是由煤矸检测技术不能保证识别精确度导致的放顶煤失效设定值。

3.3 规则库建立

3.3.1 推理机制

专家分析模块采用产生式规则、正向推理机制[14-15]实现推理。产生式规则基本形式:IF A is x THEN B is y或IF A is x1 and x2 and x3…THEN B is y。其中,A is x是产生式可用的条件(现象或征兆,可以有多个);B is y是指当A is x所指的所有条件均被满足时,应该得出的结论或应该执行的操作。正向推理是数据驱动的,即根据已有事实推断出新的事实,模拟专家推理过程。

推理从已知的数据(条件)开始,依次执行每条可执行的规则,规则所产生的新的事实加入数据库中,直到没有可执行的规则为止。例如:已知事实A is x,根据规则IF A is x THEN B is y获得新的事实B is y,则将B is y加入数据库;再寻找新的规则,即IF B is y THEN …。

3.3.2 规则的逻辑处理

以“液压支架自动跟机”规则为例,分析规则的建立过程。建立液压支架自动跟机变更为人工操作的专家知识库列表,如果监控中心发出推/拉溜千斤顶不到位、传感器失效、直线度超差等报警信息,则应解除液压支架自动跟机状态。如果不是由相关监测信息报警引起自动化状态解除,则为人工随意变更。

规则的逻辑处理通过条件表、规则表和结论表实现。

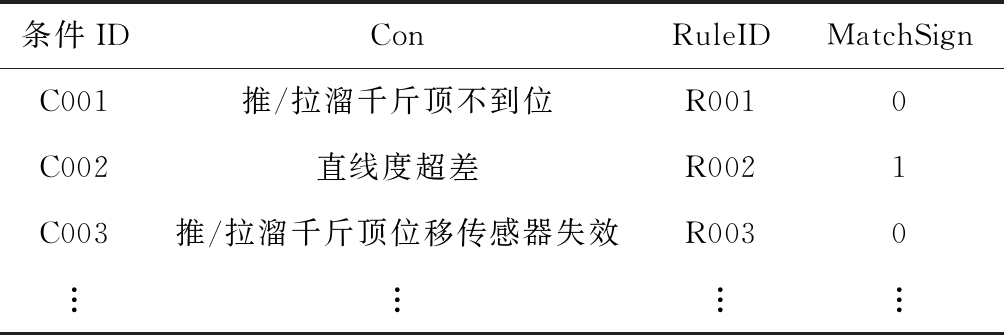

(1) 条件表(表1):存储规则的条件部分(IF),按顺序排列。每个条件为1行,由条件ID、条件描述(Con)、条件所属规则号(RuleID)、匹配标志(MatchSign,0表示未匹配,1表示匹配)4个字段组成。将当前时刻已有条件全部输入,进行匹配搜索,确定成功匹配的条件。

表1 条件表

Table 1 Condition table

条件IDConRuleIDMatchSignC001推/拉溜千斤顶不到位R0010C002直线度超差R0021C003推/拉溜千斤顶位移传感器失效R0030︙︙︙︙

(2) 规则表(表2):存储规则的基本信息,按顺序排列。每个规则为1行,由RuleID、该规则所包含的条件数(ConNum)、已匹配成功条件数(MatcNum)、同一规则的条件已经匹配的比率(Ratio,0表示未匹配成功,1表示匹配成功)、该规则是否被执行过(Use,默认值为0,若该规则已经执行过1次则变为1)5个字段组成。当同一规则的全部条件已经匹配的比率为1时,则规则匹配成功,需要执行本规则,即输出结论表中规则号所对应的规则结论的描述内容。

表2 规则表

Table 2 Rule table

RuleIDConNumMatcNumRatioUseR0011000R0021110R0031000︙︙︙︙︙

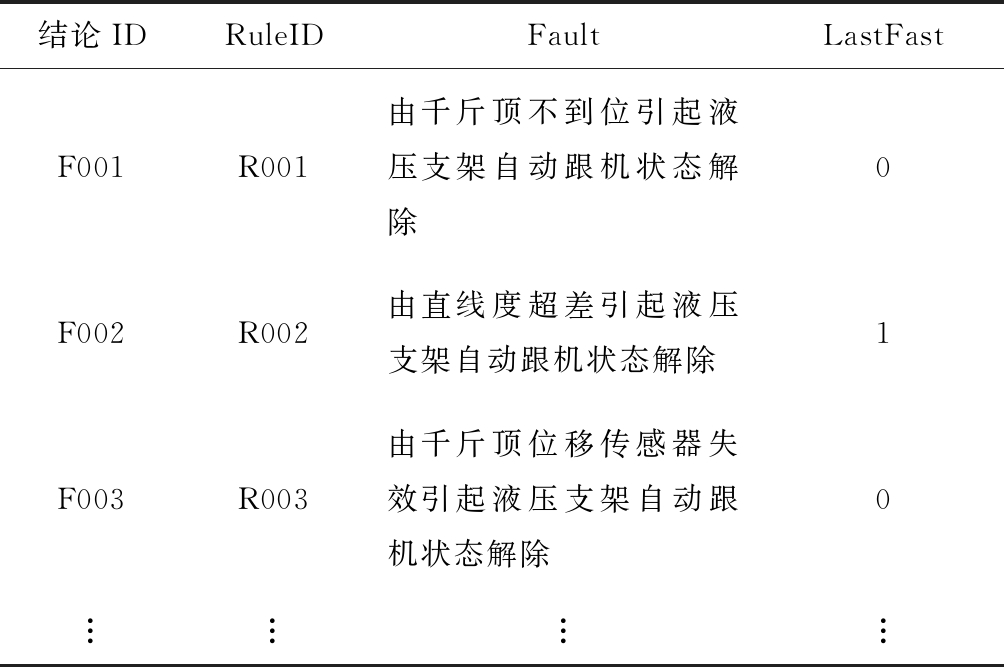

(3) 结论表(表3):存储规则的结论部分(THEN),按顺序排列。每个结论为1行,由结论ID、RuleID、结论描述(Fault)、最终结论标志(LastFast,0表示未匹配,1表示匹配)4个字段组成。例如,输出与条件所属规则号R002相匹配的结论描述中的内容:由直线度超差引起液压支架自动跟机状态解除。

表3 结论表

Table 3 Conclusion table

结论IDRuleIDFaultLastFastF001R001由千斤顶不到位引起液压支架自动跟机状态解除0F002R002由直线度超差引起液压支架自动跟机状态解除1F003R003由千斤顶位移传感器失效引起液压支架自动跟机状态解除0︙︙︙︙

4 工程应用

智能综放工作面自动运行与人工干预分析系统在中煤华晋集团有限公司王家岭煤矿12309工作面进行了应用,支架推/拉溜千斤顶是否到位、带式输送机是否平直等,全部由分析系统自主判断。根据王家岭煤矿12309工作面的设备参数和综放工艺参数,设定该工作面自动化运行状态门限:截割功率门限为单个截割电动机功率的1.2倍,采煤机调高油缸压力门限为23 MPa;移架不到位门限为与目标行程差值大于150 mm,工作面直线度门限为公差大于500 mm。

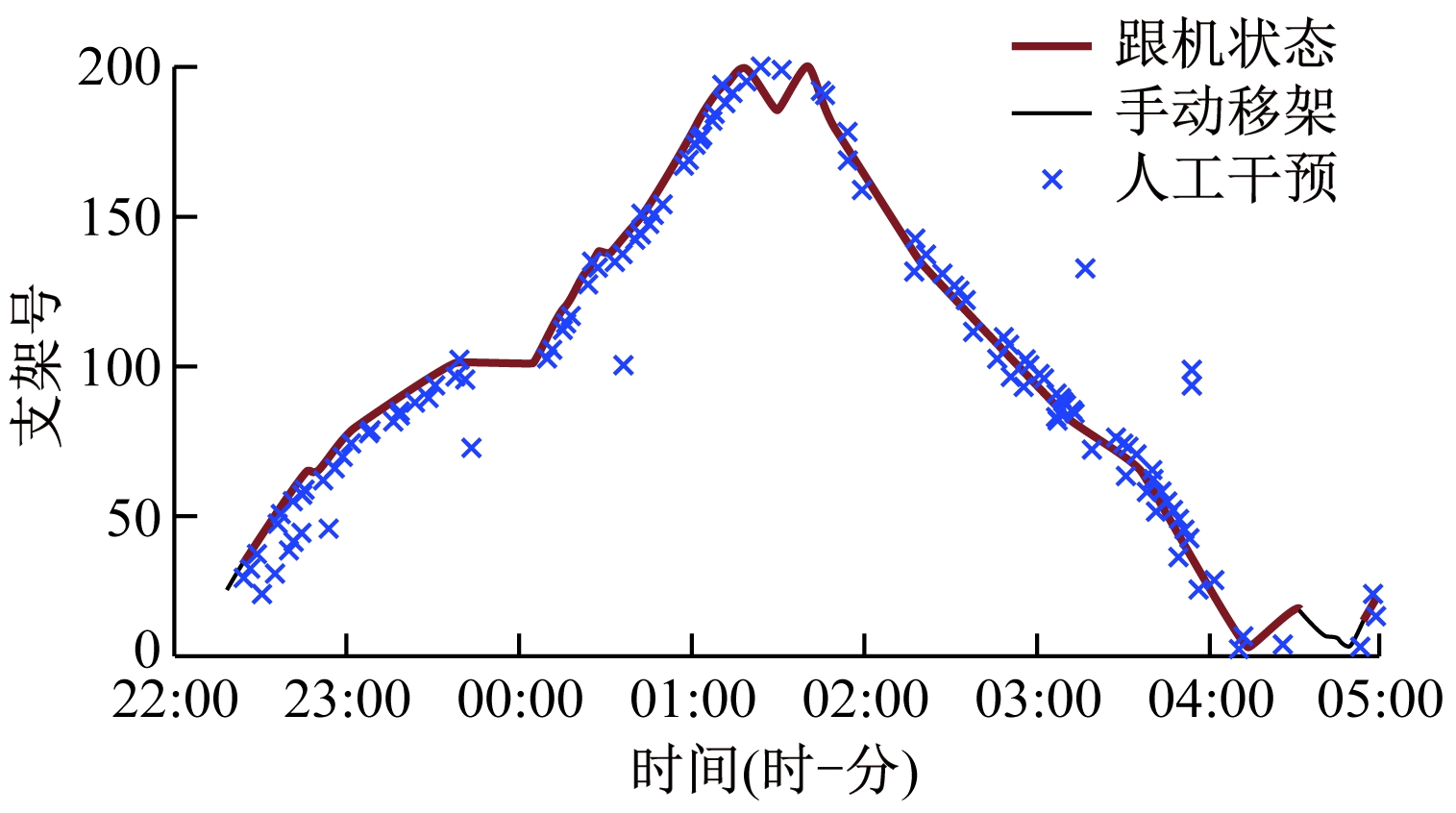

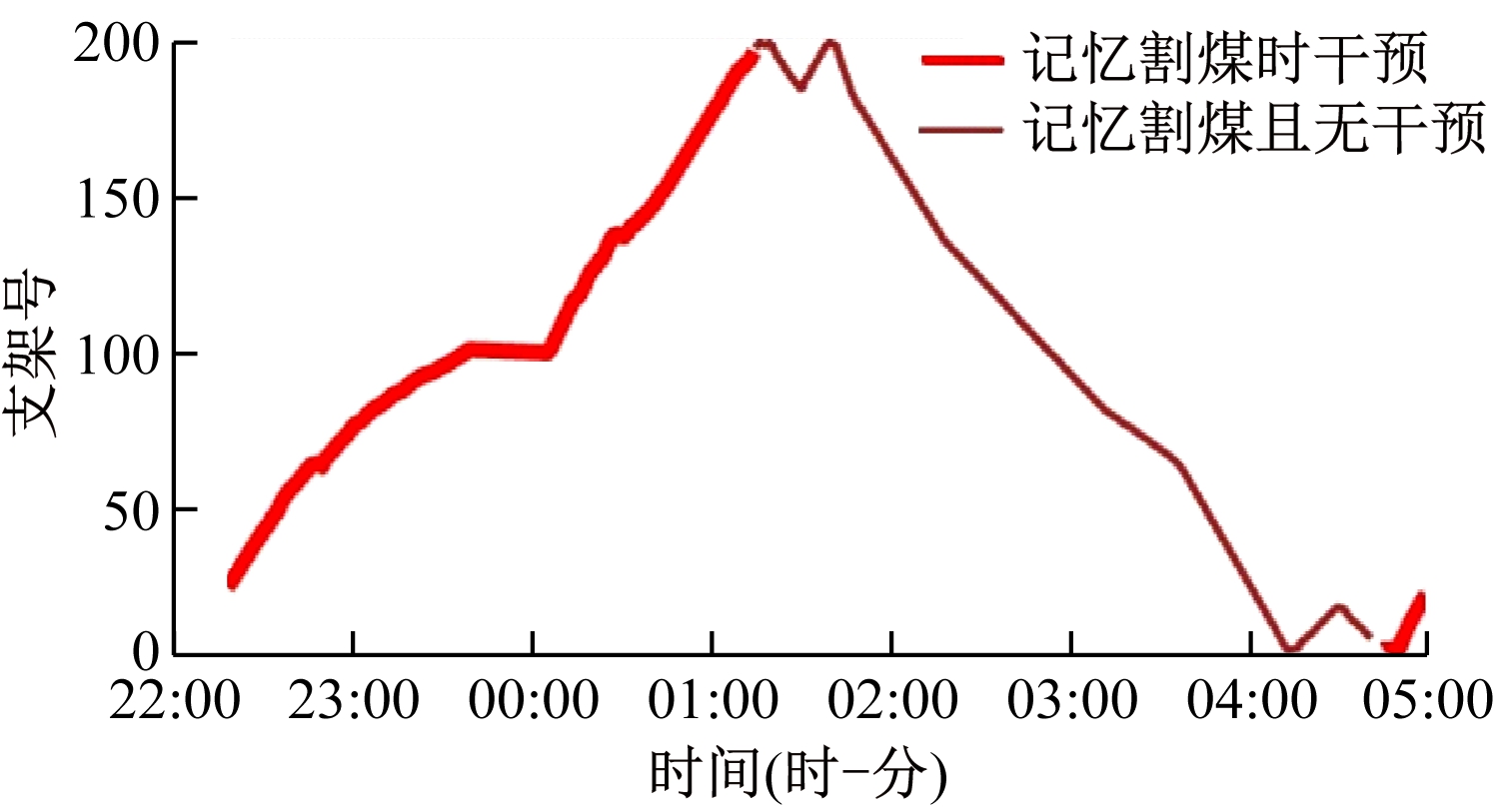

由于12309工作面配备的为全新装备,在生产系统运行初期,工人需要与设备进行磨合。在现场自动化运行较为顺畅后,一个割煤循环中工作面中部自动化率稳定在90%,两端头自动化率为60%。智能综放工作面自动化作业及人工干预情况如图5所示。

(a) 支架自动化作业及人工干预情况

(b) 采煤机自动化作业情况

图5 智能综放工作面自动化作业情况

Fig.5 Automatic operation of intelligent fully mechanized caving face

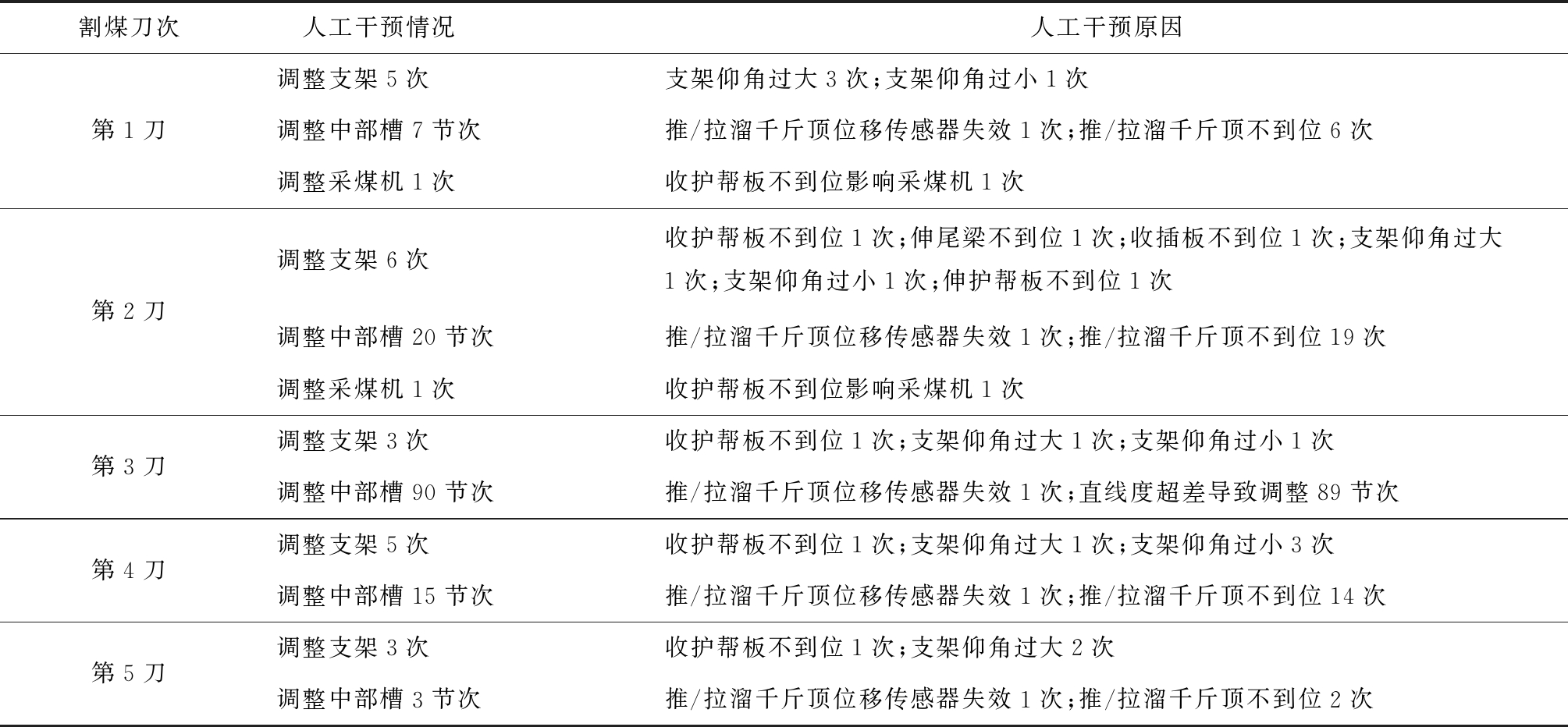

选取人工干预率较高的某生产班,对其在12309工作面的人工干预次数及其原因进行统计分析,结果见表4。

从表4可看出,采煤机调整次数相对较少,且每次采煤机调整均受割煤前方支架收护帮不到位影响;支架调整次数居中,一般是支架姿态超限导致,少部分是尾梁和插板动作执行不到位导致;中部槽调整节次较多,主要是推/拉溜千斤顶不到位和直线度超差导致的,推/拉溜千斤顶位移传感器失效在每一刀都出现,查阅自动化作业图表后发现支架架次相同,说明该支架推移行程传感器损坏,需要更换。

进一步分析发现,在采煤机运行速度较快时,推溜不到位的情况多发,且集中在中部支架,可据此调整中部支架的推溜控制逻辑。人工干预原因最多的是推/拉溜千斤顶不到位和直线度超差,分析发现,由于现场对工作面直线度要求较高,为了达到要求,人工干预推溜或移架操作,造成液压支架自动跟机状态的保护性解除,后续需要在这一方面完善现场控制与保护逻辑,避免过度安全保护操作。

表4 某生产班人工干预分析

Table 4 Analysis of manual intervention in a production class

割煤刀次 人工干预情况人工干预原因第1刀调整支架5次支架仰角过大3次;支架仰角过小1次调整中部槽7节次推/拉溜千斤顶位移传感器失效1次;推/拉溜千斤顶不到位6次调整采煤机1次收护帮板不到位影响采煤机1次第2刀调整支架6次收护帮板不到位1次;伸尾梁不到位1次;收插板不到位1次;支架仰角过大1次;支架仰角过小1次;伸护帮板不到位1次调整中部槽20节次推/拉溜千斤顶位移传感器失效1次;推/拉溜千斤顶不到位19次调整采煤机1次收护帮板不到位影响采煤机1次第3刀调整支架3次收护帮板不到位1次;支架仰角过大1次;支架仰角过小1次调整中部槽90节次推/拉溜千斤顶位移传感器失效1次;直线度超差导致调整89节次第4刀调整支架5次收护帮板不到位1次;支架仰角过大1次;支架仰角过小3次调整中部槽15节次推/拉溜千斤顶位移传感器失效1次;推/拉溜千斤顶不到位14次第5刀调整支架3次收护帮板不到位1次;支架仰角过大2次调整中部槽3节次推/拉溜千斤顶位移传感器失效1次;推/拉溜千斤顶不到位2次

5 结论

(1) 从智能放煤工作面控制系统开机率及液压支架自动跟机率、采煤机记忆割煤率、自动放煤率4个方面对综放工作面自动化率进行了定义。

(2) 建立了综放工作面自动化运行状态门限知识库,用于识别设备失效门限和状态门限,以及其他影响工作面自动化运行的知识门限。

(3) 采用正向推理机制,建立基于规则的专家分析模块,在实现综放工作面自动化率统计的基础上,对人工干预原因进行分析。

(4) 实际应用结果表明,该系统能够评估智能综放工作面自动化率并分析人工干预原因,为生产系统控制逻辑的优化提供依据。

[1] 王国法,刘峰,庞义辉,等.煤矿智能化——煤炭工业高质量发展的核心技术支撑[J].煤炭学报,2019,44(2):349-357.

WANG Guofa,LIU Feng,PANG Yihui,et al.Coal mine intellectualization:the core technology of high quality development[J].Journal of China Coal Society,2019,44(2):349-357.

[2] 王国法,赵国瑞,任怀伟.智慧煤矿与智能化开采关键核心技术分析[J].煤炭学报,2019,44(1):34-41.

WANG Guofa,ZHAO Guorui,REN Huaiwei.Analysis on key technologies of intelligent coal mine and intelligent mining[J].Journal of China Coal Society,2019,44(1):34-41.

[3] 李首滨.智能化开采研究进展与发展趋势[J].煤炭科学技术,2019,47(10):102-110.

LI Shoubin.Progress and development trend of intelligent mining technology[J].Coal Science and Technology,2019,47(10):102-110.

[4] 李首滨.煤炭智能化无人开采的现状与展望[J].中国煤炭,2019,45(4):5-12.

LI Shoubin.Present situation and prospect on intelligent unmanned mining at work face[J].China Coal,2019,45(4):5-12.

[5] 王国法,庞义辉,任怀伟.煤矿智能化开采模式与技术路径[J].采矿与岩层控制工程学报,2020,2(1):6-20.

WANG Guofa,PANG Yihui,REN Huaiwei.Intelligent coal mining pattern and technological path[J].Journal of Mining and Strata Control Engineering,2020,2(1):6-20.

[6] 王国法,刘峰,孟祥军,等.煤矿智能化(初级阶段)研究与实践[J].煤炭科学技术,2019,47(8):1-36.

WANG Guofa,LIU Feng,MENG Xiangjun,et al.Research and practice on intelligent coal mine construction(primary stage)[J].Coal Science and Technology,2019,47(8):1-36.

[7] 庞义辉,王国法,任怀伟.智慧煤矿主体架构设计与系统平台建设关键技术[J].煤炭科学技术,2019,47(3):35-42.

PANG Yihui,WANG Guofa,REN Huaiwei. Main structure design of intelligent coal mine and key technology of system platform construction[J].Coal Science and Technology,2019,47(3):35-42.

[8] 王国法,杜毅博.智慧煤矿与智能化开采技术的发展方向[J].煤炭科学技术,2019,47(1):1-10.

WANG Guofa,DU Yibo.Development direction of intelligent coal mine and intelligent mining technology[J].Coal Science and Technology,2019,47(1):1-10.

[9] 蔡军.风力发电机组智能故障诊断系统的研究与实现[D].杭州:浙江工业大学,2018.

CAI Jun.Research and implementation of intelligent fault diagnosis system for wind turbine[D].Hangzhou:Zhejiang University of Technology,2018.

[10] 张全德.基于数据挖掘的航空发动机磨损界限值制定方法研究[D].南京:南京航空航天大学,2017.

ZHANG Quande.Research on aircraft engine wear limits based on data mining[D].Nanjing:Nanjing University of Aeronautics and Astronautics,2017.

[11] 常静.基于CLIPS的光电跟踪设备故障诊断专家系统研究[D].成都:中国科学院大学(中国科学院光电技术研究所),2015.

CHANG Jing.Research on fault diagnosis expert system of electro-optical tracking equipment based on CLIPS[D].Chengdu: University of Chinese Academy of Sciences (Institute of Optics and Electronics,Chinese Academy of Sciences),2015.

[12] 林稚松.下一代地铁车辆储能系统的设计[D].北京:北京交通大学,2018.

LIN Zhisong.The design of the next generation of energy storage system for metro[D].Beijing: Beijing Jiaotong University,2018.

[13] 廖南楠.基于MFD的城市路网交通拥堵特性及门限控制方法研究[D].南京:东南大学,2017.

LIAO Nannan.Research on traffic congestion characters and gating conrol of urban network based MFD[D].Nanjing:Southeast University,2017.

[14] 高峰.电梯故障诊断专家系统的研究与开发[D].沈阳:东北大学,2014.

GAO Feng.Research and development of fault diagnosis expert system for elevators[D].Shenyang: Northeastern University,2014.

[15] 黄雪琼.IPTV故障诊断专家系统设计[D].广州:华南理工大学,2012.

HUANG Xueqiong.IPTV system fault expert system design[D].Guangzhou:South China University of Technology,2012.