0 引言

目前我国已经建成200多个智能化综采工作面,智能化综采工作面基本能够达到“机械化换人、智能化减人”的目标[1-5]。但是总体来说,现阶段智能化工作面技术尚不成熟,在关键技术上还存在许多问题需要解决[6-8]。学者们对智能开采技术进行了研究,取得了一定成果。王国法等[9]展望了综采智能化发展的重点方向,指出智慧煤矿是智能化开采发展升级的趋势。王峰[10]提出了以煤层透明化、综采装备透明化、决策及控制透明化为核心的基于透明工作面的智能化开采概念,可为最终实现无人化开采奠定坚实基础。郭浩[11]研究了综采工作面超前支护智能控制方式,实现了对初撑力设定值及移动步距的预测,以及巷道支护过程中整体装备的降架、移架、升架,同时解决了装备移架过程中支撑力的波动问题。

现有研究大多是从宏观上研究智能化综采技术发展规律,没有具体分析智能化综采工作面实际运行现状及建设规划。在技术不成熟而需求扩张的情况下,亟需对当前智能化综采工作面的应用情况进行有效评价,总结智能化综采工作面现场应用经验,优化采煤工艺,提高智能化综采的技术水平,为其他煤炭企业提供参考。因此,笔者以内蒙古鄂尔多斯新能矿业集团王家塔煤矿2S103智能化综采工作面为例,分析智能化综采工作面的具体实现方案和应用效果,总结存在的技术难题。

1 2S103工作面概况

2S103智能化综采工作面是王家塔煤矿的首个智能化综采工作面,在2017年9月立项并实施建设,于2018年12月进入试生产阶段。2S103工作面埋深为170.3~240 m,位于2-2下煤南一盘区,推进长度为1 440 m,工作面长度为260 m;煤层厚度为2.8~3.79 m,平均厚度为3.18 m;工作面沿南北方向布置,整体呈单斜构造,煤层倾角为1~3°,平均倾角为2°;工作面布置有胶带运输巷与辅助运输巷,胶带运输巷用于回风和煤炭运输,辅助运输巷主要用于进风、运送材料、行人及机电设备布置。

2 王家塔煤矿智能化综采工作面建设

根据2S103工作面实际情况,研究了刮板输送机、转载机智能变频调速方案,确定了稳定的智能调速方案;根据记忆截割、支架自动跟机移架情况,确定了兼顾工作面工程质量、人员投入的采煤工艺;实现了地面一键启动、采煤机记忆截割、自动跟机移架、刮板输送机智能调速、自动集成供液[12]等功能,并对设备进行针对性改造,保证了智能化综采工作面的稳定、高效运行。

2.1 智能变频调速方案的研究与应用

考虑到智能化综采工作面的节能高效与绿色环保的建设目标,需要对刮板输送机和转载机进行联动调速。根据工作面实际情况,共提出3种变频调速控制方案,并比较3种方案的运转效率和电能消耗,最终确定理想的调速方案。

通过实时扫描的煤流量、采煤机速度、采煤机位置、采煤机电流、刮板输送机电流等主要参数,确定相应的权值,计算刮板输送机变频调速的综合评判指标A:

(1)

(2)

Ae=A1eK1+A2eK2+A3eK3+A4eK4

(3)

式中:![]() 为指标A的平均值;Ae为指标A的最大值;A1—A4分别为采煤机速度、采煤机位置架号、采煤机电流、刮板输送机电流;K1为采煤机速度权重,K1=0.22;K2为采煤机位置权重,K2=0.13;K3为采煤机电流权重,K3=0.26;K4为刮板输送机电流权重,K4=0.39;A1e—A4e分别为采煤机最大牵引速度、工作面支架数量、采煤机额定电流、刮板输送机额定电流。

为指标A的平均值;Ae为指标A的最大值;A1—A4分别为采煤机速度、采煤机位置架号、采煤机电流、刮板输送机电流;K1为采煤机速度权重,K1=0.22;K2为采煤机位置权重,K2=0.13;K3为采煤机电流权重,K3=0.26;K4为刮板输送机电流权重,K4=0.39;A1e—A4e分别为采煤机最大牵引速度、工作面支架数量、采煤机额定电流、刮板输送机额定电流。

同理,通过煤量扫描仪动态扫描得到煤量,结合转载机转矩,计算转载机变频调速的综合评判指标B:

(4)

(5)

Be=B1eL1+B2eL2

(6)

式中:![]() 为指标B的平均值;Be为指标B的最大值;B1,B2分别为转载机转矩、煤量;B1e,B2e分别为转载机最大转矩和最大煤量;L1为转载机转矩权重,L1 =0.6;L2为转载机位置权重,L2=0.4。

为指标B的平均值;Be为指标B的最大值;B1,B2分别为转载机转矩、煤量;B1e,B2e分别为转载机最大转矩和最大煤量;L1为转载机转矩权重,L1 =0.6;L2为转载机位置权重,L2=0.4。

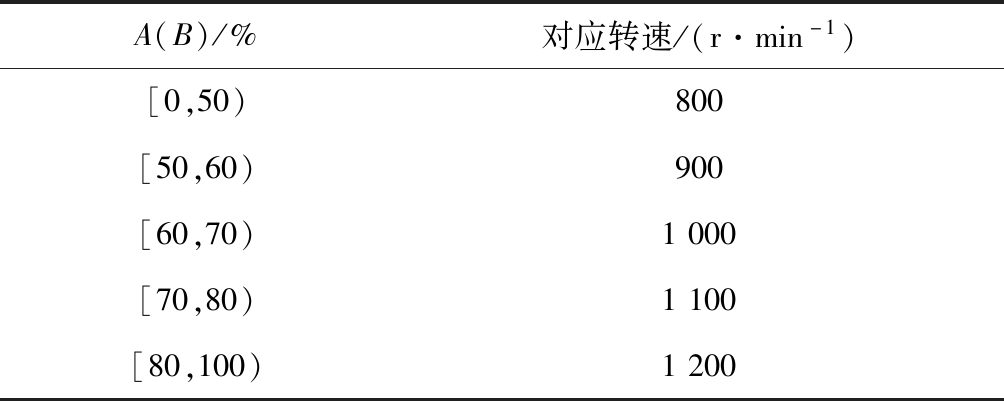

综合评判指标与对应转速关系见表1。

表1 综合评判指标与对应转速关系

Table 1 Relationship between comprehensive evaluation indexes and corresponding speed

A(B)/%对应转速/(r·min-1)[0,50)800[50,60)900[60,70)1000[70,80)1100[80,100)1200

方案1:通过对综合评判指标A,B进行判断后,根据评判指标的动态变化对刮板输送机、转载机分别进行相应的变频调速。在实际运行过程中,由于转载机存在调速滞后的现象,导致转载机过载停机多次,影响正常生产,导致生产效率下降。

方案2:通过对综合评判指标A进行判断后,根据评判指标的动态变化对刮板输送机进行相应调速。转载机在高速模式下定速运行,因此,在实际运行中,不存在转载机因调速滞后过载停机的问题,但转载机不能根据相应的负荷量进行变频调速。

方案3:通过对综合评判指标 A,B 进行判断后,根据评判指标的动态变化对刮板输送机、转载机分别进行相应调速。增加转载机与刮板输送机速度比较判断模块,当转载机运行速度低于刮板输送机时,将转载机速度调整为刮板输送机的运行速度;当转载机运行速度高于刮板输送机的运行速度时,按当前速度运行。实际运行中,没有出现转载机因调速滞后而过载停机的情况,同时也保证了转载机的联动调速运行。

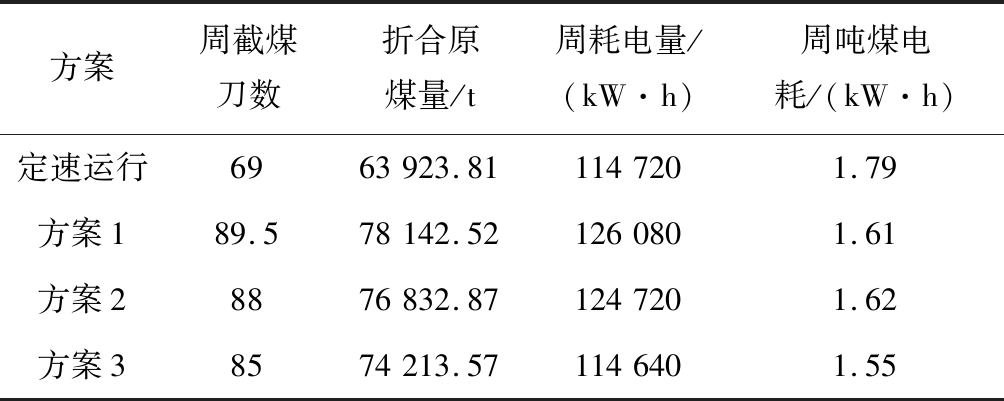

3种方案的周吨煤电耗统计结果见表2。方案2与方案1的周吨煤电耗基本持平,与定速运行方案相比,降低了约9.78%,达到了良好的节能效果。方案3的周吨煤电耗比方案2降低4.83%,比定速运行方案降低14.61%。

表2 周吨煤电耗统计结果

Table 2 Statistic results of electricity consumption per ton of coal per week

方案周截煤刀数折合原煤量/t周耗电量/(kW·h)周吨煤电耗/(kW·h)定速运行6963923.811147201.79方案189.578142.521260801.61方案28876832.871247201.62方案38574213.571146401.55

实际运行效果和吨煤电耗统计分析结果表明,方案3成功解决了转载机因调速滞后而过载停机的问题,同时也保证了转载机的联动调速运行,避免了刮板输送机轻载或空载时刮板链仍以额定链速运行的情况,达到了较理想的节能降耗效果,为目前最理想的调速方案。

此外,通过投入使用刮板输送机自动张紧装置,同时有效利用变频器的软启动特性实现控制,大大降低了刮板、链条、中部槽等设备的磨损,延长了设备使用寿命。特别是对转载机和刮板输送机链轮的磨损降低了50 %以上,每年可降低采购费用100万元左右,按照每年发生3次大的刮板输送机断链事故(影响6个小班的生产)计算,至少可提高原煤产量5万t,效益可观。

2.2 智能化采煤工艺优化

减人增效是智能化综采工作面的一大目标。因此,在确定采煤工艺时,需在保证工作面工程质量和满足设备运行需要的前提下,尽量减少人工投入。本文以工程质量和人工投入作为衡量指标,对各采煤工艺进行评分。工程质量和人工投入的分值各占50%,均为50分。

考虑到区队作业地点、生产条件等差异造成的管理难度不同,工程质量评价引入管理难度系数概念。工程质量得分计算公式:工程质量得分=(验收得分+工程观感分-日常检查工程质量类问题平均扣分-其他扣分)×管理难度系数。验收得分包括顶板管理得分与工作面质量管理得分,其中顶板管理得分占60%。工程观感分即考核小组到采煤工作面检查时对工作面工程质量的整体观感印象得分,在进行采煤工作面工程质量验收与等级评定时,均考虑工程观感得分情况。管理难度系数大小取决于是否临近采空区、俯(仰)采坡度、工作面涌水量、受构造影响程度、受灾害防治影响程度等因素。

人员投入仅考虑采煤机和液压支架的操作人员,在规定时间内,劳动人数越多,得分越少。人员投入得分计算公式:人员投入得分=人数得分×操作时间得分。采用记忆截割、自动移架时所需人数最少,为1人,设人数得分为100;均采用手动模式时所需人数最多,为5人,设人数得分为20;人数为2~4时,得分分别为80,60,40。操作时间单位为小时,试验时间为8 h,每小时为1分。所有得分按50分折合。

开始试验时,通过人工操作割两刀煤,以保证记忆割煤的前期数据采集,所用时间为1.5 h,后续试验所用时间为6.5 h。当遇到机电设备故障等特殊情况时,扣除故障时间并进行折合。每组试验进行5次,以防止偶然误差,计算5次试验的平均值。

以工程质量和人工投入为衡量指标,对试验结果进行统计分析后发现,采用以下工艺割煤时评分最高(83.13分):记忆截割、自动跟机移架5 h,然后人工操作割煤1.5 h。这种记忆截割、自动跟机移架、人工调整相结合的采煤工艺可兼顾工作面工程质量、人员投入,因此,最终确定该方案为最佳方案。

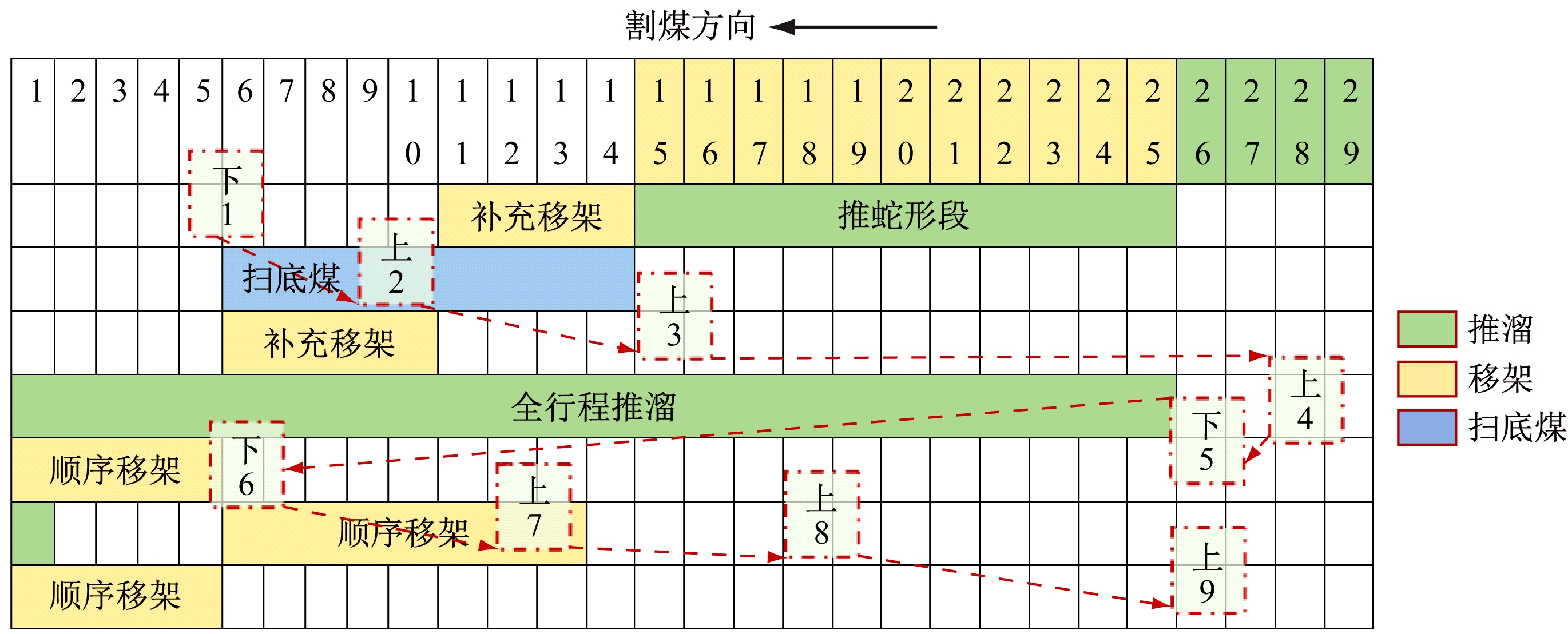

采用记忆截割、自动跟机移架方式时,割三角煤工艺流程如图1所示。其中1~29表示支架号,上、下表示方向,如“下1”表示第1个工序是下行,即从机尾向机头方向割煤。机头三角煤割煤工艺一个循环共分为9个工艺段。该工艺已在实际生产过程中成功应用。

图1 割三角煤工艺流程

Fig.1 Triangular coal mining process

当遇到过断层等特殊构造时,控制系统无法预见性地进行提前拉架,因此,确定采用以人工移超前支架为主、自动跟机移架为辅的移架模式。通过人工调整进行超前拉架,及时对前移支架闭锁,避免自动跟机过程中支架再次抬底、降柱,同时通过程序设定保证支架自动跟机的正常运行,避免破坏已稳定的上覆岩层。

2.3 针对性的设备改造

针对采煤机进行以下改造:采煤机内循环水路及水路防护装置改造;采煤机加高拖缆装置改造;采煤机位置同步传感器防护装置改造;采煤机破碎机调高油缸锁防护装置改造;摇臂油池排放塞防护改造;采煤机破碎机内水路引导改造。

针对液压支架进行以下改造:设计末采用绞盘加高装置;加设推移油缸安全阀保护装置;在工作面两端头各处设置电缆吊挂装置;设计风巷超前支架电缆托架;设计推移油缸锁及安全阀防护板;设计端头支架电缆自动升降装置等。

对集成供液系统的水源过滤方案进行优化,即采用二次过滤方式,使该工作面至末采结束时仅更换了1个支架过滤器滤芯,电液控制系统故障率仅为3%,仅此一项每年至少节约配件费30万元(不包含间接效益)。

上述改造提高了设备的安全性、实用性和检修效率,消除了大量安全隐患,对智能化综采工作面的推广和使用具有十分积极的作用。

3 智能化综采工作面应用效果分析

对比发现,2S103智能化综采工作面在吨煤电耗、割煤效率、反渗透用水量、人员投入及中小修费用等方面均优于王家塔煤矿其他综采工作面,在节能、减员、降材方面取得了一定的效果。

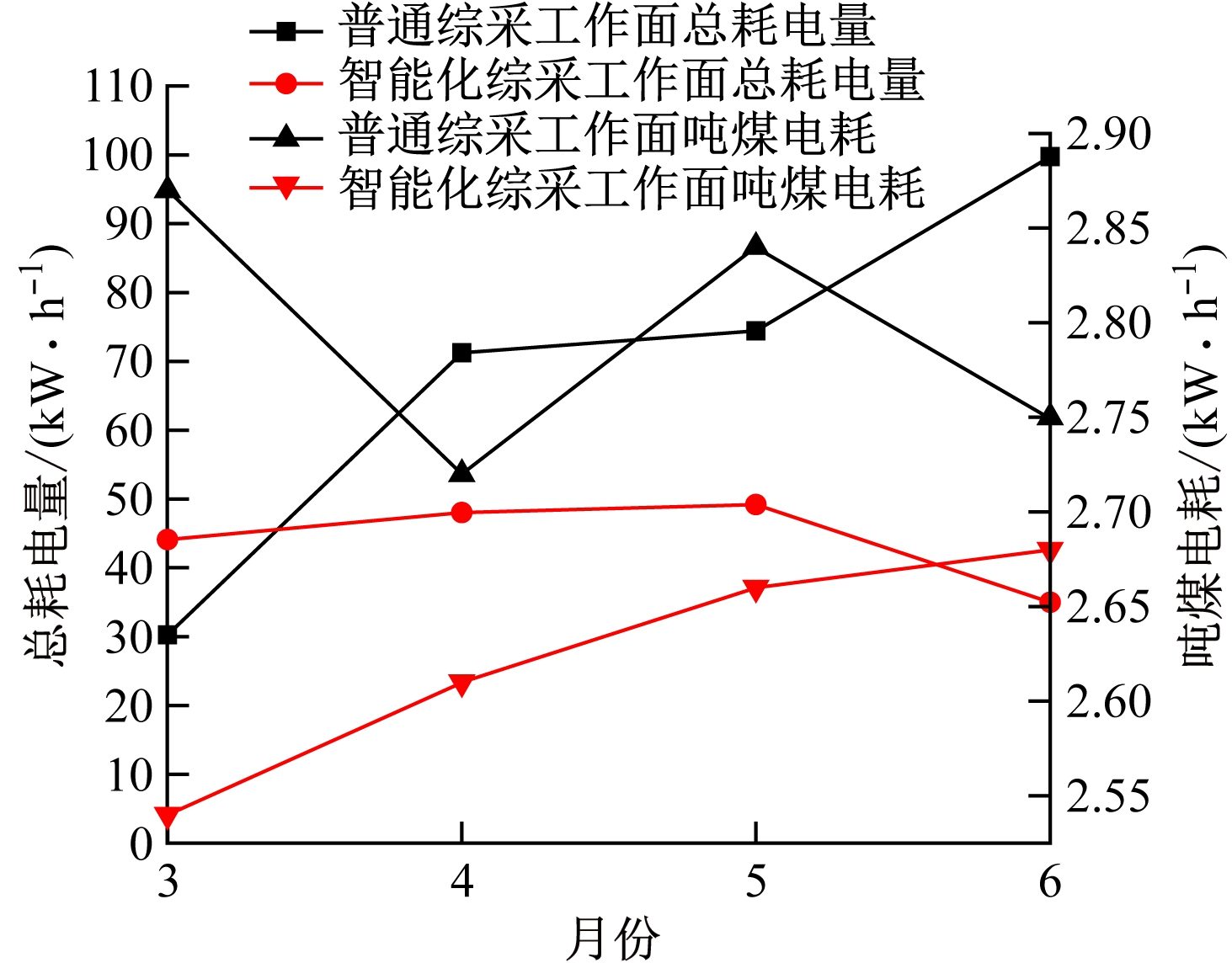

(1) 吨煤电耗。在2020年3—6月生产过程中,智能化综采工作面与普通综采工作面总电耗、吨煤电耗情况对比如图2所示。智能化综采工作面总耗电量为35~49.18 kW·h,吨煤电耗为2.54~2.68 kW·h,平均吨煤电耗为2.62 kW·h;普通综采工作面总耗电量为30.27~99.73 kW·h,吨煤电耗为2.72~2.87 kW·h,平均吨煤电耗为2.8 kW·h。智能化综采工作面平均吨煤电耗较普通综采工作面降低6.43 %,实现了节能增效的效果。

图2 耗电量对比

Fig.2 Comparison of electricity consumption

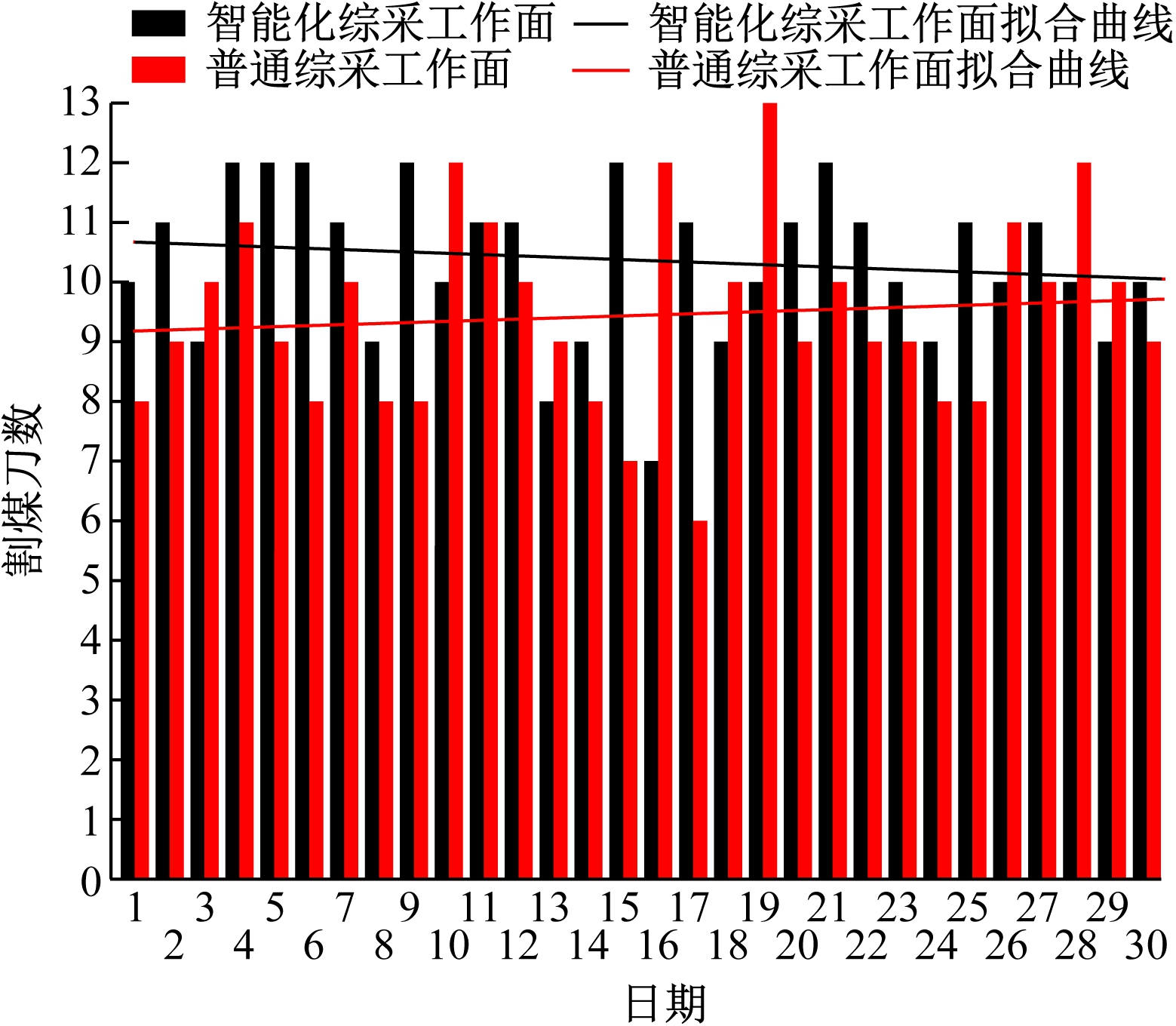

(2) 割煤效率。2020年4月中班期间智能化综采工作面(2S103)、普通综采工作面(2S203)割煤刀数如图3所示。2S103,2S203工作面长度分别为260,242 m;平均采高分别为3.18,3.45 m;2个工作面均采用端部斜切进刀、双向割煤工艺;2S103,2S203工作面单班一个月平均割煤刀数分别为10.3,9.47。智能化综采工作面单班割煤效率比普通综采工作面提高了9.5%。

图3 割煤刀数对比

Fig.3 Comparison of coal cutters

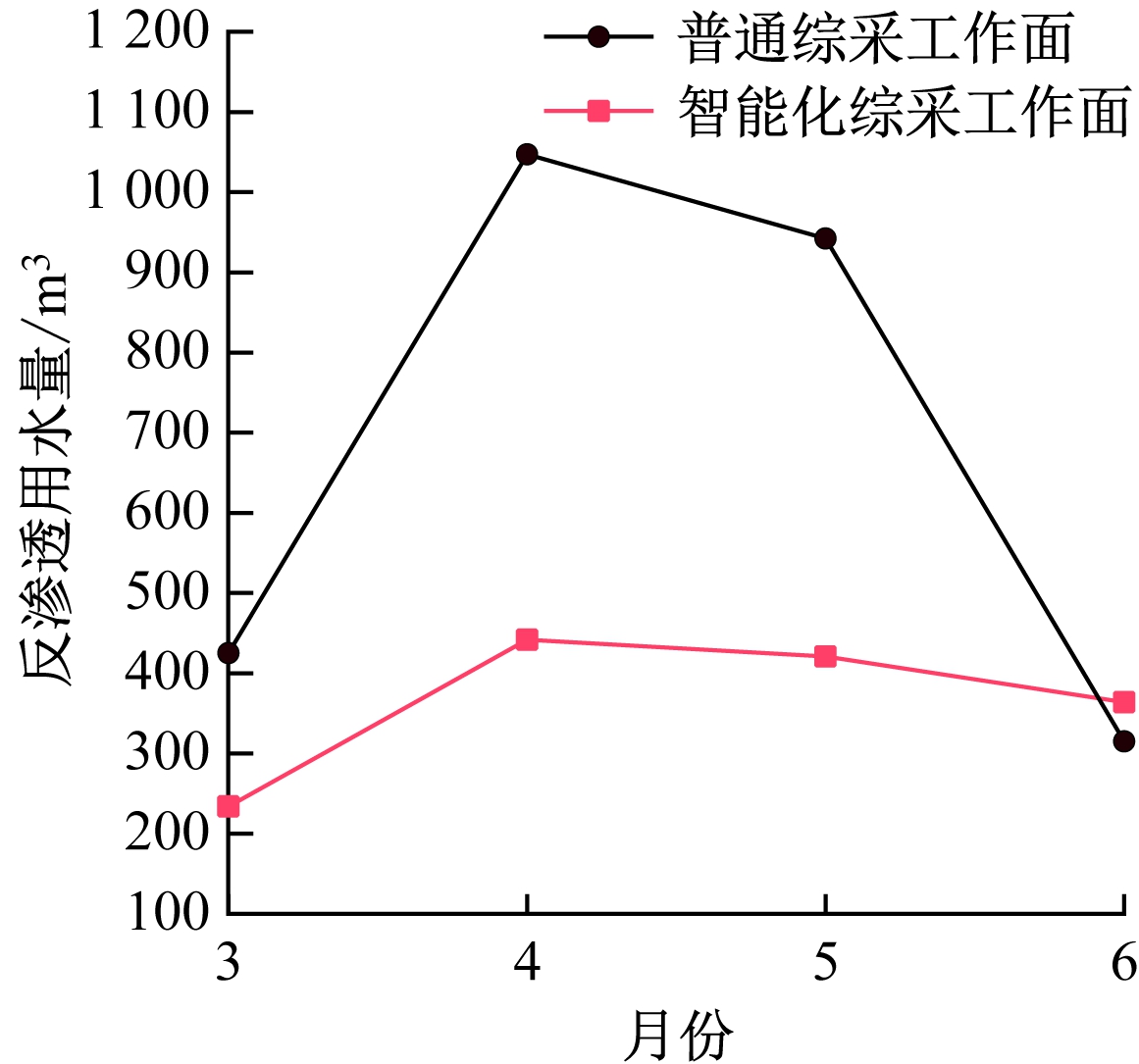

(3) 反渗透用水量。2020年3—6月检修班+生产班在智能化综采工作面与普通综采工作面的反渗透用水量对比如图4所示。智能化综采工作面反渗透用水量为234~442 m3,平均值为365.25 m3;普通综采工作面反渗透用水量为425~1 047 m3,平均值为682 m3。智能化综采工作面平均反渗透用水量较普通综采工作面降低46.44 %,实现了高效节能的效果。

图4 反渗透用水量对比

Fig.4 Comparison of reverse osmosis water consumption

(4) 人员投入。智能化综采工作面检修班出勤23人,生产班出勤9人,遇到过断层等特殊构造时生产班出勤12人;普通综采工作面检修班出勤30人,生产班出勤16人。与普通综采工作面相比,智能化综采工作面检修班、生产班出勤人数分别减少7人、4人,达到了减人增效的效果。

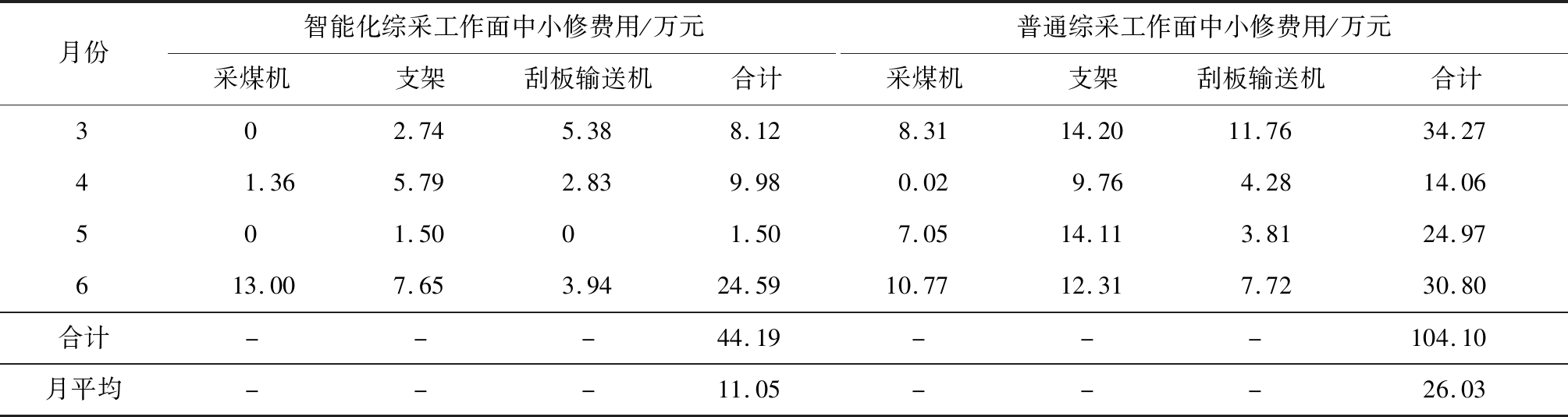

(5) 中小修费用。2019年3—6月,智能化综采工作面与普通综采工作面中小修费用对比见表3。普通综采工作面中小修费用合计为104.1万元,月平均26.03万元;智能化综采工作面中小修费用合计为44.19万元,月平均11.05万元。智能化综采工作面的中小修费用比普通综采工作面降低14.98万元/月,降低了57.55%。

表3 中小修费用对比

Table 3 Comparison of small and medium repair costs

月份智能化综采工作面中小修费用/万元普通综采工作面中小修费用/万元采煤机支架刮板输送机合计采煤机支架刮板输送机合计302.745.388.128.3114.2011.7634.2741.365.792.839.980.029.764.2814.06501.5001.507.0514.113.8124.97613.007.653.9424.5910.7712.317.7230.80合计---44.19---104.10月平均---11.05---26.03

通过以上分析可知,现阶段智能化综采工作面建设实现了工作面自动化生产、少人化操作,减少了停产时间,提升了生产效率,降低了能源消耗。

4 智能化综采工作面存在的技术难题

虽然智能化综采工作面具有减人提效的优势,但在实际应用中仍存在诸多问题。

(1) 遥控器与采煤机的通信信号影响采煤机泵站的启停,且遥控器上没有采煤机运行模式(自动截割模式、手动模式和学习模式)一键切换按钮,不方便操作。

(2) 转载机自动张紧装置使用过程中经常出现压力忽高忽低的现象,造成转载机自动张紧伸缩油缸来回运动,转载机过载停机多次。

(3) 刮板输送机功率平衡调整不及时,需调整刮板输送机运行程序中煤量扫描精度、程序反应时间、传感器精度来实现刮板输送机功率快速调整。刮板输送机机尾有飘高趋势或已飘高时,视频检测系统检测不到,且需要人工进行调整。

(4) 由于在实际割煤过程中每刀煤的割煤工艺都存在一定变化,在遇到特殊构造、顶板破碎等特殊情况时,记忆截割和自动跟机移架无法正常运行,需人工干预。当调整刮板输送机时,智能采煤系统无法判断具体是机头侧还是机尾侧进行超前割煤,支架无法自动打出侧护板进行大脚方向调整,不能针对可能出现的顶板破碎、咬架等现象自动做出防御性动作。只有增加人工干预程度,才能保证达到工程质量“三直(刮板输送机直、煤壁直、支架直)、一平(顶底板平)、两畅通(上下出口畅通)”的要求。

(5) 集中控制系统中视频图像仅有显示功能,数据仅用于调度室实时显示,缺少逻辑计算和大数据分析,无法进行预见性操作,以保证安全生产。工作面视频监控系统偶尔会出现死机、卡屏等现象,需进行系统稳定性、可靠性优化研究。仅通过地面调度室及辅助运输工作面集中控制台进行视频监测不能完全保证远程操作的安全性,需研制井下智能巡检机器人来实现无人化操作。

要实现真正的智慧化采煤作业,需研究智能化分析系统(即智慧“大脑”),使其具备较完善的自学习、自分析、自决策功能,同时提高各类传感器的可靠性和有效性。传感器将数据实时上传给“大脑”,“大脑”根据工作面情况调整割煤工艺,转载机、刮板输送机自动调速,一个割煤循环后,超前支架、转载机、输送带、设备列车自动移动。

现阶段煤岩识别技术、采煤机三维定位和工作面自动找直技术[13]仍是实现采煤机记忆割煤的关键技术难点,还需要深入研究。同时智能化建设还需进一步研究安全监控系统[14],实现综采工作面透明化实时监测及异常事件预防、分析和处理,全面提升安全管理水平。

5 结论

(1) 针对2S103智能化综采工作面,研究了刮板输送机、转载机智能变频调速方案,综合考虑生产效率和吨煤电耗,确定出最佳方案;研究出兼顾工作面工程质量、人员投入的采煤工艺,并进行针对性的设备改造,保证了智能化综采工作面的稳定、高效运行。

(2) 通过对比吨煤电耗、割煤效率、反渗透用水量、生产人数及中小修费用,得出智能化综采工作面在节能、减员、降材方面取得了一定成效。

(3) 总结了智能化综采工作面存在的技术难题,如遇特殊构造时的采煤工艺还需改进、视频监控系统的分析功能还需完善等。指出要实现智慧矿山,需积极推进安全监控系统、智慧“大脑”等的研究。

[1] 范京道.煤矿智能化开采技术创新与发展[J].煤炭科学技术,2017,45(9):65-71.

FAN Jingdao.Innovation and development of intelligent mining technology in coal mine[J].Coal Science and Technology,2017,45(9):65-71.

[2] 王国法,赵国瑞,任怀伟.智慧煤矿与智能化开采关键核心技术分析[J].煤炭学报,2019,44(1):34-41.

WANG Guofa,ZHAO Guorui,REN Huaiwei. Analysis on key technologies of intelligent coal mine and intelligent mining[J].Journal of China Coal Society,2019,44(1):34-41.

[3] 毛善君.“高科技煤矿”信息化建设的战略思考及关键技术[J].煤炭学报,2014,39(8):1572-1583.

MAO Shanjun.Strategic thinking and key technology of informatization construction of high-tech coal mine[J].Journal of China Coal Society,2014,39(8):1572-1583.

[4] 葛世荣,王忠宾,王世博.互联网+采煤机智能化关键技术研究[J].煤炭科学技术,2016,44(7):1-9.

GE Shirong,WANG Zhongbin,WANG Shibo. Study on key technology of Internet plus intelligent coal shearer[J].Coal Science and Technology,2016,44(7):1-9.

[5] 吕鹏飞,何敏,陈晓晶,等.智慧矿山发展与展望[J].工矿自动化,2018,44(9):84-88.

LYU Pengfei,HE Min,CHEN Xiaojing,et al. Development and prospect of wisdom mine[J]. Industry and Mine Automation,2018,44(9):84-88.

[6] 张良,李首滨,黄曾华,等.煤矿综采工作面无人化开采的内涵与实现[J].煤炭科学技术,2014,42(9):26-29.

ZHANG Liang,LI Shoubin,HUANG Zenghua,et al.Definition and realization of unmanned mining in fully-mechanized coal mining face[J].Coal Science and Technology,2014,42(9):26-29.

[7] 王金华,黄乐亭,李首滨,等.综采工作面智能化技术与装备的发展[J].煤炭学报,2014,39(8):1418-1423.

WANG Jinhua,HUANG Leting,LI Shoubin,et al.Development of intelligent technology and equipment in fully-mechanized coal mining face[J].Journal of China Coal Society,2014,39(8):1418-1423.

[8] 李松强,马绍峰,史矿民.智能化综放设备在义马矿区的应用[J].中州煤炭,2014(5):16-18.

LI Songqiang,MA Shaofeng,SHI Kuangmin. Application of intelligentized fully mechanized top coal caving equipments in Yima mining area[J].Zhongzhou Coal,2014(5):16-18.

[9] 王国法,张德生.煤炭智能化综采技术创新实践与发展展望[J].中国矿业大学学报,2018,47(3):459-467.

WANG Guofa,ZHANG Desheng.Innovation practice and development prospect of intelligent fully mechanized technology for coal mining[J].Journal of China University of Mining & Technology,2018,47(3):459-467.

[10] 王峰.基于透明工作面的智能化开采概念、实现路径及关键技术[J].工矿自动化, 2020,46(5):39-42.

WANG Feng.Concept,realization path and key technologies of intelligent mining based on transparent longwall face[J].Industry and Mine Automation,2020,46(5):39-42.

[11] 郭浩. 综采面超前支护装备智能控制策略研究[D].阜新:辽宁工程技术大学,2019.

GUO Hao.Research on intelligent control strategy of advance support equipment on fully mechanized face[D].Fuxin:Liaoning Technical University,2019.

[12] 田成金.可视化远程干预型智能化采煤关键控制技术研究[J].煤炭科学技术,2016,44(7):97-102.

TIAN Chengjin. Study on key control technology of visualized remote interference type intelligent mining[J].Coal Science and Technology,2016,44(7):97-102.

[13] 田成金,魏文艳,朱小林.基于SAC型液压支架电液控制系统的跟机自动化技术研究[J].煤矿开采,2012,17(2):46-50.

TIAN Chengjin,WEI Wenyan,ZHU Xiaolin. Automatic following coal-cutter technology of based on SAC electrodraulic control system in powered support[J].Coal Mining Technology, 2012,17(2):46-50.

[14] 王国法,杜毅博.煤矿智能化标准体系框架与建设思路[J].煤炭科学技术,2020,48(1):1-9.

WANG Guofa,DU Yibo.Coal mine intelligent standard system framework and construction ideas[J].Coal Science and Technology, 2020, 48(1):1-9.