0 引言

厚硬顶板具有强度较高、整体性好、节理裂隙不发育等特点,且这类顶板多赋存于煤层或厚度较薄的直接顶上方[1-2]。煤炭资源采出后,软弱直接顶垮落到采空区,厚硬顶板悬露面积逐渐增大,且在覆岩载荷作用下不能及时垮落,引起采空区瓦斯积聚、煤岩体中集聚大量弹性能、工作面超前支承压力集中系数陡增与煤壁片帮严重等问题[3]。随着工作面继续回采,厚硬顶板悬露距离达到极限垮距时发生破断,大量弹性能突然释放,工作面矿压显现剧烈,采空区瓦斯大量涌出,冲击回采空间,严重威胁工作面安全生产[4-5]。

为有效控制采空区顶板的破断运动,解决厚硬顶板大面积突然来压问题,目前主要采用深孔预裂爆破技术[6-7],可促使完整厚硬顶板裂隙的萌生与扩展,有效破坏岩石的整体性,进而控制采空区厚硬顶板的破断。王开等[8]理论分析了顶板周期断裂的合理悬顶长度,并指出采用端部拉槽爆破方案工程量最小;Wang Fangtian等[9]应用LS-DYNA3D软件建立了深孔预裂爆破模型,给出了爆炸应力波作用下岩石应力场和破裂范围;孙闯等[10]分析了急倾斜煤层坚硬顶板的突变塌落特征及范围,利用离散元方法对超前深孔预裂爆破顶板方案进行数值模拟计算。郭德勇等[11]根据深孔聚能爆破的原理,在分析裂隙起裂的基础上,设计了深孔聚能爆破方案;左建平等[12]提出了“阶梯炮孔”预裂爆破新方案,实现了浅埋大采高工作面安全高效开采。本文以潘北矿11313工作面厚硬顶板为工程背景,采用理论分析、数值模拟和现场实测的方法,确定了有效深孔预裂爆破厚度,制定了工作面厚硬顶板深孔预裂爆破方案,分析了厚硬顶板不同预裂爆破厚度下围岩应力的演化规律及有效预裂爆破厚度下支承压力分布特性,现场监测结果验证了方案的有效性。

1 工程概况

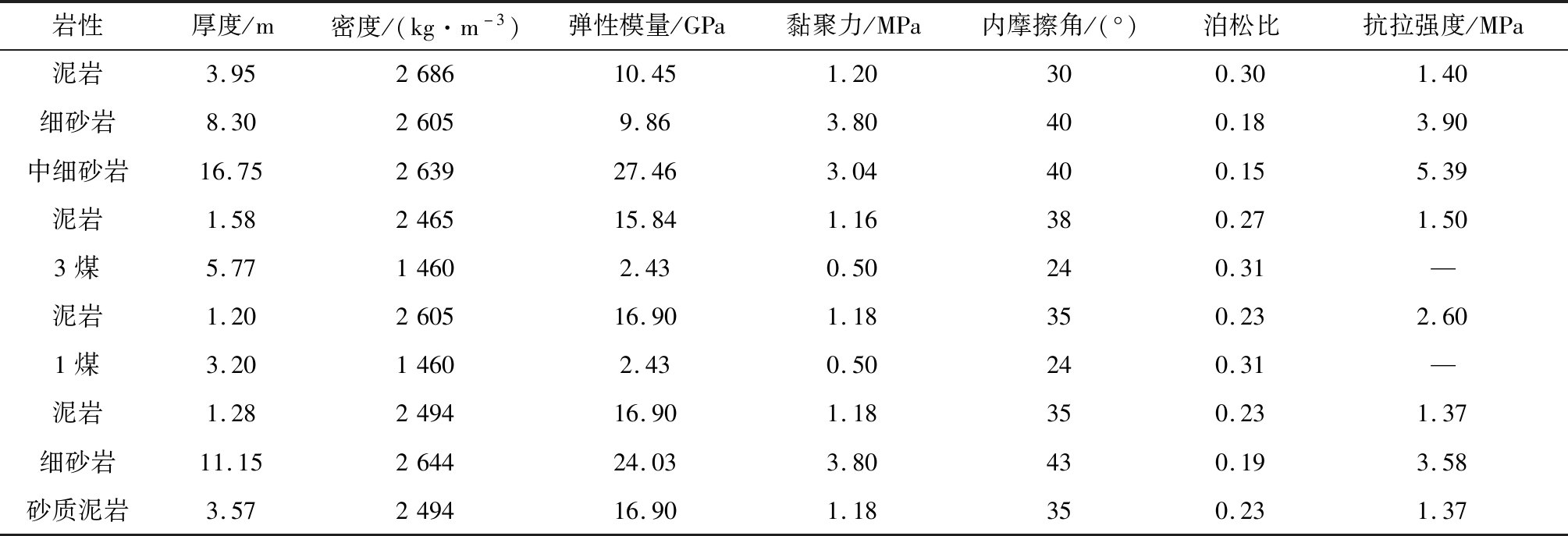

潘北矿A组煤标高-379~-422 m,煤层平均倾角为16°,平均厚度为5.77 m,属于缓倾斜特厚煤层,采用分层开采,顶分层采高3.0 m,底分层采高2.8 m。本文以顶分层11313工作面为研究对象,工作面走向长度为750 m,倾向长度为123 m,平均埋深为402 m。直接顶为厚度1.58 m的泥岩,基本顶为厚度16.75 m的中细砂岩,普氏系数为6.8。顶底板煤岩层物理力学参数见表1。

表1 11313工作面顶底板煤岩层物理力学参数

Table 1 Physical and mechanical parameters of roof and floor strata on 11313 working face

2 厚硬顶板破断力学分析

考虑第n层岩层作用下基本顶所受载荷为[13]

(1)

式中:E1,E2,…,En为各岩层弹性模量,MPa;h1,h2,…,hn为各岩层厚度,m;γ1,γ2,…,γn为各岩层密度,kg/m3。

根据表1和式(1),可得(q1)1≈442.03 kPa,(q2)1≈630.7 kPa,(q3)1≈103.7 kPa。由于(q3)1<(q2)1,所以基本顶初次破断前在自重和覆岩作用下所受载荷q≈630.7 kPa。

工作面初次来压前,悬露的厚硬基本顶可简化为长度为2l、厚度为h的固支梁力学模型,如图1所示。

图1 固支梁力学模型

Fig.1 Mechanical model of fixed beam

假设厚硬基本顶各向同性,由弹性力学可得梁内任一点(x,y)(x∈(-l,l),y∈(-h/2,h/2))沿x方向正应力σx、沿y方向正应力σy和剪应力τxy:

(2)

(3)

(4)

当厚硬基本顶悬露距离达到极限垮距时发生破断,工作面初次来压。由于岩石的抗拉强度远小于抗压强度和抗剪强度,所以基本顶易发生拉伸破断,固支梁最大拉应力σ1在梁截面(0,-h/2)处。

(5)

根据最大拉应力理论[14]可知,当σ1大于等于基本顶抗拉强度σt时,厚硬基本顶发生初次破断。由此可知基本顶初次来压步距为

(6)

将各参数代入式(6),可得基本顶初次来压步距Lf≈48.4 m。

基本顶初次来压当量为[13]

pe=241.3ln(Lf/m)-15.5N+52.6hm

(7)

式中:N为直接顶充填系数,N=h0/hm,h0为直接顶厚度,m;hm为煤层采高,m。

将各参数代入式(7),可得pe≈1 085.9 kPa。根据基本顶分级指标(表2),厚硬基本顶属于IVa级,需要采取防冲措施。

表2 基本顶分级指标

Table 2 Main roof classification indexes

3 深孔预裂爆破方案

根据11313工作面基本顶分级指标,采用深孔预裂爆破技术弱化厚硬顶板,使得爆破范围内厚硬顶板及时破断,减小基本顶来压步距,消除厚硬顶板能量积聚。爆破后冒落的矸石充填采空区,支撑上覆岩层,限制其回转下沉,实现对厚硬顶板运动控制。基本顶预裂爆破厚度为[13]

(8)

式中Kp为岩石碎胀系数,取1.26。

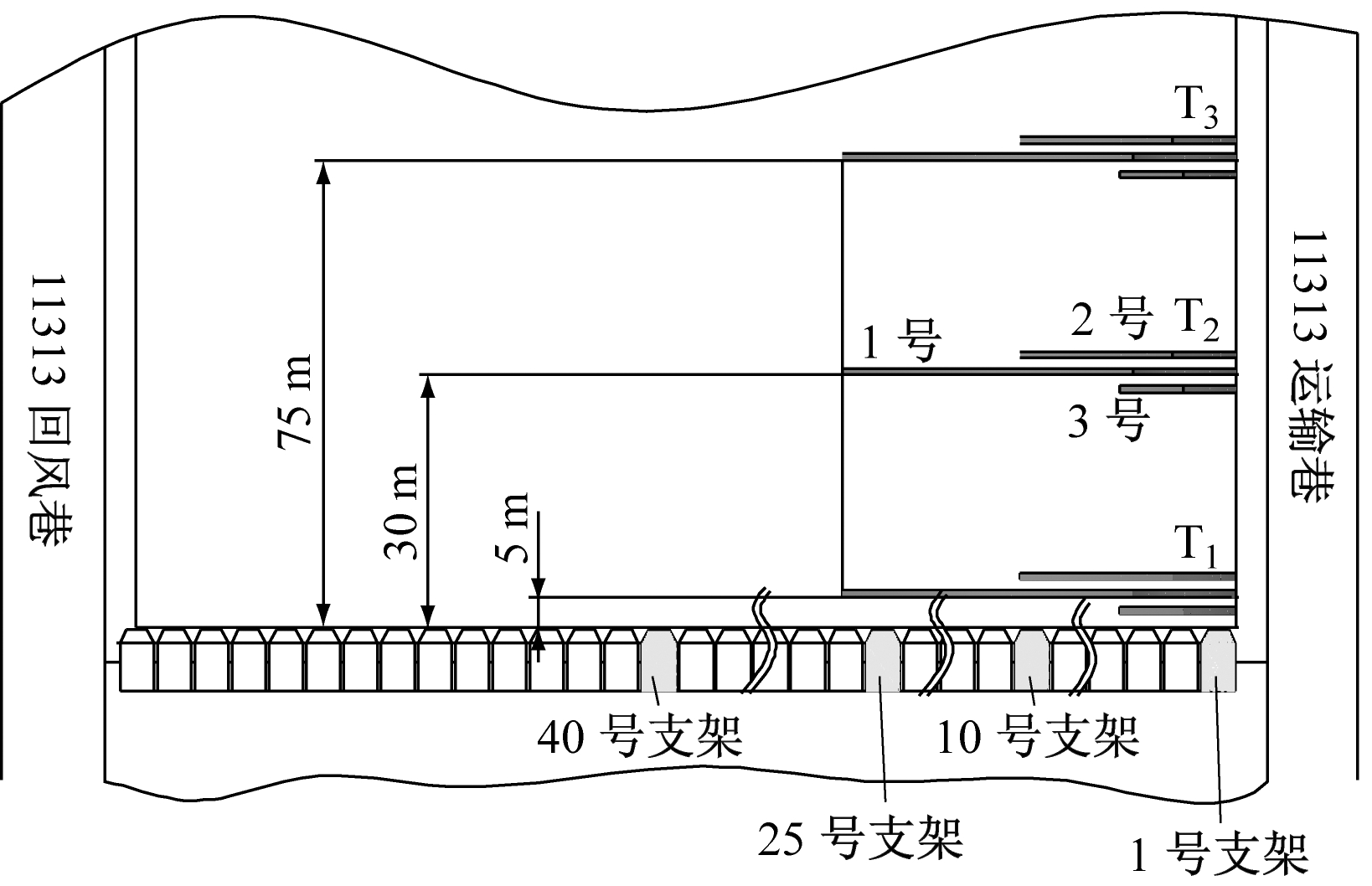

根据理论计算的预裂爆破厚度为11.6 m,据此设计11313工作面厚硬基本顶深孔预裂爆破方案。在11313运输巷中分别距开切眼5,30,75 m处布置T1,T2,T33个预裂爆破点,如图2(a)所示。每个爆破点打3个炮孔:1号炮孔装药长度为37.5 m,倾角为18°,封堵长度为19 m;2号炮孔装药长度为26.4 m,倾角为26°,封堵长度为10 m;3号炮孔装药长度为21.3 m,倾角为33°,封堵长度为10 m,如图2(b)所示。为确保爆破网路安全起爆,每个炮眼装两发雷管,采用串联爆破网路。

(a) 平面

(b) 剖面

图2 炮孔布置

Fig.2 Layout of blasting holes

4 数值模拟

4.1 模型建立

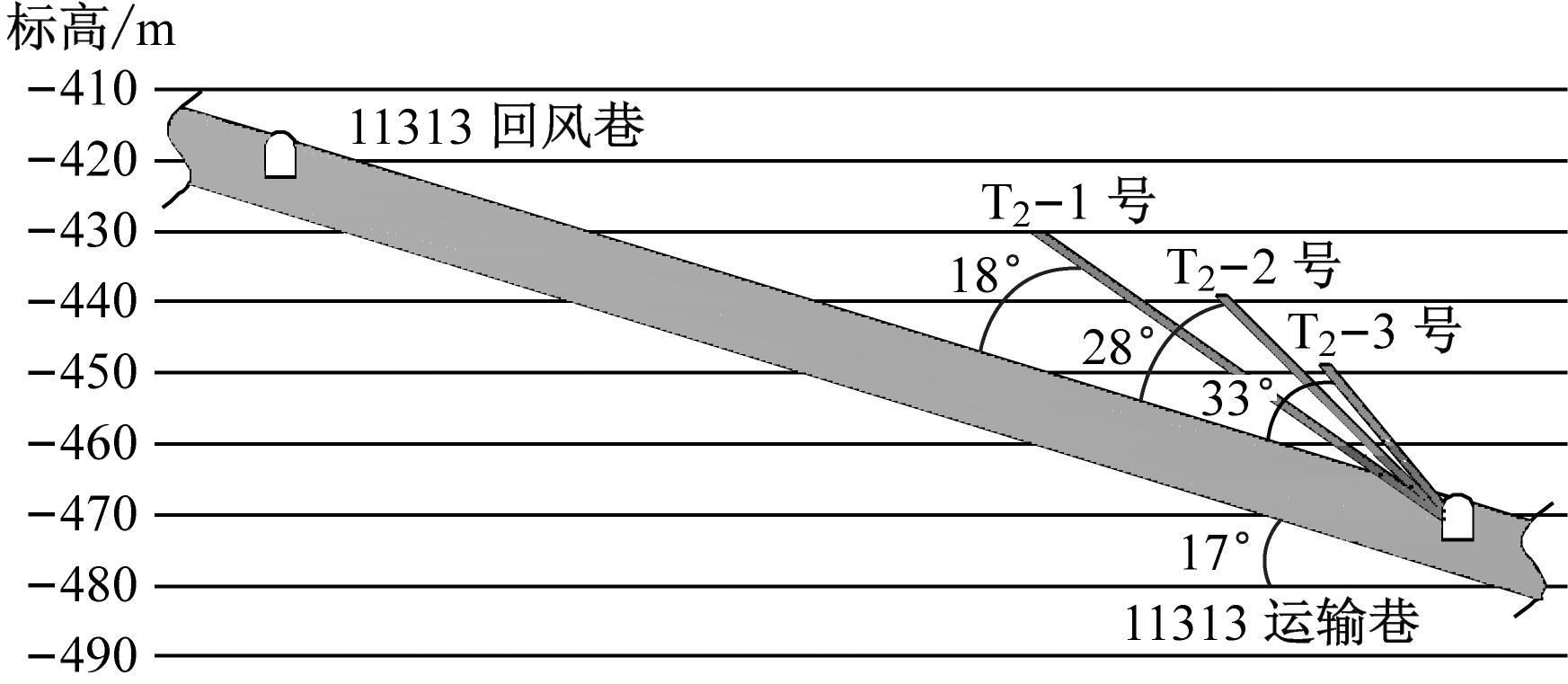

根据11313工作面地质特征,建立厚硬顶板数值计算模型,如图3所示。模型尺寸为250 m×250 m×200 m(长×宽×高),采用弹塑性本构模型,破坏准则采用Mohr-Coulomb准则,采空区采用弱化材料充填。模型底部和两侧均采用位移边界,模型上部采用应力边界。为模拟上覆岩层作用,以等效均布载荷9.3 MPa施加于模型顶部,侧压系数为1.16,模型水平应力为10.8 MPa。

图3 厚硬顶板数值计算模型

Fig.3 Numerical model of thick and hard roof

岩石爆破前后的变形参数关系为

E′=(1-D)E

(9)

μ′=μ

(10)

式中:E′,μ′分别为爆破后岩石的弹性模量、泊松比;D为爆破后岩石损伤因子;E,μ分别为爆破前岩石的弹性模量、泊松比。

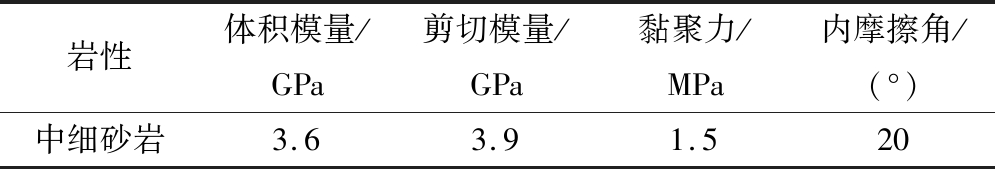

厚硬基本顶深孔预裂爆破属于中小规模爆破,根据文献[15],爆破后岩石损伤因子D取值为0.7,爆破后强度参数黏聚力、内摩擦角取爆破前的0.5倍,爆破后基本顶物理力学参数见表3。

表3 爆破后基本顶物理力学参数

Table 3 Physical and mechanical parameters of main roof after blasting

4.2 结果分析

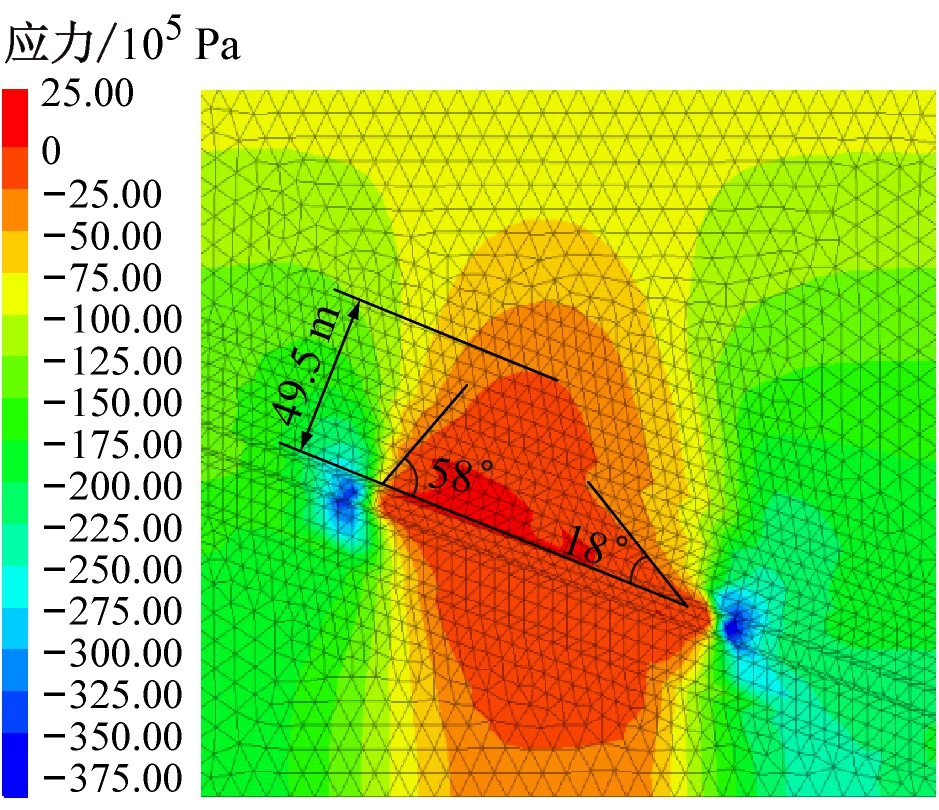

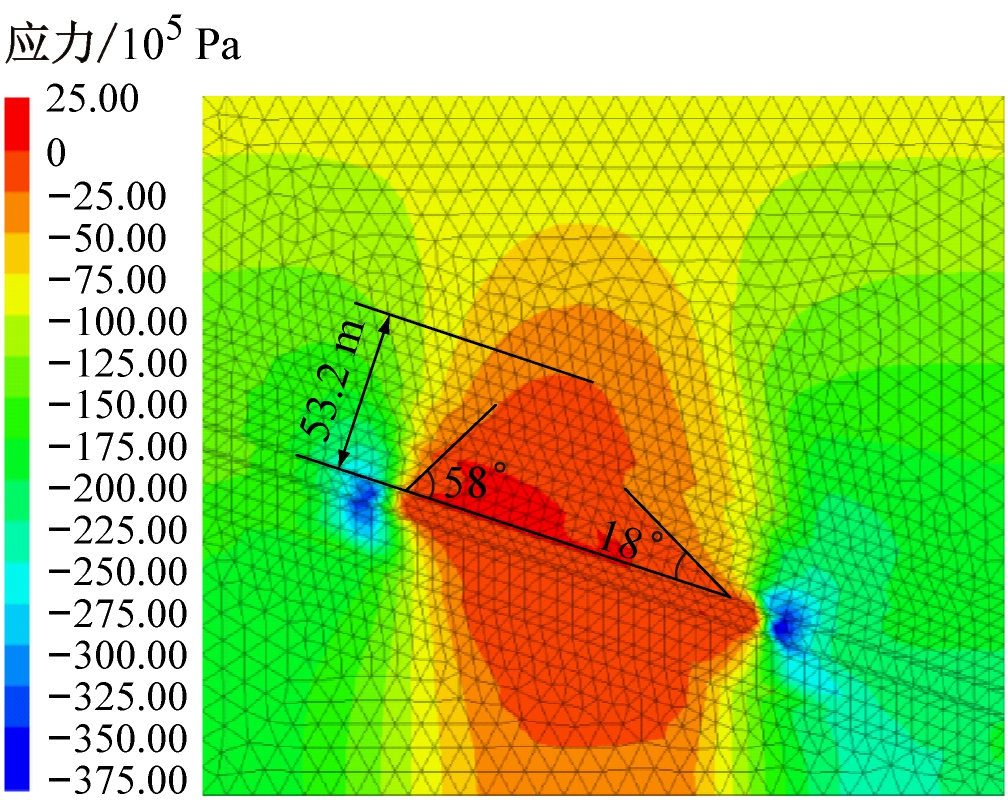

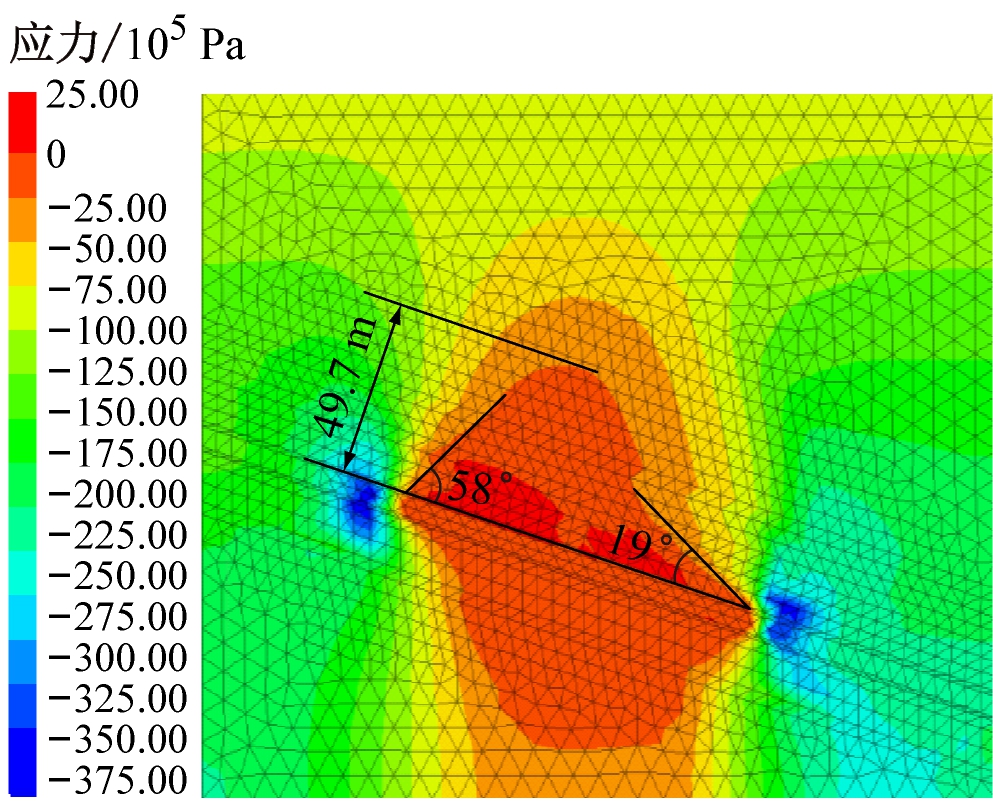

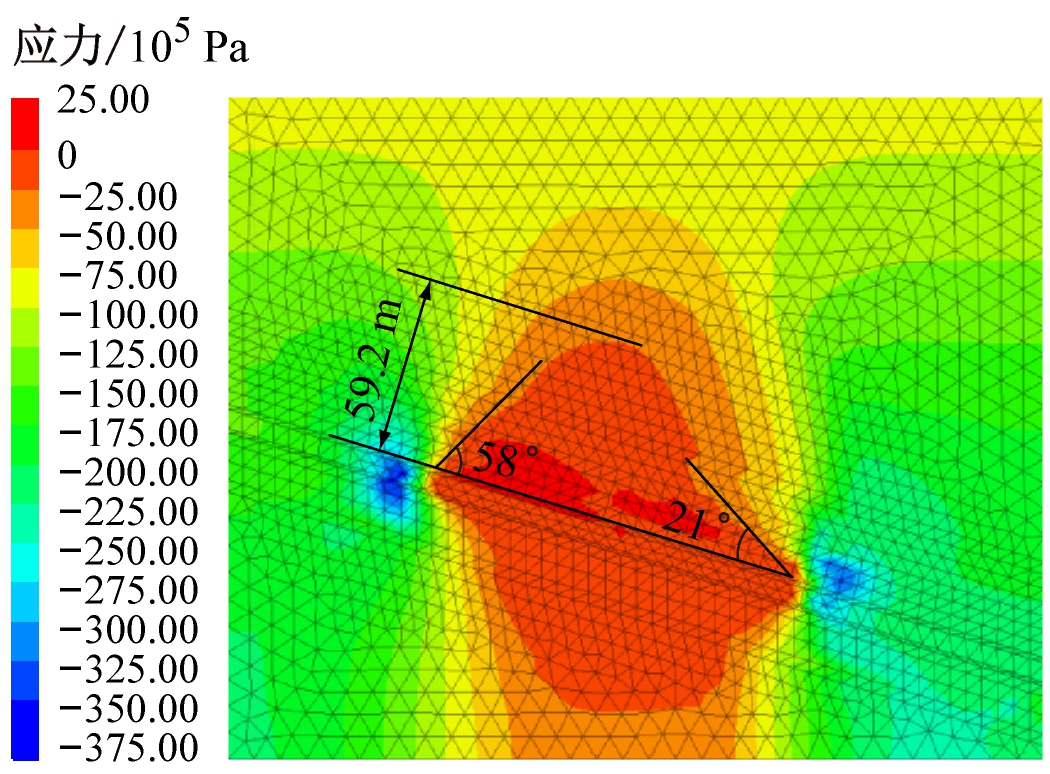

随着基本顶预裂爆破厚度的增大,围岩应力演化规律如图4所示,应力拱向爆破一侧旋移且应力拱拱高随爆破厚度的增大而增大,应力拱形状逐渐由勺状转变为椭圆状。当爆破厚度小于9 m时,随着爆破厚度的增大,应力拱拱高逐渐由49.5 m增大到59.2 m,但应力拱倾角基本不变,回风巷侧应力拱倾角为58°,运输巷侧应力拱倾角约为18°。当爆破厚度为12 m时,应力拱拱高增大至68.7 m,回风巷侧应力拱倾角为58°,运输巷侧应力拱倾角旋移35°,突变为53°,运输巷应力得到明显释放,有利于运输巷的支护。

(a) 基本顶预裂爆破厚度0 m

(b) 基本顶预裂爆破厚度3 m

(c) 基本顶预裂爆破厚度6 m

(d) 基本顶预裂爆破厚度9 m

(e) 基本顶预裂爆破厚度12 m

图4 不同爆破厚度下围岩应力演化

Fig.4 Stress evolution of surrounding rock under different blasting thicknesses

当运输巷侧基本顶预裂爆破厚度为12 m,工作面推进至距开切眼120 m时超前支承压力分布如图5所示。可看出在工作面煤壁前方80 m以外范围,煤体超前支承压力基本无变化,处于原岩应力状态;在工作面煤壁前方25~80 m内,煤体受到采动扰动影响,且随着距煤壁距离的减小,煤体上方超前支承压力逐渐增大;当距工作面煤壁20~25 m时,超前支承压力达到峰值,为23.4 MPa,此时超前支承压力集中系数达1.67(原岩应力为13.7 MPa);运输巷侧工作面超前支承压力影响范围和超前支承压力峰值距煤壁的距离与回风巷侧相比分别增大了8.5,18.8 m,超前支承压力峰值由爆破前的23.4 MPa减小为爆破后的16.2 MPa,超前支承压力集中系数由爆破前的1.67减小为爆破后的1.3。可见当基本顶预裂爆破厚度为12 m时,工作面前方煤体应力集中程度显著降低,改善了工作面前方煤体应力环境。

图5 基本顶预裂爆破厚度12 m时超前支承压力分布

Fig.5 Distribution of advancing abutment pressure when pre-splitting blasting thickness of main roof is 12 m

5 现场监测

5.1 支架载荷

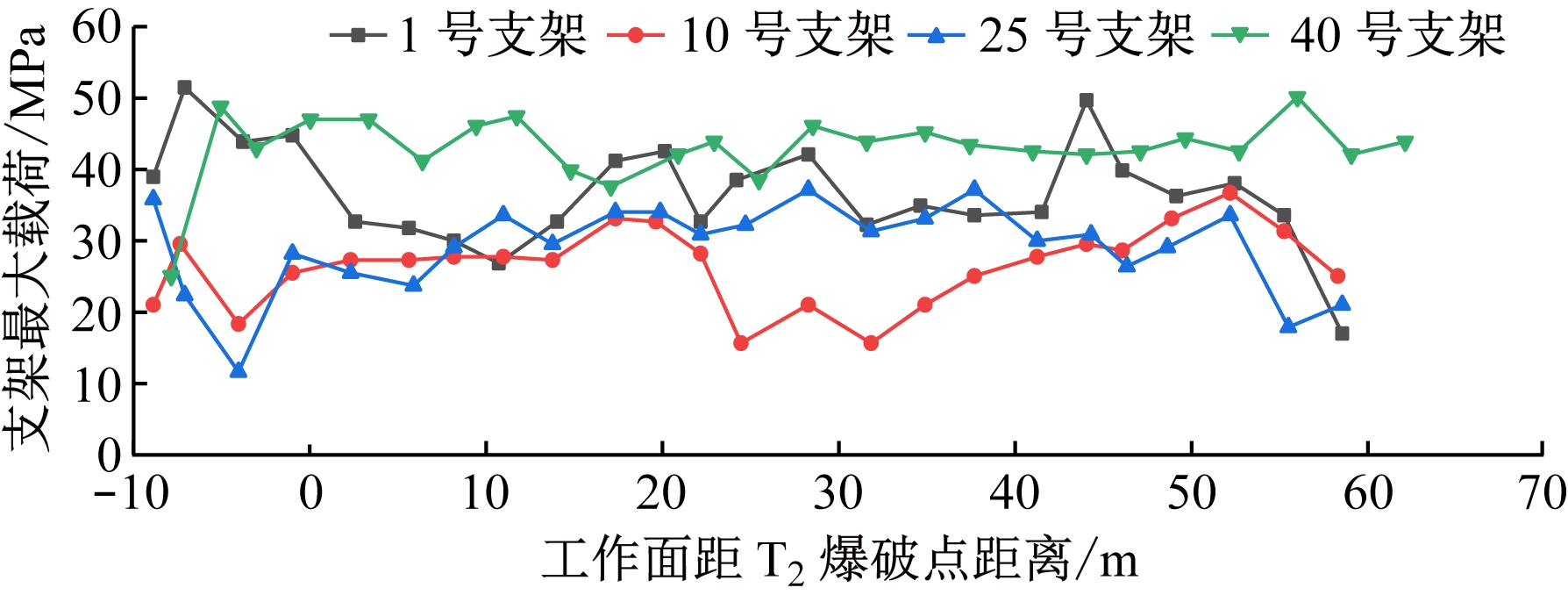

为验证深孔预裂爆破效果,统计分析11313工作面现场矿压数据。由于11313工作面是在运输巷侧进行深孔预裂爆破,取11313工作面1号、10号、25号、40号支架进行最大载荷、平均载荷和动载系数分析,支架具体位置如图2(a)所示。

支架最大载荷与工作面距T2爆破点距离的关系曲线如图6所示。可看出40号支架最大载荷在工作面推进至T2爆破点附近时基本保持在45 MPa左右,40号支架受深孔预裂爆破的影响较小;1号、10号及25号支架在工作面距T2爆破点-10~-2 m时最大载荷均出现明显波动,其中1号支架受断层影响,其最大载荷出现突增,而10号、25号支架受深孔预裂爆破的影响,其最大载荷与40号支架相比减小了约15 MPa。

图6 支架最大载荷与工作面距T2爆破点距离的关系曲线

Fig.6 Relation curves between the maximum load of support and distance from working face to T2blasting point

支架平均载荷与工作面距T2爆破点距离的关系曲线如图7所示。可看出40号支架平均载荷在工作面推进至T2爆破点附近时基本保持在40 MPa左右,不受深孔预裂爆破影响;工作面距T2爆破点-10~14 m时,1号支架受断层影响,平均载荷波动较大,10号、25号支架平均载荷与40号支架相比明显降低,受深孔预裂爆破的影响较为显著。

图7 支架平均载荷与工作面距T2爆破点距离的关系曲线

Fig.7 Relation curves between average load of support and distance from working face to T2blasting point

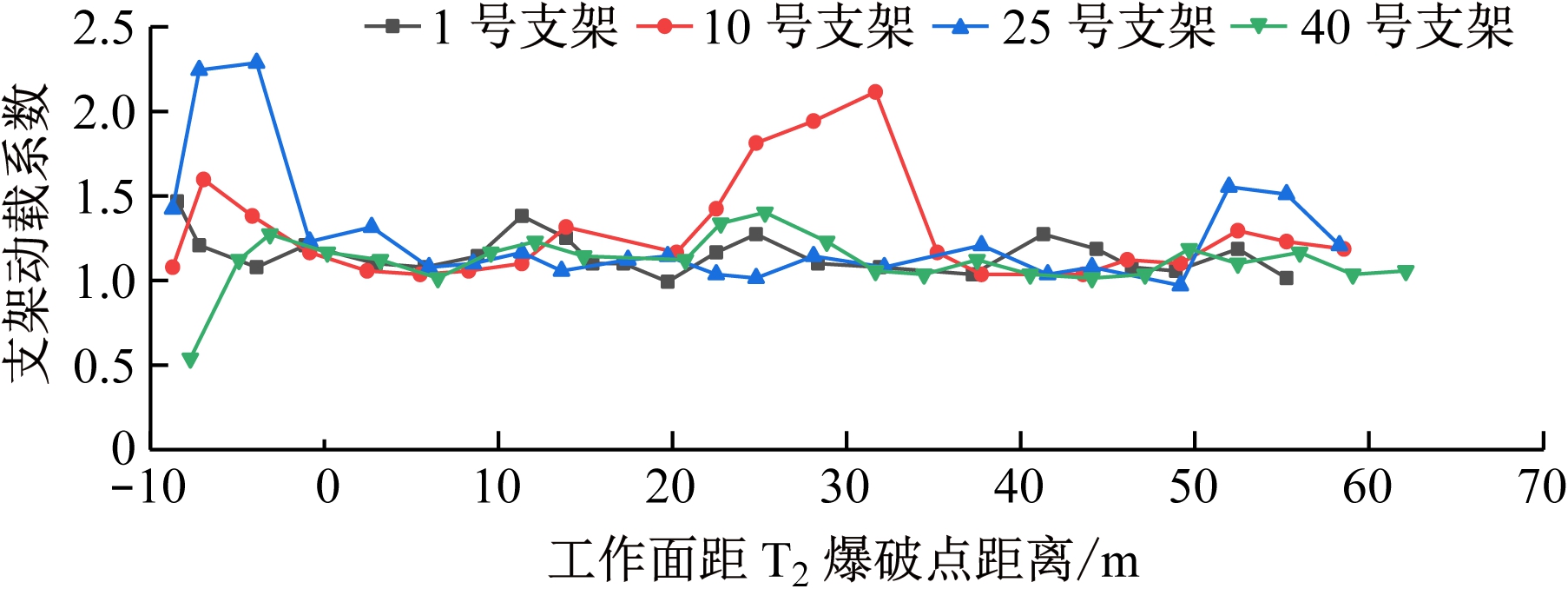

支架动载系数与工作面距T2爆破点距离的关系曲线如图8所示。可看出当工作面推进至T2爆破点附近时,40号支架的动载系数保持恒定;1号、10号、25号支架的动载系数发生明显波动,其中1号支架受断层影响,而10号和25号支架受深孔预裂爆破的影响较大。

图8 支架动载系数与工作面距T2爆破点距离的关系曲线

Fig.8 Relation curves between dynamic load coefficient of support and distance from working face to T2blasting point

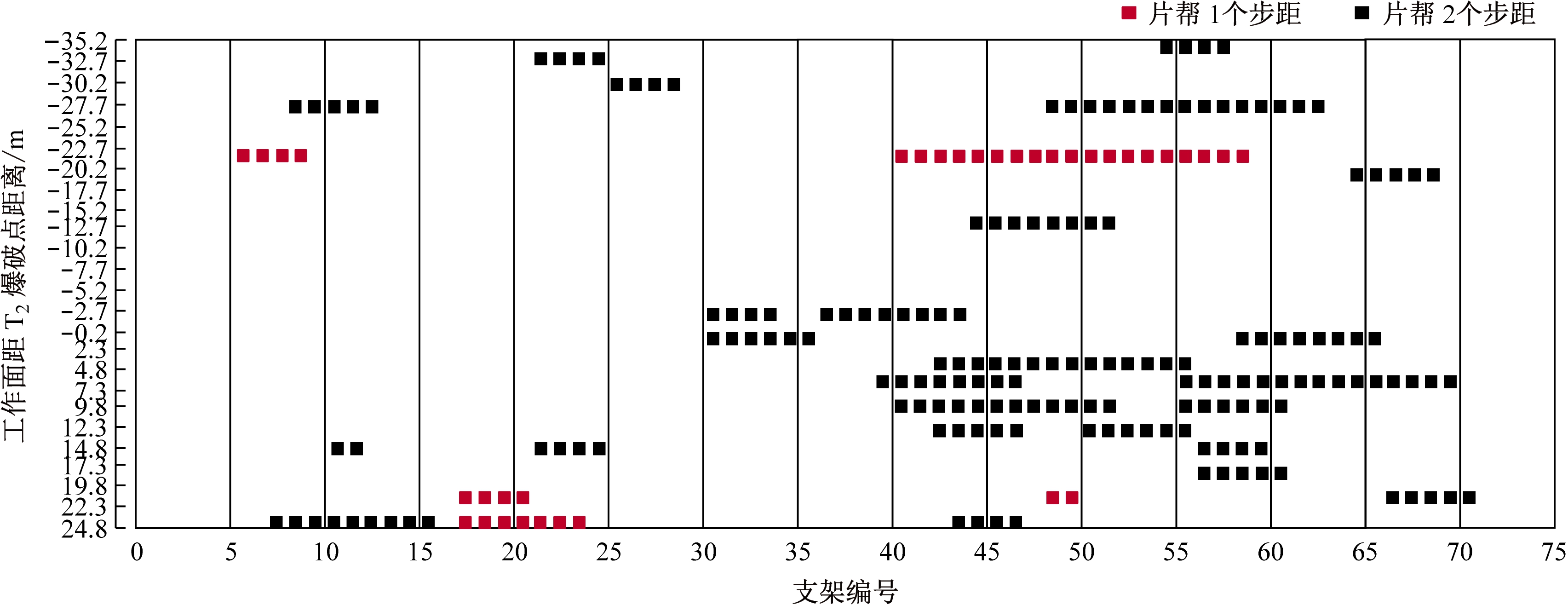

5.2 煤壁片帮

11313工作面回采时对煤壁片帮情况进行统计,如图9所示。可看出工作面下部煤壁片帮次数较少,且煤壁片帮深度较小,煤壁片帮主要集中在工作面中部和上部;随着工作面向T2爆破点推进,工作面下部煤壁片帮次数和深度均呈递减趋势;当工作面由T2爆破点继续回采时,工作面下部煤壁又逐渐出现片帮。由此可知,深孔预裂爆破在一定程度上改善了工作面前方实体煤的受力状态,减轻了煤体损伤破坏程度。

6 结论

(1) 针对潘北矿11313工作面基本顶初次来压,建立了固支梁力学模型,理论计算得出基本顶初次来压步距约为48.4 m,基本顶初次来压当量约为1 085.9 kPa,基本顶来压非常强烈。

(2) 数值模拟结果表明:随着基本顶预裂爆破厚度的增大,应力拱拱高逐渐增大,应力拱向爆破侧旋移,应力拱逐渐由勺状转变为椭圆状;当基本顶预

图9 11313工作面煤壁片帮统计

Fig.9 Statistics of rib spalling of coal wall on 11313 working face

裂爆破厚度为12 m时,工作面超前支承压力影响范围和峰值距煤壁的距离与爆破前相比分别增大了8.5,18.8 m,超前支承压力集中系数由爆破前的1.67减小为爆破后的1.3,改善了工作面前方煤体应力环境。

(3) 设计了厚硬基本顶深孔预裂爆破方案,现场监测结果表明,11313工作面厚硬基本顶预裂爆破后,工作面下部支架最大载荷和平均载荷显著降低,支架动载系数发生明显波动,煤壁片帮次数和深度减小,工作面前方煤体损伤破坏程度减小。

参考文献(References):

[1] 冯彦军,康红普.定向水力压裂控制煤矿坚硬难垮顶板试验[J].岩石力学与工程学报,2012,31(6):1148-1155.

FENG Yanjun,KANG Hongpu.Test on hard and stable roof control by means of directional hydraulic fracturing in coal mine[J].Chinese Journal of Rock Mechanics and Engineering,2012,31(6):1148-1155.

[2] 黄炳香,赵兴龙,陈树亮,等.坚硬顶板水压致裂控制理论与成套技术[J].岩石力学与工程学报,2017,36(12):2954-2970.

HUANG Bingxiang,ZHAO Xinglong,CHEN Shuliang,et al.Theory and technology of controlling hard roof with hydraulic fracturing in underground mining[J].Chinese Journal of Rock Mechanics and Engineering,2017,36(12):2954-2970.

[3] 闫少宏,宁宇,康立军,等.用水力压裂处理坚硬顶板的机理及实验研究[J].煤炭学报,2000,25(1):34-37.

YAN Shaohong,NING Yu,KANG Lijun,et al.The mechanism of hydrobreakage to control hard roof and its test study[J].Journal of China Coal Society,2000,25(1):34-37.

[4] 宋选民,连清旺,邢平伟,等.采空区顶板大面积垮落的空气冲击灾害研究[J].煤炭科学技术,2009,37(4):1-4.

SONG Xuanmin,LIAN Qingwang,XING Pingwei,et al.Research on air bumping disaster induced by large roof falling in goaf[J].Coal Science and Technology,2009,37(4):1-4.

[5] 于斌,刘长友,杨敬轩,等.坚硬厚层顶板的破断失稳及其控制研究[J].中国矿业大学学报,2013,42(3):342-348.

YU Bin,LIU Changyou,YANG Jingxuan,et al.Research on the fracture instability and its control technique of hard and thick roof[J].Journal of China University of Mining & Technology,2013,42(3):342-348.

[6] SAWMLIANA C,ROY P P.A new blastability index for hard roof management in blasting gallery method[J].Geotechnical and Geological Engineering,2012,30(6):1357-1367.

[7] BANERJEE G,YADAVA K,RAY A K,et al.Hard roof management-a key for high productivity in longwall coal mines[J].Journal of Mines,Metals and Fuels,2003,51(7):238-244.

[8] 王开,康天合,李海涛,等.坚硬顶板控制放顶方式及合理悬顶长度的研究[J].岩石力学与工程学报,2009,28(11):2320-2327.

WANG Kai,KANG Tianhe,LI Haitao,et al.Study of control caving methods and reasonable hanging roof length on hard roof[J].Chinese Journal of Rock Mechanics and Engineering,2009,28(11):2320-2327.

[9] WANG Fangtian,TU Shitao,YUAN Yong,et al.Deep-hole pre-split blasting mechanism and its application for controlled roof caving in shallow depth seams[J].International Journal of Rock Mechanics and Mining Sciences,2013,64:112-121.

[10] 孙闯,陈东旭,程耀辉,等.急倾斜煤层坚硬顶板塌落规律及控制研究[J].岩石力学与工程学报,2019,38(8):1647-1658.

SUN Chuang,CHEN Dongxu,CHENG Yaohui,et al.Study on collapse rule and control of hard roofs in steeply inclined coal seams[J].Chinese Journal of Rock Mechanics and Engineering,2019,38(8):1647-1658.

[11] 郭德勇,商登莹,吕鹏飞,等.深孔聚能爆破坚硬顶板弱化试验研究[J].煤炭学报,2013,38(7):1149-1153.

GUO Deyong,SHANG Dengying,LYU Pengfei,et al.Experimental research of deep-hole cumulative blasting in hard roof weakening[J].Journal of China Coal Society,2013,38(7):1149-1153.

[12] 左建平,孙运江,刘文岗,等.浅埋大采高工作面顶板初次断裂爆破机理与力学分析[J].煤炭学报,2016,41(9):2165-2172.

ZUO Jianping,SUN Yunjiang,LIU Wengang,et al.Mechanical analysis and blasting mechanism of main roof initial fracturing in shallow depth mining face with large cutting height[J].Journal of China Coal Society,2016,41(9):2165-2172.

[13] 钱鸣高,石平五,许家林.矿山压力与岩层控制[M].徐州:中国矿业大学出版社,2010.

QIAN Minggao,SHI Pingwu,XU Jialin.Mine pressure and strata control[M].Xuzhou:China University of Mining and Technology Press,2010.

[14] 刘鸿文.材料力学[M].4版.北京:高等教育出版社,2004.

LIU Hongwen.Mechanics of materials[M].4th edition.Beijing:Higher Education Press,2004.

[15] 赵毅鑫,王涛,姜耀东,等.基于Hoek-Brown参数确定方法的多煤层开采工作面矿压显现规律模拟研究[J].煤炭学报,2013,38(6):970-976.

ZHAO Yixin,WANG Tao,JIANG Yaodong,et al.Application of Hoek-Brown criterion in numerical simulation of ground pressure features in multi-seam longwall mining[J].Journal of China Coal Society,2013,38(6):970-976.