0 引言

带式输送机逐渐向大运量、长距离和高带速方向发展,输送带动态特性变得越来越显著,主要表现为输送带尾部的速度、加速度及张力的变化范围增大。若不对其拉紧装置进行有效控制,当张力下降到一定值时,会造成输送带打滑,甚至淤带;张力过大或有较大变化时,会造成输送带断带。因此,对拉紧装置的张力控制系统进行实时有效的控制,对增强带式输送机的安全性、延长使用寿命具有重要意义。

在实际运行中,由于输送带模型的非线性及负载的变化会造成系统参数的不确定性,使输送带张力发生突变,导致系统运行不稳定[1]。众多学者对此展开了研究,侯友夫[2]设计的两点式拉紧控制系统减小了带式输送机的启动张力,但未考虑相互的耦合作用。徐强强[3]提出模糊PID自适应张力控制系统,降低了启动阶段的张力波动和张力峰值,但因为模糊规则的设计比较复杂,一旦确定,很难修改,如果设计不当,系统会发生振荡。褚衍坤[4]提出专家PID控制策略,该方法中张紧装置能快速完成从停机到启动及张力的过渡,但由于需要专家和技术人员参与,提高了设计成本。

动态矩阵控制(Dynamic Matrix Control,DMC)适用于非线性模型,对模型的精度要求不高,利用在线滚动优化和实时反馈自校正技术,能处理带有大时滞和模型失配的对象[5-6]。传统PID控制算法简单、参数调整方便,能快速抑制高频干扰。因此,本文将DMC与传统PID控制相结合,设计了基于DMC-PID控制的带式输送机拉紧装置张力控制系统。

1 带式输送机拉紧装置建模

1.1 拉紧装置工作原理

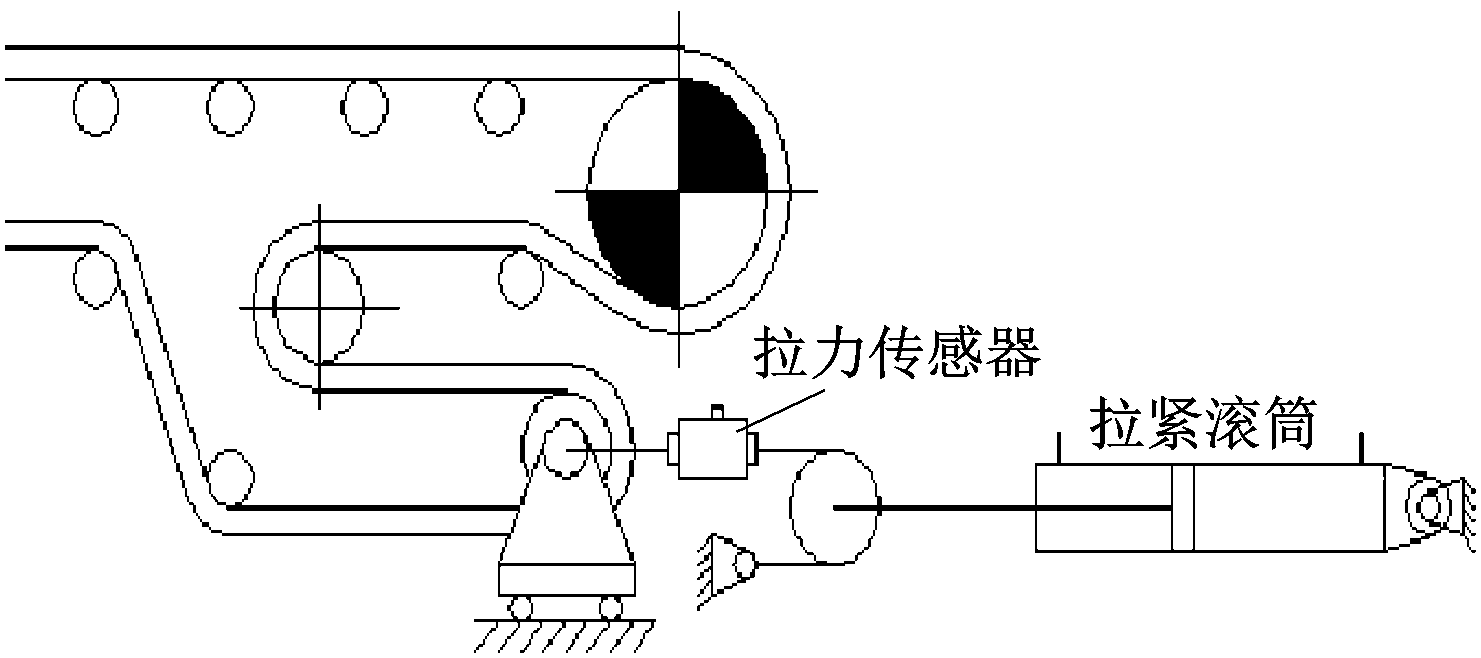

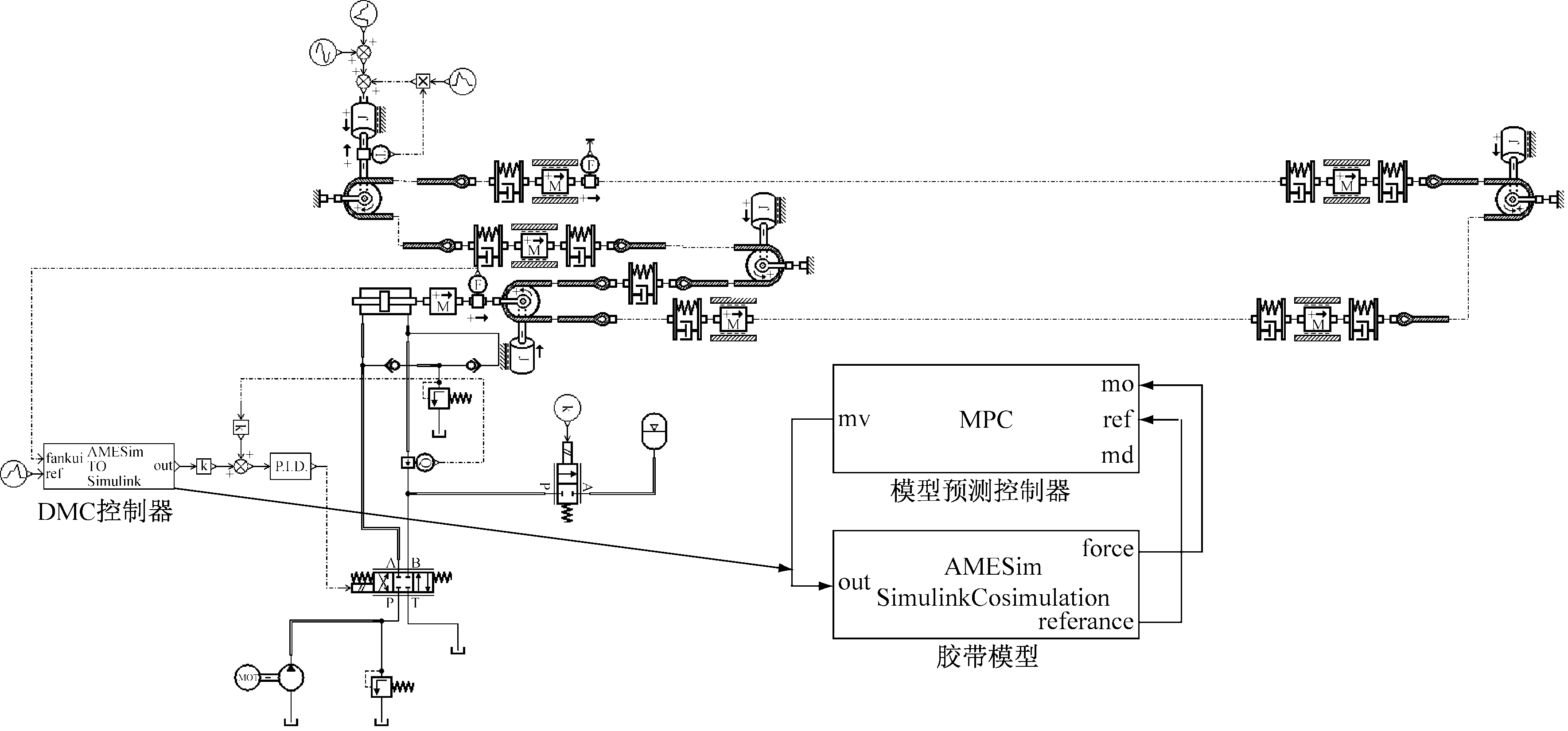

拉紧装置结构如图1所示。拉力传感器和流量传感器分别安装在钢丝绳和液压缸的进油口上,用于检测拉紧装置的张力和伺服阀的出口流量。将检测值与设定值进行比较,得到控制信号,控制伺服阀的开口大小,使负载压差产生变化,减小张力误差[7]。通过减速器和滑轮组驱动拉紧小车在拉紧轨道运动,实现输送带拉紧或放松。

图1 拉紧装置结构

Fig.1 Structure of tension device

1.2 拉紧装置数学模型

伺服阀的线性化流量方程为[8]

qL=Kqxv-KcpL

(1)

式中:Kq为流量增益;xv为阀芯位移;Kc为流量压力系数;pL为液压缸压力。

液压缸流量Qt的连续性方程如式(2)所示,其中等号右边第1项为总泄漏流量,第2项为推动液压缸活塞运动所需要的流量,第3项为总的压缩流量。

(2)

式中:Ctp为液压缸总泄漏系数;p1为进油腔压力;Ap为液压缸活塞有效面积;xp为活塞位移;Vt为总压缩容积;βe为有效体积弹性模量。

液压缸的输出力与负载力的平衡方程为

![]()

(3)

式中:Fg为液压缸的输出力;m为活塞及负载总质量;Bp为活塞及负载的黏性阻尼系数;K为负载弹簧刚度;FL为拉紧小车的摩擦力。

选定的伺服阀的频宽为液压固有频率的3~5倍,故伺服阀传递函数为

(4)

式中:Ksv为伺服阀的流量增益;Gsv(s)为伺服阀传递函数;Tsv为伺服阀的时间常数。

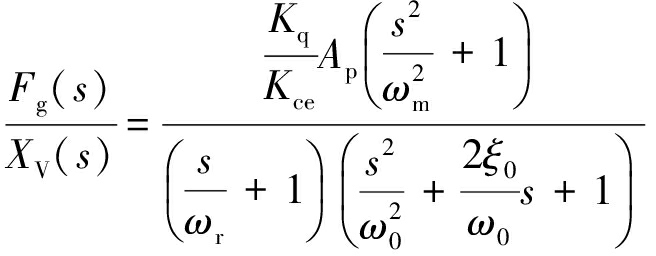

对式(1)—式(3)作拉氏变换可得

(5)

式中:Kce为总流量压力系数;ωm为负载固有频率;ωr为惯性环节的转折频率;ω0为综合固有频率;ξ0为综合阻尼比[9]。

拉紧装置液压系统传递函数框图如图2所示,其中Ur,Uf,Ue分别为指令电压、反馈电压、偏差电压;Ka为伺服放大器增益;Kff为压力传感器增益。

图2 拉紧装置液压系统传递函数框图

Fig.2 Hydraulic system transfer function block diagram of tension device

1.3 拉紧装置校正

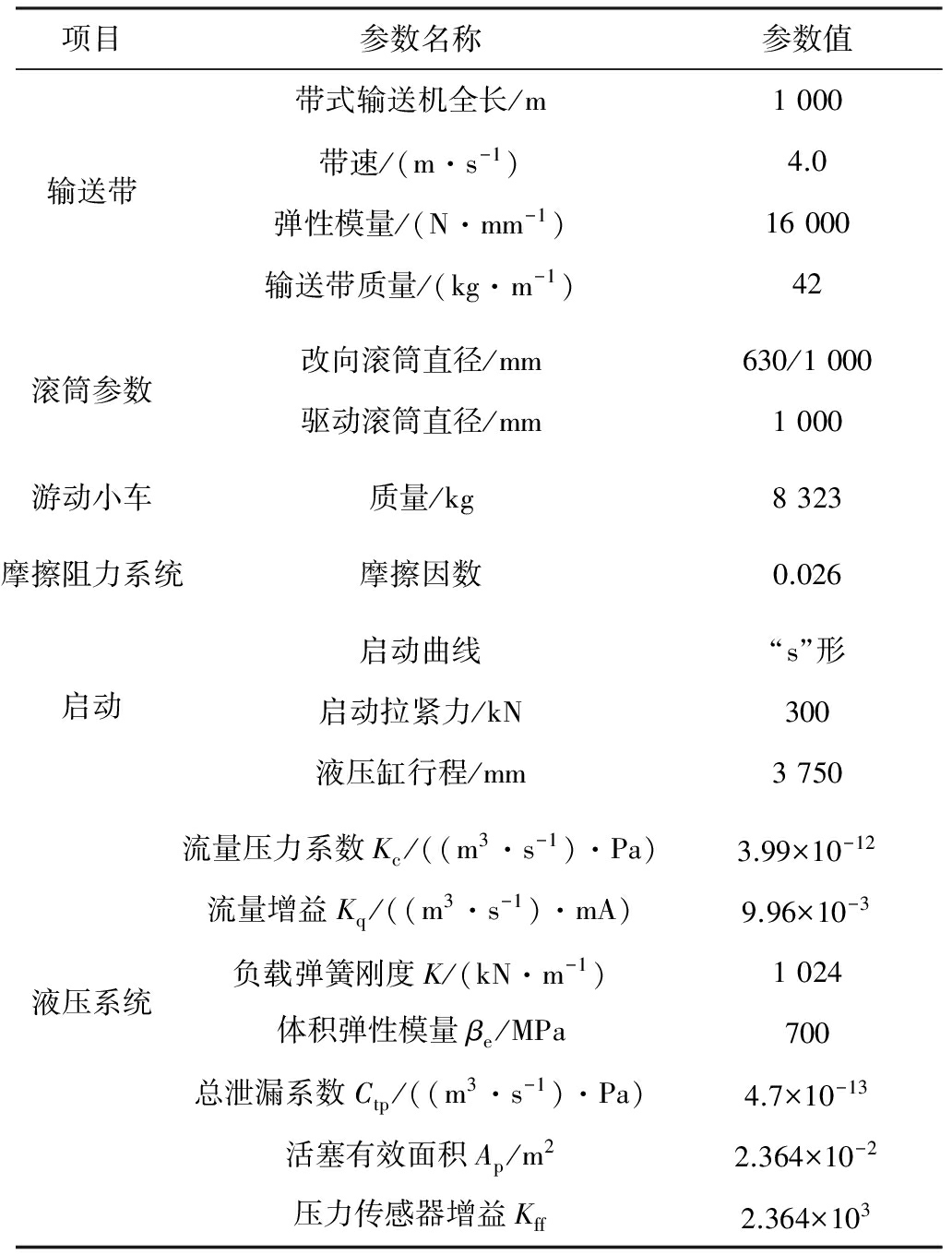

拉紧装置参数设置见表1,将参数代入图2所示的传递函数框图中并整理,得到如下三阶传递函数:

(6)

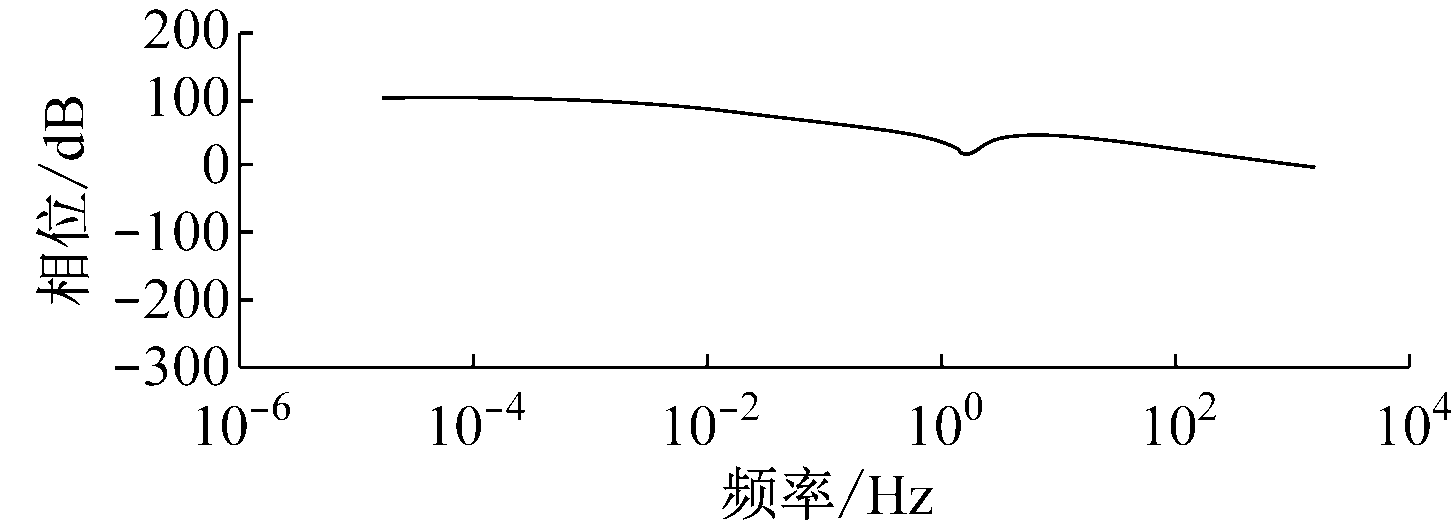

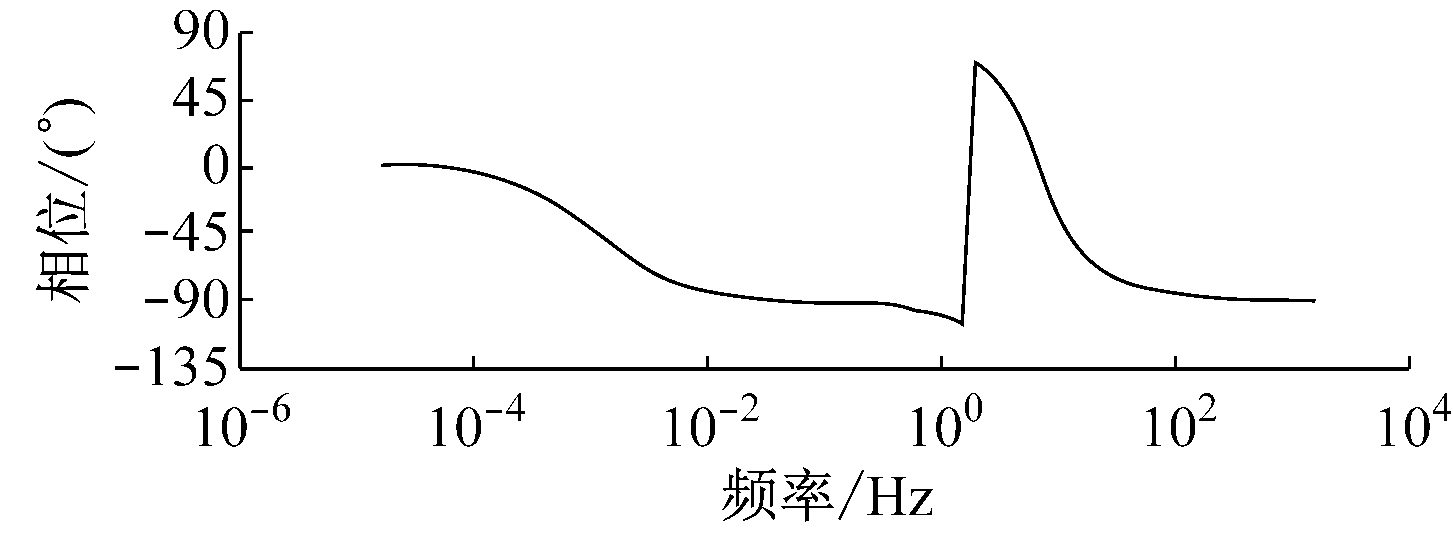

校正前液压系统伯德图如图3所示。

表1 拉紧装置参数设置

Table 1 Parameter settings for tension device

图3 校正前液压系统伯德图

Fig.3 Byrd chart of hydraulic system before calibration

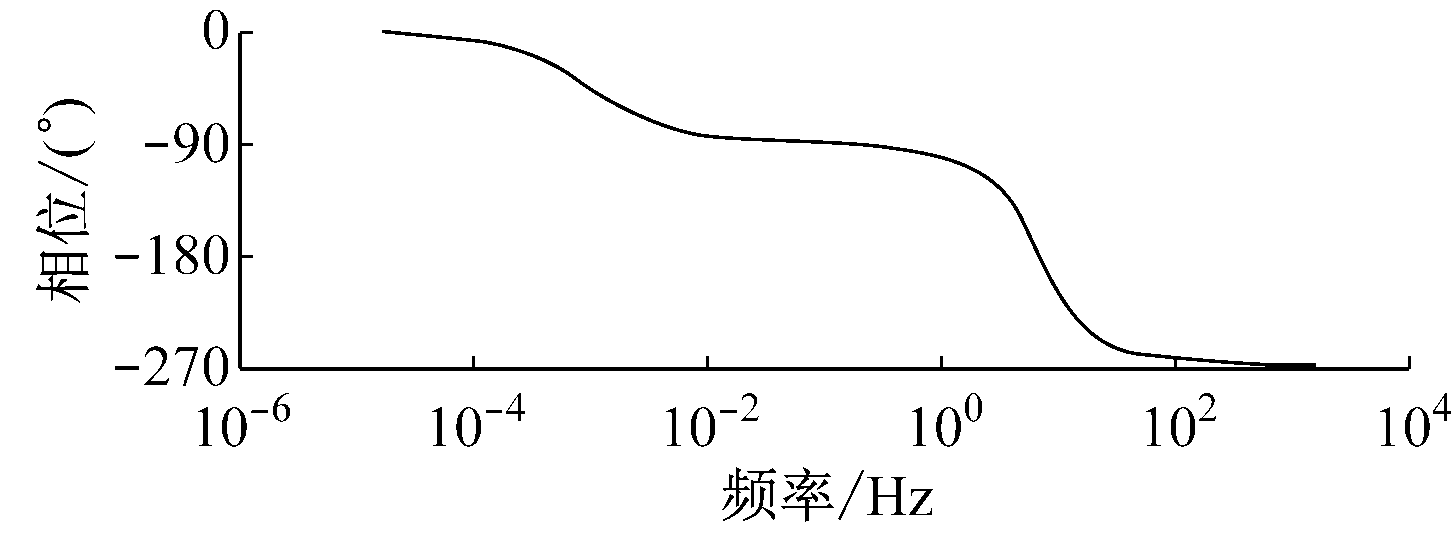

该系统较稳定,但由于存在二阶微分环节,系统阶跃响应有振荡,对此,本文串联一个校正环节,以消除系统振荡。串联的传递函数如式(7)所示,校正后液压伯德图如图4所示。

(7)

校正后拉紧装置液压系统传递函数为

![]()

(8)

图4 校正后液压系统伯德图

Fig.4 Byrd chart of hydraulic system after calibration

2 张力控制系统建模

2.1 DMC算法

DMC算法主要包括预测模型、滚动优化和反馈校正3个步骤。

(1) 建立预测模型。根据线性系统理论,可以利用系统阶跃响应系数ai(i=1,2,…,N)对被控对象的未来输出值进行预测。系统预测模型为

yPM(k)=ypo(k)+AΔuM(k)

(9)

式中:yPM(k)为在时间ΔuM(k)的影响下系统未来输出的个数;ypo(k)为时刻k的初始输出预测;A为单位阶跃响应系数矩阵。

(2) 滚动优化。为了使输出跟踪预测值,同时避免控制增量剧烈变化,一般在其性能指标中加上软约束条件,其性能指标可取为

minJ(k)=[ref(k)-yp(k)]T×

(10)

式中:J(k)为性能指标函数;ref(k)为参考轨迹;yp为预测输出值;Q为误差加权矩阵;R为控制权矩阵。

通过极值必要条件,即dJ(k)/dΔuM(k)=0,可求得最优的全局控制增量[10]。

(3) 反馈校正。实际应用过程中,由于复杂的环境和输送带的非线性特性,会引起系统模型失配和外界干扰,由式(6)计算的预测值一般会偏离实际值,需进行修正,才能成为下一时刻的预测初值。误差e(k+1)为实际输出y(k+1)与预测输出y(k+1/k)之差[11]:

e(k+1)=y(k+1)-y(k+1/k)

(11)

该算法利用滚动优化取代传统的最优控制,能在模型失配和环境干扰时进行修正,增强系统鲁棒性[12]。

2.2 张力控制系统结构

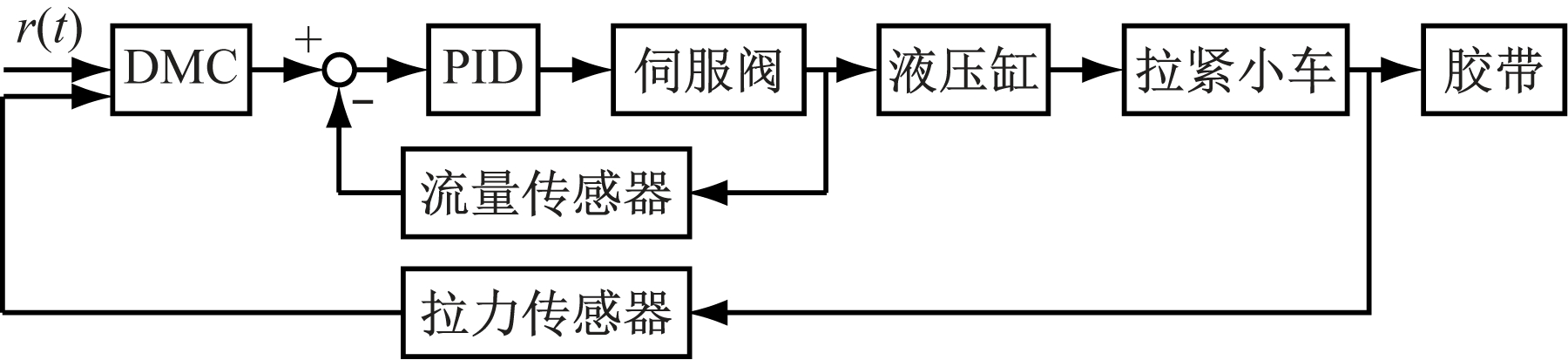

张力控制系统结构如图5所示。由于PID控制具有抗高频干扰的功能,液压张紧系统有高频响的特性,故在副回路的设计中采用PID控制来调节伺服阀的出口流量;由于输送带模型的非线性及副回路中PID控制器的作用,会造成系统模型的失配,故在液压缸和拉紧小车构成的外层回路中,采用DMC来保证系统良好的动态特性和鲁棒性。这种分层控制结构充分利用了PID和DMC算法的性能优点。

图5 张力控制系统结构

Fig.5 Structure of tension control system

2.3 张力控制系统数学模型

校正后的系统传递函数为

![]()

(12)

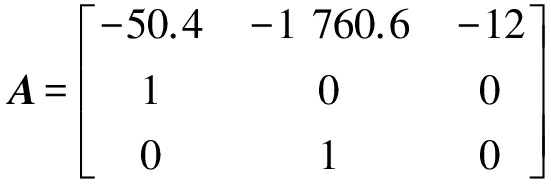

将该传递函数转化为状态方程的形式:

![]() =Ax(t)+Bu(t)

=Ax(t)+Bu(t)

(13)

![]()

(14)

式中: ;B=[1 0 0]T;C=[0 0 13 799];D=0。

;B=[1 0 0]T;C=[0 0 13 799];D=0。

根据以上状态方程,可进行模型预测控制器的设计。

3 AMESim/Simulink联合仿真分析

AMESim软件提供了一整套模型用于对液压、气动、电气和机械系统的建模仿真分析,并为其他软件提供了丰富的接口。MathWorks Simulink具有强大的矩阵运算能力,主要用于控制系统的建模仿真,能够方便地改变控制系统仿真参数[13]。充分利用2套软件在系统建模和数据处理方面的能力优势,分别对带式输送机的机械液压部分和控制部分进行建模,然后通过接口技术进行仿真分析。带式输送机拉紧装置联合仿真模型如图6所示。

图6 带式输送机拉紧装置联合仿真模型

Fig.6 Co-simulation model of tension device of belt conveyor

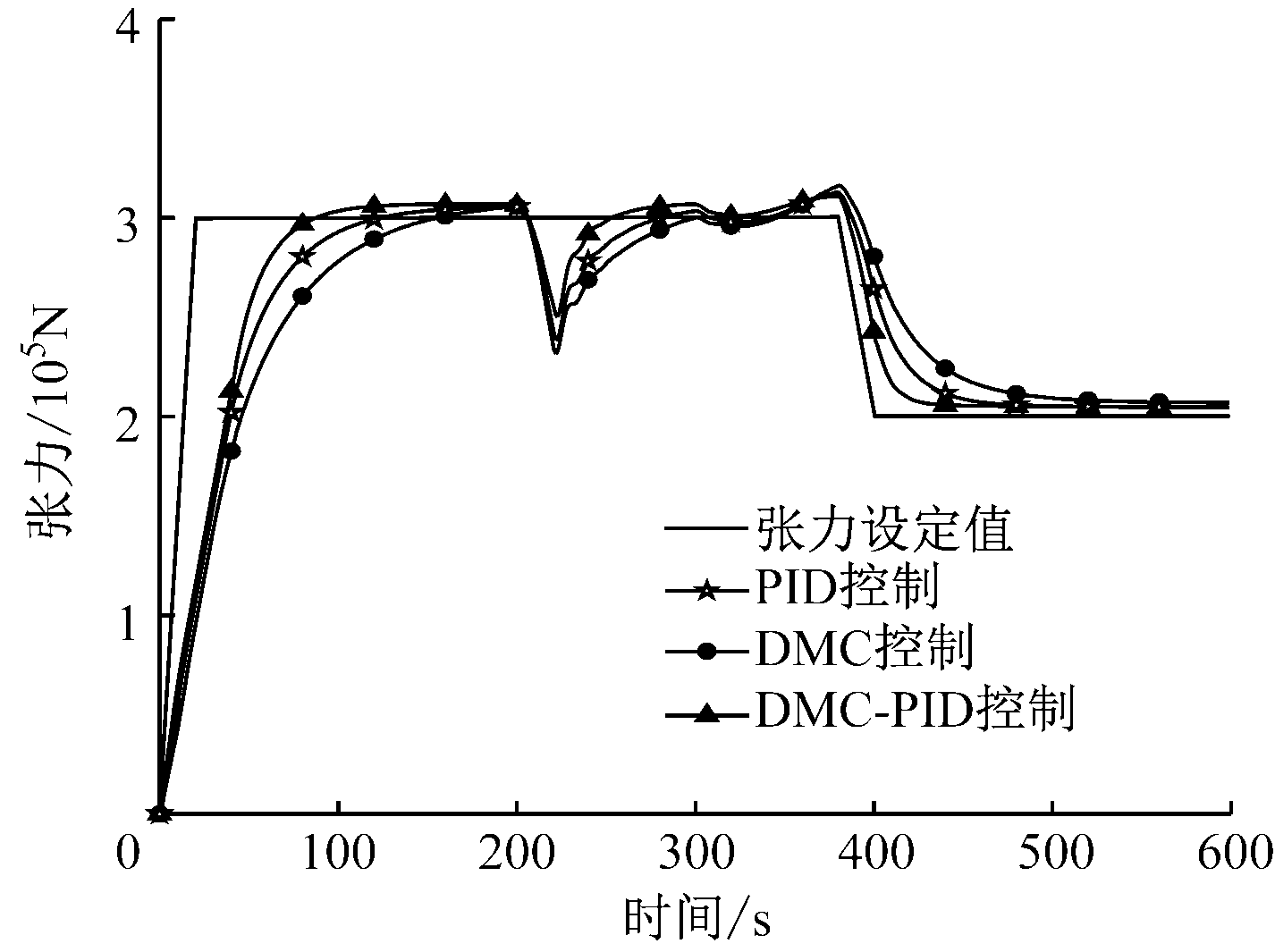

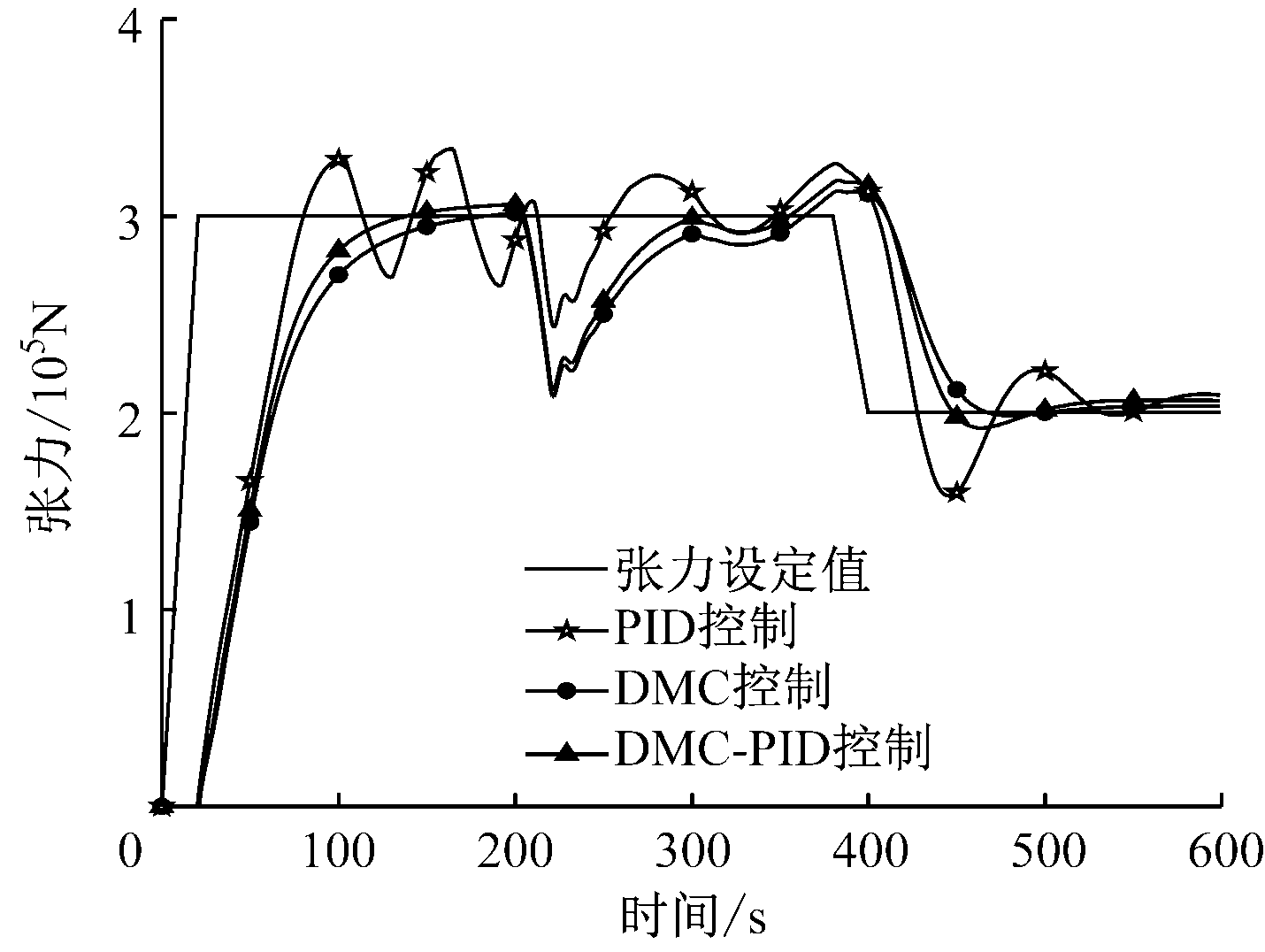

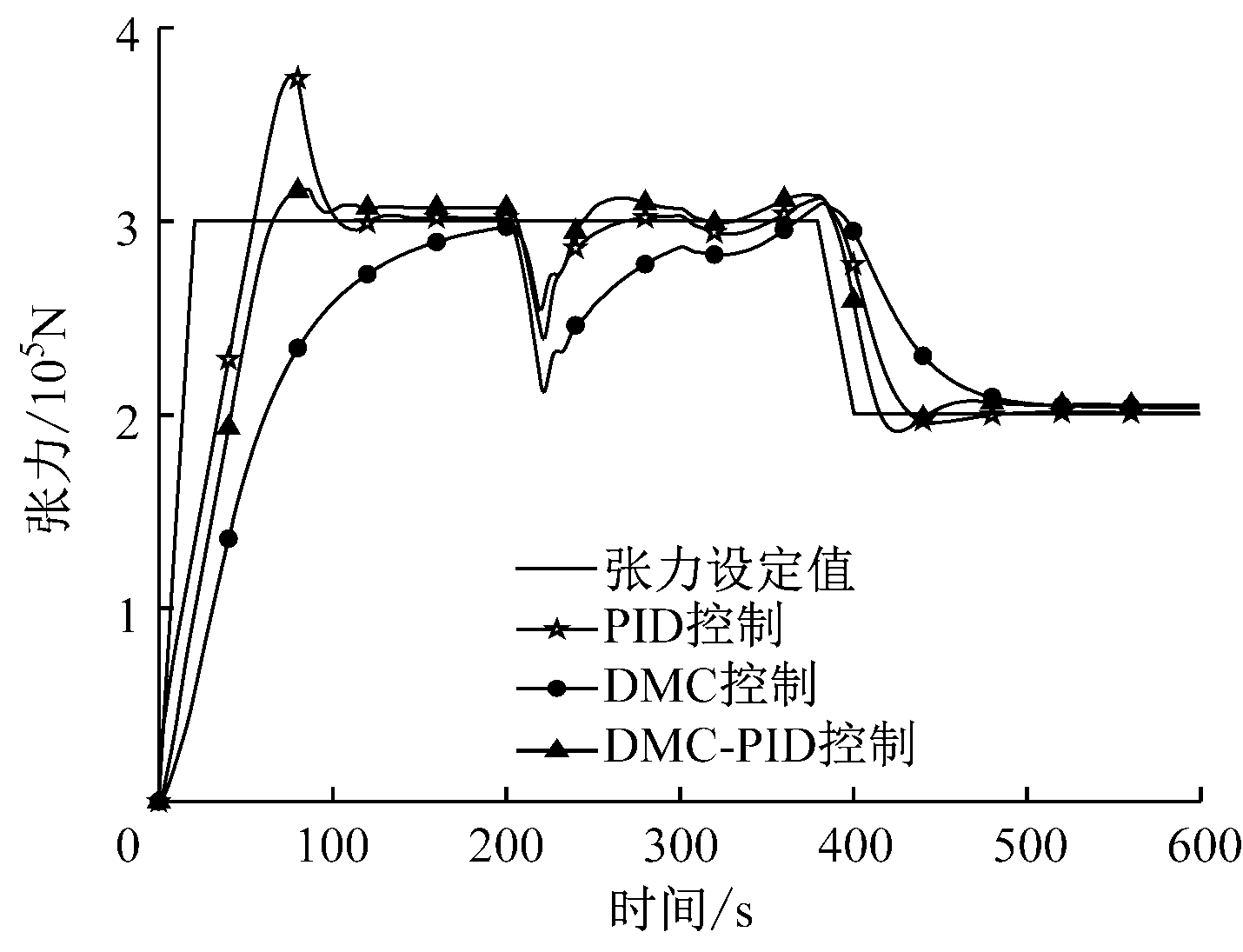

图7为带式输送机启动和稳定运行时在3种不同控制方式下的张力响应。从图7可知,带式输送机在理想情况下运行时,PID控制系统调整时间最短,跟踪精度最高。由于设备工况复杂及输送带的非线性特性,带式输送机在工作过程中会受到延时、干扰和变结构的影响,图8为带式输送机在工作过程中受到延时、干扰和变结构的影响时,在3种控制方式下的张力跟踪响应。从图8(a)、(b)可知,在系统有延时和变结构特性时,普通PID控制的拉紧装置张力波动大,跟踪性能差,易发生振荡,在PID-DMC串行控制下,系统对延时和变结构有很强的鲁棒性,张力峰值小,能精确地跟踪张力设定值;当系统受到干扰时,从图8(c)可知,这3个控制算法都能有效控制。

4 结论

(1) 介绍了带式输送机拉紧装置的工作原理、数学模型及其校正,设计了基于DMC-PID控制的带式输送机拉紧装置张力控制系统。通过AMESim/Simulink联合仿真建立了完整的带式输送机系统模型,克服了单一软件建模仿真的不足,结合智能控制算法,提高了仿真数据的准确性。

图7 理想情况下的张力响应

Fig.7 Tension response under ideal conditions

(a) 延时影响

(b) 变结构影响

(c) 干扰影响

图8 受延时、干扰和变结构影响时的张力跟踪响应

Fig.8 Tension tracking response with delay, disturbance and variable structure effects

(2) 联合仿真分析表明,在系统有延迟和变结构影响时,基于DMC-PID控制的带式输送机拉紧装置张力控制系统能缩短带式输送机启动时间,降低张力峰值,精确跟踪张力设定值,同时也能快速消除系统干扰。

参考文献(References):

[1] 闵永军.车辆排气污染物测试技术研究与工程实现[D].南京:东南大学,2006.

[2] 侯友夫,刘肖健,张永忠.胶带自控液压拉紧装置动态特性的研究[J].中国矿业大学学报,1999,28(4):18-21.

HOU Youfu,LIU Xiaojian,ZHANG Yongzhong.Research on dynamic properties of self-controlled hydraulic take-up system[J].Journal of China University of Mining & Technology,1999,28(4):18-21.

[3] 徐强强,陈同宝,王光炳,等.液压绞车张紧装置液压控制系统的研究[J].煤矿机械,2009,30(1):123-125.

XU Qiangqiang,CHEN Tongbao,WANG Guangbing,et al.Study on hydraulic control system of press tension device of hydraulic winch[J].Coal Mine Machinery,2009,30(1):123-125.

[4] 褚衍坤,李文国.基于PID算法的带式输送机张紧装置的控制研究[J].煤矿机械,2014,35(5):61-62.

CHU Yankun,LI Wenguo.Study on control of tension device for belt conveyor based on PID[J].Coal Mine Machinery,2014,35(5):61-62.

[5] 杜旭红,张文宇,郑建国,等.基于DMC-PID串级控制的恒压供水系统[J].自动化与仪器仪表,2015(11):23-24.

DU Xuhong,ZHANG Wenyu,ZHENG Jianguo,et al.Constant pressure water supply system based on DMC-PID cascade control[J].Automation & Instrumentation,2015(11):23-24.

[6] 於静,莫修权,徐楠.矿山高压三电平ANPC变频器预测控制研究[J].工矿自动化,2016,42(10):85-90.

YU Jing,MO Xiuquan,XU Nan.Reserch on predictive control for mine high-pressure three-level ANPC inverter[J].Industry and Mine Automation,2016,42(10):85-90.

[7] 董立红,赵鹏兵.带式输送机拉紧装置张力的灰色预测PID控制[J].煤炭学报,2013,38(2):342-347.

DONG Lihong,ZHAO Pengbing.Grey predictive PID control of the tensioning device system in belt conveyor[J].Journal of China Coal Society,2013,38(2):342-347.

[8] 张婉茹,熊晓燕,黄家海,等.非对称轴向柱塞泵变排量控制特性分析[J].液压与气动,2017,17(2):11-16.

ZHANG Wanru,XIONG Xiaoyan,HUANG Jiahai,et al.Analysis on variable displacement control characteristics of asymmetric axial piston pump[J].Chinese Hydraulics & Pneumatics,2017,17(2):11-16.

[9] 钟旭佳,高晓丁,严楠.电液比例压力控制系统的PID参数优化[J].西安工业大学学报,2015,35(2):106-111.

ZHONG Xujia,GAO Xiaoding,YAN Nan.PID parameter optimization of electro-hydraulic proportional pressure control system[J].Journal of Xi'an Technological University,2015,35(2):106-111.

[10] KHAN M,TAHIYAT M,IMTIAZ S,et al.Experimental evaluation of control performance of MPC as a regulatory controller[J].ISA Transactions,2017,70:512-520.

[11] 郭若飞,张欣宇,张旭,等.基于DMC-PID串级控制的再热汽温控制系统的仿真研究[J].工业控制计算机,2010,23(2):53-54.

GUO Ruofei,ZHANG Xinyu,ZHANG Xu,et al.Simulation of reheated steam control system based on DMC-PID bunches control[J].Industrial Control Computer,2010,23(2):53-54.

[12] 曾辉.交流液压隔震装置的机理分析与实验研究[D].秦皇岛:燕山大学,2012.

[13] XU M,NI J,CHEN G.Co-simulation of energy regulation based variable-speed electrohydraulic drive[J].Procedia Engineering,2011,15:1103-1109.