0 引言

综采放顶煤工作面包括前端综采工作面和后端综放工作面两部分。前端综采工作面安全作业空间较大,采煤机司机可在液压支架人行道内直接观察采煤机割煤情况,通过采煤机记忆割煤和液压支架自动跟机控制,实现综采工作面无人操作、有人巡视的自动化生产模式[1-2]。后端综放工作面在进行放煤时,液压支架后方不允许有人员作业,而放煤过程中粉尘浓度较大,通过放煤口几乎无法看到放煤情况,且经常会有破碎的煤块或矸石从放煤口迸出,操作人员只能从相邻支架间的缝隙通过具有高穿透力的照明灯来观察,同时用耳朵听来判别放落的是煤或矸石[3]。完全采用人工操作方式进行放煤,放煤过程控制依赖操作人员的工作经验,煤炭生产质量难以管控,生产效率低,与前端综采工作面自动化水平差距较大,严重制约了煤矿综采放顶煤工作面无人化发展[4]。鉴此,本文研究了一种自动化放煤控制系统,通过控制后部刮板输送机的运煤量和直线度、检测采出顶煤的含矸率,实现自动化放煤闭环控制,提高放煤效率和质量。

1 自动化放煤控制系统原理

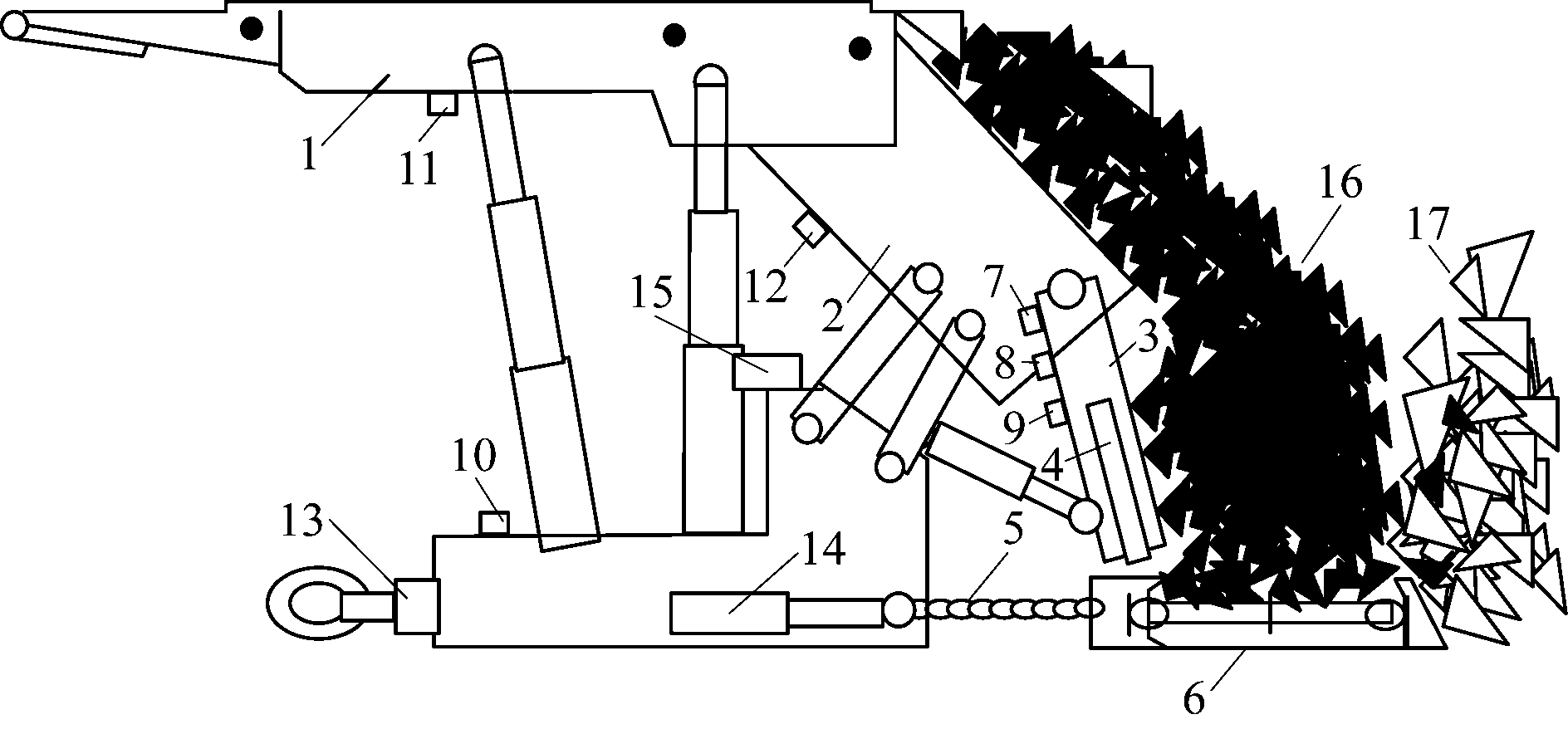

自动化放煤控制系统由放顶煤液压支架及其电液控制系统、后部刮板输送机、云台摄像仪、红外发射器、倾角传感器、行程传感器等组成,如图1所示。根据放煤工艺并依据顶煤放落情况及后部刮板输送机运煤量,通过支架电液控制系统发出液压支架尾梁和插板动作控制命令;通过在液压支架结构件上安装的倾角传感器、在前部刮板输送机推移千斤顶 和后部刮板输送机拉移千斤顶中内嵌的行程传感器,可有效检测与控制液压支架姿态,实现自动放煤控制[5]。

1—顶梁;2—掩护梁;3—尾梁;4—插板;5—链条;6—后部刮板输送机;7,10,11,12—倾角传感器;8—红外发射器;9—云台摄像仪;13—前部刮板输送机推移千斤顶;14—后部刮板输送机拉移千斤顶;15—支架电液控制系统;16—放落的顶煤;17—采空区矸石

图1 自动化放煤控制系统组成

Fig.1 Composition of automatic coal caving control system

通过在液压支架尾梁上安装云台摄像仪[6],可观察后部刮板输送机运输物料情况、后部刮板输送机上物料与液压支架放煤机构(由尾梁和插板组成)的位置、后部刮板输送机直线度等;利用视频监视、图像识别技术,对放煤全过程进行视频监视,根据视频图像计算运煤量;构建液压支架放煤机构位姿与放煤量关系数学模型,通过放煤量校核进行模型训练,最终实现液压支架放煤机构位姿精准控制,从而实现放煤量精准控制;通过图像灰度识别,判断采出顶煤的含矸率[7-8];根据红外发射器发出的红外光与后部刮板输送机之间的相对位置关系,计算后部刮板输送机的偏移量并传送至支架电液控制系统,在下一步拉后部刮板输送机时进行离线补偿控制,实现后部刮板输送机直线度控制。

2 自动化放煤控制系统方案

综采放顶煤工作面生产流程:采煤机割煤→液压支架跟机移架→跟机推刮板输送机、放煤→拉后部刮板输送机。完成移架的支架才允许放煤,完成放煤的支架才允许拉后部刮板输送机,拉后部刮板输送机应从机头顺序上行至机尾。

2.1 放煤量与后部刮板输送机运煤量控制

液压支架完成移架动作后,顶煤失去液压支架的支撑而垮落,当尾梁和插板收回时,垮落的顶煤落在后部刮板输送机上。根据倾角传感器控制尾梁摆动角度(可上下摆动45°)[9],根据行程传感器控制插板伸出量,通过控制尾梁和插板的位姿可有效控制放煤口开度,从而控制放煤量。

每隔5架液压支架在支架尾梁上安装1部云台摄像仪,云台摄像仪安装有水平和垂直方向上的2组镜头。垂直方向的镜头定时拍摄经过本支架时刮板输送机上煤流图像,应用三维重构技术获得后部刮板输送机上堆煤的三维模型,计算出三维模型的体积[10],最终得出后部刮板输送机运煤量[11]。支架电液控制系统根据后部刮板输送机运煤量,反馈调节液压支架放煤口开度、开启时间与开启数量,实现综采放顶煤工作面生产过程中后部刮板输送机运煤量最大化。

2.2 设备安全作业空间检测

云台摄像仪水平方向的镜头沿工作面向后部刮板输送机方向拍摄,镜头始终面向下风头,以避免被粉尘污染,通过调整液压支架尾梁和云台摄像仪角度,使云台摄像仪可拍摄后部刮板输送机上堆煤情况,用来判断液压支架放煤机构与后部刮板输送机之间是否具有有效的安全作业空间,防止后部刮板输送机运送的煤炭撞击液压支架尾梁和插板,造成液压支架结构件、传感器损坏。

2.3 后部刮板输送机直线度控制

液压支架尾梁上安装的红外发射器沿后部刮板输送机方向发射红外光,通过云台摄像仪拍摄的图像可看到红外光与后部刮板输送机之间的相对位置关系,进而计算后部刮板输送机的偏移量,实现后部刮板输送机直线度检测[12](直线度检测可在完成放煤且后部刮板输送机没有装载煤炭时进行)。监控中心计算机根据直线度检测结果进行离线补偿控制,实现后部刮板输送机直线度控制。

2.4 放煤工艺优化

如果放煤步距太大,顶板方向的矸石先到达放煤口,使顶煤不能放出,同时垮落煤体块度较大,易卡在放煤口难以放煤;如果放煤步距太小,放煤初期采空区方向的矸石涌入放煤口,使支架上方的顶煤不能全部放出。理想的放煤步距应使顶板方向与采空区方向的矸石同时到达放煤口,这样可取得最佳的放煤效果[13]。通过对放煤过程的视频监视与分析,可优化放煤步距,合理控制垮落煤体块度,提高顶煤采出率,降低采出顶煤的含矸率。

2.5 含矸率检测

通过云台摄像仪垂直方向的镜头拍摄后部刮板输送机上运送的物料,提取图像每个像素点的灰度值并进行累加求和,计算图像平均灰度值。采用图像灰度识别技术进行煤矸识别(煤块图像的灰度值为60~80,矸石图像的灰度值为30~50[14]),从而确定采出顶煤的含矸率[15]。

3 自动化放煤控制系统调试

(1) 放煤机构位姿调试。参考底座上的倾角传感器参数来设定尾梁上的倾角传感器参数,使工作面液压支架的尾梁摆角一致。

(2) 放煤过程视频监视调试。调整云台摄像仪角度,以便有效观察工作面后端作业空间,监视后部刮板输送机及液压支架放煤过程;为提高云台摄像仪的可靠性,在云台摄像仪工作时打开保护罩,避免粉尘污染云台摄像仪镜头;在工作面放煤过程中,启动在放煤液压支架上风头处最近的2架液压支架的云台摄像仪工作,其他云台摄像仪可处于关闭状态;根据后部刮板输送机运行速度,确定垂直方向拍摄刮板输送机上运送煤炭的时间间隔。

(3) 后部刮板输送机直线度调试。打开红外发射器,沿后部刮板输送机方向形成贯穿综放工作面的红外光栅;打开云台摄像仪,将镜头调整至沿综放工作面方向;调整液压支架尾梁,使云台摄像仪以最佳视角拍摄综放工作面,确定后部刮板输送机直线度调整的标准。

4 结语

自动化放煤控制系统通过在液压支架上安装云台摄像仪和倾角传感器等,利用视频监视、图像识别技术,可清晰观察放煤情况,实现了放煤过程中的放煤量控制、含矸率检测、后部刮板输送机运煤量和直线度控制等,对综采放顶煤工作面实现无人化开采起到了积极的促进作用。

参考文献( References) :

[1] 王金华,黄乐亭,李首滨,等.综采工作面智能化技术与装备的发展[J].煤炭学报,2014,39(8):1418-1423.

WANG Jinhua,HUANG Leting,LI Shoubin,et al.Development of intelligent technology and equipment in fully-mechanized coal mining face[J].Journal of China Coal Society,2014,39(8):1418-1423.

[2] 王虹.综采工作面智能化关键技术研究现状与发展方向[J].煤炭科学技术,2014,42(1):60-64.

WANG Hong.Development orientation and research state on intelligent key technology in fully-mechanized coal mining face[J].Coal Science and Technology,2014,42(1):60-64.

[3] 王保平.放顶煤过程中煤矸界面自动识别研究[D].济南:山东大学,2012.

[4] 宋庆军.综放工作面放煤自动化技术的研究与应用[D].徐州:中国矿业大学,2015.

[5] 刘清,孟峰,牛剑峰.放煤工作面支架姿态记忆控制方法研究[J].煤矿机械,2015,36(5):89-92.

LIU Qing,MENG Feng,NIU Jianfeng.Research on memory control method for support postures of top coal caving mining face[J].Coal Mine Machinery,2015,36(5):89-92.

[6] 牛剑峰.无人工作面智能本安型摄像仪研究[J].煤炭科学技术,2015,43(1):77-80.

NIU Jianfeng.Research on intelligent intrinsically safe camera for unmanned fully-mechanized coal mining face[J].Coal Science and Technology,2015,43(1):77-80.

[7] 于国防,邹士威,秦聪.图像灰度信息在煤矸石自动分选中的应用研究[J].工矿自动化,2012,38(2):36-39.

YU Guofang,ZOU Shiwei,QIN Cong.Application research of image gray information in automatic separation of coal and gangue[J].Industry and Mine Automation,2012,38(2):36-39.

[8] 衡丹丹,王凤文,苗立刚.基于煤炭运量控制系统的煤与煤矸石图像的识别[J].露天采矿技术,2008,23(5):47-49.

HENG Dandan,WANG Fengwen,MIAO Ligang.Recognition of coal and gangue based on coal transport volume control system[J].Opencast Mining Technology,2008,23(5):47-49.

[9] 牛剑峰.一种放顶煤工作面自动放煤控制系统及其放煤方法:201110388729.7[P].2012-06-13.

[10] 田甜.基于图像处理技术的煤岩分析及煤堆体积测量[D].太原:太原理工大学,2011.

[11] 程健,祖丰收,王东伟,等.露天储煤场无人机自动盘煤系统研究[J].煤炭科学技术,2016,44(5):160-165.

CHENG Jian,ZU Fengshou,WANG Dongwei,et al.Study on unmanned aerial vehicle automatic coal volume measuring system of open coal storage yard[J].Coal Science and Technology,2016,44(5):160-165.

[12] 杨曌.基于视觉测量的综采工作面直线度测量技术研究[J].煤炭工程,2016,48(9):134-136.

YANG Zhao.Research on measurement technology of working face straightness based on vision measurement[J].Coal Engineering,2016,48(9):134-136.

[13] 崔满堂,高林生,郭红军,等.放煤步距对厚煤层顶煤冒放规律的影响[J].科技创新与应用,2013(21):106.

[14] 潘越,曾哲,张恩瑜.基于MATLAB和图像灰度值对X射线探测煤矸识别的研究[J].煤炭技术,2017,36(11):307-309.

PAN Yue,ZENG Zhe,ZHANG Enyu.Research on X ray detection of coal gangue recognition based on MATLAB and image gray value[J].Coal Technology,2017,36(11):307-309.

[15] 郜高峰,杜恩友,梁文立,等.在线灰分检测仪在裴沟煤矿的应用[J].煤炭技术,2009,28(11):139.

GAO Gaofeng,DU Enyou,LIANG Wenli,et al.Application of online ash instrumentation inspection instrument in Peigou Coal Mine[J].Coal Technology,2009,28(11):139.