收稿日期:2018-03-09;修回日期:2018-10-19;责任编辑:李明。

基金项目:陕西省重点研发计划项目(2018GY-039)。

作者简介:李曼(1964-),女,陕西西安人,教授,硕士,现主要从事智能监测与控制、煤矿设备安全检测等方面的教学和科研工作,E-mail:liman10@sina.com。

引用格式:李曼,申俊杰,赵坤.矿用带式输送机安全性能检测仪设计[J].工矿自动化,2018,44(12):24-29.

LI Man,SHEN Junjie,ZHAO Kun.Design of safety performance detector for mine-used belt conveyer[J].Industry and Mine Automation,2018,44(12):24-29.

0 引言

矿用带式输送机工作环境恶劣,故障与事故发生率较高,因此其主要性能和运行状态参数测量方法及装置的研究受到了相关学者和工程技术人员的关注。现有带式输送机安全性能检测装置的检测类型单一,如文献[1-2]讨论了带式输送机速度测量方法,但对其具体实现没有做进一步研究;文献[3-5]针对矿用带式输送机不同部位提出了相应的温度检测方法。同时,该类检测装置或系统主要采用局域网络控制总线与以太网通信分站、主站结合的网络结构,实现运动过程中跑偏、超温、纵向撕裂、断带、打滑等故障检测和保护[6-9],大多采用以单片机为核心的检测仪器或分离仪器,硬件资源有限,数据处理和复杂功能实现能力受到限制。

本文以文献[10-11]为依据,采用LabVIEW虚拟仪器技术,设计了一种基于PXI总线的矿用带式输送机安全性能检测仪。该仪器实现了带式输送机性能参数的集成自动测试,与传统检测装置相比具有硬件电路少、抗干扰及数据处理能力强、自动化程度高、使用方便等优点。

1 检测仪参数检测原理

根据MT 820—2006《煤矿用带式输送机技术条件》、GB 22340—2008《煤矿用带式输送机安全规范》等,矿用带式输送机安全性能检测仪需检测带式输送机带速及启动/制动加速度、电动机功率及转速、温度(制动部件表面温度、液压油温度、带式输送机运行环境温度)、噪声、制动盘偏摆量、闸瓦间隙、液压油压力等参数。

1.1 参数检测原理

1.1.1 带速、启动/制动加速度检测

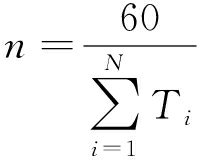

带式输送机带速检测由旋转编码器、测速滚轮、连接固定部分(包括滚轮支撑轴、可调大立柱、可调小立柱、套杆、复位弹簧)等实现,如图1所示。

1-可调大立柱; 2-可调小立柱; 3-套杆; 4-复位弹簧; 5-滚轮支撑轴; 6-测速滚轮; 7-联轴器; 8-旋转编码器

图1 带速检测装置

Fig.1 Belt speed detecting instrument

检测时将带速检测装置安装在带式输送机机架上,由复位弹簧将测速滚轮紧贴在输送带上。带式输送机运行时,由于摩擦力的作用,输送带带动测速滚轮转动,进而带动与测速滚轮相连的旋转编码器转动,产生脉冲信号。脉冲信号经整形后送至数据采集卡定时/计数端口,测得脉冲信号频率。

选用TRD-J60-S型旋转编码器,其脉冲输出频率为60个/转,则检测的带速为

(1)

式中:R为测速滚轮半径;f为测得的脉冲信号频率。

带式输送机启动/制动加速度可通过软件对测得的启动/制动阶段带式输送机带速进行微分处理获得。

1.1.2 电动机功率及转速检测

将带式输送机控制柜中互感二次回路的电流、电压信号接入功率传感器,可测得电动机功率。选用WBP214P71型功率传感器,其输入电流为0~5 A,输入电压为0~500 V,输出4~20 mA电流信号。功率传感器放置于仪表隔爆盒内。

电动机功率为

PN=PeKVKI

(2)

式中:Pe为功率传感器测量值;KV为电压互感器变比;KI为电流互感器变比。

电动机转速采用YD62型霍尔式防爆转速传感器测量。在电动机与减速器之间的联轴器上贴磁条标志。联轴器转动时,转速传感器在交替变化的磁信号作用下,输出对应频率的脉冲信号。将脉冲信号送入数据采集卡定时/计数端口,测得脉冲信号周期Ti(i=1,2,…,N,N为磁条标志个数),则电动机转速为

(3)

1.1.3 温度、运行环境检测

带式输送机温度检测包括制动部件表面温度和液压油温度检测。制动部件在测试过程中处于工作状态,因此其表面温度采用非接触式测量方法。选用IRFB防爆型红外温度传感器,其测量范围为-20~350 ℃,输出4~20 mA电流信号。测量时将温度传感器置于被测部件红外线检测有效距离范围内,对准被测部件,以准确获取温度信号。液压油温度采用JWB/24防爆型温度传感器测量,其测量范围为0~100 ℃,输出4~20 mA电流信号。测量时将传感器插入制动液压油油箱中。

运行环境检测包括环境温度、湿度、噪声检测。选用VT13Ex本安型温湿度变送器和CRY2112型噪声传感器。温湿度变送器量程为20~60 ℃,5%RH~95%RH,准确度为±0.5 ℃,±3%RH,输出为4~20 mA电流信号;噪声传感器量程为25~130 dB(A),准确度为2级,输出为4~20 mA电流信号。测量时将上述传感器置于带式输送机运行环境中。

1.1.4 制动盘偏摆量、闸瓦间隙检测

制动盘偏摆量、闸瓦间隙均为位移量。制动盘工作时处于运动状态,因此其偏摆量采用XZYT3300-04-C型一体化电涡流位移传感器进行非接触式检测。该传感器量程为0~4 mm,非线性误差为±1%,输出为4~20 mA电流信号。检测时将位移传感器安装在距制动盘平面约2 mm处。

采用KTD-RC5防爆型位移传感器检测闸瓦间隙。该传感器机械行程为10 mm,测量范围为0~5 mm,精度为0.1%,输出为4~20 mA电流信号。测量时将传感器安装在闸座上,触头顶住闸盘,通过测量松闸状态到制动贴闸状态传感器测杆的相对位移来获取闸瓦间隙。

1.1.5 液压油压力检测

液压站为制动器提供液压油,液压油压力可间接反映制动力大小,也是液压站故障的主要判断指标之一。在油泵出口液动换向阀之后的管路上安装JYB-KB-H-A防爆型压力传感器获取液压油压力信号。该传感器测量范围为0~20 MPa,精度为0.1%F.S,输出为4~20 mA电流信号。

1.2 传感器布置

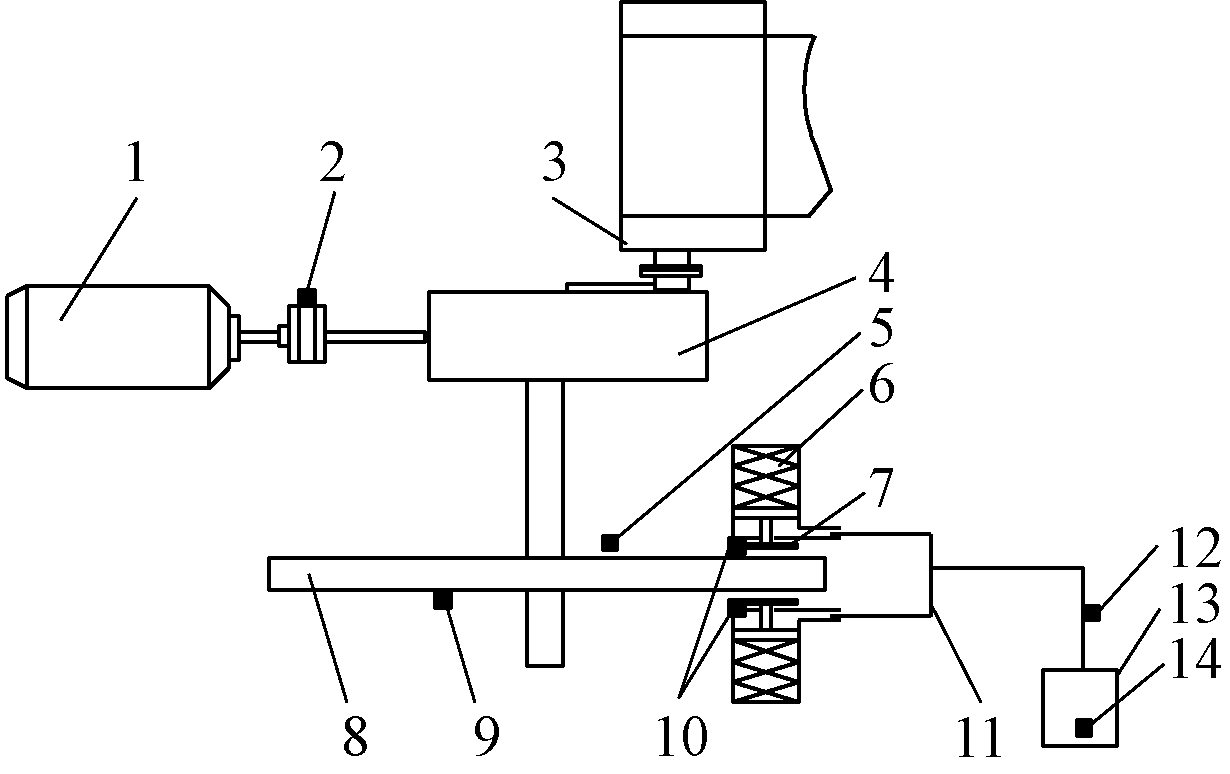

根据检测仪检测参数及相应检测方法,传感器布置如图2所示。

2 检测仪硬件设计

矿用带式输送机安全性能检测仪选用PXI总线结构。PXI是以PCI总线为基础的专门用于工业数据采集和自动化应用的模块化仪器结构。PXI总线产品具有级别更高、定义更严谨的环境一致性指标,满足工业环境下振动、撞击、温湿度的极限条件要求[12-15]。

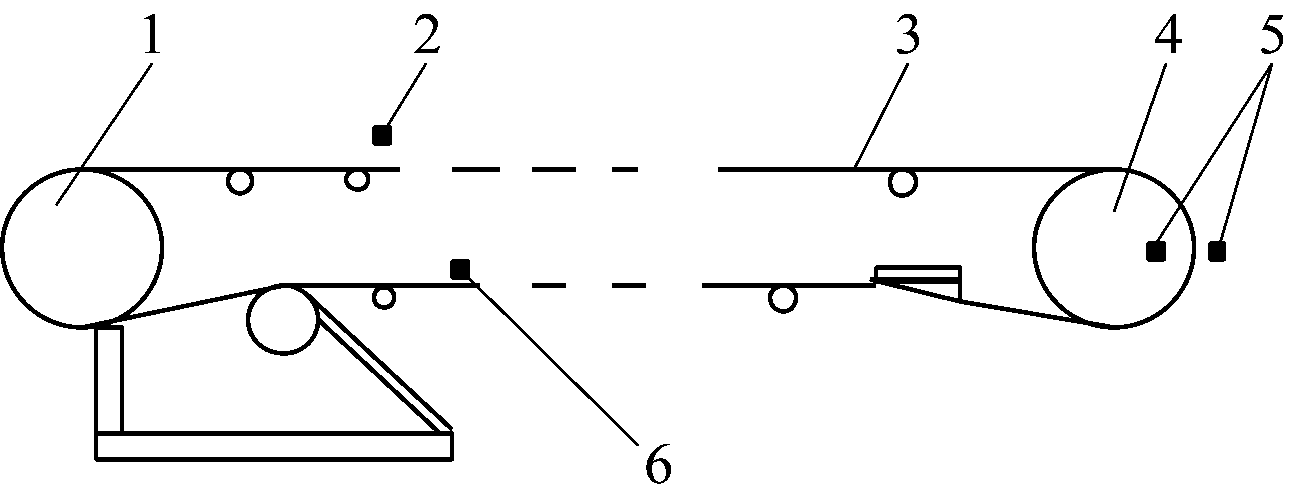

检测仪由传感器组、信号调理电路、数据采集卡、主机、显示器等组成,如图3所示。传感器组包括温度、湿度、压力、位移、速度、功率、噪声共7类传感器。为了提高传感器信号传输的抗干扰能力,其输出主要采用电流方式。信号调理电路根据传感器 输出信号的类型进行I/V变换、滤波、放大、整形、隔离等处理,调理后的信号送入PXI-6221型数据采集卡(包括16路16位模拟输入通道,2路计数/定时通道)。主机采用PXI-1031型机箱和EXPRESSCARD8360型零槽控制器。

1-电动机;2-电动机转速传感器;3-滚筒;4-减速器;5-制动部件表面温度传感器;6-制动器;7-闸瓦;8-制动盘;

9-制动盘偏摆量位移传感器;10-闸瓦间隙位移传感器;11-液压油管; 12-液压油压力传感器;13-油箱;14-液压油温度传感器

(a) 带式输送机机体上传感器布置

1-传动滚筒;2-环境温湿度传感器;3-输送带;4-改向滚筒;5-制动部件表面温度传感器;6-带速检测装置

(b) 输送带上传感器布置

图2 检测仪传感器布置

Fig.2 Sensor distribution of detector

图3 检测仪硬件结构

Fig.3 Hardware structure of detector

根据检测仪所选传感器的输出特性和数据采集卡输入特性,信号调理电路由2个基本电路构成:① 电流信号调理电路,包括I/V变换与抗频混滤波电路;② 数字信号调理电路,包括光电隔离与滤波整形电路。

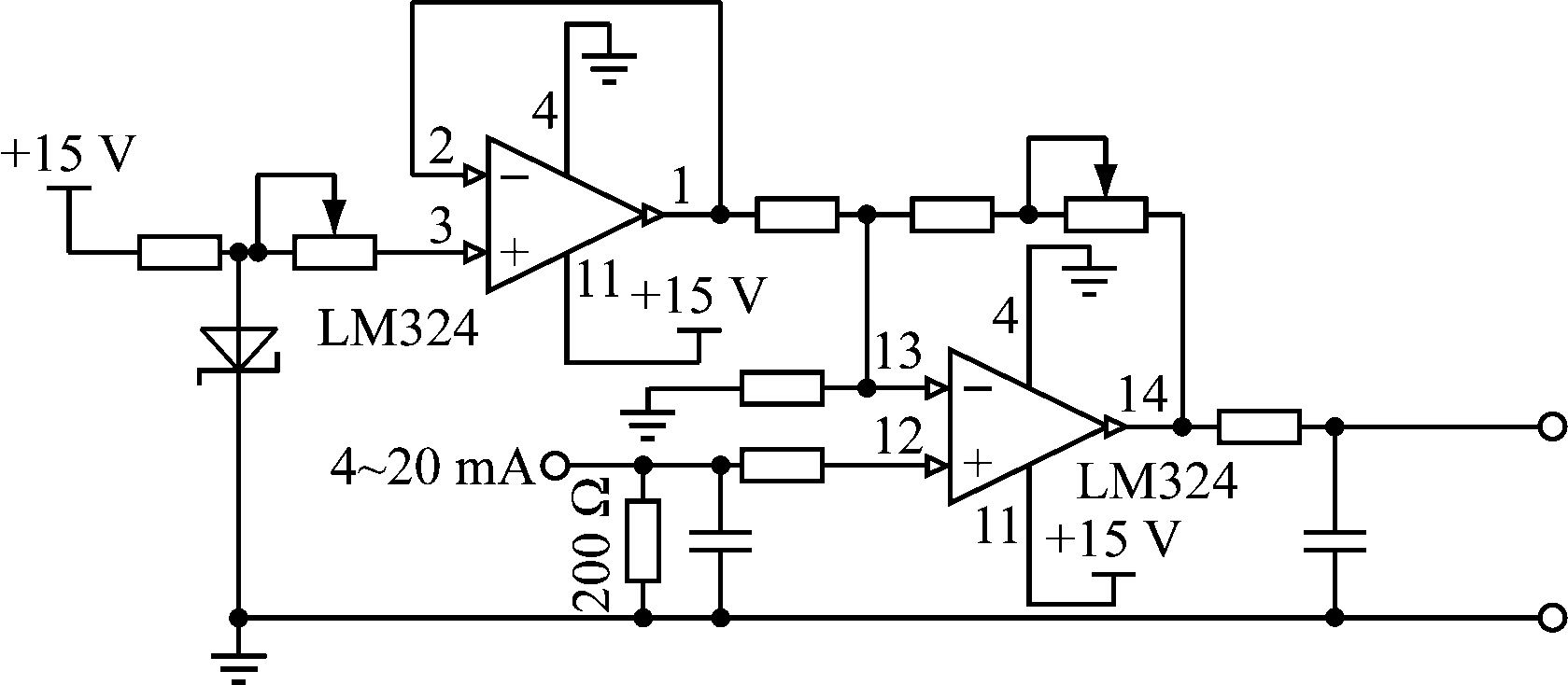

电流信号调理电路中,I/V变换电路以1个200 Ω精密电阻作为采样电阻,由LM324型集成运算放大器组成电压跟随器和信号放大器,将4~20 mA电流信号变换为0~5 V电压信号,如图4所示。抗频混滤波电路是RC低通滤波电路,可降低外界高频噪声对信号的干扰[16]。

图4 电流信号调理电路中I/V变换电路

Fig.4 I/V conversion circuit in current signal conditioning circuit

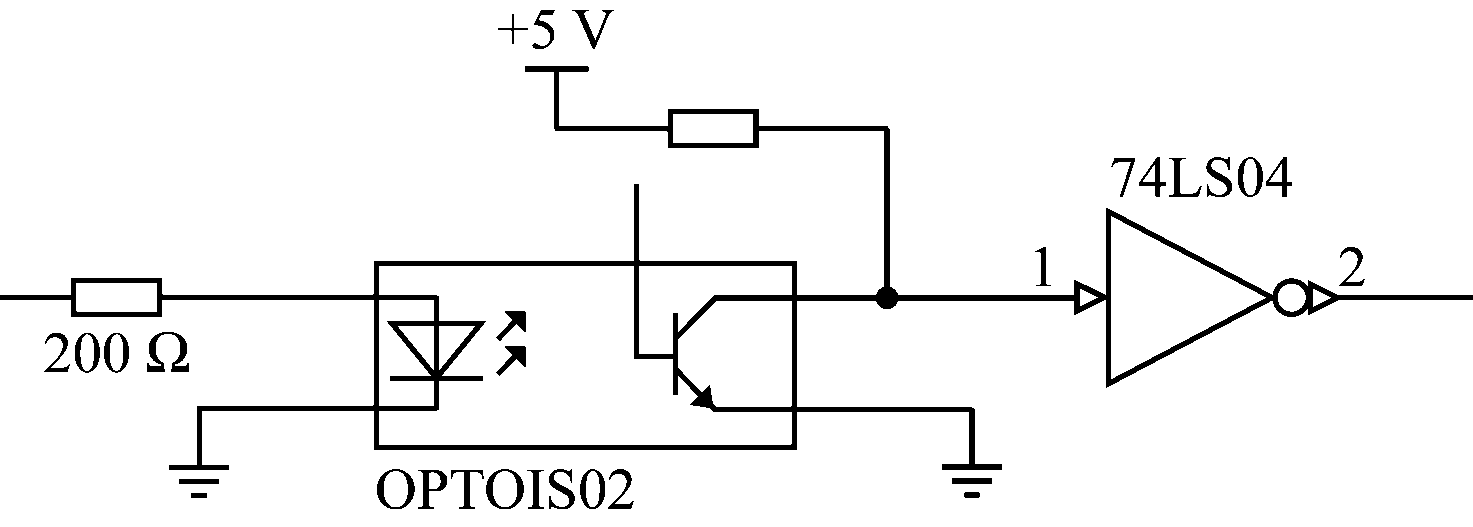

数字信号调理电路主要由OPTOIS02型光电耦合器、74LS04型非门等组成,如图5所示。

图5 数字信号调理电路

Fig.5 Digital signal conditioning circuit

3 检测仪软件设计

检测仪软件以LabVIEW 2015为开发平台,采用组件化设计方法[17-20]。

根据检测仪设计功能,其软件包括信号采集组件、数据分析处理组件、数据存储组件、报表生成组件,如图6所示。各组件由多个独立的子VI组成,包括测量子VI、分析处理子VI、报表生成子VI等。每个子VI可通过一个简单接口提供1种或多种服务。各组件根据其功能创建相应的结构模板,并设计运行状态机。检测仪中传感器输出信号有模拟信号和数字信号2种,因此组件运行状态设计为模拟和数字2种。根据检测的信号类型将信号采集组件、数据分析处理组件工作状态设置为“数字信号采集”或“模拟信号采集”,通过组件命令控制组件运行在相应的状态,完成各信号的采集和处理。数据存储组件将所测数据存储为指定的格式。报表生成组件用于生成不同格式的报表文档。

图6 检测仪软件构成

Fig.6 Soft constitution of detector

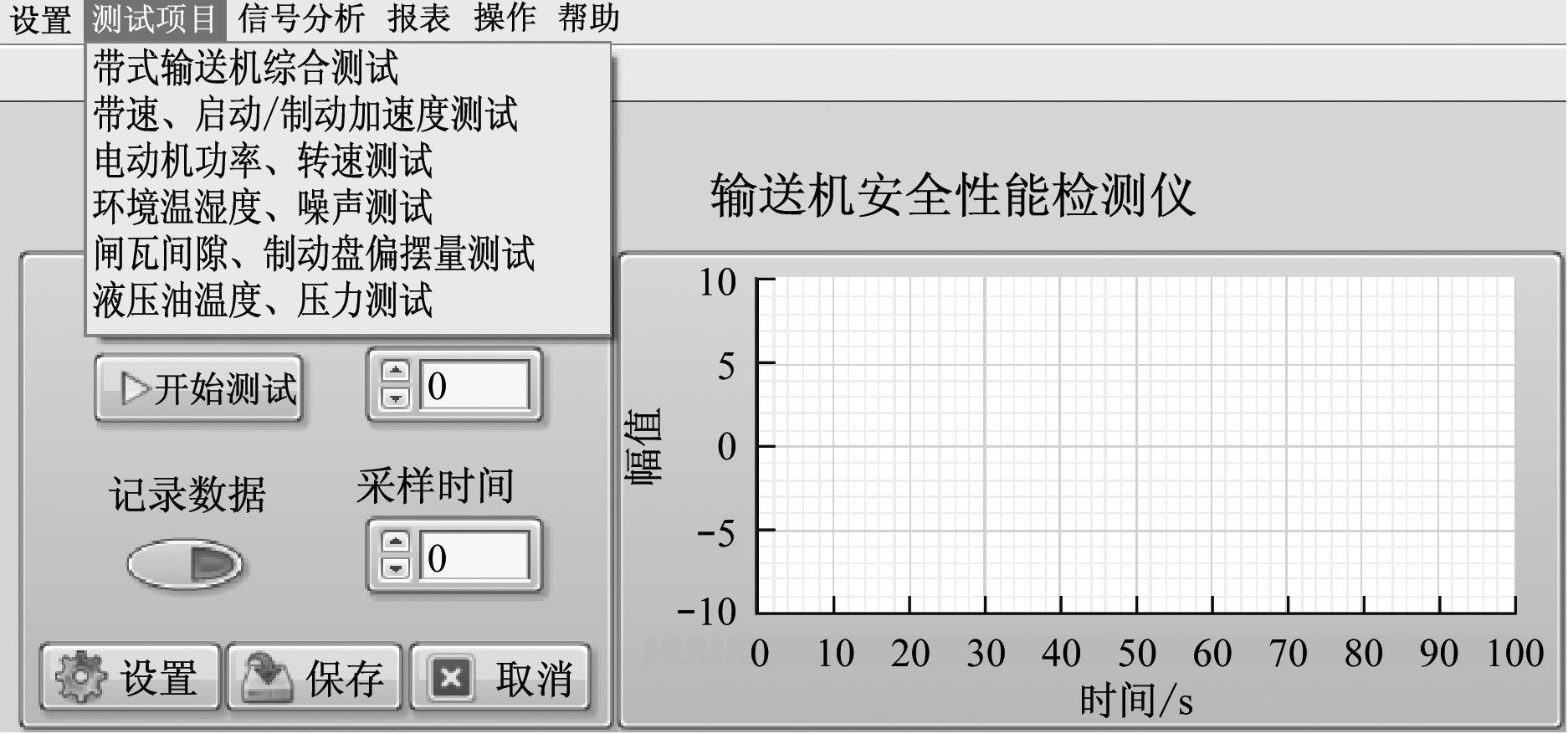

检测仪软件操作采用菜单触发事件方式和控件触发事件方式,在菜单栏选择相关项目后可进入操作界面,如图7所示。

图7 检测仪软件菜单

Fig.7 Software menu of detector

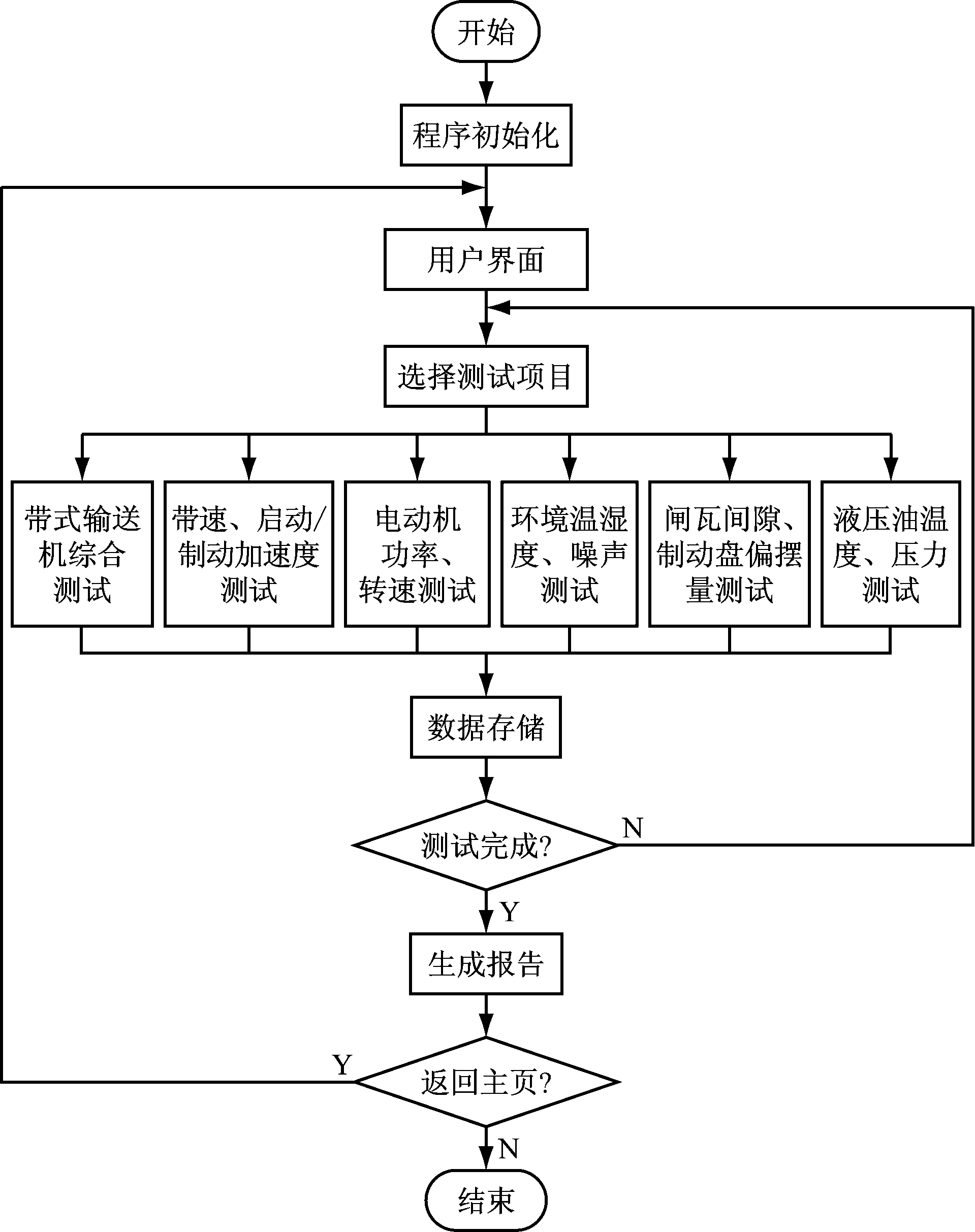

检测仪软件流程如图8所示。首先进入初始界面与用户界面,主要完成测试项目的选择与登录。用户界面中设有“设置”、“测试项目”、“信号分析”、 “报表”、“操作”、“帮助”6个一级菜单。通过一级菜单的下拉菜单选择所要进行的操作,并触发进入相应界面。

图8 检测仪软件流程

Fig.8 Software process of detector

4 检测仪测试

在带式输送机试验台上对矿用带式输送机安全性能检测仪进行测试,如图9所示。试验台电动机采用变频控制方式,选用FRN5.5G1S-4C型变频器。电动机额定电压为380 V,额定转速为1 440 r/min,5~50 Hz恒转矩调速,额定功率为4 kW。试验台滚筒直径为600 mm,减速器减速比为1∶10。

图9 带式输送机试验台

Fig.9 Testing platform of belt conveyer

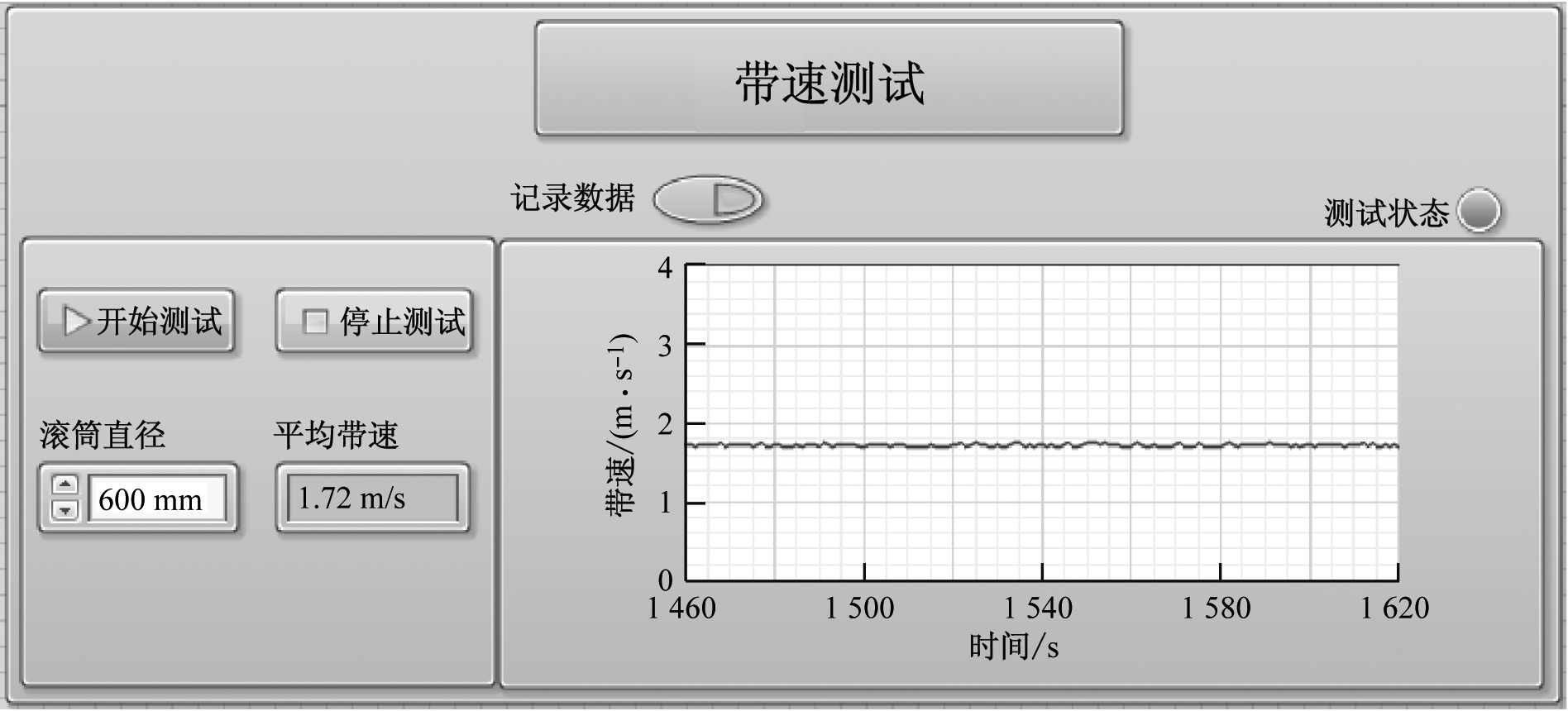

在试验台相应部位安装带速检测装置、电动机转速传感器和功率传感器,设置变频器工作频率为20 Hz,检测带式输送机带速、电动机转速和功率。启动检测仪软件,在“测试项目”下拉菜单中选择“电动机功率、转速测试”,设置相关参数,点击“开始测试”,界面显示所测电动机功率、转速的实时值和变化曲线,如图10(a)所示。带速测试界面如图10(b)所示。可看出主机可显示各传感器检测的参数值。

变频器工作频率为20 Hz时,根据试验台电动机、减速器及滚筒参数可计算出电动机理论功率为1.6 kW、转速为576 r/min,带式输送机带速为1.81 m/s。检测仪测得电动机功率为1.585 kW、转速为571.7 r/min,带速为1.72 m/s。检测仪检测数据与理论值基本一致,表明该检测仪准确度较高。

5 结语

带式输送机安全性能检测仪采用PXI总线结构,与PCI等其他结构相比,级别高、环境一致性指标严谨,更能满足矿用带式输送机工作环境中振动、撞击、温湿度的极限条件要求;采用LabVIEW虚拟仪器技术,与传统检测系统相比,减少了因硬件电路干扰对检测的影响,提高了测量精度;基于计算机强大的数据处理能力,解决了分离式检测仪器数据孤立、信息量小、综合评判能力差等问题。经测试,该检测仪能够及时、准确地检测和分析带式输送机安全性能,大大降低了工作人员的劳动强度。

(a) 电动机功率、转速测试界面

(b) 带速测试界面

图10 检测仪测试界面

Fig.10 Test interface of detector

参考文献( References) :

[1] 韩万东,尹楠,张晶.带式输送机智能速度检测装置应用研究[J].煤矿机械,2015,36(7):232-234.

HAN Wandong,YIN Nan,ZHANG Jing.Application research of intelligent speed detection device for belt conveyor[J].Coal Mine Machinery,2015,36(7):232-234.

[2] 付胜,刘江辉.基于速度检测的带式输送机故障识别方法研究[J].矿山机械,2013,41(11):75-78.

FU Sheng,LIU Jianghui.Study on fault recognition method for belt conveyor based on speed testing[J].Mining & Processing Equipment,2013,41(11):75-78.

[3] 李卫龙,金林,汪青.带式输送机红外温度保护系统[J].煤矿机械,2010,31(8):164-166.

LI Weilong,JIN Lin,WANG Qing.Infrared temperature protection system of conveyor[J].Coal Mine Machinery,2010,31(8):164-166.

[4] 李军.KJ190型带式输送机温度监测系统在煤矿的应用[J].煤矿机电,2014(3):107-110.

LI Jun.Application of KJ190 belt conveyor temperature monitoring system in coal mine[J].Colliery Mechanical & Electrical Technology,2014(3):107-110.

[5] 肖雅静,孟国营,杨睿.带式输送机温度无线实时监测系统的研究与设计[J].中国煤炭,2015,41(9):80-82.

XIAO Yajing,MENG Guoying,YANG Rui.Research and design on wireless and real-time temperature monitoring system of belt conveyor[J].China Coal,2015,41(9):80-82.

[6] 刘希平,刘丽丽.矿用带式输送机监控系统的设计[J].电气技术,2009(10):45-46.

LIU Xiping,LIU Lili.Design on the monitor and control system of belt conveyor of coal mine[J].Electrical Engineering,2009(10):45-46.

[7] 马宏伟,毛清华,张旭辉.矿用强力带式输送机智能监控技术研究进展[J].振动、测试与诊断,2016,36(2):213-219.

MA Hongwei,MAO Qinghua,ZHANG Xuhui.Intelligent monitoring technology study process for steel cord conveyor belt in coal mine[J].Journal of Vibration, Measurement & Diagnosis,2016,36(2):213-219.

[8] 宋朝阳,陈东梁,薛明,等.前景提取在采矿带式输送监控系统中的应用研究[J].矿业安全与环保,2016,43(3):37-40.

SONG Chaoyang,CHEN Dongliang,XUE Ming,et al.Application of foreground extraction in monitoring system of mine belt conveyor[J].Mining Safety & Environmental Protection,2016,43(3):37-40.

[9] 程鹏.KHP295煤矿用带式输送机保护装置的研制[J].机械工程与自动化,2017(6):189-191.

CHENG Peng.Development of KHP295 protection device for belt conveyor in coal mine[J].Mechanical Engineering & Automation,2017(6):189-191.

[10] MT 820—2006煤矿用带式输送机技术条件[S].

[11] GB 22340—2008煤矿用带式输送机安全规范[S].

[12] 朱宏飞,杨光.基于PXI总线模块的智能测试系统的设计[J].计算机测量与控制,2013,21(11):2912-2914.

ZHU Hongfei,YANG Guang.Intelligent test system design based on PXI bus module[J].Computer Measurement & Control,2013,21(11):2912-2914.

[13] 王文奇,曹建安,姜明明,等.通用自动化测试设备的接口设计[J].测控技术,2017,36(5):96-99.

WANG Wenqi,CAO Jian'an,JIANG Mingming,et al.Interface design of universal automatic test equipment[J].Measurement & Control Technology,2017,36(5):96-99.

[14] 刘晓军.等速万向节总成性能试验台智能测控系统关键技术研究[D].上海:上海交通大学,2013.

[15] 闫纪红,杨伟成.基于PXI和LabVIEW的双板卡远程数据采集系统设计[J].实验技术与管理,2013,30(7):80-82.

YAN Jihong,YANG Weicheng.Design of multi-device remote data acquisition system based on PXI bus and LabVIEW[J].Experimental Technology and Management,2013,30(7):80-82.

[16] 周恒保,袁慎芳,邱雷.基于PXI总线的多通道程控电荷放大器设计[J].压电与声光,2010,32(4):664-666.

ZHOU Hengbao,YUAN Shenfang,QIU Lei.Design of multi-channel programmable charge amplifier based on PXI bus[J].Piezoelectrics & Acoustooptics,2010,32(4):664-666.

[17] 田韶鹏,陈诚.基于LabVIEW的汽车机械式变速器换挡性能试验台研制[J].汽车技术,2014(6):42-47.

TIAN Shaopeng,CHEN Cheng.The development of gearshift performance test bench for automobile mechanical transmission based on LabVIEW[J].Automobile Technology,2014(6):42-47.

[18] 李曼,赵坤.LabVIEW程序设计方法在自动测试系统中的应用探讨[J].测控技术,2014,33(12):107-109.

LI Man,ZHAO Kun.Discussion on application programming methods in automatic test system based on LabVIEW[J].Measurement & Control Technology,2014,33(12):107-109.

[19] DA MELO T R,DA SILVA J J,DA ROCHA NETO J S. Implementation of a decentralized PID control system on an experimental platform using LabVIEW[J].IEEE Latin America Transactions,2017,15(2):213-218.

[20] YU Huimei, SUN Xiang'e.Virtual simulation of seismic forward data processing based on LabVIEW[J].Open Journal of Yangtze Gas and Oil, 2017,2:1-9.