0 引言

近年来,我国煤炭开采技术及装备取得了重大进步,推动了煤矿安全、高效、绿色开采技术的发展,建成了一大批综合机械化和高度自动化的现代化矿井,生产效率、安全指标和煤炭产量大幅度提高。综采成套装备的技术进步是促进煤炭安全、高效、绿色开采技术发展的引擎。现代自动化、信息化、智能化技术及先进制造技术与煤炭开采技术的深度融合,使煤矿综采实现自动化、智能化、无人化成为可能[1]。

陕西陕煤黄陵矿业有限公司一号煤矿在较薄煤层、中厚煤层实现了工作面智能化开采,首创了地面控制中心远程操控采煤模式,实现了国产综采成套装备地面操控采煤常态化[2]。智能化无人开采技术在一号煤矿的成功实践,填补了煤炭智能化开采技术的空白,推动我国智能化无人开采技术达到国际领先水平。但也必须看到,目前我国智能化无人开采技术发展尚处于起步阶段,特别是大采高厚煤层智能化开采技术尚处于不断探索和研究阶段。许多煤矿也进行了试验,但针对大采高工作面片帮、底软和护帮板精准控制等关键难题,均未取得实质性突破[3],无法达到智能综采的常态化应用。

陕西陕煤黄陵矿业有限公司二号煤矿井田总面积为375.6 km2,地质储量为9.75亿t,可采储量为6.2亿t,全矿井煤层平均厚度为3.39 m,设计生产能力为800万t/a。该矿自2006年开始国产600万t成套设备研究,并探索应用了液压支架电液控制技术,为开展大采高智能化综采技术研究奠定了装备基础和管理基础。虽然二号煤矿依靠机械化设备实现了高产高效,但仍采用传统综采技术进行采煤作业,存在工人劳动强度大、作业环境恶劣等问题,急需开展智能化综采技术研究。

1 大采高工作面智能化综采技术难题

(1) 片帮精准控制难。大采高综采工作面片帮的预警和控制困难,其特点是影响范围大、出现的时间和地点具有随机性,易造成液压支架护帮机构与采煤机相互干涉、割护帮板现象。同时,片帮还会压死刮板输送机,如不及时处理易引起冒顶[4]。因此,片帮的智能感知和护帮板的精准控制水平直接影响着大采高工作面智能化综采技术的应用效果。

(2) 底软拉架难。大采高综采工作面底板软弱会造成液压支架在自动跟机过程中产生架前涌煤,涌煤较多时还需前往危险的液压支架前方人工清煤,不仅增加了工人作业的危险性,增加了劳动量和劳动强度,还直接影响着自动化跟机效果。同时,底软拉架时抬底油缸难以有效支撑升起,导致液压支架拉架动作时间变长,降低了自动跟机效率[5]。

(3) 装备可靠性及感知精准度差。大采高综采工作面需要时刻监测设备动态,因此,目前大采高液压支架设计时增设了各类压力、行程和姿态传感器。因井下生产环境恶劣,该类传感器在使用精度、传输速度、数据采集量、抗干扰、抗震、防水及稳定性方面仍存在较多问题,无法实现精准监测、控制。同时,我国煤机装备在材质、制造工艺等方面较落后,可靠性较差,事故多[6]。

(4) 智能化综采装备协同性差。综采工作面生产过程复杂,综采设备繁多,各设备交叉作业多,且对动作顺序、准确性、响应速度等要求极高。尽管单机设备如液压支架、采煤机等的自动化、智能化程度取得了一定进展和突破,但各设备控制方式分散,不能实现快速准确的协同配合,无法充分发挥设备性能,开采效率低。因此,急需通过智能化开采技术来统一协调、集中调控,不断提高设备运行效率[7]。

2 大采高工作面智能化综采实施方案

鉴于目前国内外综采装备智能感知及自适应能力现状,选用可视化远程干预型技术路线来实现大采高综采工作面智能常态化开采。

2.1 技术路线

在传统综采装备及生产工艺的基础上,选用具有感知能力、记忆能力、学习能力的液压支架、采煤机、刮板输送机等综采装备,研究大采高智能化工作面智能控制技术及高效协同控制的生产工艺,实现各综采设备模拟人工操作智能运行;建立地面和工作面巷道监控中心,通过集成实时数据、自动跟机视频、井上下语音通信等功能于一体的可视化远程监控平台,实现生产现场发生异常时的远程干预控制,最终达到大采高工作面智能化开采的常态化运行[8-9]。

2.2 实施方案

以开发基于信息化的综采自动化系统、实现大采高工作面常态化智能综采为技术目标,以网络通信为基础,以采煤机记忆截割、液压支架自动跟机及可视化远程监控为手段,以生产系统智能化控制为核心,实现综采设备的智能运行监测与远程干预控制,确保工作面割煤、推溜、移架、运输、消尘等智能化运行,形成以工作面设备模拟人工操作智能运行为主、现场干预控制为辅的智能化生产模式,最终达到智能化采煤作业的目的[10]。具体实施方案如下。

(1) 搭建工作面高速传输网络、“无盲区”视频监控系统及实时语音通信系统。为了保证监控数据的准确、快速传输,必须在工作面搭建可靠的高速通信网络,实现单机设备的信息采集,然后统一汇总到工作面巷道监控中心的计算机上,供其分析、决策与控制。利用综合接入器、光电转换器、交换机、稳压电源和铠装缆线等建立一个统一开放的工作面千兆工业以太网。

(2) 建设工作面巷道监控中心,集成单机控制系统,开发一体化集中监控平台。该监控中心是智能化工作面控制的核心机构,主要将采煤机控制系统、支架电液控制系统、工作面运输控制系统、三机通信控制系统、泵站控制系统及供电系统有机结合,实现对综采工作面设备的协调管理与集中控制。

(3) 制定模仿人工作业的大采高智能综采工艺。根据人工作业习惯,结合现场地质条件,通过减小割底煤距离、跳过扫底煤工艺、优化三角煤及蛇形段距离等技术改进,形成模仿人工作业的大采高智能化综采工艺和机架协同控制割三角煤工艺,确保生产作业智能、连续、安全、高效。

(4) 利用井上下高速环网,创建地面监控中心,实现远程操控。建立地面监控系统和语音实时通信系统,并通过井上下万兆以太网完成对整个工作面的集中监控及一键启停控制。

3 大采高工作面智能化综采关键技术

针对二号煤矿实际情况,重点研究高效采煤工艺、防片帮控制技术、底软智能控制技术和顶板破碎智能控制技术。

3.1 高效采煤工艺

通过分析研究工程地质条件及现场实际情况,优化大采高智能化综采工作面采煤工艺,确定了14道工序割煤流程,使采煤机减少割底煤,并跳过扫底煤工艺;同时将三角煤进刀距离由52.5 m缩短为47.25 m,输送机蛇形段优化为10架。通过采煤工艺革新,三角煤截割效率提高了30%。大采高智能化综采工作面采煤工艺如图1所示。

图1 大采高智能化综采工作面采煤工艺

Fig.1 Mining process on intelligent fully mechanized face with large mining height

第1道工序:采煤机由机尾向机头割煤,左滚筒在下,割底刀;右滚筒在上,割顶刀,直至割透煤壁。支架提前一个支架距离收护帮板,滞后采煤机后滚筒(左滚筒)至少2个支架距离伸护帮板,在采煤机机身中心位置开始拉架,滞后采煤机后滚筒至少25 m推移刮板输送机。

第2道工序:采煤机向机尾方向运行,右滚筒在上,割顶煤;左滚筒位于中间位置,运行距离略大于一个采煤机长度为宜。

第3道工序:采煤机向机头方向运行,左滚筒在中间位置,右滚筒在下,清理浮煤,运行距离为5 m。

第4道工序:采煤机向机尾方向运行,左滚筒位于中间,右滚筒在下,斜切进刀;采煤机向机尾方向运行,卧底、清煤,同时左滚筒升起,斜切进刀(斜切进刀运行距离可以设定,约为53 m);采煤机完全进入直线段,完成斜切进刀。支架完成移架、推溜。

第5道工序:采煤机向机头运行,左滚筒在下,右滚筒在上,割三角煤,直至割透煤壁。

第6道工序:采煤机向机尾方向运行,右滚筒在下,割底煤,左滚筒在中间位置,运行距离略大于一个采煤机长度为宜。

第7道工序:采煤机向机头方向运行,左滚筒在中间位置,右滚筒在下,清理浮煤,运行距离为5 m。

第8道工序:采煤机由机头向机尾割煤,左滚筒在上,割顶刀;右滚筒在下,割底刀,直至割透煤壁。支架提前一个支架距离收护帮板,滞后采煤机后滚筒(左滚筒)至少2个支架距离伸护帮板,支架在采煤机机身中心位置开始拉架,滞后采煤机后滚筒至少25 m推移刮板输送机。

第9—14道工序与第2—7道工序相同,方向相反。

3.2 防片帮控制技术

液压支架应具有的临界护帮力:在一定开采高度、工作面长度、推进速度及液压支架支护强度条件下,液压支架护帮板防止煤壁拉裂破坏体发生滑移失稳所需要的最小支护作用力[11]。根据二号煤矿煤层条件,优化了大采高液压支架二级协动护帮装置,护帮高度达到3.0 m以上,既提高了护帮板对煤壁的护帮效果,又提高了护帮装置自身的可靠性。

根据煤壁片帮的机理,在煤壁发生片帮的3个不同阶段采用不同的控制手段。当前方煤壁拉裂破坏时,采用液压支架初撑力监测,自动补压,减少顶板下沉量;当煤壁滑移失稳时,进行护帮板压力监测,保证护帮力和护帮面积,减少空帮时间;当煤壁片帮时,进行护帮板精准控制[12]。

3.2.1 煤壁片帮条件下液压支架特殊跟机工艺

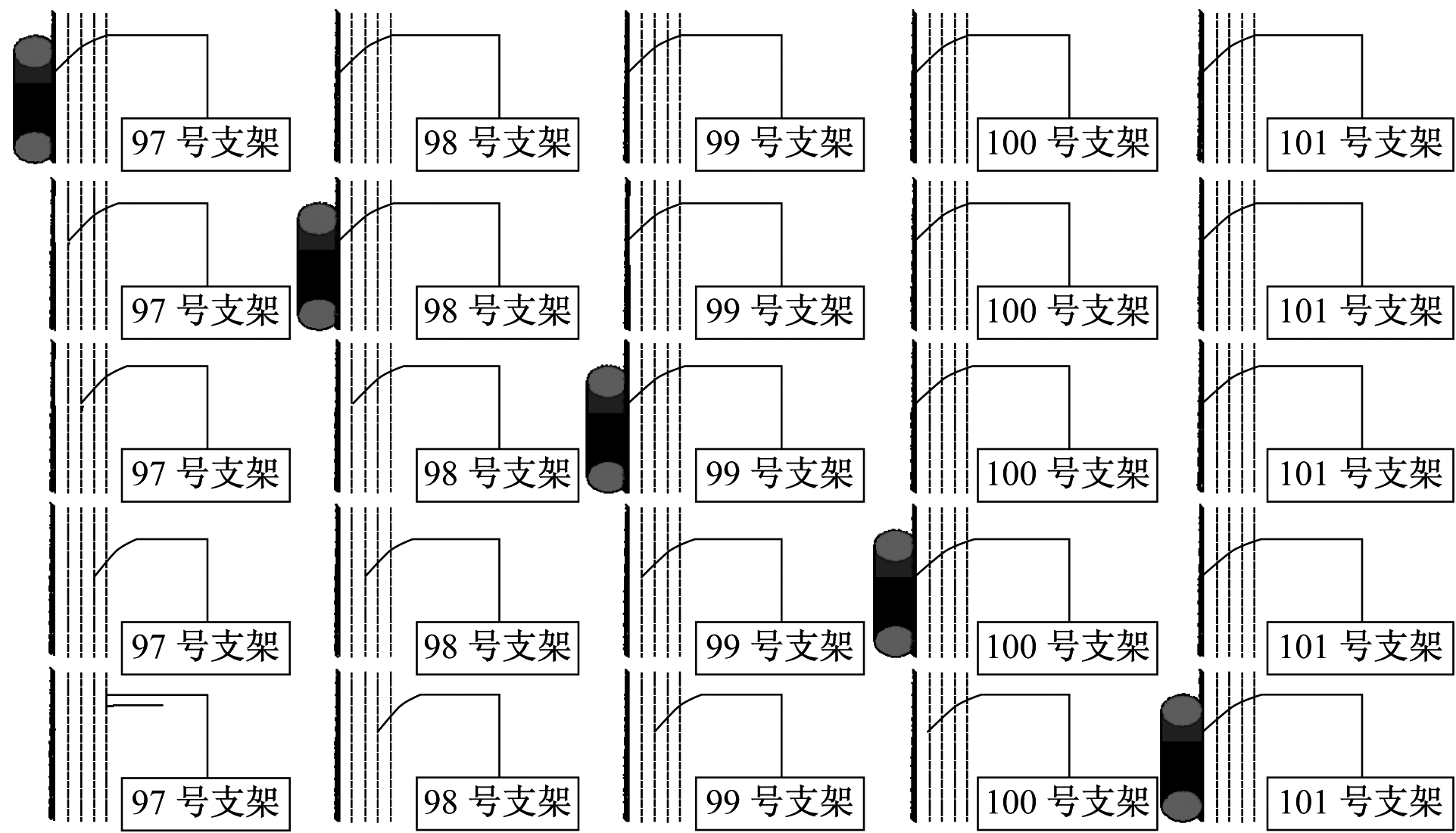

煤壁片帮条件下液压支架特殊跟机工艺如图2所示。

图2 煤壁片帮条件下液压支架特殊跟机工艺

Fig.2 Special follow-up process of hydraulic support under the condition of rib spalling

当采煤机沿97号支架向101号支架方向割煤时,液压支架自动跟机工艺流程:① 当采煤机前滚筒(割顶煤)运行至98号支架时,97号支架一级护帮板往回收第1小段行程,98号及之后的支架保持不动。此时97号支架不仅预留出了片帮煤垮落的空间,还能有效阻止大块片帮煤向采煤机机身和有人侧垮落,有效保障了人员和设备安全。② 当采煤机前滚筒(割顶煤)运行至99号支架时,97号支架一级和二级护帮板开始进行第2小段行程的联动回收,同时98号支架一级护帮板开始往回收第1小段行程,为接下来液压支架拉架做好准备,99号及之后的支架保持不动。此时98号支架预留出了该位置处片帮煤垮落的空间,97号支架处的片帮煤基本垮落完毕。③ 依此类推,完成煤壁片帮条件下的自动跟机。

3.2.2 煤壁片帮条件下液压支架控制原理

为了实现大采高工作面煤帮与液压支架护帮板的自适应控制,一般选择控制一级护帮板,二级护帮板通过双向联动液压锁实现自适应联动控制,从而保证割煤过程中煤壁能够得到及时支撑,实现防片帮控制。

工作面每个支架上均安装接近开关、压力传感器、行程传感器、支架控制器。接近开关、压力传感器、行程传感器分别与支架控制器进行通信连接。工作面上支架控制器之间相互通信,组成通信网络。

接近开关用来检测液压支架护帮板是否完全收回,并将信息发送给支架控制器。若液压支架护帮板没有完全收回,则支架控制器控制液压支架护帮板自动收回,直到接近开关检测到液压支架护帮板完全收回时结束该动作;若在规定时间内液压支架护帮板没有完全收回,则支架控制器向工作面报送故障预警,提醒采煤机操作工人护帮板出现故障,从而避免采煤机和液压支架发生碰撞事故。

工作面液压支架护帮板处于支护煤壁状态时,压力传感器可以感知液压支架护帮板对煤壁的支护效果,并将信息发送给液压支架控制器。如果本架护帮板支护压力没有达到规定要求,则根据设定压力自动进行护帮板动作,保证护帮板对煤壁的支护完好,有效防止大块煤垮落对生产设备和人员产生危害[13]。

当采煤机运行到支架附近时,支架控制器根据行程传感器检测的护帮板收回行程值对护帮板动作进行精确控制。采煤机前滚筒前方距离最近的液压支架护帮板自动完全收回,其他支架按递减的方式依次自动收回不同的行程。目前采煤机前滚筒前方的液压支架护帮板收回一般采用2种方式:只有一个支架护帮完全收回;有多个液压支架护帮板完全收回。采用第1种方式时,护帮板收回效率较低,影响采煤机运行速度和采煤效率;采用第2种方式时,采煤机前滚筒前部会有多个液压支架前的煤壁处于完全没有护帮板支护状态,极易造成设备损坏和人员伤亡。阶梯收回方式克服了以上2种方式的缺点。

3.2.3 煤壁片帮条件下护帮板精准控制

在大采高工作面多级护帮板伸出动作时,支架控制器的自动执行顺序:伸出一级护帮板→伸出二级护帮板。行程传感器实时检测一级护帮板的伸出行程值并报送给支架控制器,当一级护帮板伸出行程值达到设定值时开始伸出二级护帮板。一级护帮板伸出保护时间到达而伸出行程值没有达到时,禁止二级护帮板伸出动作,并发出一级护帮板伸出故障警告,防止发生多级护帮板动作干涉事故。

在大采高工作面多级护帮板收回动作时,支架控制器的自动执行顺序:收回二级护帮板→收回一级护帮板。行程传感器实时检测二级护帮板的收回行程值并报送给支架控制器,当二级护帮板收回行程值达到设定值时开始收回一级护帮板。二级护帮板收回保护时间到达而收回行程值没有达到时,禁止一级护帮板收回动作,并发出二级护帮板收回故障警告,防止发生护帮板干涉事故。

3.3 底软智能控制技术

与开采中厚煤层及薄煤层时使用的液压支架相比,大采高智能化综采工作面液压支架受支架宽度的影响,在工作面显得更加“瘦长”,底板比压增大。二号煤矿采用沿顶留底煤的方式开采,加上工作面煤质疏松,在生产过程中极易出现底软现象,导致液压支架跟机时出现架前涌煤、支架钻底等问题。

3.3.1 底软条件下液压支架特殊工艺

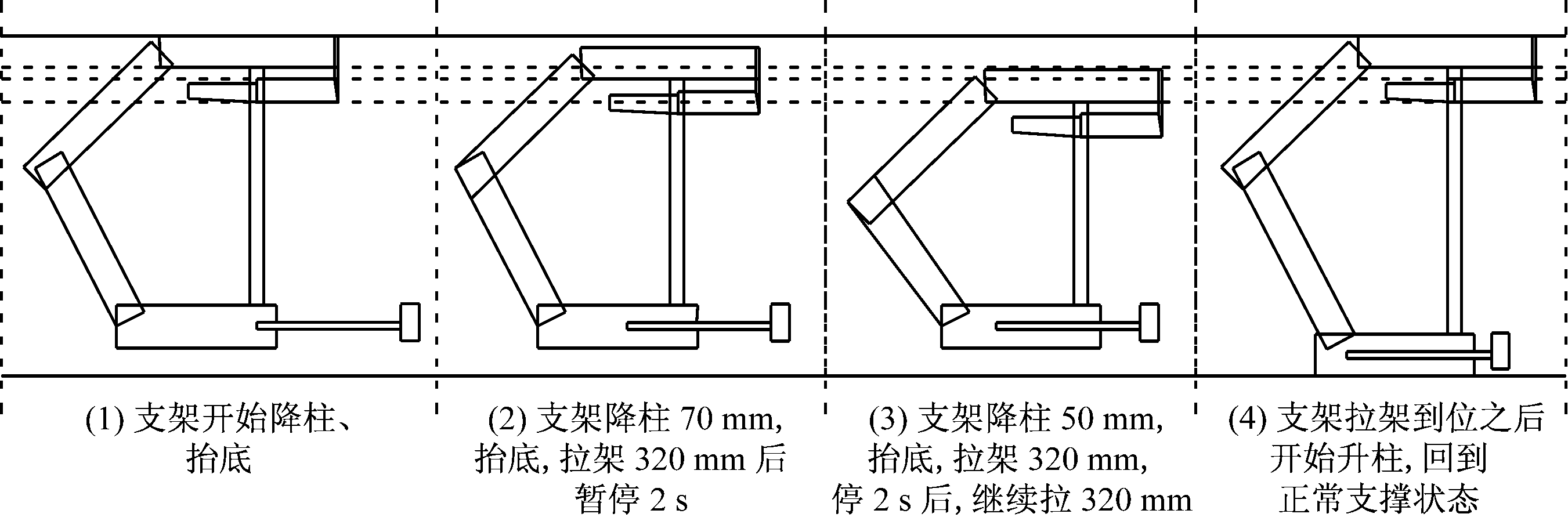

针对工作面底板软弱区域采用感知、视频等手段进行提前预知,通过液压支架多次降架模拟人工操作的方式完成工作面底板软弱条件下的智能化处理,并形成底板软弱条件下液压支架自动跟机特殊工艺[14],如图3所示。

图3 底板软弱条件下液压支架自动跟机特殊工艺

Fig.3 Special process of automatic follow-up of hydraulic support under the condition of soft bottom

第1道工序:支架控制器执行自动移架程序中的降柱步骤。预设首次降柱时间、再次降柱时间和可移架压力,进行首次降柱动作。首次降柱时间结束时,如果立柱压力小于或等于可移架压力,则降柱动作结束;否则进行再次降柱动作,当再次降柱时间结束时降柱动作结束。预设的首次降柱时间为T1,T1=0.5~5 s;再次降柱时间为T2,T2=0.5~5 s;可移架压力为P1,P1=0~20 MPa。

第2道工序:降柱动作结束后,液压支架执行移架。预设移架动作时间和暂停行程,同时并行进行抬底动作和移架动作,即抬底动作开始、结束时间和移架动作相同。当液压支架移架到达暂停行程时,移架动作暂停一段时间,抬底功能一直保持,使得支架高度逐步增大,且支架底座在移架过程中接触不到底板。当移架动作时间结束时,抬底动作和移架动作结束。预设的移架动作时间为T3,T3=5~120 s;移架动作每次暂停的时间为T4,T4=0.5~2 s。

第3道工序:抬底动作和移架动作结束后,开始执行升柱动作。升柱完成后,整个自动移架过程结束。

将抬底和移架动作并行进行,增强了抬底与移架的配合,同时,增加移架动作暂停过程,移架动作暂停期间抬底动作继续进行,保证了移架行程结束时抬底动作能有足够的时间,使液压支架上升至足够的高度。整个液压支架移架过程类似于上阶梯,这种移架方法有效解决了底部破碎情况下移架过程中架前堆煤的问题。

3.3.2 底软智能控制技术

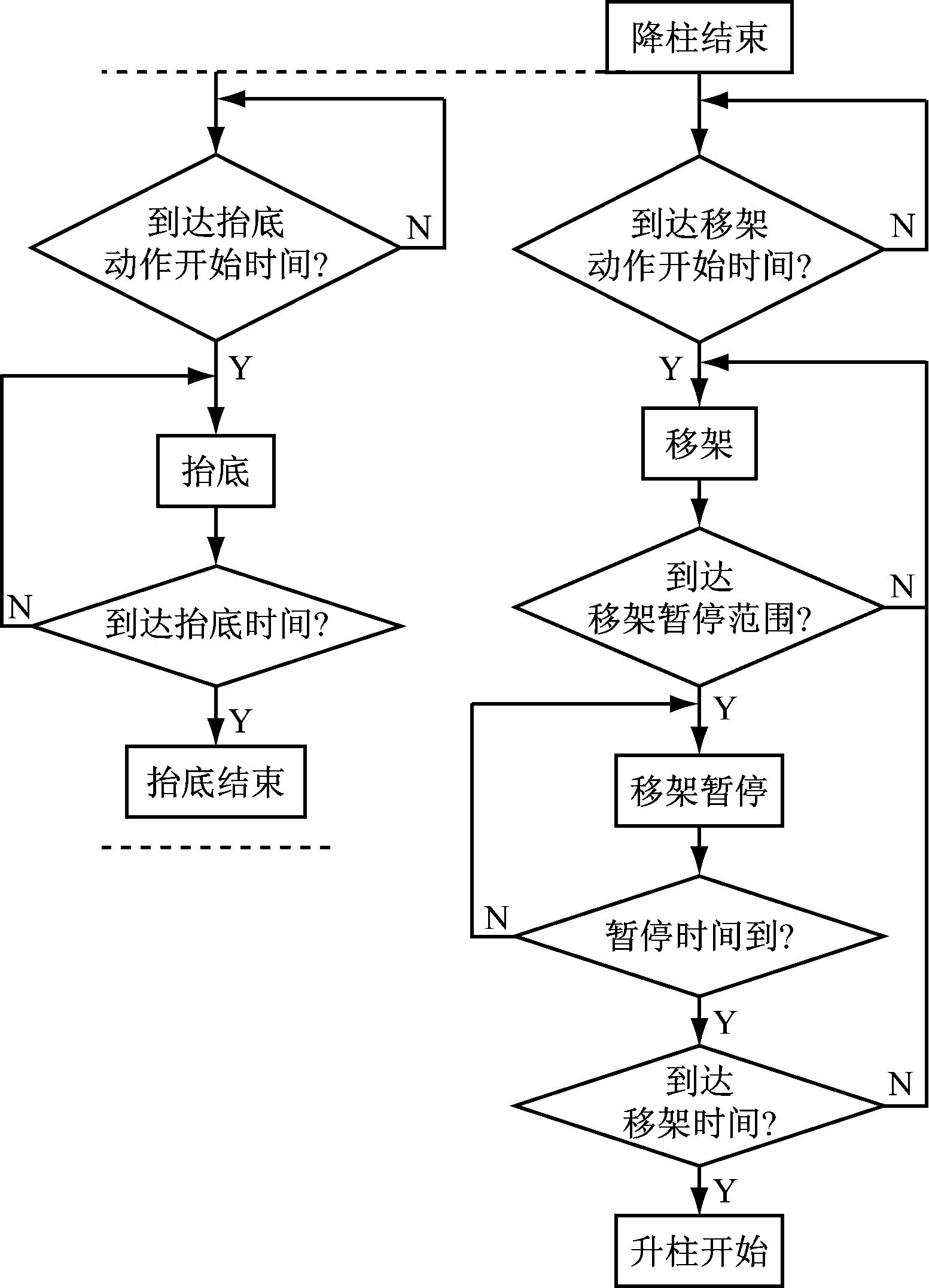

研究人工底软拉架流程,进行学习记忆,并在智能自适应系统中增加了支架跟机自动移架过程,模拟人工操作动作序列,在移架过程中设置多次停顿,同时抬底、降柱,解决架前堆煤问题,把人工手动移架序列程序参数化。液压支架自动移架流程如图4所示。

图4 液压支架自动移架流程

Fig.4 Automatic transfer process of hydraulic support

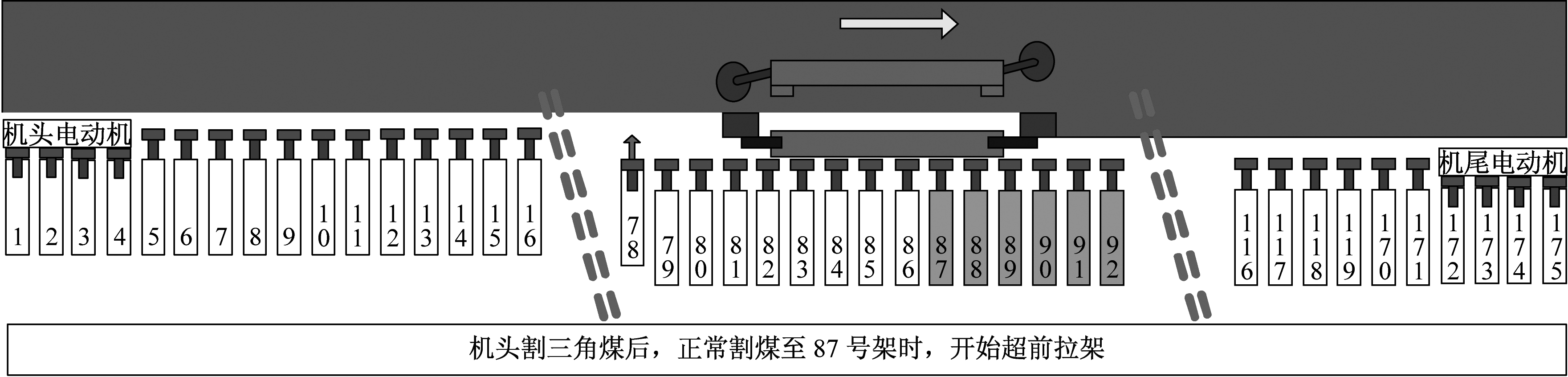

3.4 顶板破碎智能控制技术

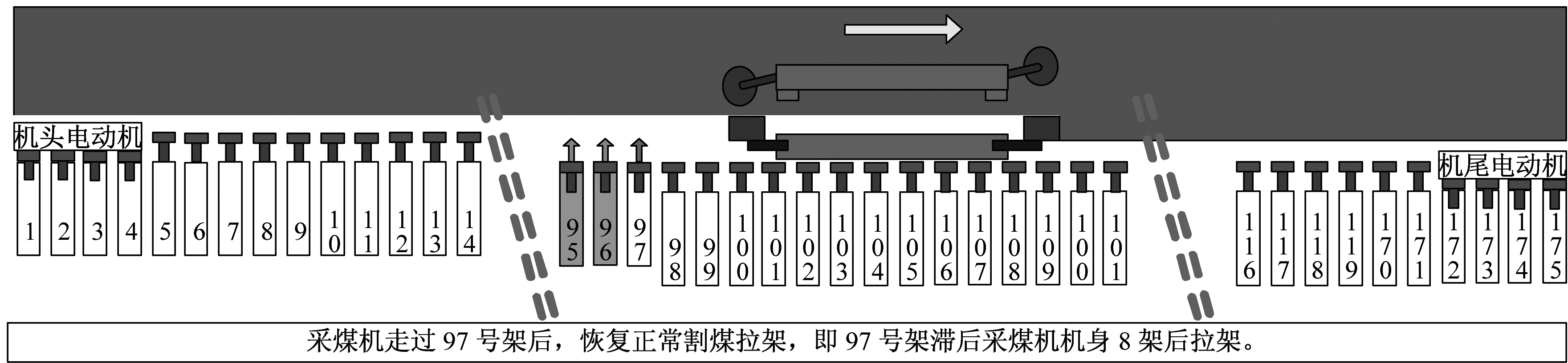

针对工作面顶板破碎区域采用感知、视频等手段进行提前预知,通过液压支架超前拉架的方式完成工作面顶板破碎条件下的智能化处理,并形成顶板破碎条件下的液压支架自动跟机特殊工艺,如图5所示。正常自动跟机情况下,液压支架滞后采煤机机身8架开始拉架,在顶板破碎区域调整为实时提前拉架操作。

第1道工序:确定工作面顶板破碎区域对应的液压支架号范围,从起始架开始进行拉架操作。例如,顶板破碎区域支架号为87—96,共计10架。

第2道工序:确定超前拉架起始架号,图5中为87号支架。当采煤机前滚筒行走至87号支架时,开始提前拉架,拉架行程为960 mm,确保顶板破碎区域可以智能开采。

第3道工序:确定超前拉架结束支架号,图5中为96号支架。当采煤机后滚筒行走过96号支架时,停止提前拉架,进入正常拉架阶段,即从97号支架起,滞后采煤机机身8架开始拉架。

4 生产组织情况

(1) 采场人员配置:采用三八制生产组织方式,两采一准,即两班生产、一班检修。按照日推进10刀的正规循环组织生产,双滚筒采煤机记忆截割,双向割煤往返1次割2刀,液压支架自动跟机移架支护。目前二号煤矿416大采高工作面生产单班由原来的20人减少至9人。

(2) 综采队人员配置:智能化综采工作面生产班安排管理人员2人(跟班队长1人和班长1人),生产作业人员9人(工作面巡检工2人,地面监控中心采煤机监控员1人,液压支架监控员1人,进风超前支护工2人,工作面巷道监控中心1人,回风超前支护工2人)。采用智能化综采技术后,大大减少了生产作业人员。一个标准的智能化综采队建议配置84人。

(3) 新岗位职责变化。新增岗位工主要有工作面巡检工、监控员和超前支护工,其岗位职责如下。① 工作面巡检工:工作面所有设备的操控任务由监控中心监控员利用远程操作台来完成,因此,将工作面所有设备的安全监护工作交由2个巡检工来完成,一人主要负责巡检液压支架,一人负责巡检采煤机。巡检工主要在开采过程中观察设备运行情况,发现问题时紧急停机,并联系人员来共同解决问题。

(1) 第1道工序

(2) 第2道工序

(3) 第3道工序

图5 顶板破碎条件下液压支架自动跟机特殊工艺

Fig.5 Special process of automatic follow-up of hydraulic support under the condition of broken roof

② 监控员:新增岗位,2人,分别负责采煤机操作台和液压支架操作台的远程操作。采煤机监控员主要负责综采设备的启停、远程人工干预采煤机进行各项动作;液压支架监控员主要负责液压支架远程干预控制,并进行自动跟机过程中的补架等工作。③ 超前支架工:进风巷和回风巷分别配备2名超前支架工,一人的主要职责是在超前支架移架过程中对支架自移不到位等情况进行调整,另一人负责对操作人员的安全情况进行监视和指挥;同时超前支架司机还负责两巷的物料回收等工作。

5 结语

陕西陕煤黄陵矿业有限公司在先后完成较薄煤层及中厚煤层智能化开采技术研究的基础上,结合自身生产需求,在二号煤矿开展了大采高智能化综采技术研究。通过分析大采高智能化开采面临的煤壁片帮、顶板破碎、底软拉架及装备协同性差等技术难题,有针对性地制定技术解决方案,形成了具有特色的大采高智能化开采生产模式和生产工艺,实现了在生产过程中以工作面设备智能运行为主、现场干预控制为辅的智能化生产模式,以及井下7人作业、地面2人监控的“7+2”作业模式,实现了减员提效。二号煤矿416工作面自2017年12月试生产以来,实现了智能化开采的常态化稳定运行。

大采高智能化开采技术大幅提升了综采成套装备的智能化水平,树立了国内外大采高智能化综采技术应用的新标杆,带动了我国在煤机装备自动化、智能化方面的整体技术进步,为建设大型现代化矿井提供了保障,有力推动了我国煤炭工业的转型升级。

参考文献( References) :

[1] 范京道.智能化无人综采技术[M].北京:煤炭工业出版社,2017.

[2] 范京道.煤矿智能化开采技术创新与发展[J].煤炭科学技术,2017,45(9):65-71.

FAN Jingdao.Innovation and development of intelligent mining technology in coal mine[J].Coal Science and Technology,2017,45(9):65-71.

[3] 黄乐亭,黄曾华,张科学.大采高综采智能化工作面开采关键技术研究[J].煤矿开采,2016,21(1):1-6.

HUANG Leting,HUANG Zenghua,ZHANG Kexue.Key technology of mining in intelligent fully mechanized coal mining face with large mining height[J].Coal Mining Technology,2016,21(1):1-6.

[4] 任怀伟,王国法,李首滨,等.7 m大采高综采智能化工作面成套装备研制[J].煤炭科学技术,2015,43(11):116-121.

REN Huaiwei,WANG Guofa,LI Shoubin,et al.Development of intelligent sets equipment for fully-mechanized 7 m height mining face[J].Coal Science and Technology,2015,43(11):116-121.

[5] 刘建伟.大采高智能化无人开采技术的探索[J].陕西煤炭,2018,37(2):23-25.

LIU Jianwei.Research of intelligent unmanned mining technology with large mining height[J].Shaanxi Coal,2018,37(2):23-25.

[6] 王国法,张德生.煤炭智能化综采技术创新实践与发展展望[J].中国矿业大学学报,2018,47(3):459-467.

WANG Guofa,ZHANG Desheng.Innovation practice and development prospect of intelligent fully mechanized technology for coal mining[J].Journal of China University of Mining & Technology,2018,47(3):459-467.

[7] 刘俊峰,唐恩贤,刘新华,等.黄陵矿业中厚煤层智能化回采工艺适应性研究[J].煤炭工程,2018,50(5):15-17.

LIU Junfeng,TANG Enxian,LIU Xinhua,et al.Study on adaptability of intelligent mining technology of medium-thick coal seam in Huangling Mining Area[J].Coal Engineering,2018,50(5):15-17.

[8] 王国法,范京道,徐亚军,等.煤炭智能化开采关键技术创新进展与展望[J].工矿自动化,2018,44(2):5-12.

WANG Guofa,FAN Jingdao,XU Yajun,et al.Innovation progress and prospect on key technologies of intelligent coal mining[J].Industry and Mine Automation,2018,44(2):5-12.

[9] 任怀伟,孟祥军,李政,等.8 m大采高综采工作面智能控制系统关键技术研究[J].煤炭科学技术,2017,45(11):37-44.

REN Huaiwei,MENG Xiangjun,LI Zheng,et al.Study on key technology of intelligent control system applied in 8 m large mining height fully-mechanized face[J].Coal Science and Technology,2017,45(11):37-44.

[10] 黄曾华.可视远程干预无人化开采技术研究[J].煤炭科学技术,2016,44(10):131-135.

HUANG Zenghua.Study on unmanned mining technology with visualized remote interference[J].Coal Science and Technology,2016,44(10):131-135.

[11] 王国法,李希勇,张传昌,等.8 m大采高综采工作面成套装备研发及应用[J].煤炭科学技术,2017,45(11):1-8.

WANG Guofa,LI Xiyong,ZHANG Chuanchang,et al.Research and development and application of set equipment of 8 m large mining height fully-mechanized face[J].Coal Science and Technology,2017,45(11):1-8.

[12] 庞义辉,王国法.基于煤壁“拉裂-滑移”力学模型的支架护帮结构分析[J].煤炭学报,2017,42(8):1941-1950.

PANG Yihui,WANG Guofa.Hydraulic support protecting board analysis based on rib spalling"tensile cracking-sliding" mechanical model[J].Journal of China Coal Society,2017,42(8):1941-1950.

[13] 王海军.大采高液压支架自动控制技术研究[J].工矿自动化,2018,44(3):53-58.

WANG Haijun.Research on automatic control technology of large mining height hydraulic support[J].Industry and Mine Automation,2018,44(3):53-58.

[14] 葛世荣,王忠宾,王世博.互联网+采煤机智能化关键技术研究[J].煤炭科学技术,2016,44(7):1-9.

GE Shirong,WANG Zhongbin,WANG Shibo.Study on key technology of Internet plus intelligent coal shearer[J].Coal Science and Technology,2016,44(7):1-9.