0 引言

随着煤矿综采技术的日益进步,综采工作面机械自动化程度迅速提升,工作面刮板输送机也向大功率、多运量和高可靠性的方向快速发展。刮板输送机作为综采工作面的唯一运输设备,不仅承担着运煤的工作,同时也是采煤机的运行轨道和液压支架的推移支点[1-2]。因此,刮板输送机的可靠运行关系着综采工作的顺利进行。在实际运行过程中,由于运煤量不断变化,刮板输送机链条承受的张紧力也随之不断变化,致使链条的局部区域或松或紧,影响刮板输送机的安全运行,严重时将导致断链、卡链等故障发生,降低了生产效率。所以,实现刮板输送机链条张紧力的实时监测和自动控制,对减少综采工作面故障、提高生产效率具有重大意义。

国外对链条张力监控技术的研究相对较早,主要形成了基于电动机实时功率与链条张力关系、机头下链悬垂量与链条张力关系、机尾推移油缸压力与链条张力关系等多种链条张紧力监控技术[3]。国内对链条张力监控技术的研究虽起步较晚,但是经过研究人员的不懈努力,也开发出了多种链条张紧力控制系统,如刮板输送机链条张力自动控制系统、基于滑膜控制的刮板输送机链条张力控制系统、伸缩机尾电液控制系统、基于嵌入式技术的链条张紧力控制系统等。但由于工作面环境复杂恶劣,现有链条张紧力监控技术还存在监测值与实际值误差较大及控制精度相对较低等问题。鉴于国内外刮板输送机链条张力监控技术的发展现状,随着煤炭工业对运输设备的可靠性等工作性能上的要求不断提高,对链条张紧力监控技术进行研究,具有十分重要意义。

本文首先总结了刮板输送机运行过程中链条的常见故障并对链条预紧力进行了分析,然后综述了目前已有的链条张紧力监控技术的原理及其特点,最后展望了刮板输送机链条监测及控制技术的发展方向,从而为刮板输送机的研究提供理论参考。

1 刮板输送机链条常见故障及预紧力分析

1.1 链条常见故障及其产生原因

在实际工作中,刮板输送机的链条张紧力会随着载荷大小及运行时间不断变化,使链条整段或局部松紧程度超出设计值[4]。然而,链条过紧或过松都会对刮板输送机的正常运行造成影响。如果链条过松,在机头链轮或机尾链轮与链条的分离点处容易使链条脱离链轮,并在该处堆积,引起链轮冲击、振动,严重时造成链条断裂、卡链等事故。如果链条过紧,会增大链条与链轮及中部槽的摩擦,增加运行阻力,使刮板输送机功率消耗加大,同时也加速了相关设备的磨损[5-11]。造成刮板输送机链条过紧或过松的原因主要有以下几点:

(1) 刮板输送机在水平方向和垂直方向的弯曲、负载动态变化及工作面长度变化等[12]。

(2) 刮板、接链环等磨损过度,以及材料质量和制造工艺等[13]。

(3) 矿井水中含有腐蚀性物质,使链环产生锈蚀、脱皮等,致使链环断面减小、强度降低[14]。

(4) 在刮板输送机的使用过程中操作不当,在停机后紧链换链造成的链环节距不等和螺栓松、断以及脱落等问题[15]。

(5) 链条与轮齿相互啮合,受到链轮的挤压,同时还会受到煤块带来的冲击载荷,会降低链轮链条的使用寿命,从而影响链条张紧度。

(6) 工作面倾斜角度变化使链条受到煤重力方向的外力,产生额外的摩擦力,影响链条张紧度。

1.2 链条预紧力分析

鉴于刮板输送机链条张紧力的特点,为保证刮板输送机的正常工作,一般使圆环链与链轮正常啮合,防止链环在与链轮分离点堆积或悬垂过大而引起链条的冲击及振动,所以常在运行前对刮板输送机链条施加一定的预紧力[16-21]。但是,若预紧力太大,会增大链条摩擦力,导致链条和链轮磨损加剧、链环截距变小,影响其使用寿命;若预紧力太小,则链条容易堆积,发生别卡,影响刮板输送机的正常运行。所以,预紧力的大小需根据实际工况具体计算。

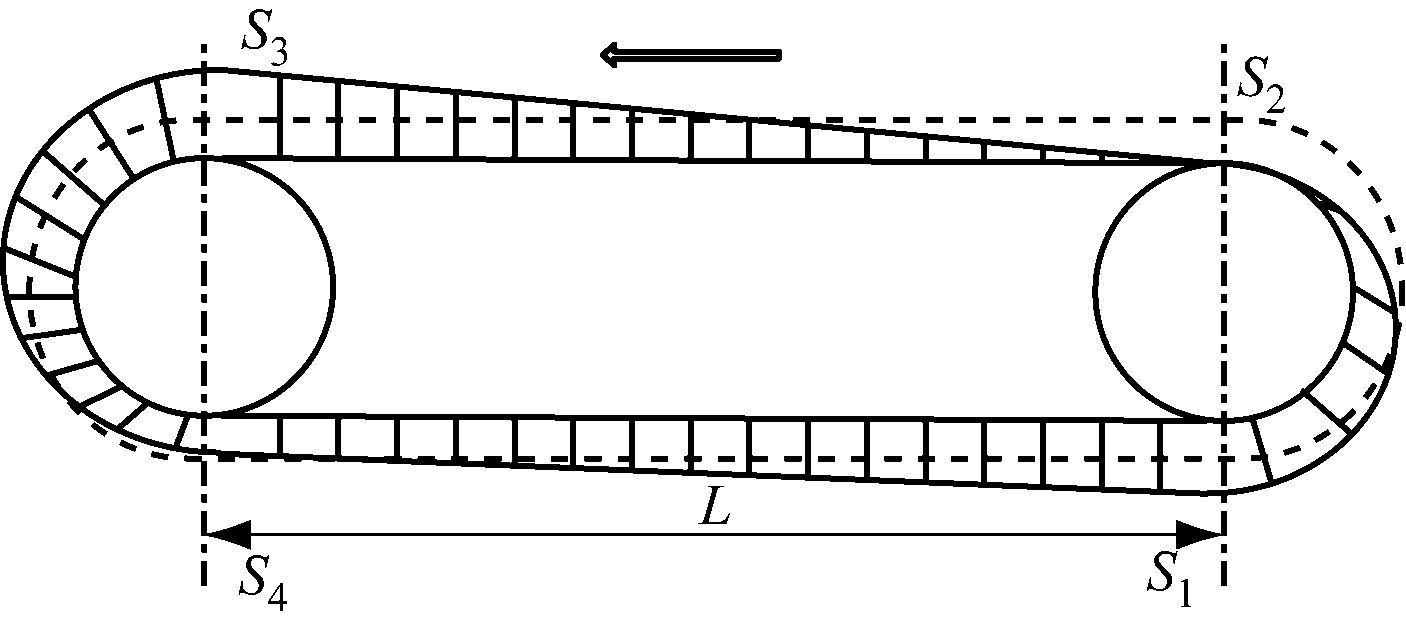

刮板输送机链条是一个弹性体,在牵引力的作用下可产生弹性伸长[22]。一般分析时将刮板输送机链条简化为如图1所示的理想弹性体。图1中,虚线部分为静止时的理想张力;实线部分为运动过程中的实际张力;S1、S2分别为额定负载下机尾链轮链条啮合点、分离点的张力;S3、S4分别为额定负载下机头链轮链条啮合点、分离点的张力。

图1 刮板输送机链条张力

Fig.1 Chain tension of scraper conveyor

刮板输送机在运行状态下,链条上各个链环间的张力成线性关系,由胡可定律得

(1)

式中:S(x)为链条某一点的张力;E1为链条弹性模量;A1为链条横截面积;2L为链条长度。

对于平直刮板输送机,基于逐点计算法(沿速度方向,某一点的张力等于前一点的张力加上这两点之间的阻力),根据积分的定义,式(1)可转换为

(2)

由此可见,链条在额定负载下,与静止状态下相比伸长了ΔL,此伸长量会影响链条张力。为了消除ΔL的影响,需要在启动前或者运行一段时间后,通过紧链器给链条施加一个预紧力SY,使链条在SY作用下的伸长量ΔL1与额定负载下的链条伸长量ΔL相互抵消,确保整段链条最小点的张力值大于零。

在刮板输送机停机时,如果对整条链条施加大小恒定的预紧力SY,则在SY的作用下,长度为2L的链条产生的停机伸长量为

(3)

为了保证刮板输送机正常工作,需使ΔL1=ΔL,由此可得

(4)

2 链条张紧力自动监控技术

2.1 基于张力与功率或油缸压力关系的链条张紧力监控技术

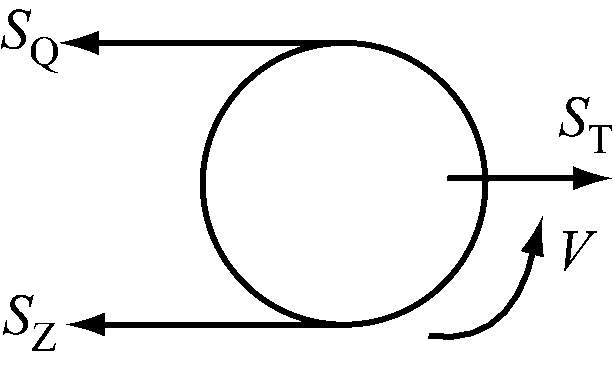

基于张力与功率或油缸压力关系的链条张紧力监控技术原理:通过机尾液压缸的伸缩来改变机头、机尾链轮之间的距离,从而达到调节链条张力的目的。机尾链轮的受力分析如图2所示。根据图2可推算出式(5)。

SQ-重载链条张力;SZ-轻载链条张力;

ST-油缸受到的推力;V-刮板输送机运行速度

图2 链轮受力

Fig.2 Sprocket force

(5)

式中:Q为刮板输送机功率;η1为驱动装置传动效率;P为油缸压力;A2为油缸有效面积;η2为油缸机械效率。

由式(5)可以得出链条张力与刮板输送机的功率和油缸压力满足下列关系:

(6)

但是,在刮板输送机实际运行过程中,下链与机尾链轮啮合点的链条张力SZ很大,甚至能够达到几十万牛顿,而上链与机尾链轮分离点的链条张力SQ则相对很小,只有几百牛顿或者更小。因此,功率Q和压力P的变化主要受张力SZ的影响,SQ对其产生的影响与SZ相比则很小。如果SQ有一个变化量ΔSQ,相应产生的ΔP和ΔQ相对于初值可以忽略不计。因此,通过这种方法来测得链条张力的值,其精度相对较低。

2.2 基于悬垂量的链条张紧力监控技术

链条悬垂量可直接反映链条张力的大小,若链条张力小,则链条向下垂,距离中部槽水平面较近;若链条张力大,则链条向上拉紧,距离中部槽水平面较远。因此,从检测机头松边链条(即下链条)的悬垂量的方式入手,可以推算得出链条张力的大小。

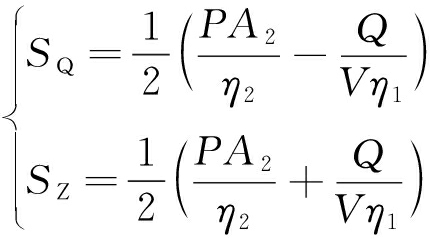

链条悬垂量分析如图3所示,A点为机头链轮与过渡槽中板接触点,B点为链条与机头链轮分离点,弧AB为链条的悬垂线,直线AB与地面夹角为θ,AC长为h。做直线AB的平行线MN与弧AB相切于D点,以D点为原点建立直角坐标系[23-25]。

图3 悬垂量坐标

Fig.3 Suspension coordinates

假设D点处的链条张力大小为SD,其方向为在D点的切线方向,则SD的方向与x轴正方向的夹角也为θ,水平方向上与D点相距x处的张力如下:

SDx=SDcosθ

(7)

SDy=SDsinθ+qs

(8)

式中:q为每米链条的质量;s为链条的长度。

根据初始条件x=0,y=0,计算出悬垂线的方程为

(9)

直线AB的方程为

(10)

由式(9)和式(10)得到链条的悬垂量为

(11)

由式(11)可知,悬垂量f与张力SD为反比例关系,即链条张力SD越大,悬垂量f越小。通过测量悬垂量最大的点,可以得到链条张力,为此需要确定链条最大悬垂量的点。对式(11)求导,并使其导数等于0,即![]() 可解得

可解得

(12)

当x=0时,f取最大值:

(13)

显然,由式(13)可以看出,机头链轮下方链条的悬垂量与该处链条张力满足反比例关系,而D点就是悬垂量最大点,所以,检测该处的悬垂量,可以较为准确地获得链条张力值。

基于悬垂量的链条张紧力测量方法虽然较直接,但是受现场环境的制约,传感器安装位置受限,导致监测结果不理想。另外,由于载荷的分布和大小不同,会影响整条链条的受力分布情况,实际测得的悬垂量不能立即反映出链条的实际张力。

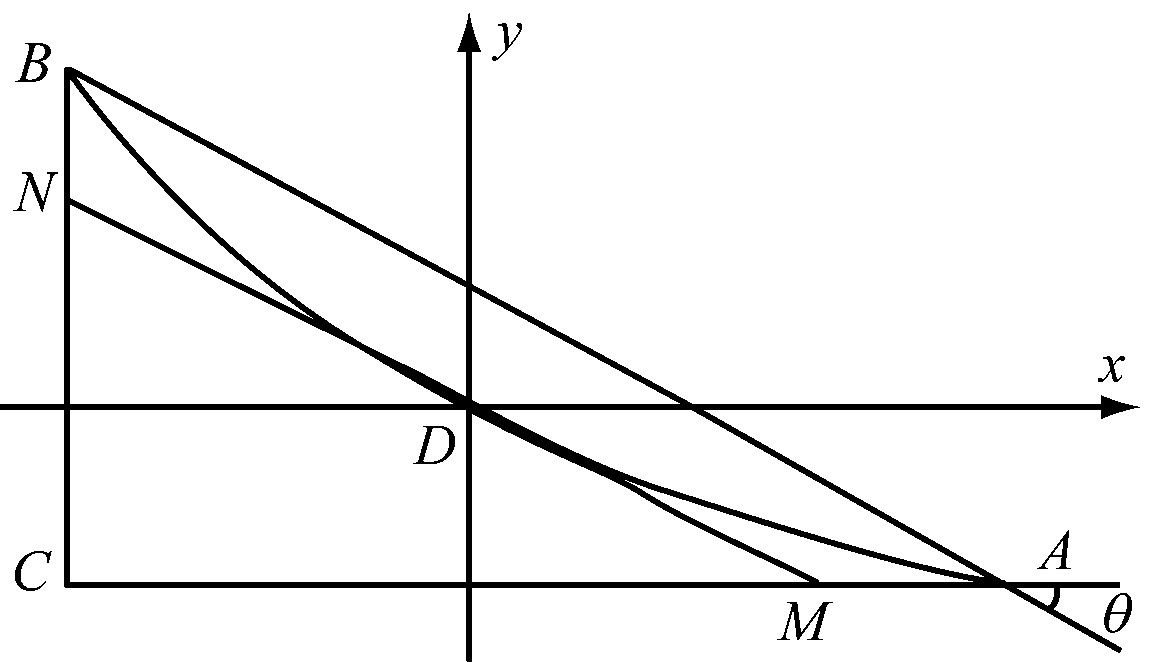

2.3 基于微应变的链条张紧力监控技术

基于微应变的链条张紧力测量原理是通过检测应变片的形变来获得链条的张力。在刮板连接处的链环上安装应变片,如图4所示,并将处理电路、电源以及无线收发模块安装于刮板中[26-28]。

应变片一般采用半导体或金属导体制成,当应变片受到力的作用时,其长度会随之发生变化[29],其电阻值R与长度l满足如下关系:

(14)

式中:l为应变片的长度;ρ为应变片的电阻率;A3为应变片的横截面积。

因此,可以通过检测应变片电阻值的变化来测量链条所受张力的变化。根据式(15)可以计算出应变片所受张力为

图4 张力应变片安装

Fig.4 Tension strain gauge installation

(15)

式中:E2为应变片的弹性模量;R0为应变片的电阻值;k0为应变片的灵敏系数;ΔR为电阻变化值。

基于微应变的链条张紧力监测技术的优点是将测量形变的传感器安装于链环上,当链条发生形变时可直接测出该处的链条张力值。其不足是链条与中部槽或煤块存在摩擦,传感器安装位置不合适时,将造成传感器磨损,甚至损坏,使其测量准确性难以保证。另一方面,用电源模块或线缆供电不能满足检测装置长期不间断监测要求,且当故障发生点距离传感器较远时,测量值将小于实际值,不利于对刮板输送机链条张紧力的准确控制。此外,金属的电阻值与温度密切相关,当刮板温度升高后,金属的电阻值也将发生变化,影响链条张紧力测量的准确性。

2.4 基于滑模控制的链条张紧力监控技术

基于滑模控制的链条张紧力自动控制原理:根据链条当前的受力情况,迫使链条张紧力按照预定滑动模态轨迹变化。

刮板输送机链条张紧力自动控制原理如图5所示,VD为刮板输送机链轮的转动速度。系统传感器用来测量真实张力值SA和SB,经过信号分析及处理,由信号比较器I将SA和SB与期望值进行比较,得到偏差信号ΔSA和ΔSB,再由信号比较器II来判断ΔSA和ΔSB是否超过允许误差ΔS,并得到激发信号eA和eB,通过控制器来控制刮板输送机机尾部液压油缸A、B伸缩,使其产生伸长(或收缩)量XA、XB,从而达到自动调节链条松紧的目的[30-34]。

图5 刮板输送机链条张紧力自动控制原理

Fig.5 Automatic control principle of

chain tension of scraper conveyor

基于滑模控制方法对链条张紧力进行自动控制存在的问题:在刮板输送机启动阶段,由于电动机的速度不断变化,链条振动相对明显,此时滑模控制方法不能准确地对链条张力进行控制,该方法主要适用于刮板输送机匀速运行阶段。虽然有学者在此基础上加入了PID控制,有效减少了滑模控制自身的抖振,但是在复杂的井下环境中,不同载荷和现场电磁环境都会干扰其控制精度。因此,该方法的性能还需在实际运行中检验。

2.5 基于电流法的链条张紧力监控技术

刮板输送机链条张紧力发生变化会使链条结构参数变化,进而导致链条刚度发生变化,传动系统的固有频率也随之变化,影响扭转振动的频率和幅值[35]。由于扭转振动传递性较强,可以通过轴系传递给驱动电动机一侧,所以,基于电流法的链条张紧力控制原理是通过监测驱动电动机定子电流信号中的故障频率,实现对链条张紧力的控制。

基于电流法的链条张紧力控制的优点是监测传感器的位置安装在电缆线上,和被测设备不直接接触,避免了粉尘和水等对传感器的损害,为刮板输送机链条张紧力自动监控提供了一个新途径。但是,传动过程需经过减速器,扭转振动信号在传递过程中有其他信号掺杂,所以,无法区分导致电流变化的是链条张紧力变化还是其他原因。

3 现有监控技术存在的不足及发展方向

刮板输送机链条张紧力监测及控制技术的应用,不仅能降低工人的劳动强度,减少截链、换链的次数,使链条张力处于合适的工作范围,提高了产煤效率,也对煤矿井下实现综采设备自动化和“无人化”具有积极的意义,为后续刮板输送机链条张紧力监控技术的研究奠定了重要基础。基于现有研究成果及现状,链条张紧力在监控理论及应用技术中还需要进一步研究。

3.1 张力监控技术

(1) 基于张力与功率或油缸压力关系的链条张紧力监控技术存在的不足是链条与链轮的相遇点和分离点的张紧力相差很大,且机头、机尾处环境相对复杂,要从此处直接、准确、实时地测出链条张紧力的大小还有一定的难度。链轮与链条的相遇点和分离点的张力相差大是刮板输送机固有的缺陷,目前的技术很难克服这一缺陷,但是此监控技术可作为其他监测技术的辅助,配合实行对链条张紧力的控制。

(2) 基于悬垂量的链条张紧力监控技术存在的不足是刮板输送机在运行过程中,整条链条受力分布不均匀,仅检测链条局部的张紧力难以反映整条链条的受力分布状态及其他区域的故障情况。该监控技术的特性决定了其监测点单一且不可增加或变更,而且传感器安装位置受限。但是由于机头、机尾链轮链条处要比其他地方容易发生故障,所以,该技术虽然监测点单一,但是其检测到的链条张紧力可以作为其他监控技术的一个参数或是对故障的预警。

(3) 基于电流法的链条张紧力监控技术存在的不足是信号在传动过程中需经过减速器,扭转振动信号在传递过程中有其他信号掺杂,不好区分电流的变化是否是由链条张紧力变化引起的。基于电流法的链条张紧力监控技术与其他监控技术相比有明显的优点,即传感器和被测设备不直接接触,受现场环境影响较小,若能加强对此监控技术机理的研究,深入对各种信号的时域和频域信号进行分析,将故障信号和其他信号分离开来,此技术将有很好的应用前景。

(4) 基于微应变的链条张紧力监控技术存在的不足是不能长期稳定供电,使监测装置不间断监测,而且监测装置容易磨损且易受外界环境温度影响。压电俘能技术是利用压电效应直接从现场环境提取振动能量并将其转化为电能给电子产品供电的一种自供电技术,利用压电俘能技术给监测装置供电可解决供电不稳定问题。当前模拟集成温度传感器技术发展较好,利用此技术将温度传感器集成到监测装置中,可有效减少温度对监测精度的影响。利用现有先进的锻造技术以及焊接复合制造与再制造技术增强链条强度,可以减小在链条中安装监测装置带来的影响,且可以在多个地方安装监测装置,使其覆盖整条链条。基于微应变的链条张紧力监控技术与其他监控技术相比明显的优点是能直接监测到链条的张力,因此,该技术有很好的发展前景,也会是链条张紧力监控技术的主流发展方向。

3.2 自动控制技术

(1) 基于预见控制、滑模控制的链条张紧力控制技术。基于上文分析,影响链条张紧力的因素众多,而基于滑模控制的链条张紧力控制方法监控目标单一,不利于实现链条张紧力的最优控制,为此,可将预见控制思想融入到此控制方法中。预见控制结合了根据未来信息实施的超前控制和当前信息实施的反馈控制,具有多目标控制的特性,在基于滑模控制的链条张紧力控制中,可综合电动机电压电流、油缸压力位移、采煤机位置、链条振动等信号对链条张紧力进行优化控制,选择不同的优化目标函数,调整各个参数的权重,改善链条张紧力指标。预见控制为链条张紧力的最优控制提供了可能。

(2) 基于多参变量、多模式控制的链条张紧力控制技术。此技术包括手动控制模式和自动控制模式,其中手动控制模式包括伸油缸动作、缩油缸动作,自动控制模式包括单参数模式和多参数模式。单参数模式仅根据机尾液压油缸的压力和位移判断链条状态并控制油缸伸缩。多参数模式需要结合机尾液压油缸压力和位移、机头和机尾运行电流、采煤机位置等信息综合判断后进行控制。实际控制时根据电流和采煤机位置与油缸压力之间的对应关系,将油缸压力分为不同的目标压力值,从而实现分区控制油缸伸缩,达到链条张紧力自动控制的目的。

4 结语

刮板输送机链条张紧力会随时间和负荷的变化而变化,链条过紧或过松都容易造成故障,降低生产效率,因此,实现链条张紧力实时有效监控对提高生产效率具有重要意义。针对刮板输送机链条张紧力问题,分析了刮板输送机链条的常见故障及其产生的原因,阐述了链条张紧力的计算过程,介绍了当前主要的链条张紧力监控技术,总结了其不足之处,最后从张力监控技术和自动控制技术两方面对刮板输送机链条张紧力监控技术的发展方向进行了展望。

参考文献:

[1] 王国法.高效综合机械化采煤成套装备技术[M].徐州:中国矿业大学出版社,2008.

[2] 朱正中,邢方方.刮板输送机链条张力监测理论及方法研究[J].煤矿开采,2015,20(1):48-50.

ZHU Zhengzhong, XING Fangfang. Chain tension monitoring theory and method of scraper conveyor[J].Coal Mining Technonlogy,2015,20(1):48-50.

[3] 徐广明,刮板输送机链条张力分析与测试研究[D].阜新:辽宁工程技术大学,2004.

[4] 汪爱明,孟国营,李国平,等.刮板输送机伸缩机尾电液控制系统的研制[J].煤炭工程,2008,40(1):88-90.

WANG Aiming, MENG Guoying,LI Guoping,et al. Development of electro-hydraulic control system for scraper conveyor telescopic tail[J].Coal Engineering,2008,40(1):88-90.

[5] 王伟,李男男.综采工作面刮板输送机链条自动张紧实验研究[J].煤炭工程,2016,48(增刊1):101-103.

WANG Wei, LI Nannan. Experimental study on automatic tension of scraper conveyor chain in fully mechanized mining face[J].Coal Engineering,2016,48(S1):101-103.

[6] 苑成友,陈英.刮板输送机紧链器的结构与应用[J].煤矿机械,2011,32(5):200-201.

YUAN Chengyou, CHEN Ying. structure and application of scraper conveyor tight chain[J].Coal Mine Machinery,2011,32(5):200-201.

[7] 郭卫,郭荣.刮板输送机自动张紧系统性能分析[J].煤矿机械,2014,35(1):32-34.

GUO Wei, GUO Rong. Analysis of scraper conveyor automatic chain tension system[J].Coal Mine Machinery,2014,35(1):32-34.

[8] 陈君.刮板输送机链条动态张力控制系统及其应用[J].工矿自动化,2012,38(1):103-104.

CHEN Jun.Dynamic tension control system for chain of scraper conveyor and its application[J].Industry and Mine Automation,2012,38(1):103-104.

[9] 于忠厚.刮板输送机链条自动张紧系统的研究与应用[J].山西焦煤科技,2014(12):18-20.

YU Zhonghou.Research and application of chain automatic tension system for scraper conveyor[J].Shanxi Coking Coal Science and Technology,2014(12):18-20.

[10] ZHANG Liping, LI Wei,WANG Yuqiao,et al. Fuzzy control system simulation of retractable tail frame of scraper conveyor[C]//International Conference on Advanced Computer Control,Harbin,2011:302-306.

[11] 毕东柱.基于嵌入式技术的刮板输送机链条张紧控制系统[J].煤矿开采,2013,18(1):31-32.

BI Dongzhu. Chain tension control system of scraper based on embedded technology[J].Coal Mining Technonlogy,2013,18(1):31-32.

[12] 刘成宏.刮板输送机全自动链张紧控制系统的研究[J].煤矿机械,2013,34(3):150-151.

LIU Chenghong. Scraper conveyor of fully automatic chain tensioning system research[J]. Coal Mine Machinery,2013,34(3):150-151.

[13] 陈鹏.刮板输送机链条的检测与故障诊断技术[J].中国新技术新产品,2011(16):159.

CHEN Peng. Detection and fault diagnosis technology of scraper conveyor chain[J].China New Technologies and Products,2011(16):159.

[14] 许广芳.刮板输送机接链及断链监测系统研究[D].太原:太原理工大学,2006.

[15] 付云飞.多种工况下的刮板输送机链传动系统可靠性研究[D]. 阜新:辽宁工程技术大学,2014.

[16] 徐广明,毛君.刮板输送机链条张力分析与计算研究[J].煤矿机械,2007,28(7):1-2.

XU Guangming, MAO Jun. Research of tension analysis and calculating of chains for scraper conveyor[J].Coal Mine Machinery,2007,28(7):1-2.

[17] SHI Jianguo, MAO Jun,WEI Xiaohua. Research on dynamic tension control theory for heavy scraper conveyor[J].Applied Mechanics and Materials,2010,34-35:1956-1960.

[18] 梁鑫.刮板输送机断链监测系统研究[D].西安:西安科技大学,2015.

[19] 孙远敬,徐广明.刮板输送机链条张力自动控制系统研究[J].煤炭工程,2015,47(12):55-57.

SUN Yuanjing,XU Guangming. Research on auto control system of chain tension for AFC[J].Coal Engineering,2015,47(12):55-57.

[20] 郁钟铭,晏飞,吴桂义.刮板输送机链条张力自动控制系统研究[J].煤矿机械,2008,29(10):35-37.

YU Zhongming, YAN Fei,WU Guiyi. Study on conveyor chain tension control system[J].Coal Mine Machinery,2008,29(10):35-37.

[21] 赵福贵,张玲,席鑫鑫.刮板输送机伸缩机尾自动张紧方案的探讨[J].宁夏工程技术,2013,13(1):53-55.

ZHAO Fugui, ZHNAG Ling,XI Xinxin. Discussion on automatic tensioning scheme of scraper conveyor telescopic tail[J].Ningxia Engineering Technology,2013,13(1):53-55.

[22] 徐广明,杨红伟.刮板输送机链条预紧力、紧链力计算方法探讨[J].煤炭工程,2009,41(1):10-11.

XU Guangming, YANG Hongwei. Discussion on calculation method of chain pretension force and chain tightness force of scraper conveyor[J].Coal Engineering,2009,41(1):10-11.

[23] 晏飞.矿用刮板输送机链条张力自动监控模拟系统研究[D].贵阳:贵州大学,2012.

[24] 郭晓娥,赵金录.重型刮板输送机链条张力自动调节系统研究[J].煤矿机电,2008(5):26-27.

GUO Xiao'e, ZHAO Jinlu. Study of automatic chain-tension control-system for heavy-duty scraper conveyor[J]. Colliery Mechanical & Electrical Technology,2008(5):26-27.

[25] 毛君,吴平衡,张东升.刮板输送机机尾伸缩装置的理论研究[J].起重运输机械,2004(11):39-42.

MAO Jun, WU Pingheng,ZHANG Dongsheng. Theoretical study on tail expansion device of scraper conveyor[J].Hoisting and Conveying Machinery,2004(11):39-42.

[26] 张强,郭桐,王海舰,等.基于微应变的刮板输送机张力测试系统及特性分析研究[J].仪表技术与传感器,2016(6):72-74.

ZHANG Qiang, GUO Tong,WAGN Haijian,et al. Research of tension testing system and characteristic analysis for scraper conveyor based on micro strain[J].Instrument Technique and Sensor,2016(6):72-74.

[27] 张强,王海舰,毛君,等.基于压电振动俘能的自供电刮板输送机张力检测系统[J].传感器技术学报,2015,28(9):1335-1340.

ZHANG Qiang, WAGN Haijian,MAO Jun,et al. Self-powered tension testing system for scraper conveyor based on piezoelectric vibration energy harvested[J].Chinese Journal of Sensors and Actuators,2015,28(9):1335-1340.

[28] 齐秀飞,张佩,郝志勇,等.刮板输送机链条张力检测系统研究[J].机械强度,2017,39(3):534-539.

QI Xiufei, ZHANG Pei,HAO Zhiyong,et al. Study on chain tension detection system of scraper conveyor[J].Journal of Mechanical Strength,2017,39(3):534-539.

[29] 李艳伟.综采工作面输送设备状态监测及链条自动张紧系统的开发[D].太原:太原理工大学,2013.

[30] 王军霞.刮板输送机链条张力的模糊自适应 PID控制[D].西安:西安工程大学,2013.

[31] 龚尚福,杨娜.基于滑模控制的刮板输送机链条张力控制[J].工矿自动化,2015,41(2):57-60.

GONG Shangfu, YANG Na. Chain tension control of scraper conveyor based on sliding mode control[J].Industry and Mine Automation,2015,41(2):57-60.

[32] 杨娜.基于PID滑模控制的刮板输送机链条张力控制[D].西安:西安科技大学,2014.

[33] 董立红.基于卡尔曼滤波的刮板输送机张力控制系统[J].计算机工程与科学,2013,35(4):186-190.

DONG Lihong. Tension control system of scraper conveyor based on Kalman filter[J].Computer Engineering & Science,2013,35(4):186-190.

[34] 毛君,张东升,师建国.刮板输送机张力自动控制系统的仿真研究[J].系统仿真学报,2008,20(16):4474-4476.

MAO Jun, ZHANG Dongsheng,SHI Jianguo.Simulation research of tension automatic control system of scraper conveyor [J].Journal of System Simulation,2008,20(16):4474-4476.

[35] 李品.基于电流法刮板输送机链条张紧方法研究[D].西安:西安科技大学,2014.