(a) 正视

科研成果

孙卓

(常州联力自动化科技有限公司, 江苏 常州 213125)

摘要:现有采煤机自动化割煤方法缺乏合适的数学模型及算法,无法实现长期、连续自动化割煤,制约了工作面自动化水平的提高。针对该问题,在三维坐标系中分析了采煤机姿态、位置与截割高度之间的函数关系,建立了基于静止坐标系和运动坐标系的采煤机运动方程,并提出了基于运动坐标系的双示范刀、单示范刀记忆割煤算法及具体实现方法。在锦界煤矿31112工作面应用单示范刀记忆割煤算法进行长期自动化割煤,实现了包括三角区在内的全工作面区域自动化割煤,证明了算法的正确性、可行性及鲁棒性。

关键词:煤炭开采; 采煤机;自动化割煤; 记忆割煤; 单示范刀; 双示范刀; 运动坐标系

自动化割煤是高端采煤机、自动化工作面控制系统需要突破的关键技术,其难点在于摇臂自动调高:采煤机根据工作面实际情况自动调节前后摇臂的高度,前滚筒割顶煤,后滚筒割底煤,尽量多采煤、少割岩石,同时割出平整的顶板与底板轮廓,提高工程质量。目前研究较多的自动化割煤方法有记忆割煤法、顺序表法、基于煤岩识别的自动截割法等[1-6]。记忆割煤法割煤效果受地质条件影响很大,较其他2种方法更容易实现,因此在地质条件较好的煤矿有实用价值,是自动化割煤的重点研究方向。顺序表法在编制采煤机逻辑动作顺序表时,需要人工测量工作面的数据,工作量大、效率较低、可重复性差,且工程质量差,实际中很少使用。基于煤岩识别的自动截割法属于闭环控制方法,是自动化割煤技术研究的热点、难点之一,目前主要有天然γ射线、人工射线、应力分析、红外成像、机械振动分析、超声波探测、雷达探测、多传感器融合等煤岩识别方法[1-2],但因工作面环境恶劣、煤岩识别所需的传感器脆弱、与煤层相邻的岩层性质多样等因素,该方法目前仍处于理论研究阶段,没有实际应用的案例。

目前进口高端采煤机已经具备记忆割煤功能,但均为双示范刀记忆[3-6],生产准备时间长,且在实际使用过程中存在可重复性差、不能自动割三角煤等问题,经过十余年摸索,仍没有实现长期、连续自动化割煤。

文献[7-10]在以水平方向为横轴、垂直方向为纵轴的静止坐标系中建立了单示范刀记忆割煤模型,但较为复杂,且截割高度等主要变量均以绝对的水平面为参考,与工作面实际情况不符;数据不能直接获取,变量意义不直观,不易实现。文献[11-19]提出了新的记忆割煤算法,但均建立在静止坐标系基础上,同样存在模型复杂、变量意义不直观、不易实现等问题,且仅停留在理论研究阶段。

本文提出了一种相对于工作面底板的运动坐标系:坐标系原点及坐标轴固定于采煤机机身上,并随采煤机在工作面上运动。然后分别在静止坐标系和运动坐标系中建立了采煤机数学模型,提出了基于运动坐标系的记忆割煤算法和实现方法。该方法同时适用于单示范刀、双示范刀记忆割煤。最后通过在煤矿实际生产过程中进行长期、连续自动化割煤测试,验证了数学模型及实现方法的正确性、可行性、鲁棒性。

1.1 静止坐标系模型

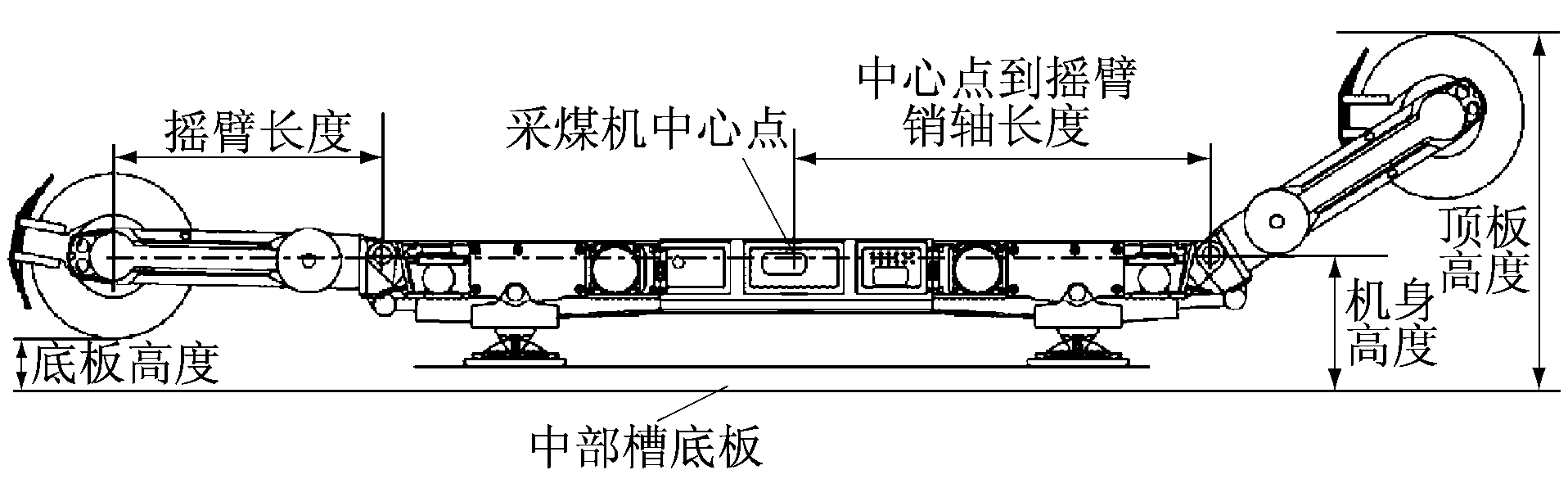

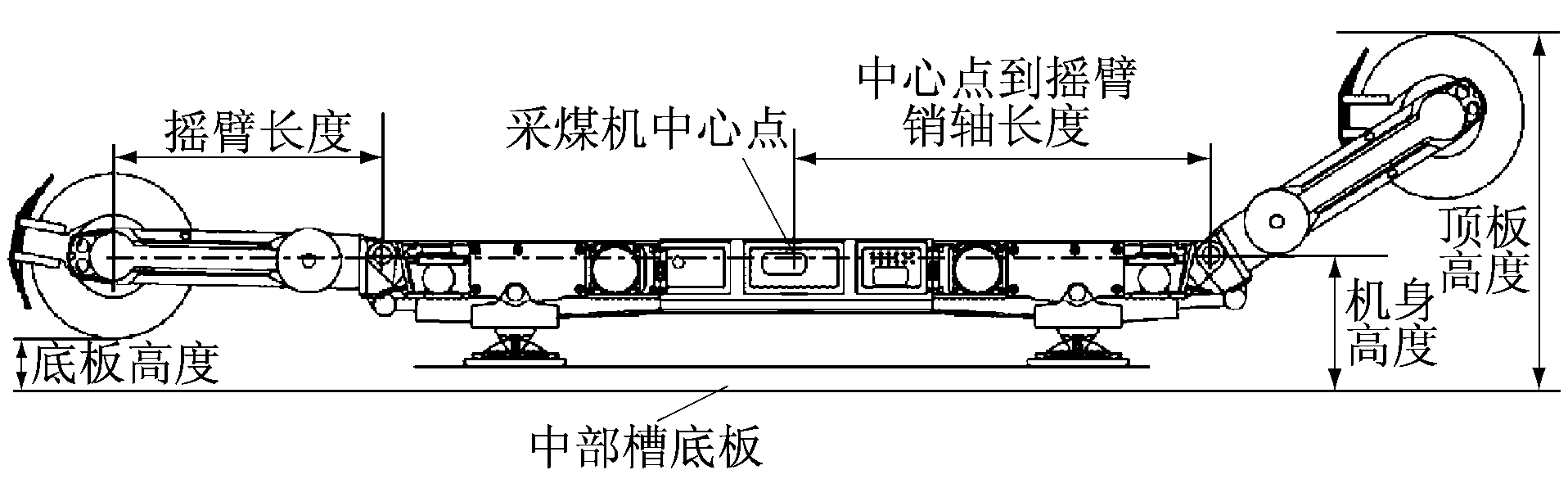

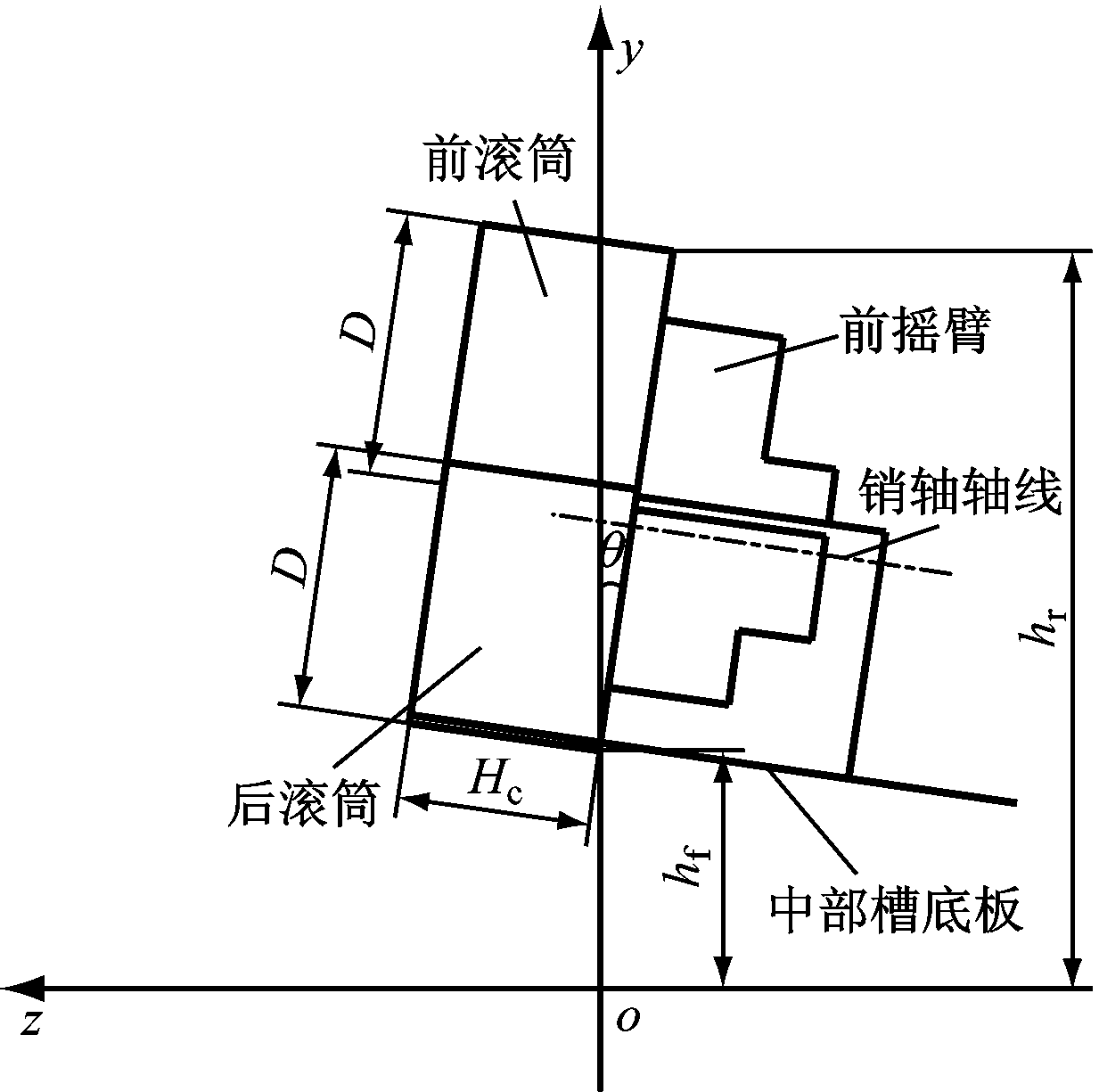

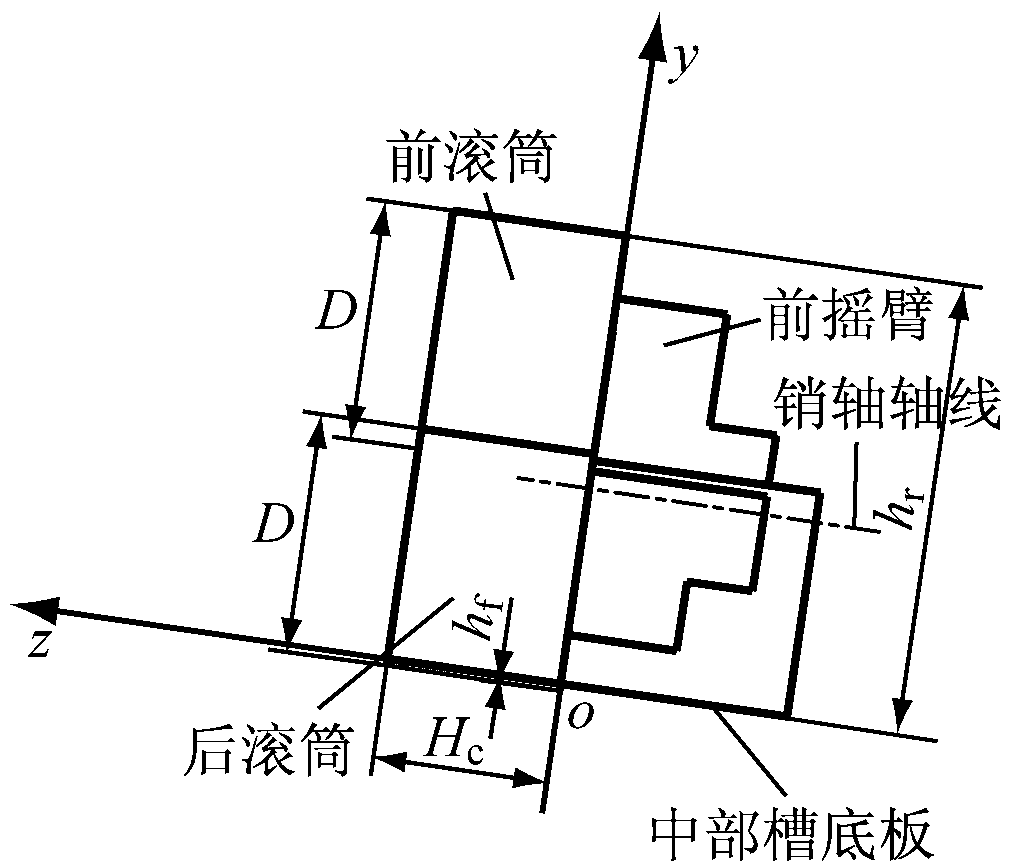

采煤机结构参数示意如图1所示。采煤机中心点为采煤机左右摇臂销轴之间的中点。

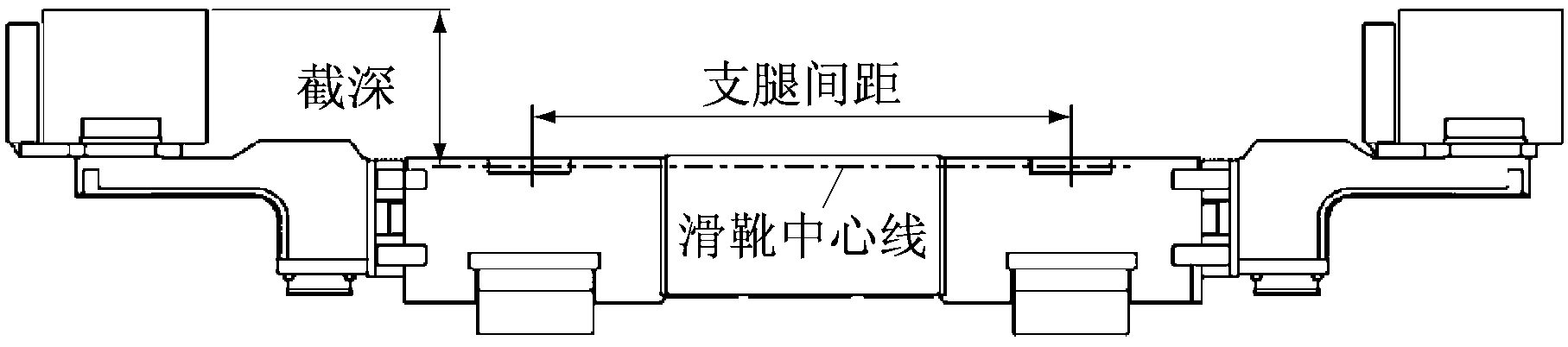

以水平方向为x轴(横轴)、垂直方向为y轴(纵轴)、水平面内面向煤壁方向为z轴、工作面左端头为原点,建立静止坐标系,如图2所示。该坐标系内,x轴与滑靴中心线在同一个垂直平面内,坐标轴方向、角度不随采煤机的位置变化而变化,原点跟随工作面推进移动。

(a) 正视

(b) 俯视

图1 采煤机结构参数示意

Fig.1 Structure parameter of shearer

(a)x-![]() y平面

y平面

(b)y-![]() z平面

z平面

图2 静止坐标系

Fig.2 Stationary coordinate system

定义采煤机位置为坐标系原点到采煤机中心点的距离。x0为采煤机在x轴的初始坐标,hz0为采煤机高度初始值(y轴初始坐标),hz为采煤机高度(在y轴的坐标),L0为采煤机中心点到摇臂销轴的距离,L1为摇臂长度,α为滚动角(采煤机机身与x轴夹角),β为前摇臂与x轴夹角,γ为后摇臂与x轴夹角,θ为俯仰角(采煤机机身与y轴夹角),D为滚筒直径,Hc为截深,hr为顶板高度,hf为底板高度。

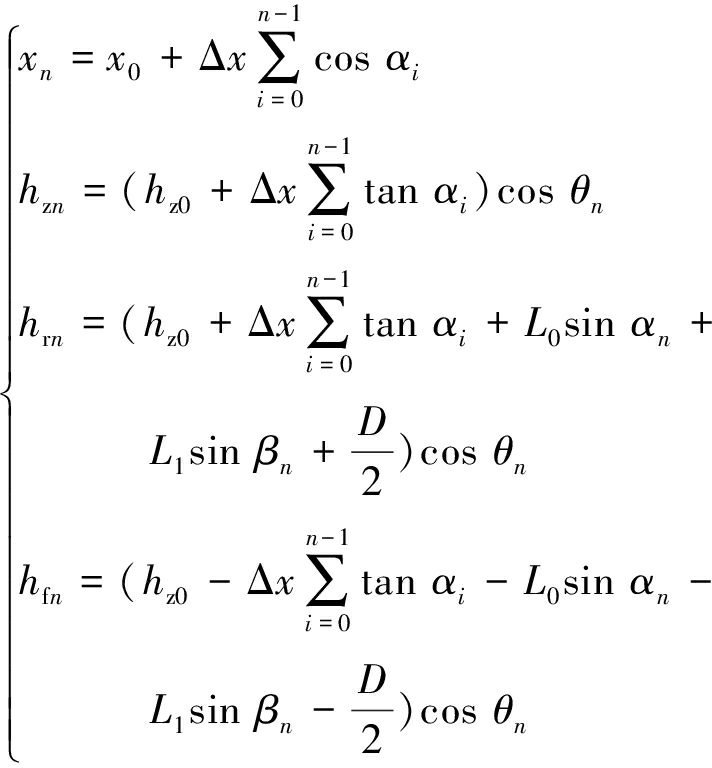

目前采煤机控制器均采用PLC或工业计算机[15],需要将连续变化的量离散化后进行计算。将工作面沿x轴离散化,以位移采样间隔Δx为最小单位将工作面划分成N个区间。假设在Δx区间内工作面平整、无起伏,采煤机姿态固定不变,仅在Δx区间的左端点处发生姿态变化。根据工程经验,要保证割透三角煤,又要确保割透三角煤后采煤机不碰到机头、机尾设备,Δx不能大于0.2 m。通常采煤机长度(含摇臂、滚筒)大于10 m,而工作面宽度为200~300 m,则不大于0.2 m的Δx相对于采煤机长度、工作面宽度足够小,本文假设是合理的。在该假设条件下,可得出基于静止坐标系的采煤机运动方程:

(1)

式中:n为当前采煤机所处区间编号,n=1,2,…,N;xn为当前采煤机水平位移;αi为采煤机处于区间i时的滚动角,i=0,1,…,n-1;hzn为当前采煤机高度;θn为当前俯仰角;hrn为当前顶板高度;hfn为当前底板高度;βn为当前前摇臂与x轴夹角。

为便于计算机计算,由式(1)推导出基于静止坐标系的采煤机运动差分方程:

(2)

式(1)、式(2)中,采煤机水平位移x0,xn为坐标系原点到采煤机中心点水平方向的位移,不是采煤机沿工作面方向的实际运动距离,因此在现场很难准确测量;顶板高度hrn与底板高度hfn是垂直方向的高度,不是顶板、底板与中部槽底板之间的距离,也难以测量,变量意义不直观。因此,基于静止坐标系的数学模型实现受限。

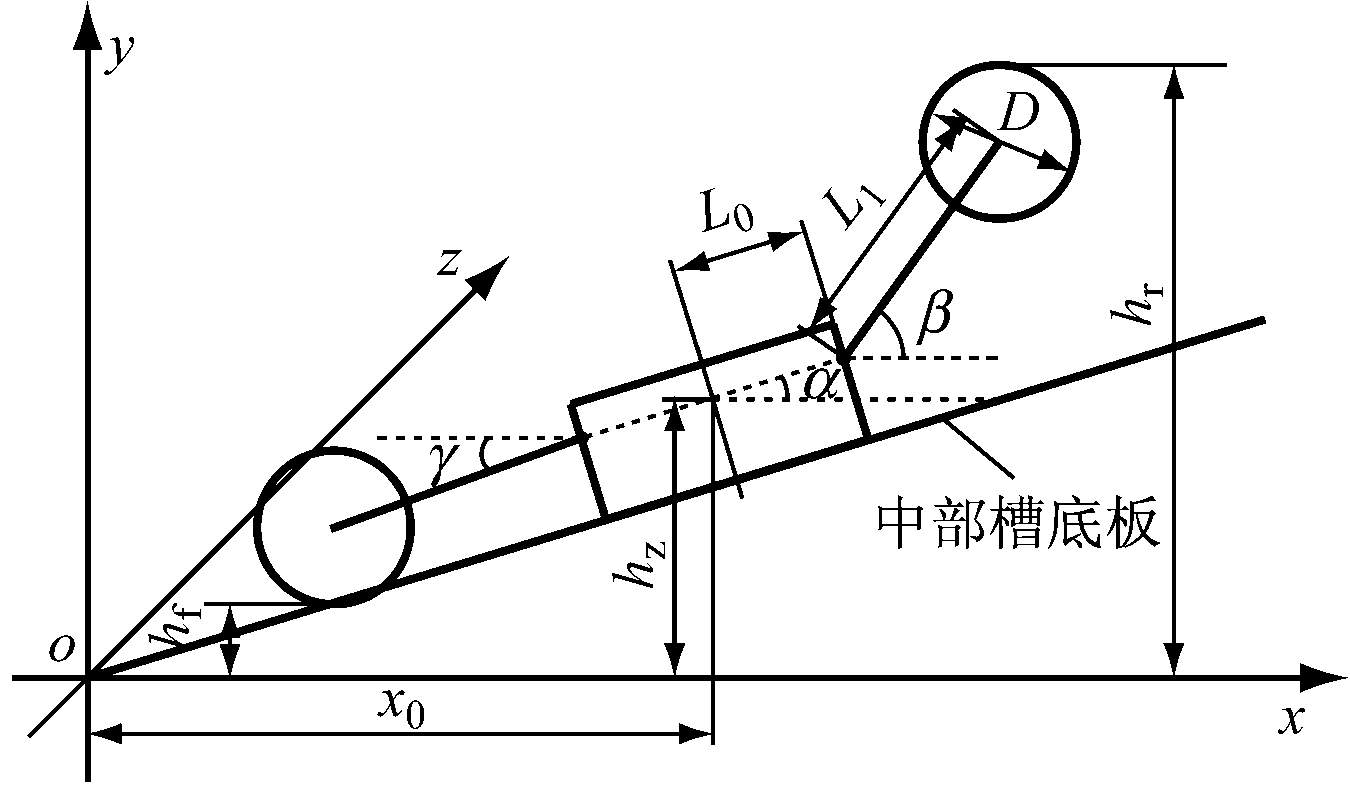

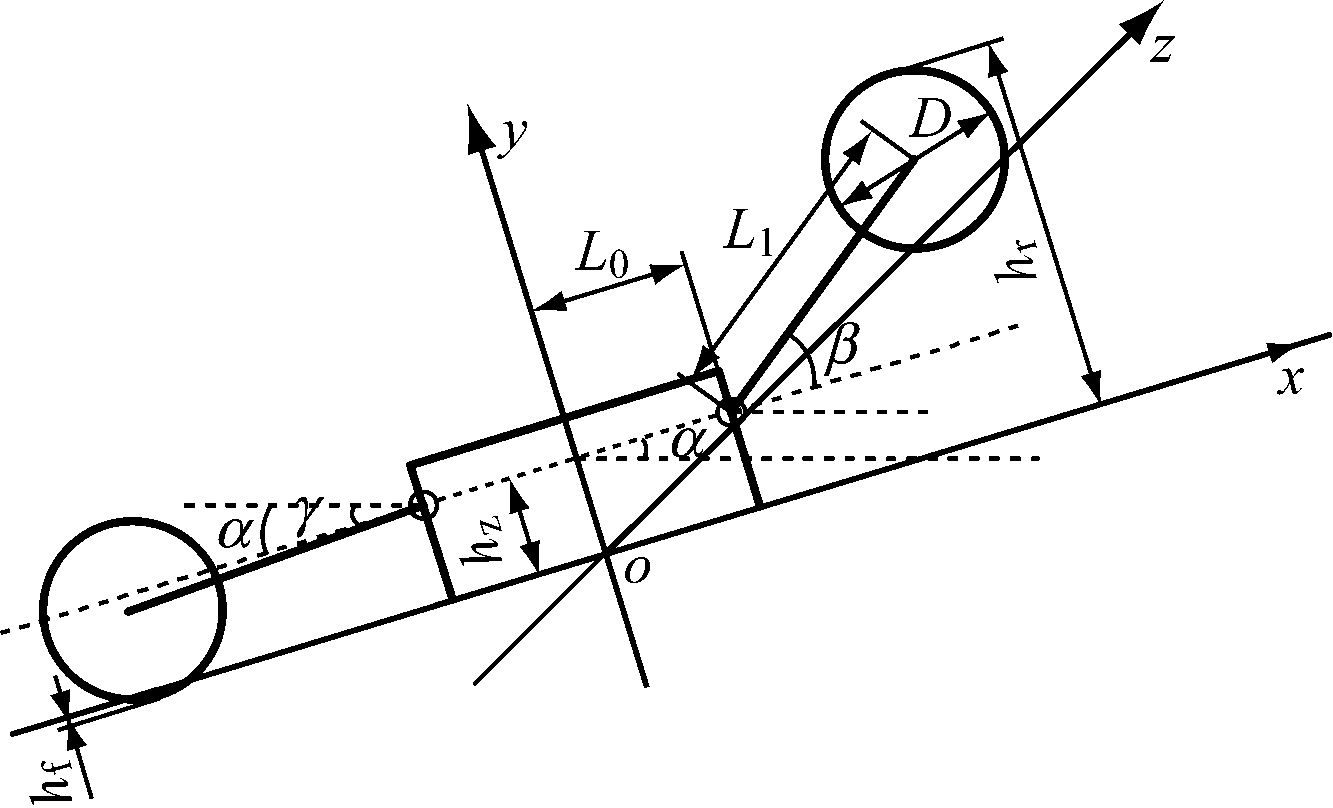

1.2 运动坐标系模型

为了更加直观地分析采煤机运动,建立运动坐标系,如图3所示。该坐标系原点为采煤机中心点,x轴平行于采煤机中心点所在位置工作面底板的切线,y轴垂直于工作面底板,z轴与x轴、y轴垂直。由于采煤机不停运动,而且工作面底板是起伏变化的,所以坐标系原点位置、角度随采煤机姿态变化。

(a)x-![]() y平面

y平面

(b)y-![]() z平面

z平面

图3 运动坐标系

Fig.3 Moving coordinate system

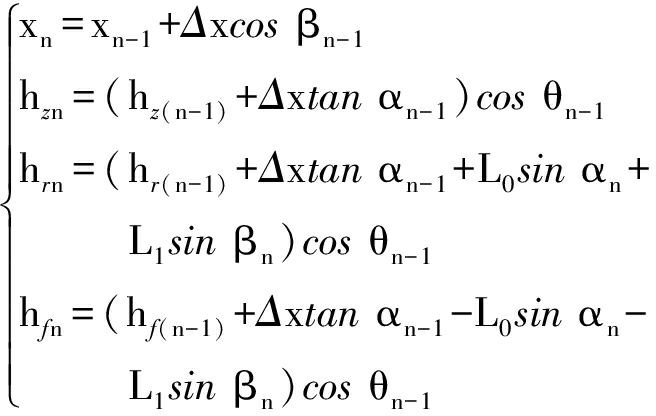

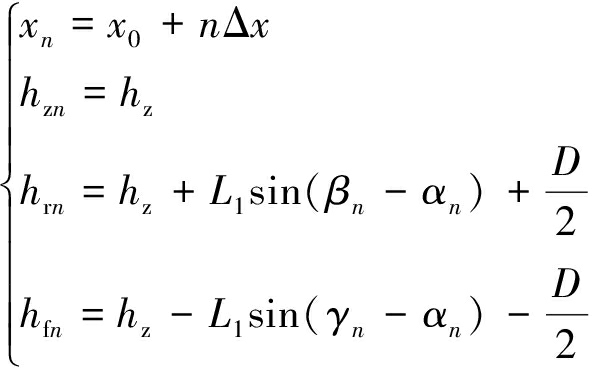

在运动坐标系下,采煤机俯仰角θ=0°,采煤机高度为机身的机械尺寸,与位置、姿态无关。基于运动坐标系的采煤机运动方程为

(3)

式中γn为当前后摇臂与x轴夹角。

与式(1)相比,式(3)计算大大简化,且计算顶底板高度时仅需获得采煤机机身倾角及摇臂倾角,不需要x轴方向位移量,有利于减小位移累积误差带来的计算误差。另外,采煤机在工作面上任意位置的截割高度都与上一位置无关,无需建立基于运动坐标系的采煤机运动差分方程。

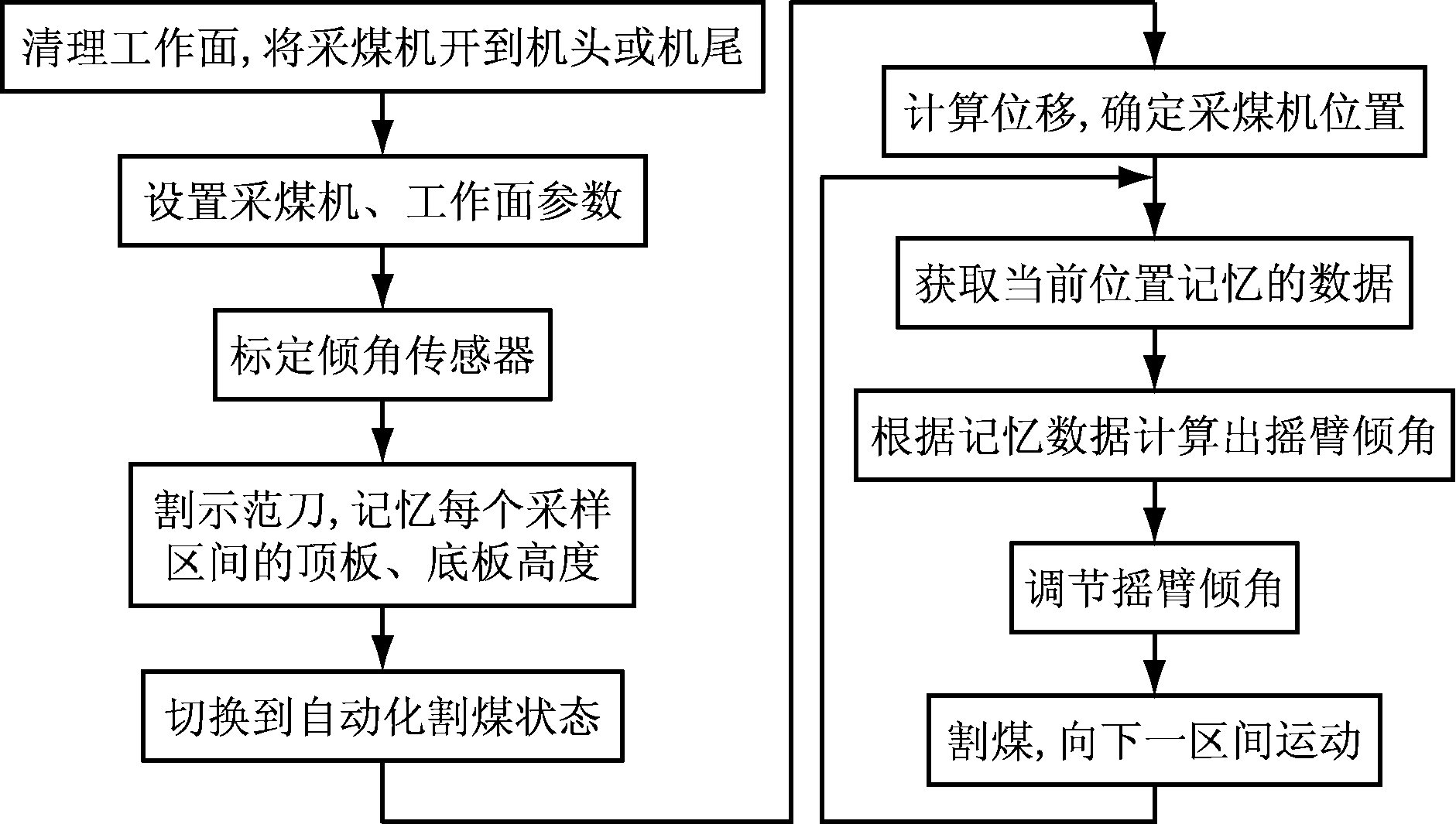

采煤机记忆割煤基本原理是由人工操作割示范刀,人工识别出煤岩界线,采煤机记忆其在工作面每个位置对应的顶底板高度,获得工作面轮廓线,然后根据记忆数据,不断重复执行割煤工作。示范刀与工业机器人的示教、学习过程一样,区别在于工作面在示教后会不断变化,而且无法准确预测,因此在采煤机重复示范刀的动作进行自动割煤时,需要操作人员根据实际情况随时进行人工干预、修正,再将干预后的数据进行存储、记忆,下一个循环时重复执行。

记忆割煤流程如图4所示。

图4 记忆割煤流程

Fig.4 Memory coal cutting process

采煤机记忆割煤时需要设置采煤机结构参数(机身高度、机身长度、摇臂长度、截深等)、采煤机当前位置、工作面基本参数等。

采煤机结构参数容易获得,输入采煤机中存储即可。采煤机姿态可采用倾角传感器来测量:在采煤机中心点处安装一个二维倾角传感器,测量采煤机滚动角与俯仰角。截割高度测量方法主要有2种:① 在采煤机摇臂上安装一维倾角传感器,测量摇臂角度,再根据摇臂长度、滚筒直径计算截割高度。② 使用油缸位移传感器测量摇臂升降油缸位移,根据油缸位移计算摇臂角度,再根据摇臂长度、滚筒直径计算截割高度。在摇臂销轴上安装轴编码器可以更精确地测量摇臂角度,但轴编码器易损坏,实际应用较少。

采煤机当前位置获取方法主要有2种:① 采用D齿轮传感器测量。在牵引部减速齿轮上安装几个磁体,传感器测量采煤机牵引部中D齿轮的旋转圈数、方向,再计算位移量。② 采用编码器测量。采用编码器测量电动机轴的旋转圈数、方向,再计算位移量。

基于运动坐标系的采煤机运动方程(式(3))比基于静止坐标系的采煤机运动方程(式(1))简洁,各变量物理意义直观、容易获取,因此下文分析式(3)的具体实现方法。由于前文假设在足够小的采样间隔Δx内采煤机姿态不变,所以只要确定采煤机所在的采样区间,即可确定采煤机姿态。

3.1 双示范刀记忆割煤算法

双示范刀记忆割煤需要记忆采煤机上行、下行2个方向的数据,然后重复,实现自动割煤。定义采煤机从机头向机尾方向运动为上行,从机尾向机头方向运动为下行。

定义数组:上一刀上行时顶板高度hrmu[i],i=0,1,…,N,上一刀上行时底板高度hfmu[i],上一刀下行时顶板高度hrmd[i],上一刀下行时底板高度hfmd[i],当前顶板高度hr[i],当前底板高度hf[i]。根据测量的采煤机水平位移,可计算出采煤机所在的采样区间编号:

i=![]()

(4)

采煤机上行时,每个采样区间内的顶底板高度为

(5)

采煤机下行时,每个采样区间内的顶底板高度为

(6)

3.2 单示范刀记忆割煤算法

如果上行时割示范刀,则采煤机上行时,每个采样区间内的顶底板高度可直接调用割示范刀时存储的数据,如式(5)所示。

采煤机下行时,前摇臂(右侧摇臂)变为后摇臂割底煤,右侧摇臂的截割高度数据应取上一刀左侧摇臂的截割高度数据,则上一刀采煤机位置应比当前采煤机位置向右偏移1个机身(含左右摇臂)距离。在该距离内,忽略工作面起伏,则偏移距离为

ΔL=L1cos(γi-αi)+2L0+L1cos(βi-αi)

(7)

当采煤机中心点处于采样区间i时,读取记忆数据的偏移量:

(8)

式中round()为取整函数,取整条件为四舍五入。

采煤机下行时,每个采样区间内的顶底板高度为

(9)

如果下行时割示范刀,则采煤机下行时每个采样区间内的顶底板高度可直接调用割示范刀时存储的数据,如式(6)所示。

采煤机上行时,前摇臂(左侧摇臂)变为后摇臂割底煤,左侧摇臂的截割高度数据应取上一刀右侧摇臂的截割高度数据,上一刀采煤机的中心位置应比当前采煤机位置向左移动1个机身(含左右摇臂)的距离,偏移距离仍为ΔLi。

采煤机上行时,每个采样区间内的顶底板高度为

(10)

神东煤炭集团锦界煤矿31112工作面的采煤机、液压支架、泵站、刮板输送机、转载机、破碎机、自移机尾、工作面通信闭锁装置、供配电装置均实现了自动化控制,并通过工作面集控系统集中管理,实现了工作面所有生产设备的一键启停、联锁/互锁、自动化运行。

采煤机电控系统具有手动割煤和自动化割煤2种工作模式,在自动化割煤模式下采用本文提出的单示范刀记忆割煤算法。自动化割煤时工作面保留1名采煤机司机和1名支架工。采煤机司机跟机观察,发现截割高度或下切深度不合适时进行人工干预,人工干预数据自动存储,割下一刀时作为记忆数据使用;液压支架自动跟机运行,支架工跟机观察,在必要时人工修正液压支架动作。

从2017年1月1日开始,锦界煤矿31112工作面实现全生产班自动化,仅在第1刀时手动割煤作示范刀,之后全部采用自动化割煤,在包含三角区在内的全工作面区域实现了自动化割煤。

自动化割煤时采煤机轨迹均存储、记录并显示在工作面集控系统数据服务器上,所有数据同步上传到地面调度室。

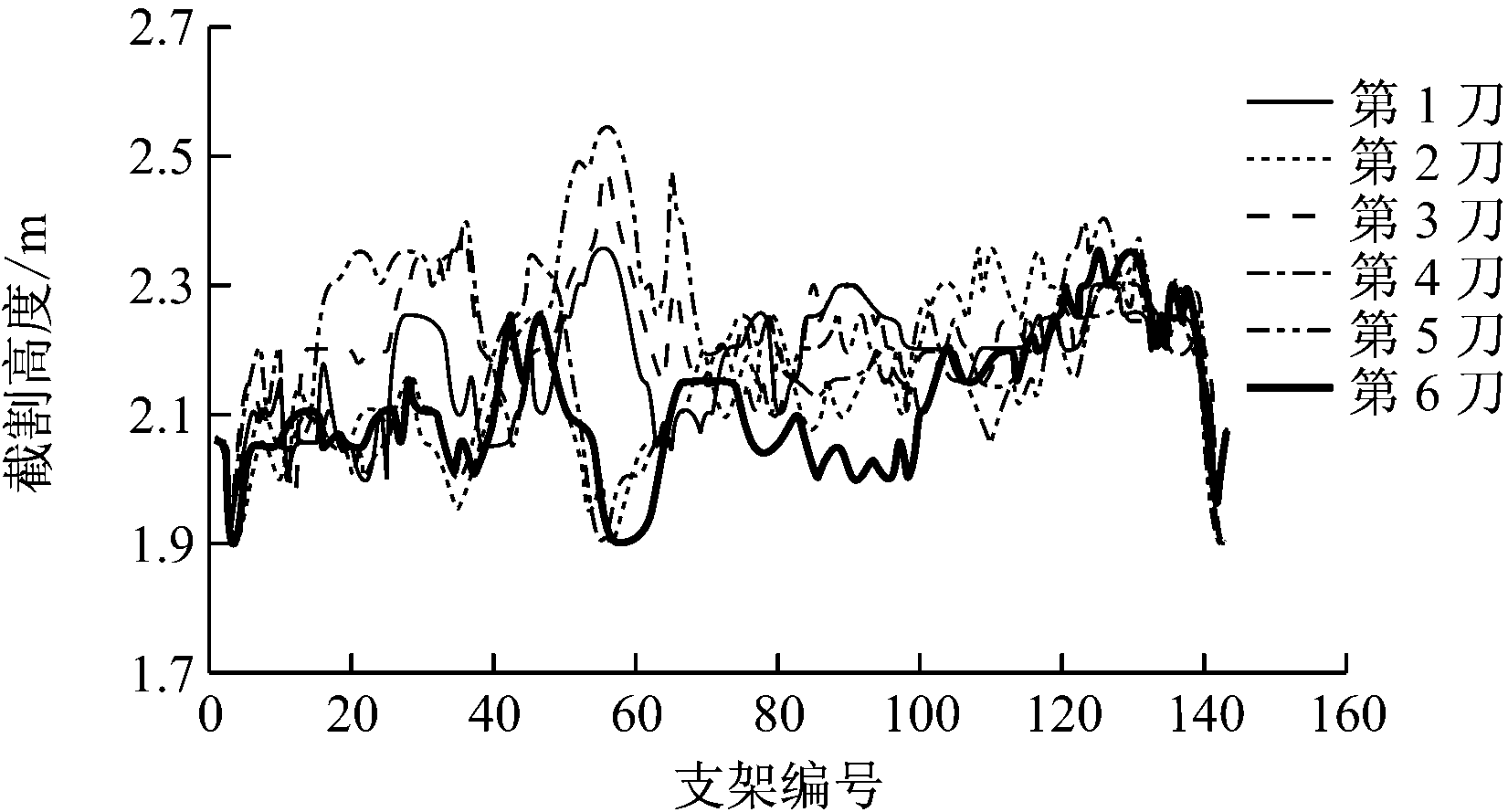

一个生产班连续6刀的截割高度如图5所示。可看出在大部分区域,截割高度数据可重复性好,局部有较大变化,需人工干预调整。

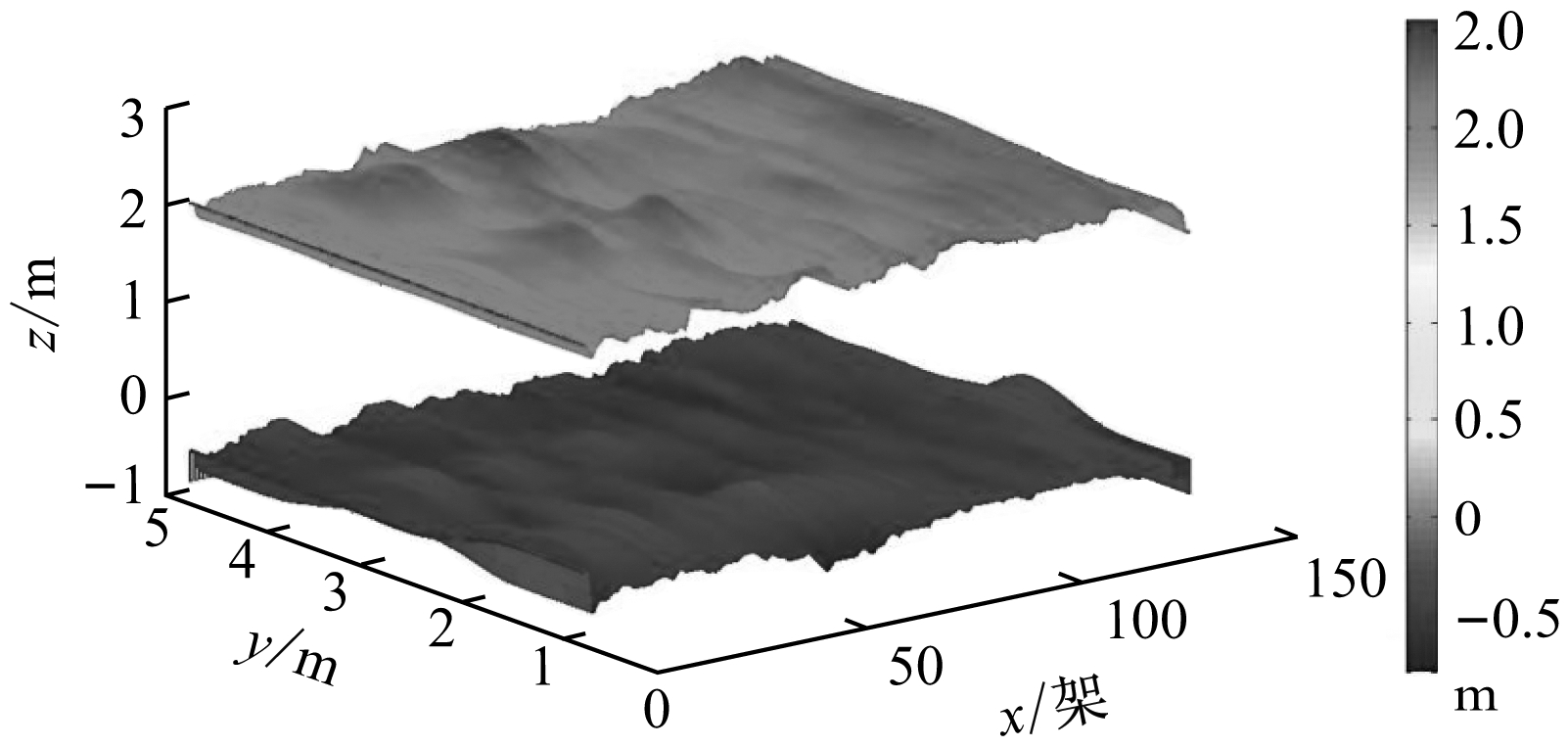

根据一个生产班连续6刀截割高度、下切深度绘制工作面顶底板三维图像,如图6所示,其中x轴以支架数表示位移量,更便于工程实施。可看出顶底板平整,工作面两侧巷道整齐,满足工程质量要求。

图5 一个生产班连续6刀截割高度

Fig.5 Cutting height of continuous six knives of a production team

图6 工作面顶底板三维图像

Fig.6 3D images of working face roof and floor

截至2017年3月24日,31112工作面共自动化割煤909刀,采煤815 373 t,占全队总产量的97.4%。

(1) 建立了基于运动坐标系的采煤机运动方程,基于该方程提出了采煤机单示范刀、双示范刀记忆割煤算法。

(2) 在锦界煤矿31112工作面采用单示范刀记忆割煤算法进行自动化割煤生产,结果验证了单示范刀记忆割煤算法及其实现方法应用方便,计算准确、可靠,可重复性好,完全适应工程实际情况。

(3) 应用单示范刀记忆割煤算法后,采煤机实现了包括三角区在内的全工作面区域自动化割煤,在保持采煤速度不变的情况下,正常生产时仅需1名采煤机司机跟机观察,偶尔进行人工干预,大大降低了劳动强度,有效提高了生产效率和安全性。

参考文献(References):

[1] 苏秀平.采煤机自动调高控制及其关键技术研究[D].徐州:中国矿业大学,2013.

[2] 王冬.采煤机记忆调高试验模型控制系统研究[D].西安:西安科技大学,2009.

[3] 邵水才.锦界煤矿31105综采面自动化试验研究[D].西安:西安科技大学,2010.

[4] 杨辉.07LS06C采煤机记忆割煤的应用研究[J].煤炭与化工,2014,37(4):70-71.

YANG Hui.Study on 07LS06C coal mining machine memory cut coal application[J].Coal and Chemical Industry,2014,37(4):70-71.

[5] 索智文.Faceboss采煤机记忆割煤的应用实践[J].煤矿开采,2009,14(5):65-66.

SUO Zhiwen.Practice of memonic cutting of Faceboss coal cutter[J].Coal Mining Technology,2009,14(5):65-66.

[6] 翁明月,孙茂新.艾柯夫采煤机自动化割煤试验及分析[J].煤矿开采,2009,14(2):67-68.

WENG Mingyue,SUN Maoxin.Automatic coal cutting test and analysis of EKF coal cutter[J].Coal Mining Technology,2009,14(2):67-68.

[7] 王焕文,陶福贵,康俊霞.基于单向示范刀的采煤机记忆截割模型构建及模拟分析[J].煤矿机械,2014,35(10):105-106.

WANG Huanwen,TAO Fugui,KANG Junxia.Memory cutting model building and simulation analysis of shearer based on one-way demonstrate cutter [J].Coal Mine Machinery,2014,35(10):105-106.

[8] 刘春生,陈金国.基于单示范刀采煤机记忆截割的数学模型[J].煤炭科学技术,2011,39(3):71-73.

LIU Chunsheng,CHEN Jinguo.Mathematic model of memory cutting for coal shearer based on single demo knife[J].Coal Science and Technology,2011,39(3):71-73.

[9] 刘春生.滚筒式采煤机记忆截割的数学原理[J].黑龙江科技大学学报,2010,20(2):85-90.

LIU Chunsheng.Mathematic principle for memory cutting on drum shearer[J].Journal of Heilongjiang Institute of Science and Technology,2010,20(2):85-90.

[10] 刘春生,荆凯,杨秋.采煤机滚筒调高截割记忆程控的控制策略[J].辽宁工程技术大学学报,2007,26(5):751-753.

LIU Chunsheng,JIN Kai,YANG Qiu.Control strategy of sample intervals of cutting memory program controlling for shearer drum[J].Journal of Liaoning Technical University,2007,26(5):751-753.

[11] 樊启高,李威,王禹桥,等. 一种采用灰色马尔科夫组合模型的采煤机记忆截割算法[J]. 中南大学学报(自然科学版),2011,42(10):3054-3058.

FAN Qigao,LI Wei,WANG Yuqiao,et al.An algorithm of shearer memory cutting based on grey-Markovian model [J].Journal of Central South University (Science and Technology),2011,42(10):3054-3058.

[12] 周斌,王忠宾,权国通.灰色系统理论在采煤机记忆截割技术中的应用[J].矿山机械,2011,39(4):20-23.

ZHOU Bin,WANG Zhongbin,QUAN Guotong.Application of grey system theory to memory cutting technology of shearers[J].Mining & Processing Equipment,2011,39(4):20-23.

[13] 周信,王忠宾,谭超,等.基于双坐标系的采煤机截割路径平整性控制方法[J].煤炭学报,2014,39(3):574-579.

ZHOU Xin,WANG Zhongbin,TAN Chao,et al.A smoothness controlling method for the cutting path of the shearer based on the double-coordinators [J].Journal of China Coal Society,2014,39(3):574-579.

[14] 王铁军.基于动态精细建模的薄煤层采煤机广义记忆切割技术研究[D].北京:中国矿业大学(北京),2010.

[15] 权国通,谭超,侯海潮,等.基于粒子群三次样条优化的采煤机截割路径规划[J].煤炭科学技术,2011,39(3):77-79.

QUAN Guotong,TAN Chao,HOU Haichao,et al.Cutting path planning of coal shearer base on particle swarm triple spline optimization [J].Coal Science and Technology,2011,39(3):77-79.

[16] 王志刚.基于精确煤层三维模型的采煤机煤岩界面识别系统[J].中国煤炭,2014,40(11):50-53.

WANG Zhigang.Coal-rock interface recognition system for the shearers based on the acute coal seam 3D model[J].China Coal,2014,40(11):50-53.

[17] 司磊,王忠宾,刘新华,等.基于煤层分布预测的采煤机截割路径规划[J].中国矿业大学学报,2014,43(3):464-471.

SI Lei,WANG Zhongbin,LIU Xinhua,et al.Cutting path planning of coal mining machine based on prediction of coal seam distribution [J].Journal of China University of Mining & Technology,2014,43(3):464-471.

[18] 刘鹏,孟磊,王勃,等.基于位姿测量与煤层DEM的采煤机滚筒自动调高方法[J].煤炭学报,2015,40(2):470-475.

LIU Peng,MENG Lei,WANG Bo,et al.An automatic height adjustment method for shearer drums based on pose measurement and coal seam DEM [J].Journal of China Coal Society,2015,40(2):470-475.

[19] 苏秀平,李威,樊启高. 采煤机滚筒调高滑模变结构控制策略[J].煤炭学报,2012,37(12):2107-2111.

SU Xiuping,LI Wei,FAN Qigao.A shearer drum height adjusting strategy using sliding-mode variable structure control[J].Journal of China Coal Society,2012,37(12):2107-2111.

Mathematical analysis of memory coal cutting of shearer and its implementation

SUN Zhuo

(Changzhou Lianli Automation Technology Co., Ltd., Changzhou 213125, China)

Abstract:Existing automatic coal cutting methods of shearer lack appropriate mathematical model and algorithm and cannot realize long-term and continuous automatic coal cutting, which restrict improvement of working face automation level. For above problems, function relationships among shearer attitude, shearer position and cutting height were analyzed in 3D coordinate system. Motion equations of shearer were built based on stationary and moving coordinate systems separately. Memory coal cutting algorithms of double demo knives and single demo knife were presented as well as their implementation methods in the moving coordinate system respectively. The memory coal cutting algorithm of single demo knife is applied in No.31112 working face of Jinjie Coal Mine for automatic coal cutting in the whole working face including triangle area, which verifies correctness, effectiveness and robustness of the algorithm.

Key words:coal mining; shearer; automatic coal cutting; memory coal cutting; single demo knife; double demo knives; moving coordinate system

收稿日期:2017-03-27;

修回日期:2017-07-20;责任编辑:李明。

基金项目:江苏省科技成果转化专项资金联合招标项目(BA2014026)。

作者简介:孙卓(1975-),男,山东烟台人,副研究员,博士,研究方向为电力电子、电气自动化,E-mail:sunzhuo@tsinghua.org.cn。

引用格式:孙卓.采煤机记忆割煤数学分析及实现方法[J].工矿自动化,2017,43(9):26-31. SUN Zhuo.Mathematical analysis of memory coal cutting of shearer and its implementation[J].Industry and Mine Automation,2017,43(9):26-31.

文章编号:1671-251X(2017)09-0026-06

DOI:10.13272/j.issn.1671-251x.2017.09.005

中图分类号:TD421.6

文献标志码:A 网络出版时间:2017-08-28 10:29

网络出版地址:http://kns.cnki.net/kcms/detail/32.1627.TP.20170828.1029.005.html