图1 视觉测量步骤

王健生1, 郭鹏2, 郝震3, 郭璐4

(1.安徽华电宿州发电有限公司, 安徽 宿州 234000;2.国网江苏省电力公司 如东县供电公司, 江苏 如东 226400;3.中国移动通信集团江苏有限公司 徐州分公司, 江苏 徐州 221008;4.电子科技大学 计算机科学与工程学院, 四川 成都 610000)

摘要:针对现有输煤胶带系统采用堆煤传感器检测胶带堆煤状态,存在误报和摩擦生电等问题,提出了基于视觉测量的非接触式胶带堆煤检测方法。该方法利用视觉检测中的单目视觉技术构建小孔成像测距模型,实现了胶带堆煤检测。实验结果表明,该方法具有实时性高、检测效果好等优点,堆煤检测准确性在95%左右,符合设计要求。

关键词:电厂; 输煤胶带; 堆煤检测;视觉测量; 单目视觉

网络出版地址:http://www.cnki.net/kcms/detail/32.1627.TP.20160803.1004.011.html

带式输送机广泛应用于发电厂输煤系统,胶带堆煤事故也越来越多。若胶带发生堆煤而不及时处理将会带来极大的安全隐患,造成巨额的经济损失。如何安全、可靠地对胶带堆煤故障进行检测,对于保障发电厂安全生产具有重要的意义。目前,胶带堆煤检测主要采用堆煤传感器,堆煤传感器主要分为3类:基于行程开关的堆煤传感器、基于水银开关的堆煤传感器、基于电极式原理的堆煤传感器。上述3类传感器都是属于接触式传感器。该类传感器容易产生机械摩擦,一方面会损坏设备,降低检测精度,同时摩擦易引起电火花,对电厂输煤系统的安全产生较大的隐患。

考虑到电厂输煤的安全生产,并解决堆煤传感器出现的问题,本文提出了基于视觉测量的非接触式胶带堆煤检测方法。该方法利用机器视觉中的视觉测量技术检测胶带上的输煤量,利用堆煤时设定的最低煤量来判定实际胶带是否发生堆煤。实验结果证明该方法具有较理想的检测效果。

视觉测量技术出现于20世纪60年代,是一项以机器视觉为基础的新型测量技术,其优点表现为精度较高、实时性较强、信息量较大和非接触式测量[1]。随着实现成本的降低和相关软件、硬件性能的发展,视觉测量技术的优势逐渐得以显现,成为了解决工业生产过程中测量问题最有前途的技术。

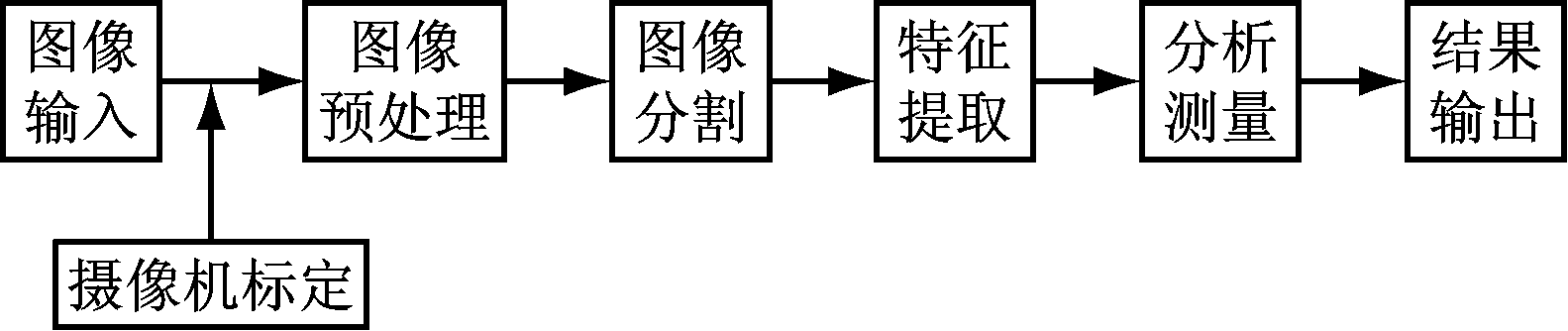

视觉测量步骤[2]如图1所示。① 创建符合实际的视频测量系统,采集现场的视频帧图像。② 对摄像机进行标定,得到摄像机的内部和外部参数。③ 由于现场环境大多不太理想,易产生各种噪声,基于对视频帧图像的质量考虑,必须对视频帧图像进行预处理操作,如图像滤噪、图像增强、几何畸变的矫正等。④ 对预处理后的图像进行分割,即对特征目标的检测,根据实际的需求,对所需的特征目标进行分割。⑤ 实现图像特征提取,如点特征、线特征、轮廓特征和形状特征等。⑥ 根据图像的属性和结构描述,对测量结果进行分析判断,实现对空间几何参数值的测量或三维坐标的测量。⑦ 输出结果,包括结果的显示、存储和打印。

图1 视觉测量步骤

基于视觉测量的胶带堆煤检测方法的检测基础部分分为图像输入、摄像机标定和图像预处理。

2.1 图像输入

首先从电厂输煤系统监控画面调取胶带输煤实时视频画面,完成视频图像的采集输入。

2.2 摄像机标定

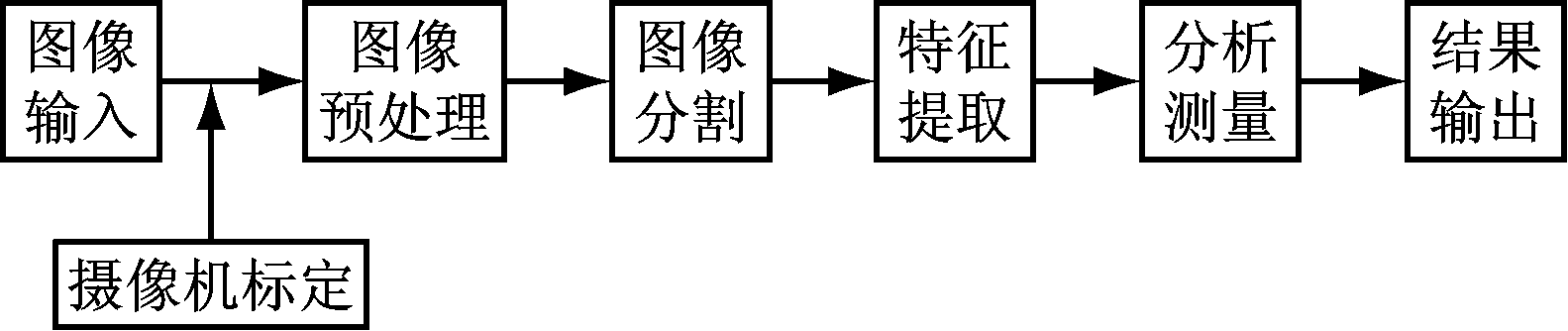

使用视觉测量技术实现胶带堆煤现象的检测,必须要得到物体表面的实际位置和图像表面位置的相互关系参数,即摄像机成像模型参数,实际中通过对摄像机的标定求得摄像机的成像模型参数。本文的摄像机标定选用张氏标定法。张氏标定法是一种基于平面模板的标定法[3],操作比较简单,鲁棒性较好,且精度较高。张氏标定法流程如图2所示。

图2 张氏标定法流程

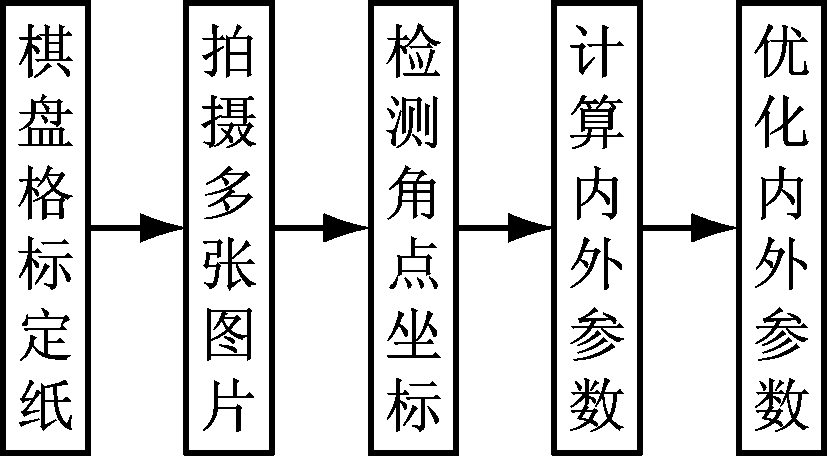

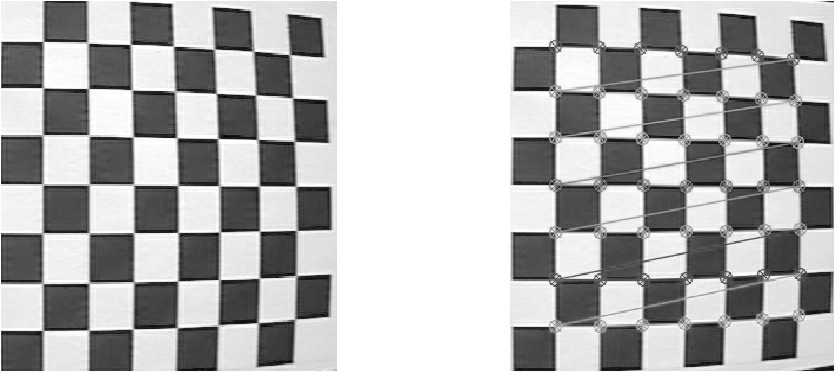

(1) 检测角点的坐标。开始在视频帧图像中选取角点的有效范围,让所有的角点在这个有效范围内。然后在这个有限范围内选择Harris角点检测[4]算法获得所有满足条件的候选点坐标,之后利用已知的限制条件[5]在检测出的候选点中筛选出亚像素精度的坐标点,如图3所示。

图3 角点坐标检测结果

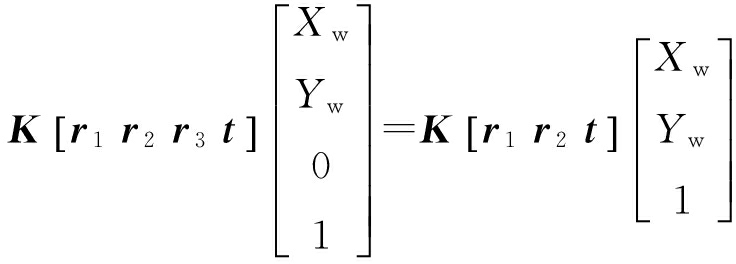

(2) 计算内外参数。有效范围内角点的世界坐标可以表示为[Xw,Yw,0]T,成像点坐标为(u,v),由摄像机成像坐标关系可得

![]()

(1)

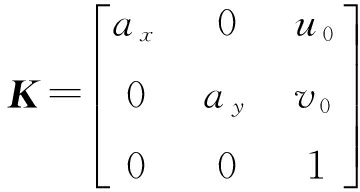

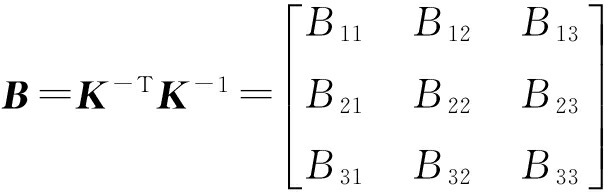

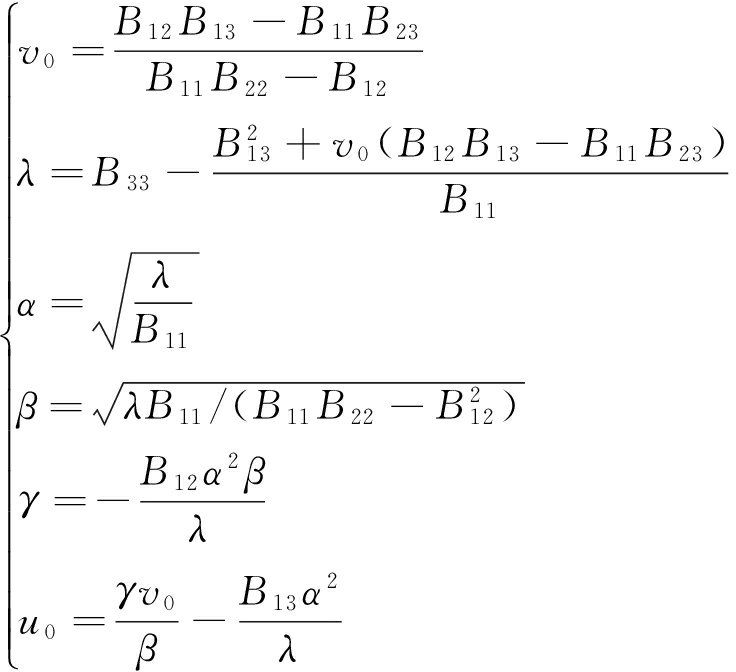

式中:s为比例因子;K为摄像机的内参矩阵, ,ax,ay分别为x,y轴上的归一化焦距,u0,v0为摄像头的光学中心;r1,r2,r3为旋转矩阵R的3个列向量;t为平移向量。

,ax,ay分别为x,y轴上的归一化焦距,u0,v0为摄像头的光学中心;r1,r2,r3为旋转矩阵R的3个列向量;t为平移向量。

令 ,计算出摄像机的内参矩阵K的内部参数。

,计算出摄像机的内参矩阵K的内部参数。

(2)

式中:λ为比例系数;α,β,γ与摄像机的内部参数有关。

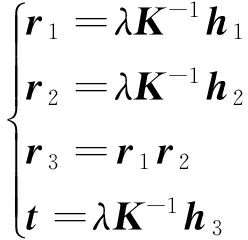

由式(2)得出K的内部参数后,可求取其外部参数:

(3)

式中h1,h2,h3为![]() 矩阵中对应的向量。

矩阵中对应的向量。

为了得到最佳结果,选择最大似然估计优化方法对求得的初始参数进行处理。再使用Levenberg-Marquardt算法优化初始量,最终获得所求理想参数值。

(3) 畸变系数的计算。以上都是理想状况下对基于摄像机线性成像模型的计算,但是在实际状况下,会存在非线性畸变,尤其是径向畸变。因一阶系数的径向畸变在摄像机的非线性模型中占主导地位,在线性摄像机模型下,假设某空间理想成像点的坐标为(u,v),成像点以物理量为单位在像平面上的坐标为(X,Y),而考虑畸变情况下成像点的坐标为(u',v'),由此可得

(4)

式中k1,k2为径向畸变参数。

选择Levenberg-Marquardt算法对结果进行优化,获得最终参数。

(4) 实验结果分析。实验采用的CCD摄像机型号为SONY 650TVL 4140+811,拍摄了40幅图像,将这些图像调入系统标定程序中,运行标定程序获得标定参数。内部参数矩阵 ,形变参数向量K1=[-0.432 5 0.228 7 -0.000 2 -0.001]。

,形变参数向量K1=[-0.432 5 0.228 7 -0.000 2 -0.001]。

2.3 图像预处理

由于采集的视频图像存在光照不均、对比度低及背景噪声较大等不足,直接处理无法取得理想的效果,本文利用图像增强中的同态滤波对视频图像进行了去噪处理,以便于对图像进行提取、检测和识别,为下一节的胶带堆煤检测提供了保障。

视觉测距[6]主要包括基于单目视觉的测距和基于立体视觉的测距。单目视觉测量只需1台摄像机拍摄图像,即可实现对图像的测量。单目视觉多用于测量范围较小和场景先验信息较多的场合。单目视觉测量能够满足某些应用场景实际测量的要求,是一种比较实用的技术。本文使用单目视觉测量技术[7]实现对带式输送机煤流宽度的测量,进而实现对胶带堆煤的检测。

基于单目视觉的测量方法主要包括几何光学测量法、结构光测量法、几何形状约束法和几何相似法等[8]。本文选用几何相似法的小孔成像测距模型进行检测。

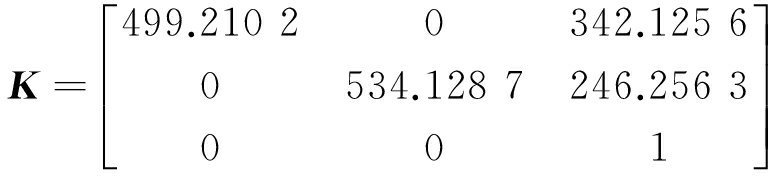

通过对电厂输煤胶带系统现场环境的观察,煤流在胶带上的图像呈现二维平面,难以直接测量摄像机到煤流的距离,故而转为测量其他量来确定胶带是否堆煤。选定带式输送机胶带宽度作为单目视觉的参考量,根据现场数据建立煤流宽度和煤量的对应关系,通过建立小孔成像测距模型来测量煤流在胶带上的宽度,并由煤流的宽度计算出所对应的煤量,根据堆煤煤量设定值判别胶带是否堆煤,实现胶带堆煤检测。根据视觉测量的原理,如果保持视网膜上的视像尺寸,则物体距离和物体大小之间的比值保持不变,即

(5)

式中:e为视网膜上的视像尺寸;s为物体大小;d为物体距离。

根据式(5),可以用小孔成像模型来描述带式输送机的视觉测距模型。本文中带式输送机监测系统的胶带宽度L固定为1 m,摄像机在系统中的位置是固定的,胶带在像平面的宽度G固定不变,设煤流在胶带上的宽度为l,煤流在像平面上呈现的宽度为g,利用小孔成像原理,建立小孔成像模型,如图4所示。

图4 小孔成像模型

根据建立的小孔成像模型,得到比例关系:

(6)

胶带在像平面上的宽度G和煤流在像平面上的宽度g等于对应的像素值之比,即

(7)

式中:Q为胶带在像平面上的宽度像素值;q为煤流在像平面上的宽度像素值。

由于胶带宽度L固定不变,则煤流的实际宽度l为

(8)

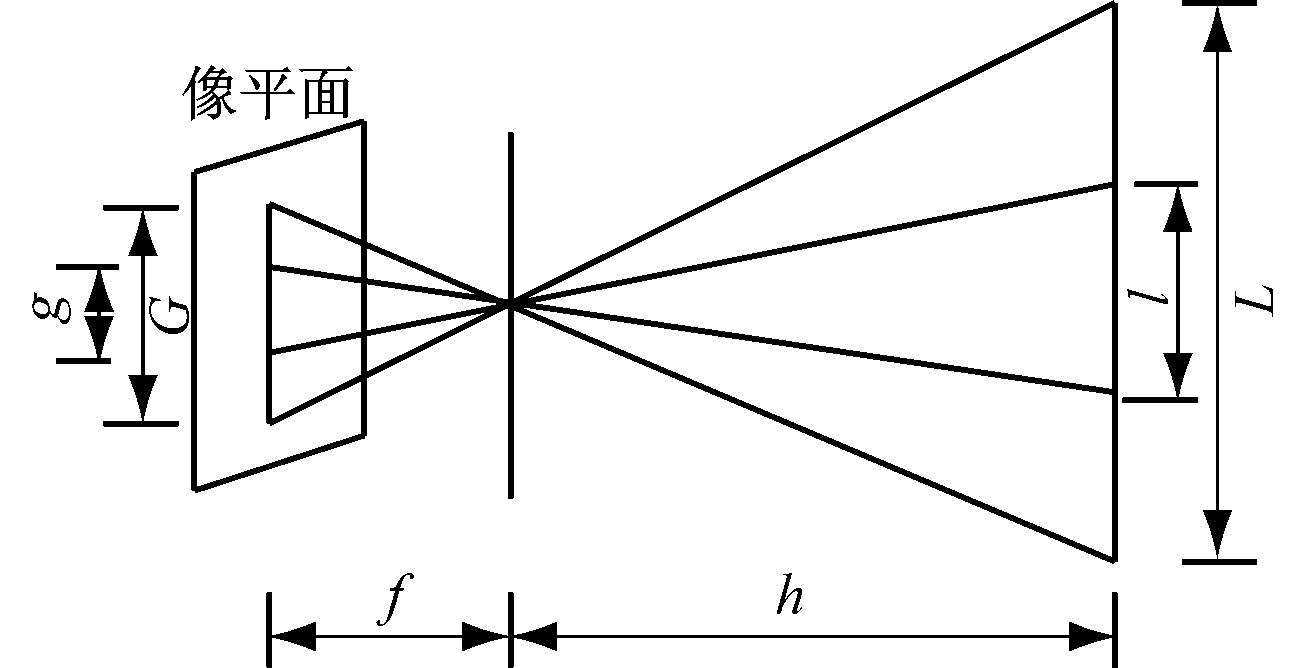

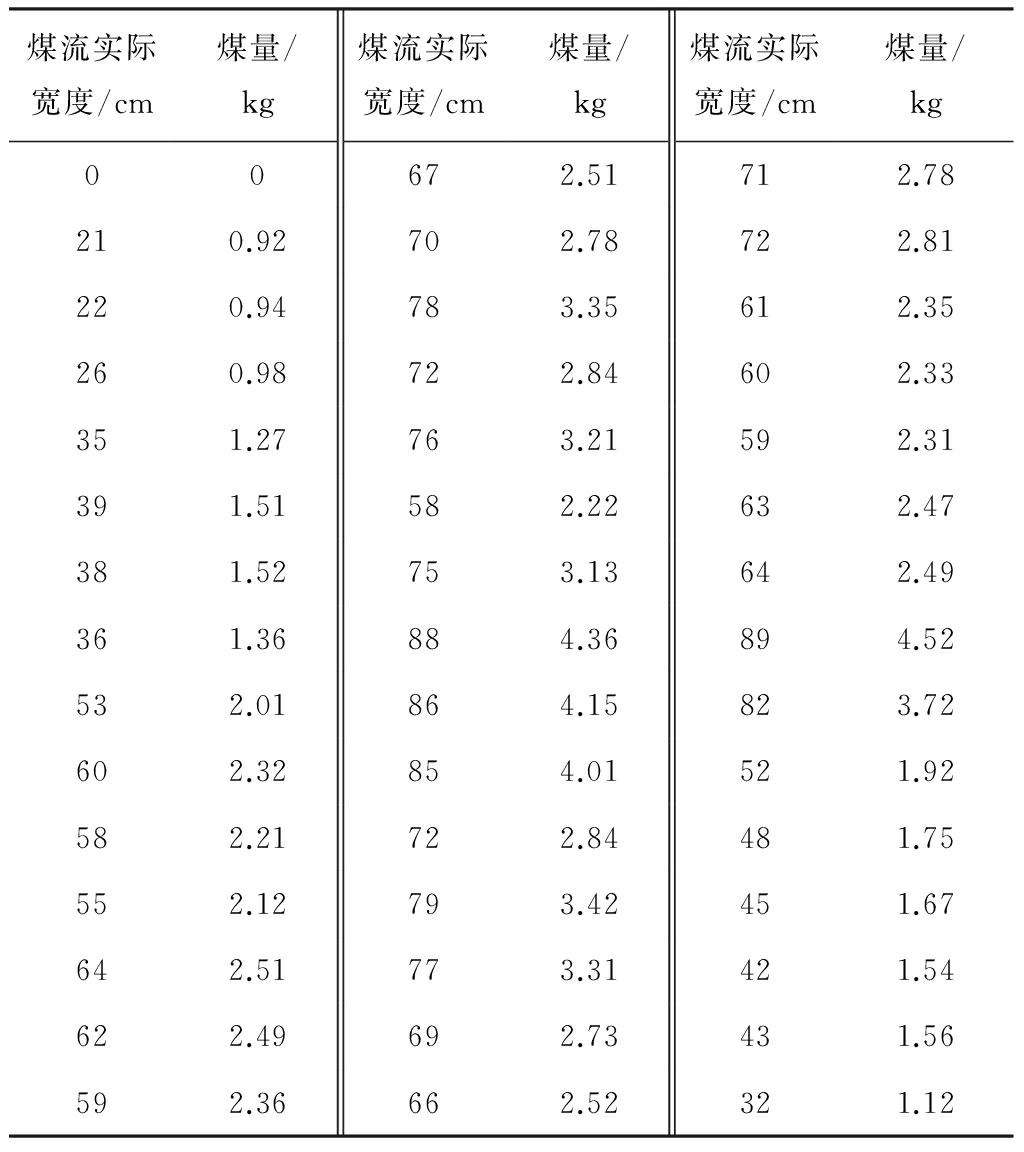

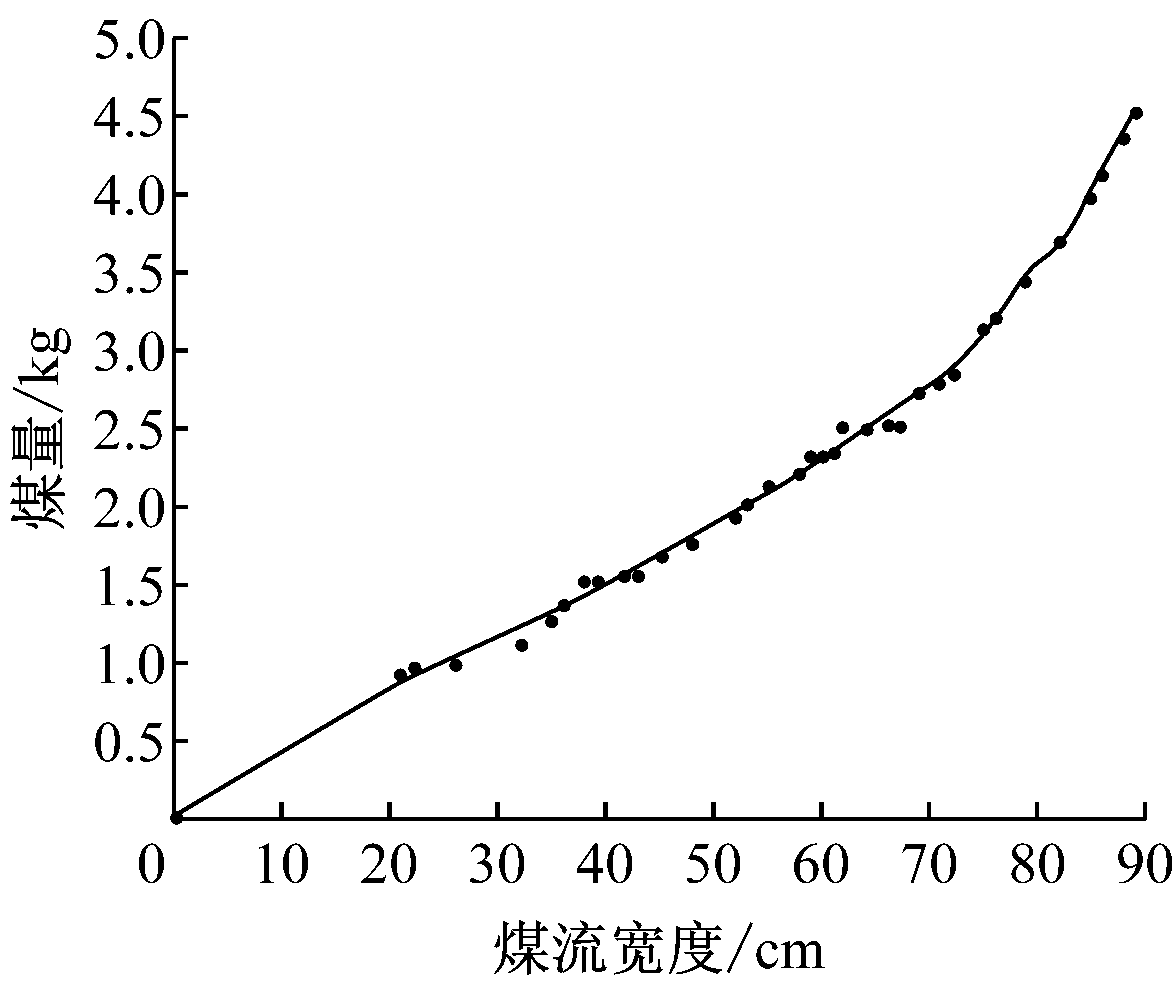

根据建立的小孔成像模型计算得出胶带上煤流的实际宽度,利用测出的宽度求出其对应的煤量。为了得到煤流宽度与煤量的对应函数关系,在某电厂带式输送机系统现场环境下,通过实验记录煤流实际宽度与对应煤量值数据,统计煤流长度为10 cm,统计数据见表1。

表1 煤流实际宽度与煤量值统计数据

通过Maltab软件对表1中数据进行处理与分析,得出实验数据的相关性曲线,如图5所示。

图5 煤流宽度与煤量相关曲线

由图5可以看出,胶带煤流实际宽度与对应煤量呈正比关系,随着煤流宽度的增加,对应的煤量增加越来越大。根据某电厂输煤现场带式输送机实际使用情况,当输送机上煤量大于设定阈值时,则判定为胶带过载,即将发生堆煤,系统发生堆煤异常报警,提醒操作人员进行处理。

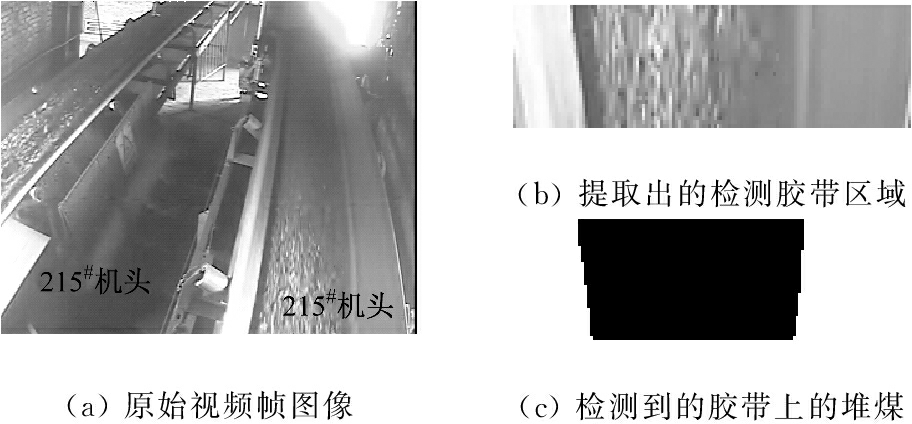

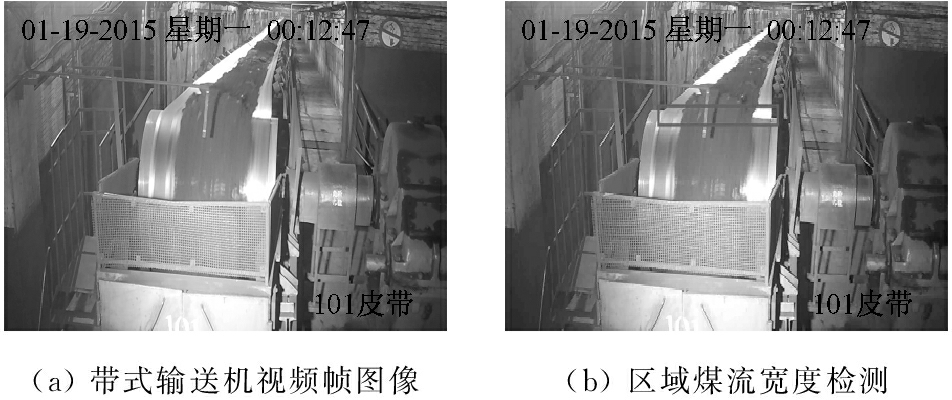

通过实验验证该方法检测的准确性。实验是在PC机上使用Matlab 2010a进行编程实现。基于单目视觉小孔成像测距模型,利用胶带在摄像机像平面位置固定不变的特点,选择170×50像素值大小作为检测区域,通过检测该区域内胶带宽度的像素均值和煤流宽度的像素均值,利用建立的小孔成像模型计算出煤流的实际宽度,利用发生堆煤的最小煤量值对应的临界煤流宽度判断出胶带是否发生堆煤。检测效果如图6所示。

图6 有煤时的煤流检测效果

根据文中设定的堆煤煤流宽度的最小值设定临界堆煤宽度,图6检测的煤流宽度为61 cm,小于临界堆煤宽度85 cm,故没有发生堆煤,胶带正常。

煤流宽度检测结果如图7所示。图7(a)经过处理后,选择图7(b)中区域进行煤流宽度的检测,通过实验,得到煤流宽度为68 cm,小于临界堆煤宽度85 cm,故输送机处于正常输煤状态。

通过大量的实验结果分析可知,利用单目视觉技术检测胶带堆煤的准确性在95%左右,基本符合设计的要求。

图7 煤流宽度检测结果

基于视觉测量的电厂输煤胶带堆煤检测方法利用单目视觉测量技术实现对带式输送机煤流宽度的测量,进而实现对胶带堆煤状态的检测。实验结果表明,该方法能够满足电厂输煤系统现场安全的实时性要求,对胶带堆煤的识别具有较好的检测效果,准确性在95%左右。该方法具有实时性高、检测效果好、实用性较强等特点。

参考文献:

[1] 张学武,范新南.视觉检测技术及智能计算[M].北京:电子工业出版社,2007:1-13.

[2] 迟健男.视觉测量技术[M].北京:电子工业出版社,2007:16-27.

[3] ZHANG Zhengyou.A flexible new technique for camera calibration[J]. IEEE Transactions on Pattern Analysis and Machine Intelligence,2000,22(11):1330-1334.

[4] HARRIS C G, STEPHENS M J. A combined corner and edge detector[C]//Proceedings Fourth Alvey Vision Conference, Manchester, 1988:147-151.

[5] HA J E. Automatic detection of chessboard and its applications[J]. Optical Engineering, 2009,48(6):067205.

[6] 孙铀.基于单目视觉测距的车辆自动刹车辅助系统设计[J].计算机测量与控制,2014,22(7): 2256-2258.

[7] 杨鑫,马斌,王健生,等.基于单目视觉的矿井机车障碍物检测和测距方法[J].工矿自动化,2014,40(11):96-99.

[8] 陈勇,陈瑶.基于单目视觉的前方车辆距离计算方法研究[J].机电工程,2014,31(11):1499-1504.

文章编号:1671-251X(2016)08-0043-05

DOI:10.13272/j.issn.1671-251x.2016.08.011

收稿日期:2015-12-20;修回日期:2016-06-08;责任编辑:张强。

作者简介:王健生(1988-),男,江苏泰州人,助理工程师,硕士,现主要从事电气自动控制方面的工作,E-mail:wangjiansheng1006@163.com。

中图分类号:TD528

文献标志码:A 网络出版时间:2016-08-03 10:04

WANG Jiansheng1, GUO Peng2, HAO Zhen3, GUO Lu 4

(1.Anhui Huadian Suzhou Power Generation Co., Ltd., Suzhou 234000,China;2.Rudong Country Electric Power Supply Company, State Grid Jiangsu Electric Power Supply Company,Rudong 226400, China; 3.Xuzhou Branch, China Mobile Communications Group Jiangsu Co., Ltd., Xuzhou 221008, China; 4.School of Computer Science and Engineering,University of Electronic Science and Technology of China, Chengdu 610000, China)

Abstract:In view of problems of false alarming and triboelectrification existed in existing coal conveying belt system with coal piling sensor to detect state of coal piling of belt, a non-contact detection method of coal piling of belt based on vision measurement was proposed. The method uses monocular vision technology in visual inspection to construct small hole imaging model, and can measure coal piling of belt. The experimental results show that the method has advantages of high real-time property and good detection effect with detection accuracy of about 95%, which complies with design requirements.

Key words:power plant; coal transport belt; coal piling detection; vision measurement; monocular vision

王健生,郭鹏,郝震,等.基于视觉测量的电厂输煤胶带堆煤检测[J].工矿自动化,2016,42(8):43-47.