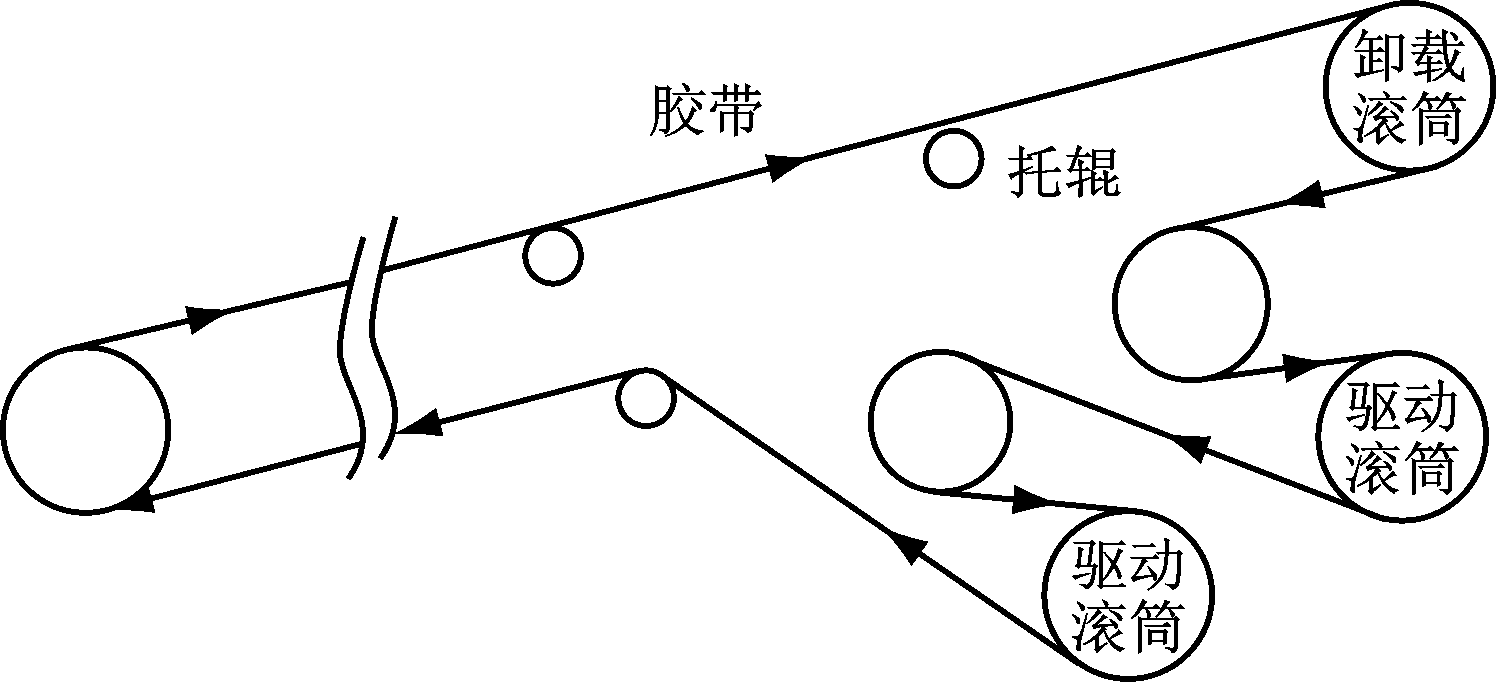

图1 双滚筒四驱动带式输送机结构

王巧莲1, 高彩霞2, 王福忠2

(1.广州铁路职业技术学院 信息工程系, 广东 广州 510430;2.河南理工大学 电气工程与自动化学院, 河南 焦作 454000)

摘要:针对多电动机驱动的大倾角带式输送机重载启动与停止时物料下滑或滚动等问题,建立了多机驱动大倾角带式输送机模糊控制算法,介绍了大倾角带式输送机总体控制模型、带式输送机的速度设定算法和功率平衡模糊PID参数自整定算法。应用结果表明,该模糊控制算法能够根据煤流量的实时变化自动调节带式输送机的运行速度,速度控制误差小于2%,功率控制误差小于2.5%,能使4台驱动电动机功率趋于一致,实现了四机驱动带式输送机可靠、安全、节能运行。

关键词:大倾角带式输送机; 多机驱动; 功率平衡; PID控制

网络出版地址:http://www.cnki.net/kcms/detail/32.1627.TP.20160429.1126.011.html

随着现代化矿井的建设,煤炭产量不断提高,矿井采掘深度不断增加,煤矿广泛使用的带式输送机的运输距离越来越长,输送量越来越大,运输胶带的倾角也越来越大,有的带式输送机的运行倾角局部已达到38°以上[1]。为了保证带式输送机的安全、稳定运行,需要解决以下问题:① 带式输送机在重载启动和停车过程产生的动态张力对设备的机械损伤问题;② 电动机在轻载或无负载高速运行状态时的电能消耗问题;③ 多电动机的功率平衡问题。针对以上问题,国内外学者也开展了研究,但大多数是针对倾角较小(35°及以下)的情况。参考文献[2]采用直接转矩控制策略实现电动机功率平衡控制,虽然具有响应速度快、稳定性好等优点,但是对电动机参数的依赖性强,电动机参数估测是否准确将直接影响到带式输送机控制系统的性能和稳定性。参考文献[3]提出了一种基于转矩补偿的矿井带式输送机电动机运行功率平衡控制策略,其矢量双闭环控制器采用的是常规PI控制器,适应能力不强。参考文献[4]采用电流控制法对带式输送机进行功率平衡调节,当每台电动机电流超过或低于平均电流的5%时,调节液体黏性装置的油压,但并未设计控制算法。参考文献[5]采用模糊神经PID算法对带式输送机进行控制,并应用遗传算法对模糊神经PID控制器进行性能优化,虽然能获得较高的控制精度,但是算法复杂、计算工作量大,响应时间长。参考文献[6]采用自适应模糊PID算法计算出转矩进而控制电动机功率平衡,仿真结果表明,从电动机的转矩能很好地跟随主电动机,响应时间短,超调量小,但其速度闭环采用常规PID控制器。参考文献[7]利用神经网络和遗传算法得到了煤流量与胶带运行速度的最佳匹配关系,并利用模糊控制方法直接控制变频器的输出电压进而控制胶带速度,虽然响应速度快但稳态精度不高。参考文献[8]采用自适应控制,根据负荷大小调节变频器的频率,实现了带式输送机的节能运行。由于大倾角带式输送机具有惯性大、滞后特性严重等特点,且受煤流量变化的影响较大,而多电动机驱动的带式输送机是一个时变、非线性的控制对象,采用常规的固定参数PID控制器难以实现良好控制效果,采用单一模糊控制器虽响应速度快,但控制精度很难达到要求。为此,本文提出了基于模糊自整定PID控制算法的多机驱动大倾角带式输送机模糊控制算法,实现了带式输送机的柔性启动与停车及多电动机之间的功率平衡,可根据负载大小自动调整速度。

大倾角带式输送机的基本结构如图1所示,其采用双滚筒4台三相异步电动机驱动,各台电动机通过可控调速装置CST驱动胶带运行。CST调速原理:驱动电动机始终处于满速运行状态,通过调整CST伺服比例阀的开度,改变CST离合器上的液压压力来实现带式输送机的速度调整。

图1 双滚筒四驱动带式输送机结构

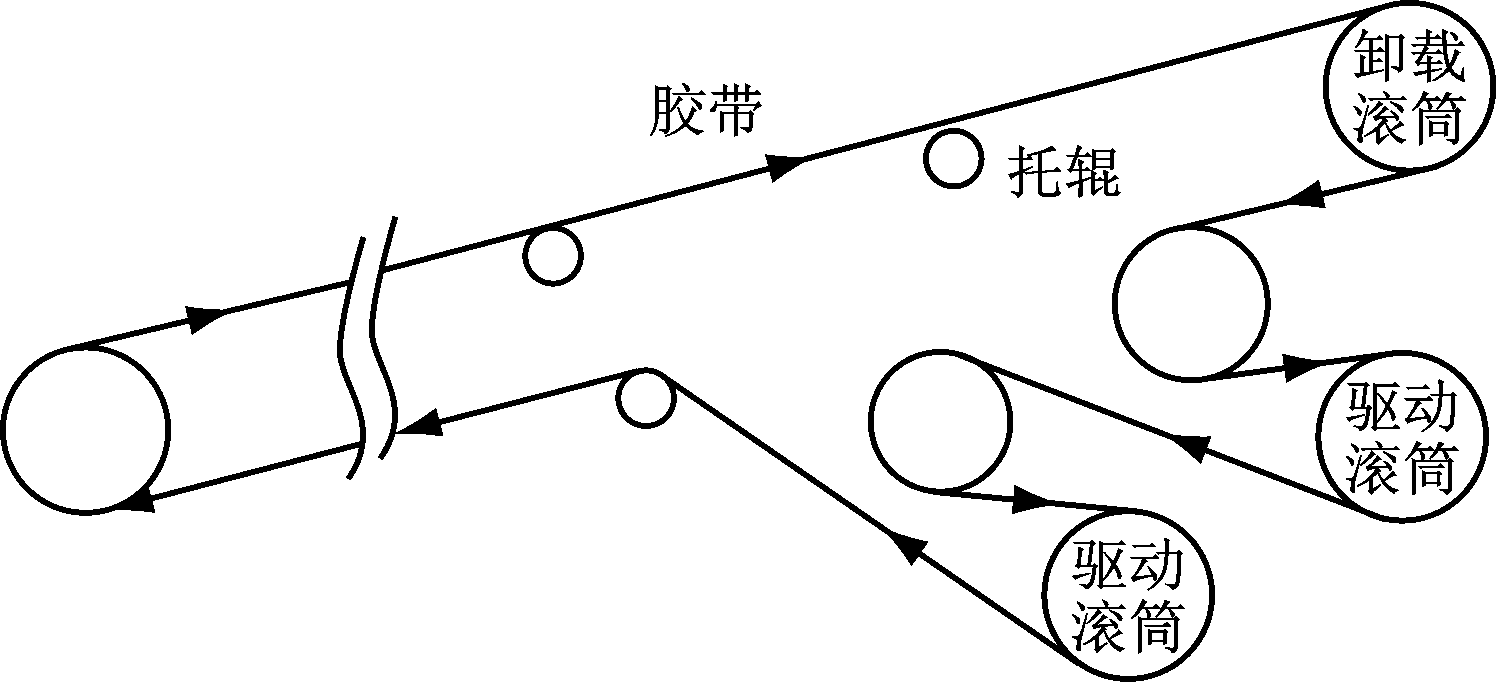

针对带式输送机重载启动与停止过程中物料(煤块)下滑或滚动以及动态张力对设备的机械损伤问题、轻载或无负载高速运行状态下机械传动机构的过度磨损和电能浪费问题、多电动机间的功率平衡问题,提出了如图2所示的带式输送机总体控制模型。该控制模型主要由速度设定模块、速度模糊控制模块、功率平衡模糊控制模块等组成,采用双闭环结构。内环由功率平衡模糊控制器组成,其策略如下:采用主从控制模式,即将 1号电动机的电流作为2号—4号电动机电流的给定值,当2号—4号电动机电流与1号电动机电流不一致时,功率平衡模糊控制器通过自动调节2号—4号CST的伺服比例阀的开度去改变电动机的出力,从而实现4台电动机功率平衡控制。外环由速度模糊控制模块组成,其基本原理如下:将胶带运行速度与给定速度相比较,当胶带运行速度与给定速度不一致时,控制器首先逐步调节1号CST伺服比例阀的开度,从而改变1号电动机的出力,其他3台电动机自动跟踪1号电动机的输出功率,4台CST共同作用实现胶带的速度调整。速度设定模块根据胶带中的煤流量大小确定启动、停止以及正常运行时胶带的给定速度。

图2 双滚筒四驱动带式输送机总体控制模型

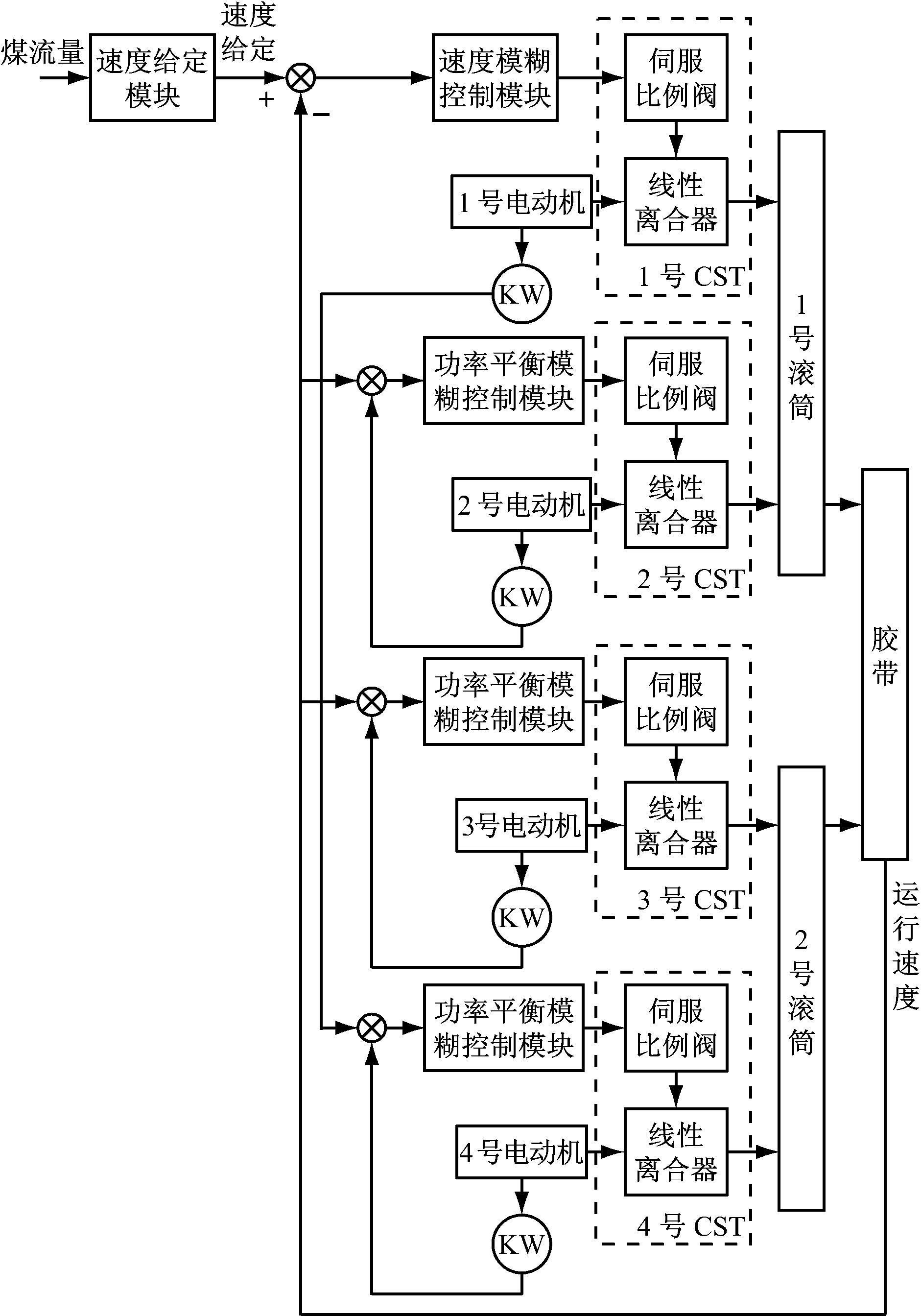

速度模糊控制模块和功率平衡模糊控制模块均采用模糊自整定PID控制算法,其原理如图3所示。PID控制器主要实现对双滚筒四驱动带式输送机的速度和功率平衡控制。模糊控制器主要用于监督PID控制器的控制效果与调整参数,它通过不断在线监测带式输送机速度和电动机功率(电流)的偏差e和偏差变化率ec,分析其控制效果,通过模糊推理对PID控制器的比例系数KP、积分系数KI和微分系数KD进行在线调整,提高双滚筒四驱动带式输送机控制系统的控制效果。速度控制模糊自整定PID的输入为速度偏差e和速度偏差变化率ec;3个功率平衡控制模糊自整定PID的输入量分别为2号—4号电动机与1号电动机的电流偏差e及电流偏差变化率ec。模糊自整定PID的输出均为各自CST伺服比例阀的开度。

图3 模糊自整定PID原理

PID控制器采用增量式运算、位置式输出,其公式见式(1)、式(2)、式(3)。

Δu(k)=u(k)-u(k-1)=KPec(k)+KIe(k)+KD[ec(k)-ec(k-1)]

(1)

u(k)=u(k-1)+Δu(k)

(2)

ec(k)=e(k)-e(k-1)

(3)

式中u(k)为控制器(也称调节器)的输出。

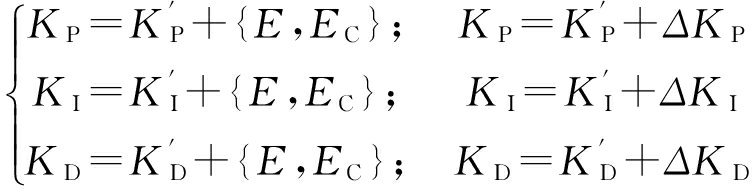

模糊控制器的实现:首先,离线应用仿真工具和实验手段,根据模糊控制原理,建立PID控制器的比例系数KP、积分系数KI与微分系数KD的增量ΔKP,ΔKI与ΔKD的在线调整表(模糊决策表),并将其存入PLC控制器的存储器中,供模糊控制器在线推理查询用;控制过程中,模糊控制器应用模糊推理,根据偏差e和偏差变化率ec(de/dt)的大小,从ΔKP、ΔKI与ΔKD在线调整表(模糊决策表)中查找相应的值并代入式(4),得到PID的3个参数KP,KI和KD整定值;最后将调整后的KP,KI和KD送入PID控制器。

(4)

式中![]() 和

和![]() 为采用传统PID参数整定方法得到的KP,KI以及KD的初始预整定值。

为采用传统PID参数整定方法得到的KP,KI以及KD的初始预整定值。

为了减小机械传动机构的损耗,提高电动机的运行效率,带式输送机应按照与其煤流量相匹配的速度运行,同时,为了防止胶带速度频繁变化所产生的冲击张力对胶带产生冲击损伤,设置了6种速度图:胶带检修时(空载),速度为0.25 m/s;煤流量小于等于120 t时,速度为0.65m/s;煤流量大于120 t且小于等于240 t时,速度为1.35 m/s;煤流量大于240 t且小于等于360 t时,速度为2.00 m/s;煤流量大于360 t且小于等于480 t时,速度为2.55 m/s,煤流量大于480 t且小于等于600 t时,速度为3.15 m/s。

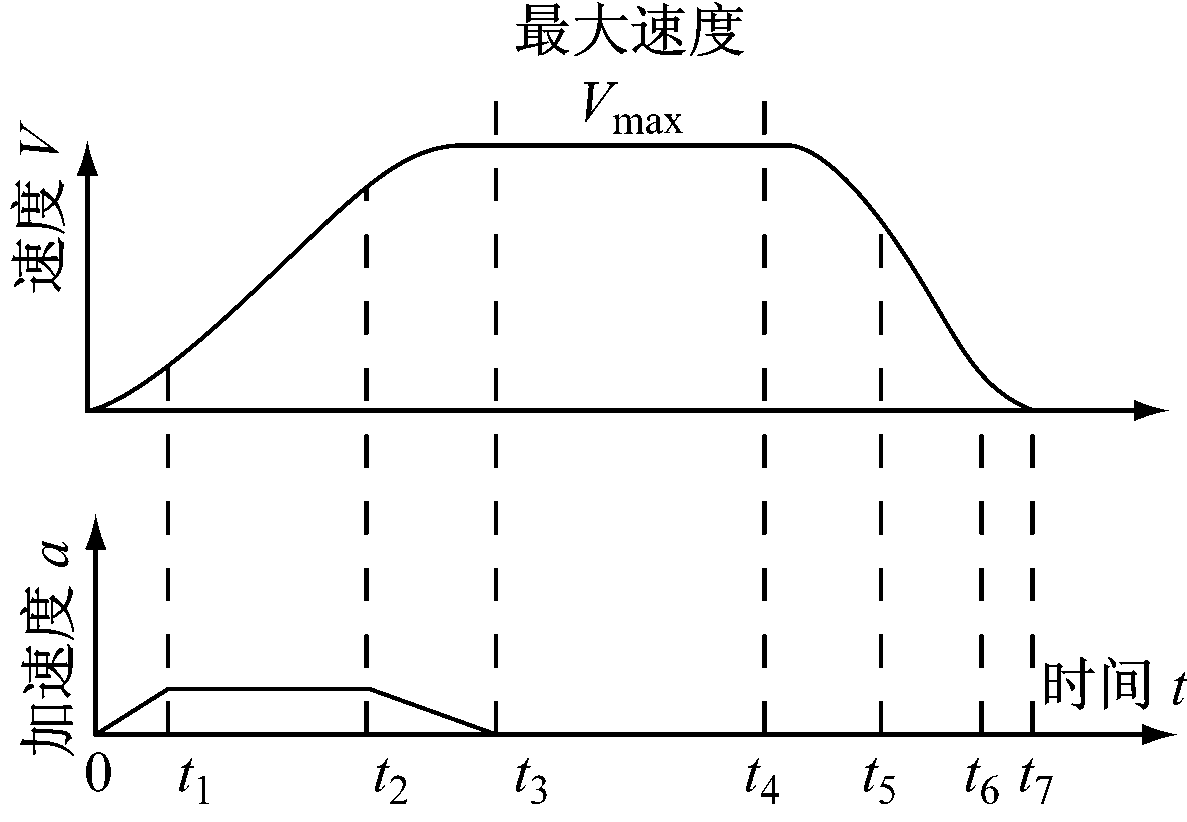

为了减小4台驱动电动机启动电流对电网的冲击,减小大倾角带式输送机启动和停车时动张力对设备的机械损伤,避免启动时物料下滑或滚动,胶带启动和停车的速度曲线应采用S型速度图[9],如图4所示。图4中0~t3为带式输送机的启动加速阶段,t3~t4为带式输送机的等速运行段,t4~t7为停车减速阶段,t4~t5为初减速度段,t5~t6为恒减速度段,t6~t7为终减速度段。带式输送机启动和停车时的加速度可设定为0.1~0.3 m/s2,启动时间控制为 60~200 s,两者都可根据现场具体要求设定。

图4 胶带启动和停车的速度曲线

启动段速度V1-V3为

(5)

(6)

(7)

式中:V1为0~t1段速度,m/s;k1为0~t1段加速度的变化率,m/s3;V2为t1~t2段速度,m/s;amq为启动加速段最大加速度,m/s2;V3为t2~t3段速度,m/s;k2为t2~t3段加速度的变化率,m/s3。

匀速段速度V4为

(8)

式中Vm为最大速度,m/s。

停车段速度V5-V7及行程S(t)为

(9)

(10)

(11)

(12)

式中:V5为t4~t5段速度,m/s;k3为t4~t5段加速度的变化率,m/s3;S(t)为恒减速阶段的行程值,m;V6为t5~t6段速度,m/s;amz为停车制动段最大加速度,m/s2;Vt5为t5点的速度,m/s;V7为t6~t7段速度,m/s;Vt6为t6点的速度,m/s;kz4为t6~t7段加速度的变化率,m/s3。

功率平衡模糊控制器以2号—4号电动机与1号电动机的电流偏差e及电流偏差变化率ec为输入变量,输出变量为PID控制参数的变化量ΔKP,ΔKI。

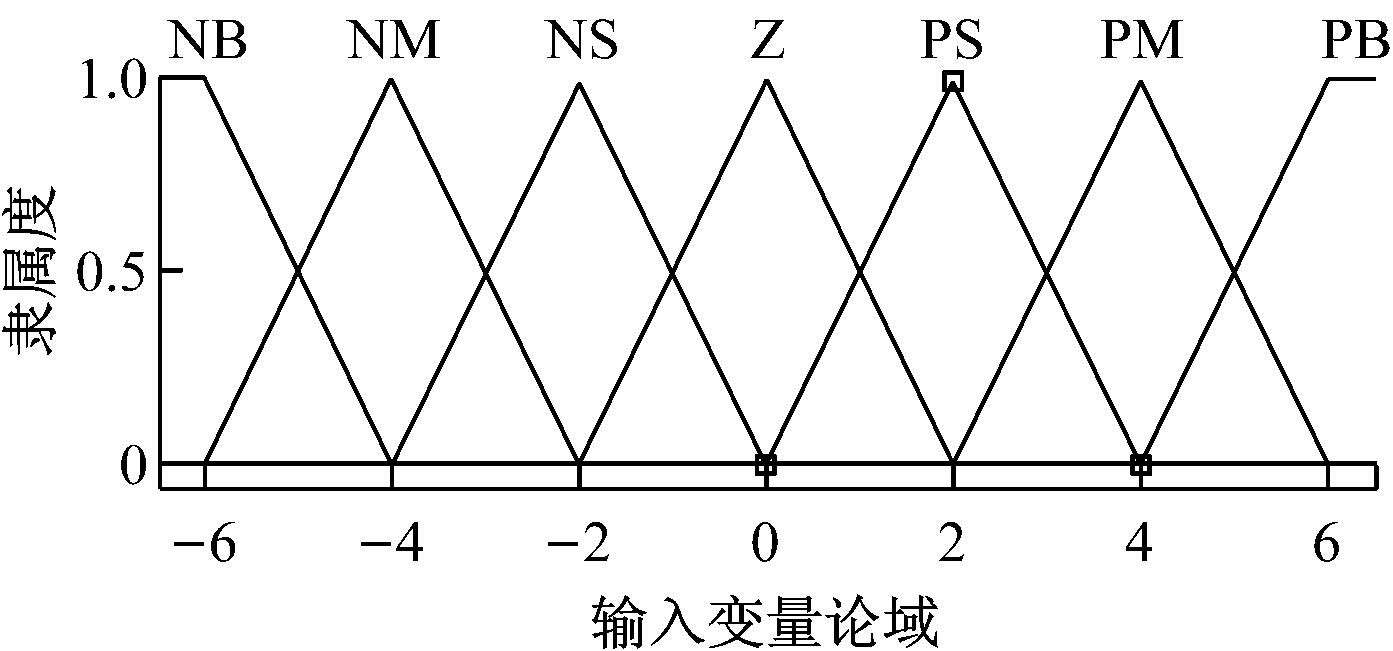

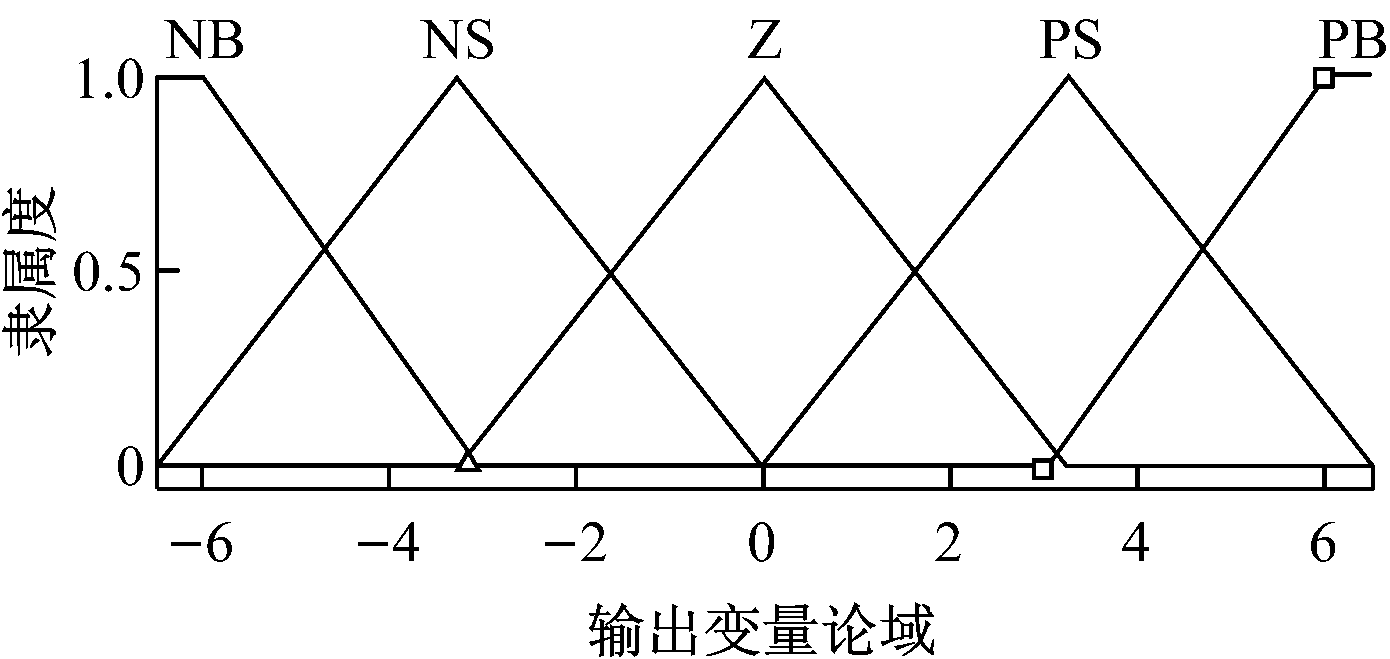

3.1 模糊语言变量

为了保证控制规则的灵活性与细致性,又兼顾其简单与易行的要求,根据实验分析,设置模糊控制的语言变量取值与模糊论域:电流偏差e和偏差变化率ec的模糊集合均取7个语言值,分别为{负大(NB),负中(NM),负小(NS),近似零(Z),正小(PS),正中(PM),正大(PB)};输出变量(比例系数增量ΔKP和积分系数增量ΔKI)的模糊集均取5个语言值,分别为{负大(NB),负小(NS),近似零(Z),正小(PS),正大(PB)}。输入、输出变量的基本论域都选为{-6,-5,-4,-3,-2,-1,0,1,2,3,4,5,6},共13个等级。

3.2 模糊变量隶属函数

由于三角形隶属函数具有较高的灵敏度,所以输入、输出变量都采用三角形隶属函数,其相应的隶属度函数曲线如图5和图6所示。

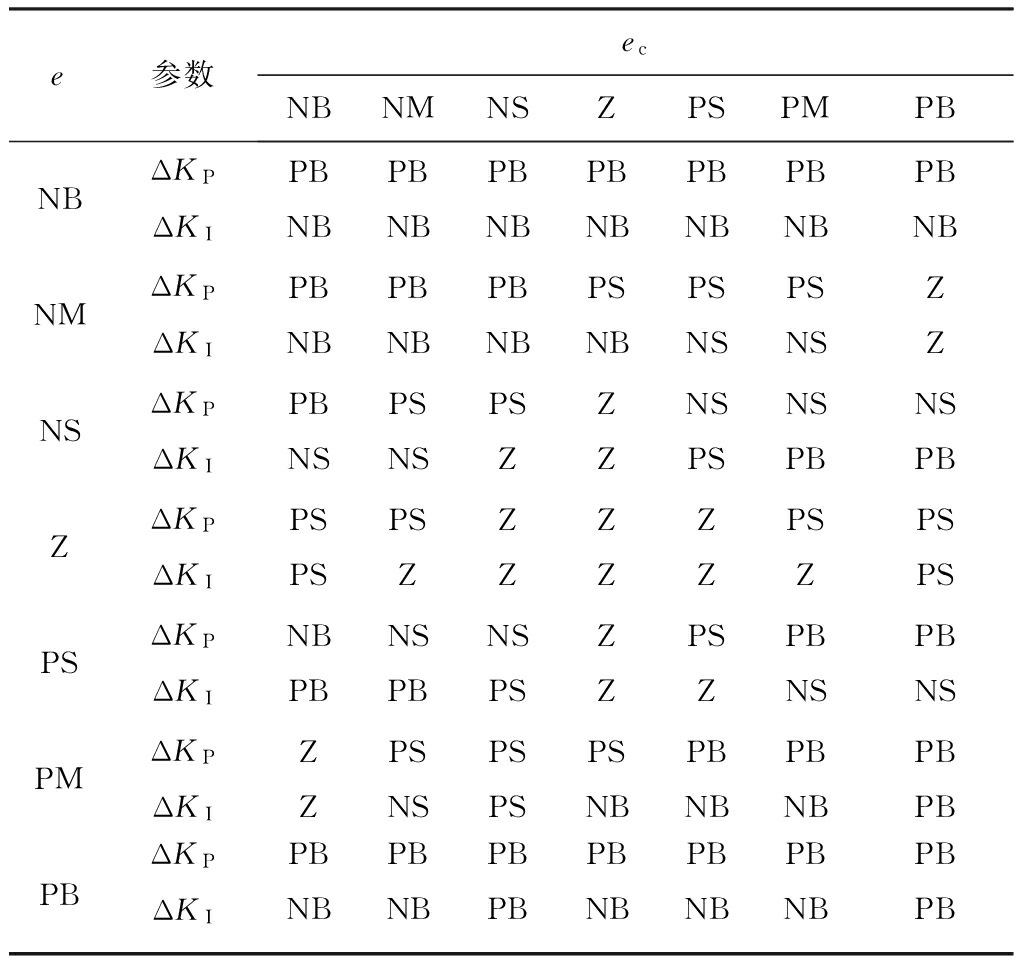

3.3 模糊控制规则

为了在系统受到扰动初期尽快消除4台驱动电动机的运行电流偏差,当电动机之间的电流趋于相同时,要尽量避免电流发生超调的现象。因此,在不同的e和ec时,对PID的3个参数的整定要求如下:

图5 输入变量隶属函数曲线

图6 输出变量隶属函数曲线

(1) 微分环节主要控制4台电动机的电流偏差变化,其主要任务是在控制过程中抑制电动机电流偏差向任何方向的变化,对电动机电流偏差变化进行提前抑制,降低超调量,提高系统稳定性,但缺点是调节时间将延长,系统的抗干扰性能将降低,为此,功率平衡模糊PID控制器取消了微分环节。

(2) 当驱动电动机的电流偏差较大时,无论电流偏差率如何,都应该尽快消除电动机的电流偏差,提高系统响应速度,为此取较大的KP值,同时为了避免电动机电流偏差较大时,系统出现较大的超调,应对PID控制器的积分作用加以限制,所以KI值取零。当驱动电动机的电流偏差较小时,为了继续减小电动机的电流偏差,防止出现过大的超调,造成系统振荡和稳定性变坏,取中等的KP值,且适当加大KI值。当电动机电流偏差很小时,为了尽快消除静差,避免超调,使控制系统尽快稳定,应继续减小比例系数KP值,适当增大KI值。

(3) 当驱动电动机的电流偏差与偏差变化率同号时,说明2号—4号电动机的电流向偏离1号电动机的电流方向变化。若该电流偏差较大,则选取较大的KP值和较小的KI值,迅速减小电流偏差,同时改变电动机电流偏差的变化趋势,提高控制系统的动稳态性能;若电动机电流偏差较小,则选取中等的KI值和KP值,以提高控制系统的稳态性能,避免系统产生振荡。

(4) 当2号—4号电动机与1号电动机的电流偏差与偏差变化率异号时,说明2号—4号电动机的运行电流向趋近1号电动机的运行电流方向变化。若该电流偏差较大,则取中等的KP值和较小的KI值,以迅速降低电动机电流的偏差,提高系统的动稳态性能;若2号—4号电动机与1号电动机的电流偏差较小,则取较小的KI值和KP值,以提高系统的稳态性能,避免系统产生振荡。

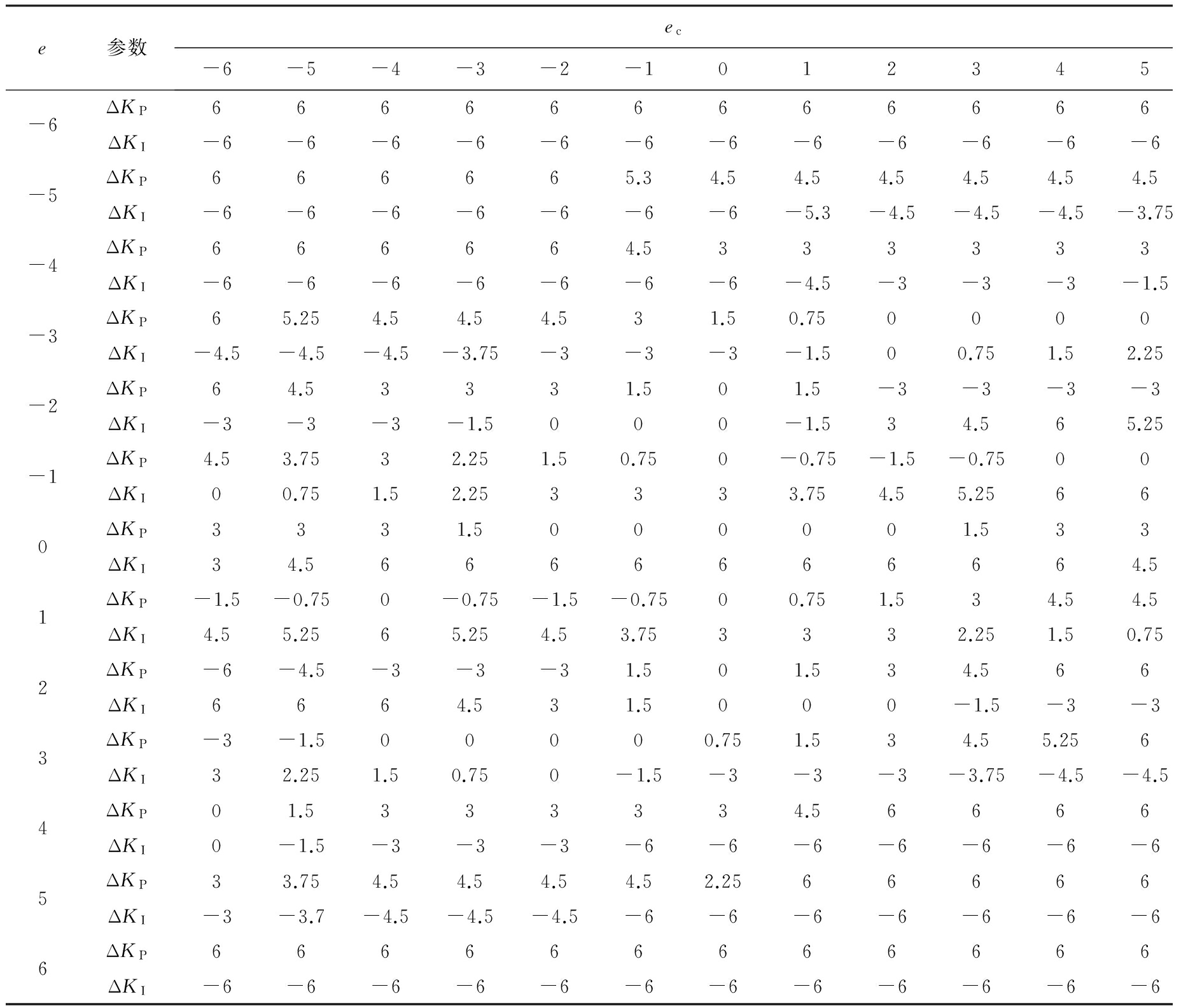

根据对PID参数的整定要求,采用“If E is A and EC is B then ΔKP,I is C”的控制规则语句,得到ΔKP和ΔKI的模糊控制规则,见表1。

3.4 模糊推理与决策

由于模糊在线推理计算量大,实时性相对较差,难以满足系统对快速响应的要求,所以,本文采用查表法进行模糊推理运算。模糊控制器采用Mamdani推理法进行推理,采用中心平均法去模糊化,得到ΔKP,ΔKI最终控制决策表(表2)。

带式输送机的运行速度模糊控制器的输入变量为胶带速度偏差e、偏差变化率ec,输出变量为PID控制器控制参数的调整值ΔKP,ΔKI,ΔKD。

表1 ΔKP和ΔKI的模糊控制规则

表2 ΔKP和ΔKI控制决策

4.1 模糊语言变量

胶带速度偏差e、偏差变化率ec以及输出变量ΔKP、ΔKI和ΔKD的语言值皆选取7个模糊量,即{负大(NB),负中(NM),负小(NS),近似零(Z),正小(PS),正中(PM),正大(PB)},其论域皆取值为{-6,-5,-4,-3,-2,-1,0,1,2,3,4,5,6},共13个等级。

4.2 模糊控制规则的确定

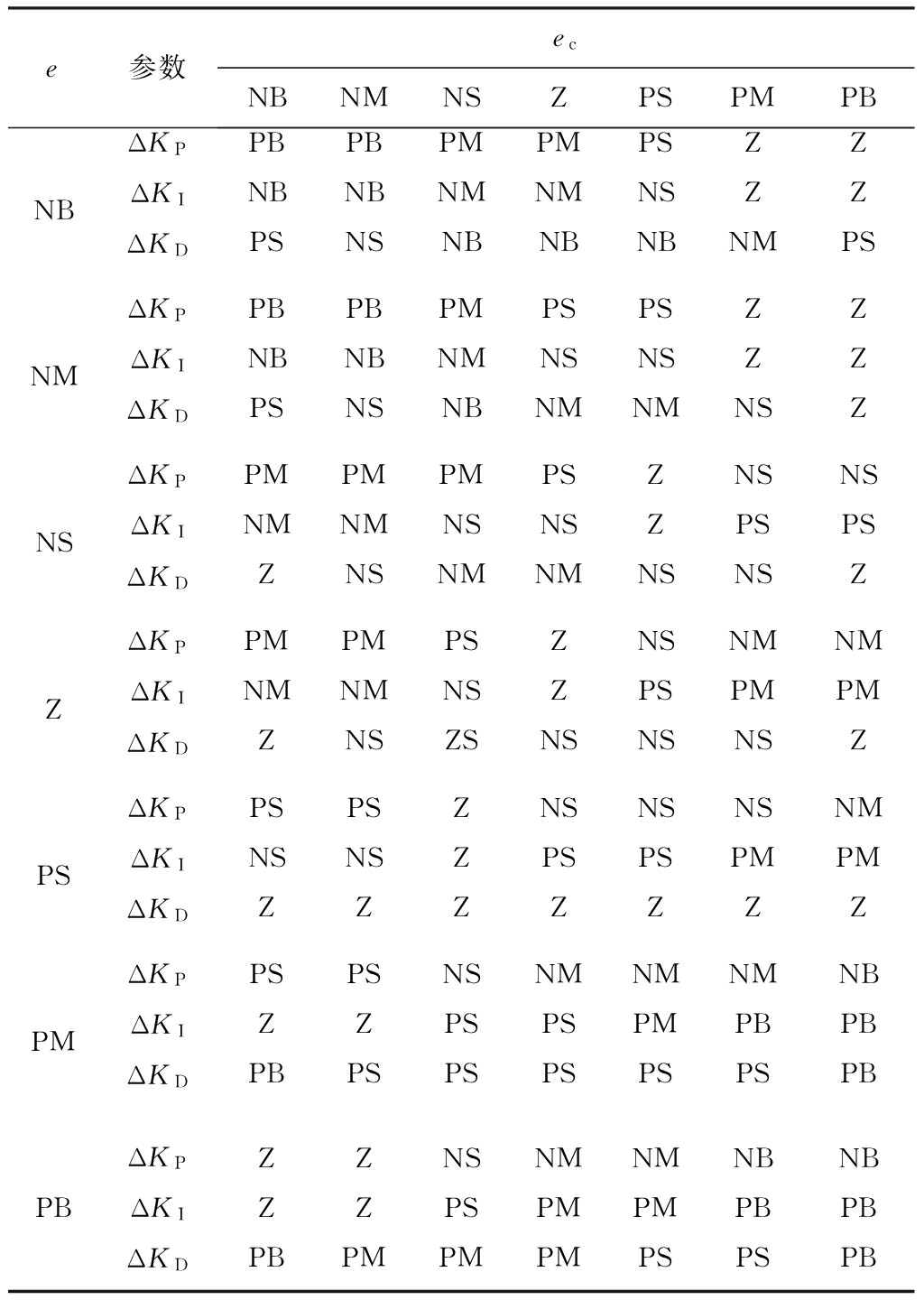

胶带运行速度PID控制器的3个参数整定思路与功率平衡PID控制器的3个参数整定思路相似。根据胶带系统的控制原理及现场实际操作经验,总结出输出变量ΔKP,ΔKI和ΔKD的控制规则,见表3。

表3 ΔKP,ΔKI和ΔKD控制规则

4.3 模糊推理及模糊决策

与功率平衡模糊控制器一样,胶带运行速度PID控制器采用Mamdani推理法进行推理,然后根据中心平均法去模糊化,计算出所有的控制量变化值ΔKP,ΔKI,ΔKD,得到最终控制表。在实际控制过程中每个控制周期内,分别实时计算速度偏差与偏差变化率,然后将它们模糊化得到e和ec,再查控制表得出ΔKP,ΔKI和ΔKD,代入式(4)得到PID的3个调整参数KP,KI和KD。

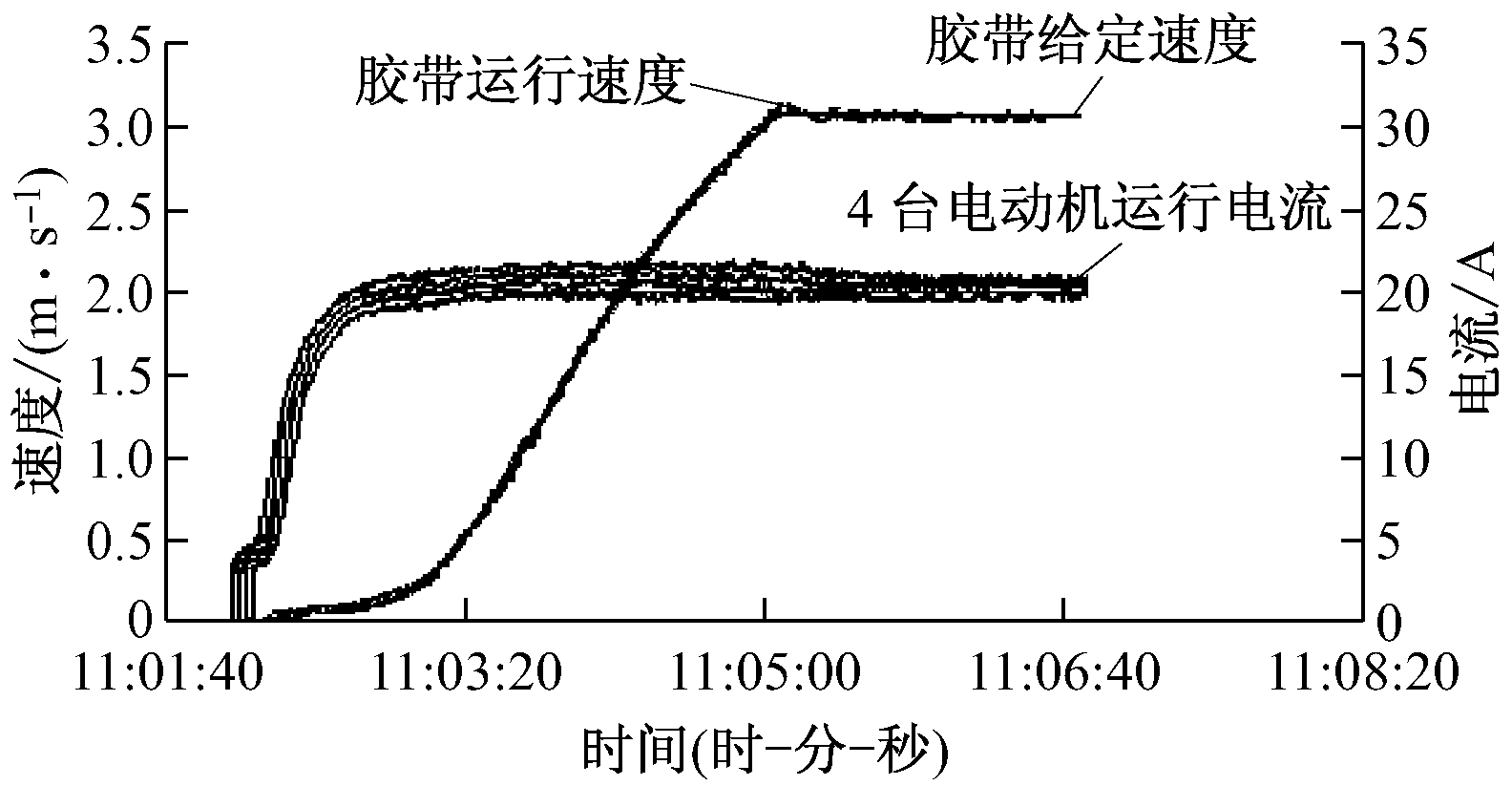

基于本文所设计的基于速度和功率平衡自适应模糊PID控制算法的带式输送机控制系统已投入实际运行,带式输送机的速度与电动机电流曲线如图7所示。图中,胶带启动时间为180 s,胶带稳定给定速度为3.15 m/s,胶带运行稳定后,运行速度范围为3.10~3.20 m/s,控制误差小于2%,每台电动机的运行电流范围为20.5~21.5 A,控制误差均小于2.5%,实现了主井胶带运输系统可靠、安全、节能运行。

图7 带式输送机速度与电动机电流曲线

(1) 带式输送机启动和停车的速度曲线采用S型速度图,有效防止了带式输送机在重载启动与停止过程中物料(煤块)下滑或滚动,解决了胶带在启动和停车过程产生的动态张力对设备的机械损伤问题,提高了设备与操作人员的安全性。

(2) 根据煤流量的大小把带式输送机的运行速度分为6档,采用模糊自整定PID算法进行速度控制,速度控制误差小于2%。

(3) 采用主从控制模式,把1号电动机的电流作为给定值,采用模糊自整定PID控制算法使2号—4号电动机电流跟随1号电动机的电流,控制误差小于2.5%,系统的控制精度高;使4台驱动电动机的运行功率基本平衡或差值控制在允许范围内,可有效防止电动机烧毁事故,提高系统运行的安全性和可靠性,延长带式输送机的使用寿命。

应用结果表明,多机驱动大倾角带式输送机模糊控制算法实现了带式输送机的柔性启动与停车及多电动机之间的功率平衡,可根据负载大小自动调整速度,提高了设备的可靠性、安全性以及系统运行的经济性。

参考文献:

[1] 张江波.国内首部38°大倾角高强皮带在平煤集团天力公司先锋矿实践与应用[J].魅力中国,2014(11):383-384.

[2] 李志勇. 硬轴联结多电机功率平衡控制方法[J].电机与控制学报, 2009,13(3):398-401.

[3] 王中华,陈勋,杨光辉. 煤矿井下输送机多电动机功率平衡研究[J]. 煤矿机械, 2013, 34(8):61-64.

[4] 徐鲁辉,李福东,张超,等. 多机驱动带式输送机功率平衡的研究与分析[J]. 工矿自动化, 2011,37(5): 63-66.

[5] 陈余.基于智能算法的模糊神经PID技术的煤矿井下带式输送机控制研究[J]. 煤矿机械,2014,35(4):39-41.

[6] 付周兴,赵峻岭,郝帅.多电机驱动带式输送机系统的功率平衡控制[J].西安科技大学学报,2009,29(4):478-481.

[7] 孙伟,王慧,杨海群.带式输送机变频调速节能控制系统研究[J].工矿自动化, 2013,39(4):98-101.

[8] 潘志勇. 王庄煤矿井下带式输送机自适应控制系统的设计[J]. 煤矿机械, 2011,32(8):154-156.

[9] 王福忠,王晓丹,王珊. 基于PLC的多机驱动带式输送机控制系统的硬件设计[J].工矿自动化,2007,33(1): 37-40.

[10] 于洋,刘平. S型速度曲线进给率控制研究[J].制造技术与机床,2012(9):151-154.

[11] 付峻青.大型胶带输送机多驱动控制策略的研究[J].工矿自动化, 2010,36(9):142-145.

WANG Qiaolian1, GAO Caixia2, WANG Fuzhong2

(1.Department of Information Engineering, Guangzhou Railway Polytechnic, Guangzhou 510430, China; 2.School of Electronic Engineering and Automation, Henan Polytechnic University, Jiaozuo 454000, China)

Abstract:In order to solve the problem of material′s falling or rolling which occurs in starting and braking of high-inclination belt conveyor driven by multi-motor, a fuzzy control algorithm for high-inclination belt conveyor driven by multi-motor was established, and overall control model of high-indiration belt conveyor, speed setting algorithm of belt conveyor, and a fuzzy PID parameters self-tuning algorithm for power balance were introduced. The application shows that the fuzzy control algorithm can automatically adjust speed of belt conveyor according to real-time changes of coal traffic, it makes speed control error lower than 2% and power control error lower than 2.5%, enables power of four drive motors tends to the same, and achieves reliable, safe and energy-saving operation of belt conveyor driven by four motors.

Key words:high-inclination belt conveyor; multi-motor drive; power balance; PID control

文章编号:1671-251X(2016)05-0045-07

DOI:10.13272/j.issn.1671-251x.2016.05.011

收稿日期:2015-11-30;

修回日期:2016-03-11;责任编辑:胡娴。

基金项目:国家自然科学基金项目(61104079);河南高校科技创新人才基金项目(13HASTIT044)。

作者简介:王巧莲(1969-),女,河南孟州人,副教授,硕士,主要从事计算机控制、网络技术等方面的研究工作,E-mail:254636920@qq.com。

中图分类号:TD634.1

文献标志码:A 网络出版时间:2016-04-29 11:26

王巧莲,高彩霞,王福忠.多机驱动大倾角带式输送机模糊控制算法[J].工矿自动化,2016,42(5):45-51.