图1 掘进机自动截割控制系统硬件组成及控制流程

王苏彧, 田劼, 吴淼

(中国矿业大学(北京) 机电与信息工程学院, 北京 100083)

摘要:为实现掘进装备的高精度自动截割、自主巡航,提出了一种纵轴式掘进机自动截割断面边界控制误差分析方法。明确了掘进机自动截割控制系统的误差来源,主要包括系统稳态误差、传感器精度、截割臂惯性、系统控制方法及其他非理论计算因素。对系统进行了仿真,结果表明负载干扰对系统的稳态特性影响较小,系统是稳定的。对各单项误差进行了计算,最终得到自动截割断面水平边界最大控制误差为71.30 mm、垂直边界最大控制误差为55.27 mm,达到《煤矿井巷工程质量检验评定标准》中规定的最高(优良)标准。进行了掘进机自动截割控制地面试验,实际测量得到系统断面水平边界最大控制误差为45 mm、垂直边界最大控制误差为12 mm。

关键词:纵轴式掘进机; 自动截割; 边界控制误差; 截割臂惯性误差

网络出版地址:http://www.cnki.net/kcms/detail/32.1627.TP.20160429.1116.004.html

煤矿井下掘进装备的机器人化是目前的研究热点,也是综掘工作面无人化面临的挑战。掘进装备长期服役于瓦斯、粉尘、强振、高湿环境中[1],掘进作业过程中的煤岩性状、装备姿态、作业工况难以获取,若要在不需要人工直接干预的情况下,实现对工况环境进行智能感知,并按照规定程序进行自动化作业,就要解决煤岩性状感知、精确的位姿测量、自动纠偏、自主巡航、截割轨迹自主规划、自动截割、自适应截割控制等关键问题。

掘进机自动截割控制技术是实现无人化掘进装备智能控制的基础[2-3],位姿测量和自动纠偏技术可实现掘进机定向掘进的同时,保证断面自动截割成形质量。本文在位姿无偏差的情况下,对纵轴式掘进机自动截割断面边界控制误差分析方法进行研究,对已搭建的掘进机自动截割控制系统进行理论误差分析,用地面试验数据进行验证,最终确定系统可达到的控制精度指标,为掘进装备的自主截割研究奠定一定基础。

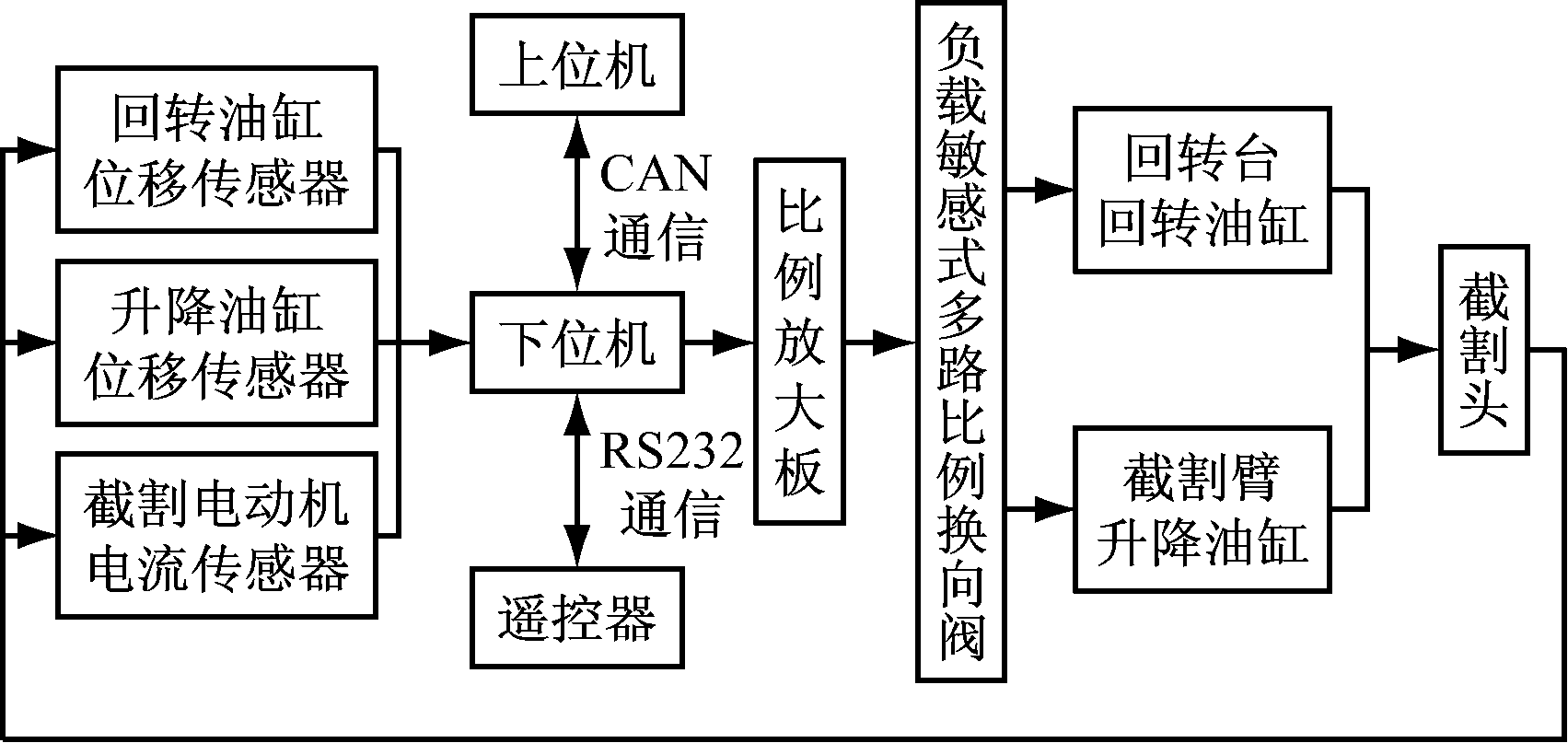

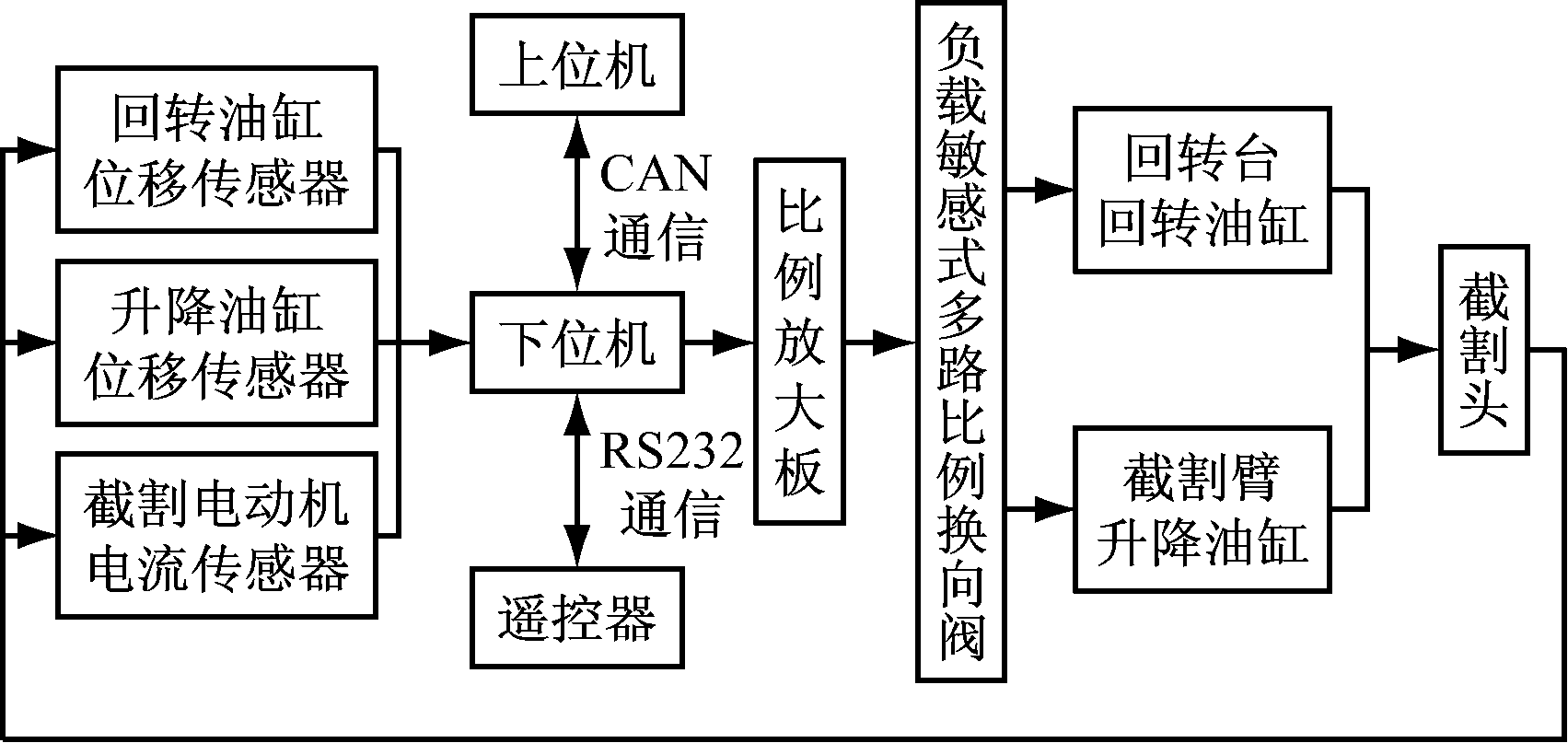

掘进机自动截割控制系统主要由计算机控制元件(包括上位机、下位机)、回转油缸位移传感器、升降油缸位移传感器、比例放大板、负载敏感式多路比例换向阀、油缸等组成,如图1所示。

图1 掘进机自动截割控制系统硬件组成及控制流程

系统设计目标是控制掘进机按所需断面形状自动截割出规整断面,因此衡量系统精度的指标是巷道断面边界控制误差。该系统属于电气-液压位置控制系统[4],通过油缸位移传感器将油缸伸缩量反馈到计算机控制元件,与控制信号进行比较,通过偏差来完成闭环控制,系统的稳态误差会对断面边界控制误差产生影响[5]。掘进机是大质量体,当自动截割到巷道边界停止时,由于惯性,截割臂会保持原来的运动状态,使得截割臂的实际停止位置与设定位置不一致。此外,传感器精度、系统控制方法及其他非理论计算因素等也会使巷道断面边界控制产生误差。上述因素对总误差产生的影响各不相同,且各因素的影响比重也不相同,实际比重很难确定。本文希望得知系统可能达到的最大误差,因此采用单向叠加方法计算总误差。

2.1 系统仿真

系统传递函数计算如下:

(1) 控制算法的传递函数:1。

(2) 比例放大板的传递函数

(1)

式中:I(s)为比例放大板输出电流,A;U(s)为比例放大板输入电压,V;Ka为比例放大系数。

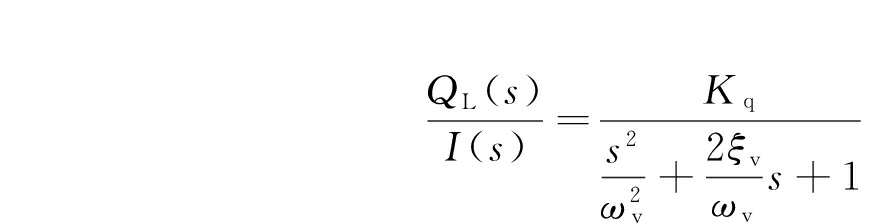

(3) 比例换向阀的传递函数。工程应用中一般将比例换向阀视为一个二阶环节,其传递函数为[6]

(2)

式中:QL(s)为多路比例换向阀单个阀口的流量,m3/s;Kq为比例换向阀的流量增益,m3/(s·A);ωv为比例换向阀的固有频率,rad/s;ξv为比例换向阀的阻尼比。

(4) 位移传感器的传递函数

(3)

式中:Y(s)为位移传感器的反馈电压,V;L(s)为油缸活塞杆位移,m;Kf为位移传感器的增益,V/m。

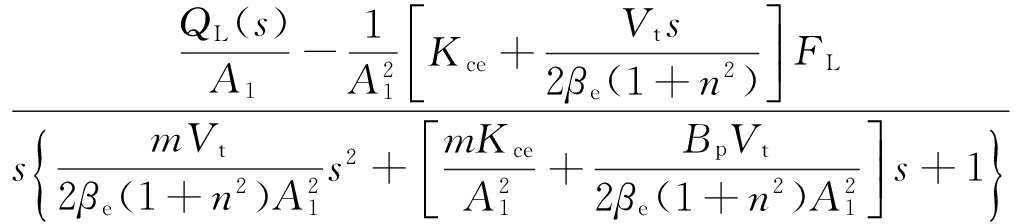

(5) 油缸的传递函数。系统采用多路比例换向阀控制非对称油缸。对多路比例换向阀的线性化流量方程、流量连续性方程以及油缸的输出力与负载力平衡方程进行拉氏变换[7],得油缸流量QL(s)和外负载力FL同时作用时,油缸活塞的总行程[8]:

L(s)=

(4)

式中:A1为油缸无杆腔的有效面积,m2;Kce为总流量压力系数;Vt为油缸两腔的总容积,m3;βe为油缸有效体积弹性模量,N/m2;n为油缸两腔有效面积之比,![]() ,A2为油缸有杆腔的有效面积,m2;m为包含负载和液压执行元件运动部分的总质量,kg;Bp为活塞及负载的黏性阻尼系数。

,A2为油缸有杆腔的有效面积,m2;m为包含负载和液压执行元件运动部分的总质量,kg;Bp为活塞及负载的黏性阻尼系数。

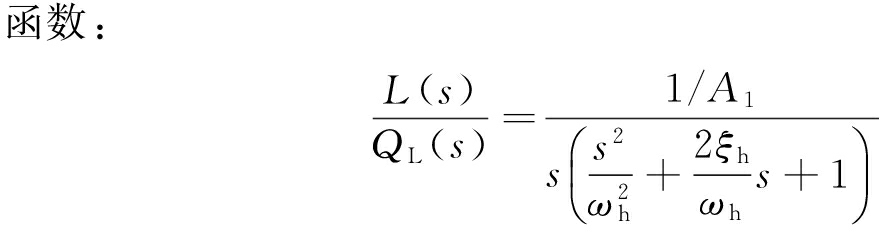

由此得油缸活塞总行程与流量之间的传递

(5)

式中:ωh为液压固有频率,![]() ;ξh为液压阻尼比,

;ξh为液压阻尼比,![]()

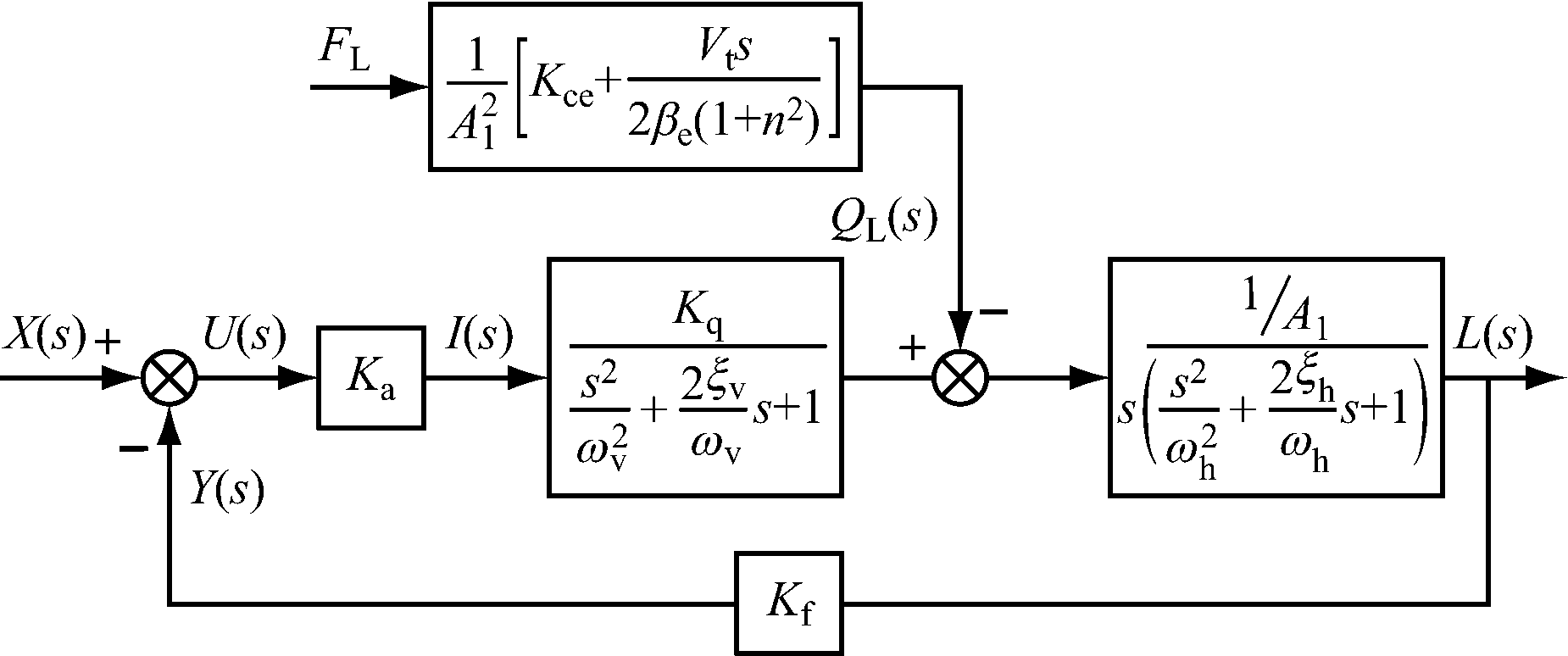

系统传递函数如图2所示。

图2 掘进机自动截割控制系统传递函数

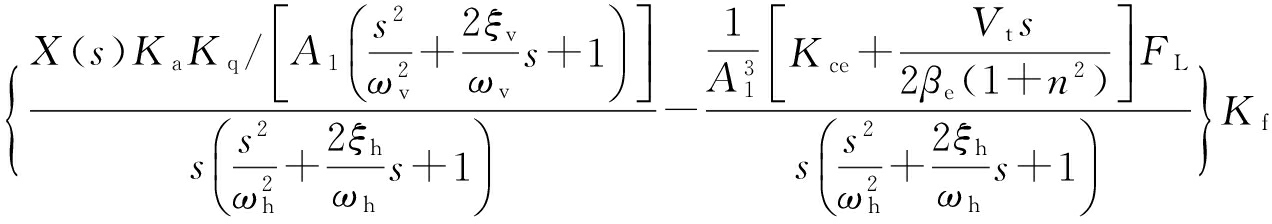

系统开环传递函数为

L(s)=

(6)

式中X(s)为计算机控制元件输入信号。

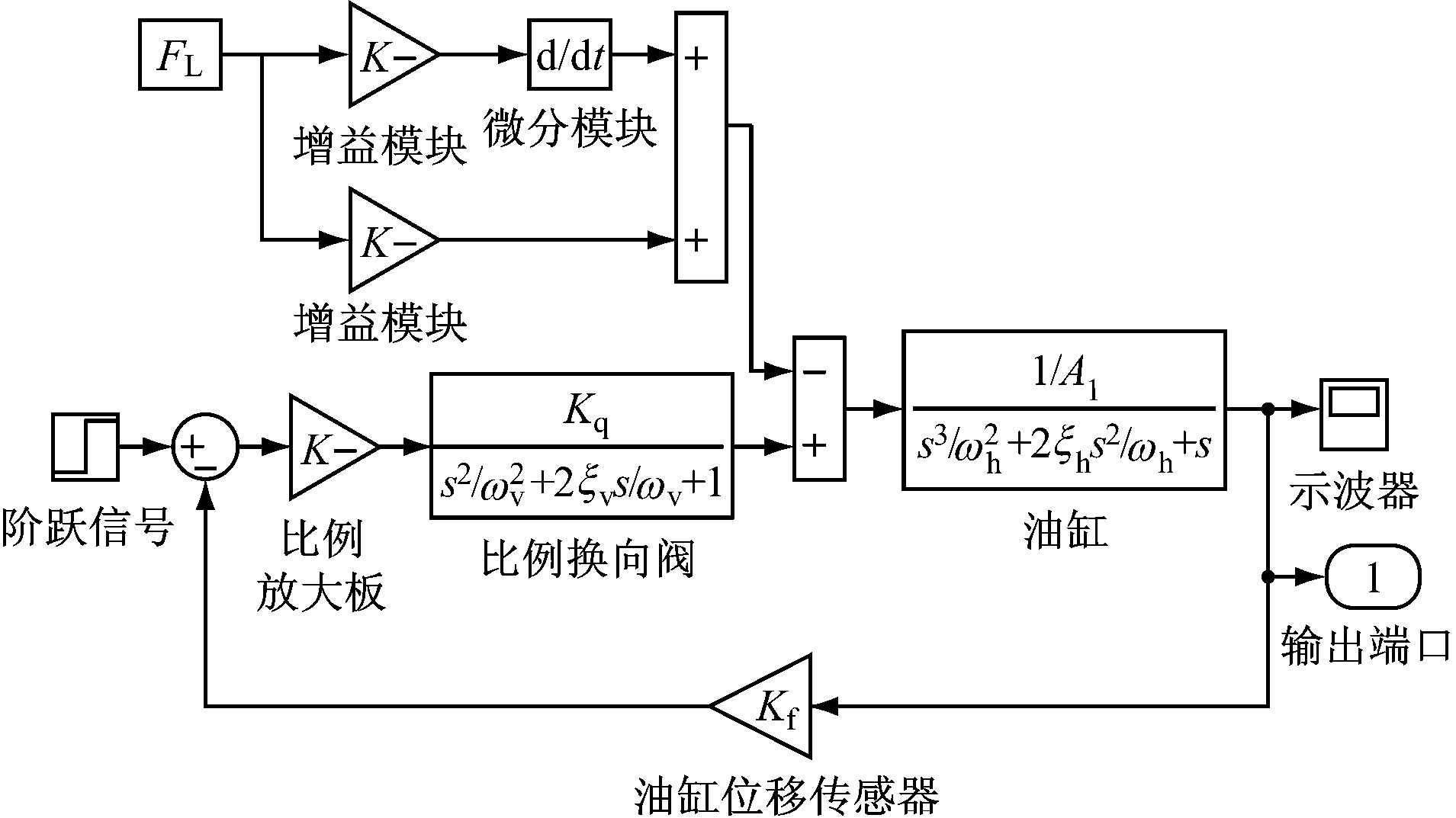

在Matlab/Simulink中对系统进行仿真,仿真模型如图3所示。

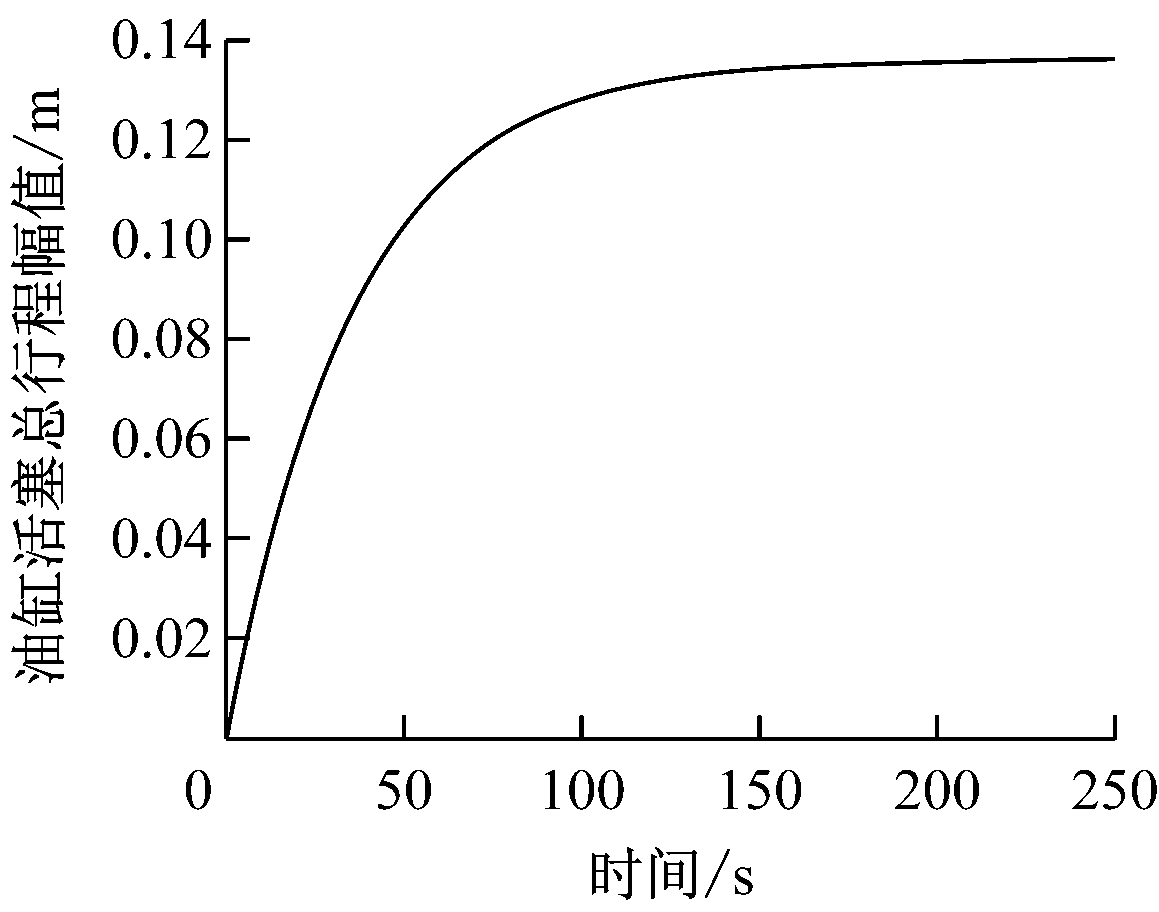

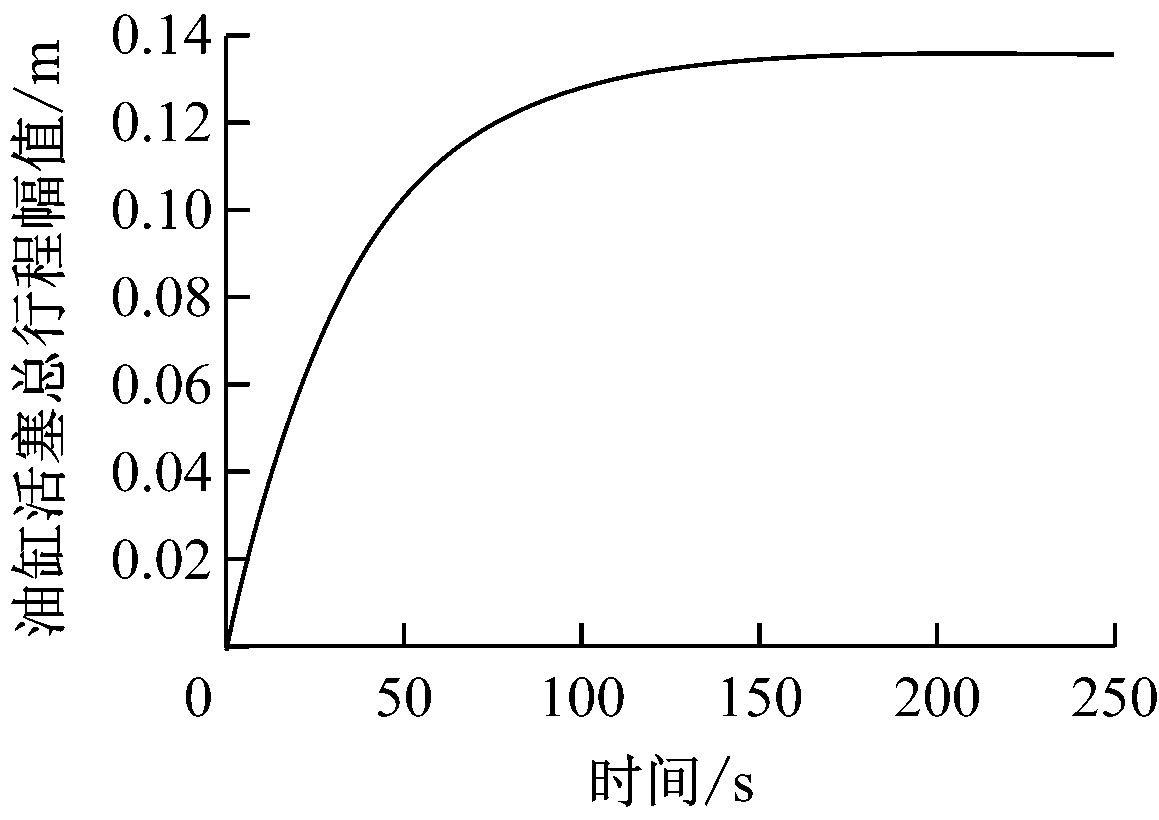

在无负载干扰及外负载力FL=2.5 kN情况下,系统单位阶跃信号响应曲线如图4所示。

从图4可看出,负载干扰对系统的稳态性能影响较小,系统精度较高。由单位阶跃信号响应曲线的形状可看出,该系统为过阻尼系统,因此系统是稳定的。

图3 掘进机自动截割控制系统仿真模型

(a) 系统无负载

(b) 外负载力FL=2.5 kN

图4 系统单位阶跃信号响应曲线

2.2 各误差计算

2.2.1 系统稳态误差引起的断面边界控制误差

根据图2可计算出由输入信号X(s)引起的系统稳态偏差e1及由干扰N(s)引起的系统稳态偏差e2:

(7)

(8)

系统总的稳态偏差为

(9)

由于比例放大板的最大误差为3×10-4 V,若输入一个幅值为3×10-4 V的斜坡信号,即X(s)=3×10-4/s2V,则e=0.010 6+0=0.010 6 V,由此偏差造成的系统稳态位置误差es=e/Kf=1.44×10-3 m=1.44 mm。

截割头在巷道断面中的水平坐标与回转油缸伸缩量之间存在一定关系[9],代入稳态位置误差可计算出由系统稳态误差引起的断面水平边界最大控制误差为8 mm。同理可得出由系统稳态误差引起的断面垂直边界最大控制误差为6 mm。

2.2.2 传感器精度引起的断面边界控制误差

设回转油缸伸长量为S2,则由回转油缸位移传感器误差ΔS2引起的断面水平边界控制误差[10]为

(10)

式中:a为截割臂垂直摆动中心与回转台中心之间的距离,m;H为截割臂长度,m;Δl为截割头伸缩油缸伸长量,m;α为截割臂与水平面之间的夹角,rad;b为回转油缸与掘进机机身的铰接点和回转台中心之间的距离,m;r为回转台半径,m;θ为截割头位于水平中间位置时回转油缸的初始角,rad。

油缸位移传感器的最大检测误差为0.041 5 mm,代入式(10)可得出断面水平边界最大控制误差为0.3 mm。同理可得由油缸位移传感器精度引起的断面垂直边界最大控制误差为0.27 mm。

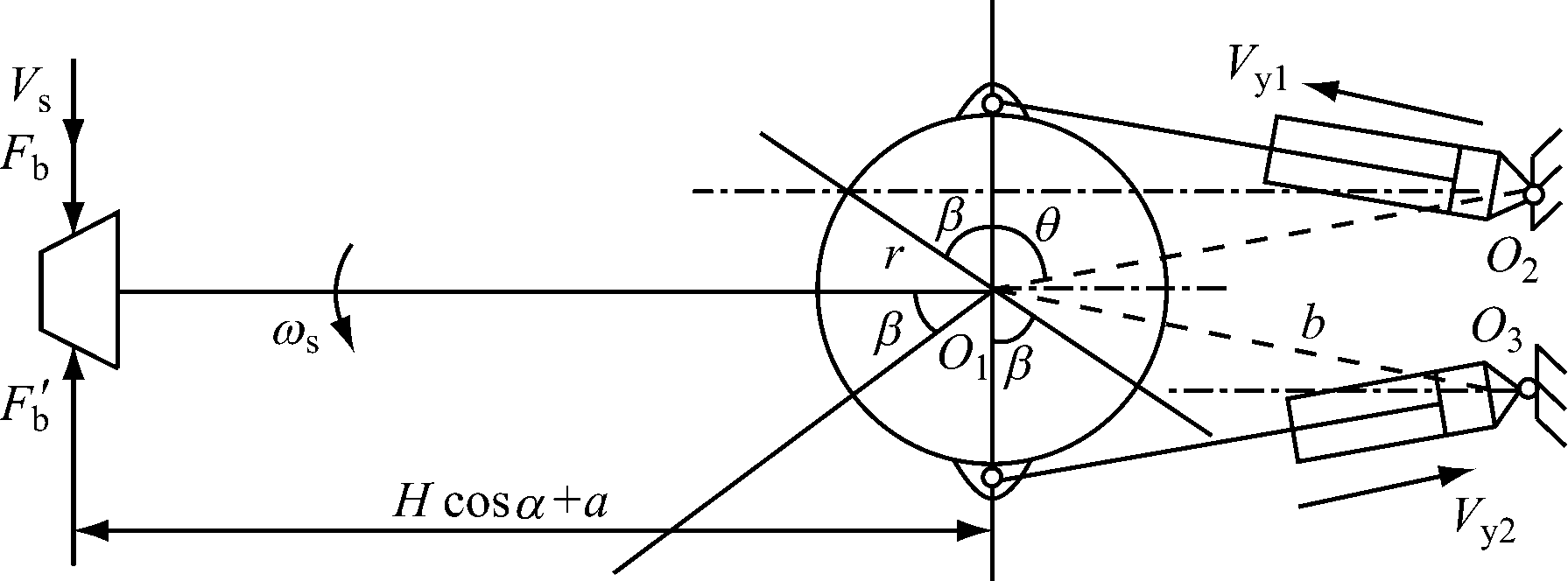

2.2.3 截割臂惯性引起的断面边界控制误差

截割臂水平摆动示意如图5所示。其中Vs为截割臂水平摆动速度,m/s;Fb为截割头的水平摆动力,N;![]() b为截割头摆动方向所受的阻力,N;ωs为截割臂水平摆动角速度,rad/s;O1为水平回转台中心;O2,O3为水平回转油缸与掘进机机身的铰接点;Vy1,Vy2分别为回转油缸活塞杆的伸出、缩回速度,m/s;β为回转油缸转过的角度,rad。

b为截割头摆动方向所受的阻力,N;ωs为截割臂水平摆动角速度,rad/s;O1为水平回转台中心;O2,O3为水平回转油缸与掘进机机身的铰接点;Vy1,Vy2分别为回转油缸活塞杆的伸出、缩回速度,m/s;β为回转油缸转过的角度,rad。

图5 截割臂水平摆动示意

截割臂水平摆动速度方程为[11-12]

Vs=

(11)

式中:ql为回转油缸流量,m3/s;![]() 2为对称回转油缸的伸长量,m;D为回转油缸外径,m;d为回转油缸内径,m。

2为对称回转油缸的伸长量,m;D为回转油缸外径,m;d为回转油缸内径,m。

截割臂水平回转中心的力矩平衡方程为

(12)

式中:p1,p2分别为油缸无杆腔、有杆腔的压力,Pa。

截割臂质量为9 363 kg。假设进行匀变速直线运动,当截割臂以最大摆动速度运动到边界突然停下时,近似估算由截割臂惯性引起的断面水平边界最大控制误差为53 mm。同理得出由截割臂惯性引起的断面垂直边界最大控制误差为39 mm。

2.2.4 系统控制方法引起的断面边界控制误差

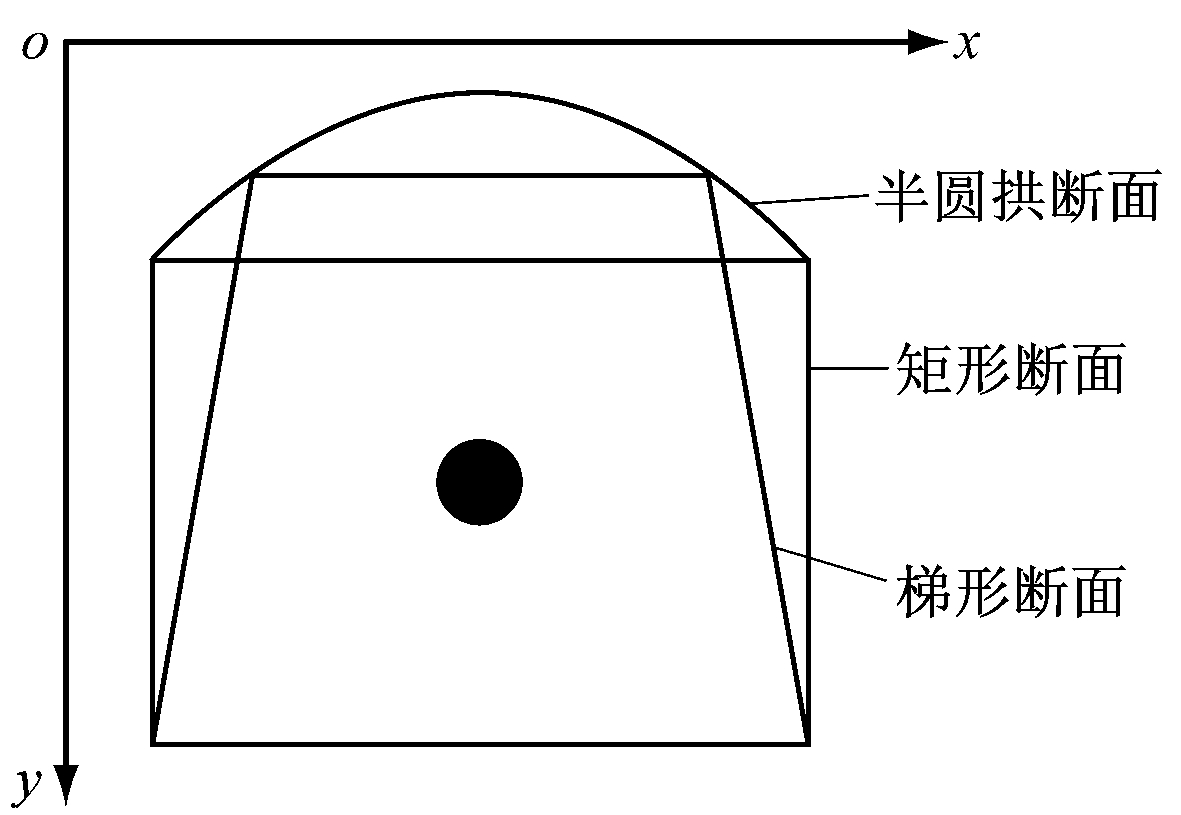

系统控制方法是指上位机在自动控制过程中的轮廓形成方法。为实现任意断面形状的自动截割控制,采用直线拟合与样本点混合函数拟合相结合的方法,形成轮廓边界及内部点集合,如图6所示。

图6 断面轮廓形成示意

为使上位机显示界面上显示位置及大小合适,将断面实际尺寸缩小为10%显示。实际断面2个坐标点之间代表1 mm,则显示界面上2个坐标点之间代表10 mm。

本文采用的系统控制方法:在任意2个特征点之间,采用双倍坐标差个数的点进行插值,保证插入点能覆盖显示界面上轮廓边界及内部所有点。可见系统控制方法引起的断面边界最大控制误差为10 mm。

2.2.5 其他误差分析

实际截割过程中,除上述理论分析因素外,导致系统断面边界控制误差的原因还包括:① 液压系统发热,掘进机机身的剧烈振动、冲击等导致传感器读数不稳定;② 由掘进机振动或行走导致的机身偏移,会导致截割头定位偏差,从而对断面边界质量产生影响;③ 截齿的大量消耗、煤岩硬度突变等对断面截割成形质量造成影响;④ 掘进机机械结构加工尺寸偏差导致计算结果不准确;⑤ 测量人员因疲劳或一时疏忽等引起读数误差。

2.3 系统总体误差

对系统总误差有影响的所有环节的误差极值进行算术相加,得到系统断面水平边界最大控制误差为71.30 mm、断面垂直边界最大控制误差为55.27 mm。

由于由截割臂惯性引起的边界误差为估算值,所以理论计算得到的断面边界控制误差偏大,实际误差应小于该值。理论分析结果满足《煤矿井巷工程质量检验评定标准》中规定的最高(优良)标准。

为检验理论计算结果,开展了掘进机自动截割控制地面试验,测量巷道断面边界控制误差的实际大小,同时也验证系统的正确性。

试验内容:巷道宽4 m、高3 m的自下向上类S路径断面自动截割试验。

试验方法:设置自动截割步距为600 mm,当截割头每次运行到巷道边界时,停顿5 s,在地面标注截割头的投影点,测量所有投影点到巷道边界参考线的距离。

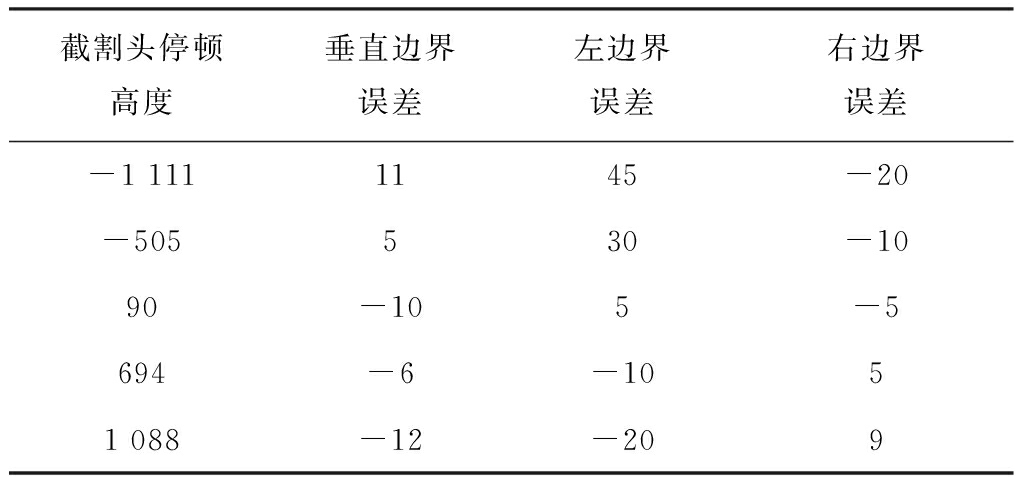

试验数据见表1,其中正值代表超挖,负值代表欠挖。可见垂直边界最大误差为12 mm,左边界最大误差为45 mm,右边界最大误差为20 mm。

表1 掘进机自动截割控制试验数据 mm

(1) 提出了纵轴式掘进机自动截割断面边界控制误差分析方法,明确了影响巷道断面边界成形质量的因素,分别为控制系统稳态误差、传感器精度、截割臂惯性、系统控制方法及其他非理论计算因素。建立了系统闭环控制模型,通过仿真证明系统是稳定的,负载干扰对系统的稳态特性影响较小。

(2) 对各单项误差分别进行了计算,并对所有误差值进行单向叠加,得到系统断面水平边界最大控制误差为71.30 mm、断面垂直边界最大控制误差为55.27 mm。开展了掘进机自动截割控制地面试验,实际测量得断面水平边界最大控制误差为45 mm、断面垂直边界最大控制误差为12 mm。

(3) 由于由截割臂惯性引起的边界误差为估算值,所以理论计算得到的断面边界控制误差偏大。更完善的模型、更精准的计算以及有机身位姿误差情况下的误差分析有待进一步研究。

参考文献:

[1] 姜耀东,潘一山,姜福兴,等.我国煤炭开采中的冲击地压机理和防治[J].煤炭学报,2014,39(2):205-213.

[2] 刘建功,吴淼,魏景生,等.悬臂掘进机自动截割控制关键技术[J].中国煤炭,2008,34(12):54-57.

[3] 王苏彧,杜毅博,薛光辉,等.掘进机远程控制技术及监测系统研究与应用[J].中国煤炭,2013,39(4):63-67.

[4] 胡寿松.自动控制原理[M].4版.北京:科学出版社,2002.

[5] 许益民.电液比例控制系统分析与设计[M].北京:机械工业出版社,2006.

[6] 强宝民,刘保杰.电液比例阀控液压缸系统建模与仿真[J].起重运输机械,2011(11):35-39.

[7] 肖晟,强宝民.基于对称四通阀控非对称液压缸的电液比例位置控制系统建模与仿真[J].机床与液压,2009,37(6):95-97.

[8] 彭天好,童小冬,李其波.掘进机电液比例摆动控制系统数学建模[J].矿山机械,2008,36(3):3-6.

[9] 田劼,杨阳,陈国强,等.纵轴式掘进机巷道断面自动截割成形控制方法[J].煤炭学报,2009,34(1):111-115.

[10] 王苏彧,高峰,李睿,等.基于PCC的任意巷道断面自动截割成形控制系统[J].煤炭学报,2013,38(增刊1):261-266.

[11] 李建刚,毛君,李惟慷,等.悬臂式掘进机仿形截割控制机理[J].辽宁工程技术大学学报:自然科学版,2009,28(4):621-624.

[12] 宋军,李军利.悬臂式掘进机工作机构机液系统分析与建模[J].机械管理开发,2009,24(6):41-43.

WANG Suyu, TIAN Jie, WU Miao

(School of Mechanical Electronic and Information Engineering, China University of Mining and Technology(Beijing), Beijing 100083, China)

Abstract:In order to realize automatic cutting with high precision and autonomous cruising of tunneling equipments, a analysis method of automatic cutting section boundary control error for longitudinal roadheader was proposed. The error sources of automatic cutting control system for roadheader had been made clear, which were mainly from steady-state error of control system, sensor precision, inertia of cutting arm, system control method and other non-theoretical calculation factors. The system was simulated and the results showed that influence of load disturbance on system steady-state characteristics was low and the system was stable. Each error was calculated and the maximum error of automatic cutting section boundary control was 71.30 mm in horizontal and 55.27 mm in vertical, which showed that the system fully met the highest standard ofStandard for Quality Insepection and Assessment of Shaft Sinking and Drifting of Coal Mine. Through ground tests of automatic cutting control for roadheader, the maximum error of section boundary control was 45 mm in horizontal and 12 mm in vertical in actual measurement.

Key words:longitudinal roadheader; automatic cutting; boundary control error; inertia error of cutting arm

文章编号:1671-251X(2016)05-0014-05

DOI:10.13272/j.issn.1671-251x.2016.05.004

收稿日期:2015-12-30;

修回日期:2016-03-23;责任编辑:李明。

基金项目:国家重点基础研究发展计划(973计划)资助项目(2014CB046306)。

作者简介:王苏彧(1987-),女,黑龙江鸡西人,博士,主要研究方向为煤矿井下掘进机自动截割、记忆截割、边界控制等,E-mail:blueapple772233@163.com。

中图分类号:TD632.2

文献标志码:A 网络出版时间:2016-04-29 11:16

王苏彧,田劼,吴淼.纵轴式掘进机自动截割断面边界控制误差分析[J].工矿自动化,2016,42(5):14-18.