图1 载体催化甲烷检测元件及其检测电路

孙世岭

(中煤科工集团重庆研究院有限公司, 重庆 400039)

摘要:在分析载体催化甲烷检测原理的基础上,提出采用先进的微机电系统(Microelectro Mechanical System,MEMS)技术对传统载体催化甲烷检测元件的制作方法进行改进,给出了具体的元件制作流程,并对元件的性能进行了测试。测试结果表明,基于MEMS技术的载体催化甲烷检测元件较传统载体催化甲烷检测元件在功耗、抗中毒、一致性等方面有明显改善。

关键词:甲烷检测; 载体催化检测; 微机电系统; MEMS

网络出版地址:http://www.cnki.net/kcms/detail/32.1627.TP.20160405.1130.011.html

中国煤矿安全形势一直较为严峻,尤其是瓦斯灾害,破坏力极大,仅2014年就有超过200人在瓦斯爆炸事故中丧生,瓦斯灾害监测装备的技术性能仍有待提高。

甲烷气体浓度是瓦斯灾害监测的主要参数。目前中国煤矿井下普遍使用基于载体催化原理的甲烷检测装备,其技术成熟、成本低廉、外围电路简单,但测量范围窄、检测精度低、调校周期短,同时存在冲击漂移及中毒、功耗高等缺陷,严重制约了瓦斯灾害监测治理水平的提高。近几年陆续出现了基于红外、激光等技术的甲烷检测装备,但其成本高、制造难度大,暂时无法全面替代载体催化甲烷检测装备。

基于MEMS(Microelectro Mechanical System,微机电系统)的微加工传感技术近年来成为研究热点。本文在分析传统载体催化甲烷检测原理的基础上,提出一种基于MEMS技术的载体催化甲烷检测元件制作方法,提高了甲烷检测元件的工作性能。

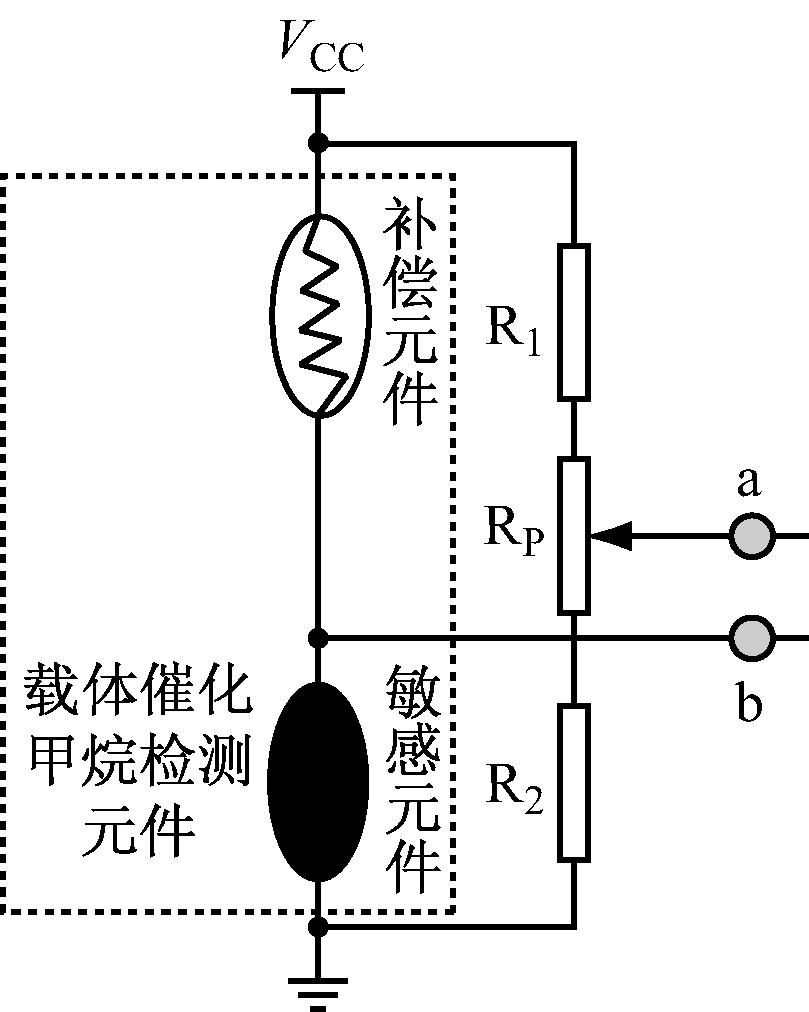

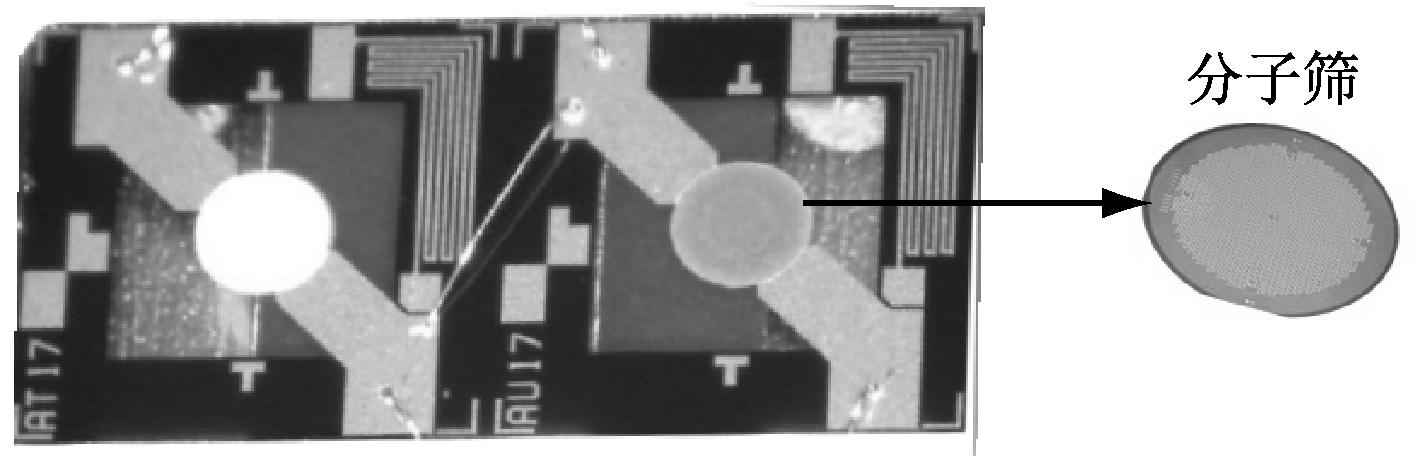

载体催化甲烷检测元件以Al2O3为载体,涂覆在2段结构和尺寸完全相同的铂丝上,其中一个载体上再涂上Pt,Pd等金属催化剂作敏感元件,另一个载体上不涂催化剂作补偿元件。该元件可利用惠更斯电桥进行信号检测[1],如图1所示。

图1 载体催化甲烷检测元件及其检测电路

在实际检测过程,对铂丝通电加热至500 ℃左右,此时甲烷与氧气会在敏感元件表面产生无焰燃烧。甲烷、氧化反应过程[2]:

(1)

该反应过程中无焰燃烧放出的热量会改变敏感元件铂丝的电阻值,采用惠更斯电桥可以检测载体催化元件的电阻值变化量。将敏感元件与补偿元件作为电桥的相邻臂置于同一测定气室中,在无甲烷的新鲜空气中,调整电桥使之平衡,2个元件流过相同的恒定电流,并使2个元件温度上升至500 ℃左右。当含有甲烷的空气进入气室时,甲烷与氧气在敏感元件表面产生催化燃烧,放出的热量使敏感元件温度上升,引起敏感元件电阻值增大,而补偿元件的电阻值不变,导致电桥失去平衡,产生一个与甲烷浓度成正比的电压信号。通过检测惠更斯电桥输出电压信号即可解算出环境中的甲烷浓度[3]。

传统的载体催化甲烷检测元件结构简单且易于实现,但在实际应用时存在以下问题[3-5]:

(1) 元件检测性能不稳定,需经常校准。Pd作为敏感元件铂丝载体上的催化剂,在低甲烷浓度时容易被氧化成PdO,从而降低催化剂活性,造成元件检测灵敏度及甲烷浓度值降低。但在高甲烷浓度环境下,PdO又会被还原为Pd,元件检测灵敏度升高,进而造成元件零点上漂。

(2) 元件易受硫化物等影响,造成检测灵敏度永久性衰减。煤矿环境中会因为爆破作业等产生硫化物H2S,SO2。H2S会与Pd反应生成PdS,PdS为固体物,会附在载体催化甲烷检测元件上阻碍元件反应,造成元件检测灵敏度永久性衰减。

(3) 甲烷浓度大于10%时存在双值现象。甲烷要完全燃烧,其浓度与所需氧气浓度之间要保证1∶5的关系,即甲烷浓度为10%左右。当环境中甲烷浓度再升高时,相对应的氧气浓度会下降,甲烷的燃烧处于缺氧状态,此时甲烷浓度的升高与载体催化甲烷检测元件输出的电压信号呈反比例关系,即双值现象。但在煤矿井下,瓦斯突出事故时有发生,突出时甲烷浓度瞬间达到80%以上,若此时元件反应不及时,就会出现双值现象,造成检测数据错误。

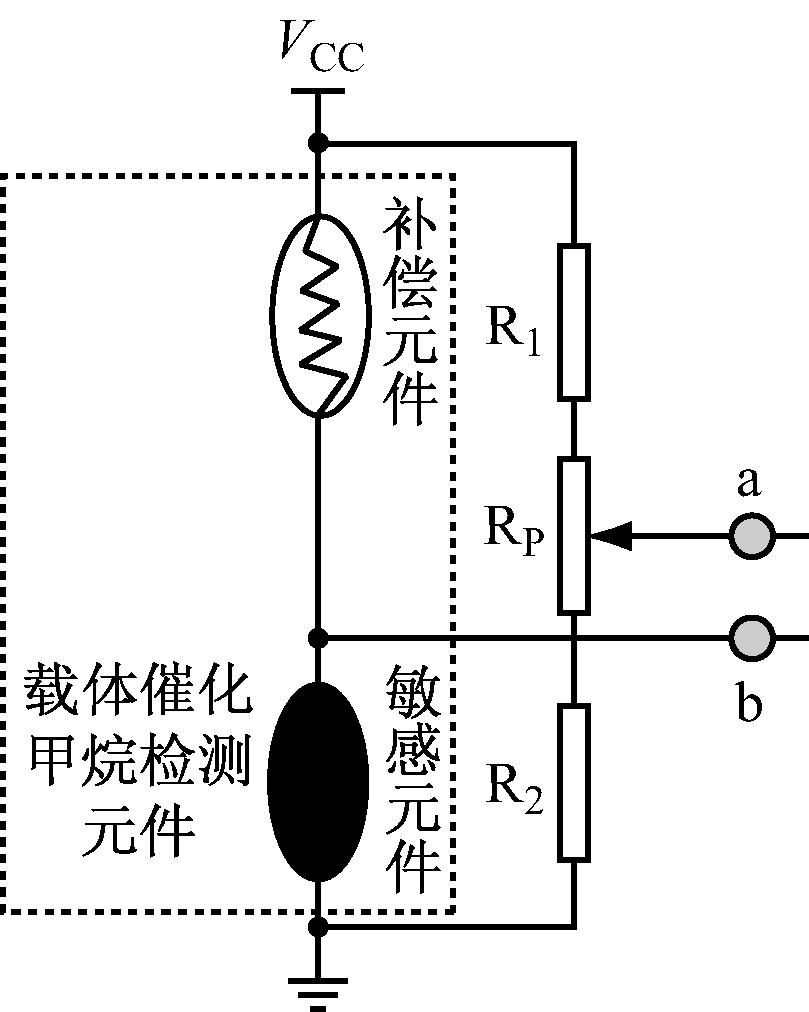

(4) 振动等易导致载体催化甲烷检测元件断丝或零点漂移。载体催化甲烷检测元件中心由一段螺旋状缠绕的铂丝构成。该铂丝直径只有0.01 mm,中间涂覆载体催化剂后形成悬梁结构,如图2所示。由于中间质量相对较大,瞬间冲击加速度会造成两端铂丝拉断,或因铂丝拉伸导致检测元件性能改变,发生零点漂移。

图2 传统载体催化元件结构

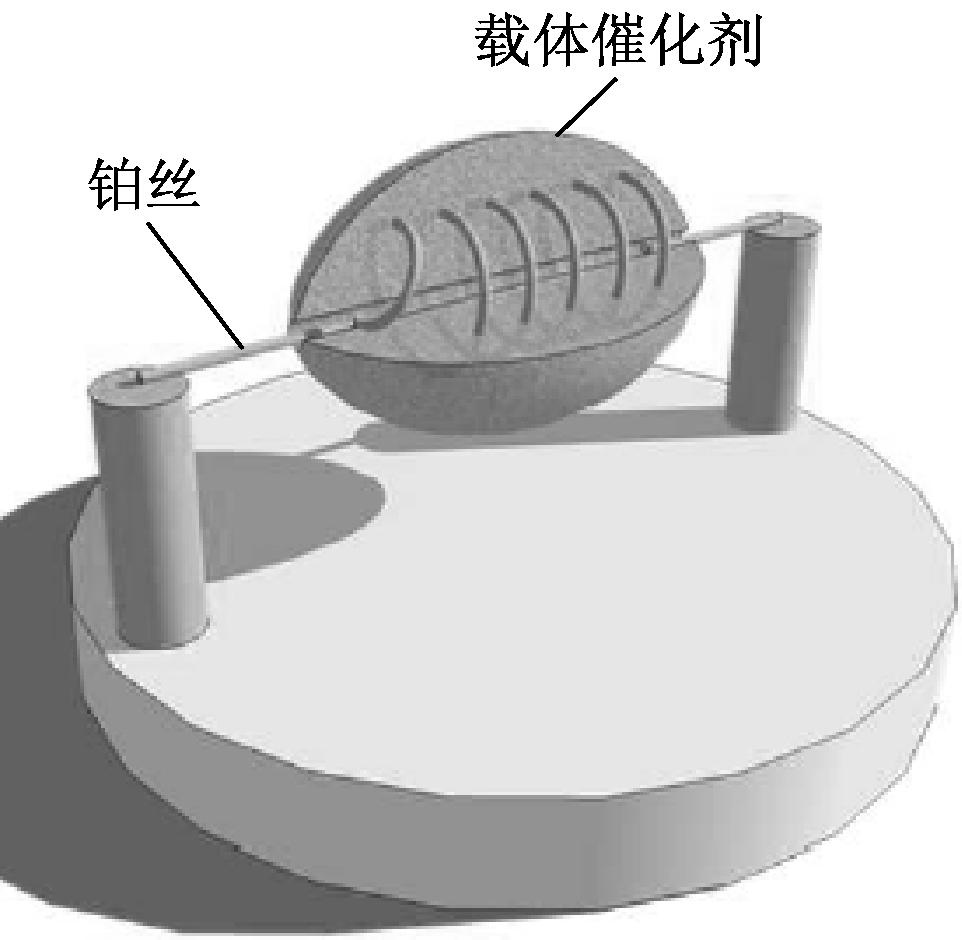

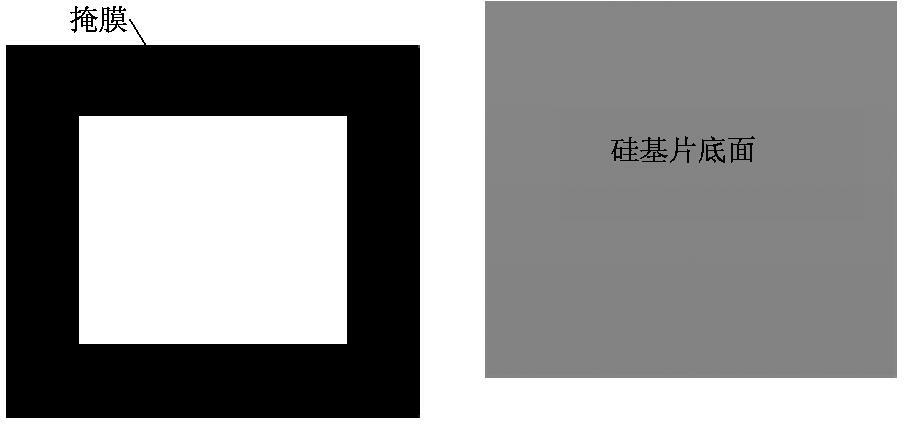

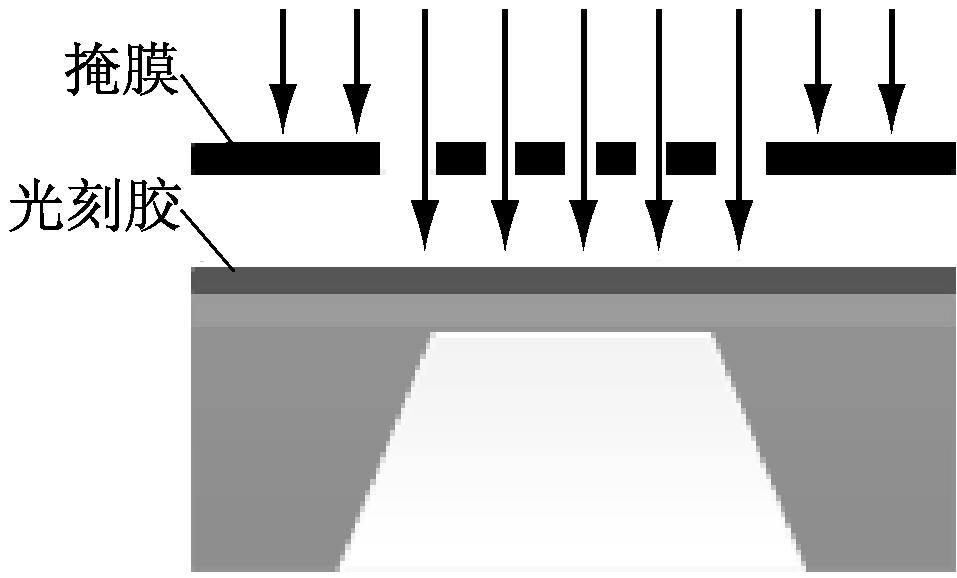

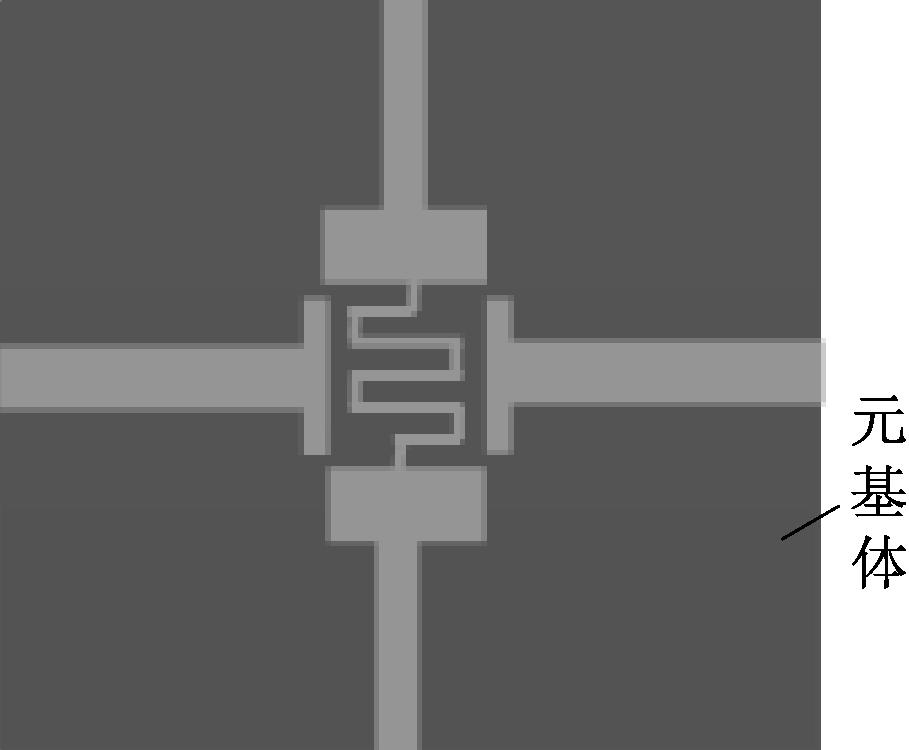

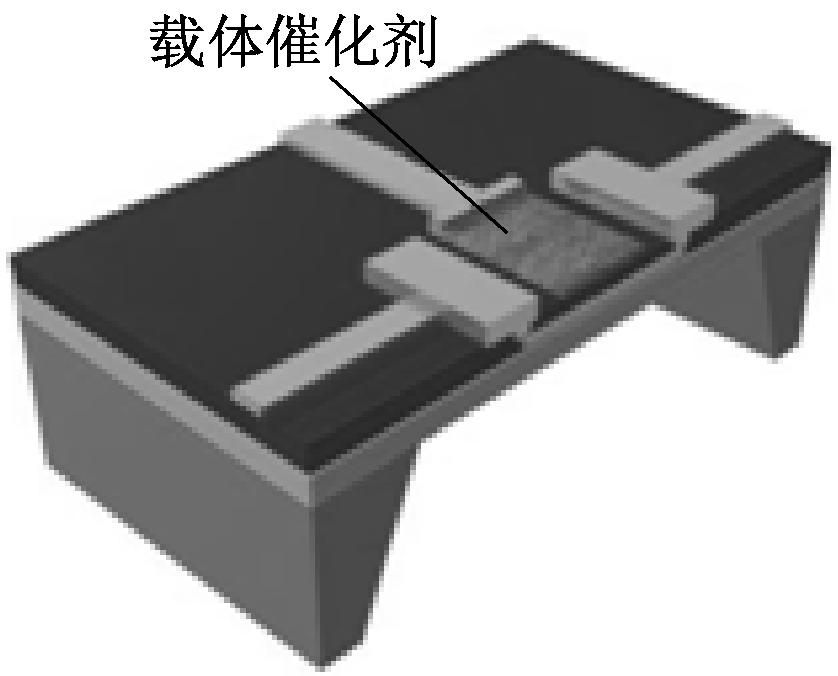

基于MEMS技术的载体催化甲烷检测元件[6]采用的基础材料和检测原理与传统元件基本一致,但在制作工艺和产品性能上有了较大幅度提高。图3为基于MEMS技术的载体催化甲烷检测元件制作流程。具体步骤:① 在硅基片上表面做氧化处理制造一层SiO2绝缘层;② 利用掩膜对硅基片底面进行腐蚀,腐蚀出凹型腔;③ 在基片上表面涂光刻胶,用掩膜制造凹槽,再利用沉淀法将金属沉淀于凹槽内,完成基于MEMS技术的元基体制作;④ 将载体催化剂Pt,Pd等涂覆至敏感元件铂丝上,基于MEMS技术的载体催化甲烷检测元件即制作完成。

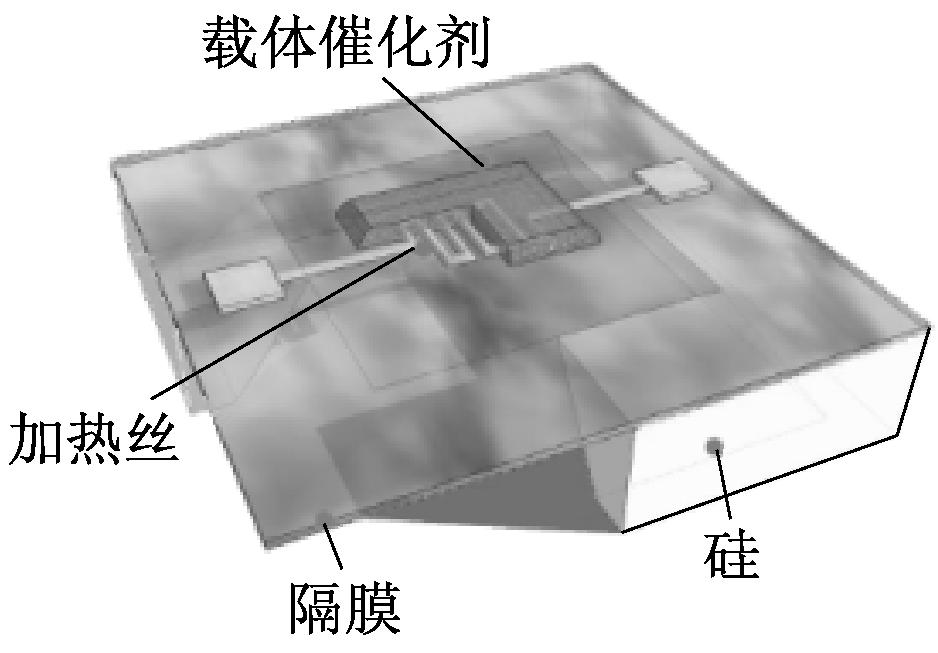

为提高元件的抗中毒性能,利用分子筛膜片对进入敏感元件的气体做预处理。由于硫化物、磷化物等为大分子结构,分子直径远大于甲烷分子,通过设计分子筛孔径对气体进行净化处理,且采用MEMS技术加工的载体催化甲烷检测元件存在体积小、易于密封等特性,所以分子筛膜片可很好地对敏感元件进行保护。基于MEMS技术的载体催化甲烷检测元件结构如图4所示。

(a) 步骤①

(b) 步骤②

(c) 步骤③

(d) 步骤④

图3 基于MEMS技术的载体催化甲烷检测元件制作流程

图4 基于MEMS技术的载体催化甲烷检测元件结构

基于MEMS技术的载体催化甲烷检测元件与传统元件相比,在体积、功耗、可靠性、一致性等方面有明显的改进。

(1) 体积、功耗减小。基于MEMS技术的载体催化甲烷检测元件采用微加工工艺制作,其敏感元件的体积与传统元件相比可降低2/3,因此对敏感元件维持恒温500 ℃所需的功耗大幅降低。

(2) 抗冲击、抗震性能更好。基于MEMS技术的载体催化甲烷检测元件以硅基片为载体,铂丝由硅基片承载,相对于传统元件载体部分的悬丝结构,在受到外部冲击、震动时,载体部分不会产生形变或断裂,元件抗震性能更加稳定。

(3) 元件加工工艺流程易于控制,性能一致性更好。传统元件载体为悬丝结构,一般只能由人工绕丝、上剂等,绕丝形状、上剂剂量等很难做到完全一致,造成元件之间存在性能差异。而基于MEMS技术的载体催化甲烷检测元件的微加工工艺均由相关设备进行控制、加工,一致性较高,使得元件性能一致性更好。

在实验室环境下对基于MEMS技术的载体催化甲烷检测元件和传统元件进行相关性能测试。

测试一:工作电流测试。

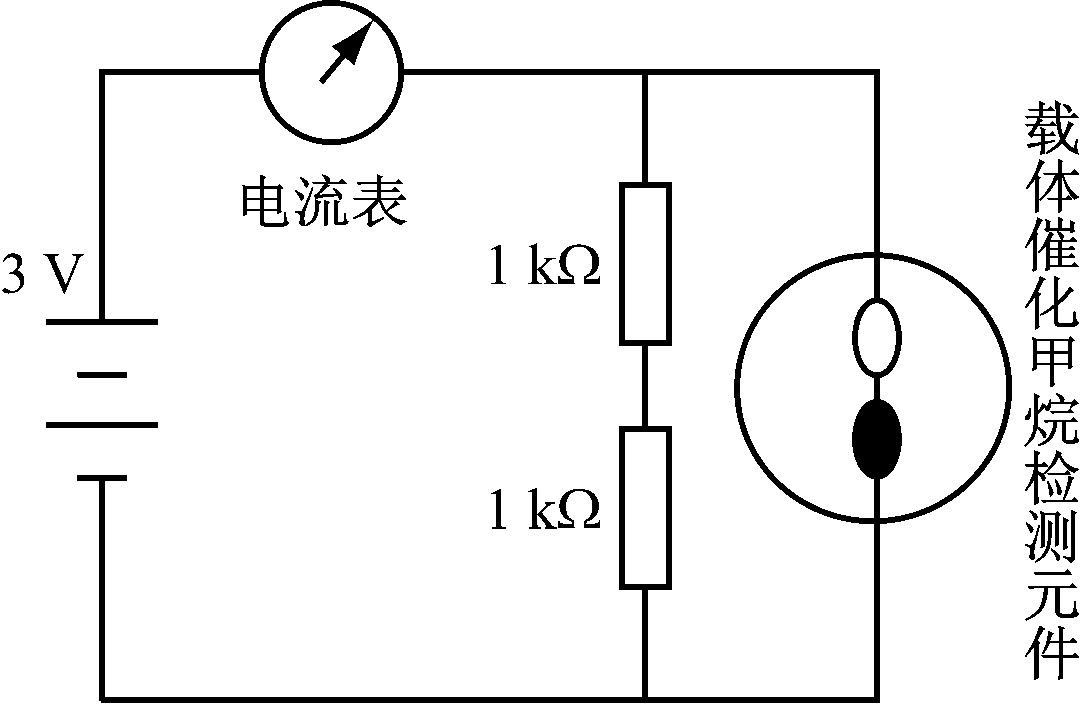

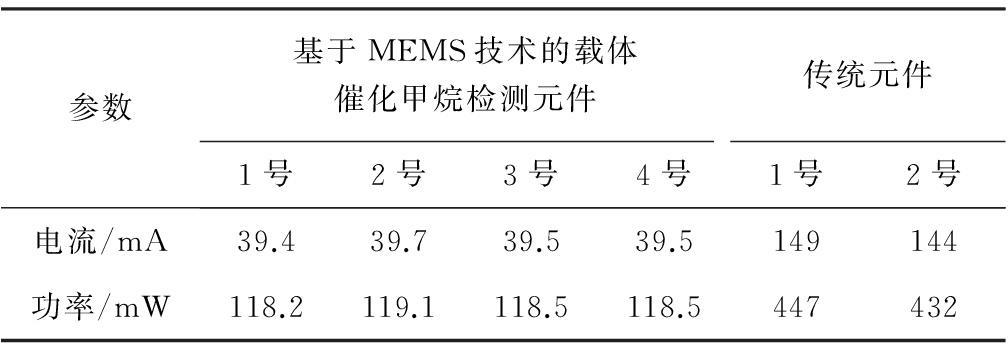

利用标准的电桥检测电路测试载体催化甲烷检测元件,如图5所示。元件工作电压为DC3 V,测试其电流并换算为功率,结果见表1。可看出基于MEMS技术的载体催化甲烷检测元件正常工作时的功率约为传统元件功率的1/4。

图5 载体催化甲烷检测元件测试电路

表1 载体催化甲烷检测元件电流测试结果

测试二:灵敏度及线性测试。

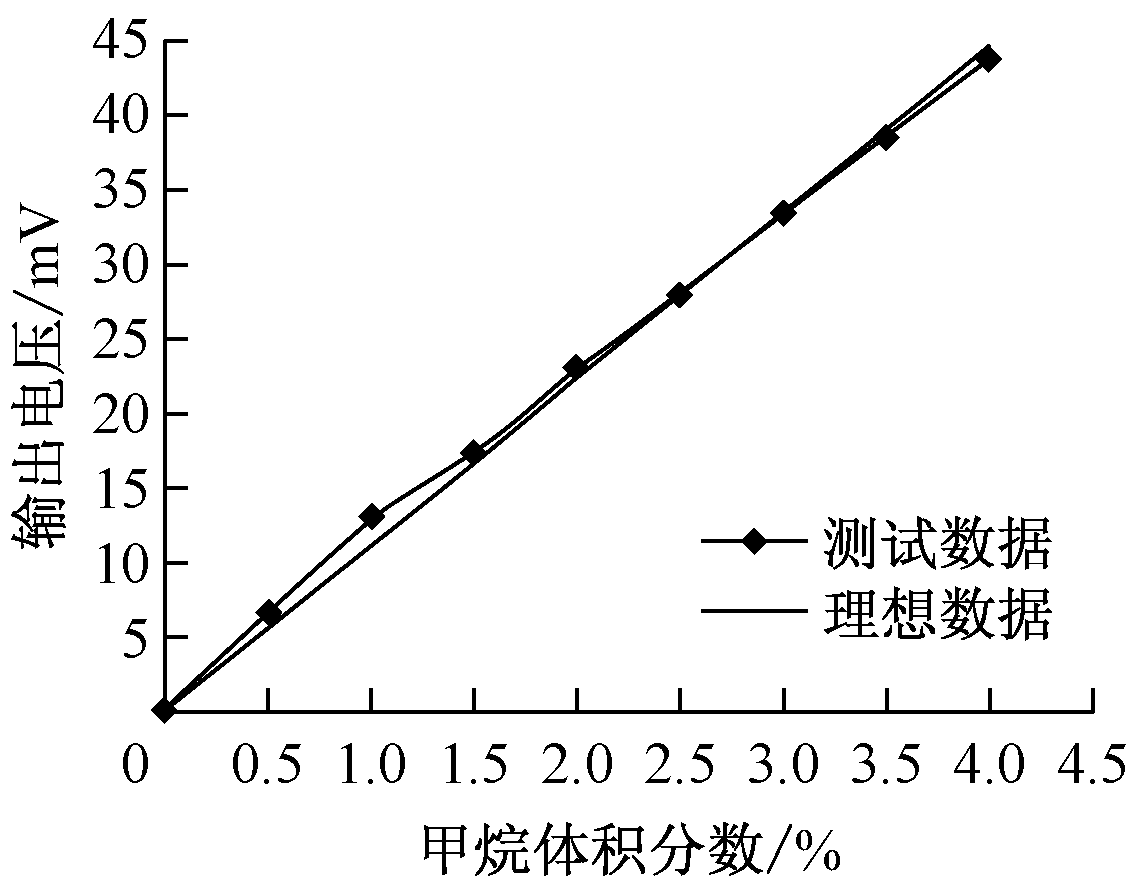

按照图1所示的检测电路搭建测试系统,对基于MEMS技术的载体催化甲烷检测元件的甲烷浓度响应特性进行测试。在通入0~4.00%甲烷气体时,元件的电桥输出电压信号幅值如图6所示。

从图6可看出,在0~4.00%甲烷浓度范围内,甲烷检测元件输出电压与通入甲烷浓度呈一致线性关系,其灵敏度为甲烷浓度每升高1%CH4,对应输出电压增大11.138 mV,其线性度为0.996 3。在该测量范围内,甲烷检测元件催化剂可稳定工作,未产生检测信号迁移等现象。

测试三:环境温度变化影响测试。

将4只基于MEMS技术的载体催化甲烷检测元件样品(编号分别为A,B,C,D)置于高低温实验箱内,模拟环境温度变化对元件的影响。

图6 基于MEMS技术的载体催化甲烷检测元件

灵敏度及线性测试数据

试验方法:在20 ℃时调整好元件零点及灵敏度,然后设置高低温实验箱温度,以变化20 ℃为一个测试点,记录元件零点和通入1%CH4标准甲烷气体的测试值,即灵敏度。测试结果如图7所示。

(a) 零点曲线

(b) 灵敏度曲线

图7 基于MEMS技术的载体催化甲烷检测元件

环境温度变化影响测试结果

从图7可看出,在-20~60 ℃范围内,基于MEMS技术的载体催化甲烷检测元件的零点值受温度影响变化量达到0.12%,不符合矿用仪表不超过0.10%的基本误差要求;而灵敏度受温度变化影响较小,在0.04%以内。

从图7(a)可看出,元件零点与温度变化呈线性关系,且各元件的一致性较好,可用软件算法进行补偿。元件零点漂移量y与温度T的补偿函数为

y=-1.375×10-5T2+0.002 5T-0.05

(2)

测试四:抗中毒性能测试。

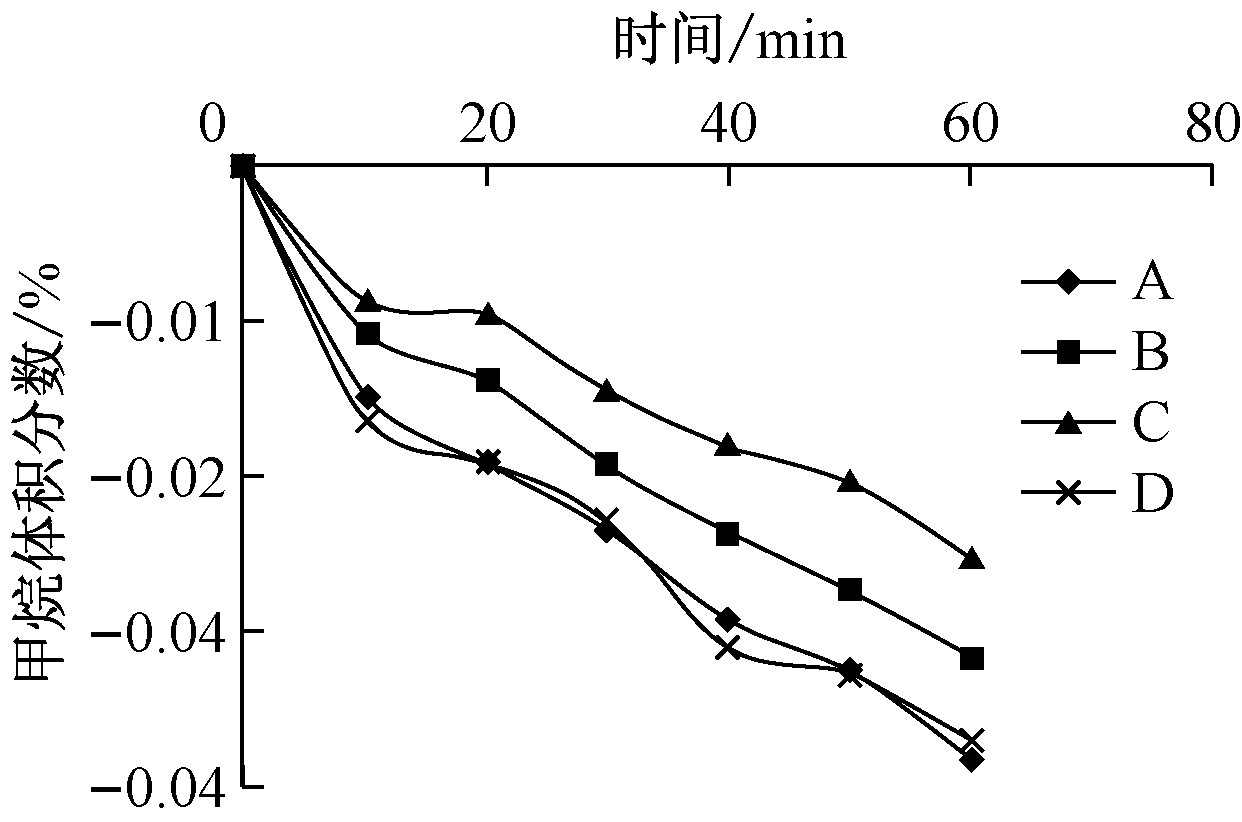

采用4只基于MEMS技术的载体催化甲烷检测元件样品(编号分别为A,B,C,D),在元件上电工作后,首先在空气环境下调整好元件,然后对元件连续通入浓度为100×10-6的H2S气体,每间隔10 min记录一次元件零点值,并用1%CH4标准甲烷气体测试一次灵敏度。测试结果如图8所示。

(a) 零点曲线

(b) 灵敏度曲线

图8 基于MEMS技术的载体催化甲烷检测元件

抗中毒性能测试结果

从图8可看出,在通入100×10-6的H2S 60 min后,基于MEMS技术的载体催化甲烷检测元件的零点及灵敏度变化量均小于0.04%,可见该元件基本解决了载体催化甲烷检测元件的中毒问题。

分析基于MEMS技术的载体催化甲烷检测元件的结构、工艺可知,该元件较传统的载体催化甲烷检测元件能有效提高性能,测试数据验证了其功耗低,抗中毒性、一致性较好。

参考文献:

[1] 林彬.载体催化元件恒温检测甲烷浓度的研究[J].电子科技大学学报,2006,35(4):521-523.

[2] 王淑华.MEMS传感器现状及应用[J].微纳电子技术,2011,48(8):516-520.

[3] 张倩.基于MEMS技术钯铂体系甲烷催化燃烧传感器研究[D].上海:华东理工大学,2012.

[4] BHATTACHARYYA P, BASU P K, MONDAL B, et al. A low power MEMS gas sensor based on nanocrystalline ZnO thin films for sensing methane[J]. Microelectronics Reliability, 2008, 48(11):25-28.

[5] 陈新军.基于催化燃烧型瓦斯检测的设计与实现[D].北京:北京交通大学,2007.

[6] 曹利波.煤矿井下环境对甲烷催化元件性能影响的探讨[D].北京:煤炭科学研究总院,2008.

SUN Shiling

(CCTEG Chongqing Research Institute, Chongqing 400039, China)

Abstract:Based on analysis of carrier catalyst methane detecting principle, advanced microelectro mechanical system(MEMS) technology was proposed to improve product process of traditional carrier catalytic methane detection components and the specific product process was introduced. Performance of component p produced by MEMS was tested. The results show that the carrier catalytic methane detection component based on MEMS technology has obvious improvements in size, power consumption, anti-toxic and consistency than the traditional ones.

Key words:methane detection; carrier catalytic detection; microelectro mechanical system; MEMS

作者简介:孙世岭(1979-),男,山东临沂人,工程师,硕士研究生,现主要从事矿用安全仪器仪表的研发工作,E-mail:SSL56@126.com。

基金项目:重庆市煤监局煤炭发展专项资金资助项目(渝煤〔2014〕-kj-09);中国煤炭科工集团有限公司科技创新基金面上项目(2014MS025)。

收稿日期:2016-01-20;修回日期:2016-02-23;责任编辑:李明。

中图分类号:TD712.55

文献标志码:A 网络出版时间:2016-04-05 11:30

文章编号:1671-251X(2016)04-0047-04

DOI:10.13272/j.issn.1671-251x.2016.04.011

孙世岭.基于MEMS技术的载体催化甲烷检测元件制作方法[J].工矿自动化,2016,42(4):47-50.