孙汝继1, 王水生1, 王海舰2

(1.河北旅游职业学院 机电系, 河北 承德 067000; 2.辽宁工程技术大学 机械工程学院, 辽宁 阜新 123000)

摘要:为了实现掘进机截齿磨损程度的精确识别,提出了掘进机截齿磨损程度分析及识别方法,测试和提取了不同磨损程度截齿截割过程中的三向振动信号和电流信号,建立了各截割特征信号的样本证据组,采用基于修改模型的D-S组合识别模型实现了截齿磨损程度在线识别。实验结果表明,该方法能够根据多截割特征信号实现截齿磨损程度的精确识别,具有较高的识别精度和可靠性,为确定截齿的最佳维护和更换周期提供了重要依据。

关键词:煤炭开采; 掘进机; 截齿; 磨损程度; 在线识别; D-S组合

掘进机是用于开凿平直地下巷道的机械装备,主要由行走机构、工作机构、装运机构和转载机构联合组成。掘进机作业工况复杂、恶劣,在截割硬煤、硬岩时,掘进机截齿与煤、岩产生剧烈碰撞和摩擦,对截齿造成强烈的振动和冲击,容易造成截齿严重磨损甚至折断和脱落[1-3]。若不及时更换截齿,不但严重影响掘进机的截割效率和进给速度,还会对掘进机的整机性能造成损害,降低掘进机的可靠性和使用寿命[4-5]。

针对截齿磨损方式、程度和识别技术等方面的问题,众多学者进行了研究。张建广[6]分析截齿在截割前后的质量、高度、磨痕形态及温度等,发现截齿齿体主要以磨粒磨损为主,硬质合金头的磨损与热疲劳密切相关,截齿各部位的磨损形状则与截割工况有关;尚慧岭[7]分析了采煤机滚筒及截齿磨损后引起的性能参数变化及其效应,指出采煤机在滚筒截齿失效条件下工作时,落煤、装煤能力下降,瞬时负载明显增大;张强等[8]采用模糊信息融合方法对截割过程中的电流信号、振动信号和声发射信号进行模糊化、模糊规则查询及解模糊处理,得到决策后截齿磨损量。笔者提出了一种掘进机截齿磨损程度分析及识别方法,根据截齿处于不同磨损程度时掘进机截割过程中特征信号的变化,建立基于修改模型的多传感特征信息D-S组合识别模型,实现了对掘进机磨损程度的精确识别,为获取掘进机截齿的最佳维护和更换周期,提高掘进机的工作效率和延长其使用寿命提供了重要的理论和数值依据。

掘进机在截割煤岩过程中,各截齿所受的截割阻力可等效于其在x,y,z三个轴向上所受的力,分别用fxt,fyt和fzt表示,其中,t表示掘进机截割头部的截齿个数。掘进机截割头所受的三向力分别为各截齿在x,y,z三个轴向上所受力的总和,即

(1)

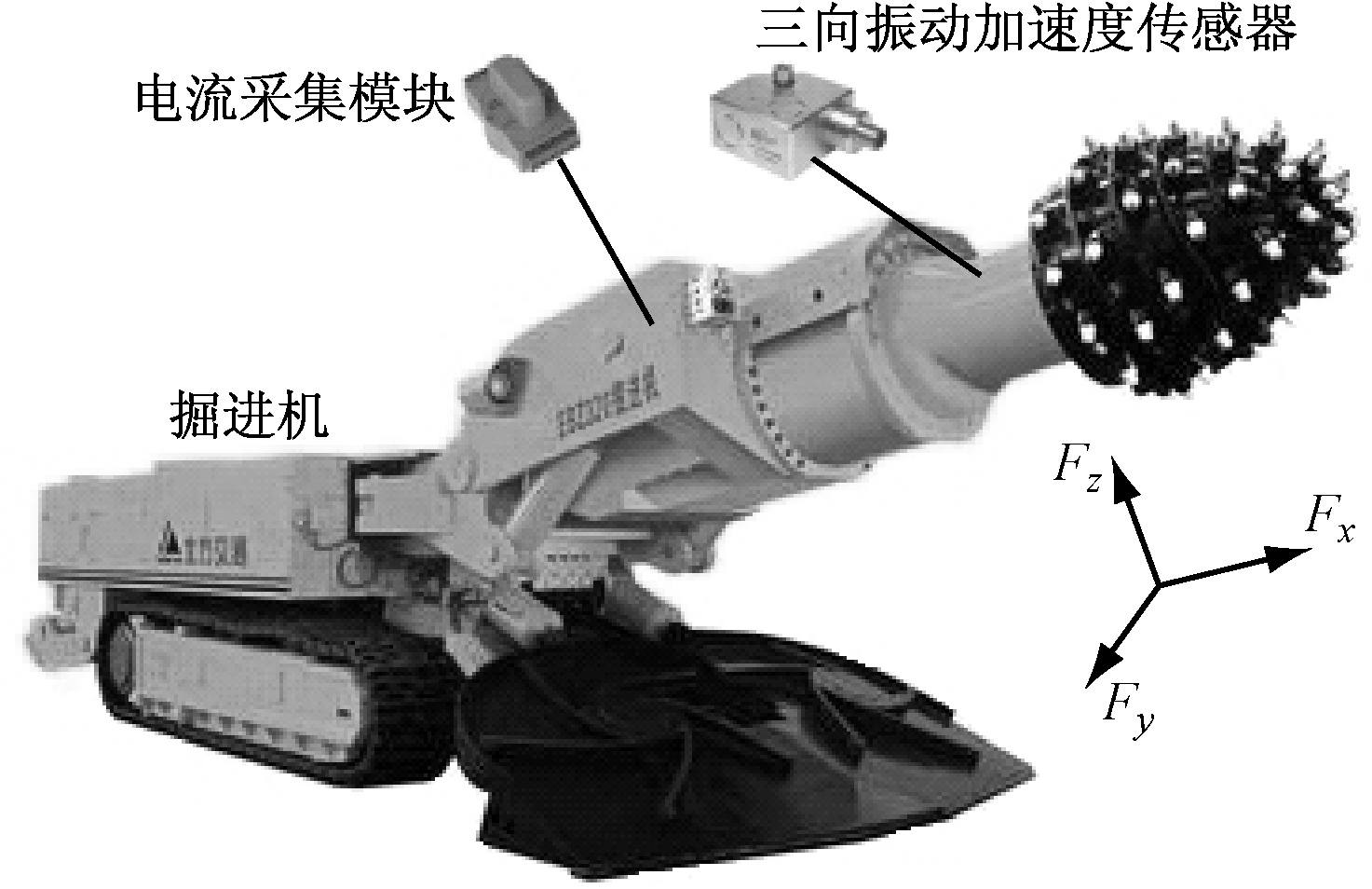

掘进机截割头截割过程中产生的三向振动信号方向与其受力方向相同,在靠近截割头处安装三向振动加速度传感器,分别检测截齿不同磨损程度下截割头的三向振动信号;此外,随着截割头截齿不断磨损,其截割效率逐渐降低,截割过程中的截割阻力不断增大,导致掘进机截割电动机负载不断增大,截割电流不断升高,因此,采用EDA9033A电参数采集模块测试和提取截割过程中的电流信号,建立掘进机截齿磨损的特征信号数据库。掘进机截割头截割三向力及传感器布置位置如图1所示。

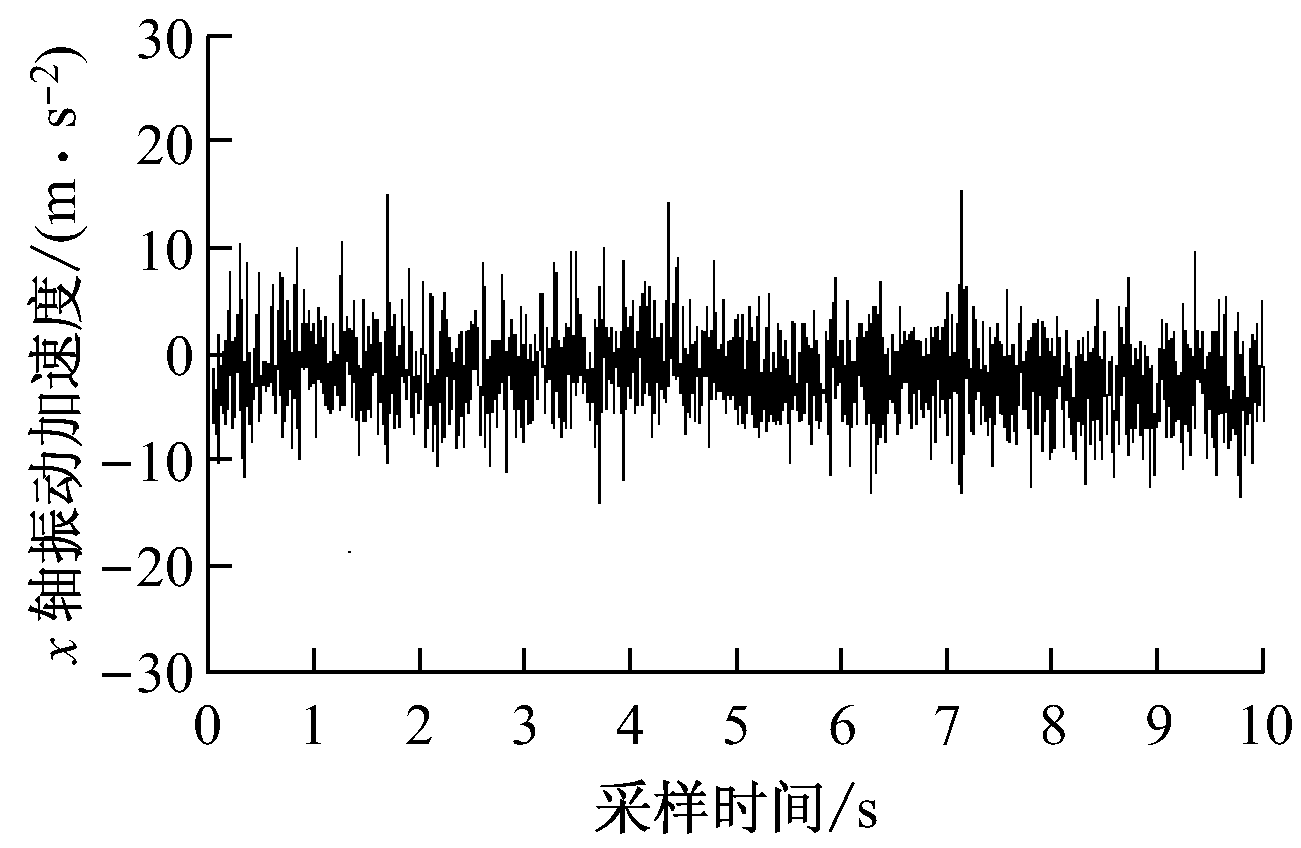

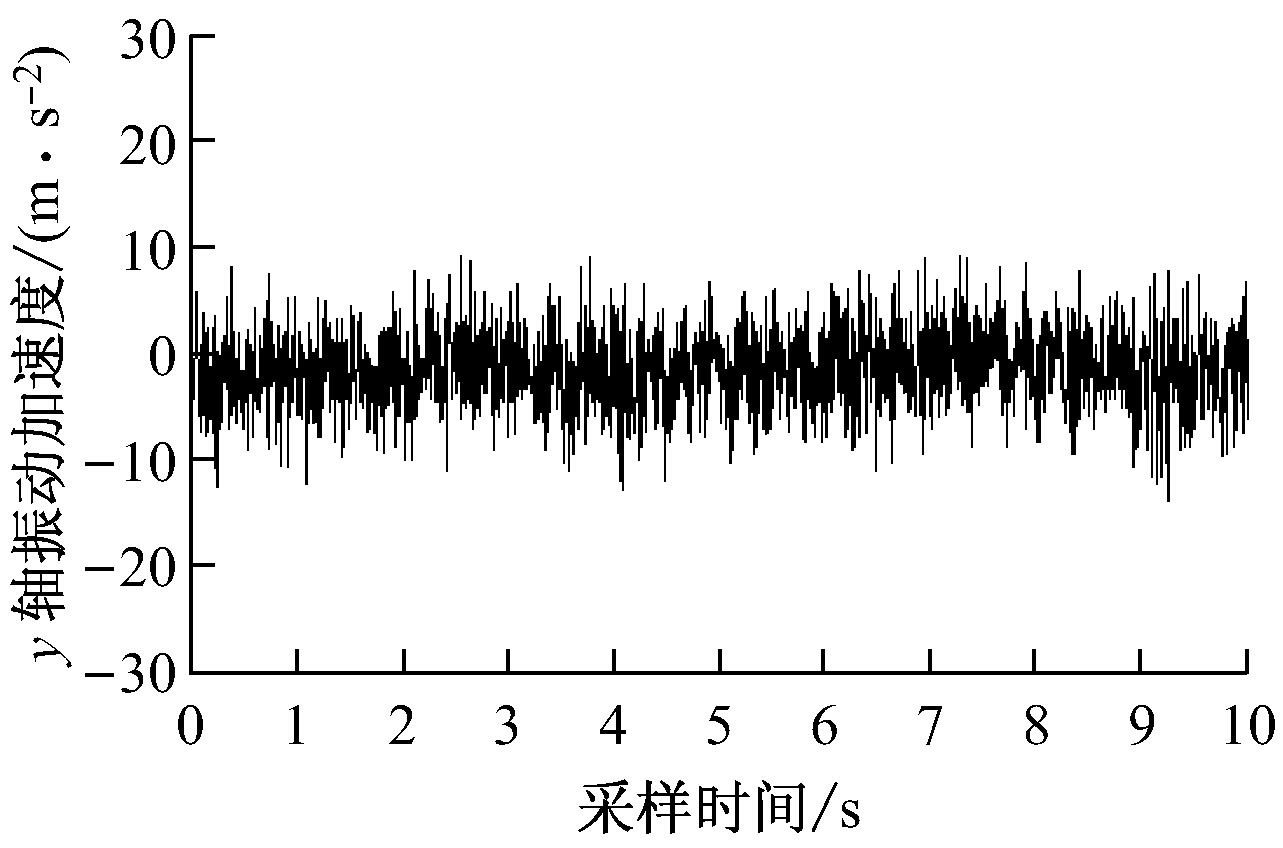

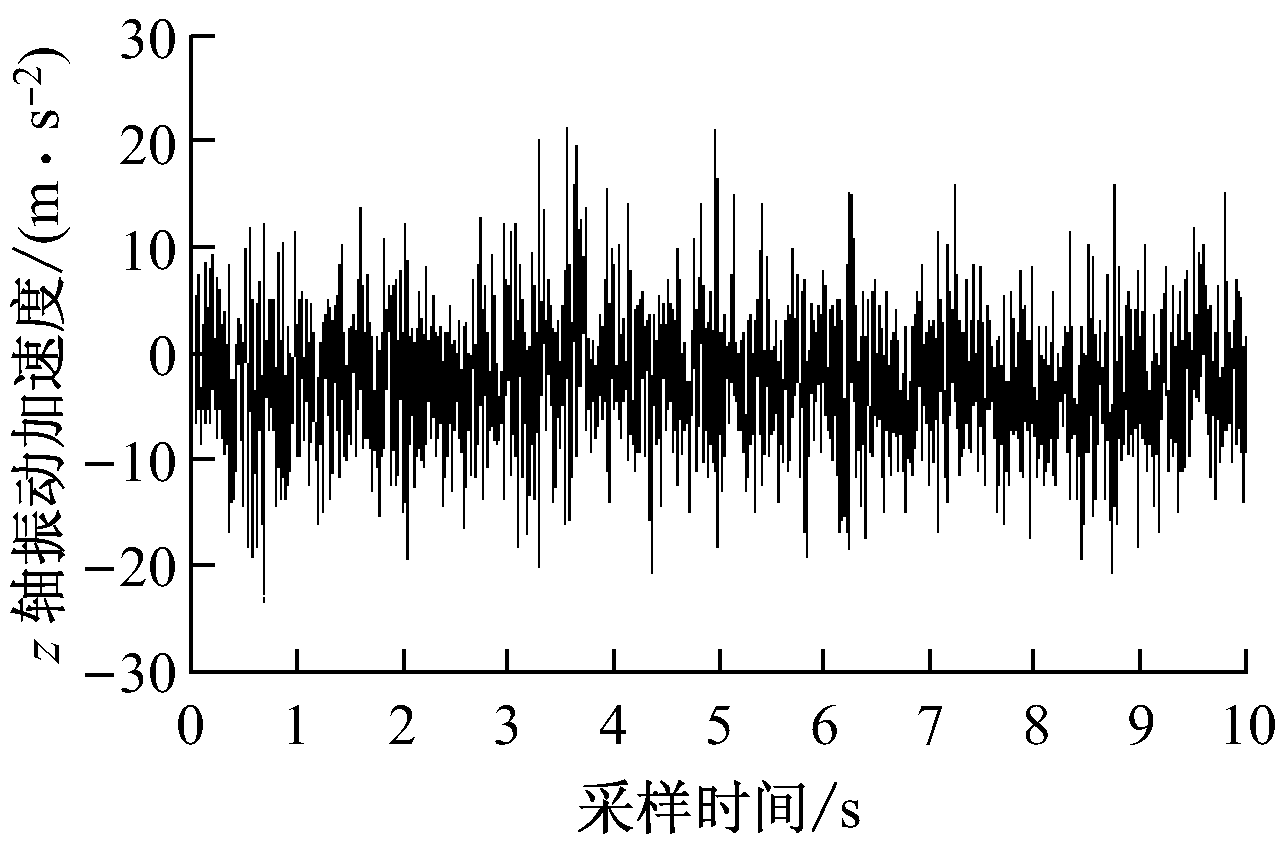

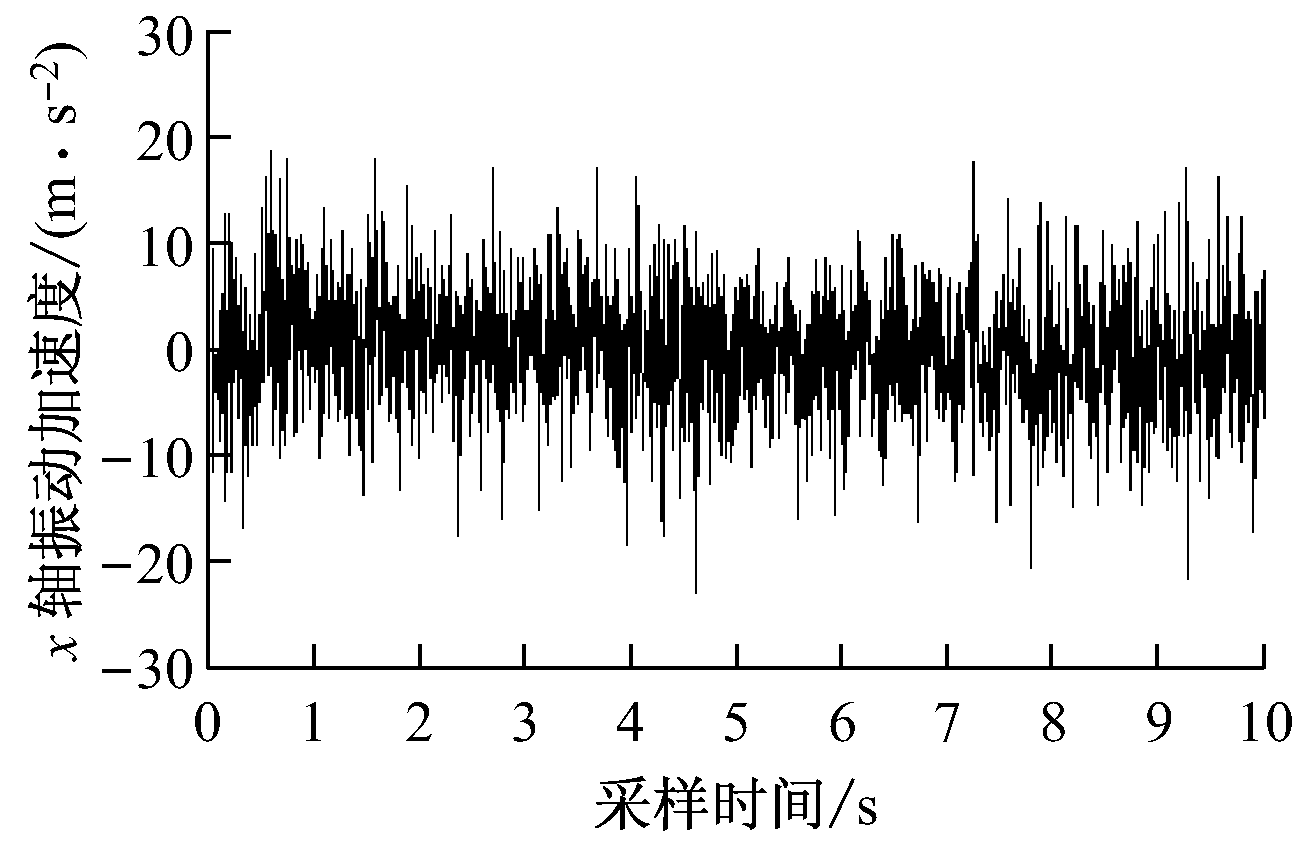

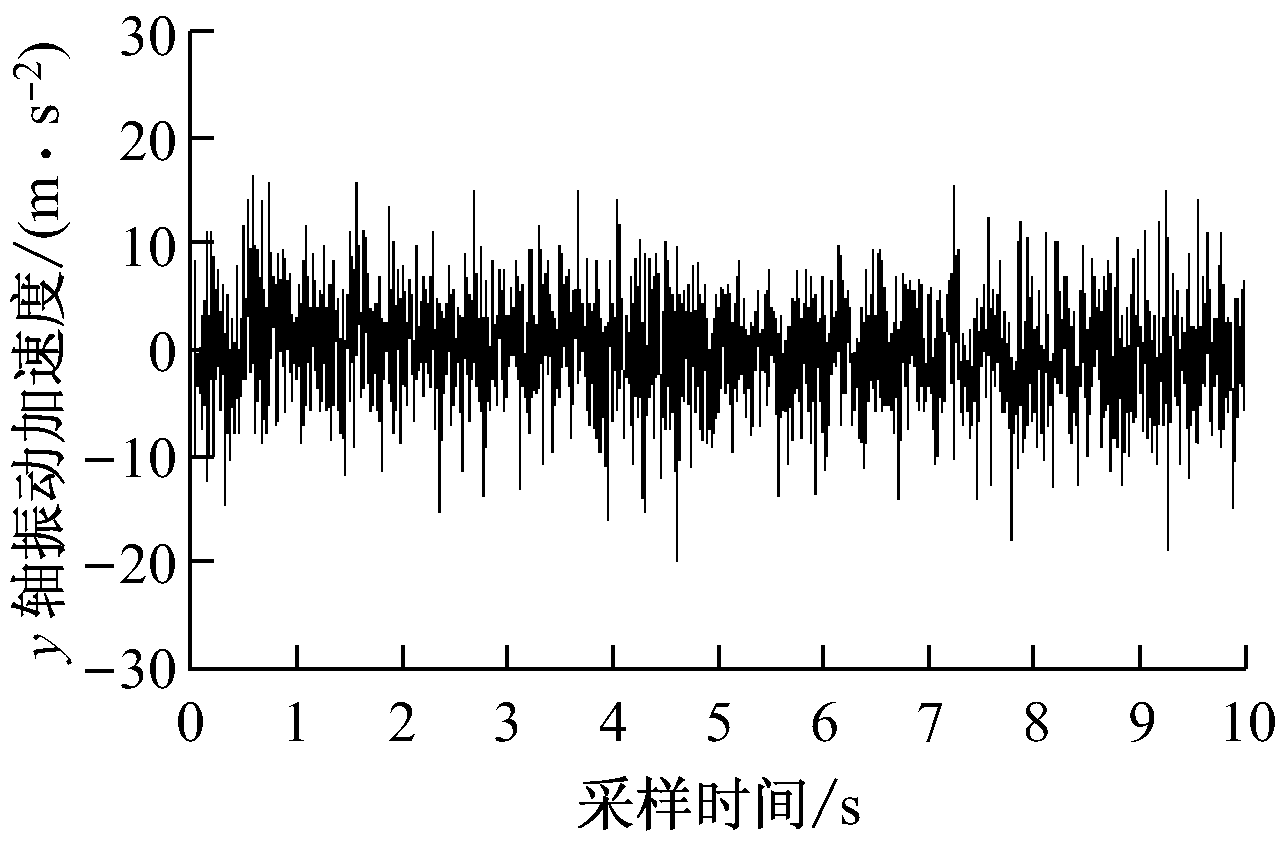

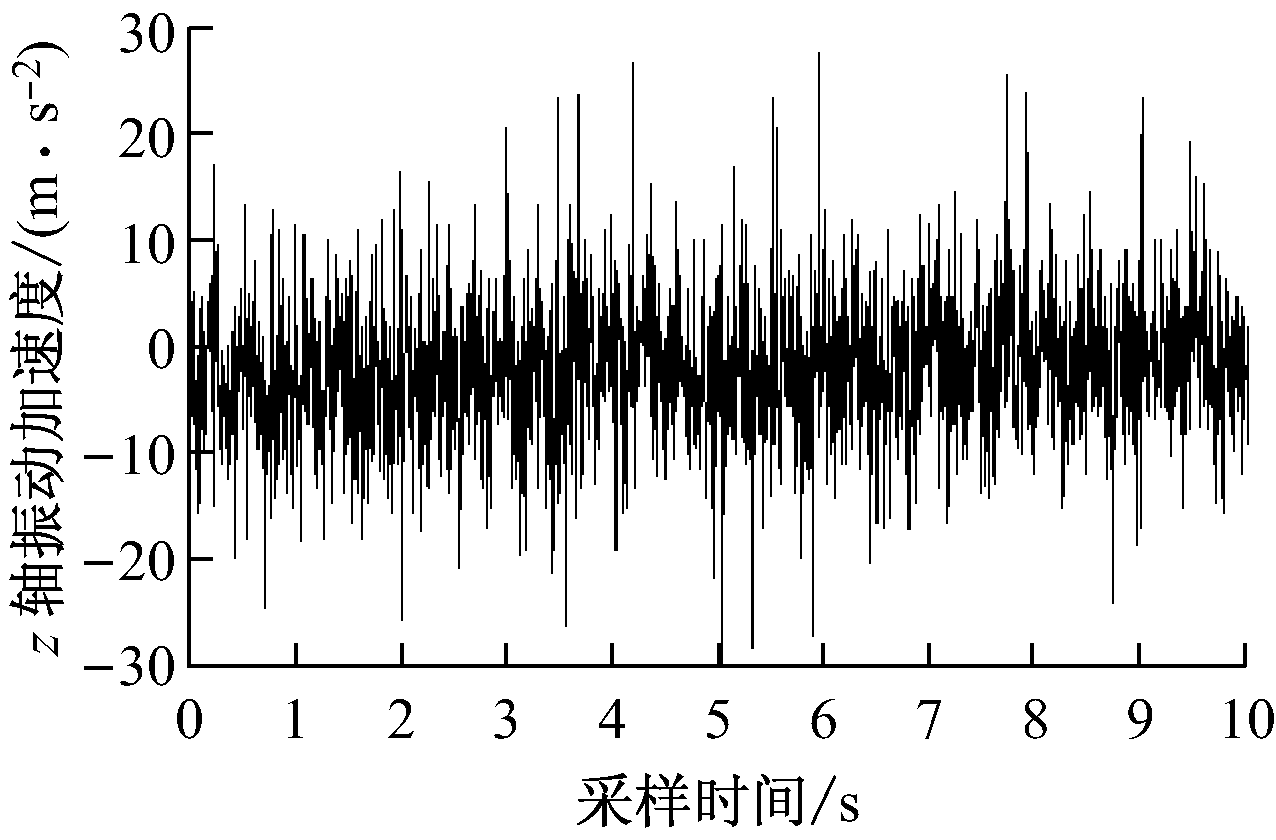

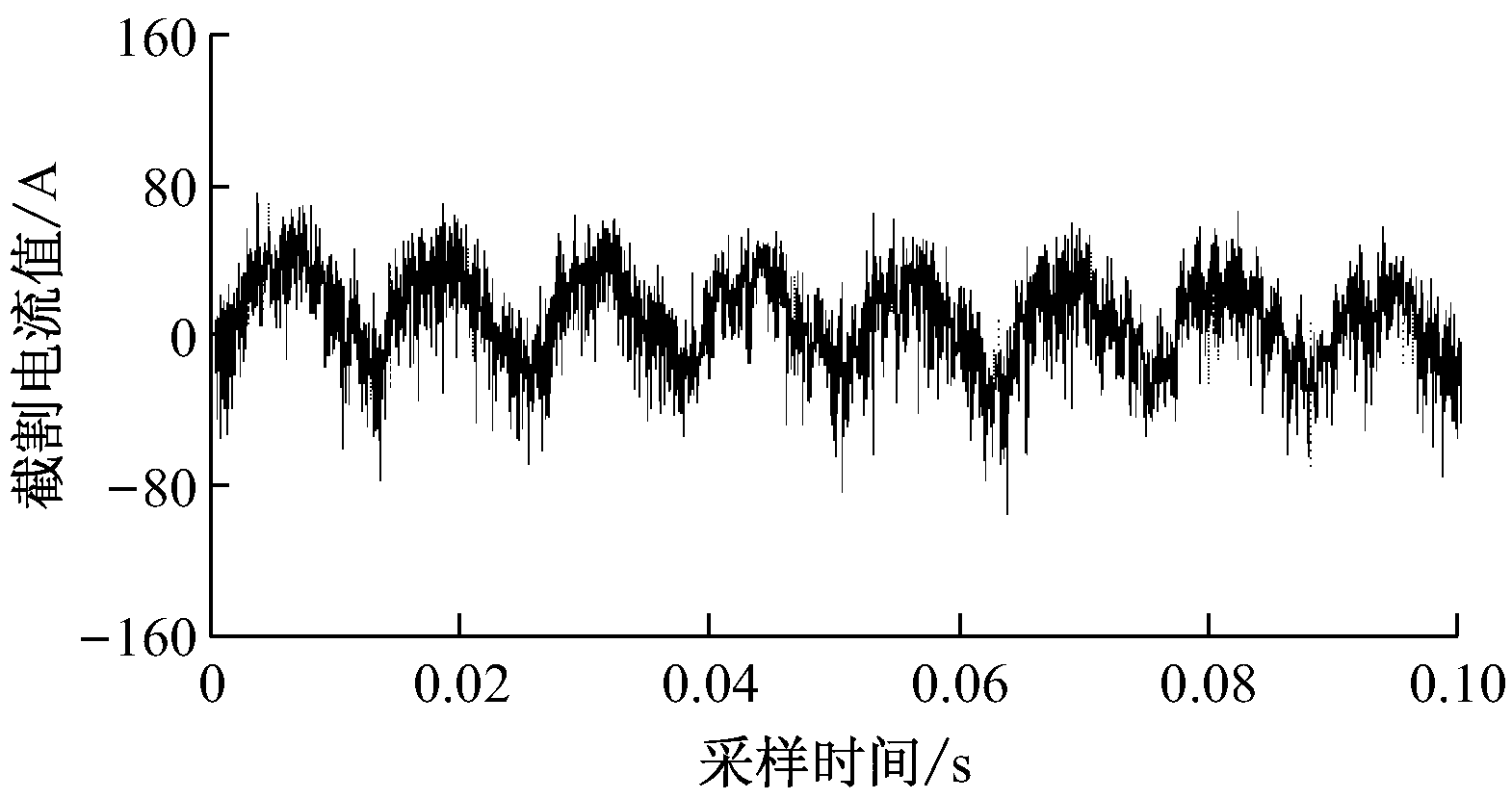

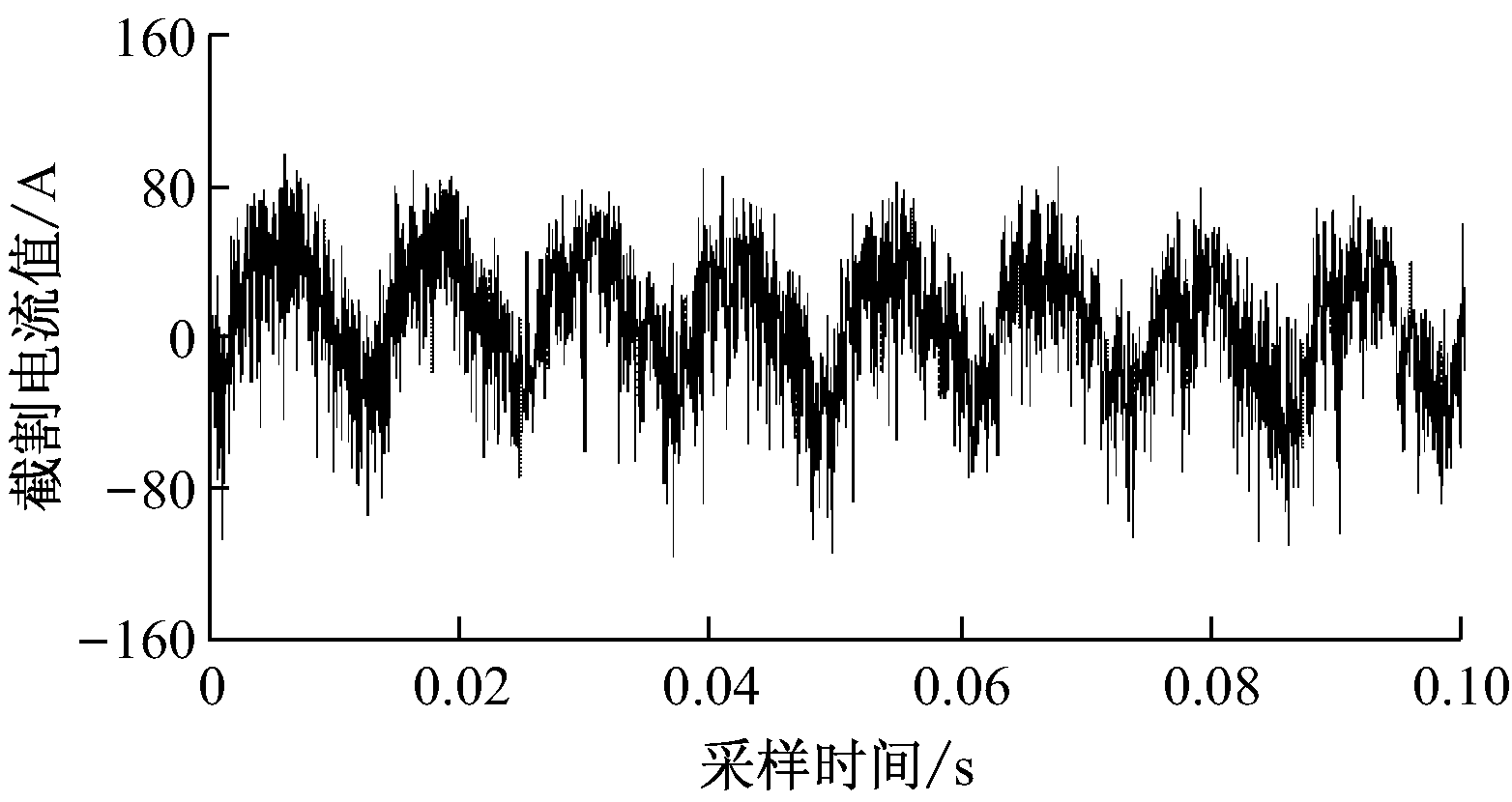

为了获取截齿不同磨损程度状态下的截割特征信号,分别开展新齿、一般磨损、严重磨损以及失效4种截齿状态下的截割实验,测试和提取4种截割工况下的三向振动加速度曲线和截割电流曲线,图2和图3分别为截割头在新齿和严重磨损2种状态下的三向振动加速度曲线和电流曲线。

图1 掘进机截割头截割三向力示意及传感器安装位置

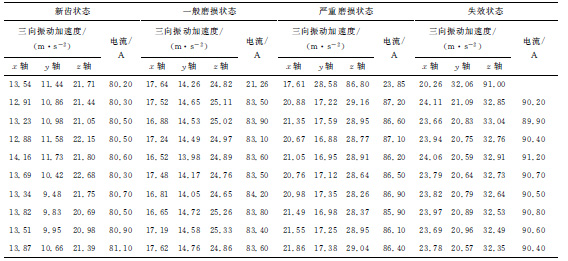

由图2和图3可以看出,在新齿和严重磨损2种状态下,截齿三向振动加速度曲线和电流曲线差异很大。在新齿状态下,振动加速度值和截割电流值相对较小;截齿严重磨损时,截割效率降低,掘进机截割头所受截割阻力增大,造成截割头的三向振动和截割电流值都显著增大。通过分析不同磨损程度截齿的截割特征曲线,提取各截割信号的特征样本值,见表1。

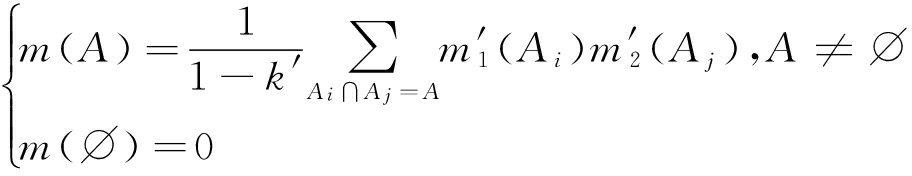

若定义一个非空集合Θ,即截齿磨损程度识别系统的识别框架,它由一系列互斥且穷举的基本命题组成,则系统中任意命题都应属于幂集2Θ,2Θ→[0-1]。假设识别框架2Θ上的任意2个信任函数的基本可信任分配函数为m1和m2,其核分别为{A1,A2,…,An}和{B1,B2,…,Bn},若满足式(2),则基本可信任分配函数m:2Θ→[0-1],对于所有基本信任分配的非空集A,有式(3)成立。

(2)

(3)

式中![]() 用于反映截齿磨损程度识别各证据之间的冲突程度;系数1/(1-k)是保证避免证据合成时将非0的信任赋给空集∅的归一化因子[9]。

用于反映截齿磨损程度识别各证据之间的冲突程度;系数1/(1-k)是保证避免证据合成时将非0的信任赋给空集∅的归一化因子[9]。

式(3)表示采用D-S证据理论信息融合技术对2个或2个以上单一信任函数的概率分配函数进行计算,将得到的新基本概率分配作为最后的决策依据。同理可推导出多信任函数的证据组合规则:

m=(((m1⊕m2)⊕m3)⊕…)⊕mn

(4)

(a) 新齿状态

(b) 严重磨损状态

图2 新齿和严重磨损2种状态的截割振动加速度曲线

(a) 新齿状态

(b) 严重磨损状态

图3 新齿和严重磨损2种状态的截割电流曲线

表1 截齿不同磨损程度工况下各截割信号特征样本值

式中:m1,m2,…,mn分别为同一识别框架2θ上各信任函数的基本概率分配函数。

在实际基于多传感器信息融合的截齿磨损程度识别过程中,由于特征信号样本的多源性和不确定性,各信息源的证据可能产生冲突,所以需要考虑包含冲突证据组合的信息融合方法。通常,如果一个证据被其他证据支持的程度越高,则说明该证据越可信,反之则可信度越低。将各证据的可信度Crd(mi)作为权重,需要满足条件![]() 在获得系统各证据权重的基础上,对冲突的数据进行预处理,再采用D-S组合规则进行识别融合,对传统的Dempster-Shafer模型进行修正和优化。

在获得系统各证据权重的基础上,对冲突的数据进行预处理,再采用D-S组合规则进行识别融合,对传统的Dempster-Shafer模型进行修正和优化。

令γi=Crd(mi),i=1,2,…,q,用式(5)对冲突证据mi(i=1,2,…,q)进行预处理:

(5)

修正优化后的组合规则为

(6)

式中![]()

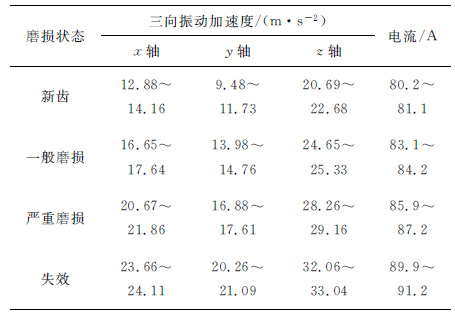

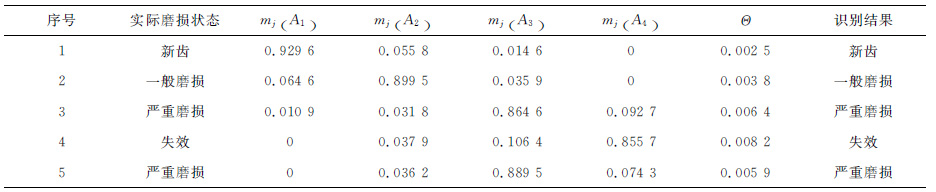

为了验证掘进机截齿磨损程度识别方法的精确性和可靠性,对随机5组不同磨损程度的截齿进行截割测试与识别实验,截齿磨损程度特征信号标准见表2。通过测试采样,提取5组不同磨损程度截齿截割工况下的三向振动加速度及电流特征信号值,采用基于修改模型的D-S组合识别模型对5组截齿的磨损状态进行识别,得到的融合识别结果见表3。由表3可以看出,5组识别结果均与实际磨损状态相同,Θ的值均较小,最大值为0.008 2,满足识别精度要求;在磨损程度识别过程中,每组截齿对应的真实磨损状态的基本概率分配分别为0.929 6,0.899 5,0.864 6,0.855 7和0.889 5,远远大于其他类别的基本概率分配,说明采用基于修改模型的D-S组合识别模型有效降低了系统识别的不确定性,大大提高了系统的识别精度。

表2 截齿磨损程度特征信号标准

表3 基于修改模型的D-S组合融合识别结果

提出了一种掘进机截齿磨损程度分析及识别方法,通过测试截齿截割煤岩过程中的三向振动加速度信号和电流信号,提取其特征参数样本,采用考虑包含冲突证据组合的信息融合方法和基于修改模型的D-S组合识别模型,实现了截齿磨损程度的精确识别,为实现掘进机截齿磨损程度的实时在线识别,获取截齿的最佳维护及更换周期,提供了重要的参考依据。

参考文献:

[1] 赵丽娟,田震,孙影,等.纵轴式掘进机振动特性研究[J].振动与冲击,2013,32(11):17-20.

[2] 赵丽娟,刘旭南,曹拓.纵轴式掘进机横摆运动参数的优化设计[J].煤炭学报,2012,37(12):2112-2117.

[3] 李晓豁,姜丽丽.掘进机截割硬岩的载荷模拟研究[J].中国工程机械学报,2008,6(4):415-417.

[4] 李乔非,沈大东,吴书琴,等.煤矿镐形截齿的失效形式与对策[J].佳木斯大学学报(自然科学版),2011,29(5):710-712.

[5] 李晓豁,何洋,焦丽,等.基于参数识别的截割头纵向随机振动响应优化[J].中国机械工程,2015,26(6):818-823.

[6] 张建广.EBZ260W型掘进机截割人工岩壁的截齿磨损研究[J].矿山机械,2014,42(9):11-14.

[7] 尚慧岭.采煤机滚筒截齿失效工况的影响分析及对策[J].煤炭科学技术,2012,40(8):75-77.

[8] 张强,祁秀,王海舰.基于模糊信息融合的掘进机截齿磨损监测系统[J].广西大学学报(自然科学版),2015,40(5):1177-1182.

[9] 范文,孙冬梅,熊鑫,等.基于信息融合技术的磁轴承转子故障诊断[J].仪表技术与传感器,2015(12):136-140.

Analysis and recognition method of wear degree of roadheader cutting picks

SUN Ruji1, WANG Shuisheng1, WANG Haijian2

(1.Machinery and Electric Department, Hebei Tourism Vocational College, Chengde 067000, China; 2.School of Mechanical Engineering, Liaoning Technical University, Fuxin 123000, China)

Abstract:In order to realize accurate identification of wear degree of roadheader cutting picks, an analysis and recognition method of wear degree of roadheader cutting picks was proposed. Three-direction vibration signal and current signal in cutting process of picks with different wear degree were tested and extracted. Sample evidence set for each cutting characteristic signal was established, and on-line recognition of wear degree of picks was realized by using D-S combination recognition model based on modified model. The experimental results show that the proposed method can accurately identify wear degree of picks according to multi cutting characteristic signals, and has high recognition precision and reliability, which provides important basis for determining the optimal maintenance and replacement period of picks.

Key words:coal mining; roadheader; cutting pick; wear degree; on-line identification; D-S combination

收稿日期:2016-07-22;

修回日期:2016-10-25;责任编辑:胡娴。

基金项目:教育部博士点基金项目(20132121120011);工业装备结构分析重点实验室开放基金项目(GZ1402)。

作者简介:孙汝继(1967-),男,河北大城人,副教授,主要研究方向为机电控制技术、机电设备管理与维护、电子技术,E-mail:cdsunruji1967@163.com。

文章编号:1671-251X(2016)12-0068-04

DOI:10.13272/j.issn.1671-251x.2016.12.015

中图分类号:TD632.2

文献标志码:A

网络出版:时间:2016-12-01 10:47

网络出版地址:http://www.cnki.net/kcms/detail/32.1627.TP.20161201.1047.015.html

孙汝继,王水生,王海舰.掘进机截齿磨损程度分析及识别方法[J].工矿自动化,2016,42(12):68-71.