图1 刮板输送机运行状态监测系统结构

刘晶1, 刘宗伟1, 雷志鹏1, 吝伶艳1, 宋建成1, 曹保林2, 师理智2

(1.太原理工大学 煤矿电气设备与智能控制山西省重点实验室, 山西 太原 030024;2.山西维达机械制造有限公司, 山西 太原 030024)

摘要:针对现有综采工作面刮板输送机运行状态监测系统监测数据量不全面,防爆型监测主机体积大、安装不便等问题,开发了一种刮板输送机运行状态监测系统,重点介绍了该系统监测分站的软硬件设计方案。该分站由CPU、数据采集模块和通信模块组成,可实现刮板输送机驱动装置运行工况监测,并采用限矩器输入和输出转速监测方法实现了对刮板输送机负载状态的诊断。测试结果表明,该监测分站硬件满足本质安全要求,数据监测准确,通信状态稳定,负载状态诊断方法合理有效。

关键词:煤炭开采; 综采工作面; 刮板输送机; 状态监测; 监测分站; 本质安全型

刮板输送机为综采工作面的主要运输设备,承担着井下运煤工作,并为采煤机提供运行轨道,为液压支架提供推移支点。随着煤炭开采技术的不断发展,刮板输送机结构越来越复杂,功能越来越完善,自动化程度也越来越高,降低了煤炭开采成本,但也使得影响刮板输送机运行的因素剧增,导致其发生故障或失效的潜在可能性也越来越大。刮板输送机故障中,传动部故障占80%[1],因此,监测刮板输送机驱动设备(包括电动机、减速器)的工作状态,对保证刮板输送机的正常运行具有重要意义。

目前,国内学者对刮板输送机监测研究取得了一定成果。如周继功[1]设计了刮板输送机减速器监测仪;赵四海等[2]设计了可实现刮板输送机电动机温度、减速器高低速轴轴温、大小油池油温和油位监测的刮板输送机实时监测系统;笔者所在实验室[3]早期研发的综采工作面运输设备工况实时监测及故障诊断系统等。上述监测装置都是基于PLC的防爆型设计,成本较高,体积较大,且监测量不够全面。许少毅等[4]提出了基于AVR单片机的刮板输送机减速器监测系统,但该系统只实现了减速器状态监测,缺少对电动机和限矩器转速的监测功能,监测量不全面。

鉴于当前刮板输送机监测系统现状和发展需求,结合嵌入式系统成本低、体积小、功耗低、性能优等优势,本文针对煤矿综采工作面刮板输送机常见故障,研究并开发了刮板输送机运行状态监测系统,实现了对刮板输送机运行状态的监测和诊断。本文对该系统中的核心设备——监测分站的设计进行阐述。

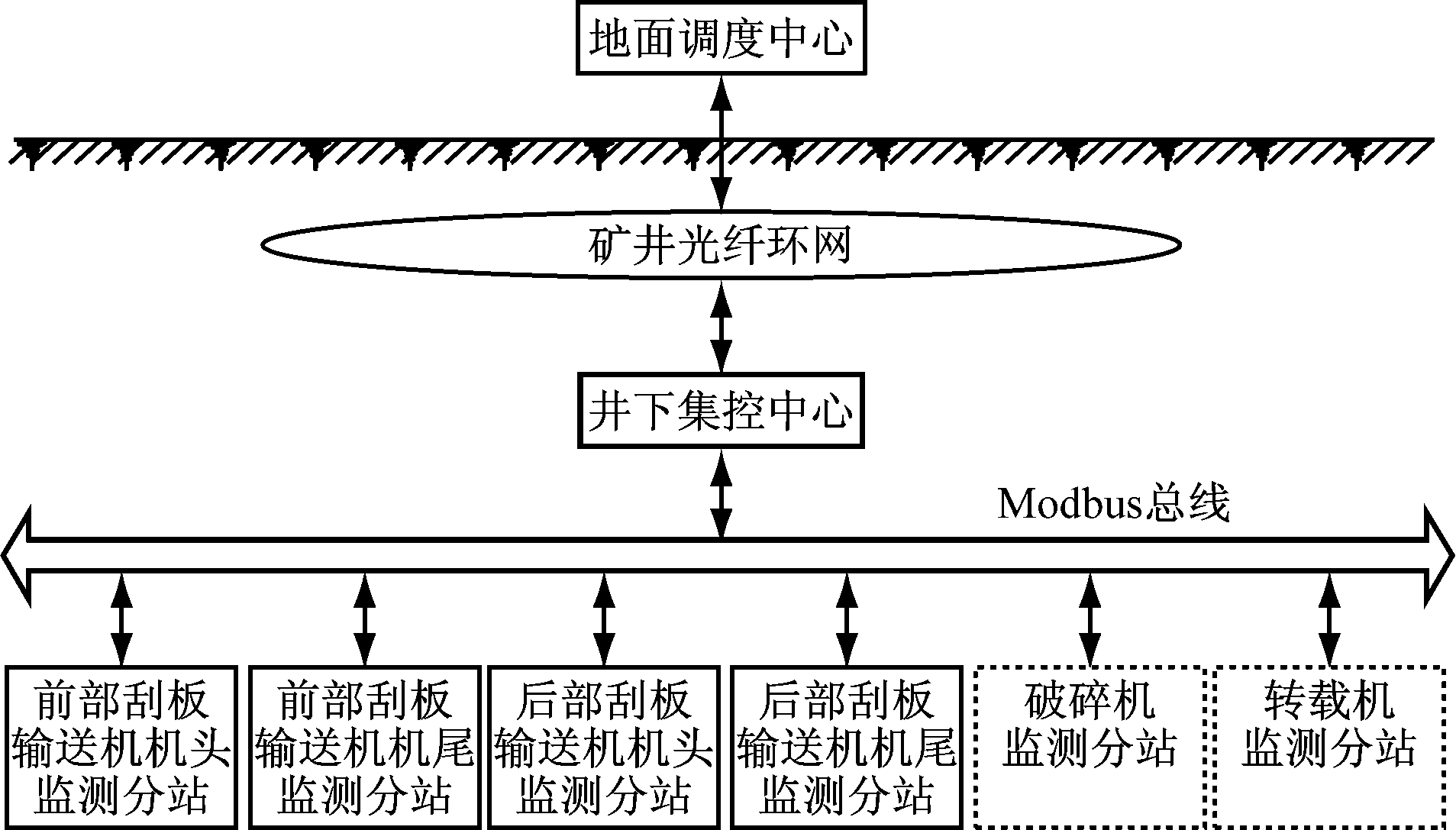

刮板输送机运行状态监测系统由传感器、监测分站、井下集控中心、井下光纤环网、地面调度中心组成,如图1所示。由于刮板输送机、转载机和破碎机驱动部分结构相似,所以系统也可进行功能扩展,监测转载机和破碎机的运行状态。

图1 刮板输送机运行状态监测系统结构

按最大容量考虑,系统分站包括前部刮板输送机机头监测分站、前部刮板输送机机尾监测分站、后部刮板输送机机头监测分站、后部刮板输送机机尾监测分站,以及系统扩展后的破碎机监测分站和转载机监测分站,每个监测分站内部结构相同。实际使用中,可以将任一监测分站设置为主站,实现各站之间的信息交互。

监测分站的主要功能为就地显示本监测分站的监测数据,根据监测数据诊断设备运行状态,发出预警和声光报警信号,并记录监测和诊断数据[5-6]。监测量包括减速器轴承温度、转速,润滑油油位、温度;电动机轴承和绕组温度;冷却系统冷却水流量、压力和温度;限矩器输入和输出转速等[7]。主站除了具有分站的所有功能外,还能够监测主站与分站之间的通信状态,读取分站数据,并将所有站的监测信息发送到所有分站,实现各站数据交互,同时将所有站的监测信息发送到集控中心,实现远程监测。

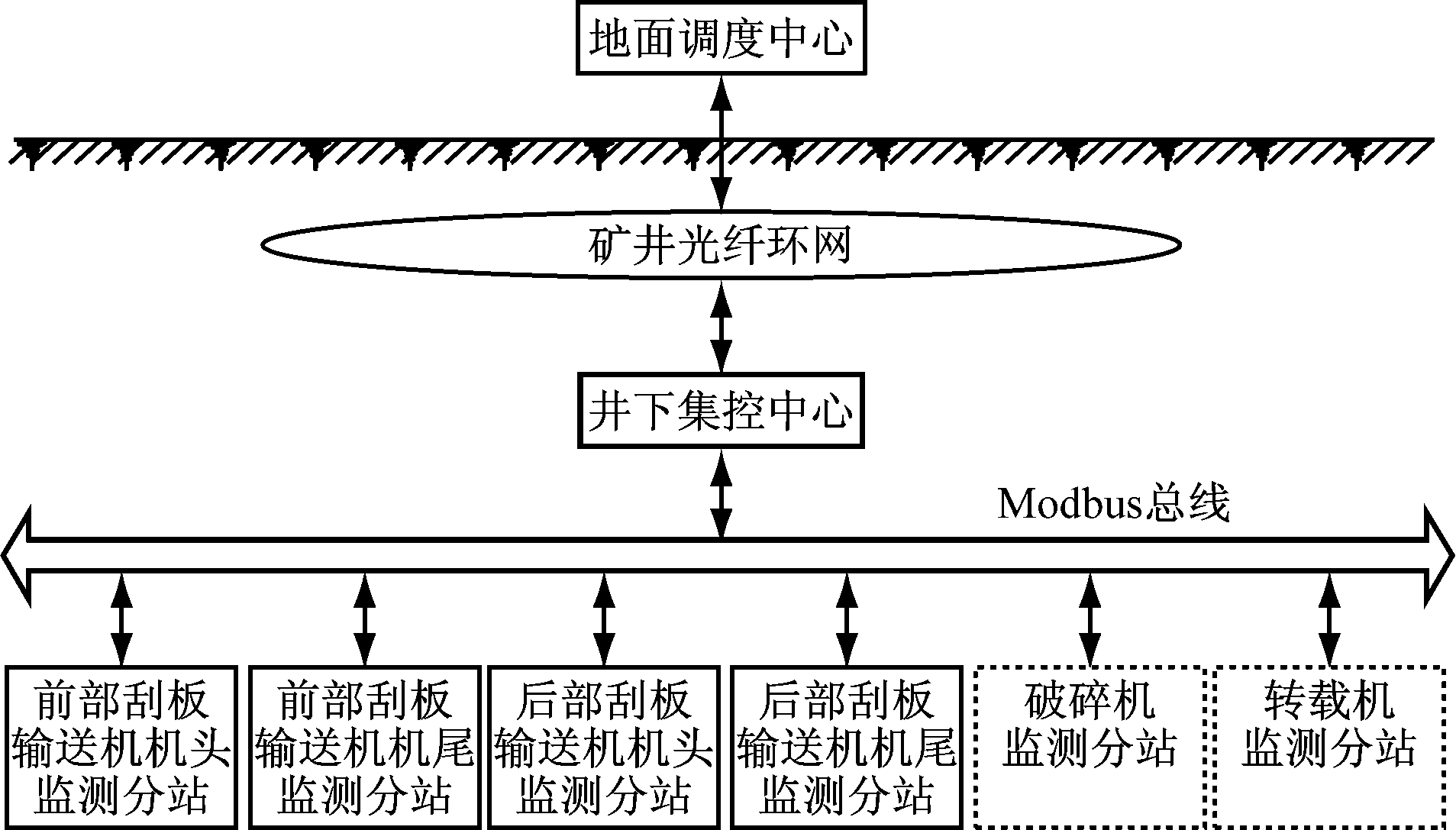

根据本质安全电路的设计原则[8]和刮板输送机运行需求,系统监测分站包括CPU、数据采集模块和通信模块,如图2所示。其中CPU采用STM32单片机。

图2 监测分站硬件结构

2.1 数据采集模块

数据采集模块包括模拟信号采集电路和脉冲信号采集电路。

模拟信号主要是温度、流量、压力、油位信号,用温度传感器、流量变送器、压力变送器等采集[3]。模拟信号采集电路包括电阻型信号调理电路(温度信号调理电路)、电压型信号调理电路、电流型信号调理电路及AD采集电路,采用信号隔离变压器将本质安全信号和非本质安全信号隔离,使电路满足本质安全设计要求。由于模拟信号传感器较多,而一般单片机的AD通道数无法满足需求,所以监测分站采用AD7918芯片采集模拟信号。1片AD7918可采集8路模拟信号,分站采用3片AD7918,可采集24路模拟信号,完全满足现场对模拟信号采集数量的要求。

脉冲信号采集电路对速度传感器的输出脉冲进行捕获,从而判断限矩器是否打滑。采用STM32内部的定时器采集脉冲信号。脉冲信号采集电路采用光电耦合器将本质安全信号和非本质安全信号隔离,使其满足本质安全设计要求。

2.2 通信模块

通信模块包括内部通信电路、外部通信电路、通信保护电路。内部通信电路实现CPU与人机界面、键盘之间的通信,采用RS232通信方式。外部通信电路指分站之间及总站与上位机之间的通信电路,其中分站之间采用RS485通信方式,总站与上位机之间采用CAN总线通信方式[9]。

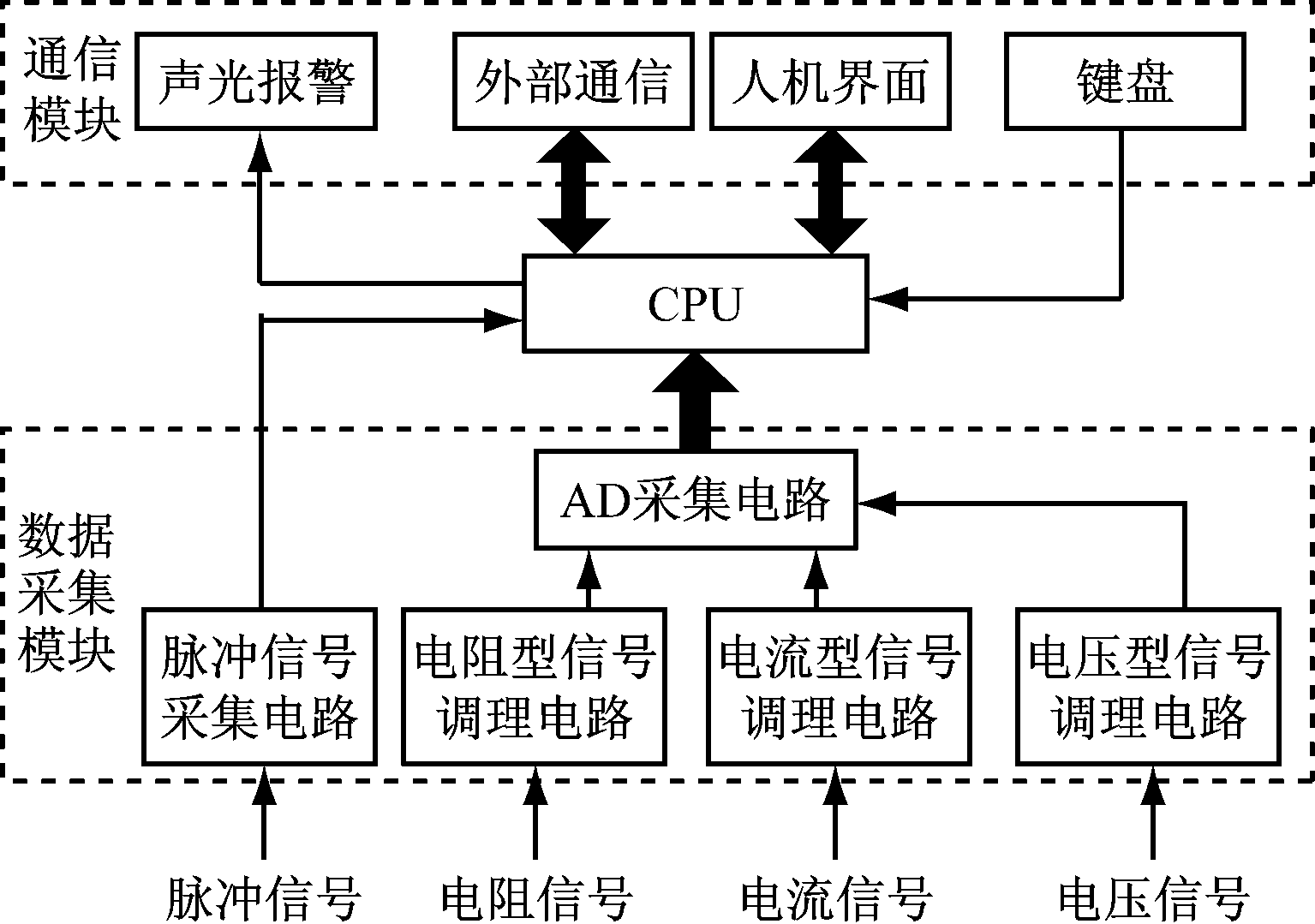

2.2.1 内部通信电路

CPU将采集到的数据实时显示在人机界面上。用户使用键盘给CPU发送指令,CPU发出相应指令控制人机界面。

考虑到RS232通信(由1条发送线TX、1条接收线RX及1条地线组成)能将串口的接收信号和发送信号分开,而键盘只需占用CPU串口的RX端,为了节约CPU串口资源,监测分站的人机界面与CPU之间采用RS232通信方式,且键盘与人机界面电路共用1组CPU串口,如图3所示。将CPU的RX端接到数字开关芯片ADG884的1端,将ADG884的2、3端分别连接键盘和人机界面。当CPU需要接收人机界面返回数据时,将RX端连接到RS232通信电路;CPU不需要人机界面返回数据时,将RX端连接到键盘。

图3 内部通信电路

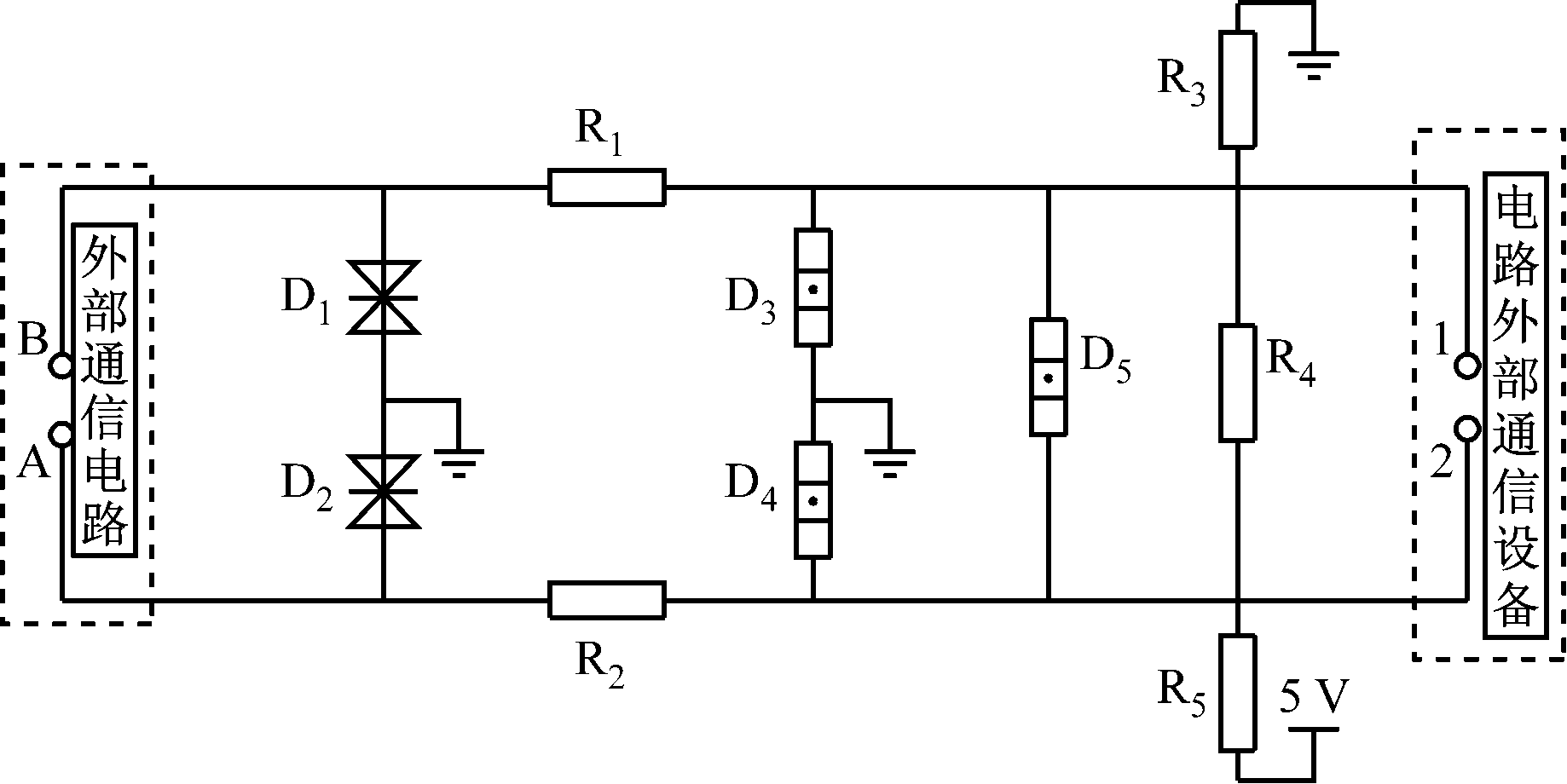

2.2.2 通信保护电路

根据本质安全电路设计原则,对外部通信电路进行了保护设计,在突发情况下出现过电流、过电压时,将通信电路隔断,防止后续电路遭到破坏,限制危险区域的电能量,保证通信电路的本质安全特性。

通信保护电路如图4所示。D1,D2为瞬态抑制二极管,当B端与地之间有过电压时,D1导通,B端、D1、地形成回路,从而消除过电压;当A端与地之间有过电压时,D2导通,A端、D2、地形成回路,从而消除过电压;当A端与B端之间有过电压时,D1和D2同时导通,A端、B端、D1、D2形成回路,从而消除过电压,保护电路外部通信设备。D3,D4,D5为防雷管,当1端与地之间有过电压时,D3导通,1端、D3、地之间形成回路,从而消除过电压;当2端与地之间有过电压时,D4导通,2端、D4、地之间形成回路,从而消除过电压;1端与2端之间有过电压时,D5导通,1端、2端、D5形成回路,从而消除过电压,保护外部通信电路。当有过电流产生时,R1,R2将过电流阻挡在一侧,使外部过电流无法进入内部电路,保护后续通信电路。在保护元件无损坏情况下,当过电压、过电流消失后,外部通信电路恢复正常工作。

图4 通信保护电路

监测分站软件以Keil uVision5为开发环境,采用C语言开发,主要包括数据采集程序、通信程序、人机界面程序。系统采用主从通信模式,主从站通信过程中,主从站的系统程序不同。为了方便实际应用,监测分站使用同一套软件程序,通过设置不同站号来判断主从站,实现了主从站的灵活切换。本文主要介绍数据采集程序和人机界面程序。

3.1 数据采集程序

数据采集程序实现对模拟量信号和脉冲信号的采集。以脉冲信号采集为例,说明数据采集程序设计方案。

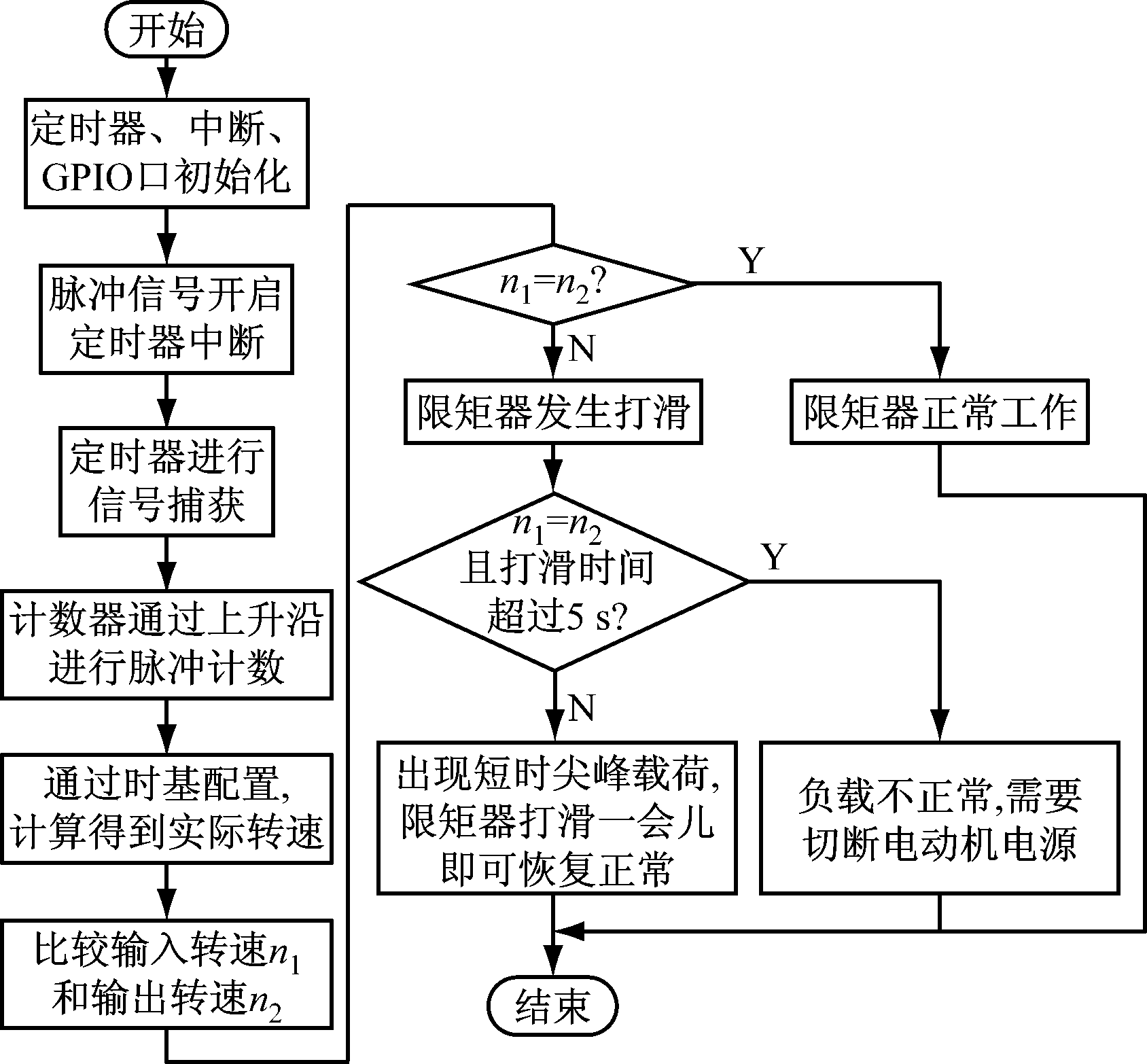

限矩器是刮板输送机的重要保护组件,用于将动力传递给减速器,同时起机械过载保护作用。限矩器在刮板输送机负载正常情况下不打滑,没有功率损失,类似一个刚性联轴器。此时限矩器输入转速n1与输出转速n2相等。当负载超过限矩器出厂设定的打滑转矩Ms时,就会进行打滑保护,输出转矩保持Ms,此时限矩器输入转速n1大于输出转速n2。限矩器能断开短时尖峰载荷,当负载恢复正常时,限矩器恢复正常工作。若出现卡阻等长时间过载情况,由于Ms大于电动机颠覆力矩Md,电动机会在1~3 s内制动到停止状态,此时限矩器输入转速n1急剧下降,输出转速n2=0,必须切断电动机电源,以保护电动机。

因此,可通过监测限矩器输入、输出转速来判断刮板输送机负载变化。监测分站采用接近开关来测量限矩器转速,将采集到的输入转速和输出转速进行比较后,对负载状况进行初步判断。

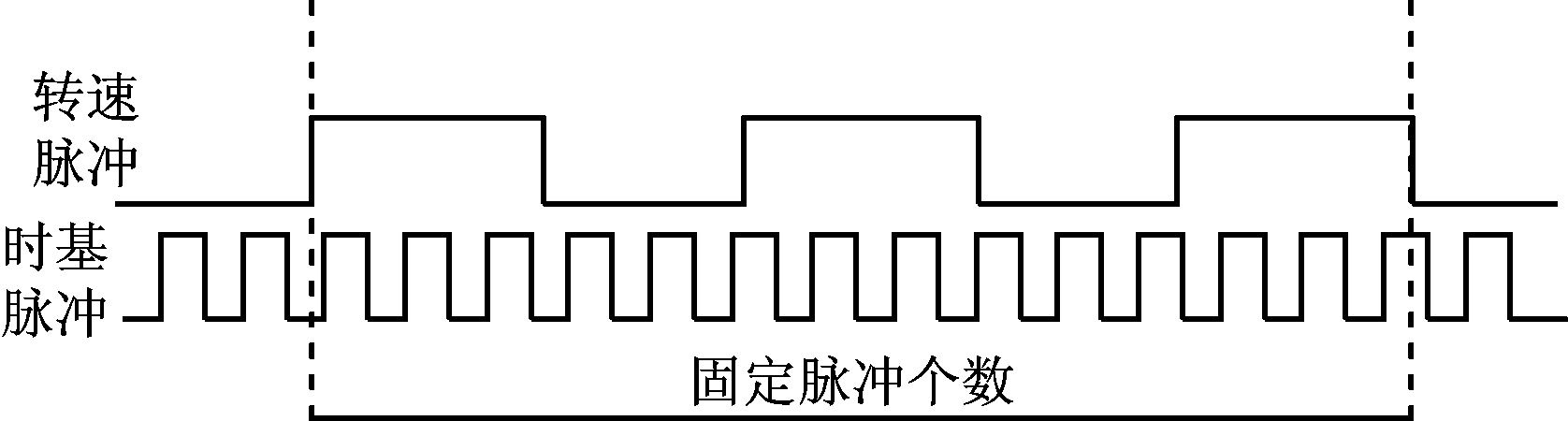

在限矩器转速和编码器分辨率较低的情况下,定时计脉冲方法测试误差很大,而定脉冲计时基方法测量误差很小,所以本文采用定脉冲计时基方法来测量限矩器转速。STM32最高频率为72 MHz,每个完整脉冲时间约为0.13 μs。时基脉冲频率选为2 MHz,每个完整脉冲时间为0.5 μs。如图5所示,以若干个完整转速脉冲来计时基脉冲个数,时基脉冲可能出现最大2个脉冲的情况,即误差为1 μs[10]。若编码器分辨率为360 ppr,则采样时间应控制在10 ms以内。

图5 定脉冲计时基方法示意

基于定脉冲计时基方法的限矩器转速测量流程如图6所示。系统初始化后,定时器捕捉脉冲信号,并将脉冲信号转换为限矩器输入、输出转速,然后比较输入转速n1和输出转速n2。当n1=n2时,判断限矩器正常工作,刮板输送机运行正常。当n1>n2,判断限矩器出现打滑。若打滑时间在5 s内,判断刮板输送机出现短时尖峰载荷,并在人机界面显示该状态;若打滑时间超过5 s,判断刮板输送机负载异常,应切断刮板输送机电源,停机排查故障。

图6 限矩器转速测量流程

3.2 人机界面程序

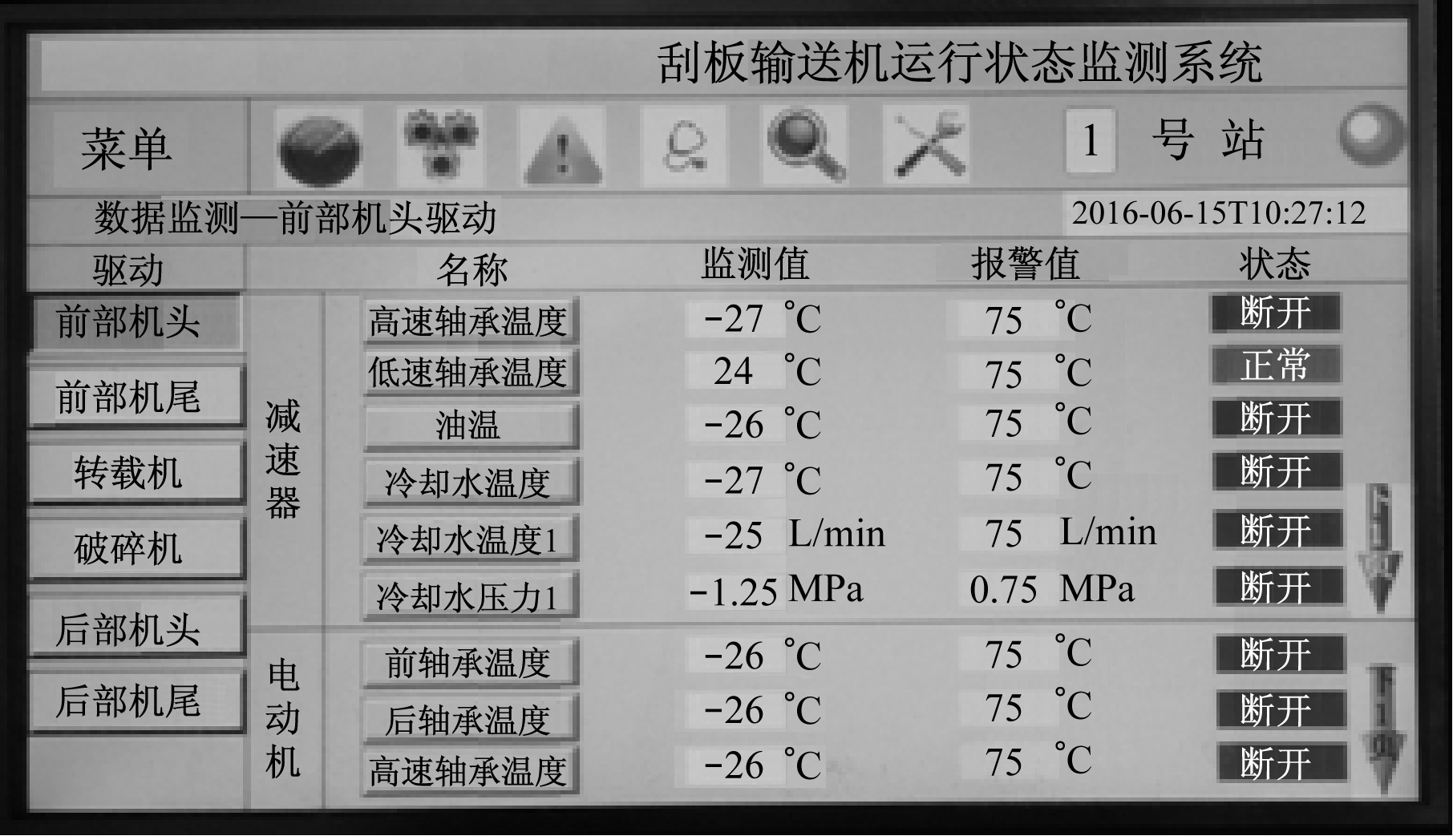

人机界面主要实现监测数据、报警参数、传感器接入状态、监测分站之间通信状态、历史数据、报警记录显示,监测数据存储,报警值、站号修改,系统参数恢复等功能。

人机界面如图7所示。该界面分为系统设置区、分站切换区和数据显示区。系统设置区位于界面上端,实现参数修改、出厂默认设置恢复、历史数据查询等功能;分站切换区在界面最左端,可通过选择不同分站,实现分站数据查询功能;数据显示区在界面右下部分,可显示监测分站的监测点、监测数据、监测点报警上/下限值(报警值)和监测点状态。

图7 人机界面

图8为监测分站样机,其已完成性能测试。测试结果表明,该监测分站电路部分满足本质安全要求,能够对温度、流量、压力和转速等信号进行采集和准确显示,并根据监测信息初步诊断刮板输送机运行状态,发出预警或声光报警;监测分站之间通信稳定可靠,能够满足系统数据交互要求。

图8 监测分站样机

刮板输送机运行状态监测系统分站能够采集和显示减速器轴承温度、转速及润滑油油位、温度,电动机轴承温度和绕组温度,冷却系统冷却水流量、压力和温度,限矩器输入和输出转速等数据,实现刮板输送机驱动装置运行工况的监测和刮板输送机负荷状态的诊断。各分站间可通过RS485总线实现数据共享,主站可将监测数据经CAN总线上传到集控中心,实现数据的远程在线监测。

参考文献:

[1] 周继功.刮板输送机减速器监测仪的设计与现场测试[D].天津:河北工业大学,2007.

[2] 赵四海,周小意,陈春成.基于IFIX刮板输送机实时监测系统研究[J].煤矿机械,2011,32(8):218-220.

[3] 雷志鹏,宋建成.综采工作面输送设备工况实时监测及故障诊断系统的设计[J].工矿自动化,2010,36(7):1-5.

[4] 许少毅,李威,胡爱国.基于AVR单片机的刮板输送机减速器监测系统设计[J].矿山机械,2011,39(6):27-31.

[5] 闫孝姮,付华,刘南,等.综采自动化监控系统设计与实现[J].仪表技术与传感器,2011(10):73-75.

[6] 郝宇洁.综采工作面自动化集成监测系统研究[J].矿山机械,2011,39(9):19-21.

[7] 王会枝,郭卫,王艳民,等.刮板输送机工况监测与控制系统设计[J].煤矿机电,2010(5):57-59.

[8] 兴自中,杨宝祥.本安电路设计的基本原则与方法[J].电气防爆,1996(4):8-15.

[9] LIU Bo, JI Tao. The design of monitoring system based on CAN bus[C]//International Conference on Measurement, Information and Control, Harbin, 2012:137-140.

Design of running status monitoring system substation of scraper conveyor

LIU Jing1, LIU Zongwei1, LEI Zhipeng1, LIN Lingyan1, SONG Jiancheng1, CAO Baolin2, SHI Lizhi2

(1.Shanxi Key Laboratory of Mining Electrical Equipment and Intelligent Control, Taiyuan University of Technology, Taiyuan 030024,China; 2.Shanxi Weida Machinery Manufacturing Co., Ltd., Taiyuan 030024,China)

Abstract:For problems of non-comprehensive monitoring data and large volume and inconvenient installation of flameproof type monitoring equipment existed in running status monitoring system for scraper conveyor in fully mechanized working face, a running status monitoring system of scraper conveyor was developed, and software and hardware design schemes of substation of the system were introduced in details. The substation, which is composed by CPU, data acquisition module and communication module, can monitor running status of driving equipments for scraper conveyor, and diagnose load status of scraper conveyor by use of input and output speed monitoring method for torque limiter. The test result shows that the substation meets intrinsically safe requirements, and has accurate monitoring data, stable communication and reasonable and effective diagnosis method of load status.

Key words:coal mining; fully mechanized working face; scraper conveyor; status monitoring; monitoring substation; intrinsic safety

收稿日期:2016-08-22;

修回日期:2016-10-21;责任编辑:李明。

基金项目:国家自然科学基金资助项目(U1510112); 山西省研究生联合培养基地人才培养项目(2016JD17);山西省科技重大专项资助项目(20131101029)。

作者简介:刘晶(1990-),男,山西大同人,硕士研究生,研究方向为智能电器技术,E-mail:476392401@qq.com。

文章编号:1671-251X(2016)12-0006-05

DOI:10.13272/j.issn.1671-251x.2016.12.002

中图分类号:TD634

文献标志码:A

网络出版:时间:2016-12-01 09:37

网络出版地址:http://www.cnki.net/kcms/detail/32.1627.TP.20161201.0937.002.html

刘晶,刘宗伟,雷志鹏,等.刮板输送机运行状态监测系统分站设计[J].工矿自动化,2016,42(12):6-10.