0 引言

煤矿工作面设备(采煤机、液压支架、刮板输送机等)突发故障造成的非计划性停机会影响煤矿正常生产,同时会缩短设备使用寿命,增加生产成本[1]。实现工作面设备故障预测及预防性检修,提高设备的可靠性已成为热点研究课题[2-3]。

时间序列(时序)分析是一种根据时序数据预测未来发展趋势的方法。时序数据是同一指标按时间顺序记录的数据列,与设备运行相关的时序数据是在设备运行阶段随时间获取的一系列观测数据[4-5]。时序分析通常通过数据预处理、建模、预测3个步骤实现趋势预测,在多个领域得到研究和应用。如E.Erdem等[6]基于时序数据,采用自回归移动平均值预测风速和风向;蔺茜等[7]采用长短期记忆(Long Short-Term Memory,LSTM)网络,根据电力变压器监测时序数据,实现了电力变压器运行状态预测;王超等[8]通过分析与齿轮箱轴承温度相关的特征时序数据,采用LSTM网络对齿轮箱轴承温度进行预测,并通过滑动窗口对预测残差进行合理分析,实现了对齿轮箱轴承故障的有效预测。但鲜有时序分析在煤矿工作面设备故障预测中应用的报道。

本文提出基于时序数据对工作面设备进行故障预测。煤矿工作面设备通常由多个复杂系统模块组成,各模块间具有强耦合性,且设备故障机理复杂,因此在进行故障预测时需对设备的运行状态、环境参数、操作数据等进行实时监测,获取电气、机械、热工类多参数时序数据。本文以国家能源集团神东煤炭集团公司上湾煤矿8.8 m大采高综采工作面设备为研究对象,采集设备的多状态时序数据,采用时序数据处理中常用的LSTM网络建立故障预测模型,实现了设备故障的有效预测。

1 工作面设备时序数据预处理

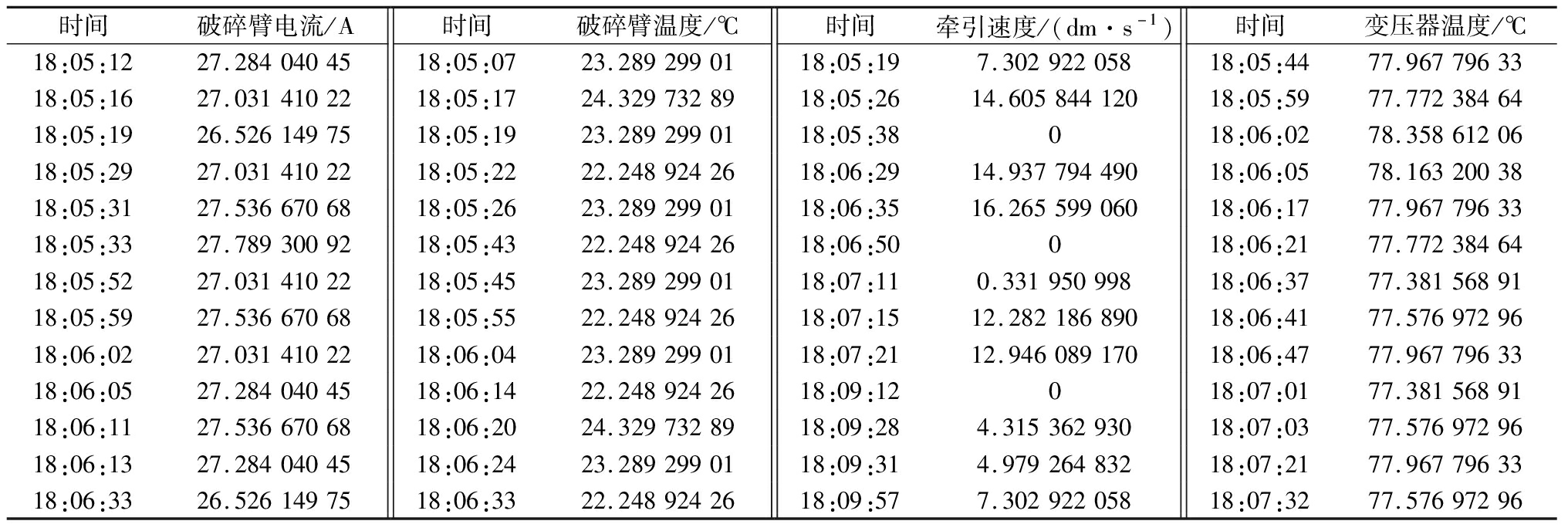

上湾煤矿工作面设备各监测点数据均为单序列变化时序数据,根据数据变化记录时间戳,采样时间无规则。以某采煤机4个监测点数据为例,部分时序数据见表1。可看出各组数据对应的时间戳均不相同,形成独特的时序。为便于采用LSTM网络处理数据,需对原始数据进行预处理。

表1 采煤机部分时序数据

Table 1 Part time series data of shearer

时间破碎臂电流/A时间破碎臂温度/℃时间牵引速度/(dm·s-1)时间变压器温度/℃18:05:1227.2840404518:05:0723.2892990118:05:197.30292205818:05:4477.9677963318:05:1627.0314102218:05:1724.3297328918:05:2614.60584412018:05:5977.7723846418:05:1926.5261497518:05:1923.2892990118:05:38018:06:0278.3586120618:05:2927.0314102218:05:2222.2489242618:06:2914.93779449018:06:0578.1632003818:05:3127.5366706818:05:2623.2892990118:06:3516.26559906018:06:1777.9677963318:05:3327.7893009218:05:4322.2489242618:06:50018:06:2177.7723846418:05:5227.0314102218:05:4523.2892990118:07:110.33195099818:06:3777.3815689118:05:5927.5366706818:05:5522.2489242618:07:1512.28218689018:06:4177.5769729618:06:0227.0314102218:06:0423.2892990118:07:2112.94608917018:06:4777.9677963318:06:0527.2840404518:06:1422.2489242618:09:12018:07:0177.3815689118:06:1127.5366706818:06:2024.3297328918:09:284.31536293018:07:0377.5769729618:06:1327.2840404518:06:2423.2892990118:09:314.97926483218:07:2177.9677963318:06:3326.5261497518:06:3322.2489242618:09:577.30292205818:07:3277.57697296

根据表1数据,基于时序对齐算法将时序数据对齐并进行前值填充,具体方法:对监测数据的时间列重新排序,以时间列为关键值,各监测数据作为标签值填入,对某一时刻空缺值以前值进行填充。对齐后的时序数据见表2。

表2 对齐后的采煤机部分时序数据

Table 2 Part aligned time series data of shearer

时间破碎臂电流/A破碎臂温度/℃牵引速度/(dm·s-1)变压器温度/℃18:05:07—23.28929901——18:05:1227.2840404523.28929901——18:05:1627.0314102223.28929901——18:05:1727.0314102224.32973289——18:05:1926.5261497523.289299017.302922058—18:05:2226.5261497522.248924267.302922058—18:05:2626.5261497523.2892990114.605844120—18:05:2927.0314102223.2892990114.605844120—18:05:3127.5366706823.2892990114.605844120—18:05:3327.7893009223.2892990114.605844120—18:05:3827.7893009223.289299010—18:05:4327.7893009222.248924260—18:05:4427.7893009222.24892426077.9677963318:05:4527.7893009223.28929901077.9677963318:05:5227.0314102223.28929901077.9677963318:05:5527.0314102222.24892426077.9677963318:05:5927.5366706822.24892426077.7723846418:06:0227.0314102222.24892426078.3586120618:06:0427.0314102223.28929901078.3586120618:06:0527.2840404523.28929901078.1632003818:06:1127.5366706823.28929901078.1632003818:06:1327.2840404523.28929901078.1632003818:06:1427.2840404522.24892426078.1632003818:06:1727.2840404522.24892426077.9677963318:06:2027.2840404524.32973289077.9677963318:06:2127.2840404524.32973289077.7723846418:06:2427.2840404523.28929901077.7723846418:06:2927.2840404523.2892990114.93779449077.7723846418:06:3326.5261497522.2489242614.93779449077.7723846418:06:3526.5261497522.2489242616.26559906077.7723846418:06:3726.5261497522.2489242616.26559906077.3815689118:06:4126.5261497522.2489242616.26559906077.5769729618:06:4726.5261497522.2489242616.26559906077.96779633

2 故障预测因素集选取

煤矿工作面设备故障种类多,各故障发生机理不同;单一设备监测点多(可达120个),监测数据量大[9-12]。针对某一故障选取最合理有效的相关因素是实现故障预测的关键环节。本文以采煤机过热跳闸故障为例进行说明。

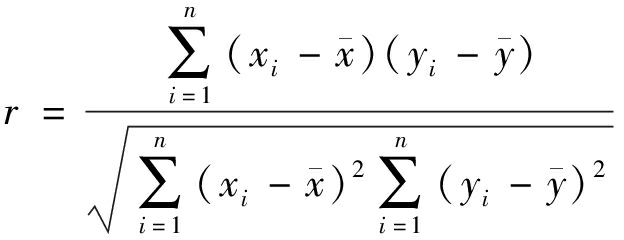

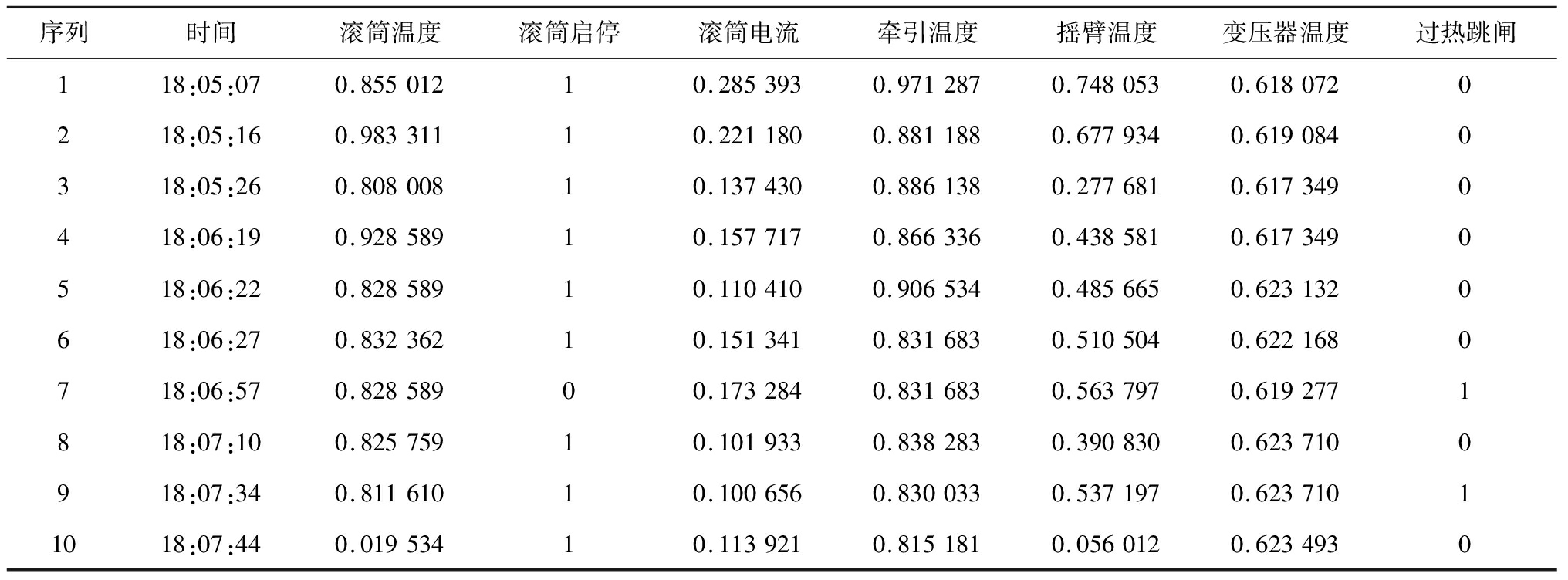

通过分析采煤机过热跳闸故障表征现象和发生机理,得出引发过热跳闸故障的相关因素集为{滚筒温度,滚筒电流,滚筒启停,变频器跳闸状态,牵引温度,变频器设定速度,变压器温度,摇臂温度}。采用Pearson相关系数分析法[13]对相关因素集进行相关性分析。相关系数为

(1)

式中:n为采样点数;xi,yi分别为2种因素在第i个采样点的值;![]() 分别为2种因素采样值的平均值。

分别为2种因素采样值的平均值。

r取值范围为[-1,1],r>0表示存在正相关关系,r<0表示存在负相关关系,|r|≤0.3表示不存在线性相关关系,0.3<|r|≤0.5表示存在低度线性相关关系,0.5<|r|≤0.8表示存在显著线性相关关系,0.8<|r|<1表示存在高度线性相关关系,|r|=1表示存在完全线性相关关系。

根据监测数据,采煤机过热跳闸故障相关因素间相关系数如图1所示。可看出变频器跳闸状态和变频器设定速度与其他因素间相关系数较小,因此将这2个因素舍弃,将{滚筒温度,滚筒电流,滚筒启停,牵引温度,变压器温度,摇臂温度}作为过热跳闸故障预测因素集。

1-滚筒温度;2-滚筒电流;3-滚筒启停;4-变频器跳闸状态;5-牵引温度;6-变频器设定速度;7-变压器温度;8-摇臂温度;9-过热跳闸。

图1 采煤机过热跳闸故障相关因素间相关系数

Fig.1 Correlation coefficients among correlation factors for overheating trip fault of shearer

3 基于LSTM网络的多状态时序数据预测方法

采用LSTM网络对采煤机过热跳闸故障进行预测。以故障预测因素集作为LSTM网络输入,过热跳闸故障作为LSTM网络输出。LSTM网络由递归神经网络发展而来,其细胞结构如图2所示。

图2 LSTM网络细胞结构

Fig.2 Cell structure of LSTM network

细胞状态为LSTM网络的关键要素,是整个LSTM网络的记忆空间。信息是否记忆由控制门控制,包括遗忘门、输入门和输出门。

遗忘门控制信息是否遗忘,即以一定的概率控制是否遗忘上一层的隐藏细胞状态。图2中LSTM网络细胞单元输入为上一层隐藏细胞状态Ht-1(t为当前细胞层数)和本层时序数据Xt,通过sigmoid激活函数(σ)得到遗忘门输出ft。ft在[0,1]之间,其代表遗忘上一层隐藏细胞状态的概率。

输入门负责处理本层细胞的输入,包括2个部分:第1部分使用sigmoid激活函数,输出it;第2部分使用tanh激活函数,输出at。

本层细胞状态Ct由2个部分组成:第1部分为上一层细胞状态Ct-1和本层细胞遗忘门输出ft的乘积;第2部分为本层细胞输入门的it和at乘积。

本层隐藏细胞状态Ht的更新由2个部分组成:第1部分为由上一层隐藏细胞状态Ht-1和本层时序数据Xt通过sigmoid激活函数得到的Ot;第2部分由本层细胞状态Ct通过tanh激活函数得到的nt。二者相乘得到Ht。

LSTM网络训练中要求历史时序与输出时序具有对应关系,在同一时间段内的时间点保证上下衔接或对等,即

(2)

式中:Fk为数据训练时对应时间段k的输入与输出间关系;Tk为输入的故障预测因素集;Pk为输出故障数据;![]() 为预测阶段对应时间段k的输入与输出间关系。

为预测阶段对应时间段k的输入与输出间关系。

在实际生产中,迟滞性故障与其相关因素间存在时间累积效应,即相关因素经过一段迟滞时间后才引发故障。因此故障数据与故障发生前一段时间的相关因素相关。在LSTM网络训练阶段引入迟滞时间h,将输入的故障预测因素集通过h与输出故障数据建立联系,即

(3)

式中:Pk+h为延时h后的输出故障数据;![]() 为预测阶段对应时间段k延时h后的输入与输出间关系。

为预测阶段对应时间段k延时h后的输入与输出间关系。

式(3)表明,预测阶段的输出具有时间段h的滞后性,因此确定迟滞时间段h成为研究重点。

4 试验及结果分析

根据采煤机过热跳闸故障预测因素集,选取实际生产中的9 000组数据为训练集,3 000组数据为测试集,正常数据与故障数据比为10∶1。

对数据进行归一化处理,把数据转换至[-1,1]区间,将各数据绝对值变成相对值,其实质是一种线性变换,不会导致数据失效,反而能提高数据表现。归一化公式如下。

(4)

式中:x*为归一化时序数据;x为原始时序数据;xmax,xmin分别为原始时序数据最大值、最小值。

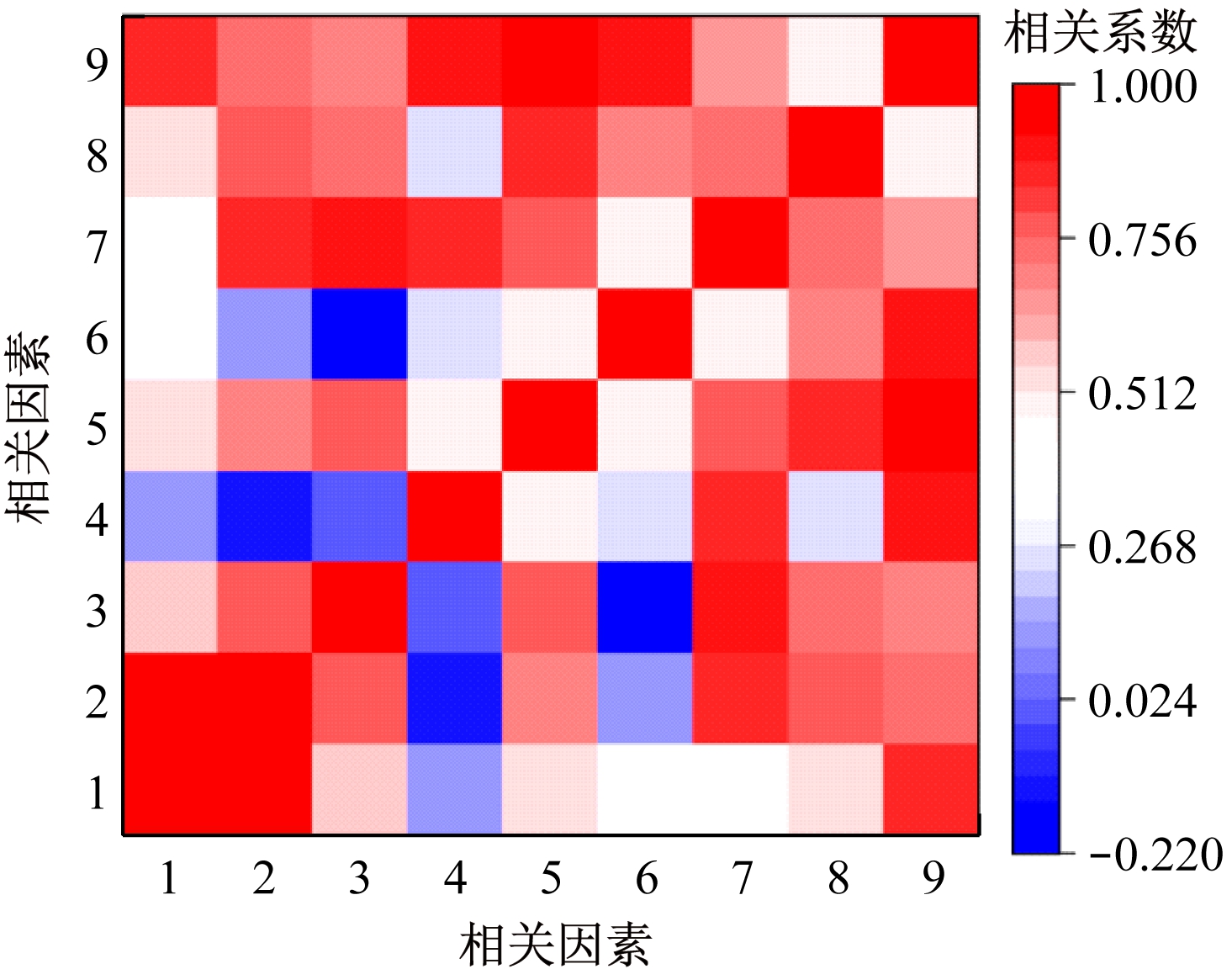

部分归一化时序数据见表3。滚筒启停以1表示启动,0表示停止;过热跳闸故障以0表示正常,1表示故障。

表3 部分归一化时序数据

Table 3 Part normalized time series data

序列时间滚筒温度滚筒启停滚筒电流牵引温度摇臂温度变压器温度过热跳闸118:05:070.85501210.2853930.9712870.7480530.6180720218:05:160.98331110.2211800.8811880.6779340.6190840318:05:260.80800810.1374300.8861380.2776810.6173490418:06:190.92858910.1577170.8663360.4385810.6173490518:06:220.82858910.1104100.9065340.4856650.6231320618:06:270.83236210.1513410.8316830.5105040.6221680718:06:570.82858900.1732840.8316830.5637970.6192771818:07:100.82575910.1019330.8382830.3908300.6237100918:07:340.81161010.1006560.8300330.5371970.62371011018:07:440.01953410.1139210.8151810.0560120.6234930

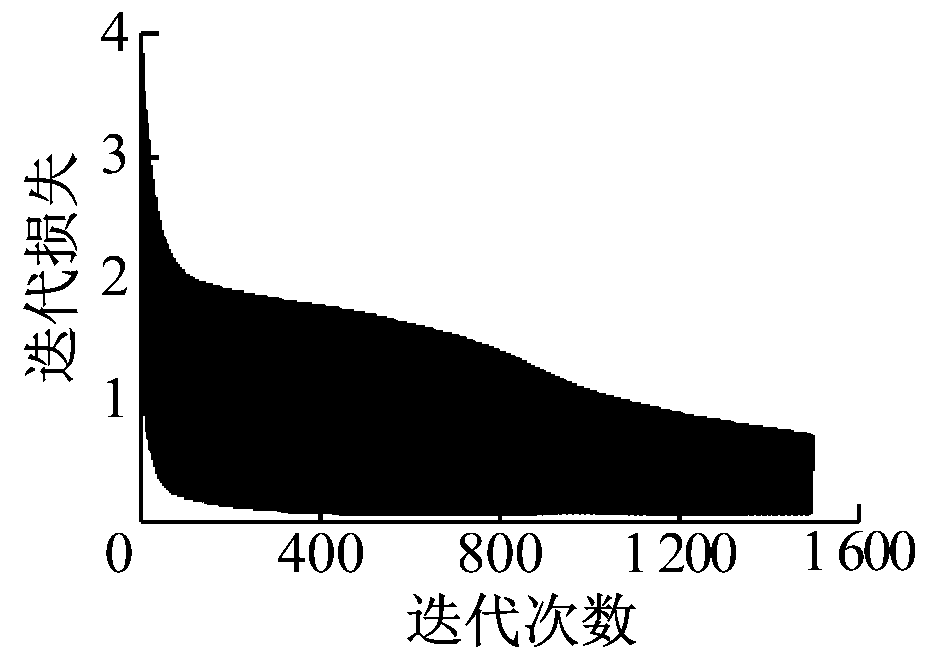

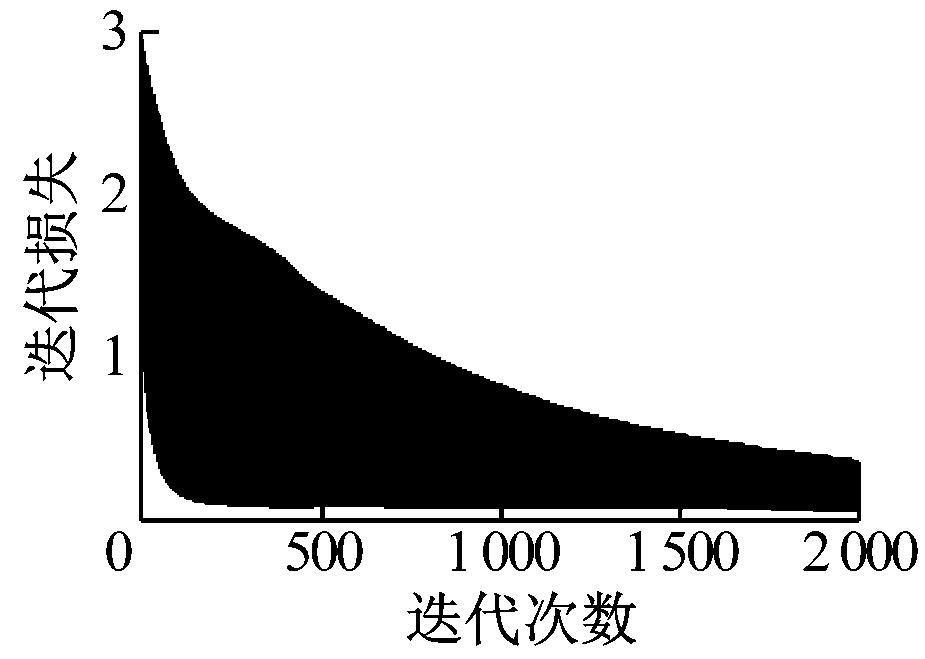

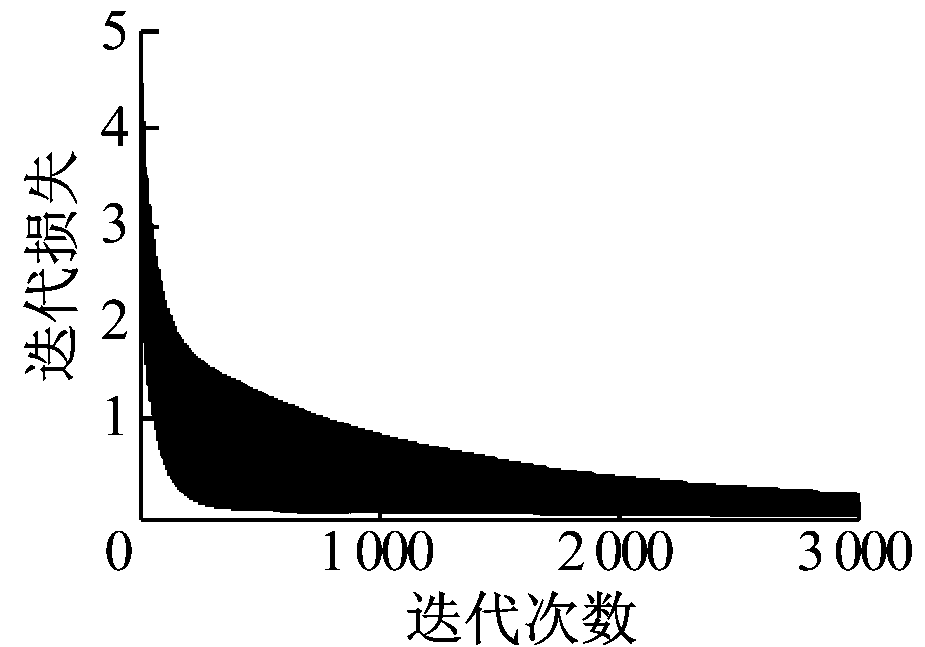

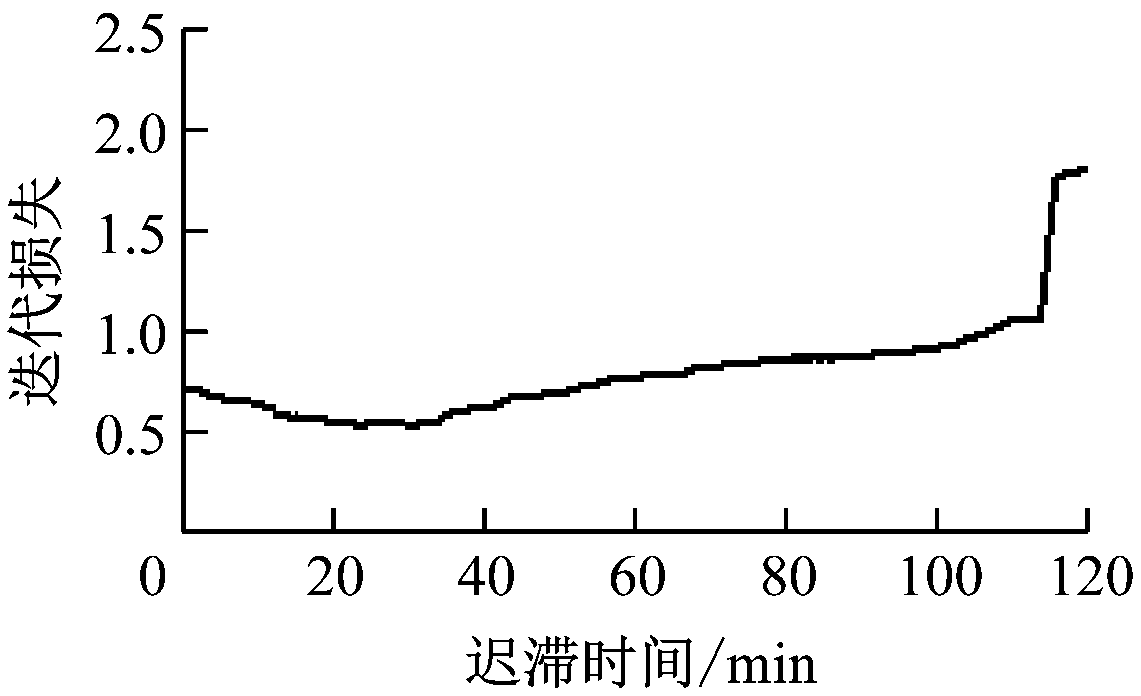

设置LSTM网络细胞层数为10,隐藏细胞数为10,学习率为0.001,一次读取样本个数为120。以均方根误差为指标,确定迟滞时间为60 min。则不同迭代次数下LSTM网络迭代损失如图3所示。从图3可看出,随着迭代次数增加,LSTM网络迭代损失表现出持续性递减,1 500次迭代后损失减小速度较小,验证了LSTM网络在时序数据下表现出良好的计算性能。确定迭代次数为1 500,以迟滞时间为变量对LSTM网络迭代损失进行计算,结果如图4所示。可看出迭代损失最小时迟滞时间为30 min。

(a)迭代次数为1 000

(b)迭代次数为1 500

(c)迭代次数为2 000

(d)迭代次数为3 000

图3 不同迭代次数下LSTM网络迭代损失

Fig.3 Iteration loss of LSTM network under different iterations

图4 不同迟滞时间下LSTM网络迭代损失

Fig.4 Iteration loss of LSTM network under different delay times

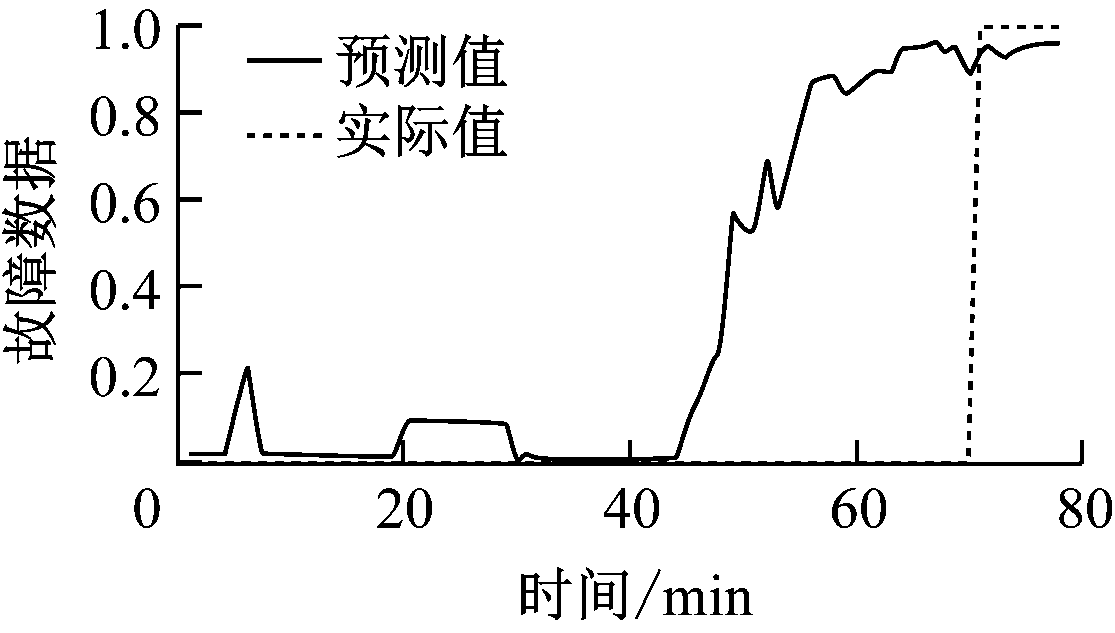

根据上述结果确定LSTM网络训练的迭代次数为1 500,迟滞时间为30 min,采用测试集进行故障预测,结果如图5所示。预测值为[0,1],当预测值有明显上升趋势或达0.5以上时,表明实现了故障预测。从图5可看出,实际值在72 min左右达到1(发生故障),预测值从46 min开始持续上升至0.5,实现了故障超前26 min预测,与设定的故障迟滞时间相差4 min,验证了模型具有良好的预测效果。

图5 故障预测结果

Fig.5 Fault prediction results

5 结论

(1)提出采用时序对齐算法对采集的煤矿工作面设备原始时序数据进行对齐及前值填充,形成了完备的基础数据集。

(2)采用相关性分析验证了故障与其影响因素间的相关性,选取了故障预测因素集。

(3)建立了工作面设备故障的LSTM网络预测模型,根据工作面迟滞性故障与其相关因素间存在时间累积效应的特点,将迟滞时间段引入预测模型,通过试验确定了迟滞时间段,并验证了采用时序数据进行工作面设备故障预测的有效性。

[1] 赵津.采煤机潜在故障预测和可靠性分析[D].太原:太原理工大学,2016.

ZHAO Jin.The potential failure prediction and reliability analysis of drum shearer[D].Taiyuan:Taiyuan University of Technology,2016.

[2] 马昆.综采工作面“三机”故障诊断系统与信息化控制技术研究及其应用[J].中国煤炭,2019,45(4):82-85.

MA Kun.Research and application on three-machine fault diagnosis system and information control technology for fully mechanized mining face[J].China Coal,2019,45(4):82-85.

[3] 杨一晴,马宏伟,樊红卫,等.煤矿旋转机械在线故障诊断及预警系统设计[J].工矿自动化,2019,45(10):104-108.

YANG Yiqing,MA Hongwei,FAN Hongwei,et al.Design of online fault diagnosis and early warning system for coal mine rotating machinery[J].Industry and Mine Automation,2019,45(10):104-108.

[4] 张天宇.基于时间序列分析的瓦斯涌出异常识别方法研究[D].青岛:山东科技大学,2020.

ZHANG Tianyu.Research on identification method of gas emission anomalies based on time series analysis[D].Qingdao:Shandong University of Science and Technology,2020.

[5] 施龙青,王雅茹,邱梅,等.时间序列模型在工作面涌水量预测中的应用[J].煤田地质与勘探,2020,48(3):108-115.

SHI Longqing,WANG Yaru,QIU Mei,et al.Application of time series model in water inflow prediction of working face[J].Coal Geology & Exploration,2020,48(3):108-115.

[6] ERDEM E,SHI Jing.Arma based approaches for forecasting the tuple of wind speed and direction[J].Applied Energy,2010,88(4):1405-1414.

[7] 蔺茜,陶卿曌,张清辉.基于LSTM神经网络的电力变压器故障预测模型研究[C]//中国系统仿真与虚拟现实技术高层论坛论文集,北京,2020:60-65.

LIN Qian,TAO Qingzhao,ZHANG Qinghui.Research on fault prediction model of power transformer based on LSTM neural network[C]//Proceedings of China High Level Forum of System Simulation and Virtual Reality,Beijing,2020:60-65.

[8] 王超,李大中.基于LSTM网络的风机齿轮箱轴承故障预警[J].电力科学与工程,2020,36(9):40-45.

WANG Chao,LI Dazhong.Fault early warning of fan gearbox bearing based on LSTM network[J].Electric Power Science and Engineering,2020,36(9):40-45.

[9] 王国法,范京道,徐亚军,等.煤炭智能化开采关键技术创新进展与展望[J].工矿自动化,2018,44(2):5-12.

WANG Guofa,FAN Jingdao,XU Yajun,et al.Innovation progress and prospect on key technologies of intelligent coal mining[J].Industry and Mine Automation,2018,44(2):5-12.

[10] 智有明.煤矿机电设备安全故障诊断及维修技术分析[J].内蒙古煤炭经济,2020(3):119.

ZHI Youming.Safety fault diagnosis and maintenance technologies of coal mine electromechanical equipment[J].Inner Mongolia Coal Economy,2020(3):119.

[11] 闫亚恒.基于FTA的煤矿工作面供电系统故障分析[J].陕西煤炭,2019,38(6):95-98.

YAN Yaheng.Failure analysis of power supply system in coal mine workface based on FTA[J].Shaanxi Coal,2019,38(6):95-98.

[12] 冯耀东.羊场湾煤矿进口和国产大采高综采工作面主要设备的故障分析及改进建议[J].中国煤炭,2012,38(3):74-76.

FENG Yaodong.Failures analysis and improvement proposals on imported and domestic main equipments in fully mechanized faces with large cutting height in Yangchangwan Coal Mine[J].China Coal,2012,38(3):74-76.

[13] 宋立远,谭平,沈德明,等.自变量关联性对故障诊断相关特征的影响分析[J].电站系统工程,2021,37(4):22-24.

SONG Liyuan,TAN Ping,SHEN Deming,et al.Influence of correlation of independent variables on the correlation features of fault diagnosis[J].Power System Engineering,2021,37(4):22-24.