0 引言

在煤矿开采中,矿井提升机可将罐笼从煤矿底部提升到地面[1-2],罐道作为罐笼运行的导轨,既可保证罐笼运行方向正确,又可限制罐笼水平方向的位移[3]。由于煤矿地质条件复杂,罐道容易受到外力的作用而产生形变[4],轻则影响罐笼顺畅运行,重则影响煤矿人员逃生[5-6],给煤矿安全生产埋下隐患。因此对煤矿罐道的形变检测成为亟待解决的重要课题。

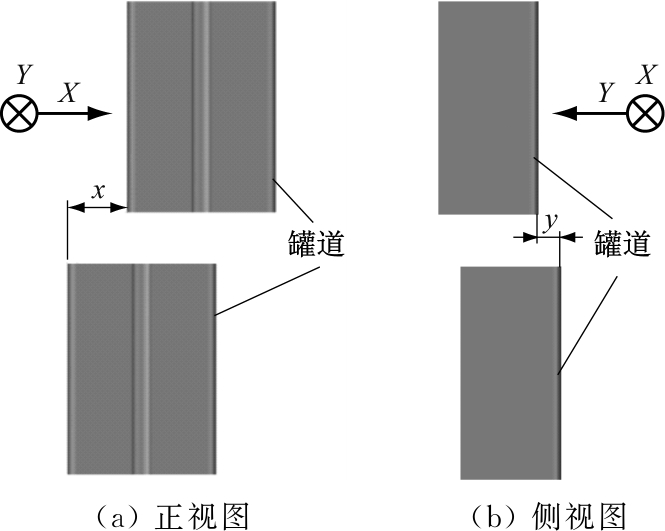

根据《煤矿安全规程》和GB 50213—2010《煤矿井巷工程质量验收规范》,在煤矿罐道检测中,2根罐道之间的缝隙宽度、各方向错位值及单根罐道的磨损量可反映罐道局部形变情况,且要求精度达毫米级。然而传统的罐道形变检测方法是使用钢尺测量,精度较低,操作复杂[7]。为了提高检测效率,许多学者提出罐道形变自动化检测方法。蒋玉强等[8]使用加速度计测量罐笼运行过程中的冲击振动加速度,使用倾角传感器测量罐笼的偏转角度,综合2种信息分析罐道的冲击受力和局部形变情况,但可靠性不高。郭峰[9]设计了罐道间距及接头检测系统,通过超声波位移传感器实时记录罐笼位置信息,通过激光测距传感器测量罐道缝隙宽度及错位值,但存在操作复杂、受环境影响较大的缺点。

二维激光扫描技术是非接触式测量技术[10-11],激光器发射出激光,经过柱面物镜分散成间距固定的激光散点,通过捕捉激光散点在被测对象表面的漫反射光信号即可得到二维激光扫描仪与被测对象之间的距离,生成被测对象表面二维轮廓数据[12-15]。本文将二维激光扫描仪应用于煤矿罐道形变检测,结合上位机软件对罐道扫描数据进行处理,获得2根罐道之间的缝隙宽度、各方向错位值及单根罐道的磨损量,同时准确定位磨损位置,具有测量精度高、操作简便、结构简单的特点。

1 装置总体设计

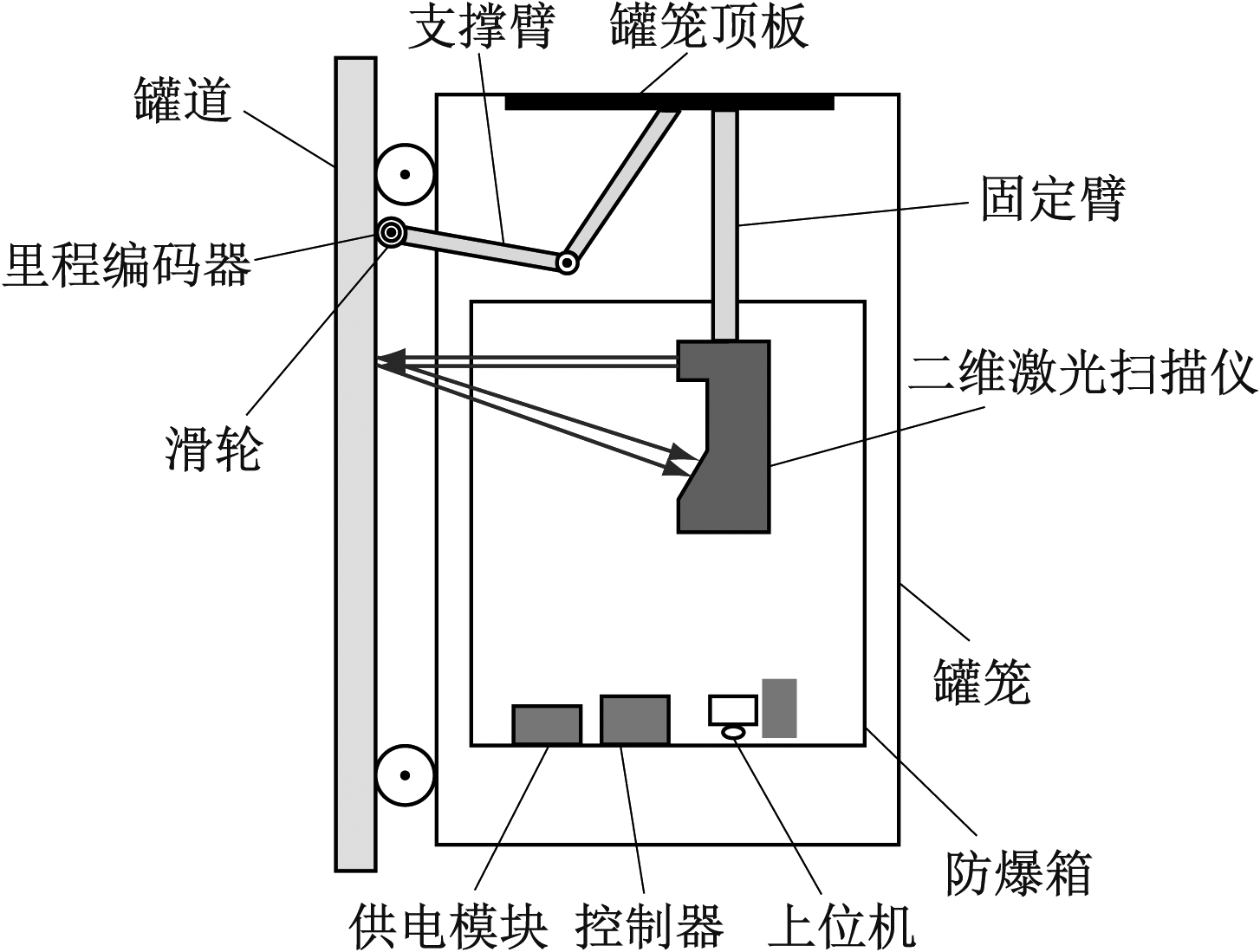

基于二维激光扫描仪的煤矿罐道形变检测装置结构如图1所示。支撑臂一端固定在罐笼顶板上,另一端通过弹簧给滑轮施加预紧力,使得滑轮与罐道紧贴;里程编码器与滑轮同轴且紧密连接;二维激光扫描仪通过固定臂连接在罐笼顶板上,且二维激光扫描仪安装在滑轮下方,以免滑轮遮挡二维激光扫描仪发射的激光;供电模块、控制器、二维激光扫描仪、上位机均封装在防爆箱中。

图1 基于二维激光扫描仪的煤矿罐道形变检测装置结构

Fig.1 Structure of two-dimensional laser scanner based coal mine shaft guide deformation detection device

为平衡测量精度与数据量的关系,选用LJ-V7200型二维激光扫描仪。每一条激光扫描线有若干个激光散点,每个激光散点的间距为0.3 mm,满足罐道错位的毫米级测量精度要求;激光散点间距乘以散点个数可得到每条激光扫描线的最大扫描宽度,二维激光扫描仪的最大扫描宽度大于罐道宽度,能够满足激光扫描线完全覆盖罐道两侧的测量要求。

基于二维激光扫描仪的煤矿罐道形变检测装置工作原理如图2所示。提升机牵引罐笼沿罐道上下线性运动,由于滑轮与罐道紧密相连,在摩擦力的作用下滑轮转动,同时带动里程编码器旋转;里程编码器旋转后产生触发信号传输给控制器,控制器每次接收到触发信号便启动二维激光扫描仪;二维激光扫描仪发射激光投射在罐道上,在罐笼线性运动时对罐道进行扫描,投射在罐道表面的激光发生漫反射后,被二维激光扫描仪接收,得到罐道扫描数据(二维激光扫描仪与罐道之间的距离);罐道扫描数据传输至控制器,上位机调用控制器中的扫描数据并进行处理,计算2根罐道之间的缝隙宽度、各方向错位值及单根罐道的磨损量。

图2 基于二维激光扫描仪的煤矿罐道形变检测装置工作原理

Fig.2 Working principle of two-dimensional laser scanner based coal mine shaft guide deformation detection device

2 上位机软件设计

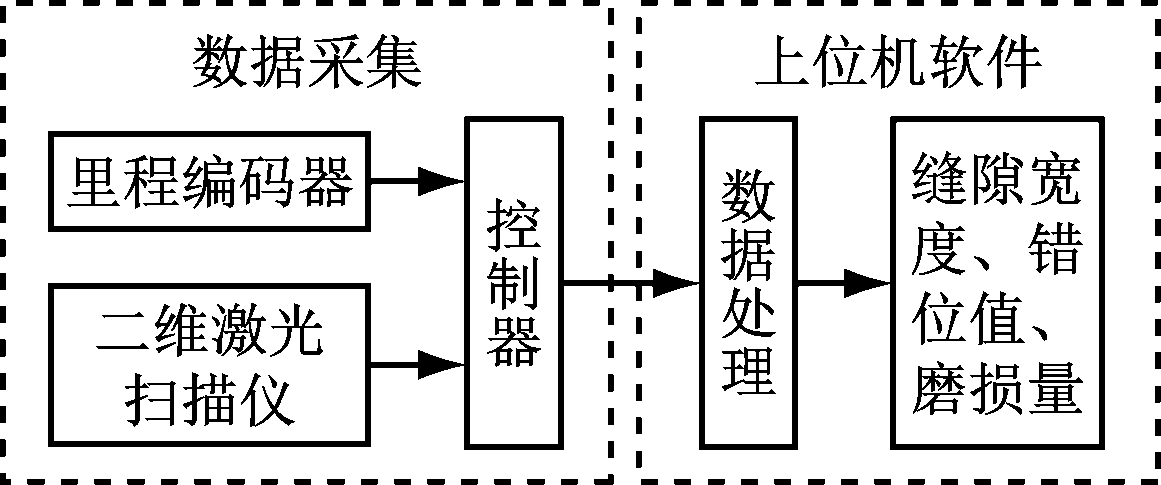

利用Visual Studio平台,采用C#语言开发上位机软件,其流程如图3所示。建立二维激光扫描仪、控制器与上位机之间的连接;将二维激光扫描仪设置为扫描状态,随着罐笼的运行,二维激光扫描仪便可对罐道进行扫描;扫描过程中在线绘制轮廓图,将扫描数据存入硬盘,将计算结果存入数据库;当扫描结束后,断开设备之间的连接,从数据库中提取数据生成报表,并离线绘制三维模型。

图3 上位机软件流程

Fig.3 Software flow of host computer

通过上位机软件内置的数据处理算法对罐道扫描数据进行处理,从而计算2根罐道之间的缝隙宽度、各方向错位值及单根罐道的磨损量。

(1) 缝隙宽度计算。将罐道扫描数据中全零行的行数乘以里程编码器的触发间距,可得2根罐道之间缝隙宽度。

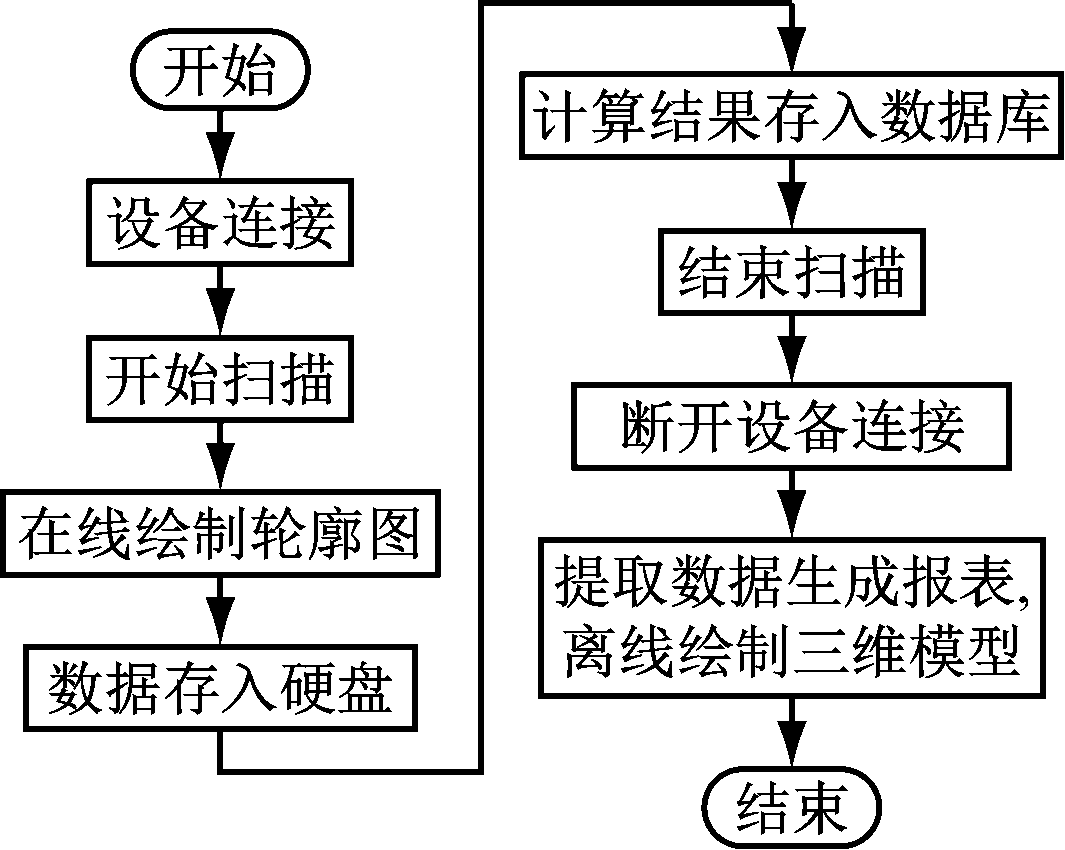

(2) 错位值计算。二维激光扫描仪对罐道的扫描方位如图4所示(以沿罐道面水平方向为X方向,与罐道面垂直方向为Y方向)。利用罐道扫描数据计算得到2根罐道之间X方向错位的列数后,乘以激光散点间距,可得X方向错位值x;将罐道扫描数据中的全零行看作缝隙数据,非零行看作罐道数据,取缝隙数据上方第1行罐道数据正中心的值和缝隙数据下方第1行罐道数据正中心的值相减,可得Y方向错位值y。

图4 罐道扫描方位

Fig.4 Scanning position of shaft guide

(3) 磨损量计算。为准确定位磨损具体位置,需要知道单根罐道长度,将罐道扫描数据中连续非零行的行数乘以里程编码器的触发间距,即可得到单根罐道长度。将罐道左右两侧边缘若干列数据的平均值相加后除以2,得到罐道非磨损部位与二维激光扫描仪之间的距离d1。考虑到磨损位置一般位于罐道正中央,因此取罐道数据中心若干列的平均值作为罐道磨损部位与二维激光扫描仪之间的距离d2。将d1与d2相减即可得到罐道磨损量。

3 实验验证

为测试基于二维激光扫描仪的煤矿罐道形变检测装置精度,搭建实验平台,如图5所示。以2根钢轨模拟罐道,在2根钢轨上各摆放2个线圈筒作为支撑物,在线圈筒上摆放钢梁,钢梁下表面安装有滑块,将二维激光扫描仪固定在滑块上,使得扫描仪可沿着钢梁滑动。将滑轮和里程编码器与滑块固定在一起,并使滑轮紧贴钢梁上表面。设置2根钢轨之间的缝隙为6 cm,X方向错位值为6 cm,Y方向错位值为4.5 cm,在2根钢轨的两端做标记线,距离缝隙处均为20 cm。实验开始前,使激光扫描线在标记线1处,实验开始后,移动二维激光扫描仪,使激光扫描线移动到标记线2处。

图5 实验平台

Fig.5 Experimental platform

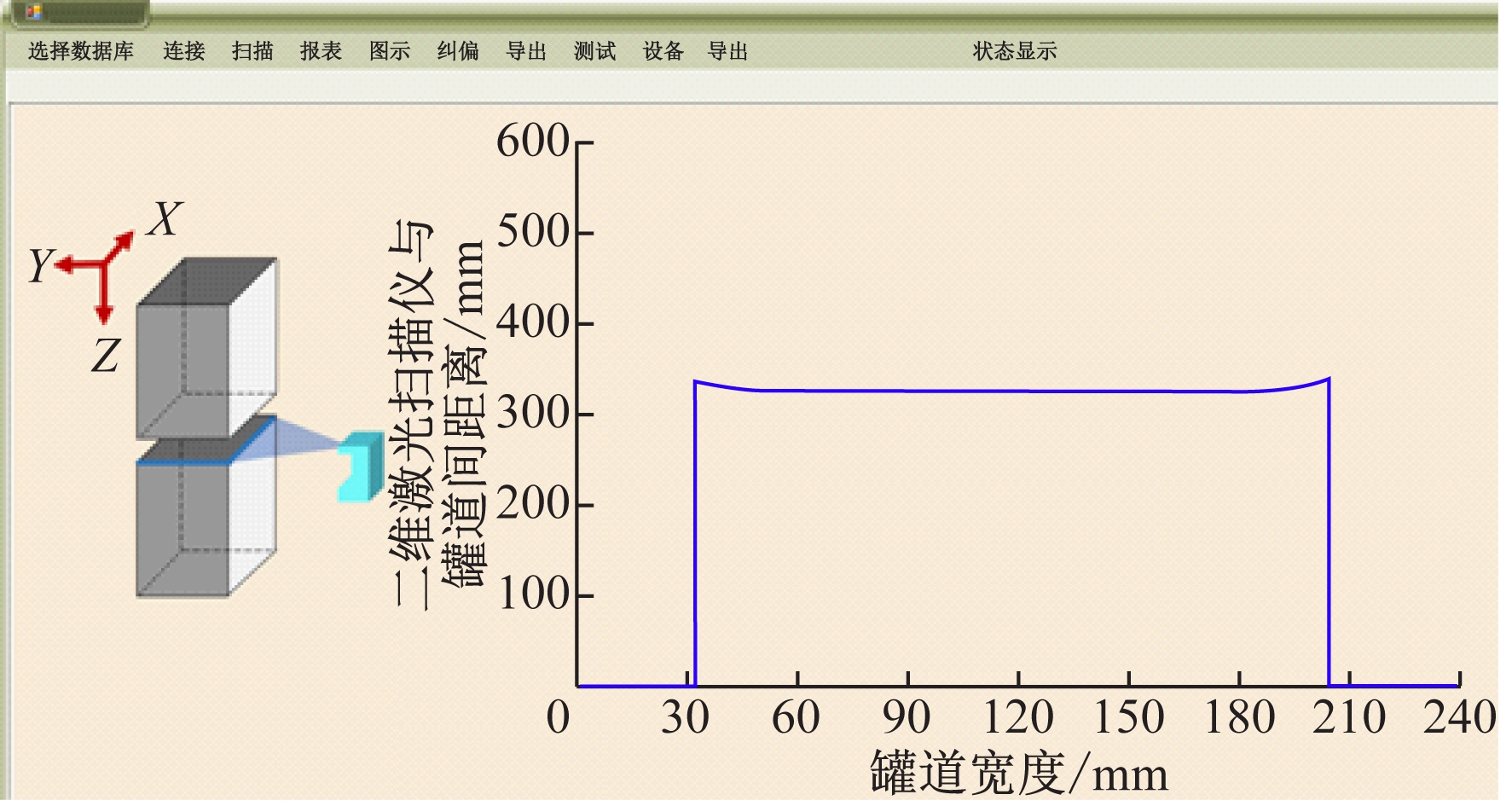

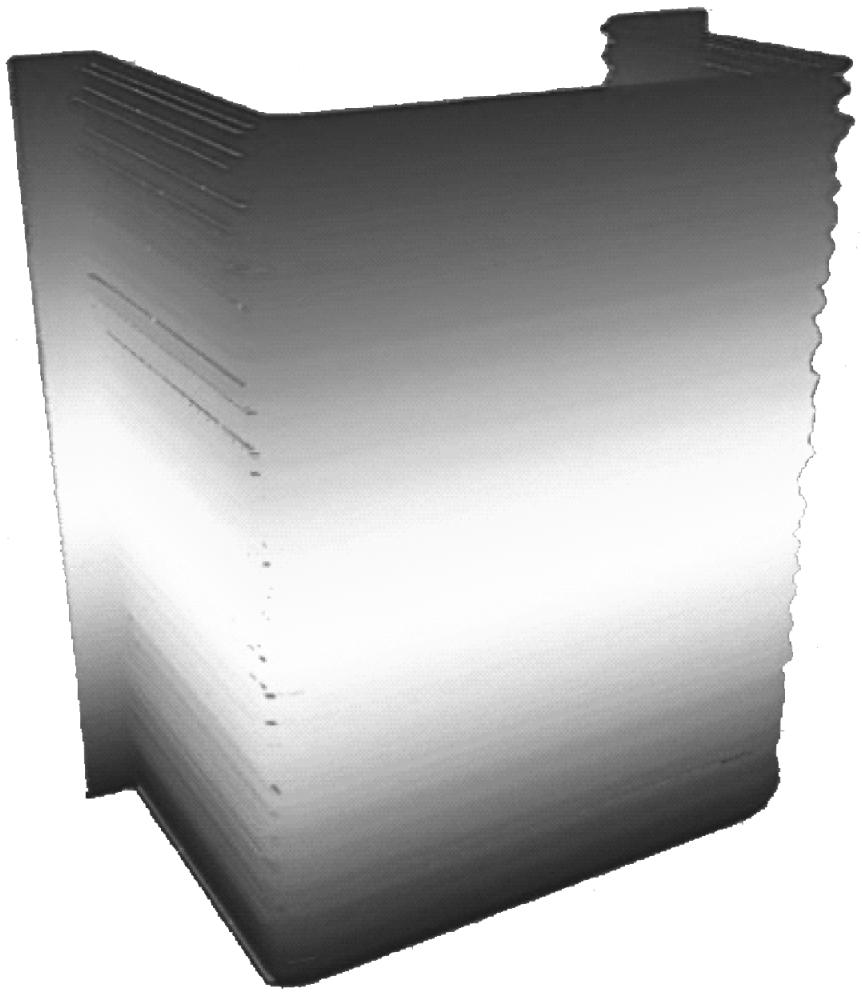

上位机软件绘制的罐道横截面轮廓、三维模型分别如图6、图7所示。可清晰、直观地展现二维激光扫描仪与罐道之间的距离、罐道宽度及罐道表面特征等。

图6 罐道横截面轮廓

Fig.6 Cross section profile of shaft guide

图7 罐道三维模型

Fig.7 3D model of shaft guide

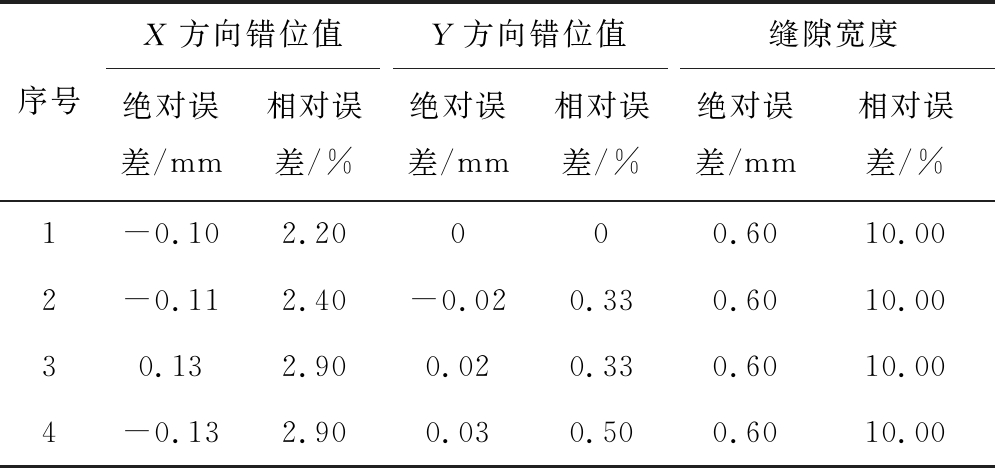

经过4次实验得到的2根罐道之间的缝隙宽度、各方向错位值见表1。可看出X方向错位值绝对误差不大于0.13 mm,相对误差不大于2.9%;Y方向错位值绝对误差不大于0.03 mm,相对误差不大于0.5%;缝隙宽度绝对误差不大于0.6 mm,相对误差不大于10%;测量精度均达到毫米级,满足罐道形变测量要求。

表1 罐道之间的缝隙宽度、错位值测量结果

Table 1 Measurement results of gap width and misalignment between shaft guides

序号X方向错位值Y方向错位值缝隙宽度绝对误差/mm相对误差/%绝对误差/mm相对误差/%绝对误差/mm相对误差/%1-0.102.20000.6010.002-0.112.40-0.020.330.6010.0030.132.900.020.330.6010.004-0.132.900.030.500.6010.00

4 结语

提出了一种基于二维激光扫描仪的煤矿罐道形变检测装置。通过固定在罐笼上的二维激光扫描仪对罐道进行扫描,利用上位机软件对二维激光扫描仪获取的数据进行处理,可在线绘制罐道轮廓图、离线绘制罐道三维模型,得到2根罐道之间的缝隙宽度、各方向错位值及单根罐道的磨损量,从而判定罐道形变状况。该装置具有较高的检测精度和可行性,也可应用于高铁轨道、地面断层检测等领域。

[1] 何荣,陆广.基于三维激光扫描的矿区地表倾斜值提取方法研究[J].煤炭科学技术,2020,48(11):199-205.

HE Rong,LU Guang.Study on extraction method of surface deformation tilt based on 3D laser scanning[J].Coal Science and Technology,2020,48(11):199-205.

[2] 魏振全.三维激光扫描技术监测煤矿开采地表移动研究[J].煤炭科学技术,2016,44(增刊1):164-166.

WEI Zhenquan.Research on surface movement observation by 3D laser scanning technology during coal mining[J].Coal Science and Technology,2016,44(S1):164-166.

[3] 马天兵,吴强,王鑫泉,等.基于机器视觉与激光融合的刚性罐道故障定位技术[J].煤矿安全,2020,51(1):134-137.

MA Tianbing,WU Qiang,WANG Xinquan,et al.Rigid tank path fault location technology based on machine vision and laser fusion[J].Safety in Coal Mines,2020,51(1):134-137.

[4] 王正洋,陈涛,郑文华.矿井立井井筒变形检测方法探究[J].矿山测量,2016(1):46-49.

WANG Zhengyang,CHEN Tao,ZHENG Wenhua.Study on the method of shaft deformation detection in mine[J].Mine Surveying,2016(1):46-49.

[5] 苏得佐.立井井筒变形测量检测方法研究[J].山东煤炭科技,2017(4):17-19.

SU Dezuo.Research on measurement method of shaft deformation[J].Shandong Coal Science and Technology,2017(4):17-19.

[6] 赵雯雯,吴庆忠,赵长胜.基于三维激光扫描技术的煤矿井架变形分析[J].矿山测量,2015(2):67-69.

ZHAO Wenwen,WU Qingzhong,ZHAO Changsheng.Deformation analysis of coal mine derrick based on 3D laser scanning technology[J].Mine Surveying,2015(2):67-69.

[7] 马天兵,王孝东,杜菲,等.基于小波包和BP神经网络的刚性罐道故障诊断[J].工矿自动化,2018,44(8):76-80.

MA Tianbing,WANG Xiaodong,DU Fei,et al.Fault diagnosis of rigid cage guide based on wavelet packet and BP neural network[J].Industry and Mine Automation,2018,44(8):76-80.

[8] 蒋玉强,吴君,孙莉蓉,等.刚性罐道动态多参数测试系统设计[J].煤矿机械,2009,30(10):129-131.

JIANG Yuqiang,WU Jun,SUN Lirong,et al.Design of multi-parameters mine shaft steel guide dynamic testing system[J].Coal Mine Machinery,2009,30(10):129-131.

[9] 郭锋.刚性罐道间距及接头检测系统设计[J].矿山机械,2019,47(12):17-20.

GUO Feng.Design on detection system for distance and joint of rigid steel guide[J].Mining & Processing Equipment,2019,47(12):17-20.

[10] 吴志勇.基于二维激光雷达的轨道交通隧道施工参数测量[J].现代信息科技,2019,3(10):67-69.

WU Zhiyong.Measurement of rail transit tunnel construction parameters based on 2D laser lidar[J].Modern Information Technology,2019,3(10):67-69.

[11] 胡孙楼,王杰,虞海波.二维激光扫描传感器在吊具双箱检测上的应用[J].港口科技,2018(12):9-12.

HU Sunlou,WANG Jie,YU Haibo.The application of two-dimensional laser scanning sensor in the detection of sling double box[J].Science & Technology of Ports,2018(12):9-12.

[12] 黄风山,马帅,薛泽.旋转二维激光雷达测量系统及其标定方法[J].光电子·激光,2018,29(9):987-995.

HUANG Fengshan,MA Shuai,XUE Ze.A rotating two-dimensional laser radar measurement system and the calibration method[J].Journal of Optoelectronics·Laser,2018,29(9):987-995.

[13] 孙浩,刘晋浩,黄青青,等.基于二维激光扫描的立木胸径计算方法性能分析[J].农业机械学报,2017,48(8):186-191.

SUN Hao,LIU Jinhao,HUANG Qingqing,et al.Performance analysis of calculation method for DBH of standing tree based on two dimensional laser scanning[J].Transactions of the Chinese Society for Agricultural Machinery,2017,48(8):186-191.

[14] 黄志清,苏毅,王庆文,等.二维激光雷达与可见光相机外参标定方法研究[J].仪器仪表学报,2020,41(9):121-129.

HUANG Zhiqing,SU Yi,WANG Qingwen,et al.Research on extrinsic parameter calibration method of 2D laser rangefinder(LRF) and visible light camera[J].Chinese Journal of Scientific Instrument,2020,41(9):121-129.

[15] 王振华,许琳娜,苏现征.基于激光扫描技术的车辆外廓尺寸动态测量系统的设计[J].电子设计工程,2017,25(14):131-135.

WANG Zhenhua,XU Linna,SU Xianzheng.Vehicle outer profile size dynamically based on the technology of laser tracking measurement system design[J].Electronic Design Engineering,2017,25(14):131-135.