0 引言

在煤炭开采和洗选过程中会产生大量矸石,通常矸石占原煤和矸石总量的比例可达15%[1-2]。矸石不仅会降低煤炭的燃烧值、影响发热效率,还会导致运输、存储资源浪费,且在燃烧时会给空气环境造成巨大污染。因此,煤矸石分拣是煤炭生产过程中必不可少的一道工序。人工选矸、跳汰选矸及重介质选矸是当前最主流的3种矸石分选方法。人工选矸具有生产效率低、工作强度高的缺点;跳汰选矸工艺流程简单,相对成熟,但分拣效率较低;重介质选矸虽然应用广泛,但存在资源浪费[3-4]。

随着图像处理及机器人技术的发展,借助机器人实现煤矸石分拣逐渐成为研究热点[5]。文献[6-8]通过深度学习方法实现矸石识别及纹理特征抓取,在实验条件下分拣系统能够对粒度为50~260 mm的煤矸石混合样本进行分拣,目标识别准确率达76.92%,且具有较好的稳定性。Alpha智能煤矸石分选机器人系统是国内第一台采用人工智能技术实现的自动拣矸系统,该系统采用深度学习中的卷积神经网络算法,利用大量图像数据对煤和矸石进行识别,具有操作简单、维护方便等优点。

因各个煤矿开采环境与地质条件不同,开采出的煤和矸石尺寸有所差异,如山西同煤集团某煤矿拣矸车间的矸石最小粒度为300 mm,最大粒度为600 mm。目前的煤矸石自动分拣系统大多采用串联机械臂,只能分拣出粒度较小的矸石,且分拣速度较慢,分拣效果并不理想。针对该问题,本文设计了一种双臂并联煤矸石分拣机器人。该机器人采用推动而非抓取的分拣方式,能够针对粒度为300~600 mm的矸石进行分拣,且大大降低了机械臂的力矩需求,提高了分拣速度。

在煤矸石分拣过程中,机器人末端执行机构应当按照一定的作业需求动作,故必须对其位移、速度及加速度有一定约束。因此,对煤矸石分拣机器人进行轨迹规划必不可少。此外,轨迹规划对机器人的运动方式、使用寿命及作业精度有重要影响,良好的轨迹规划方案不仅能使机器人高效地完成作业任务,还能保证其运动的平稳性并减少机械磨损[9]。当前国内外对煤矸石分拣机器人的研究重点是煤和矸石识别,对煤矸石分拣机器人轨迹规划的研究较少。本文通过研究煤矸石分拣机器人在关节空间的轨迹规划,保证了机械臂分拣动作的快速性和稳定性,并降低了对电动机的刚性冲击,延长了机器人使用寿命。

1 煤矸石分拣系统结构

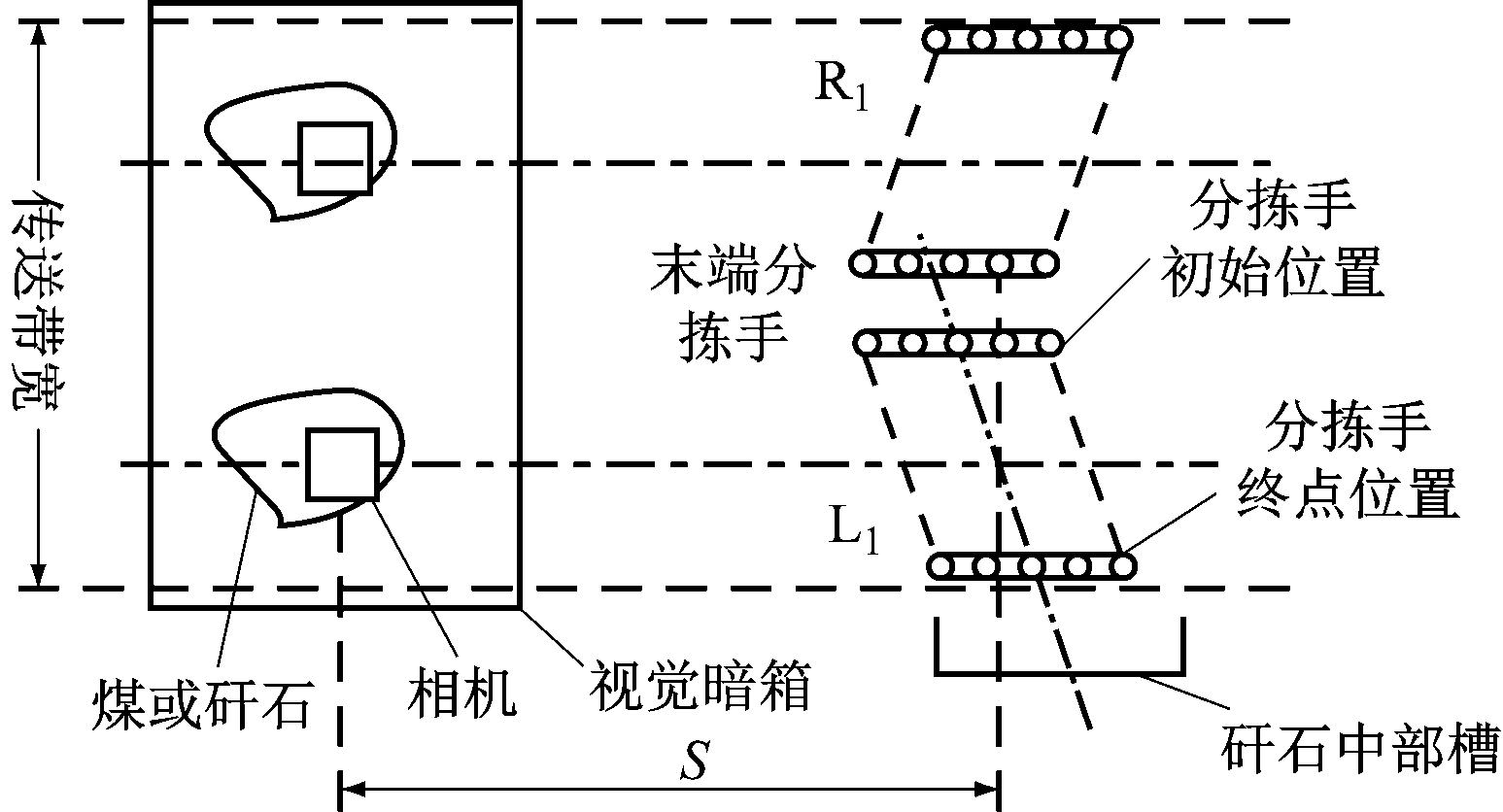

本文针对的是原煤车间中的煤矸石分拣,井下开采的原煤通过主斜井运输后,到达拣矸车间,经振动筛分选,筛去粒度较小的煤块和矸石,粒度较大的煤和矸石则需要分拣系统进行分拣。煤矸石分拣系统主要由分流系统、预处理系统、视觉系统及分拣机器人等组成,如图1所示。

图1 煤矸石分拣系统结构

Fig.1 Structure of coal gangue sorting system

煤和矸石经振动筛筛分后,首先通过预处理系统进行处理,由楔形装置将矸石表面部分煤粉擦去,划出一道道白色划痕,而煤块表面则不会留下明显痕迹,从而使煤和矸石在视觉特征上更易于区分;之后经过分流系统,将煤和矸石在宽1.5 m的胶带上分为2列;视觉系统对分流后的煤和矸石进行图像采集,上位机对图像进行识别处理后,将分拣信号下发到机械臂控制器中,控制机器人执行分拣动作,将目标推入矸石中部槽中。因为带式输送机速度较快,为了避免识别到的矸石来不及分拣,所以在带式输送机两边均设置2台分拣机器人协同完成分拣任务。

2 煤矸石分拣机器人设计

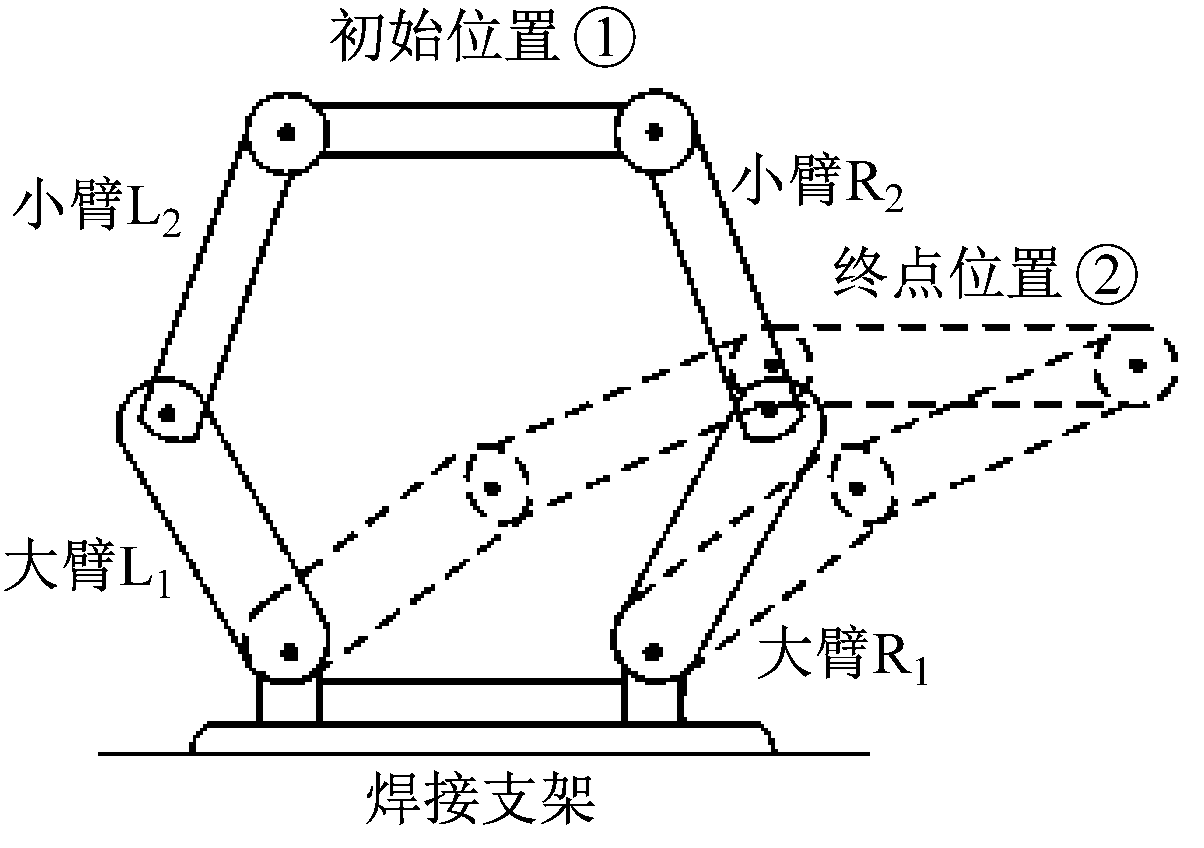

并联机器人具备动态响应快、精度高及自身负荷小等优点,自问世以来便成为机器人领域的研究热点[10]。SCARA型机器人具有结构简单、运动速度快、定位精度高等特点,常用于工业生产领域。本文将2种机器人的优点相结合,采用双臂并联SCARA型机器人作为分拣机械臂。该机器人采用模块化设计思想和对称式结构,通过SolidWorks进行三维设计。其主要由焊接支架、电动机组、减速器、大臂组、小臂组及末端分拣手等组成,如图2所示。该机器人具有4个自由度,每条手臂分别有2个转动关节,末端执行机构能够实现平移和转动。

图2 煤矸石分拣机器人

Fig.2 Coal gangue sorting robot

煤矸石识别及分拣原理如图3所示,其中L1,R1分别为左右侧大臂。机器人末端分拣手顺着主带式输送机运动的方向推动矸石,利用矸石运动的惯性与分拣手的推力,将矸石斜向推入辅助带式输送机(实际为矸石中部槽)上。相机与机器人初始位置间的距离S是固定的,辅助带式输送机与机器人的相对位置也是固定的,且带式输送机运行速度不变,故可以设定每次分拣动作到达的终点位置及分拣速度均相同。视觉部分给控制器发送信号的时间间隔等于矸石从相机视野中心被识别定位后运动到分拣机器人初始位置的时间加上视觉系统与控制器的通信时间。

图3 煤矸石识别及分拣原理

Fig.3 Coal gangue identification and sorting principle

以辅助带式输送机位于分拣机器人右侧为例对分拣过程进行阐述。机器人分拣动作俯视图如图4所示,实线为机器人的初始位置①,虚线为机器人的终点位置②。当接收到来自视觉系统的分拣信号时,机器人左右臂同步运动到右侧终点位置②;然后左侧机械臂先回程,从而使分拣手的竖直高度提升,避免回程时与矸石发生碰撞;当其运动到行程的60%时(分拣手高度约为350 mm),通过全局变量向右侧机械臂发送信号,右侧机械臂收到信号后开始回程;当左右机械臂都回到初始位置①时,彼此向对方发送回零信号,左右臂动作再次同步。

图4 分拣动作俯视图

Fig.4 Top view of sorting action

3 煤矸石分拣机器人轨迹规划

3.1 轨迹规划概述

在移动机械臂研究中,轨迹通常指末端执行机构的移动路线[11]。轨迹规划是机器人运动控制的重要基础,轨迹规划的优劣直接影响机器人控制的准确性。关节空间和笛卡尔空间轨迹规划是最常见的2种机器人轨迹规划方法[12]。由于分拣机器人在执行分拣动作时对运动轨迹没有特殊要求,且希望机器人响应速度较快,而笛卡尔空间轨迹规划主要用于对路径有特殊要求的运动轨迹,需要进行机器人逆运动学实时计算,速度较慢,故本文重点研究关节空间轨迹规划。

对关节空间轨迹规划而言,重点是分拣机器人将末端执行机构的起始点及终止点的空间位姿映射到关节空间内,从而与各关节的起始位形和终止位形相对应,接着需要在结构限制及约束条件下,采用较为平滑的插值函数来拟合各关节的起始角度和终止角度。抛物线过渡的线型插值函数、三次多项式插值函数及五次多项式插值函数是较常见的插值函数[13]。分拣机器人是双臂并联机器人,其左右臂在结构上对称,故可以左侧机械臂为研究对象进行轨迹规划与仿真,又由于分拣机器人是并联结构,故末端分拣手的运动会同时受到左右臂影响,因此,进行轨迹规划时将与小臂组相连的分拣手的2个关节也考虑在内。本文以图2所示的4个关节作为研究对象,对抛物线轨迹规划、三次多项式轨迹规划、五次多项式轨迹规划3种方法进行对比分析。

3.2 抛物线轨迹规划及仿真

机器人执行作业任务时,若控制各关节以恒定速度从起点运动到终点,则会造成起始点和终止点的加速度趋于无穷大。为了解决该问题,需要在机器人路径起始点及终止点处增加一段抛物线“缓冲区域”[14]。

抛物线轨迹也被称为重力轨迹或加速度恒定轨迹,拐点不对称的抛物线轨迹如图5所示。其中,q0,qg,q1分别为起始点、中间点及终止点的关节角度;t0,tg,t1为与q0,qg,q1相对应的时间;Ta为加速段的时间;T为整个运动过程的时间;h1和h分别为加速段和整个运动过程的关节角度变化量。

图5 拐点不对称的抛物线轨迹

Fig.5 Parabolic trajectory with asymmetric inflexion point

一般地,当抛物线拐点不处于时间中点时,抛物线轨迹可描述为

![]()

(1)

式中:qa(t)和qb(t)分别为加速段及减速段的轨迹,t为时间;ai为多项式系数,i∈[0,5]。

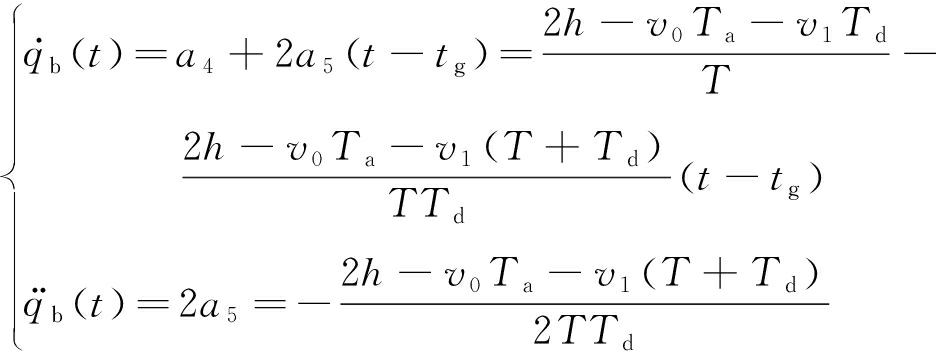

令Ta=tg-t0,Td=t1-tg,经计算可得,当t∈[t0,tg]时,抛物线加速段的角速度及角加速度分别为

(2)

式中v0和v1分别为轨迹起始点和终止点的角速度。

当t∈[tg,t1]时,抛物线减速段的角速度及角加速度分别为

(3)

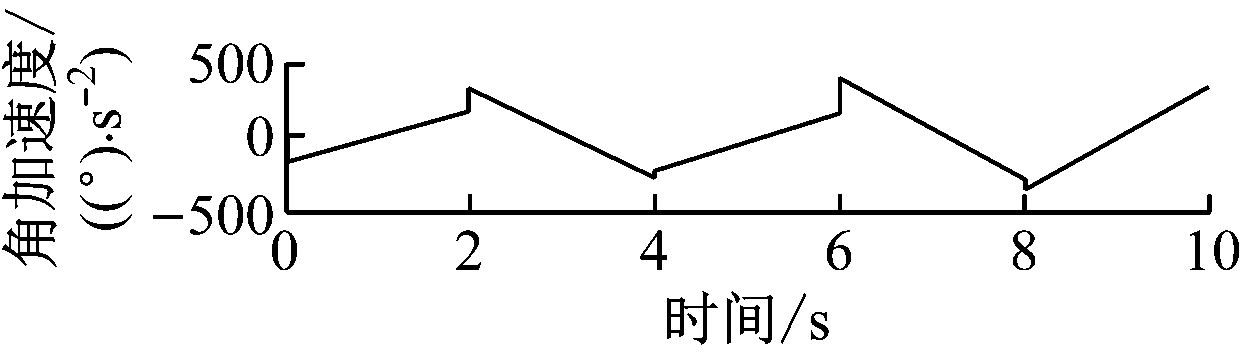

在Matlab中编写程序,对抛物线轨迹算法进行仿真,以分拣机器人左臂为例,设置各关节角的起始速度及终止速度均为零,仿真时间为2 s,4个关节的角度由q0=[0,0,0,0]变化为q1=[60°,90°,-120°,-30°],并设置拐点时间tg=0.6 s,仿真结果如图6所示。

图6 拐点不对称的抛物线轨迹规划仿真

Fig.6 Parabola trajectory planning simulation with asymmetrical inflexion point

由图6可知,采用抛物线过渡的插值函数进行轨迹规划时,得到的轨迹过渡平滑,速度连续。尽管在起始和终止时加速度为常数,会对机器人产生一定的冲击,但相对多项式轨迹规划而言,计算量较小,且分拣机器人允许有一定的冲击和振动。

3.3 三次多项式轨迹规划及仿真

分拣机器人末端执行机构运动轨迹曲线可用1个以起始关节角度θ0和终止关节角度θf为参考变量的函数θ(t)来描述。为了获得平滑的运动轨迹,需对θ(t)施加以下约束条件:

(1) 起始角度值和终止角度值:θ(0)=θ0,θ(tf)=θf,tf为角度θf所对应的时间。

(2) 起始角速度及终止角速度:![]()

要满足以上约束条件,多项式的次数至少为三次,因此,设函数θ(t)为

θ(t)=a0+a1t+a2t2+a3t3

(4)

经计算求解得

(5)

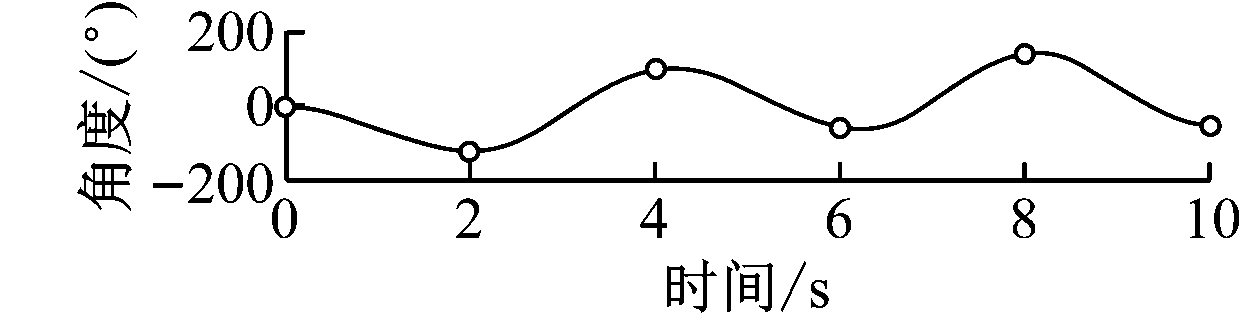

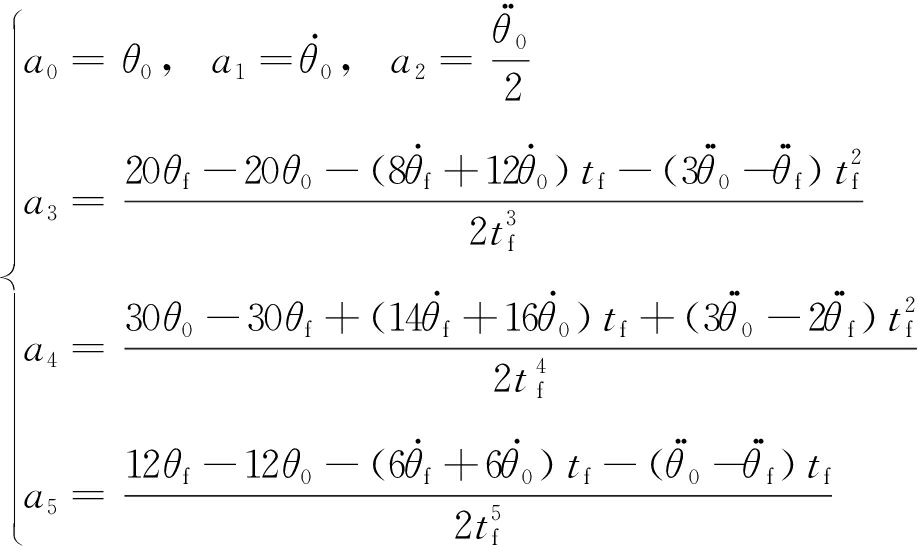

以分拣机器人左臂关节1为例,在Matlab中对多路径点三次多项式进行轨迹规划仿真,设其在0,2,4,6,8,10 s时,依次经过关节角0,-120,100,-60,140,-50°,各路径点角速度分别为0,-10,30,-65,40,0 °/s,仿真结果如图7所示。

图7 多路径点三次多项式轨迹规划

Fig.7 Multipath cubic polynomial trajectory planning

由图7可知,采用三次多项式插值函数进行轨迹规划时,各关节角度及角速度曲线过渡平滑,但无法对起始点及终止点的角加速度进行约束,当规划的轨迹中有多个中间路径点时,关节角加速度不连续,会对电动机产生冲击。

3.4 五次多项式轨迹规划及仿真

采用五次多项式进行轨迹规划,通常需要满足如下约束条件:

(1) 轨迹起始点及终止点的角度:θ(0)=θ0,θ(tf)=θf。

(2) 轨迹起始点和终止点的角速度:![]()

(3) 轨迹起始点和终止点的角加速度:![]()

末端执行机构运动轨迹可表示为

θ(t)=a0+a1t+a2t2+a3t3+a4t4+a5t5

(6)

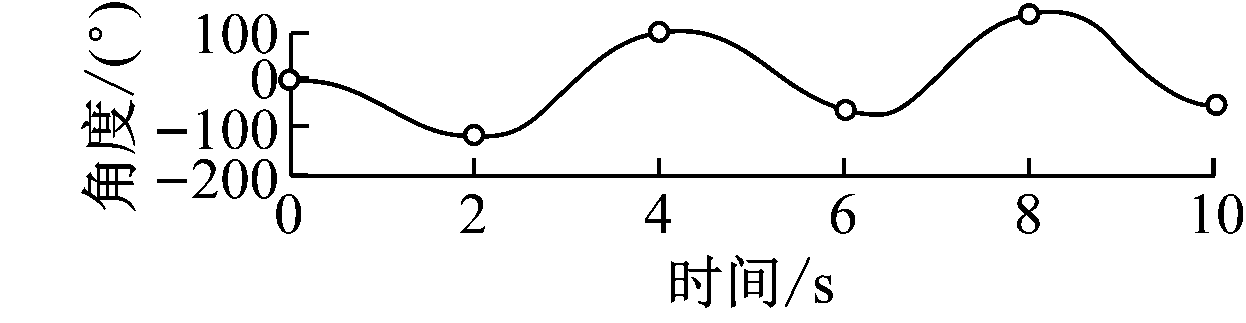

经计算求解可得

(7)

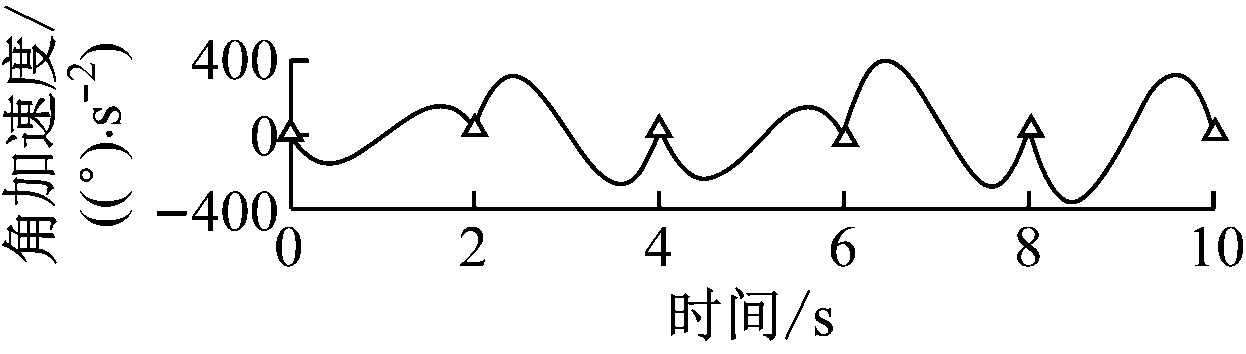

仍以分拣机器人左臂为例,仿真环境和关节角参数设置与三次多项式相同,增设各路径点的角加速度分别为0,20,30,-20,30,0 °/s2,仿真结果如图8所示。

图8 多路径点五次多项式轨迹规划

Fig.8 Multipath quintic polynomial trajectory planning

由图8可知,采用五次多项式插值函数进行轨迹规划时,角加速度曲线过渡平滑,不仅能满足机器人轨迹起始点和终止点的角度、角速度约束,还能满足其角加速度约束,使分拣机器人的运动轨迹更加平稳[15]。

为了避免频繁启停给电动机造成刚性冲击,延长电动机使用寿命,本文选用五次多项式插值函数进行轨迹规划。

4 实验验证

根据拣矸车间的实际工况,搭建如图9所示的实验台,该实验台主要由带式输送机、分拣机器人、视觉系统及分流系统等组成。

图9 煤矸石分拣系统实验台

Fig.9 Test bench of coal gangue sorting system

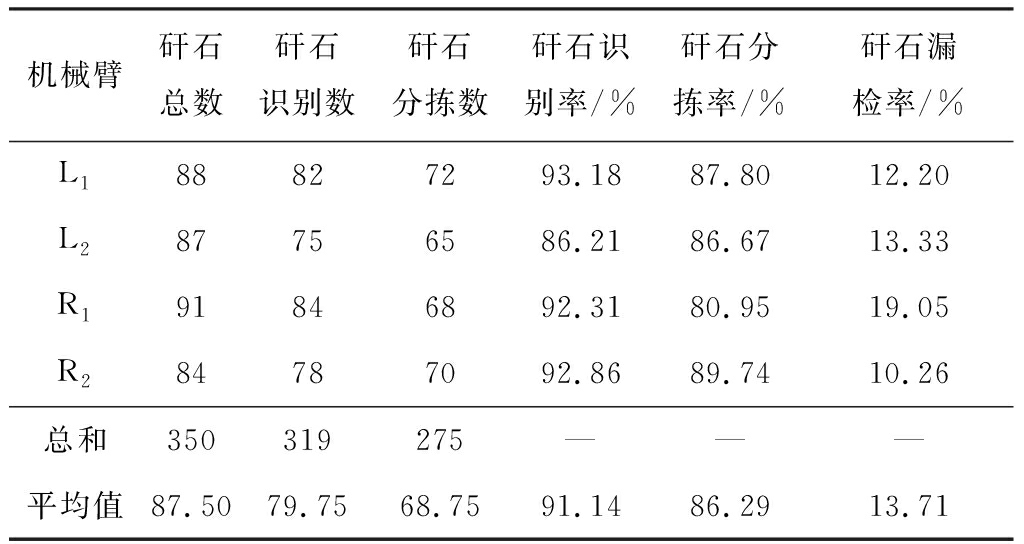

选用350块矸石及150块煤作为实验对象,其粒度均为300~600 mm,主带式输送机速度设定为0.3 m/s,实验结果见表1。

由表1可知,双臂并联煤矸石分拣机器人矸石识别率和分拣率分别为91.14%和86.29%,分拣准确率和稳定性较高,且左右两侧的分拣情况基本相同。

分拣机器人分拣率的提高得益于2点:① 采用推动而非抓取的形式进行分拣,减小了电动机负载量,提高了分拣速度,此外,带式输送机左右2列各设置前后2套装置相互配合,降低了漏检率;② 分拣机器人运行轨迹及速度规划好后即保持固定,控制器只需响应分拣信号,不需要实时计算矸石位置信息,完成单次完整的分拣动作只需1.2 s,与人工分拣相比大大缩短了分拣周期。同时,通过轨迹规划,使得加速度变化平稳、连续,频繁启停对电动机冲击较小,能够确保系统长时间稳定运行,延长了分拣系统的使用寿命。

表1 双臂并联煤矸石分拣机器人实验结果

Table 1 Experimental results of dual-arm parallel coal gangue sorting robot

机械臂矸石总数矸石识别数矸石分拣数矸石识别率/%矸石分拣率/%矸石漏检率/%L188827293.1887.8012.20L287756586.2186.6713.33R191846892.3180.9519.05R284787092.8689.7410.26总和350319275———平均值87.5079.7568.7591.1486.2913.71

5 结论

(1) 设计了一种双臂并联的SCARA型矸石分拣机器人,该机器人采用推动而非抓取的分拣方式,能够针对粒度为300~600 mm的矸石进行分拣,具有分拣速度快、误差小、刚度高、承载能力大等特点。

(2) 针对双臂并联煤矸石分拣机器人轨迹规划问题,根据其结构对称性,以单一串联机械臂为例,对抛物线轨迹规划、三次多项式轨迹规划、五次多项式轨迹规划3种方法进行对比分析,并选用五次多项式插值函数进行轨迹规划。

(3) 实验结果表明:对于粒度为300~600 mm的煤矸石,双臂并联煤矸石分拣机器人矸石识别率和分拣率分别为91.14%和86.29%,分拣准确率和稳定性较高;完成单次完整的分拣动作只需1.2 s,与人工分拣相比大大缩短了分拣周期;通过关节空间轨迹规划,降低了分拣过程中电动机受到的刚性冲击,可保证机器人长时间稳定工作。

[1] 米强,徐岩,刘斌,等.煤与矸石图像纹理特征提取方法[J].工矿自动化,2017,43(5):26-30.

MI Qiang,XU Yan,LIU Bin,et al.Extraction method of texture feature of images of coal and gangue[J].Industry and Mine Automation,2017,43(5):26-30.

[2] 郭秀军.煤矸石分选技术研究与应用[J].煤炭工程,2017,49(1):74-76.

GUO Xiujun.Research and application of coal gangue separation technology[J].Coal Engineering,2017,49(1):74-76.

[3] 鲁恒润,王卫东,徐志强,等.基于机器视觉的煤矸特征提取与分类研究[J].煤炭工程,2018,50(8):137-140.

LU Hengrun,WANG Weidong,XU Zhiqiang,et al.Extraction and classification of coal and gangue image features based on machine vision[J].Coal Engineering,2018,50(8):137-140.

[4] 曹现刚,李莹,王鹏,等.煤矸石识别方法研究现状与展望[J].工矿自动化,2020,46(1):38-43.

CAO Xiangang,LI Ying,WANG Peng,et al.Research status of coal-gangue identification method and its prospect[J].Industry and Mine Automation,2020,46(1):38-43.

[5] ZHOU Dongxu,XIE Mingzuo,XUAN Pengcheng,et al.A teaching method for the theory and application of robot kinematics based on MATLAB and V-REP[J].Computer Applications in Engineering Education,2020,28(2):239-253.

[6] 曹现刚,李宁,王鹏,等.基于比例导引法的机械臂拣矸过程轨迹规划方法研究[J].煤炭工程,2019,51(5):154-158.

CAO Xiangang,LI Ning,WANG Peng,et al.Research and simulation on priority and path planning of manipulator gangue picking[J].Coal Engineering,2019,51(5):154-158.

[7] 王鹏,曹现刚,夏晶,等.基于机器视觉的多机械臂煤矸石分拣机器人系统研究[J].工矿自动化,2019,45(9):47-53.

WANG Peng,CAO Xiangang,XIA Jing,et al.Research on multi-manipulator coal and gangue sorting robot system based on machine vision[J].Industry and Mine Automation,2019,45(9):47-53.

[8] 王鹏,曹现刚,马宏伟,等.基于余弦定理-PID的煤矸石分拣机器人动态目标稳准抓取算法研究[J/OL].煤炭学报:1-8[2020-04-06].https://doi.org/10.13225/j.cnki.jccs.2019.1565.

WANG Peng,CAO Xiangang,MA Hongwei,et al.Research on dynamic target stable grasping algorithm of coal gangue sorting robot based on cosine theorem PID[J/OL].Journal of China Coal Society:1-8[2020-04-06].https://doi.org/10.13225/j.cnki.jccs.2019.1565.

[9] 李黎,尚俊云,冯艳丽,等.关节型工业机器人轨迹规划研究综述[J].计算机工程与应用,2018,54(5):36-50.

LI Li,SHANG Junyun,FENG Yanli,et al.Research of trajectory planning for articulated industrial robot:A review[J].Computer Engineering and Applications,2018,54(5):36-50.

[10] 高俊东.Tripod并联机器人运动学分析及运动控制研究[D].重庆:重庆大学,2016.

GAO Jundong.Kinematics analysis and motion control research of Tripod parallel robot[D].Chongqing:Chongqing University,2016.

[11] 李浩.六自由度机械臂轨迹规划方法研究[D].杭州:浙江工业大学,2015.

LI Hao.Six degrees of freedom manipulator trajectory planning studies[D].Hangzhou:Zhejiang University of Technology,2015.

[12] 耿磊.六自由度工业机器人的建模与仿真研究[D].沈阳:东北大学,2013.

GENG Lei.Research on modeling and simulation based on 6-dof robot[D].Shenyang:Northeastern University,2013.

[13] 王大超,刘虹.基于MATLAB与ADAMS的机械臂仿真分析[J].机械工程与自动化,2017(6):59-60.

WANG Dachao,LIU Hong.Manipulator simulation analysis based on MATLAB and ADAMS[J].Mechanical Engineering & Automation,2017(6):59-60.

[14] 曹沁婕,梁兆瑞,贾梧桐,等.基于模糊PI的Delta机器人运动控制系统[J].测控技术,2015,34(7):90-93.

CAO Qinjie,LIANG Zhaorui,JIA Wutong,et al.Delta robot motion control system based on fuzzy PI[J].Measurement & Control Technology,2015,34(7):90-93.

[15] 李玉齐.六自由度机械臂轨迹规划与协调仿真研究[J].电子测量技术,2018,41(2):50-54.

LI Yuqi.Research on six dof manipulator trajectory planning and coordination simulation[J].Electronic Measurement Technology,2018,41(2):50-54.