0 引言

选煤设备全生命周期健康管理是智能化选煤厂建设的重要内容[1-2],而设备故障预测是实现选煤设备全生命周期健康管理的核心环节[3-4]。运用有效的故障预测方法,及时预测设备故障的发展态势,有利于把握设备的退化趋势,了解设备发生故障的大致时机,便于在故障发生前及时制定并实施预防性维护策略,以预防故障产生,降低由于设备故障带来的巨大经济损失[5]。

故障预测方法因复杂程度、适用范围和预测能力不同,主要分为基于传统可靠性的故障预测[6-7]、基于失效物理模型的故障预测[8]、基于统计的故障预测[9-10]、基于数据驱动的故障预测[11-14]。其中,基于数据驱动的故障预测较为常用,其原理:采用决策树、神经网络、支持向量机等人工智能算法,通过对设备状态历史监测数据进行机器学习,建立故障分类模型,并通过输入设备状态实时监测数据,决策输出设备故障预测结果。

目前选煤厂主要通过布置传感器监测设备运行过程中的振动、温度数据,根据现场数据可视化分析,利用人工经验或单一故障分类模型进行选煤设备故障预测[2],但存在以下问题:数据量巨大,数据转换方法不统一;选煤设备可能存在多种故障类型,单一的故障分类模型难以满足多种故障类型预测的要求;故障分类模型无法在线更新和修正,故障预测准确率难以保证;仅依靠选煤厂单方面技术力量,难以胜任复杂的数据分析与处理。鉴此,本文在分析选煤设备故障预测原理的基础上,设计了选煤设备远程故障预测系统,可将海量数据高效、准确地转换成全信息,同时融合多种故障分类模型,实现设备远程故障精确预测,为智能化选煤厂设备全生命周期管理提供技术支撑。

1 选煤设备故障预测原理

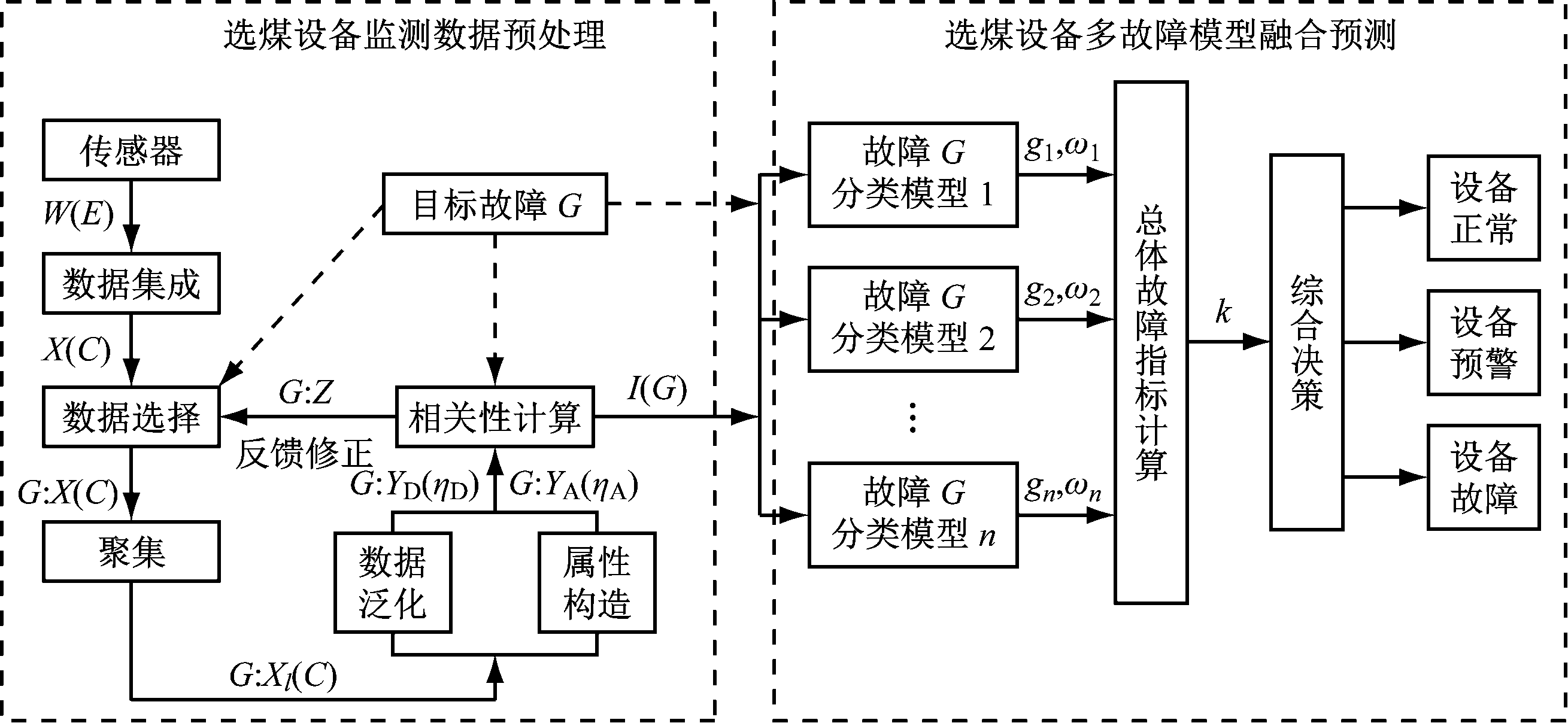

依据基于数据驱动的故障预测原理,结合选煤设备多样性特点,提出选煤设备故障预测原理,如图1所示。根据全信息原理[15],对选煤设备监测数据进行预处理:传感器信号通过A/D或D/A转换为具体的振动加速度、速度、温度等物理量,得到语法信息,以表征外部对象的具体物理含义;振动数据通过傅里叶变换、小波变换、Hilbert-Huang、时频分析等方法,温度数据通过阈值判断、趋势分析、统计处理等方法,得到语义信息,以表征具体物理量所描述的外部对象状态及性质;通过计算语义信息与目标故障的相关性,得到语用信息,以表征语义信息对于达到目标的相关性程度。将选煤设备全信息作为多种故障分类模型的输入,经模型计算输出多种故障分类结果,通过综合决策实现故障预测结果输出。

图1 选煤设备故障预测原理

Fig.1 Fault prediction principle of coal preparation equipments

1.1 选煤设备监测数据预处理

(1) 数据集成。将传感器数据W(E)转换成离散时间点的语法信息X(C):

W(E)→X(C)

(1)

式中:W为传感器信号的时间序列集合;E为考虑误差(传感器本身误差、取样间隔误差等)影响的传感器测量精确度的时间序列集合;X为转换后语法信息的时间序列集合;C为考虑转换前后误差(除传感器误差外,转换过程中的转换器本身误差、数学约简误差等)影响的语法信息肯定度的时间序列集合。

(2) 数据选择。通过判断信息类型与目标故障G的相关性程度(语用信息),将集成的语法信息进行选择、分类,为各类语法信息附上目标故障G的标签。语法信息X(C)以G类型分类定义为

(2)

式中G:X(C)为所有目标故障G的语法信息集合。

(3) 聚集。通过预先定义的时间长度标准,将G:X(C)聚集成时间段语法信息G:Xl(C):

G:X(C)→Xl(C)

(3)

式中Xl为与目标故障G相关、时间长度为l的时间段语法信息,其中l的取值与目标故障G和语法信息类型有关,可根据经验和现场实际情况预先定义。

(4) 数据泛化。数据泛化实质上是通过阈值判断、变化趋势判断等常规的特征识别方法,将一段时间的工程量转换成该时间段的数据变化特征,本质上是一种数据归纳、总结的方法。使用概念分层,用高层概念替换低层概念,将G:Xl(C)转换成表征泛化特征的语义信息G:YD(ηD):

G:Xl(C)→YD(ηD)

(4)

式中:YD为表征泛化特征的语义信息的实际含义;ηD为表征泛化特征的语义信息的综合逻辑真实度。

(5) 属性构造。属性构造实质上是通过数据主元分析法、傅里叶变换、小波变换、模式识别等数据变换方法,根据主体目标的需要,自定义构造合理的新属性。根据已有信息构造新的信息属性,将G:Xl(C)转换成表征构造属性的语义信息G:YA(ηA):

G:Xl(C)→YA(ηA)

(5)

式中:YA为表征构造属性的语义信息的实际含义;ηA为表征构造属性的语义信息的综合逻辑真实度。

通过数据泛化和属性构造可将语法信息Xl(C)转换成语义信息Y(η):

(6)

(6) 相关性计算。通过目标故障G与语义信息Y(η)之间的相关性计算,生成语义信息对于目标故障G的语用信息:

G:Z=Cor(Y(η),G)

(7)

式中:Z为语义信息Y(η)对于目标的语用信息集合;Cor为相关性运算符。

选煤设备监测数据预处理中语义信息生成语用信息可描述为

(8)

式中:ZG为目标故障G的语用信息;μD,μA分别为语义信息YD(ηD),YA(ηA)对目标故障G的综合效用度。

根据语用信息合理分配不同目标故障G分类模型的语义信息输入。

通过选煤设备监测数据预处理,可将传感器数据转换成目标故障G的全信息I(G):

(9)

1.2 选煤设备多故障模型融合预测

针对选煤设备目标故障G建立n个分类模型,将全信息I(G)输入模型i(i=1,2,…,n),可获得目标故障G分类模型的预测结果gi。gi=1时表示故障;gi=0时表示正常。

由于分类模型建模方法不同,根据分类模型的预测精度,为每个模型设置权重因子。设模型i的权重因子为ωi且满足![]() 根据模型权重,结合模型预测结果,加权计算n个目标故障G分类模型的总体故障指标:

根据模型权重,结合模型预测结果,加权计算n个目标故障G分类模型的总体故障指标:

(10)

通过设定正常限GN、故障限GF,对总体故障指标k进行综合决策,输出设备故障预测结果:若0≤k≤GN,则设备处于正常状态;若GN≤k≤GF,则设备处于预警状态;若GF<k≤1,则设备处于故障状态。

2 选煤设备远程故障预测系统

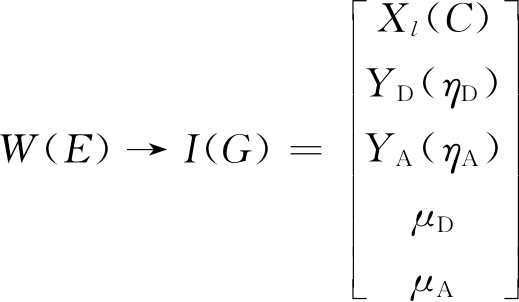

选煤设备故障预测的远程运维模式如图2所示。选煤厂通过在现场选煤设备上安装状态信息监测传感器,将采集的数据通过通信技术上传至选煤厂本地数据中心,实现现场数据处理、存储;选煤厂本地数据中心通过互联网与科研院校实现数据的实时交互,科研院校利用自身专业知识,远程对现场实时数据和历史数据进行挖掘,不断构建、验证、修正故障预测的数据预处理方法和故障分类模型。

图2 选煤设备故障预测的远程运维模式

Fig.2 Remote operation and maintenance mode of coal preparation equipments fault prediction

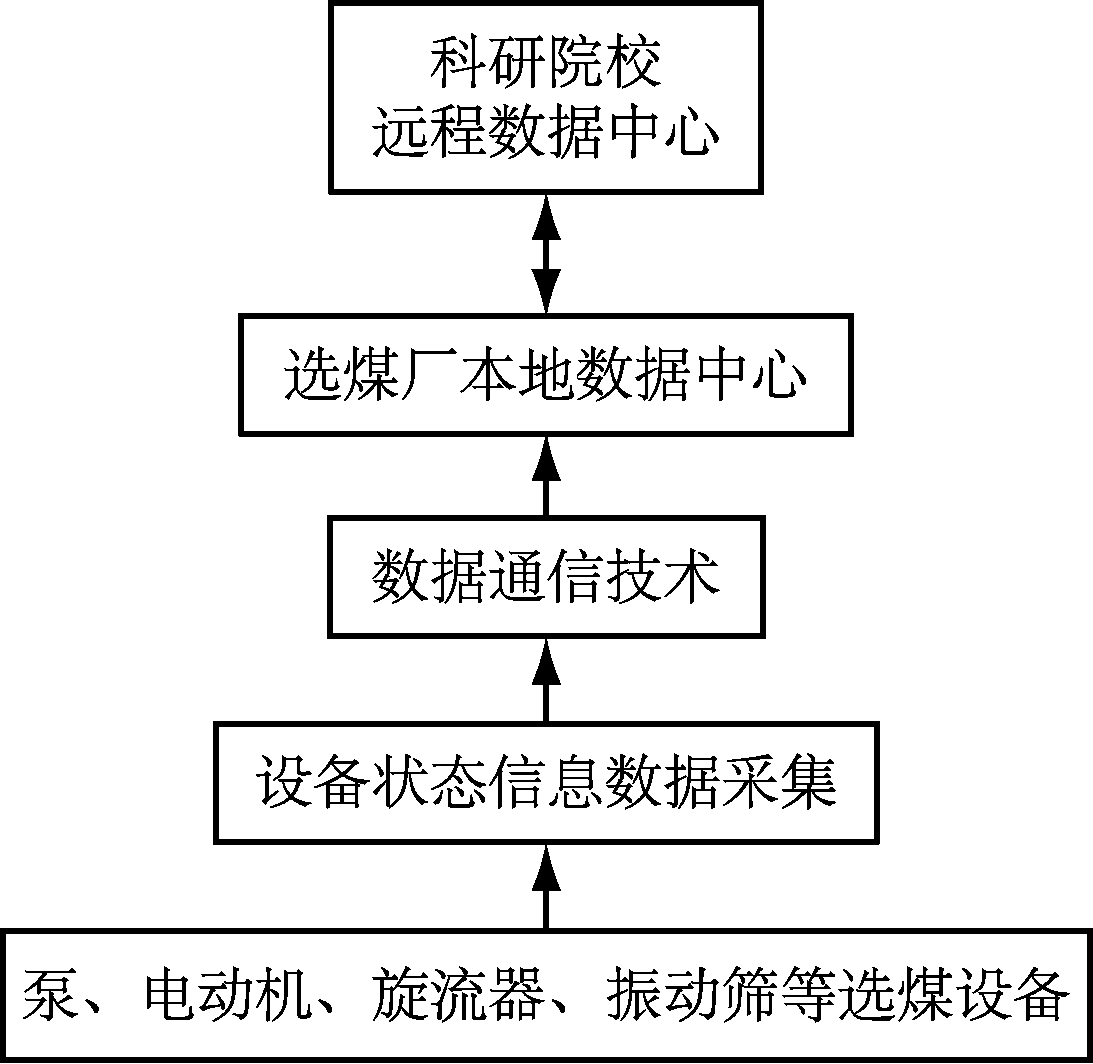

基于该远程运维模式,结合云平台、大数据、人工智能等技术,设计选煤设备远程故障预测系统架构,如图3所示。

图3 选煤设备远程故障预测系统架构

Fig.3 Architecture of remote fault prediction system for coal preparation equipments

(1) 数据采集层。振动温度集成传感器通过螺纹嵌入式安装在选煤设备上,传感器采集的选煤设备振动、温度等数据通过WiFi通信方式传输至无线采集分站。

(2) 网络通信层。传感器采集数据通过无线采集分站接入以太网光纤与环网交换机组建的本地环网,核心交换机对本地环网进行网段管理划分,并与系统应用层的本地数据中心进行数据交互。此外,无线采集分站可通过本地环网接入4G无线通信模块,并与系统应用层的远程数据中心进行数据交互。

(3) 系统应用层。硬件部分主要由本地数据中心(本地服务器)和远程数据中心(分布式公有云平台)构成,软件部分主要包括部署在服务器上的运行代码、数据仓库和远程客户端应用。系统应用层是选煤设备远程故障预测系统的核心部分,主要实现选煤设备监测数据备份、清洗、检索,数据全信息转换预处理,目标故障分类模型库构建与修正,故障指标计算与综合决策,以及故障预测结果的Web发布、APP推送等软件应用功能。

3 工业性应用

选煤设备远程故障预测系统在西山煤电(集团)有限责任公司马兰矿选煤厂进行了工业性应用。在离心泵、合格介质泵、脱泥筛、旋流器、刮板输送机电动机等29台典型选煤设备上共布置了138个振动温度集成传感器,传感器采集的振动、温度数据由无线采集分站经本地以太环网上传至本地服务器,并通过互联网将数据实时传输至公有云平台服务器;科研人员通过远程部署公有云服务器端代码,实现选煤设备数据仓库管理、选煤设备故障预测、预测结果远程发布等功能。

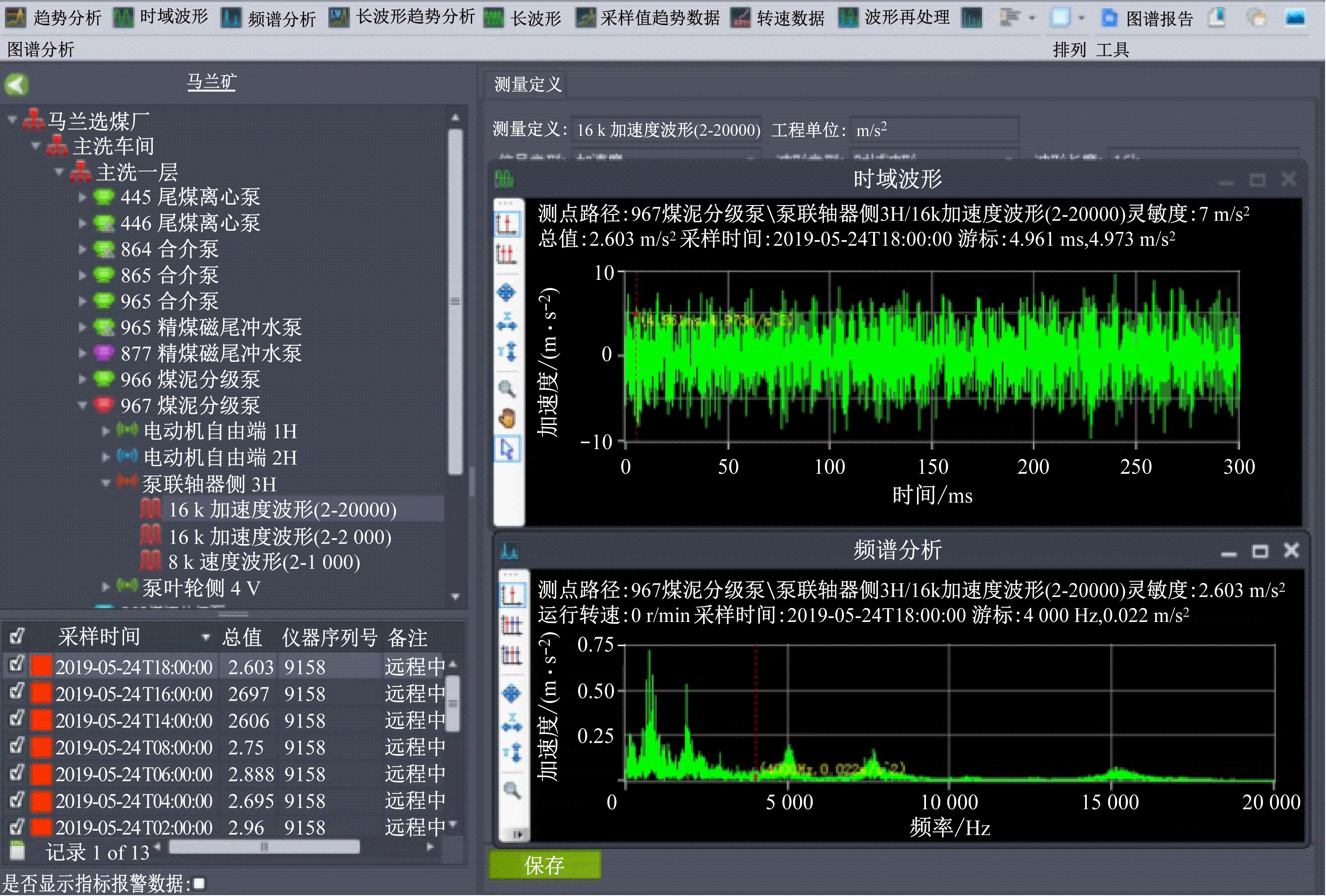

选煤设备远程故障预测系统运行界面如图4所示。界面左侧展示设备故障预测结果,绿色代表正常,紫色代表预警,红色代表故障;界面右侧展示数据预处理结果,可实现趋势分析、时域波形显示、频谱分析等。

图4 选煤设备远程故障预测系统运行界面

Fig.4 Operation interface of remote fault prediction system for coal preparation equipments

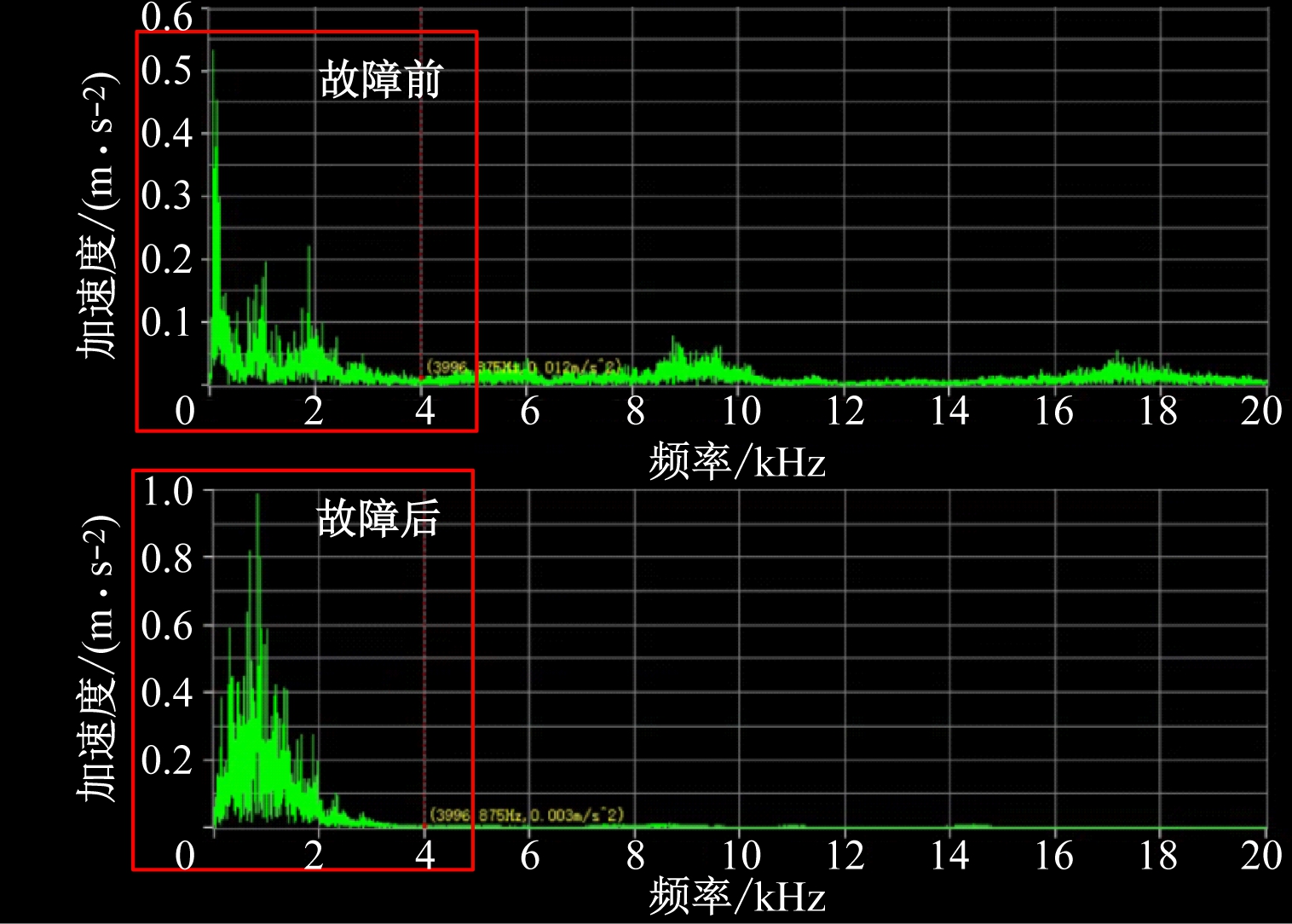

该系统在马兰矿选煤厂应用以来,每月定期生成1份设备体检报告,包括设备运行状态维护优先级定义、设备运行状态及描述,并在设备劣化时随时通过手机APP、微信、电话等手段及时联系选煤厂管理人员,形成多起设备故障预测成功案例。以967煤泥分级泵故障预测为例,泵联轴器侧加速度数据经预处理后,得到故障前后频谱分析对比,如图5所示。可看出故障前泵联轴器侧加速度整体幅值很低,尖峰不到0.5 m/s2;故障后泵联轴器侧加速度整体幅值急剧变大,尖峰在1 m/s2左右;故障前后尖峰能量均集中在2 000 Hz以下。系统得出故障预测结论:967煤泥分级泵联轴器松动。现场检查结果与预测结论一致。

图5 煤泥分级泵故障前后频谱分析对比

Fig.5 Comparison of spectrum analysis before and after slime grading pump failure

4 结语

选煤设备远程故障预测系统通过对选煤设备传感器数据进行预处理,生成规范的全信息并输入至多种故障分类模型,通过加权计算总体故障指标,并利用综合决策获得故障预测结果。该系统已在马兰矿选煤厂进行了工业性应用,应用效果验证了该系统的有效性。

参考文献( References):

[1] 王国法,赵国瑞,任怀伟.智慧煤矿与智能化开采关键核心技术分析[J].煤炭学报,2019,44(1):34-41.

WANG Guofa,ZHAO Guorui,REN Huaiwei.Analysis on key technologies of intelligent coal mine and intelligent mining[J].Journal of China Coal Society,2019,44(1):34-41.

[2] 荣东.全生命周期设备管理系统在选煤厂的应用[J].煤炭加工与综合利用,2019(1):30-32.

RONG Dong.Application of equipment management system for the whole life cycle in the coal preparation plant[J].Coal Processing & Comprehensive Utilization,2019(1):30-32.

[3] 唐德修.设备机械故障预测技术[M].成都:西南交通大学出版社,2007.

[4] 郭宇.基于故障预测的设备预防性维护策略研究及应用[D].重庆:重庆大学,2017.

[5] 李素婷.设备状态维修决策及其优化研究[D].重庆:重庆大学,2010.

[6] 孙亮,徐廷学,代莹.基于定期检测的导弹贮存可靠性预测模型[J].战术导弹技术,2004(4):16-19.

SUN Liang,XU Tingxue,DAI Ying.Models of storage reliability prediction based on periodical test for missiles[J].Tactical Missile Technology,2004(4):16-19.

[7] 贾占强,蔡金燕,梁玉英,等.基于综合环境加速寿命试验的电子装备故障预测研究[J].电子学报,2009,37(6):1277-1282.

JIA Zhanqiang,CAI Jinyan,LIANG Yuying,et al.Fault prediction research of electronic equipment based on composition environmental alt[J].Acta Electronica Sinica,2009,37(6):1277-1282.

[8] ADAMS D E.Nonlinear damage models for diagnosis and prognosis in structural dynamic systems[J].Proceedings of SPIE-The International Society for Optical Engineering,2002,4733:180-191.

[9] 王宁,孙树栋,李淑敏,等.基于DD-HSMM的设备运行状态识别与故障预测方法[J].计算机集成制造系统,2012,18(8):1861-1868.

WANG Ning,SUN Shudong,LI Shumin,et al.Equipment state recognition and fault prognostics method based on DD-HSMM model[J].Computer Integrated Manufacturing Systems,2012,18(8):1861-1868.

[10] 马春茂,邵延君,潘宏侠,等.基于灰色马尔可夫模型的装备故障间隔期预测研究[J].兵工学报,2013,34(9):1193-1196.

MA Chunmao,SHAO Yanjun,PAN Hongxia,et al.TBF prediction of equipment based on the gray Markov model[J].Acta Armamentarii,2013,34(9):1193-1196.

[11] 胡泽文,肖明清.基于时间序列模型的故障预测研究[J].计算机测量与控制,2013,21(6):1421-1423.

HU Zewen,XIAO Mingqing.Research of fault prediction based on time sequence model[J].Computer Measurement & Control,2013,21(6):1421-1423.

[12] WANG Yingmin,ZHANG Fujun,CUI Tao,et al.Fault diagnosis for manifold absolute pressure sensor(MAP) of diesel engine based on Elman neural network observer[J].Chinese Journal of Mechanical Engineering,2016,29(2):386-395.

[13] 徐贵斌,周东华.基于在线学习神经网络的状态依赖型故障预测[J].浙江大学学报(工学版),2010,44(7):1251-1254.

XU Guibin,ZHOU Donghua.Fault prediction for state-dependent fault based on online learning neural network[J].Journal of Zhejiang University(Engineering Science),2010,44(7):1251-1254.

[14] 郭宪臻,陈先利,关志民,等.炼铁设备故障预测模型的建立与应用[J].东北大学学报(自然科学版),2011,32(9):1265-1268.

GUO Xianzhen,CHEN Xianli,GUAN Zhimin,et al.Development and application of equipment malfunction prediction models for ironmaking process[J].Journal of Northeastern University(Natural Science),2011,32(9):1265-1268.

[15] 刘松.基于全信息的问答系统研究[D].北京:北京邮电大学,2014.