0 引言

煤层气车载钻机作为煤层气开采的重要设备之一,其结构组成复杂,工作环境恶劣,信息化水平较低,导致钻机现场施工人员与制造商沟通信息不对等,技术人员无法异地读取钻机钻进数据,造成钻机维修周期长、维护成本高,影响钻机施工效率和质量。利用数字化、网络化思想设计远程监控系统,对于实时掌握钻机运行状态、提升钻机服务效率具有重大意义。目前,已有远程监控系统应用于旋挖钻机、石油钻机、井下钻机等[1-5],但存在通用性不强、安装不便、通信抗干扰能力弱等问题。本文设计了一种煤层气车载钻机远程监控系统,可实现钻机实时数据采集、远程数据查看、历史数据存储与回放功能,从而指导现场施工人员正确维护钻机,为钻机性能优化改进提供参考依据。

1 系统总体结构

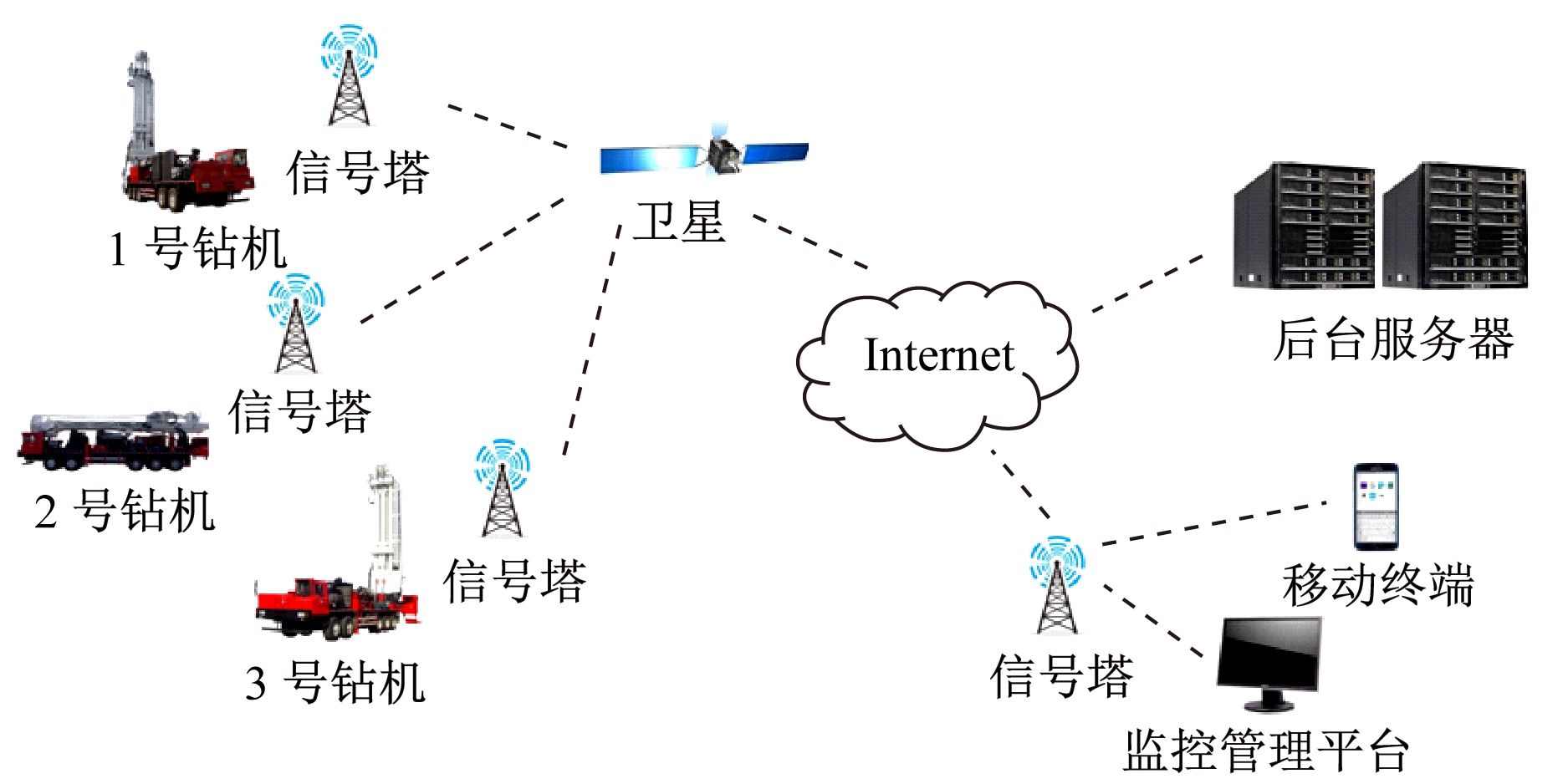

煤层气车载钻机远程监控系统由车载终端、后台服务器和监控管理平台组成,如图1所示。车载终端安装于钻机电控系统控制箱内部,车载终端与钻机电控系统控制箱之间采用CAN总线通信,采集钻机发动机状态、压力、温度、倾角等数据,当车载终端出现严重错误时,可自动关闭并脱离CAN总线,以保证CAN通信网络其他节点不受影响[6-7]。车载终端采集的数据通过TCP/IP协议发送至后台服务器,后台服务器与监控管理平台之间采用HTTP协议,用户可通过计算机或移动终端,使用固定IP或域名访问监控管理平台,查看后台服务器数据[8]。

图1 煤层气车载钻机远程监控系统组成

Fig.1 Composition of remote monitoring system for coalbed methane truck-mounted drilling rig

2 车载终端

2.1 硬件设计

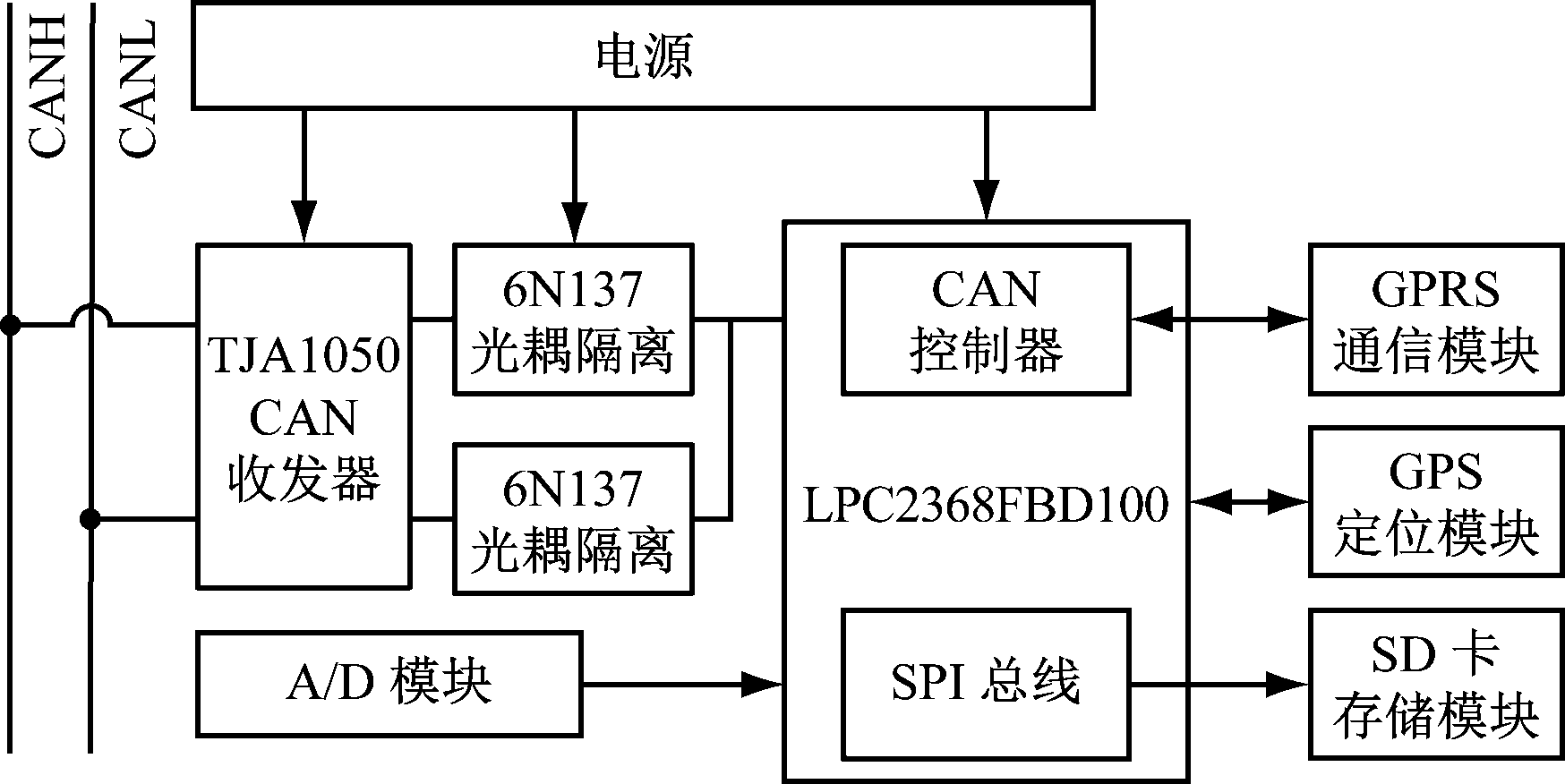

车载终端由微处理器、电源、SD卡存储模块、CAN总线通信模块、GPRS通信模块、GPS定位模块及传感器信号采集A/D模块等组成,如图2所示。微处理器选用ARM7TDMI微控制器LPC2368FBD100,其具有512 kB的高速Flash存储器,内部集成2路CAN控制器,配合CAN收发器TJA1050,可提高差动发送和接收性能,降低电磁辐射。为提高CAN总线节点抗干扰能力,在CAN控制器和CAN收发器之间采用光耦6N137进行隔离。考虑到钻机施工区域可能处于信号弱区或盲区,为避免车载终端采集数据因不能及时上传而丢失,通过微控制器内部SPI总线CS,CLK,DataIn,DataOut4线进行数据通信,并利用SD卡存储模块临时存储数据;SPI总线接口采用数字隔离器ADuM1411,可同时实现4线信号隔离,不仅提高了传输速率和瞬态共模抑制能力,还减少了接口数量,提高了车载终端数据存储的稳定性[9-10]。GPRS通信模块选用MC35无线通信模块,其支持TCP/IP协议,可直接与Internet互通,实现车载终端与后台服务器之间数据传输。GPS定位模块选用ATK-NEO-6M模块,通过接收定位卫星信号来确定钻机位置,该模块自带高增益LNA芯片和陶瓷天线,搜星能力强,并配置IPX接口用于连接有源天线,环境适应能力强。

图2 车载终端硬件结构

Fig.2 Hardware structure of vehicle terminal

2.2 软件设计

车载终端软件流程:初始化完成后接收CAN总线报文,并将报文存储到SD卡存储模块内,同时自动检测GPRS通信模块内部Flash空间,再将SD卡存储模块内部数据发送至空间足够的Flash中,当GPRS信号正常时,车载终端将Flash内数据发送至后台服务器。

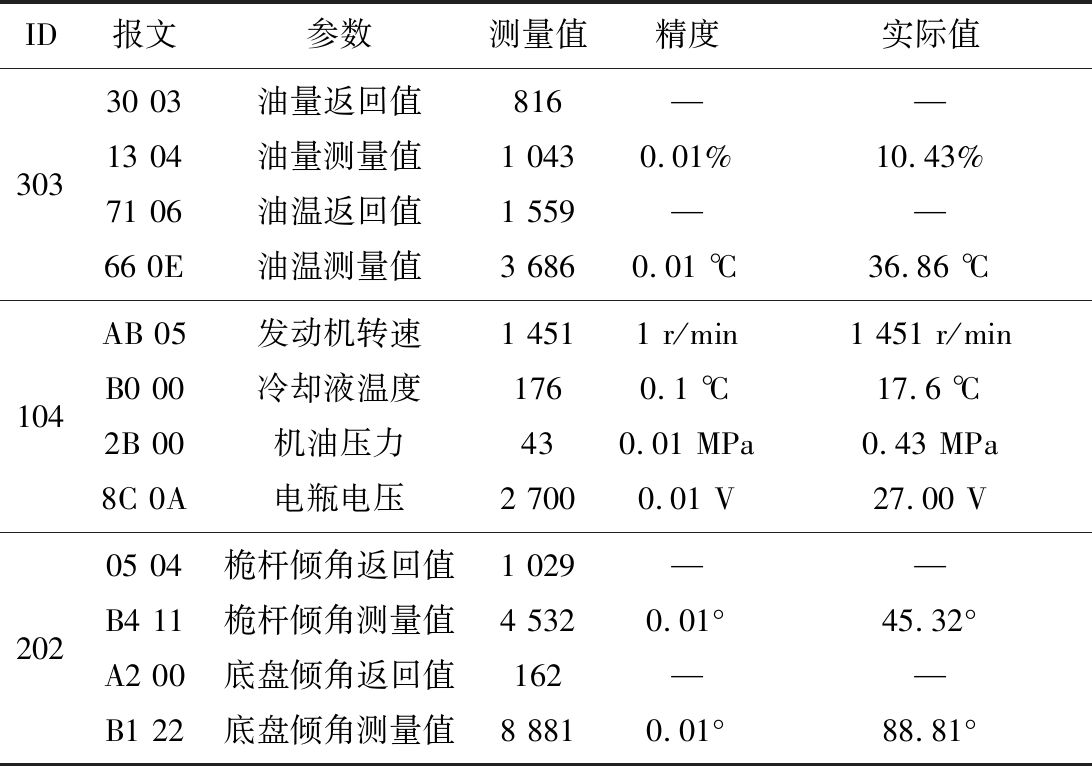

CAN总线通信基于CAN2.0B及CANopen协议,数据帧发送格式为十六进制报文[11]。部分CAN总线报文及解析见表1。报文统一采用8个字节的标准帧,开关量按位发送,模拟量以2个字节(高字节在前、低字节在后)发送,将十六进制报文转换为十进制测量值,测量值与精度相乘后获得实际值。

表1 部分CAN总线报文及解析

Table 1 Part of CAN bus messages and analysis

3 监控管理平台

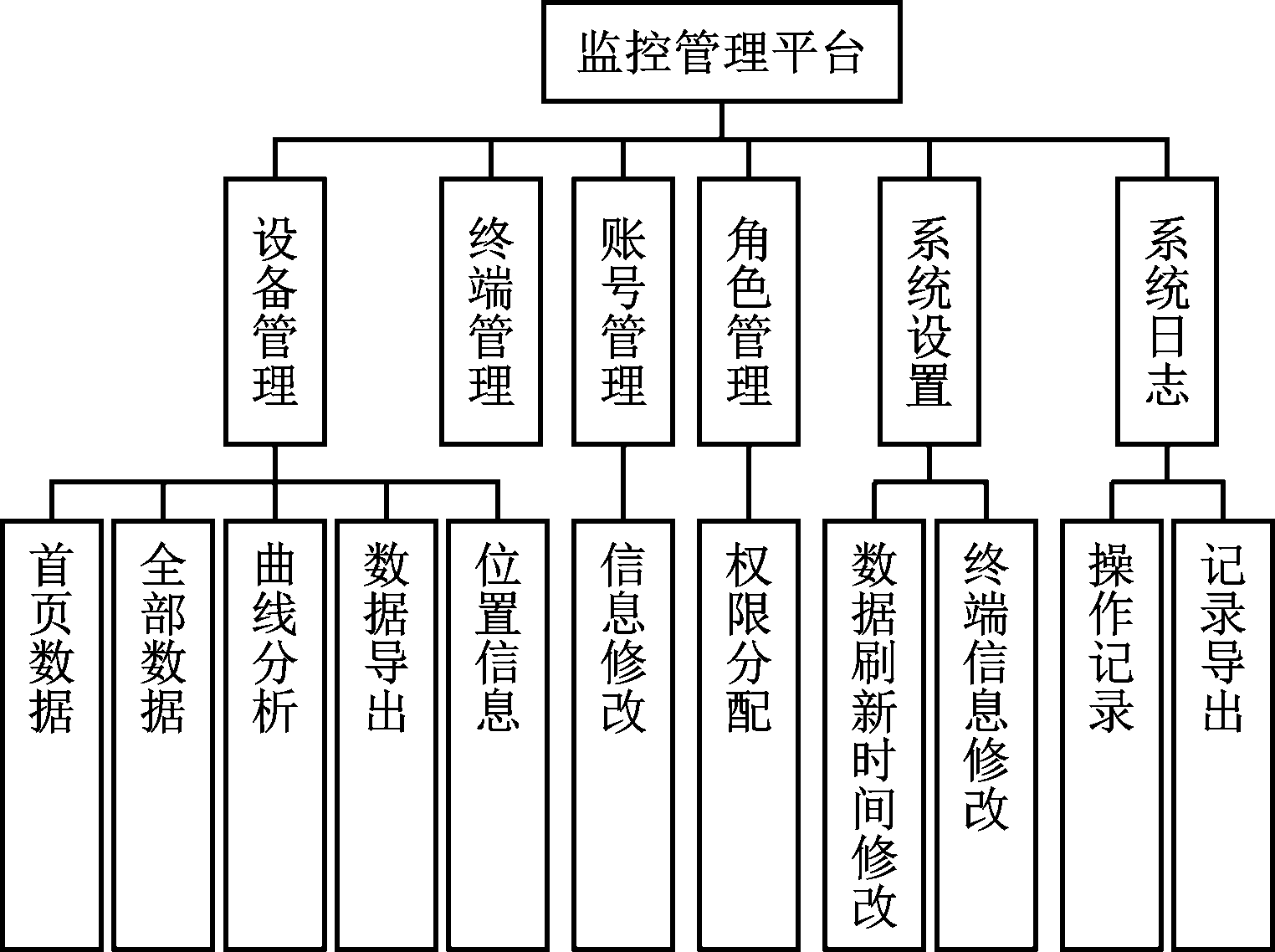

监控管理平台软件采用B/S架构,主要由浏览器、Web服务器和数据库服务器构成。用户通过浏览器登录监控管理平台,利用服务器实现数据处理逻辑、业务处理逻辑及页面存储管理等功能,信息资源共享程度高,易于维护和升级[12]。监控管理平台功能如图3所示。

图3 监控管理平台功能

Fig.3 Function of monitoring and management platform

(1) 设备管理:首页数据显示钻机钻进主要参数,分为报警显示、状态显示及数据显示3块区域;全部数据显示钻机钻进所有参数的原始数据,方便后期故障诊断;可选取特定时间段内数据进行曲线分析,并可将数据导出,为数据回查及钻机后期优化提供依据;根据车载终端GPS定位模块发送的数据,基于百度地图能清晰查看目前钻机位置。

(2) 终端管理:绑定或解除车载终端。

(3) 账号管理:修改用户信息,对每个用户信息进行身份确认及绑定,实现分级管理。

(4) 角色管理:实现各角色的权限分配,设置管理员与用户账号访问权限。

(5) 系统设置:修改数据刷新时间,如当钻机处于长时间停机状态时,减少数据传输频率;自定义终端名称。

(6) 系统日志:实时记录账号登录时间、IP及操作,并能实现记录导出。

4 系统应用

煤层气车载钻机远程监控系统在ZMK5530TZJ100型车载钻机上进行了应用[13]。总线发送数据782个字节,车载终端完整接收1次数据约15 s。为保证数据不被覆盖、不丢包,以及数据查看的实时性和有效性,车载终端发送数据间隔设为30 s。钻机运行24 h并在线远程监控,用户登录后,监控管理平台界面如图4所示。

图4 监控管理平台界面

Fig.4 Interface of monitoring and management platform

现场应用结果表明,煤层气车载钻机远程监控系统能将车载钻机运行参数实时发送至监控管理平台,监控管理平台每隔30 s更新数据,基本满足钻进监控需求;监控管理平台显示数据与钻机钻进显示数据吻合。

5 结语

煤层气车载钻机远程监控系统利用CAN总线和Internet通信方式传输数据,克服了钻进数据异地查询困难的缺点,保证了通信的稳定性;采用B/S架构实现了数据存储、查询、分析、显示等。该系统的应用缩短了钻机故障处理时间和维修周期,降低了钻机维护成本。

参考文献( References):

[1] 王兴刚,李来平.GPS远程监控系统在旋挖钻机上的应用[J].探矿工程(岩土钻掘工程),2008,35(10):30-32.

WANG Xinggang,LI Laiping.Application of GPS remote monitoring system in rotary drilling rig[J].Exploration Engineering(Rock & Soil Drilling and Tunneling),2008,35(10):30-32.

[2] 张乃禄,李欣妍,胡长岭.基于GPRS的石油钻机远程安全监控系统[J].石油仪器,2009,23(3):66-68.

ZHANG Nailu,LI Xinyan,HU Changling.Remote safety monitoring system of oil drilling rig[J].Petroleum Instruments,2009,23(3):66-68.

[3] 丛万生,张鹏飞,林智敏,等.钻机远程在线监测及故障诊断系统研究[J].石油机械,2012,40(9):26-30.

CONG Wansheng,ZHANG Pengfei,LIN Zhimin,et al.Research on the system of drilling rig remote online monitoring and fault diagnosis[J].China Petroleum Machinery,2012,40(9):26-30.

[4] 任芸,刘锋.矿用智能液压钻机远程监控系统的研究[J].煤矿机械,2015,36(1):103-104.

REN Yun,LIU Feng.Research of mine intelligent remote monitoring system of hydraulic drill[J].Coal Mine Machinery,2015,36(1):103-104.

[5] 胡帅男.基于Android和3G网络的钻机参数远程监测系统研究与设计[D].成都:西南石油大学,2016.

[6] 丁律,颜文旭.远程监控技术及其应用发展[J].化工自动化及仪表,2016,43(6):563-568.

DING Lv,YAN Wenxu.Research on key remote monitoring technologies and their application[J].Control and Instruments in Chemical Industry,2016,43(6):563-568.

[7] 刘俊峰,刘庚,黄林.基于CAN总线的采煤机远程控制及故障诊断装置[J].科学技术创新,2018(33):177-178.

[8] 张新.煤矿井下远程监控终端设计[J].工矿自动化,2018,44(12):97-101.

ZHANG Xin.Design of remote monitoring terminal in coal mine underground[J].Industry and Mine Automation,2018,44(12):97-101.

[9] 梁昌晶,裴宗贤,巩峰,等.油井远程监控系统设计与实现[J].石油化工自动化,2018,54(5):52-54.

LIANG Changjing,PEI Zongxian,GONG Feng,et al.Design and realization of remote monitoring and control system for oil wells[J].Automation in Petro-Chemical Industry,2018,54(5):52-54.

[10] 赵良,翁寅生,田宏亮.车载钻机CAN总线数据记录仪设计[J].电子设计工程,2015,23(5):55-57.

ZHAO Liang,WENG Yinsheng,TIAN Hongliang.Design of truck-mounted drilling rig CAN-bus data recorder[J].Electronic Design Engineering,2015,23(5):55-57.

[11] 翁寅生,田宏亮,凡东.车载钻机CAN总线通信系统的研究[J].机床与液压,2014,42(19):85-88.

WENG Yinsheng,TIAN Hongliang,FAN Dong.Study on CAN bus communication system of vehicle-mounted drill rig[J].Machine Tool & Hydraulics,2014,42(19):85-88.

[12] 张志勇,毛建东,孙颖.B/S架构激光雷达数据采集及远程监控系统设计[J].量子电子学报,2016,33(5):590-597.

ZHANG Zhiyong,MAO Jiandong,SUN Ying.Design of lidar data acquisition and remote monitoring system based on B/S architecture[J].Chinese Journal of Quantum Electronics,2016,33(5):590-597.

[13] 凡东,常江华,王贺剑,等.ZMK5530TZJ100型车载钻机的研制[J].煤炭科学技术,2017,45(3):111-115.

FAN Dong,CHANG Jianghua,WANG Hejian,et al.Research and development on ZMK5530TZJ100 mode truck-mounted drilling rig[J].Coal Science and Technology,2017,45(3):111-115.