0 引言

煤炭自动化开采技术是实现煤炭资源安全、高效采出的重要手段[1-2]。目前,综采工作面液压支架电液控制系统已得到普遍推广与应用,实现了单个支架的单动作控制、成组支架动作的顺序程序控制和液压支架跟随采煤机位置的自动控制(跟机自动控制)等功能[3]。其中跟机自动控制功能的应用和完善,使得自动化、智能化大采高工作面不断推广普及[4-5]。

多年来,很多学者对跟机自动控制技术进行了研究,如通过解析法对液压支架护帮板收伸、自动喷雾、移架和移动刮板输送机等自动化动作建立数学模型[6-7],从采煤工艺、通信传输等方面对控制系统、软件、传感器进行优化设计[8-13]等。然而对跟机自动控制过程中供液系统变化特性的研究较少,导致跟机自动控制的运行效率和效果较手动操作仍有不小差距。

在综采工作面跟机自动控制过程中,供液系统作为执行层,其运行状态直接影响控制效果。文献[14-15]通过仿真研究了供液系统稳压控制技术;文献[16]通过数值仿真分析了不同管路布置条件下的管路损失;文献[17]对液压支架进回液压力损失进行了测量对比。上述研究均没有对跟机自动控制过程中供液系统负载流阻特性进行研究。本文以黄陵矿业集团有限责任公司(简称黄陵煤矿)1号工作面为例,通过理论分析方式,推导了环形供液模式下供液系统负载流阻损失计算公式,并通过试验研究了不同生产工况下供液系统负载流阻特性。

1 黄陵煤矿1号工作面供液系统

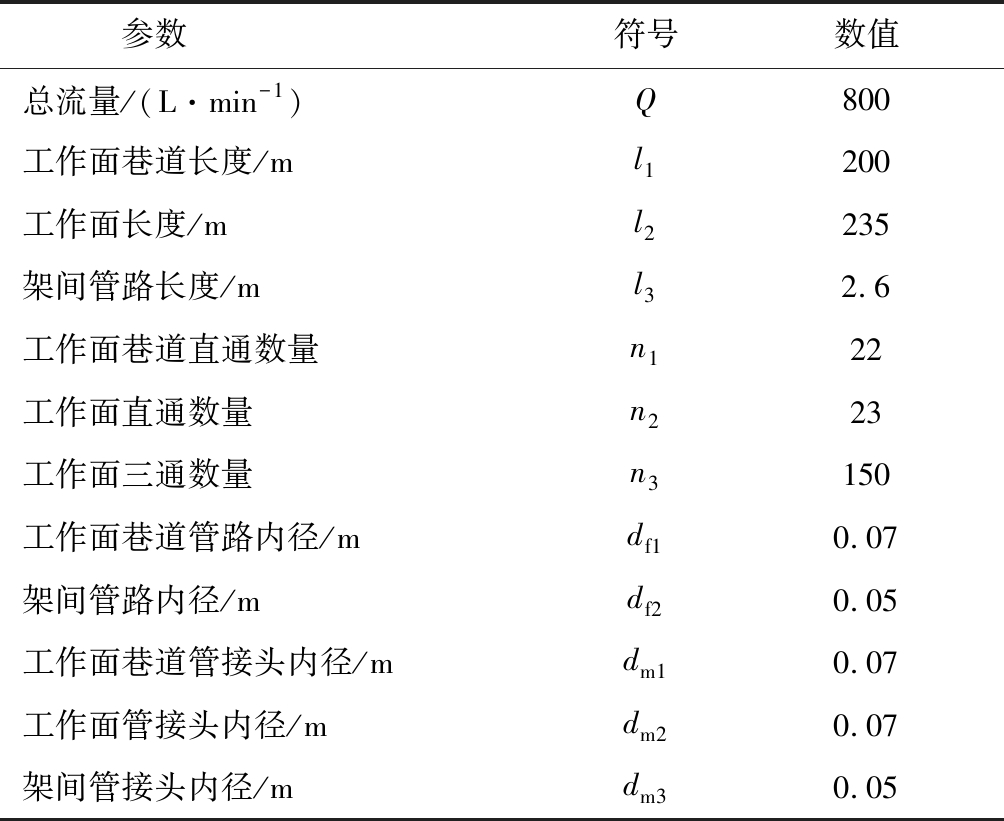

黄陵煤矿1号工作面所用液压支架型号为ZY6800/11.5/24D[18],主要技术参数见表1。

表1 ZY6800/11.5/24D型液压支架主要技术参数

Table 1 Main technical parameters of ZY6800/11.5/24D type hydraulic support

供液系统原理如图1所示。系统采用5泵3箱配置,乳化液泵型号为BRW400/31.5,公称流量为400 L/min,公称压力为31.5 MPa。采用双进双回液压管路布置模式,主供液高压管采用DN40S型,主回液低压管采用DN50型。供液系统管路参数见表2。

图1 黄陵煤矿1号工作面供液系统原理

Fig.1 Principle of hydraulic fluid supply system of No.1 working face in Huangling Coal Mine

表2 黄陵煤矿1号工作面供液系统管路参数

Table 2 Pipeline parameters of hydraulic fluid supply system of No.1 working face in Huangling Coal Mine

2 负载流阻损失计算及测试

2.1 负载流阻损失计算

负载流阻损失主要包括沿程阻力损失和局部阻力损失。沿程阻力损失主要由长管路造成,局部阻力损失主要由管接头尺寸突变造成。

沿程阻力损失[19]:

(1)

局部阻力损失:

(2)

式中:ρ为乳化液密度,取998 kg/m3;λ为沿程阻力损失系数[20],取0.038;l为管路长度;df为管路内径;ξ为局部阻力损失系数;dm为管接头内径。

令![]() 则

则

局部阻力损失主要包括直通管接头阻力损失和三通管接头阻力损失。根据文献[16],直通管接头阻力损失系数为0.29。当流体为紊流模型时,只有1架液压支架动作情况下,三通管接头阻力损失系数为0.335。

在环形供液模式下,供液系统一路从工作面首端支架向末端支架供液,支架间管路通过三通连接,此时负载流阻损失主要为沿程阻力损失和局部阻力损失,设流量为Q1;另一路经主管路直接连接到末端支架,然后反向对动作支架供液,此时负载流阻损失为沿程阻力损失,设流量为Q2。2路同时供液,则供液系统总流量Q=Q1+Q2。

设支架i动作时,支架i到供液系统泵站的负载流阻损失为pi。对于从末端支架向首端支架供液的管路,负载流阻损失为

(5)

对于从首端支架向末端支架供液的管路,负载流阻损失为

(6)

式中:![]() 为液压支架数量。

为液压支架数量。

设pr=(l1k1+s1n1)Q2,x1=s3i+l3ik2,x2=s2n2+(n-i)n3+(l1+l2-l3i)k2,则有

(7)

将黄陵煤矿1号工作面供液系统相关参数代入式(5)—式(7),得出工作面各支架处负载流阻损失分布,如图2所示。可看出工作面巷道尾端即支架1处负载流阻损失为2 MPa,最大负载流阻损失在支架100附近,约为3.8 MPa。

2.2 负载流阻损失测试

为了测试不同公称流量下各支架处负载流阻损失,对黄陵煤矿1号工作面每隔20架支架在管路接头处安装1个压力传感器,测试支架动作时的压力数据并存储在主机中。

在供液系统总流量为800 L/min(双泵供液)时,1 d内测得的压力及压差(负载流阻损失)如图3所示。可看出管路最小压力为22.5 MPa,最大压差约为3.5 MPa,与计算结果接近,验证了供液系统负载流阻损失计算公式的正确性。

图2 工作面支架处负载流阻损失分布

Fig.2 Distribution of load flow resistance loss at support position of working face

图3 工作面支架处管路压力及压差测试数据

Fig.3 Test data of pipeline pressure and pressure difference at support position of working face

3 供液系统负载流阻特性试验

为了分析不同采煤机速度、不同泵站供液情况下供液系统负载流阻特性,分别在采煤机速度为8 m/min、单泵供液模式,采煤机速度为12 m/min、双泵供液模式,采煤机速度为8 m/min、双泵供液模式下进行开采。

采煤机速度为8 m/min、单泵供液模式下,供液系统卸荷压力为26 MPa,加载压力为23 MPa。泵站出口压力如图4所示,最小值约为10 MPa。考虑供液系统长管路负载流阻损失,到达执行端时供液系统压力可能低于10 MPa,大部分时间处于增压状态,导致系统压力偏低,处于供液临界状态。

图4 采煤机速度为8 m/min、单泵供液模式下泵站出口压力

Fig.4 Pump outlet pressure under shearer speed of 8 m/min and single pump fluid supply mode

采煤机速度为12 m/min、双泵供液模式下,泵站出口压力如图5所示。可看出供液系统有一部分时间处于增压状态,仍有一段时间处于卸荷状态,说明在双泵供液模式下,供液系统仍有裕量来提高支架动作速度,从而匹配更高的采煤机速度。

图5 采煤机速度为12 m/min、双泵供液模式下泵站出口压力

Fig.5 Pump outlet pressure under shearer speed of 12 m/min and double pumps fluid supply mode

采煤机速度为8 m/min、双泵供液模式下,泵站出口压力如图6所示。可看出供液系统大部分时间较稳定,处于卸荷状态,压力较高。

图6 采煤机速度为8 m/min、双泵供液模式下泵站出口压力

Fig.6 Pump outlet pressure under shearer speed of 8 m/min and double pumps fluid supply mode

为了对比不同模式下供液系统卸荷时间在连续运行状态周期内的占比,以23 MPa为供液系统卸载、加载分界线基准,统计不同模式下泵站出口压力低于23 MPa的点数占总点数的比例(即卸载时间比),以及泵站出口压力高于23 MPa的点数占总点数的比例(即加载时间比),结果见表3,其中模式1,2,3分别为采煤机速度为8 m/min、单泵供液模式,采煤机速度为12 m/min、双泵供液模式,采煤机速度为8 m/min、双泵供液模式。

表3 不同模式下供液系统卸载时间比与加载时间比

Table 3 Unloading time ratios and loading time ratios of fluid supply system under different modes

由表3可知,采煤机速度为8 m/min、单泵供液模式下,供液系统卸载时间比为0.631;采煤机速度为12 m/min、双泵供液模式下,供液系统卸载时间比为0.861;采煤机速度为8 m/min、双泵供液模式下,供液系统卸载时间比为0.903。3种模式下供液系统裕量逐渐增大,即其匹配采煤机速度的潜力增大。

4 结论

(1) 推导了环形供液模式下,综采工作面液压支架处负载流阻损失计算公式,并以黄陵煤矿1号工作面供液系统为例,验证了理论分析及计算公式的正确性。

(2) 通过试验研究了不同采煤机速度、不同泵站供液模式下泵站出口压力分布,并统计了不同模式下系统卸载时间比与加载时间比。分析系统卸载时间比不仅可获知系统供液能力,提高系统使用效率,避免能量过度损耗,还能有效防止支架丢架问题。在后续跟机自动控制过程中,该参数可作为供液系统智能控制和优化的参考因素。

参考文献:

[1] 田成金,魏文艳,朱小林.基于SAC型液压支架电液控制系统的跟机自动化技术研究[J].煤矿开采,2012,17(2):46-50.

TIAN Chengjin,WEI Wenyan,ZHU Xiaolin. Automatic following coal-cutter technology of based on SAC electrodraulic control system in powered support[J].Coal Mining Technology,2012,17(2):46-50.

[2] 徐建军.智能化开采控制系统设计[J].煤矿机电,2017(5):33-38.

XU Jianjun.Design of intelligent mining control system[J].Colliery Mechanical &Electrical Technology,2017(5):33-38.

[3] 牛剑峰.综采液压支架跟机自动化智能化控制系统研究[J].煤炭科学技术,2015,43(12):85-91.

NIU Jianfeng.Study on automatic and intelligent following control system of hydraulic powered support in fully-mechanized coal mining face[J].Coal Science and Technology,2015,43(12):85-91.

[4] 杨成,刘玮瑶.液压支架电液控制系统在黄陵一号煤矿无人化综采工作面项目中的应用[J].价值工程,2015,34(21):122-124.

YANG Cheng,LIU Weiyao.Application of hydraulic support electro-hydraulic control system in the unmanned comprehensive mechanized coal mining face project in the 1st Mine of Huangling[J].Value Engineering,2015,34(21):122-124.

[5] 陈养才.推进两化融合 提升煤炭工业科学化水平[J].煤炭经济研究,2012,32(4):5-9.

CHEN Yangcai.Promoting integration of coal industrial informationization and industrialization and to improve scientific level of coal industry[J].Coal Economic Research,2012,32(4):5-9.

[6] 石勇,林江,崔志芳,等.综采工作面中部跟机自动化控制的数学模型[J].工矿自动化,2016,42(11):14-19.

SHI Yong,LIN Jiang,CUI Zhifang,et al.Mathematical model of automatic following control in the middle of fully mechanized mining face[J].Industry and Mine Automation,2016,42(11):14-19.

[7] 张守祥,王汝琳,刘芳.综采跟机自动化系统分析与建模[J].工矿自动化,2006,32(4):4-7.

ZHANG Shouxiang,WANG Rulin,LIU Fang.The analysis and modeling of automatic system of machinery-tracked of fully mechanized coal mining[J].Industry and Mine Automation,2006,32(4):4-7.

[8] 郑春章.薄煤层综采工作面自动化移架技术与三机配置联动技术研究[J].黑龙江科学,2018,9(5):64-65.

ZHENG Chunzhang.Thin coal seam fully mechanized face moving technology and three-machine configuration technology[J].Heilongjiang Science,2018,9(5):64-65.

[9] 高卫勇,张敏娟.综采工作面液压支架跟机自动化工艺研究[J].工矿自动化,2018,44(11):14-17.

GAO Weiyong,ZHANG Minjuan.Research on following automation technology of hydraulic support on fully-mechanized coal mining face[J].Industry and Mine Automation,2018,44(11):14-17.

[10] 张良,李首滨,黄曾华,等.煤矿综采工作面无人化开采的内涵与实现[J].煤炭科学技术,2014,42(9):26-29.

ZHANG Liang,LI Shoubin,HUANG Zenghua,et al.Definition and realization of unmanned mining in fully-mechanized coal mining face[J].Coal Science and Technology,2014,42(9):26-29.

[11] 索智文.煤矿综采工作面无人化开采技术研究[J].工矿自动化,2017,43(1):22-26.

SUO Zhiwen.Study on unmanned mining technology of fully mechanized coal mining face[J].Industry and Mine Automation,2017,43(1):22-26.

[12] 于亚运,宋建成,田慕琴,等.液压支架跟机自动控制系统的开发及应用[J].煤矿机械,2015,36(8):235-239.

YU Yayun,SONG Jiancheng,TIAN Muqin,et al. Development and application of automatic control system of hydraulic supports tracking for shearer[J].Coal Mine Machinery,2015,36(8):235-239.

[13] 陶显,林福严,张晓青,等.液压支架电液控制系统跟机自动化技术研究[J].煤炭科学技术,2012,40(12):84-87.

TAO Xian,LIN Fuyan,ZHANG Xiaoqing,et al.Study on automatic following technology of electric and hydraulic control system applied in hydraulic powered support[J].Coal Science and Technology,2012,40(12):84-87.

[14] 付翔,王然风,赵阳升.工作面支架液压系统仿真与稳压供液技术[J].煤炭学报,2018,43(5):1471-1478.

FU Xiang,WANG Ranfeng,ZHAO Yangsheng.Investigation of hydraulic system simulation and fluid feeding technology with steady pressure of working face supports[J].Journal of China Coal Society,2018,43(5):1471-1478.

[15] 王然风,付翔,赵阳升,等.适应液压支架动作的稳压供液技术研究[J].工矿自动化,2018,44(2):32-38.

WANG Ranfeng,FU Xiang,ZHAO Yangsheng,et al.Research on stabilized pressure hydraulic fluid supply technology adapted to hydraulic support action[J].Industry and Mine Automation,2018,44(2):32-38.

[16] 车鹏,吴勇,赵玉贝,等.液压支架供液方式压力损失分析[J].液压气动与密封,2013,33(7):69-72.

CHE Peng,WU Yong,ZHAO Yubei,et al.Pressure loss analysis of hydraulic support different feed liquid manner[J].Hydraulics Pneumatics &Seals,2013,33(7):69-72.

[17] 王喜贵.液压支架供回液系统的阻力损失分析[J].煤矿机械,2011,32(5):87-88.

WANG Xigui.Analysis on resistance loss of hydraulic support's liquid pipeline system[J].Coal Mine Machinery,2011,32(5):87-88.

[18] 符大利,袁建平.国产综采装备在黄陵矿业的无人化开采应用[J].煤矿机电,2015(1):125-126.

[19] 吴根茂,邱敏秀,王庆丰,等.新编实用电液比例技术[M].杭州:浙江大学出版社,2010:1-50.

[20] 赵宗峰,周守军,李海明.管段阻力数计算方法对热网水力计算的影响[J].煤气与热力,2015,35(4):16-20.

ZHAO Zongfeng,ZHOU Shoujun,LI Haiming.Effect of calculation method of pipe resistance coefficient on hydraulic calculation of heat-supply network[J].Gas &Heat,2015,35(4):16-20.